ка, (ПЛОСКИЙ стык между изделиями сохранЯется, но усилие экструдирования резко возрастает. Подстужива«ие же .торца до температуры, превышающей 0,9 мм от темлературы пресс-остатка, не эффективно и ведет к нарушению геометрии на-резного коица пресс-изделий.

|Пределы температуры прдстуживания устанавливаются в зависимости от температурного интервала экстр(удиро.вания, времени подач-и заготово.к в контейнер, начала экструдирования и диаметра втулки контейнера пресса. Для выравнивания сопротивлений деформации при экструдировании из контейнера диаметром более 100 мм подстуживание каждой .заготовки необходимо выполнять .на большой градиент - вплоть до 0,6 мм от температуры -прессостатка, оставленного в контейнере предыдущей .заготовкой.

Осуществление подстуживания градиентно нагретой заготовки с, температурным полвМ, изменяющимся от ее переднего до заднего торца в интер.вале, равном 1,0- 0,6 от температ1уры ее -более горячего торца, обеспечивает отвод тепла, вьтделяющегося В процессе деформации при экструдировании с повышенными скоростями истечения.

Этот .способ наиболее эффективен .при экструдирова.нии юпособом деформации с акти/вным трением, та;к как При этом устраняются условия образования пресс-утяжиHbi 1 рода.

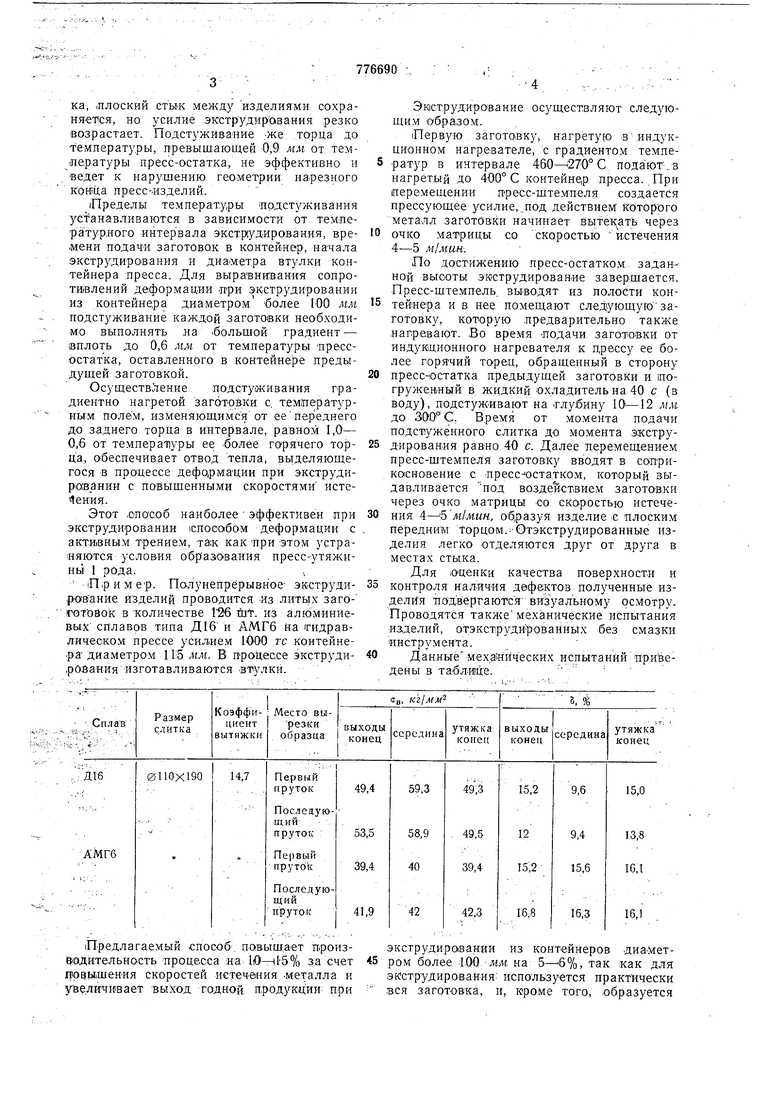

мПример. Полунепрерывное- экструдирование изделий прово.дится -из литьтх загоготовок в количестве 126 шт. из алюминиевых сплавов типа Д16 и АМГ6 на гидравлическом прессе усилием 1000 тс контейнера диаметром 115 мм. В процессе экструдирования изготавливаются .втулки.

Эк1струдирование осуществляют следующим образом.

Первую заготовку, нагретую в .индукционном нагревателе, с градиентом температур в интервале С. пОдают..в нагретый до 400° С контейнер пресса. При перемещении пресс--штемпеля создается прессующее усилие,„под действием Которого металл заготовки начинает вьттекать через

очко матрицы со ско.ростью истечения 4-5 м/мин.

По достижению пресс-остатком заданной высоты экструдировавие завершается. .Пресс-штемпель, выводят из полости контей«ера и в нее помещают следующуюзаготовку, которую .предварительно также нагревают. Во время подачи заготовки от индукционного нагревателя к црессу ее более горячий торец, обращенный в сторону

прессчостатка предыдущей заготовки и погруженный в жидкий охладитель на 40 с (в воду), подстуживают на Глубину 10-12 мм до 300° С. Время от момента пода-чи подстуженного слитка до момента экструдироваиия рав-но 40 с. Далее п.еремещение.м пресс-штемпеля заготовку вводят в соприкасновение с пресс-остатком, который выдавливается по.д воздействием заготовки через очко матрицы со скоростью истечения 4-5м/мин, образуя изделием плоским передним Торцом.-Отэкструдированные изделия легко -отделяются друг от друга в местах стыка.

Для оценки качества поверхности и

контроля наллчИя дефектов полученные изделия подвергаются визуальному осмотру. Прово.дятся также механические испытания из,.делий, отэкструдированнЫх без смазки инструмента.

Данные мехаййческих испытаний приведены в та-бли Це.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ полунепрерывного экструдирования легких сплавов | 1976 |

|

SU603455A1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2108881C1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ МЕТАЛЛА С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ЭКСТРУЗИОННЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105621C1 |

| Устройство для экструдирования заготовок | 1976 |

|

SU632426A1 |

| Контейнер трубопрофильного пресса | 1979 |

|

SU897362A1 |

| Способ прессования изделий без пресс-остатка | 1988 |

|

SU1648584A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1992 |

|

RU2041752C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| Способ создания градиента температур в заготовке перед прессованием и устройство для его осуществления | 2024 |

|

RU2831021C1 |

| Устройство для горячего прессования труднодеформируемых материалов | 1974 |

|

SU499004A1 |

(Пре.длагаемый способ, повыш.ает произведите ль ность процесса на. 10-il5% за счет повы шен-ия скоростей истечения .металла и увеличивает выход годной про.дукции при

экструдиравании из контейнеров диа-Мет45 ром более 100-лш на , так .как для

экструдирован.ия йспользуется практически .вся заготовка, и, кроме того, образуется

1ТЛОСКИИ стык -изделиями, который позволяет их легко отделять друг от друга без нагревания концов.

:-Формула изобретения

0,6-0,9 лш от температуры пресс-остатка, и загружают ;в контейнер так, чтобы подстуженный торец был обращен к пресс-остатку.

Источник информащии, принятый во внимание при экспертизе:

I. Авторское свидетельство ЛЬ 603455, 15 кл. В 21 С 23/03, 1978 (прототип).

Авторы

Даты

1980-11-07—Публикация

1978-08-21—Подача