Изобретение относится к области машиностроения - обработке металлов давлением, а именно к способам штамповки труб переменного диаметра в осевом направлении.

Известен штамп для формовки трубных заготовок, описанный в а.с. SU №1166861А, МПК B21D 22/10, Бюл. №26 от 15.07.85 г., авт. Макаров Н.М., Захарченко Н.Д., в котором при воздействии усилия пресса на жесткую часть пуансона эластичный прижим и эластичная часть пуансона сжимаются, заполняют пустоты и зазоры, а затем начинают воздействовать на заготовку и на верхний торец разъемной матрицы. В результате трубчатая заготовка раздается изнутри и кольцевым выступом разъемной матрицы одновременно осаживается вдоль оси (аналог).

Недостатки: В связи с тем, что в данном способе не определяют величину предварительного давления наполнителя на стенки трубной заготовки, в результате обработки трубной заготовки возможно образование складок и разрывов, т.е. снижение качества готовых изделий и возникновение брака.

Наиболее близким техническим решением из известных является способ штамповки осесимметричных деталей из цилиндрических заготовок, описанный в а.с. SU №1391756 А1, МПК В21C 37/29, авт. Исаченков Е.И., Мусаев Р.М. с приоритетом от 30.06.86 г., Бюл. №16 от 30.04.88 г. (прототип).

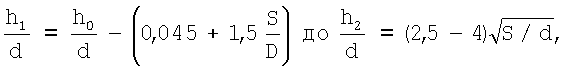

В данном способе штамповки осесимметричных деталей из цилиндрических заготовок, включающем двустороннюю осевую осадку цилиндрической бесшовной заготовки, преимущественно из нержавеющей стали, между двумя плоскими полуматрицами, установленными с первоначальным зазором h0/d (где h0 - первоначальный зазор между полуматрицами, d - диаметр цилиндрической заготовки), с одновременной раздачей посредством возрастающего по ходу процесса внутреннего давления текучей среды, давление текучей среды снижают на участке осевой осадки, соответствующем изменению относительных зазоров между плоскими полуматрицами от

где h1 и h2 - зазоры между плоскими полуматрицами в начале и в конце участка снижения давления, мм;

S - толщина исходной цилиндрической заготовки, мм.

Известный способ штамповки осесимметричных деталей позволяет расширить технологические возможности получения осесимметричных деталей из цилиндрических заготовок путем снижения давления наполнителя на участке осевой осадки.

Недостатки: в связи с тем, что в данном способе не определяют точную величину давления, прикладываемого перед осевым сжатием трубной заготовки к внутренней поверхности последней, возможно образование складок и разрывов стенки трубной заготовки, т.е. снижение качества готовых изделий и возникновение брака.

Технический результат: повышение качества штампуемых осесимметричных деталей из трубных заготовок за счет предотвращения образования складок и разрывов стенки трубной заготовки, что достигается тем, что в способе, включающем приложение давления наполнителя к внутренней поверхности трубной заготовки с последующим осевым сжатием последней с одновременным приложением внутреннего давления, давление наполнителя, прикладываемое перед осевым сжатием, определяют по следующей зависимости:

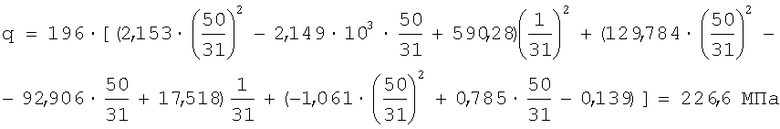

q=k[(2,153L2-2,149·103L+590,28)T2+(129,784L2-92,906L+17,518)T+(-1,061L2+0,785L-0,139)]

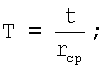

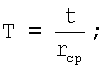

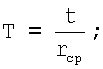

где k - предел текучести при сдвиге материала трубной заготовки, МПа;

t - толщина стенки трубной заготовки, мм;

rср - радиус срединной поверхности трубной заготовки, мм;

h - высота пластической зоны, мм.

В результате точного определения значения давления эластичного наполнителя на внутреннюю поверхность трубной заготовки, прикладываемого перед осевым сжатием, по приведенной выше экспериментальной зависимости снижается брак при обработке (разрывы, складки) и повышается качество готовых изделий.

Необходимость точного определения значения давления, прикладываемого перед осевым сжатием, обусловлена тем, что в том случае, когда величина предварительного давления эластичного наполнителя недостаточна, возможна потеря устойчивости на этапе осевого сжатия (осевой осадки) трубной заготовки, что повлечет за собой образование складок под действием осевых меридиональных напряжений, т.е. брак и снижение качества обрабатываемых деталей. В случае, когда предварительное давление эластичного наполнителя будет завышено, возможно образование разрывов под действием окружных растягивающих напряжений, т.е. возникновение брака и снижение качества штампуемых изделий.

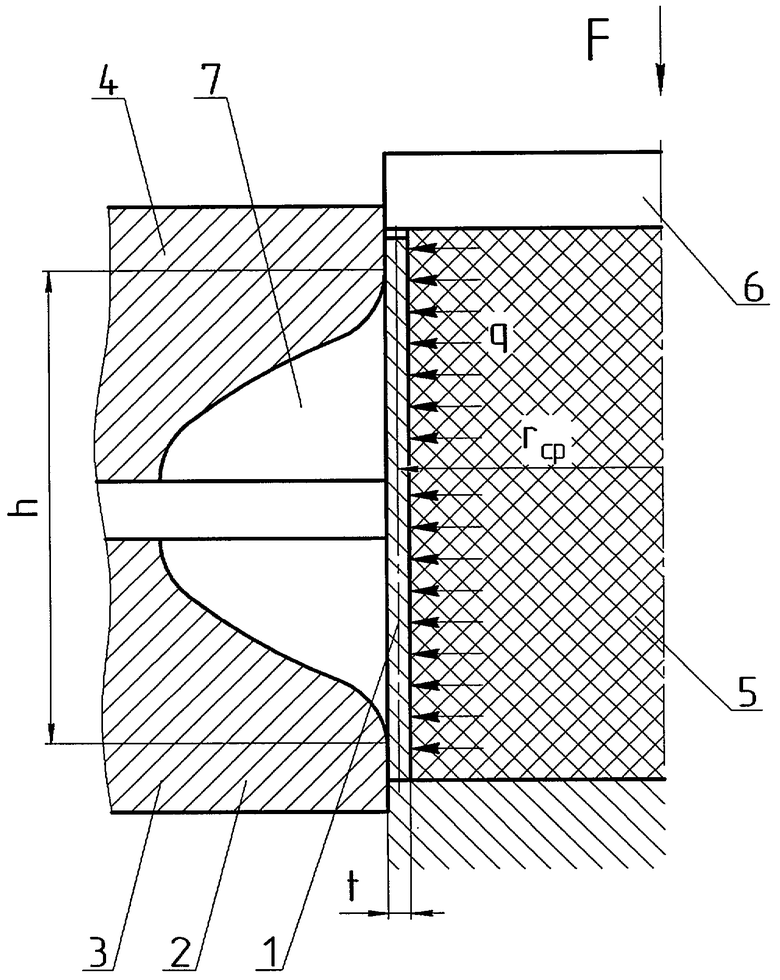

На чертеже представлена схема процесса штамповки осесимметричных деталей из трубных заготовок.

Способ осуществляют следующим образом. Трубную заготовку 1 вместе с разъемной матрицей 2, состоящей из верхней 3 и нижней 4 полуматриц, размещают в штампе, установленном на стол пресса (не показано). В трубную заготовку 1 закладывают эластичный наполнитель 5 и устанавливают пуансон осевого сжатия 6. При воздействии усилия F на пуансон осевого сжатия 6 происходит увеличение давления эластичного наполнителя 5 до величины, определяемой по зависимости:

q=k[(2,153L2-2,149·103L+590,28)T2+(129,784L2-92,906L+17,518)T+(-1,061L2+0,785L-0,139)]

где k - предел текучести при сдвиге материала трубной заготовки, МПа;

t - толщина стенки трубной заготовки, мм;

rср - радиус срединной поверхности трубной заготовки, мм;

h - высота пластической зоны, мм.

В результате трубная заготовка 1 раздается изнутри, после чего начинается осадка трубной заготовки 1 с одновременной раздачей последней в полость 7 разъемной матрицы 2. После смыкания верхней 3 и нижней 4 полуматриц разъемной матрицы 2 происходит калибровка формы готовой детали за счет давления эластичного наполнителя 5.

Пример. Из трубной заготовки 1 с радиусом срединной поверхности rср, равным 31 мм, толщиной стенки 1,0 мм и длиной 100 мм из коррозионно-стойкой стали 12Х18Н10Т штампуют облегченный фланец, высота пластической зоны h которого равна 50 мм. На первой стадии штамповки, перед осевым сжатием, усилие осевого сжатия F посредством пуансона осевого сжатия 6 воздействует на эластичный наполнитель 5, вследствие чего давление q эластичного наполнителя 5 увеличивается. Увеличение давления q эластичного наполнителя 5 производят до достижения величины, выбранной согласно предложенной экспериментальной зависимости:

q=k[(2,153L2-2,149·103L+590,28)T2+(129,784L2-92,906L+17,518)T+(-1,061L2+0,785L-0,139)]

где k - предел текучести при сдвиге материала трубной заготовки, МПа;

для стали 12Х18Н10Т k=196 МПа;

t - толщина стенки трубной заготовки, мм;

rср - радиус срединной поверхности трубной заготовки, мм;

h - высота пластической зоны, мм.

После достижения заданной величины давления q эластичного наполнителя 5 начинается осадка трубной заготовки 1 с одновременным нагнетанием дополнительных объемов эластичного наполнителя 5 и формоизменением за счет искривления срединной поверхности трубной заготовки 1 при заполнении полости 7 разъемной матрицы 2. В момент смыкания верхней 4 и нижней 3 полуматриц разъемной матрицы 2 начинается процесс калибровки формы трубной заготовки 1 за счет внутреннего давления эластичного наполнителя 5.

Таким образом, не наблюдалось потери устойчивости в процессе штамповки и образования складок и разрывов стенки трубной заготовки, т.е. повысилось качество обрабатываемых деталей и отсутствовал брак.

Технико-экономические показатели.

В результате применения предлагаемого способа повысилось качество обрабатываемых осесимметричных деталей на 35% по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ НЕРАВНОПРОХОДНЫХ ТРОЙНИКОВ ИЗ ТРУБНОЙ ЗАГОТОВКИ | 2013 |

|

RU2528927C1 |

| СПОСОБ ШТАМПОВКИ СИЛЬФОНОВ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2012 |

|

RU2502574C2 |

| НАПОЛНИТЕЛЬ ТРУБНЫХ ЗАГОТОВОК ДЛЯ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ С ОТВОДАМИ | 2004 |

|

RU2279327C1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ТРОЙНИКОВ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2009 |

|

RU2422226C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ С ОТВОДАМИ ПОСРЕДСТВОМ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ | 2013 |

|

RU2538888C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С КОСОУГОЛЬНЫМИ ОТВОДАМИ | 2009 |

|

RU2392077C1 |

| Устройство для гидравлической штамповки полых изделий | 1989 |

|

SU1708466A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 2012 |

|

RU2506134C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 1995 |

|

RU2082523C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРЫ МАТЕРИАЛА В ТРУБНЫХ ЗАГОТОВКАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2403206C1 |

Изобретение относится к области машиностроения, а именно к способам штамповки труб переменного диаметра в осевом направлении. Способ включает приложение давления наполнителя к внутренней поверхности трубной заготовки с последующим осевым сжатием последней с одновременным приложением внутреннего давления. Давление, прикладываемое перед осевым сжатием, определяют по следующей зависимости q=k[(2,153L2-2,149·103L+590,28)Т2+(129,784L2-92,906L+17,518)T+(-1,061L2+0,785L-0,139)]; где k - предел текучести при сдвиге материала трубной заготовки, МПа, T=t/rср, L=h/rср, t - толщина стенки трубной заготовки, мм; rср - радиус срединной поверхности трубной заготовки, мм; h - высота пластической зоны, мм. В результате обеспечивается предотвращение образования складок и разрывов штампуемых осесимметричных деталей из трубных заготовок и повышение их качества. 1 ил.

Способ штамповки осесимметричных деталей из трубных заготовок, включающий приложение давления наполнителя к внутренней поверхности трубной заготовки с последующим осевым сжатием последней с одновременным приложением внутреннего давления, отличающийся тем, что величину давления наполнителя, прикладываемого перед осевым сжатием трубной заготовки, определяют по зависимости

q=k[(2,153L2-2,149·103L+590,28)T2+(129,784L2-92,906L+17,518)T+(-1,061L2+0,785L-0,139)],

где T=t/rср; L=h/rср; k - предел текучести при сдвиге материала трубной заготовки, МПа; t - толщина стенки трубной заготовки, мм; rср - радиус срединной поверхности трубной заготовки, мм; h - высота пластической зоны, мм.

| Способ штамповки осесимметричных деталей из цилиндрических заготовок | 1986 |

|

SU1391756A1 |

| Штамп для формовки трубчатых заготовок | 1983 |

|

SU1166861A1 |

| Штамп для раздачи эластичной средой цилиндрических заготовок с осевым подпором | 1980 |

|

SU946728A1 |

| Способ изготовления ступенчатой фрезы | 1985 |

|

SU1323255A1 |

| JP 61046328 A, 06.03.1986 | |||

| JP 57056121 A, 03.04.1982. | |||

Авторы

Даты

2008-01-20—Публикация

2006-03-27—Подача