Изобретение относится к способу получения наполнителей для резиновых смесей на основе композиции однотипных технических углеродов (vCB) N550 и регенерированного методом пиролиза отработанных резин (rCB) и может быть использовано в производстве резиновых изделий (например, шин, резинотехнических изделий и т.д.), технического углерода и в переработке изношенных шин и других резиновых изделий методом пиролиза.

Одним из важных экологически безопасных способов утилизации отработанных шин, а также способов получения качественного вторичного сырья с повышенной экологической безопасностью является технология низкотемпературного пиролиза резиновой крошки (см. Trevor M. Letcher, Valerie L. Shulman, Serji Amirkhanian, Tire Waste and Recycling, Academic Press, 2021, pp. 712, далее [1]). В процессе низкотемпературного пиролиза резиновой крошки образуется несколько продуктов – регенерированный технический углерод rCB класса С3, жидкие и газообразные углеводороды. Промежуточный продукт (rCB С3) проходит магнитную очистку от включений металла (rCB С3М) и измельчение (rCB С2), уплотнение, водную грануляцию и сушку (rCB С1). Затем rCB С1 используется в качестве готового продукта. Однако регенерированные технические углероды rCB С1 и промежуточные продукты rCB С2, rCB С3М, rCB С3 имеют низкий уровень качества и непригодны для применения в рецептах резин как самостоятельные наполнители из-за несоответствия характеристик наполненных ими резин заданным потребителями (см. ниже таблица 1, примеры 1-4).

Известно, что наполнитель для резиновых смесей можно получить предварительным «сухим» смешением однотипных технических углеродов (vCB) и регенерированного rCB С1 (см. Levenberg I.P., Zolotarev V.L., Tire technology international, 2020, pр. 1-2, далее [2]; Recovered Carbon Black. Products and services, November, 2020, p. 66, далее [3]). «Сухой» способ смешения предусматривает смешение вышеуказанных техуглеродов без воды или любых других растворителей. В результате такого смешения получается самостоятельный наполнитель в виде композиции vCB и rCB (см. Levenberg I.P., Blends rCB/CB as an Efficient Way to Implement the Assumptions of Closed cycle Economy, Материалы конференции «Recovered Carbon Black», Нидерланды, 2021, далее [4]) с содержанием в ней rCB С1 от 10 до 40% масс. При этом rCB С1 по спецификациям для техуглерода (ASTM D1765-21) соответствует марке N326, а по его испытаниям в рецептурах смесей и резин не соответствует даже малоактивным наполнителям (см. фиг. 1).

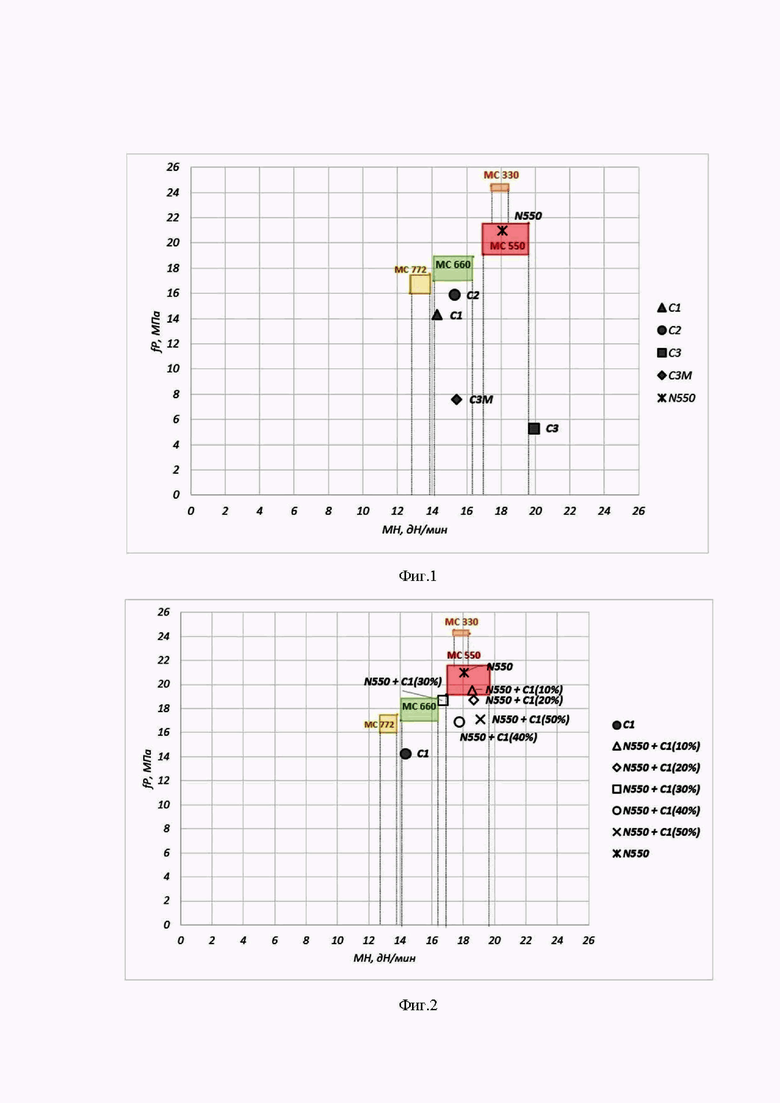

Авторами проведены испытания лучших мировых аналогов разных марок технического углерода (N220, N330, N550, N660 и N772) 4-6 мировых производителей в резинах (ISO 6502, ASTM D 5289, DIN 53529, ГОСТ 270-75) и определены области ключевых показателей резиновых смесей (MH - максимальный крутящий момент, дН/мин) и резин (fp - прочность при растяжении, МПа), (полученные данные отражены на фиг. 1).

Из статьи [2] известно, что методом «сухого» смешения можно получить наполнитель для резиновых смесей из композиции регенерированного техуглерода rCB С1 и однотипных технических углеродов (двух-трех видов vCB N550), резины на основе которых полностью соответствуют требованиям потребителей только при соотношении vCB:rCB как 90%:10% масс. (см. таблица 1, примеры 5-9). При этом потребители таких композиций могут их использовать в своих производствах без корректировки технологии производства резин (рецептур и режимов).

Технические углероды vCB N550 получаются пиролизом углеводородного сырья (см. Орлов В.Ю., Комаров А.М., Ляпина Л.А. Производство и использование технического углерода для резин, Ярославль, Издательство Александр Рутман, 2002, 512 стр, далее [5]), после пиролиза порошок подвергается измельчению, который проходит стадии уплотнения, водной грануляции и сушки. После процесса сушки готовый продукт N550 направляется потребителям.

Однотипные технические углероды N550 получаются водным способом грануляции сажи с лигносульфонатом натрия, мелассой и др.

На основе технических углеродов rCB типа С1, С2, С3 и С3М по сравнению с vCB N550 (см. таблица 1, фиг. 1) получаются резины значительно более низкого качества. Авторами установлено, что низкие показатели резин на основе восстановленных техуглеродов связаны со свойствами самих rCB – высокое содержание неорганических примесей (100-С) 32-38%, где С – содержание атомов углерода на поверхности гранул, особенно сульфида цинка ZnS и оксида цинка ZnО (6-7%) и двуокиси кремния SiO2 (~20%).

При этом SiO2 является носителем влаги, т.к. он в процессе водной грануляции набирает влагу в виде силанольных групп или физически связанных с водой силанольных групп на поверхности SiO2 (см. Химия привитых поверхностных соединений. Под редакцией Т.В. Лисичкина. М:Физматлит, 2003, 592 стр, далее [6]). Эта влага не удаляется на стадии сушки из-за низкой температуры 120-130°С (для удаления этой влаги необходима температура более 350°С).

Второй причиной низких свойств резины на основе rCB является содержание в них крупных гранул (более 10 мкм) (см. [5]).

На стадии вулканизации резиновых смесей отрицательное влияние оказывает сульфид цинка ZnS (см. Hallenbeck V.L., Rubber Chem. and Technol., 1973, 46, p.78, далее [7]; Николаева Н.С., Иванов В.В., Шубин А.А., Синтез высокодисперсных форм оксида цинка: химическое осаждение и термолиз, Journal of Siberian Federal University, Chemistry 2 (2010), pp. 153-173, далее [8]), который блокирует активную поверхность оксида цинка и технического углерода. Известно, что сульфид цинка ZnS находится в rCB типа С3 и С2 в кристаллическом виде. При пиролизе резиновой крошки ZnO (находится в составе отработанной резины) реагирует с соединениями серы и образует ZnS, который при охлаждении с 500-600°С до 50-60°С образует кристаллы, которые присутствуют в составе rCB и устойчивы к разложению при высоких температурах.

Кристаллы ZnS при водной грануляции и сушке превращаются в кристаллогидраты ZnS*2Н2О, которые оказывают значительное влияние на строение вулканизационного комплекса и структуру (густоту и состав) серной сетки резины (см. Каучук и резина. Наука и технология. Монография. Пер с англ.: Научное издание. – Долгопрудный: Издательский Дом «Интеллект», 2011, 768 стр, далее [9]), что приводит к значительному снижению прочностных свойств резины.

Таким образом, при смешении vCB N550 с rCB С1 влага в композиции может присутствовать не только за счет соединений кремния, но и капиллярно и физически адсорбированной в саже vCB N550.

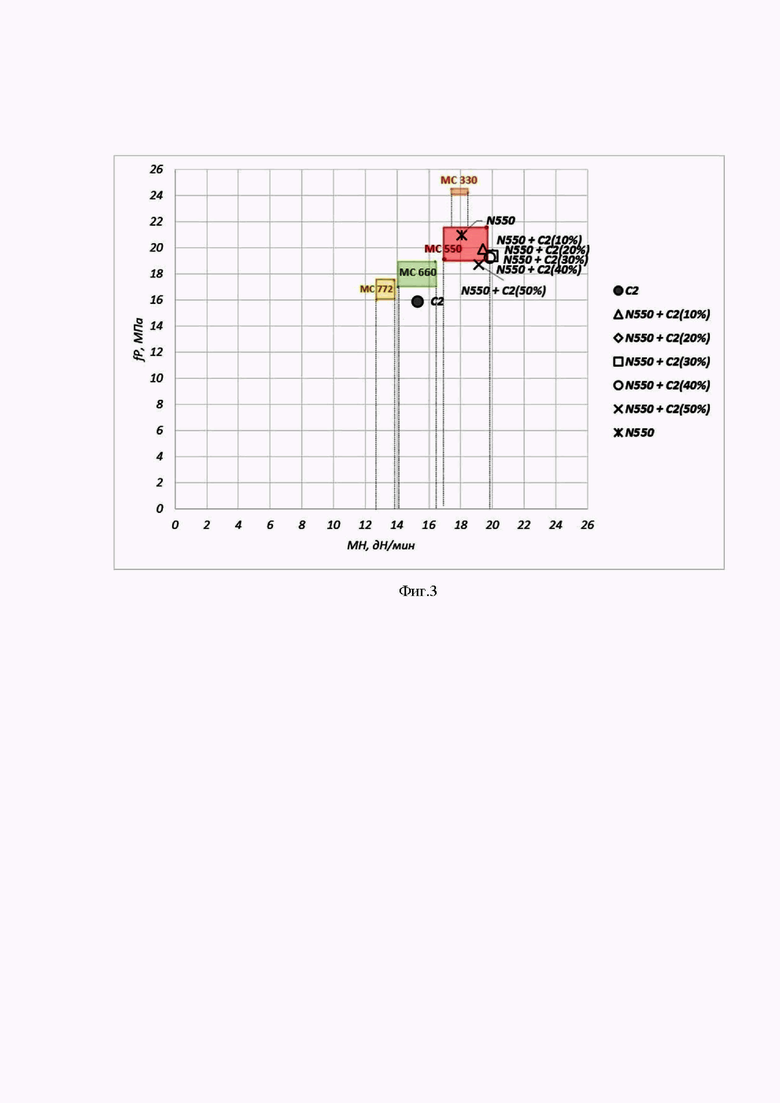

Суммарное действие этих факторов приводит к тому, что резины на основе композиций rCB С1 + vCB N550 с содержанием rCB более 10% мас не соответствуют требованиям потребителей к резинам на основе vCB N550 (см. фиг.2).

Задачей изобретения является устранение недостатков существующего уровня техники, и заключается в разработке простого и экономически менее затратного способа получения наполнителя для резиновых смесей на основе композиции из одного, двух или более однотипных технических углеродов vCB N550 и регенерированных технических углеродов rCB С2 с высоким содержанием rCB С2 в композиции до 40% мас, позволяющего получать изделия из резин с заданными эксплуатационными характеристиками без корректировки технологии и без снижения качества готового изделия.

При выполнении вышеуказанной задачи изобретением достигается технический результат, заключающийся в упрощении и удешевлении способа получения наполнителя из композиции однотипных гранулированных технических углеродов (ТУ) и регенерированного rCB С2 за счет отсутствия необходимости внесения изменений в технологию производства резин, связанного с наличием в композиции vCB N550 до 40% rCB С2 и, одновременно, в получении наполнителя, добавление которого в резиновую смесь способствует повышению эксплуатационных характеристик готовых резиновых изделий до уровня сопоставимого с использованием в резиновой смеси vCB N550 лучших мировых аналогов и без изменения режимов и рецептур.

Задача выполняется, а технический результат достигается способом получения наполнителя для резиновых смесей из композиции регенерированного технического углерода rCB C2 и однотипных технических углеродов vCB N550, при этом, согласно изобретению, композицию из по меньшей мере одного однотипного гранулированного технического углерода типа vCB N550 смешивают с 20-40% мас порошка регенерированного технического углерода rCB класса C2 в течение 30-60 мин «сухим» способом.

При этом порошок регенерированного из резины технического углерода rCB класса С2 используют со следующим атомным составом:

а) атомов углерода (С) – не ниже 60% мас,

б) атомов кислорода (О) – не более 15% мас,

в) атомов кремния (Si) – не более 10% мас,

г) атомов цинка (Zn) – не более 15% мас,

д) частиц крупной фракции (>10 мкм) – не более 30% об.

А порошок регенерированного из резины технического углерода rCB класса С2 используют после предварительного измельчения rCB класса С3 любым известным промышленным способом.

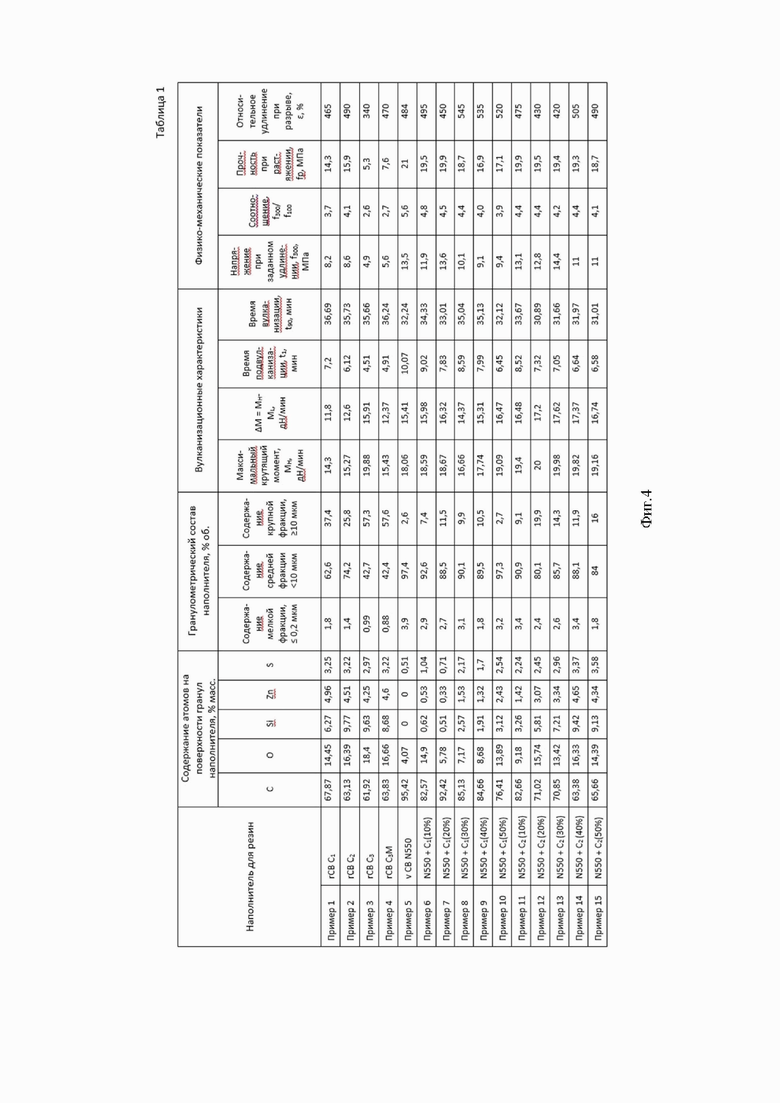

Сущность изобретения поясняется нижеприведенными примерами осуществления, таблицей 1 и сопроводительными фигурами, на которых: фиг.1 – сравнение ключевых показателей rCB (C1, C2, C3 и C3M) и vCB (N 550) с аналогичными показателями лучших мировых производителей различных техуглеродов (примеры 1-5); фиг.2 - сравнение ключевых показателей rCB C1 (10,20, 30, 40 и 50%) и vCB (N 550) с аналогичными показателями лучших мировых производителей различных техуглеродов (примеры 6-10); фиг.3 - Сравнение ключевых показателей rCB C2 (10,20, 30, 40 и 50%) и смесей vCB (N 550) с аналогичными показателями лучших мировых производителей различных техуглеродов (примеры 11-15).

«Сухой» способ смешения подразумевает смешение гранулированных технических углеродов типа vCB N550 с порошком или уплотненным порошком в отсутствии влаги или любого другого растворителя.

При смешении порошка rCB С2 с гранулами vCB N550 одновременно с процессами смешения и распределения твердых соединений ZnO, ZnS, SiO2 происходят процессы «сухой» грануляции порошка rCB С2.

В качестве однотипных гранулированных технических углеродов может быть использован гранулят, полученный в результате водного способа грануляции сажи с мелассой, раствором лигносульфоната натрия или других ПАВ.

Также для наполнителя могут быть использованы однотипные технические углероды, полученные от двух или более различных производителей.

В качестве регенерированного технического углерода rCB типа С2 могут быть использованы пиролизные технические углероды, выпущенные по любой технологии низкотемпературного пиролиза и исключающие стадии водной грануляции и сушки.

Для смешения с vCB N550 могут быть использованы rCB типа С2 с содержанием атомов углерода (С) – не ниже 60% мас, атомов кислорода (О) – не более 15% мас, атомов кремния (Si) – не более 10% мас, атомов цинка (Zn) – не более 15% мас, содержание крупной фракции (>10 мкм) – не более 30% об.

Использование rCB С2 в процессе его смешения с vCB N550 обусловлено существенным снижением в готовой композиции более высокого, чем у rCB С2, содержания атомов углерода (С) – не более 75% масс., атомов кислорода (О) – не более 13,5% мас, атомов кремния (Si) – не более 7,5% мас, атомов цинка (Zn) – не более 3,5% мас, содержание крупной фракции (>10 мкм) – не более 14,5% об.

Смешение гранулированных технических углеродов с rCB С2 непосредственно «сухим» способом имеет существенное значение. Кроме того, что при этом снижается общее содержание неорганических примесей (100-С, % мас) с 37% мас до уровня 29% мас, и таким образом повышается активная поверхность наполнителя, еще и важно то, что сульфид цинка (ZnS) в виде «сухих» кристаллов слабо влияет на процессы вулканизации и формирования серной сетки. Из [7] известно, что ZnO (один из компонентов резиновой смеси) после обработки сероводородом (получается ZnS*2Н2О) существенно влияет на процессы вулканизации и физико-механические показатели готовых резин. Концентрация rCB типа С2 также имеет важное значение. В результате исследований было установлено, что добавление rCB С2 в количестве до 40% мас обеспечивает высокие физико-механические характеристики резин на уровне мировых аналогов vCB N550 (см. фиг. 3).

Авторами установлено, что время смешения 30-60 мин (периодическим или непрерывным методами) играет важную роль в процессе получения наполнителя. Так 30-60 минут смешения однотипных технических углеродов vCB N550 и rCB С2 является оптимальным временем, поскольку в указанный временной промежуток происходит не только смешение гранул и порошка, но и распределение неорганических примесей (100-С, % мас) на поверхности всех участвующих в смешении частиц. Это особенно важно при использовании композиции в процессах резиносмешения и вулканизации у потребителей.

Сущность способа получения наполнителя на основе вышеуказанных композиций подтверждается следующими примерами:

Пример 1. Наполнитель состоит из 100% мас регенерированного технического углерода rCB класса C1, готового для использования по назначению.

Пример 2. Наполнитель состоит из 100% мас регенерированного технического углерода rCB класса C2, готового для использования по назначению.

Пример 3. Наполнитель состоит из 100% мас регенерированного технического углерода rCB класса C3, готового для использования по назначению.

Пример 4. Наполнитель состоит из 100% мас регенерированного технического углерода rCB класса C3М, готового для использования по назначению.

Пример 5. Наполнитель состоит из 100% мас технического углерода vCB N550, готового для использования по назначению.

Пример 6. В цилиндрический смеситель со скоростью вращения вокруг своей оси 80 об/мин одновременно вводят гранулированный технический углерод типа vCB N550 и 10% мас регенерированного технического углерода rCB класса C1. Смеситель заполняют компонентами на половину его объема. Перемешивание компонентов осуществляют «сухим» способом в течение 30 минут при температуре 23°С, после чего смесь выгружают и используют по назначению.

Пример 7. В цилиндрический смеситель со скоростью вращения вокруг своей оси 80 об/мин одновременно вводят гранулированный технический углерод типа vCB N550 и 20% мас регенерированного технического углерода rCB класса C1. Смеситель заполняют компонентами на половину его объема. Перемешивание компонентов осуществляют «сухим» способом в течение 30 минут при температуре 23°С, после чего смесь выгружают и используют по назначению.

Пример 8. В цилиндрический смеситель со скоростью вращения вокруг своей оси 80 об/мин одновременно вводят гранулированный технический углерод типа vCB N550 и 30% мас регенерированного технического углерода rCB класса C1. Смеситель заполняют компонентами на половину его объема. Перемешивание компонентов осуществляют «сухим» способом в течение 30 минут при температуре 23°С, после чего смесь выгружают и используют по назначению.

Пример 9. В цилиндрический смеситель со скоростью вращения вокруг своей оси 80 об/мин одновременно вводят гранулированный технический углерод типа vCB N550 и 40% мас регенерированного технического углерода rCB класса C1. Смеситель заполняют компонентами на половину его объема. Перемешивание компонентов осуществляют «сухим» способом в течение 30 минут при температуре 23°С, после чего смесь выгружают и используют по назначению.

Пример 10. В цилиндрический смеситель со скоростью вращения вокруг своей оси 80 об/мин одновременно вводят гранулированный технический углерод типа vCB N550 и 50% мас регенерированного технического углерода rCB класса C1. Смеситель заполняют компонентами на половину его объема. Перемешивание компонентов осуществляют «сухим» способом в течение 30 минут при температуре 23°С, после чего смесь выгружают и используют по назначению.

Пример 11. В цилиндрический смеситель со скоростью вращения вокруг своей оси 80 об/мин одновременно вводят гранулированный технический углерод типа vCB N550 и 10% мас регенерированного технического углерода rCB класса C2. Смеситель заполняют компонентами на половину его объема. Перемешивание компонентов осуществляют «сухим» способом в течение 30 минут при температуре 23°С, после чего смесь выгружают и используют по назначению.

Пример 12. В цилиндрический смеситель со скоростью вращения вокруг своей оси 80 об/мин одновременно вводят гранулированный технический углерод типа vCB N550 и 20% мас регенерированного технического углерода rCB класса C2. Смеситель заполняют компонентами на половину его объема. Перемешивание компонентов осуществляют «сухим» способом в течение 30 минут при температуре 23°С, после чего смесь выгружают и используют по назначению.

Пример 13. В цилиндрический смеситель со скоростью вращения вокруг своей оси 80 об/мин одновременно вводят гранулированный технический углерод типа vCB N550 и 30% мас регенерированного технического углерода rCB класса C2. Смеситель заполняют компонентами на половину его объема. Перемешивание компонентов осуществляют «сухим» способом в течение 30 минут при температуре 23°С, после чего смесь выгружают и используют по назначению.

Пример 14. В цилиндрический смеситель со скоростью вращения вокруг своей оси 80 об/мин одновременно вводят гранулированный технический углерод типа vCB N550 и 40% мас регенерированного технического углерода rCB класса C2. Смеситель заполняют компонентами на половину его объема. Перемешивание компонентов осуществляют «сухим» способом в течение 30 минут при температуре 23°С, после чего смесь выгружают и используют по назначению.

Пример 15. В цилиндрический смеситель со скоростью вращения вокруг своей оси 80 об/мин одновременно вводят гранулированный технический углерод типа vCB N550 и 50% мас регенерированного технического углерода rCB класса C2. Смеситель заполняют компонентами на половину его объема. Перемешивание компонентов осуществляют «сухим» способом в течение 30 минут при температуре 23°С, после чего смесь выгружают и используют по назначению.

Эластомерный материал, используемый для производства образцов резиновых изделий, изготовлен из каучука общего назначения СКС30АРК (100%), 7 мас.ч. вулканизующей группы, состоящей из 1,0 мас.ч. сульфенамида Ц в качестве ускорителя вулканизации, 3,0 мас.ч. оксида цинка в качестве активатора вулканизации, 1,0 мас.ч. стеариновой кислоты в качестве технологической добавки, 2,0 мас.ч. серы в качестве вулканизующего агента.

Испытания исходных образцов технического углерода, их смесевых композиций и образцов резиновых смесей и резин с определением вулканизационных и физико-механических показателей представлены в таблице 1.

Примеры 6-15 иллюстрируют результаты, полученные с использованием композиции технических углеродов, модифицированных по настоящему изобретению.

Примеры 1-5 с использованием образцов гранулированного технического углерода типа vCB N550 и регенерированного технического углерода rCB, использованных для создания композиций технических углеродов, приведены для сравнения.

Таким образом, обеспечивается упрощение и удешевление способа получения наполнителя из композиции однотипных гранулированных технических углеродов (ТУ) и регенерированного rCB С2 за счет отсутствия необходимости внесения изменений в технологию производства резин, связанного с наличием в композиции vCB N550 до 40% rCB С2 и, одновременно, в получении наполнителя, добавление которого в резиновую смесь способствует повышению эксплуатационных характеристик готовых резиновых изделий до уровня сопоставимого с использованием в резиновой смеси vCB N550 лучших мировых аналогов и без изменения режимов и рецептур.

Поиск по общедоступным источникам информации показал, что из уровня техники не известна и явным образом не следует вся совокупность признаков предложенного изобретения, в связи с чем изобретение соответствует условиям патентоспособности «новизна» и «изобретательский уровень».

Заявленное изобретение содержит стандартные для этой области техники качественные и количественные компоненты, смешиваемые определенным образом, то есть может быть использовано в промышленности, ввиду чего изобретение соответствует условию патентоспособности «промышленная применимость».

Следует понимать, что после рассмотрения специалистом приведенного описания с примерами осуществления предлагаемого изобретения, для него станут очевидными другие изменения, модификации и варианты реализации изобретения. Таким образом, все подобные изменения, модификации и варианты реализации, а также другие области применения, не имеющие расхождений с сущностью настоящего изобретения, следует считать защищенными настоящим изобретением в объеме прилагаемой формулы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНИТЕЛЯ ДЛЯ РЕЗИНОВЫХ СМЕСЕЙ ИЗ КОМПОЗИЦИИ ОДНОТИПНЫХ ГРАНУЛИРОВАННЫХ ТЕХНИЧЕСКИХ УГЛЕРОДОВ | 2018 |

|

RU2765552C2 |

| АМИННЫЙ АНТИОКСИДАНТ ДЛЯ РЕЗИН | 2008 |

|

RU2385335C1 |

| РЕЗИНОКОРДНЫЙ КОМПОЗИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2656000C1 |

| Способ изготовления дисперсии техуглерода при глубокой очистке сточных вод с производства эмульсионного каучука | 2016 |

|

RU2618847C1 |

| АМИННЫЙ АНТИОКСИДАНТ ДЛЯ РЕЗИН | 2011 |

|

RU2457237C1 |

| СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ПОЛУАКТИВНОГО И МАЛОАКТИВНОГО ТЕХНИЧЕСКОГО УГЛЕРОДА | 2001 |

|

RU2206586C2 |

| Морозостойкая резиновая смесь на основе комбинации бутадиен-нитрильного и бутадиенового каучуков для эксплуатации в углеводородных средах | 2024 |

|

RU2826731C1 |

| РАБОЧАЯ СМЕСЬ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 2005 |

|

RU2326146C2 |

| КОМПОЗИЦИОННЫЙ МАСЛОБЕНЗОСТОЙКИЙ ИЗНОСО-МОРОЗОСТОЙКИЙ МАТЕРИАЛ | 2008 |

|

RU2437903C2 |

| Способ изготовления наполненного высокоактивным техуглеродом каучука | 2016 |

|

RU2640522C2 |

Изобретение относится к способу получения наполнителей для резиновых смесей. Предложен способ получения наполнителя для резиновых смесей из регенерируемого технического углерода rCB и однотипных технических углеродов vCB N550, характеризующийся тем, что по меньшей мере один однотипный гранулированный технический углерод типа vCB N550 смешивают с 20-40% мас порошка регенерированного технического углерода rCB в течение 30-60 мин «сухим» способом. Технический результат – разработке нового способа получения наполнителя для резиновых смесей, добавление которого в резиновую смесь способствует повышению эксплуатационных характеристик готовых резиновых изделий. 2 з.п. ф-лы, 4 ил., 15 пр.

1. Способ получения наполнителя для резиновых смесей из регенерируемого технического углерода rCB и однотипных технических углеродов vCB N550, характеризующийся тем, что по меньшей мере один однотипный гранулированный технический углерод типа vCB N550 смешивают с 20-40% мас порошка регенерированного технического углерода rCB в течение 30-60 мин «сухим» способом.

2. Способ по п.1, характеризующийся тем, что порошок регенерированного из резины технического углерода rCB используют со следующим атомным составом:

а) атомов углерода (С) – не ниже 60% мас,

б) атомов кислорода (О) – не более 15% мас,

в) атомов кремния (Si) – не более 10% мас,

г) атомов цинка (Zn) – не более 15% мас,

д) частиц крупной фракции (>10 мкм) – не более 30% об.

3. Способ по п.2, характеризующийся тем, что порошок регенерированного из резины технического углерода rCB получают предварительным измельчением rCB любым известным промышленным способом.

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНИТЕЛЯ ДЛЯ РЕЗИНОВЫХ СМЕСЕЙ ИЗ КОМПОЗИЦИИ ОДНОТИПНЫХ ГРАНУЛИРОВАННЫХ ТЕХНИЧЕСКИХ УГЛЕРОДОВ | 2018 |

|

RU2765552C2 |

| Urrego-Yepes W | |||

| et al | |||

| Incorporating the recovered carbon black produced in an industrial-scale waste tire pyrolysis plant into a natural rubber formulation | |||

| Journal of environmental management | |||

| Способ регенерирования сульфо-кислот, употребленных при гидролизе жиров | 1924 |

|

SU2021A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕРТЕЖЕЙ ДЛЯ ОДНООБРАЗНОЙ РАСКРОЙКИ ПРЕДМЕТОВ ОДЕЖДЫ | 1919 |

|

SU287A1 |

| WO 2020020810 A1, 30.01.2020 | |||

| СМЕШИВАНИЕ НАПОЛНИТЕЛЕЙ ДЛЯ КАУЧУКОВЫХ СОСТАВОВ | 2009 |

|

RU2504559C1 |

| JP 11100524 A, 13.04.1999 | |||

| US 10633544 B2, | |||

Авторы

Даты

2024-12-12—Публикация

2023-01-11—Подача