Изобретение относится к обработке металла давлением, а в частности к способу производства медной проволоки волочением. Результатом изобретения является обеспечение стабильности режима волочения медной проволоки после отжига, разделяющего этапы многопроходного волочения, за счет ограничения степени деформации на предшествующем этапе и выбора температуры промежуточного отжига в зависимости от степени предшествующей деформации, причем так, чтобы в материале в процессе отжига проходили преимущественно полигонизационные процессы.

Волочение является важным этапом производства медной проволоки - оно используется для того, чтобы придать ей необходимую толщину путем пластической деформации. Для данной цели используется волочильный стан, где исходный продукт (катанка или проволока промежуточного диаметра) протягивается под натяжением через наборы фильер, каждая из которых уменьшает диаметр проволоки с одновременным ее удлинением.

При каждом деформационном проходе (волочении) в материале проволоки повышается плотность дислокаций, что приводит к увеличению микронапряжений, соответственно, возрастанию прочностных и потере пластических свойств материала. Дальнейшая деформация материала проволоки оказывается затрудненной. В случае увеличения напряжений до величины временного сопротивления разрушению происходит быстрое разрушение материала.

Для того чтобы продолжить деформировать проволоку до меньшего диаметра, необходимо устранить или уменьшить накопленные напряжения в материале. Для этого между некоторыми операциями волочениями проводят отжиг при температурах, находящихся выше порога первичной рекристаллизации [1. Бодяко М.Н., Астапчик С.А., Ярошевич Г.Б. Термокинетика рекристаллизации. – Минск: Наука и техника. 1968. 252 с.]. После рекристаллизационного отжига механические свойства материала проволоки очень сильно меняются: пластичность существенно повышается, при этом прочностные свойства уменьшаются в несколько раз. Это делает процесс последующего волочения нестабильным и требует существенного изменения параметров волочения.

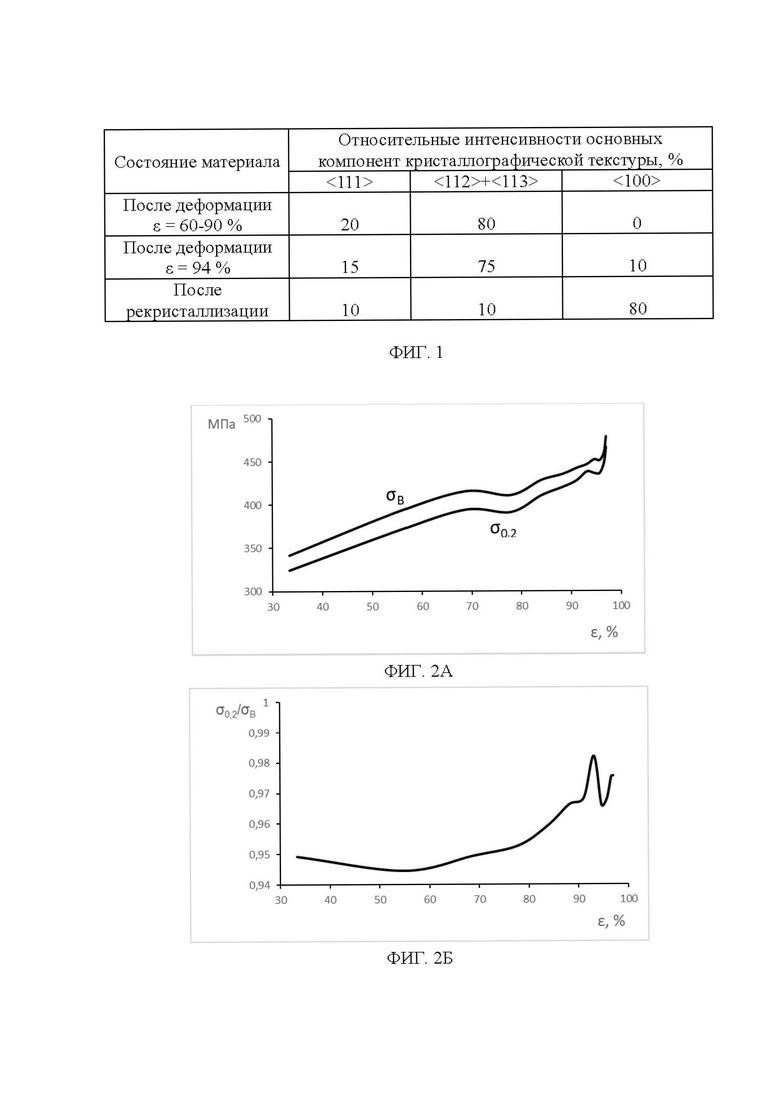

При сравнительно небольших степенях деформации материала проволоки (ε ≥ 40%) в ней формируется кристаллографическая текстура из ориентировок зерен, являющихся стабильными (остающимися неизменными) при дальнейшей деформации [2. Демаков С.Л., Иванова М.А., Илларионов А.Г., Логинов Ю.Н. Текстурообразование на этапах изготовления медной проволоки. Кабели и провода, 2012. № 2. С. 8–12]. Данные ориентировки зерен характеризуются наименьшим сопротивлением деформации, то есть являются благоприятными для дальнейшего волочения. Рекристаллизационный процесс кардинально меняет кристаллографическую текстуру проволоки на неблагоприятную для дальнейшего волочения.

Проблемой, которую решает данное изобретение, является повышение стабильности процесса многопроходного холодного волочения медной проволоки, осуществляющегося за несколько этапов, разделенных промежуточными отжигами, на каждом этапе волочения.

Известен способ производства медной проволоки [3. Chen Z.W., Chen Z.W., Chen Z.W., Li Z.X., Li Z.F. inventors; Huizhou Zhongxin Gaodao New Material Technology Co ltd assignee [High-efficiency copper wire drawing process]. Chinese patent CN 115518991 A, 27.12.2022], который включает предварительную чистку поверхности проволоки из технически чистой меди; вымачивание в чистящем растворе при температуре 100°С в течение 15–25 минут; отжиг в вакуумной печи; смазку проволоки; волочение до диаметра 2–3 мм; отжиг в вакуумной печи при температуре 650–700°С в течение 1–2 часов; волочение до требуемого диаметра с непрерывным распылением смазки; отжиг в вакуумной печи; промывку и сушку проволоки; сбор медного порошка для повторной отливки. Недостаток данного способа заключается в том, что промежуточный отжиг происходит при высоких температурах, провоцирующих в материале медной проволоки прохождение и развитие рекристаллизационных процессов, которые меняют ее текстуру на неблагоприятную для дальнейшей деформации.

Известен способ производства медной проволоки [4. Vogel R.A., Caudill K.E. US Patent № 4615195 A, 07.10.1986], который включает: этап непрерывного волочения через первый набор фильеров со степенью деформации 7–23% до промежуточного диаметра; нанесение смазки на проволоку; отжиг проволоки с контролем ее натяжения при температурах 350–430°С; волочение через второй набор фильеров для получения проволоки диаметром 0,07–0,5 мм. Недостаток данного способа заключается в том, что промежуточный отжиг происходит при температурах, заметно превышающих температуру первичной рекристаллизации, соответственно, в процессе отжига меняется текстура на неблагоприятную для дальнейшего волочения, что не гарантирует устойчивого волочения при завершающей операции. Также следует отметить, что первый этап волочения характеризуется малой эффективностью.

Известен способ производства тонкой медной проволоки [5. Li J. T., Li G. H. inventors; Shandong Zhongjia Electronic Technology Co. Ltd. assignee [Production method of micro-fine copper wire]. Chinese patent CN 104624707 A, 20.05.2015], включающий: приготовление катанки; многопроходное волочение, в котором диаметр проволоки уменьшается до 3 мм, затем до 0,8 мм, далее до 0,1 мм и до 0,5 мм; отжиг с помощью электрического тока 10–20 В при скорости 250–300 м/мин; волочение до толщины 0,01–0,05 мм. Недостатками данного способа являются широкие интервалы варьирования параметров процессов при отсутствии их связи с реальными физико-механическими свойствами материала.

Известен способ производства медной проволоки [6. Takubo A., Honda S. inventors; Mitsubishi Materials Corp assignee [Copper wire and method for manufacturing the same]. Japanese patent JP 4815878 B2, 16.11.2011], включающий производство катанки из технически чистой меди; холодное волочение; отжиг при температуре более 200°C в течение 0,5–5 часов; второе холодное волочение до толщины более 0,7 мм; финальный отжиг при температуре более 600°C в течение более 30 с. Недостаток данного способа заключается в том, что промежуточный отжиг происходит при температурах выше порога рекристаллизации, что не гарантирует устойчивого волочения при втором холодном волочении.

В качестве ближайшего аналога (прототипа) выбран способ производства медной проволоки [7. Sano T., Kubo N., Matsusaka K. Nishikawa T. Tanji. A. inventors; Sumitomo Electric Industries Ltd assignee [Copper wire and method for producing the same]. Japanese patent JP 5652741 B2, 14.01.2015], включающий: производство катанки диаметром 8–12 мм; холодное волочение; отжиг в интервале температур 200–400°C; холодное волочение на толщину 0,1–2,0 мм; финальный отжиг. Недостаток данного способа заключается в том, что промежуточный отжиг происходит при температурах, превышающих температуру первичной рекристаллизации. В процессе отжига текстура проволоки меняется на неблагоприятную для дальнейшего волочения. Кроме того, величины степеней деформации как при первом, так и втором этапах волочения имеют большую вариабельность. Все это в совокупности не гарантирует устойчивого волочения при втором холодном волочении и, соответственно, получения проволоки указанных толщин.

Проблема обеспечения стабильности режима волочения медной проволоки после отжига, разделяющего этапы многопроходного волочения, решается за счет ограничения накопленной степени деформации на предшествующем этапе и задаче температуры промежуточного отжига в зависимости от степени предшествующей деформации, причем так, чтобы в материале в процессе отжига проходили преимущественно полигонизационные процессы.

Кристаллографическая текстура в медной проволоке после холодного волочения согласно современным исследованиям [8. Zorina M.A., Karabanalov M.S., Stepanov S.I., Demakov S.L., Loginov Yu.N., Lobanov. M.L. Fiber vs Rolling Texture: Stress State Dependence for Cold-Drawn Wire // Metal. Mater. Trans. A. 2018. V. 49. P. 427–433] существенно отличается в центральной и периферийной областях. В центральной области наблюдаются сильная ориентировка {112}<111> и слабая ориентировка {110}<001>. В периферийной области проволоки, занимающей 2/3 площади сечения, наблюдается текстура, состоящая из компонентов центральной области, но повернутых на угол 90 ± 10° вокруг оси перпендикулярной к оси волочения, близкая к текстуре сдвига. Данная текстура является стабильной, то есть наиболее благоприятной для дальнейшего волочения. Данная текстура окончательно формируется в проволоке при деформациях свыше 70% [2].

При деформациях меди, превышающих величину 90%, существенное значение приобретает процесс двойникования кристаллической решетки, при котором возникают ориентации зерен с кристаллографической осью <100> параллельной оси волочения, наличие которых заметно затрудняет дальнейшее волочение. По этой причине при многопроходном волочении накопленную деформацию за один этап (до отжига) следует ограничивать величиной меньшей 90%.

При отжиге медной проволоки, прошедшей холодное волочение, выше температуры порога первичной рекристаллизации, величина которой зависит от накопленной степени деформации, в проволоке происходит рекристаллизация, существенно изменяющая текстуру материала [9. Зорина М.А., Лобанов М.Л., Макарова Е.А., Русаков Г.М. Текстура первичной рекристаллизации в ГЦК-металле с низкой энергией дефекта упаковки // МиТОМ. 2018. Т. 755. №5. С. 483–488]. Как в центральной, так и периферийной областях после рекристаллизации присутствует смесь ориентаций с осями <111> и <001>, причем ориентация с осью <001> становится более выраженной (сильной), по сравнению с ориентацией с осью <111>. Таким образом, несмотря на то, что в процессе рекристаллизации плотность дислокаций существенно снижается, то есть повышаются пластические и уменьшаются прочностные свойства каждого отдельного зерна в материале, изменение кристаллографической текстуры приводит к ухудшению пластических свойств материала в целом – дальнейшее волочение оказывается затрудненным, требует существенных изменений параметров процесса.

Текстурные изменения, происходящие в материале проволоки в процессе деформации и рекристаллизации, упрощенно, в виде перераспределения основных осей текстуры, представлены на ФИГ. 1.

Для того чтобы сохранить текстуру волочения, благоприятную для дальнейшего волочения, и при этом заметно снизить накопленную при деформации плотность дислокаций, необходимо проводить отжиг, при котором в материале проходят полигонизационные процессы. Температура отжига должна быть ниже температуры начала рекристаллизации, которая зависит от степени предшествующей отжигу деформации, но выше температуры Дебая, которая для чистой меди составляет величину ~ 42°C или ~ 315 К [1.]. Проведенные исследования [10. Демаков С.В., Логинов Ю.Н., Илларионов А.Г., Иванова М.А., Степанов С.И. Патент РФ № 2 496 103, 01.03.2012], а также анализ литературы, показали, что температуру отжига можно рассчитать по формуле: Tотж = 200 ̶ 0,3⋅ε, где Tотж – температура отжига в градусах Цельсия, ε – накопленная относительная деформация за предшествующий отжигу этап многопроходного волочения в процентах.

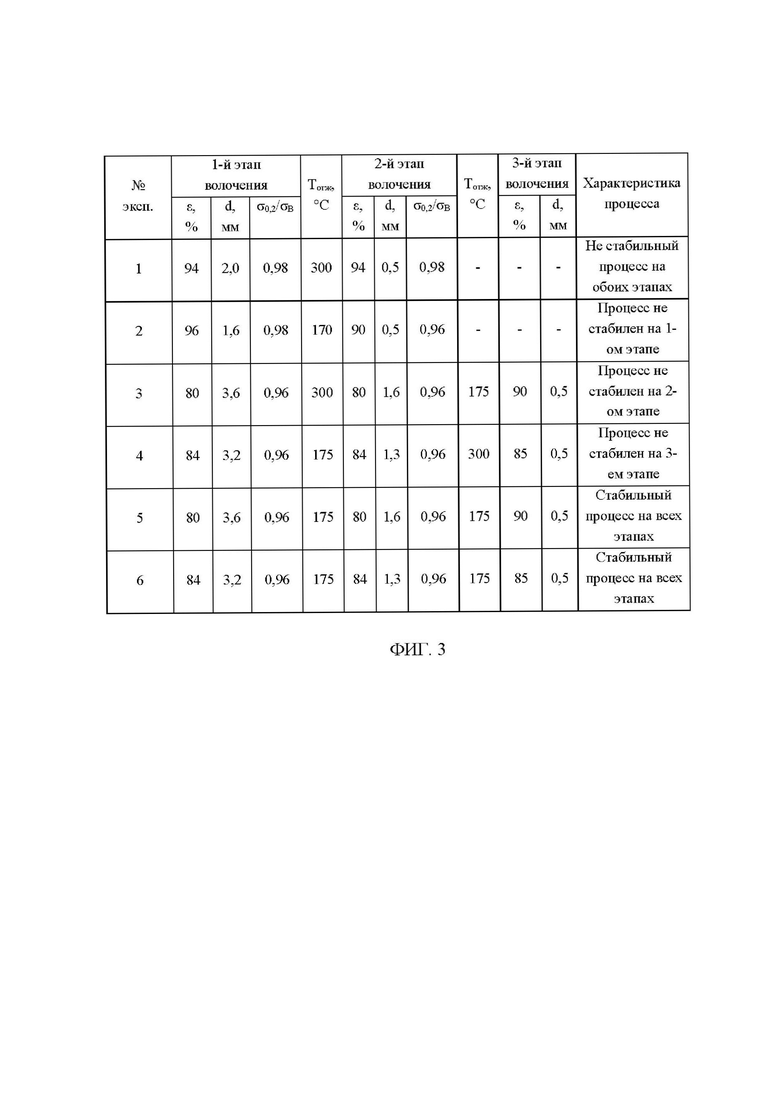

Проведенные авторами заявки исследования показывают, что стабильно процесс волочения происходит при степени деформации до 90%. При превышении 90% при волочении в материале повышается склонность к формированию дефектов структуры (внутренние трещины, осевая макропора и другие), что приводит к нестабильности волочения, главным образом к обрывам проволоки. Нестабильность процесса волочения при превышении степени деформации 90% показывают осцилляции отношения σ0.2/σВ, где σ0.2 – условный предел текучести, σВ – временное сопротивление разрушению, измеренные в направлении волочения (ФИГ. 2А,Б). Отношение σ0.2/σВ, как величина, характеризующая пластичность материала при малых, трудно определяемых ее значениях, может быть использовано в качестве показателя стабильности процесса волочения. Как следует из ФИГ. 2Б, отношение σ0.2/σВ для меди, при котором процесс волочения проволоки еще остается стабильным, составляет величину, не превышающую 0,965.

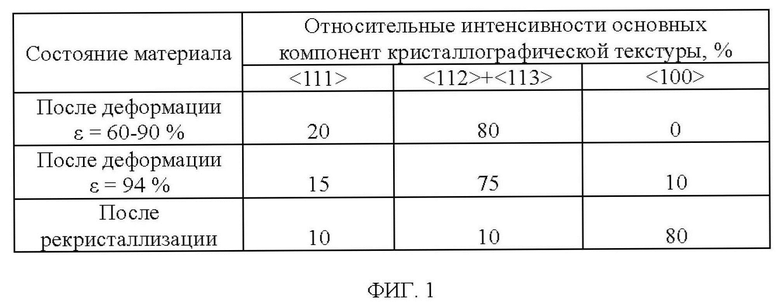

Возможность осуществления заявляемого изобретения показано на результатах экспериментов, приведенных ниже. Условия проведения экспериментов и их результаты представляют собой примеры, используемые для подтверждения осуществимости и результатов настоящего изобретения, при этом настоящее изобретение не ограничивается приведенными примерами.

Пример

Из катанки технической чистой меди диаметром 8 мм многоэтапным холодным волочением изготавливали проволоку диаметром 0,5 мм. Волочение осуществляли либо за два, либо за три этапа, с варьированием на каждом этапе деформации (ε, %) от 80 до 96% и, соответственно, диаметров проволоки (d, мм). После каждого этапа волочения с помощью испытания на растяжение измеряли условный предел текучести (σ0,2) и временное сопротивление разрушению (σВ). На основании измерений рассчитывалось отношение σ0,2/σВ, характеризующее стабильность процесса волочения. Между этапами холодного волочения при помощи электрического тока контактным методом осуществлялся отжиг. Часть отжигов проводилась при температуре 300°С, для другой части отжигов температура выбиралась в соответствии с формулой: Tотж = 200 ̶ 0,3⋅ε, где Tотж – температура отжига в градусах Цельсия, ε – накопленная относительная деформация за предшествующий отжигу этап многопроходного волочения в процентах. Результат волочения оценивался по стабильности процесса в целом (отсутствие обрывов, образование осевой макропоры). Результаты экспериментов приведены в таблице на ФИГ. 3. Видно, что 5-й и 6-й режимы, обеспечивающие стабильность волочения на всех этапах, полностью соответствуют заявляемому способу.

Техническим результатом изобретения является повышение пластичности при небольшом снижении прочности медной проволоки после отжига, разделяющего этапы многопроходного волочения, для обеспечения стабильного режима дальнейшего волочения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дистанционирующая проволока для тепловыделяющих сборок ядерных реакторов и способ ее изготовления | 2023 |

|

RU2829229C1 |

| СПОСОБ ПОДГОТОВКИ МЕДНОЙ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ К ВОЛОЧЕНИЮ | 1998 |

|

RU2146976C1 |

| ХОЛОДНОКАТАНАЯ ПОЛОСА ДЛЯ ИЗГОТОВЛЕНИЯ КОРРОЗИОННО-СТОЙКИХ КОМПОНЕНТОВ ОБОРУДОВАНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2022 |

|

RU2808020C1 |

| СПОСОБ ИЗУЧЕНИЯ ПЕРВИЧНОЙ РЕКРИСТАЛЛИЗАЦИИ | 2012 |

|

RU2496103C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНЫХ СПЛАВОВ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2024 |

|

RU2840947C1 |

| СПОСОБ ТЕРМОДЕФОРМАЦИОННОЙ ОБРАБОТКИ ПРОВОЛОКИ ИЗ ОЛОВЯННО-ЦИНКОВОЙ БРОНЗЫ БРОЦ4-3 | 2006 |

|

RU2315129C1 |

| Способ получения термостойкой проволоки из алюминиево-кальциевого сплава | 2021 |

|

RU2767091C1 |

| Способ получения биметаллического проводника с медной оболочкой и сердечником из алюминиевого сплава системы Al-Fe | 2024 |

|

RU2835921C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛЬФРАМОВОЙ ПРОВОЛОКИ | 2008 |

|

RU2389823C1 |

| Способ изготовления высокопрочного провода из медного сплава | 2024 |

|

RU2841399C1 |

Изобретение относится к способу производства медной проволоки. Осуществляют производство катанки и несколько этапов многопроходного холодного волочения, разделенных промежуточными отжигами. Многопроходное холодное волочение осуществляют не менее чем за два этапа. Степень накопленной деформации на каждом этапе задают в интервале 60-90%. Температуры промежуточных отжигов задают в соответствии с выражением: Tотж = 200 ̶ 0,3⋅ε, где Tотж – температура отжига в градусах Цельсия, ε – накопленная относительная деформация за предшествующий отжигу этап многопроходного волочения в процентах. В результате обеспечивается повышение пластичности. 3 ил., 1 пр.

Способ производства медной проволоки, включающий производство катанки и несколько этапов многопроходного холодного волочения, разделенных промежуточными отжигами, отличающийся тем, что многопроходное холодное волочение осуществляют не менее чем за два этапа, причем степень накопленной деформации на каждом этапе задают в интервале 60-90%, а температуры промежуточных отжигов задают в соответствии с выражением: Tотж = 200 ̶ 0,3⋅ε, где Tотж – температура отжига в градусах Цельсия, ε – накопленная относительная деформация за предшествующий отжигу этап многопроходного волочения в процентах.

| JP 5652741 B2, 14.01.2015 | |||

| Способ изготовления проволоки круглого сечения из цветных металлов и сплавов | 1984 |

|

SU1398944A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИНКИ ИЗ СПЛАВА ЗОЛОТА | 2004 |

|

RU2268103C1 |

| JP 53095861 A, 22.08.1978. | |||

Авторы

Даты

2024-12-13—Публикация

2023-12-21—Подача