Область техники, к которой относится изобретение

Изобретение относится к порошковой металлургии, в частности к оборудованию для плазменного производства из твердофазного исходного материала мелкодисперсных металлических порошков.

Уровень техники

Известно устройство для получения мелкодисперсного металлического порошка, оснащенное автоматизированным управлением работой порошкового плазмотрона (Ахметсагиров Р.И. Контроль параметров системы автоматизированного управления плазменной электрохимической установки по производству ферромагнитных порошков // Социально-экономические и технические системы: исследование, проектирование, оптимизация. - 2016. - №2, с. 25-32.), в котором для управления процессом изготовления порошка используется система с микропроцессорным управлением, в которой на основе полученных экспериментальным путем уравнений регрессии определяются оптимальные электротехнологические параметры автоматизированной установки для получения ферромагнитного порошка строго заданной дисперсности и производительности. При этом в качестве варьируемых электротехнологических параметров, позволяющих достичь требуемой дисперсности и однородности геометрических размеров частиц, используются регулируемые контроллерами напряжение разряда, силу тока дуги, а также межэлектродное расстояние. Недостатками известного устройства является отсутствие обратной связи о протекании процесса получения порошка непосредственно в плазменной зоне его формирования, что при изменении параметров электропитания, подачи плазмообразующего газа и нестабильности работы системы охлаждения не позволяет получить мелкодисперсный порошок с узким диапазоном дисперсности.

Известно устройство плазменного термического распыления проволочного материала (US 6703579 (В1) дата публикации 09.03.2004), содержащее материал для распыления, источник питания, подающий электрическую мощность на устройство для распыления, датчик для контроля, по меньшей мере одной характеристики (напряжения или тока) упомянутой электрической мощности, модуль управления скоростью подачи, выполненный с возможностью регулировки скорости подачи указанного материала для термического напыления на основе указанной контролируемой характеристики мощности и модуль управления скоростью перемещения, выполненный с возможностью регулировки относительной скорости движения между указанным распылительным устройством и распыляемым материалом, при этом упомянутая относительная скорость перемещения регулируется на основе упомянутой контролируемой характеристики мощности для улучшения равномерности осаждения указанного распыленного материала на поверхность заготовки. Недостатком известного устройства является отсутствие обратной связи о протекании процесса получения порошка непосредственно в плазменной зоне его формирования, что при изменении параметров подачи плазмообразующего газа не позволяет получить мелкодисперсный порошок с узким диапазоном дисперсности.

Известно устройство для производства мелкодисперсного металлического порошка на базе плазменного реактора (WO 2008082031 (А1), дата публикации 10.07.2008) из проволочного расходуемого материала, подаваемого в зону плавления с помощью пары роликов, один из которых, оснащенный, клеммной колодкой используется для подачи постоянного тока на проволочный расходуемый материал для получения дугового разряда, управляемого в режиме реального времени и осуществляющего получение капель расплава проволоки микронной размерности. Система плазменного реактора оснащена радиочастотным реактором высокочастотной индуктивно-связанной плазменной реакции непрерывного испарения получаемых капель, встроенным в корпус, в котором часть вакуумного сосуда для адиабатического расширения имеет индуцированную радиочастотную антенную решетку для регулирования размера получаемых частиц с использованием низкотемпературной плазмы при конденсации паров металла в камере адиабатического расширения. Недостатком известного технического решения управляемого процесса получения порошка является сложность конструкции, сложный нелинейный характер зависимости размера получаемых частиц порошка от частоты электромагнитного излучения плазмы, определяемой с помощью индуцированной радиочастотной антенной решетки, а также большие затраты энергии для получения порошка.

В качестве наиболее близкого аналога выбрано устройство для получения мелкодисперсного металлического порошка, содержащее катодный электрод возбуждения дуги, анодный электрод, блок управления, электрически соединенные с упомянутым блоком управления, устройство для подачи расходуемого материала в зону плазменного распыления, и электрическую схему для возбуждения и питания электрической дуги (RU 2708200, дата публикации 05.12.2019). Недостатком данного известного устройства является возможность неконтролируемого изменения дисперсности получаемого металлического порошка и ухудшение его качества, вызванные изменением свойств расходуемого материала и скорости его подачи, изменением параметров подачи плазмообразующего газа и возможной нестабильностью работы системы охлаждения.

Сущность изобретения

Задача, решаемая настоящим изобретением, состоит в получении мелкодисперсного металлического порошка в электродуговых плазменных реакторах с максимальным выходом заданной фракции.

Техническим результатом, достигаемым с использованием изобретения, является обеспечение стабильности изготовления мелкодисперсных металлических порошков с заданным регулируемым диапазоном размеров в электродуговых плазменных реакторах.

Указанный технический результат достигается тем, что устройство для получения мелкодисперсного металлического порошка, содержащее катодный электрод возбуждения дуги, анодный электрод, блок управления, электрически соединенные с упомянутым блоком управления, устройство для подачи расходуемого материала в зону плазменного распыления и электрическую схему для возбуждения и питания электрической дуги, устройство содержит измерители температуры плазмы в начальной области плазменного распыления и температуры среды в области конденсации (осаждения) порошка, а также вычислители величины энтальпии потоков плазмы и конденсируемой газопорошковой среды на позициях измерения температуры и величины изменения этих энтальпий, а кроме этого устройство содержит регулятор силы тока дуги, выполненный с возможностью управления мощностью дуги от разницы заданной и вычисленной энтальпий в зоне плазменного распыления и регулятор расхода хладагента, подаваемого в часть конструкции реактора, формирующую область конденсации порошка, выполненный с возможностью управления от разницы заданной и вычисленной разности энтальпий в начальной области плазменного распыления и в области конденсации порошка.

Отличительной особенностью настоящего изобретения является автоматическое регулирование дисперсности металлического порошка в электродуговых плазмотронах с использованием обратных связей по изменению энергетических характеристик процесса, обусловленных изменениями (нестабильностью) в системах электропитания, подачи расходуемого материала, газоснабжения и охлаждения плазмотрона.

Перечень фигур чертежей

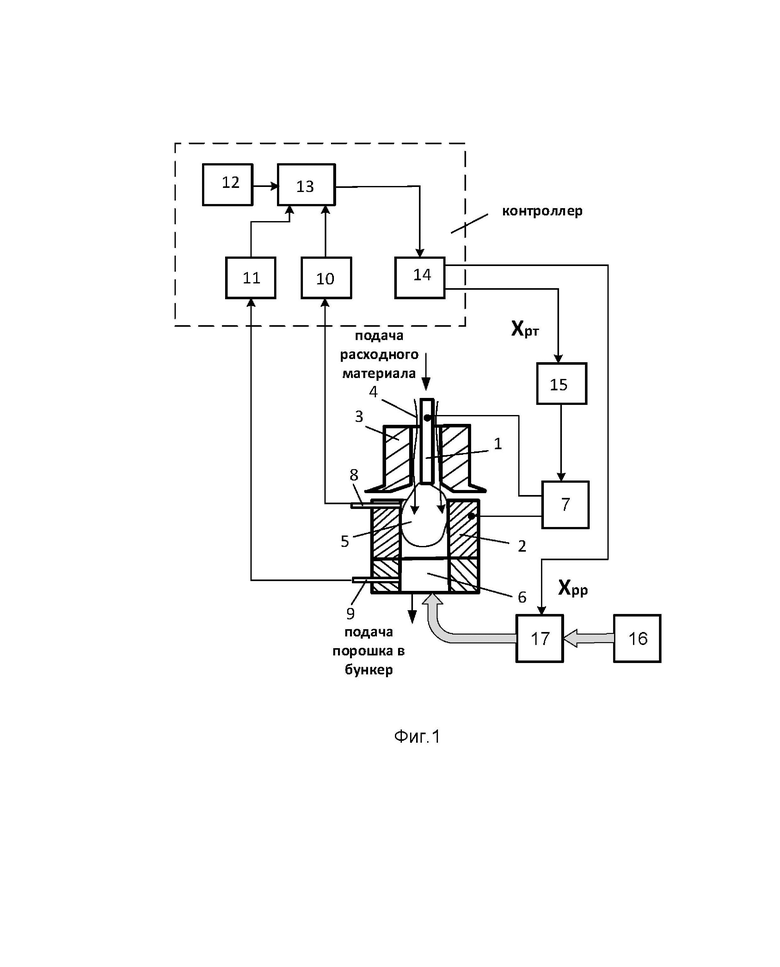

На Фиг. 1 показана схема устройства получения мелкодисперсного металлического порошка в электродуговом плазменном реакторе.

Осуществление изобретения

На процесс получения порошка заданной дисперсности в реакторе с проволочным расходуемым материалом (прекурсором) действует большое количество внешних и внутренних параметрических возмущающих воздействий: колебания и пульсации напряжения и тока источника питания, изменения давления и расхода газов, неравномерность скорости подачи прокурсора и другие. Для повышения стабильности работы реактора и качества получаемого порошка в конструкцию и устройство управления реактором вводятся контуры стабилизации параметров, определяющих протекание процесса: контуры стабилизации напряжения и тока источника питания, скорости в приводе перемещения проволоки, давления и расхода газов, температуры жидкости для охлаждения. В тоже время, несмотря на то, что стабилизация каждого параметра оказывает определенное положительное влияние на работу реактора, в настоящее время отсутствуют системы, в которых реализуется качественное управление конечным результатом работы плазмотрона - техническими характеристиками получаемого порошка, к которым относятся размер частиц порошка, их сферичность и производительность процесса.

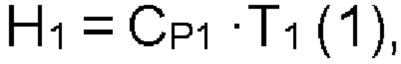

Размер получаемых в плазмотроне частиц порошка в наибольшей степени зависит от начальной концентрации прокурсора, энтальпии и скорости истечения струи плазмы. Начальная концентрация прокурсора в электродуговом реакторе с проволочным расходным материалом определяется процессом интенсивности образования капель в области его торца с их последующим испарением и диспергированием плазмообразующим и в ряде случаев дополнительным потоком газа. Указанная концентрация прокурсора в начальной области дуги с максимальной температурой наиболее эффективно может быть оценена энергетической характеристикой -теплосодержанием среды, которой является среднемассовая энтальпия. Величина энтальпии в зоне испарения капель прокурсора может быть измерена или с достаточной степенью точности определена по выражению:  где H1 - величина энтальпии в зоне испарения прокурсора, CP1 - удельная теплоемкость среды, T1 - температура в зоне испарения прокурсора. Наряду со скоростью истечения плазмы скорость протекания процессов формирования порошка в канале реактора, влияющую на его дисперсность, можно оценивать скоростью изменения теплосодержания или температуры в реакторе с момента парообразования до момента конденсации (осаждения) частиц, на величину которого влияют такие факторы как параметры охлаждения плазмотрона, теплоемкость и теплоотдача его корпуса, температура диспергирующего газа при организации встречного потока, температура пассивирующего газа при его использовании. Изменение теплосодержания (энтальпии) среды по длине канала порошкового реактора имеет сложный нелинейный характер. В то же время если поддерживать постоянство разницы энтальпий или температур в зоне парообразования и зоне осаждения частиц, то можно обеспечить достаточно узкий диапазон получаемых частиц порошка заданной дисперсности. Исходя из вышесказанного предлагается устройство для обеспечения стабильности процесса получения мелкодисперсного металлического порошка в электродуговом реакторе, основанный на регулировании мощности дуги и разности энтальпий или температур в зоне парообразования и зоне осаждения частиц для обеспечения стабильности энергетических характеристик реактора при возможных изменениях параметров в системах его энергопитания, газоснабжения и охлаждения. Наиболее достоверная количественная оценка теплосодержания в зоне парообразования и в зоне осаждения в реакторе может быть получена непосредственным измерением энтальпии с помощью двух энтальпиемеров. Однако это потребует их установки непосредственно в канал формирования порошка и их пересечения формируемым энергетическим потоком, что приведет к появлению ненужных завихрений потока и налипания формируемых частиц порошка на корпусе энтальпиемера, установленного в зоне их осаждения. Для решения поставленной задачи достаточно производить измерение температур в зоне парообразования и зоне осаждения частиц, а соответствующие величины энтальпий вычислять: в зоне парообразования по выражению (1), а в зоне осаждения частиц по выражению

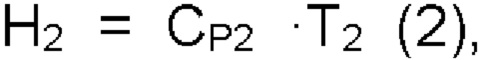

где H1 - величина энтальпии в зоне испарения прокурсора, CP1 - удельная теплоемкость среды, T1 - температура в зоне испарения прокурсора. Наряду со скоростью истечения плазмы скорость протекания процессов формирования порошка в канале реактора, влияющую на его дисперсность, можно оценивать скоростью изменения теплосодержания или температуры в реакторе с момента парообразования до момента конденсации (осаждения) частиц, на величину которого влияют такие факторы как параметры охлаждения плазмотрона, теплоемкость и теплоотдача его корпуса, температура диспергирующего газа при организации встречного потока, температура пассивирующего газа при его использовании. Изменение теплосодержания (энтальпии) среды по длине канала порошкового реактора имеет сложный нелинейный характер. В то же время если поддерживать постоянство разницы энтальпий или температур в зоне парообразования и зоне осаждения частиц, то можно обеспечить достаточно узкий диапазон получаемых частиц порошка заданной дисперсности. Исходя из вышесказанного предлагается устройство для обеспечения стабильности процесса получения мелкодисперсного металлического порошка в электродуговом реакторе, основанный на регулировании мощности дуги и разности энтальпий или температур в зоне парообразования и зоне осаждения частиц для обеспечения стабильности энергетических характеристик реактора при возможных изменениях параметров в системах его энергопитания, газоснабжения и охлаждения. Наиболее достоверная количественная оценка теплосодержания в зоне парообразования и в зоне осаждения в реакторе может быть получена непосредственным измерением энтальпии с помощью двух энтальпиемеров. Однако это потребует их установки непосредственно в канал формирования порошка и их пересечения формируемым энергетическим потоком, что приведет к появлению ненужных завихрений потока и налипания формируемых частиц порошка на корпусе энтальпиемера, установленного в зоне их осаждения. Для решения поставленной задачи достаточно производить измерение температур в зоне парообразования и зоне осаждения частиц, а соответствующие величины энтальпий вычислять: в зоне парообразования по выражению (1), а в зоне осаждения частиц по выражению  где H2 - величина энтальпии в зоне осаждения частиц, СР2 - удельная теплоемкость среды, Т2 - температура в зоне осаждения частиц.

где H2 - величина энтальпии в зоне осаждения частиц, СР2 - удельная теплоемкость среды, Т2 - температура в зоне осаждения частиц.

Сущность изобретения поясняется Фиг. 1,на которой показаны следующие элементы: 1 - расходуемый материал (катод); 2 - анодный электрод; 3 - распылитель потока газа; 4 - подача инертного газа в зону 5 плазменного распыления и испарения; 6 - область конденсации (осаждения) частиц порошка; 7 - блок электропитания реактора; 8 - датчик температуры плазмы в начальной области плазменного распыления; 9 - датчик температуры среды в области конденсации порошка; 10 и 11 - вычислители энтальпий в зоне плазменного распыления и области конденсации (осаждения) частиц порошка соответственно; 12 - блок задания параметров синтеза порошка; 13 - вычислитель разности энтальпий H1 и Н2 и ее сравнения с величиной, заданной оператором в блоке задания параметров синтеза порошка 12; 14 - управляющий контроллер; 15 - регулятор тока дуги; 16 - источник хладагента, подаваемого в часть конструкции реактора, формирующую область конденсации порошка; 17 - регулятор расхода хладагента.

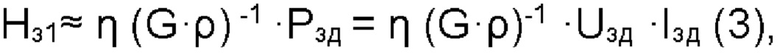

В блоке задания параметров синтеза порошка 12 путем термодинамических расчетов зависимости выхода параметров целевого продукта (порошка) от энтальпии или температуры оператором определяются и задаются требуемые для используемого расходуемого материала величины напряжения дуги Uзд, тока дуги Iзд, а также величины энтальпии области плазменного распыления Нз1 и в области конденсации (осаждения) частиц порошка Нз2, и требуемая их разность ΔНз. При этом взаимосвязь между энтальпией Нз1 и мощностью дуги Рзд имеет вид:

где η - коэффициент, учитывающий потери мощности в цепи электропитания реактора, G и ρ - расход и плотность плазмообразующего газа.

Работа устройства осуществляется следующим образом.

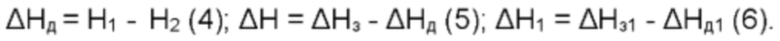

Расходуемый материал (катод) 1 подается в зону плазменного распыления и испарения 5. Вместе с расходуемым материалом 1 в зону плазменного распыления и испарения 5 через распылитель потока газа 3 подается плазмообразующий газ 4. С помощью блока электропитания реактора 7 создается разность потенциалов между расходуемым материалом (катодом) 1 и анодом 2 и между ними возбуждается электрическая дуга. Происходит процесс образования капель и пара в зоне плазменного распыления и испарения 5, температура в которой может достигать (1-10)⋅104 K. Осаждение получаемых частиц порошка осуществляется в части конструкции реактора, формирующую область конденсации порошка 6, температура в которой от 302 до 702 K. Датчиками 8 и 9, например, калориметрами, измеряют величины температуры в зоне плазменного распыления и испарения 5 и области конденсации порошка 6 и по формулам (1) и (2) вычислителями 10 и 11 вычисляют соответствующие величины энтальпий H1 и H2. Вычислителем 13 определяется действительная разность между заданными и текущими величинами энтальпий по выражениям:

Управляющий контроллер 14 формирует управляющие воздействия на регулятор тока дуги 15 и регулятор расхода хладагента 17, подаваемого в часть конструкции реактора, формирующую область конденсации порошка 6 от источника хладагента 16. При колебаниях и пульсации напряжения и тока источника питания, изменении давления и расхода плазмообразующего газа, неравномерности скорости подачи прокурсора, нестабильности работы системы охлаждения реактора изменится величина мощности дуги Рд, а также температуры T1 и энтальпии H1. Стабилизация параметров процесса с наибольшим быстродействием осуществляется путем регулирования тока дуги при формировании управляющего воздействия Хрт (см. Фиг. 1) на регулятор тока дуги (ПИД - регулятор) 18, компенсирующего отклонения величины H1 от заданного значения. При этом заданная разность энтальпий ΔН обеспечивается регулированием расхода хладагента формированием, управляющего воздействия Хрр на регулятор 17, компенсирующего возникающее отклонение ΔН от заданного значения.

Использование контуров стабилизации энергетических характеристик протекания процессов в плазменном канале электродугового реактора синтеза порошка обеспечивает получение мелкодисперсного металлического порошка с максимально стабильным выходом заданной фракции при колебаниях и пульсации напряжения и тока источника питания, изменении давления и расхода газов, неравномерность скорости подачи прокурсора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения мелкодисперсного порошка | 2020 |

|

RU2751607C1 |

| Устройство для получения мелкодисперсного порошка | 2020 |

|

RU2756959C1 |

| Устройство для получения мелкодисперсного порошка | 2020 |

|

RU2751611C1 |

| ПЛАЗМЕННО-ДУГОВОЙ РЕАКТОР С РАСХОДУЕМЫМ КАТОДОМ ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ МЕТАЛЛОВ, СПЛАВОВ И ИХ ХИМИЧЕСКИХ СОЕДИНЕНИЙ | 2018 |

|

RU2708200C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛА ИЛИ МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 2015 |

|

RU2588931C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРАКЦИОНИРОВАННЫХ УЛЬТРАДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2013 |

|

RU2534089C1 |

| Способ получения ультрадисперсных порошков | 1990 |

|

SU1780242A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОТРУБОК | 2014 |

|

RU2571150C2 |

| АБРАЗИВНЫЙ МАТЕРИАЛ ДЛЯ ПРЕЦИЗИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2136483C1 |

Изобретение относится к порошковой металлургии, в частности к устройствам для получения металлических порошков. Устройство получения мелкодисперсного металлического порошка содержит электродуговой плазменный реактор, включающий зону плазменного распыления и испарения и зону конденсации частиц порошка, катодный электрод возбуждения дуги, анодный электрод, блок управления, устройство для подачи расходуемого материала в зону плазменного распыления и испарения и электрическую схему для возбуждения и питания электрической дуги. В качестве катодного электрода использован расходуемый материал в виде проволоки. Устройство также содержит датчик температуры плазмы в зоне плазменного распыления и испарения и датчик температуры среды в зоне конденсации частиц порошка, соединенные с вычислителями величины энтальпии потока плазмы в упомянутой зоне плазменного распыления, и величины энтальпии конденсируемой газопорошковой среды на позициях измерения температуры, и величины изменения этих энтальпий, регулятор силы тока дуги и регулятор расхода хладагента. Обеспечивается стабильность изготовления мелкодисперсных порошков с заданным регулируемым диапазоном размеров. 1 ил.

Устройство получения мелкодисперсного металлического порошка в электродуговом плазменном реакторе, содержащее реактор, включающий зону плазменного распыления и испарения и зону конденсации частиц порошка, катодный электрод возбуждения дуги, анодный электрод, блок управления, устройство для подачи расходуемого материала в зону плазменного распыления и испарения и электрическую схему для возбуждения и питания электрической дуги, отличающееся тем, что в качестве катодного электрода использован расходуемый материал в виде проволоки, при этом упомянутое устройство содержит датчик температуры плазмы в зоне плазменного распыления и испарения и датчик температуры среды в зоне конденсации частиц порошка, соединенные с вычислителями величины энтальпии потока плазмы в упомянутой зоне плазменного распыления, и величины энтальпии конденсируемой газопорошковой среды на позициях измерения температуры, и величины изменения этих энтальпий, регулятор силы тока дуги, выполненный с возможностью управления мощностью дуги в зависимости от разницы заданной и вычисленной энтальпий потока плазмы в зоне плазменного распыления, и регулятор расхода хладагента, подаваемого в зону конденсации порошка, выполненный с возможностью управления расходом хладагента в зависимости от разницы заданной и вычисленной разности энтальпий в зоне плазменного распыления и в зоне конденсации частиц порошка.

| ПЛАЗМЕННО-ДУГОВОЙ РЕАКТОР С РАСХОДУЕМЫМ КАТОДОМ ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ МЕТАЛЛОВ, СПЛАВОВ И ИХ ХИМИЧЕСКИХ СОЕДИНЕНИЙ | 2018 |

|

RU2708200C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2238174C1 |

| RU 53950 U1, 10.06.2006 | |||

| Устройство для получения мелкодисперсного порошка | 2020 |

|

RU2756959C1 |

| DE 3233402 C1, 05.01.1984 | |||

| CA 3102832 A1, 12.12.2019 | |||

| US 11110515 B2, 07.09.2021 | |||

| US 20080223174 A1, 18.09.2008 | |||

| WO 2000005017 A1, 03.02.2000. | |||

Авторы

Даты

2024-12-18—Публикация

2023-02-05—Подача