Область техники, которой относится изобретение

Изобретение относится к оборудованию для получения мелкодисперсных порошков металлов и их сплавов методом плазменного плавления и испарения проволочного расходуемого материала в электродуговых плазмотронах.

Уровень техники

В качестве наиболее близкого аналога выбрано известное устройство для получения мелкодисперсного порошка, содержащее устройство для подачи проволоки в зону плазменного распыления, устройство для предварительного нагрева проволоки в виде индукционного нагревателя, плазменные горелки, реактор (WO 2016191854, дата публикации 08.12.2016). Проволоку предварительно нагревают таким образом, что температура нагрева увеличивается по мере приближения к зоне распыления. Получаемая при нагреве индуктором поверхность проволоки имеет неоднородную структуру ввиду того, что в нагретом металле не успевает произойти процесс гомогенизации структуры. Помимо этого, имеющаяся неравномерность напряжений по сечению проволоки ввиду ее деформации при намотке в бунты и неоднородность структуры оказывают отрицательное влияние на стабильность размера и химического состава образующихся капель расплава.

Сущность изобретения

Задача, решаемая настоящим изобретением, состоит в повышении качества получаемого порошка в электродуговых плазмотронах с расходуемым проволочным электродом.

В ходе решения указанной задачи, достигается следующий технический результат: повышение стабильности размера и формы (сферичности) частиц, а также однородности свойств получаемого мелкодисперсного порошка.

Указанный технический результат достигается тем, что устройство для получения мелкодисперсного порошка содержит устройство для подачи проволоки в зону плазменного распыления, устройство для предварительного нагрева проволоки, по меньшей мере, одну плазменную горелку, реактор, блок управления, упомянутое устройство для предварительного нагрева проволоки содержит первый и второй индукционный нагреватель, каждый из которых снабжен средством регулирования температуры нагрева проволоки, упомянутый блок управления выполнен с возможностью независимого регулирования температуры нагрева проволоки первым и вторым индукционным нагревателем.

Указанный технический результат достигается также тем, что индукционные нагреватели выполнены с возможностью регулирования температуры нагрева проволоки путем изменения величины потребляемого тока.

Указанный технический результат достигается также тем, что проволока на участке предварительного нагрева находится в среде инертного газа.

Указанный технический результат достигается также тем, что второй индукционный нагреватель выполнен с возможностью нагрева проволоки до температуры ниже линии солидуса материала проволоки на величину от 30°С до 50°С.

Указанный технический результат достигается также тем, что блок управления выполнен с возможностью регулирования температуры нагрева проволоки в зависимости от скорости ее подачи в зону плазменного распыления.

Отличительной особенностью настоящего изобретения является применение в электродуговых плазменных установках двойного индукционного нагрева проволоки для снятия напряжений и гомогенизации структуры получаемого мелкодисперсного порошка.

Перечень фигур чертежей

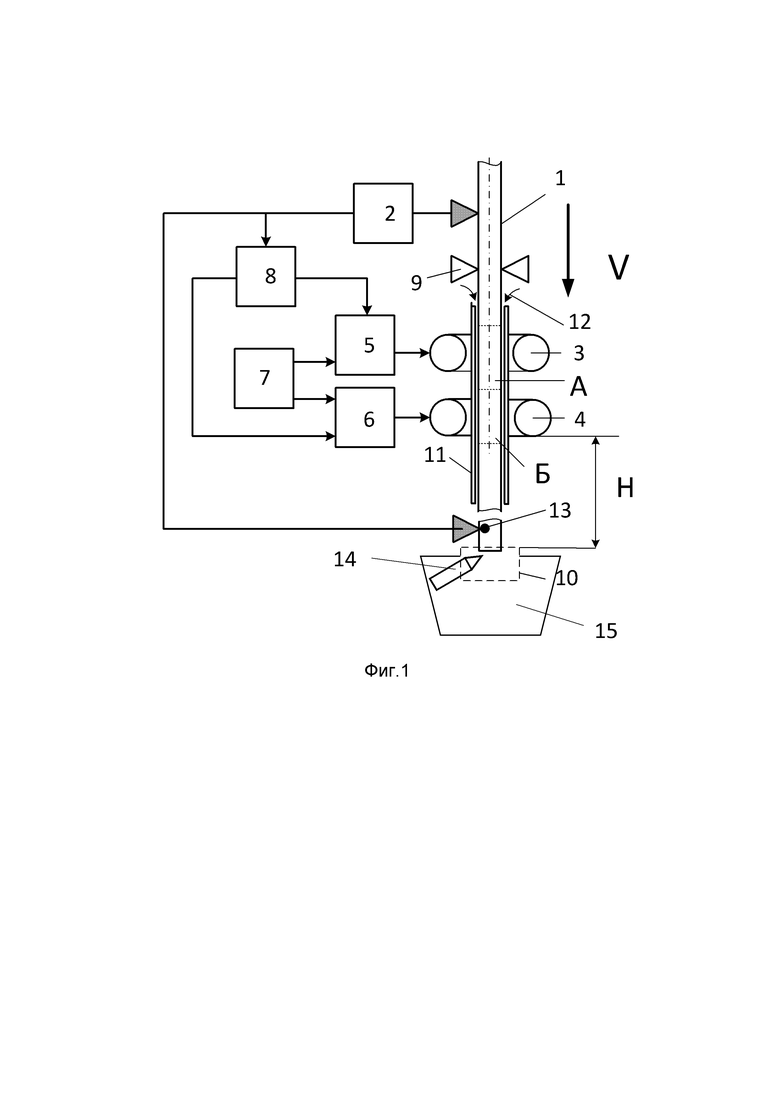

На Фиг. 1 показана схема устройства для получения мелкодисперсного порошка.

Осуществление изобретения

Для изготовления металлических порошков в электродуговых плазмотронах с расходуемым электродом в качестве расходного материала используется отожженная проволока из различных металлов и сплавов, поставляемая в бунтах. При садочном или непрерывном предварительном рекристаллизационном отжиге изготавливаемой проволоки может происходить слипание витков и образование окислов между ними. В процессе подачи в зону плазменного плавления и испарения поступающая из бунта проволока механически выпрямляется, подвергаясь упруго пластическим деформациям. При этом в материале проволоки возникают сжимающие и растягивающие напряжения по всему поперечному сечению. Возможное окисление поверхности проволоки при отжиге и напряжения, возникающие при выпрямлении проволоки, оказывают отрицательное влияние на процесс плазменного каплеобразования и испарения и, как следствие, не позволит получить мелкодисперсный порошок заданного размерного диапазона. Для устранения возможных окислов с поверхности и снятия напряжений, возникающих при выпрямлении проволоки, необходим ее нагрев, восстанавливающий однородность структуры (гомогенизация) по поперечному сечению перед зоной плазменного плавления и испарения.

Основной задачей рассматриваемого процесса является получение порошка из проволочного расходного материала с заданным диапазоном дисперсности, с требуемым качеством (стабильность геометрической формы и свойств) и производительностью. Используемый проволочный материал получают прокаткой или волочением, после которых поверхность проволоки оказывается нагартованой (наклепанной), а по поперечному сечению может иметь место неоднородность плотности и химического состава, что может отрицательно влиять на качество получаемого порошка.

Поток плазмы служит, в основном, для испарения и распыления капель расплава с нагретой индуктором поверхности проволоки. Вследствие этого расходуемый материал в виде проволоки перед испарением в плазмотроне должен подвергаться отжигу. При классическом отжиге, в процессе которого осуществляется снятие внутренних напряжений, материал должен нагреваться и определенное время остывать и выдерживаться. Для выполнения операции отжига используются специальные термические установки.

При относительно малом поперечном сечении используемой проволоки (обычно до 3 мм) и невысокой скорости ее подачи в зону плазменного плавления и испарения термические процессы рекристаллизации и гомогенизации проволоки, восстанавливающие ее однородность, полученную в результате отжига, можно реализовать непосредственно в установке получения порошка в процессе перемещения проволоки в зону лазерного плавления и испарения. При этом соответствующим выбором параметров нагрева и охлаждения для каждого материала проволоки можно осуществить снятие с ее поверхности напряжений и выравнивание внутренней структуры по поперечному сечению, более качественно подготовив проволочный материал к испарению в реакторе плазмотрона.

На фиг. 1 приведена схема устройства, реализующего восстановительный нагрев проволоки, на которой позициями обозначены: 1 - проволока, используемая в электродуговом плазмотроне для получения порошка в качестве расходуемого катода; 2- привод перемещения проволоки; 3 - первый индукционный нагреватель; 4- второй индукционный нагреватель; 5 - регулятор тока первого индукционного нагревателя; 6 - регулятор тока второго индукционного нагревателя; 7 - источник питания индукционных нагревателей; 8 - блок управления; 9 - устройство, обеспечивающее соосность индукционных нагревателей и подаваемой проволоки; 10 - зона плазменного плавления и испарения; 11 - трубка подачи инертного защитного газа 12; 13 - подвижный электрический контакт; 14 - плазменная горелка; 15 - реактор; V - направление скорости движения проволоки; Н - расстояние между вторым индуктором и зоной плазменного плавления и испарения.

Устройство работает следующим образом.

Проволока 1, используемая для получения порошка, перемещается с позиции выпрямления с некоторой скоростью V при помощи устройства ее подачи приводом 2. Участок проволоки, расположенный по направлению движения в начале попадает в зону А действия первого индукционного нагревателя 3, в которой нагревается до температуры рекристаллизации для данного материала, а затем перемещается в зону Б действия второго индукционного нагревателя 4, где дополнительно нагревается до температуры на 30-50 градусов Цельсия ниже линии солидуса материала проволоки. При этом происходит снятие напряжений и выравнивание структуры металла по поперечному сечению проволоки. Величина потребляемого от источника питания 7 тока, необходимого для нагрева проволоки до требуемой температуры и протекающего в катушках индукционных нагревателей 3 и 4, устанавливается с помощью регуляторов 5 и 6, которые управляются блоком управления 8, формирующим управляющие воздействия на регуляторы тока 5 и 6 в зависимости от параметров расходуемой проволоки и необходимой скорости ее перемещения в зону плазменного плавления и испарения 10. Для защиты нагреваемой проволоки от окисления в трубку 11, расположенную по всей длине нагреваемого участка между проволокой 1 и индукционными преобразователями 3, и, подается инертный газ, например, аргон. Устройство 9, например, направляющая втулка, обеспечивает соосность индукционных преобразователей 3,4 и подаваемой проволоки 1 для обеспечения равномерности ее прогрева. Подвижный электрический контакт 13, расположенный после устройства выравнивающего нагрева, обеспечивает протекание тока для создания электрической дуги между расходуемой проволокой (катодом) и анодом в реакторе 15. Индукционный преобразователь 4 устанавливается от зоны 10 плазменного плавления и испарения вдоль перемещаемой проволоки на расстоянии Н, достаточном для осуществления восстанавливающей гомогенизации всех используемых материалов и определяемом экспериментально.

Применение в электродуговом порошковом проволочном плазмотроне двух индукционных преобразователей снабженных автономными регуляторами тока, управляемыми в функции скорости перемещения проволоки для ее нагрева; выполнение индукционных преобразователей с возможностью изменения температуры нагрева участков проволоки для каждого используемого материала путем регулирования величины потребляемого тока обеспечивают однородность структуры и химического состава поволоки по поперечному сечению, что обеспечивает повышение стабильности размера частиц и повышение качества изготовляемого порошка. Дополнительно повышению качества порошка способствует защита нагреваемого участка проволоки инертным газом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения мелкодисперсного порошка | 2020 |

|

RU2756959C1 |

| Устройство для получения мелкодисперсного металлического порошка в электродуговом плазменном реакторе | 2023 |

|

RU2832032C2 |

| Способ получения мелкодисперсного порошка | 2020 |

|

RU2751607C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| Способ и устройство для получения порошков для аддитивных технологий | 2020 |

|

RU2751609C1 |

| Способ получения мелкодисперсного порошка тугоплавкого материала | 2020 |

|

RU2746197C1 |

| Способ электродугового диспергирования тугоплавкого материала | 2022 |

|

RU2806647C2 |

| Способ формирования частиц с гомогенной структурой при получении мелкодисперсных металлических порошков | 2020 |

|

RU2779961C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486615C1 |

| Способ получения ультрадисперсных порошков | 1990 |

|

SU1780242A1 |

Изобретение относится к порошковой металлургии, в частности к оборудованию для получения мелкодисперсных порошков металлов. Устройство для получения мелкодисперсного металлического порошка содержит устройство подачи металлической проволоки в зону плазменного распыления, устройство предварительного нагрева проволоки, по меньшей мере одну плазменную горелку и реактор. Устройство предварительного нагрева проволоки содержит первый и второй индукционные нагреватели, каждый из которых снабжен регулятором температуры нагрева проволоки в зависимости от потребляемого тока. Второй индукционный нагреватель установлен на расстоянии, обеспечивающем гомогенизацию структуры материала проволоки, от зоны плазменного распыления. Управление регуляторами температуры осуществляется блоком управления, выполненным с возможностью регулирования температуры нагрева проволоки в зависимости от скорости ее подачи в зону плазменного распыления. Перед устройством предварительного нагрева установлено устройство обеспечения соосности проволоки и индукционных нагревателей. После устройства предварительного нагрева размещен подвижный электрический контакт для создания электрической дуги между расходуемой проволокой и анодом в реакторе. Обеспечивается повышение качества получаемого порошка. 2 з.п. ф-лы, 1 ил.

1. Устройство для получения мелкодисперсного металлического порошка, содержащее устройство подачи металлической проволоки в зону плазменного распыления, устройство предварительного нагрева проволоки, по меньшей мере одну плазменную горелку и реактор, отличающееся тем, что устройство предварительного нагрева проволоки содержит первый индукционный нагреватель и второй индукционный нагреватель, каждый из которых снабжен регулятором температуры нагрева проволоки, выполненным с возможностью регулирования температуры нагрева путем изменения величины потребляемого тока, при этом второй индукционный нагреватель установлен от зоны плазменного распыления на расстоянии, обеспечивающем гомогенизацию структуры материала проволоки, причем для управления регуляторами температуры устройство содержит блок управления, выполненный с возможностью регулирования температуры нагрева проволоки в зависимости от скорости ее подачи в зону плазменного распыления, перед устройством предварительного нагрева установлено устройство обеспечения соосности проволоки и упомянутых индукционных нагревателей для равномерного прогрева проволоки, а после устройства предварительного нагрева размещен подвижный электрический контакт для создания электрической дуги между расходуемой проволокой и анодом в реакторе.

2. Устройство по п. 1, отличающееся тем, что между проволокой и индукционными нагревателями размещена трубка для защиты проволоки от окисления, выполненная с возможностью подачи в нее инертного газа

3. Устройство по п. 1, отличающееся тем, что второй индукционный нагреватель выполнен с возможностью нагрева проволоки до температуры ниже линии солидуса материала проволоки на 30-50°С.

| WO 2016191854 A1, 08.12.2016 | |||

| ПЛАЗМЕННО-ДУГОВОЙ РЕАКТОР И СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ПОРОШКОВ | 2001 |

|

RU2263006C2 |

| ПЛАЗМЕННО-ДУГОВОЙ РЕАКТОР С РАСХОДУЕМЫМ КАТОДОМ ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ МЕТАЛЛОВ, СПЛАВОВ И ИХ ХИМИЧЕСКИХ СОЕДИНЕНИЙ | 2018 |

|

RU2708200C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ НАНОРАЗМЕРНЫХ ПОРОШКОВ | 2009 |

|

RU2432231C2 |

| WO 2017011900 A1, 26.01.2017 | |||

| WO 2019232612 A1, 12.12.2019. | |||

Авторы

Даты

2021-07-15—Публикация

2020-04-15—Подача