Способ относится к области неразмерной обработки в абразивных средах, а именно - к удалению заусенцев, образовавшихся при получении деталей имеющих ребра и выступы литьем, штамповкой или резанием, и предназначено для использования в производстве деталей машин и приборов широкого профиля.

Известен анодно-абразивный способ удаления заусенцев, включающий обработку деталей в среде электролита и абразивного наполнителя, находящихся во вращающемся цилиндрическом барабане с размещенным в нем электродом [1]. Недостатками данного метода являются: конструктивная сложность установки, невысокая эффективность обработки, высокий износ абразивом рабочих органов установки, неэкологичность, связанная с необходимостью утилизации электролита, невозможность обрабатывать нетокопроводящие материалы.

Известны химические и электрохимические способы удаления заусенцев с поверхности деталей путем стравливания в кислых и щелочных средах при одновременном воздействии ультразвука, избыточного давления [2, 3] и электротока [4].

Недостатками такого способа являются: конструктивная сложность установки, неэкологичность процесса, ускоренный износ элементов установки из-за повышенного давления, малая эффективность при обработке коррозионностойких материалов, например - полимеров.

Известны способы электроконтактного удаления заусенцев, при котором на электрод-инструмент и заготовку подают напряжение и перемещают их относительно друг друга [5]; термоимпульсного удаления заусенцев, при котором заусенцы удаляются в процессе горения топливного заряда [6]; удаления заусенцев при помощи лазерного воздействия [7].

Недостатки: конструктивная сложность установок, низкая эффективность процесса обработки, ограничения, связанные с габаритами и конструктивной сложностью детали, невозможность обрабатывать нетокопроводящие материалы.

Известны способы механического удаления заусенцев – резание специальным инструментом [8] и галтовка [9]. Недостатками являются сложность специализированных инструментов и ограничение размеров обрабатываемых деталей.

Наиболее близким является устройство для шпиндельной вибрационной обработки цилиндрических деталей [10], содержащее герметичную емкость с абразивной рабочей средой, снабженную в нижней части дебалансным вибровозбудителем и расположенный в верхней части емкости с возможностью вращения шпиндель, предназначенный для закрепления обрабатываемой детали. Обработка производится за счет вращения детали и задания вибраций емкости с абразивной рабочей средой.

Прототип имеет следующие недостатки: задание вибраций массивной емкости с абразивной рабочей средой требует существенных энергетических затрат.

Проблемой, решаемой предлагаемым методом является недостаточная эффективность процесса удаления заусенцев.

Техническим результатом изобретения является повышение эффективности процесса удаления заусенцев с поверхности обрабатываемых деталей.

Проблема устраняется тем, что деталь, закрепленную в шпинделе станка, погружают в технологическую среду, содержащую определенную концентрацию твердых частиц абразива и задают возвратно-вращательные ультразвуковые колебания.

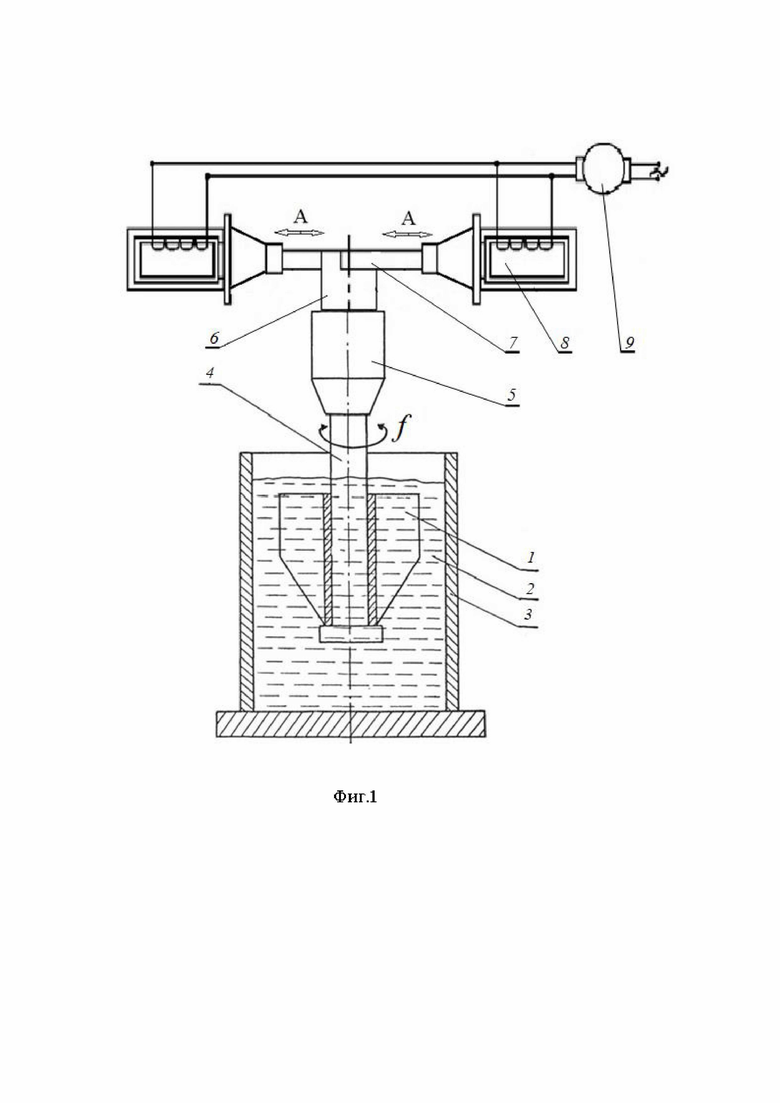

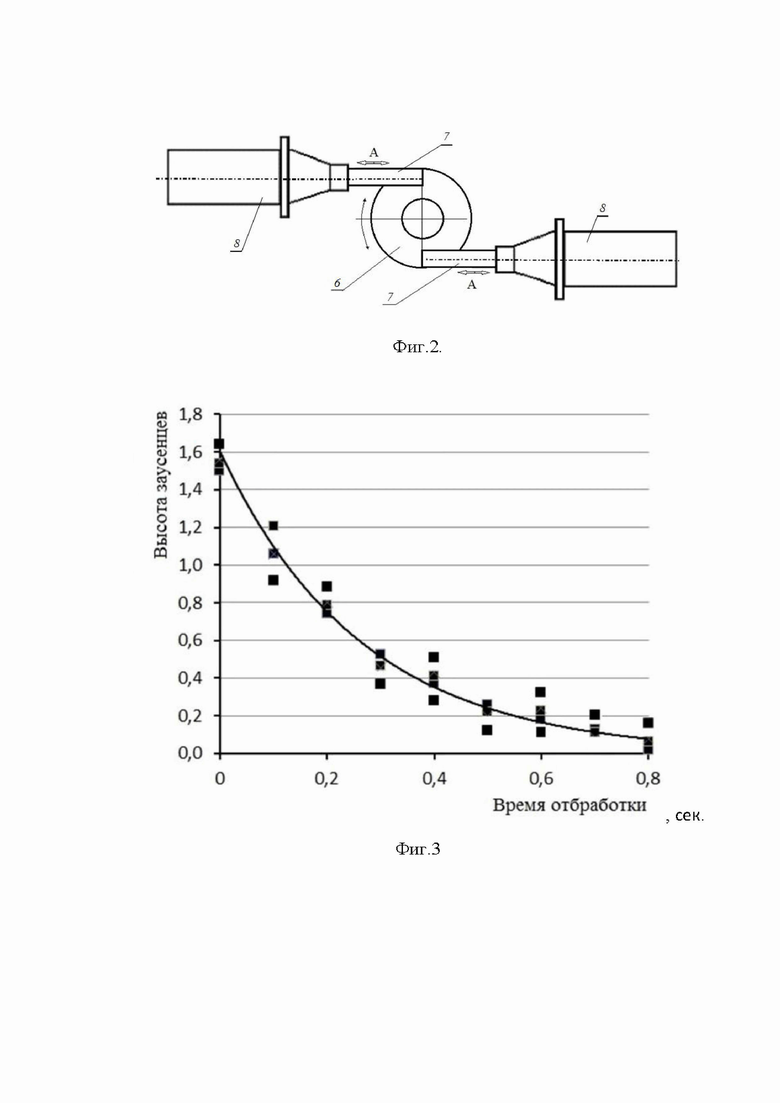

Предлагаемый способ удаления заусенцев с поверхности деталей поясняется чертежом (фиг. 1, 2), где 1 – деталь, 2 – технологическая среда, 3 – емкость, 4 – оправка, 5 – шпиндель станка, 6 – концентратор, 7 – волноводы, 8 – магнитострикционные преобразователи, 9 – генератор.

Способ удаления заусенцев с поверхности деталей, имеющих лопасти и выступы осуществляется следующим образом. Деталь 1 посредством оправки 4 закрепляют в шпиндель 5 и погружают в емкость 3 с технологической средой 2, например, смесь корунда, дроби стальной сферической и колотой в различных пропорциях. Среда может быть сухой или содержащей воду или масло. Добавки жидкости способствуют снижению температуры и вымыванию продуктов разрушения; кроме того, они увеличивают производительность обработки. Шпинделю 5 вместе с деталью 1 задают возвратно-вращательные ультразвуковые колебания f с помощью концентратора 6, волноводов 7 и магнитострикционных преобразователей 8, преобразующих электрические ультразвуковые колебания генератора 9 в механические ультразвуковые колебания. При этом концентратор 6 и волноводы 7 расположены тангенциально и симметрично относительно оси детали и оппозитно относительно друг друга.

Экспериментальную проверку предлагаемого способа проводили на деталях с лопастями, выполненными из стали 40ХФА, имеющие твердость HB 302…321, размеры заусенцев – 1,0…1,5 мм в длину и 0,3…0,5 мм по толщине у основания («корня»), частота колебаний – 20 мГц.

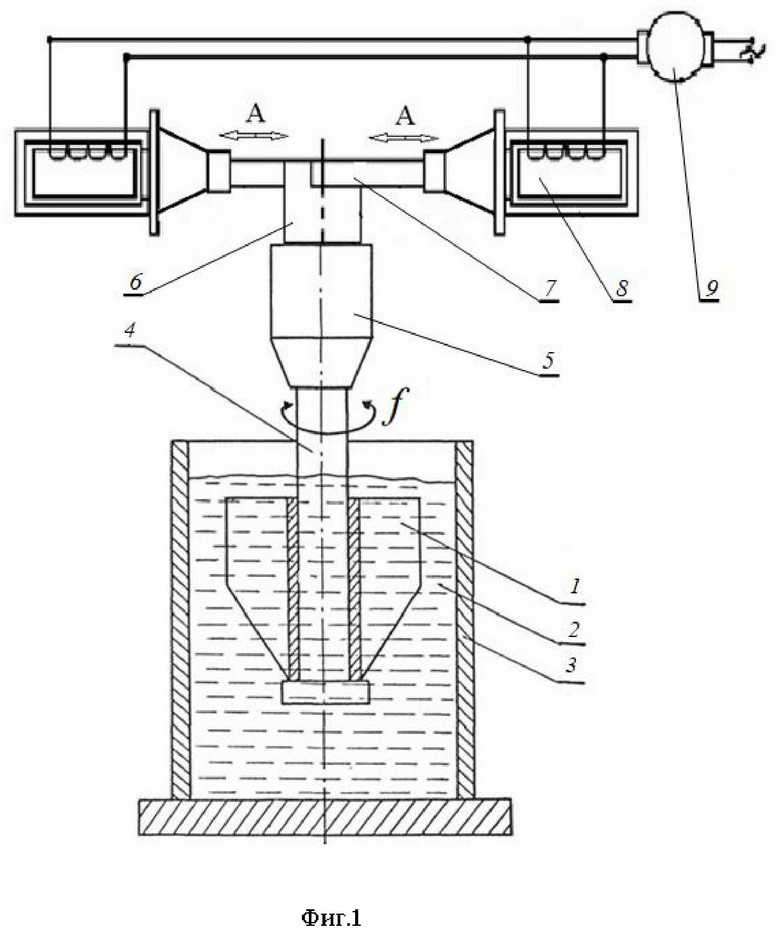

На фиг. 3 показано изменение высоты заусенцев от времени обработки для состава сухой технологической среды, включающую дробь стальную сферическую 3,0 мм (2 части) и электрокорунд №160 с содержанием Al2О3 91-96% и размером зерна 0,125..0,212 мм (1 часть).

Таким образом, выявленная проблема решена, технический результат изобретения достигнут - повышение эффективности процесса удаления заусенцев с поверхности обрабатываемых деталей.

Литература:

1. А.С. 1816582 SU. Анодно-абразивный способ удаления заусенцев. – Опубл. 23.05.1993. – Бюл. №19.

2. А.С. 329256 SU. Химический способ удаления заусенцев с поверхности деталей. – Опубл. 09.11.1972. – Бюл. №7.

3. Патент 2412279 РФ. Раствор для снятия заусенцев и «грата» с поверхности изделий из меди и медных сплавов. – Опубл. 20.02.2011. – Бюл. №5.

4. Патент №2504461 РФ. Устройство для электрохимического удаления заусенцев. – Опубл. 20.01.2014. – Бюл. №2.

5. Патент 2212319 РФ. Способ электроконтактного удаления заусенцев и сглаживания острых кромок. – Опубл. 20.09.2003. – Бюл. №26.

6. Патент №2341359 РФ. Устройство для термоимпульсного удаления заусенцев с изделий. – Опубл. 20.12.2008. – Бюл. № 35.

7. Патент №2183009 РФ. Способ удаления заусенцев. – Опубл. 27.05.2002. – Бюл. № 33.

8. Патент №2351440 РФ. Инструмент для удаления заусенцев. – Опубл. 10.04.2009. – Бюл. № 10.

9. Патент 2 46601 РФ. Галтовочное тело для абразивной обработки. – Опубл. 20.12.2010. – Бюл. № 35.

10. Патент №83448 РФ. Устройство для шпиндельной вибрационной обработки цилиндрических деталей. – Опубл. 10.06.2009. – Бюл. № 146.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ЗАУСЕНЦЕВ С МАЛОГАБАРИТНЫХ ДЕТАЛЕЙ | 2012 |

|

RU2516326C2 |

| Способ кавитационного удаления заусенцев с малогабаритных деталей | 2018 |

|

RU2689244C1 |

| Способ иглофрезерной зачистки заусенцев на плоской детали | 2023 |

|

RU2807985C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОИМПУЛЬСНОЙ ЗАЧИСТКИ ОТВЕРСТИЙ И ЗАУСЕНЦЕВ | 2005 |

|

RU2285594C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОИМПУЛЬСНОГО УДАЛЕНИЯ ЗАУСЕНЦЕВ С ИЗДЕЛИЙ | 2007 |

|

RU2341359C1 |

| Способ полирования свободным абразивом | 1990 |

|

SU1836206A3 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЛЯ ПЛАЗМЕННОГО ПОКРЫТИЯ | 1998 |

|

RU2132402C1 |

| Способ абразивной обработки плоских поверхностей деталей | 2020 |

|

RU2748919C1 |

| Способ обработки свободным абразивом деталей типа шестерен | 1985 |

|

SU1348151A1 |

| Способ финишной обработки поверхности трения | 2020 |

|

RU2729242C1 |

Изобретение относится к обработке деталей в абразивных средах и может быть использовано для удаления заусенцев при изготовлении деталей машин и приборов. Обрабатываемую деталь закрепляют в шпинделе станка и сообщают шпинделю вместе с деталью возвратно-вращательные ультразвуковые колебания частотой 10-30 мГц в течение 0,2-3,0 мин. Используют сухую абразивную рабочую среду, состоящую из смеси корунда с содержанием Al2O3 90-97% и дроби стальной сферической размером 3 мм, смешанной с колотой. Соотношение корунда к указанной дроби выбирают в пропорции 2:1. Повышается эффективность процесса удаления заусенцев с поверхности обрабатываемых деталей. 1 з.п. ф-лы, 3 ил.

1. Способ удаления заусенцев с поверхности деталей, включающий погружение детали в емкость с абразивной рабочей средой, отличающийся тем, что обрабатываемую деталь закрепляют в шпинделе станка и сообщают шпинделю вместе с деталью возвратно-вращательные ультразвуковые колебания частотой 10-30 мГц в течение 0,2-3,0 мин, при этом используют сухую абразивную рабочую среду, состоящую из смеси корунда с содержанием Al2O3 90-97% и дроби стальной сферической размером 3 мм, смешанной с колотой, при этом соотношение корунда к указанной дроби выбирают в пропорции 2:1.

2. Способ по п.1, отличающийся тем, что в абразивную рабочую среду добавляют текучую среду в виде воды или технического, минерального или синтетического масла.

| Способ дробеструйной обработки изделий | 1991 |

|

SU1779565A1 |

| Способ включения электронных ламп питанием цепей накала анодным током этих же ламп | 1948 |

|

SU83448A1 |

| СПОСОБ УДАЛЕНИЯ ЗАУСЕНЦЕВ С МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙiCMTJ-' | 0 |

|

SU329256A1 |

| Бассейн для проваривания фанерных чураков | 1958 |

|

SU124619A1 |

| АВТОМАТИЧЕСКИЙ СЦЕПНОЙ ПРИБОР ДЛЯ ЖЕЛЕЗНОДОРОЖНЫХ ПОВОЗОК | 1928 |

|

SU10693A1 |

| GB 1236999 A, 23.06.1971. | |||

Авторы

Даты

2024-12-25—Публикация

2023-12-28—Подача