Изобретение относится к области механической обработки металлов, а именно к финишной обработке цилиндрических деталей трения.

Известен способ упрочнения наружных и внутренних поверхностей по а.с. SU №439383, МПК В24С 1/10, опубл. 15.08.74, бюл. №30 - способ струйно-абразивной обработки, заключающийся в подаче на обрабатываемую поверхность потока сжатого воздуха со стальной дробью. Поток воздуха прерывают с регулируемой частотой, при этом потоки сжатого воздуха и дроби подают в трех взаимно-перпендикулярных направлениях. Частота пульсации воздушных потоков может достигать нескольких килогерц. Под воздействием пульсирующих струй воздуха, вытекающих из сопел в трех направлениях, дробь приводится во взвешенное состояние и получает сложное колебательное движение, необходимое для равномерного упрочнения всей поверхности детали.

Недостатком аналога является сложность осуществления пульсации воздушного потока со стальной дробью с частотой, измеряемой в килогерцах.

Известен способ формообразования регулярного микрорельефа по патенту RU №2252131 С1, МПК В24С 1/00 (2000.01), опубл. 20.05.2005 Бюл. №14. Этот способ обработки поверхностей заключается в механической обработке поверхности вращающейся детали с кольцевыми прорезями, соответствующими шагу микрорельефа. Обработку ведут при надетой на деталь маске струйно-абразивным способом с последующим после снятия маски удалением наплывов металла на обработанной детали притиркой. При этом время обработки кольцевых прорезей определяется в зависимости от массы металла в кольцевых микроканавках, который необходимо удалить, массы удаляемого металла, приходящегося на 1 г абразива, и массового расхода абразива.

Недостатком данного способа является сложность его осуществления, так как помимо сложной операции струйно-абразивной обработки необходимо предварительно осуществлять специальную механическую обработку поверхности.

Известен способ струйно-абразивного формирования смазочных микрокарманов по патенту RU №2283213, МПК В24С 1/10 (2006.01), опубл. 10.09.2006 Бюл. №25. Им предусмотрена обработка детали путем воздействия струи сжатого воздуха с абразивными частицами на ее обрабатываемую поверхность для получения заданного микрорельефа с микроуглублениями, образующими микрокарманы. Неподвижный образец обрабатывают воздействием на него струи сжатого воздуха с абразивными частицами. Контуры обрабатываемого участка поверхности не выходят за пределы круга радиусом r=0,745 R, где R - радиус статического отпечатка воздушно-абразивной струи на плоскости обработки. Обработку ведут при колебаниях детали с частотой 20-30 Гц и амплитудой, равной половине характерного размера необработанных пятен в зоне статического отпечатка воздушно-абразивной струи на неподвижном образце, в котором относительная плотность смазочных микрокарманов находится в диапазоне 0,45-0,25.

Недостатком данного способа является сложность его осуществления и низкая производительность обработки.

Прототипом предлагаемого изобретения является способ финишной обработки поверхности трения по патенту RU №2174904 С1, МПК7 В24С 1/00 (2000.01), опубл. 20.10.2001 Бюл. №29. Он состоит в том, что на обрабатываемую поверхность воздействуют струей сжатого воздуха с абразивными частицами и на поверхности получают микрорельеф с микроуглублениями, впоследствии заполняемые антифрикционным материалом. Глубину микроуглублений принимают равной величине максимального износа, а суммарный объем микроуглублений от зерен определяют в зависимости от объема износа поверхности.

Недостатки прототипа - сложность осуществления, для его использования требуется сложное дорогостоящее оборудование, сложная технологическая оснастка и тщательная защита рабочей зоны от окружающей среды, а также ограниченные технологические возможности, так как глубина отпечатка на поверхности от зерен не превышает высоту микронеровностей обрабатываемой поверхности и составляет всего 2-3 мкм.

Технической задачей изобретения является формирование на цилиндрической поверхности трения микрорельефа в виде дискретных углублений для размещения антифрикционного материала

Технический результат достигается тем, что в способе финишной обработки цилиндрической поверхности трения на обрабатываемую поверхность формообразование углублений дискретного микрорельефа цилиндрической поверхности трения производится вдавливанием обращенных к ней зерен рельефного слоя движущейся поступательно и без скольжения абразивной шкурки, надавливаемой вращающимся на неподвижной оси цилиндрическим роликом, установленным относительно детали с зазором, меньшим толщины рельефного слоя абразивной шкурки, причем подача S абразивной шкурки равна длине образующей цилиндрической части обрабатываемой детали.

Для реализации способа требуются простые технические средства в виде гладкого цилиндрического ролика и абразивной шкурки, и не требуется защиты рабочей зоны от окружающей среды, что снижает затраты. А так как ролик прижимает шкурку к обрабатываемой поверхности, то в зависимости от усилия прижима возможно образование углублений от зерен повышенной величины, что расширяет технологические возможности способа.

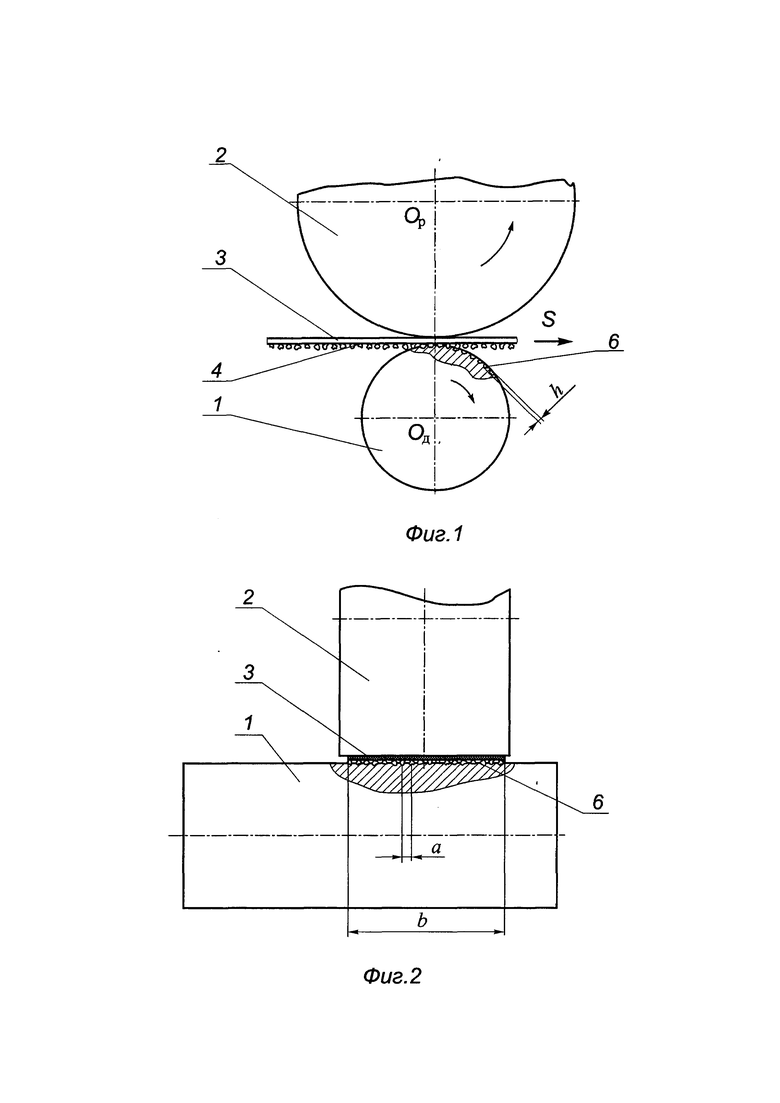

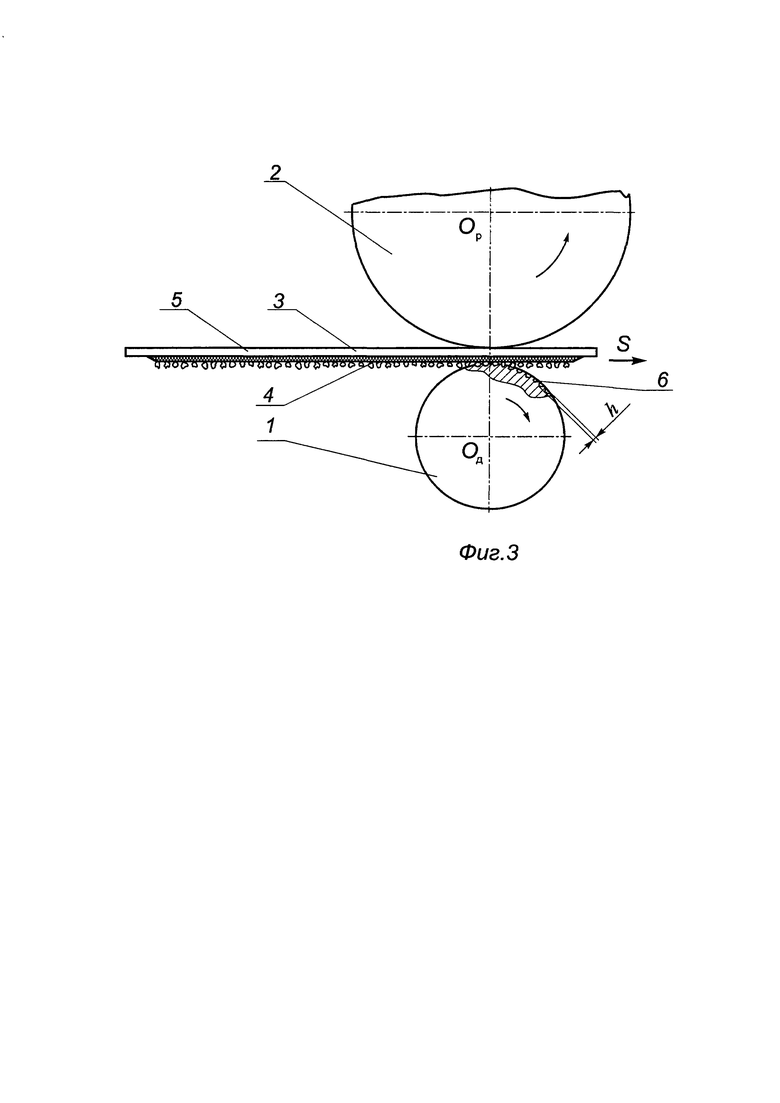

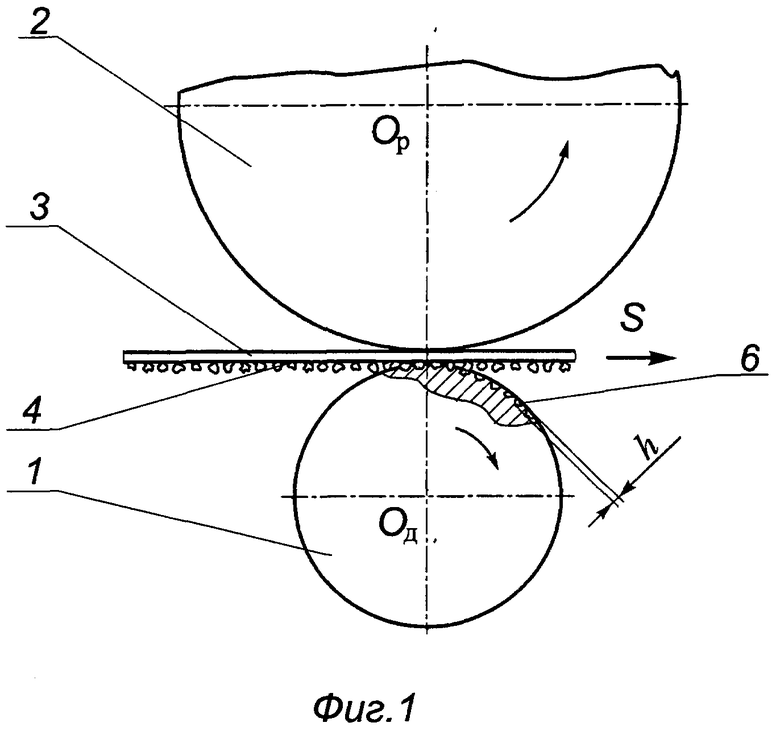

На фиг. 1 изображена схема обработки цилиндрической поверхности, вид спереди; на фиг. 2 - то же, вид сбоку, на фиг. 3 - то же с абразивной шкуркой, прикрепленной на пластине.

Сущность предлагаемого способа состоит в следующем. Между обрабатываемой цилиндрической деталью 1 (Фиг. 1) и цилиндрическим роликом 2 размещена абразивная шкурка 3, изготовленная по ГОСТ 5009-82, рельефным рабочим слоем 4, ориентированным к детали 1. Деталь 1 и ролик 2 установлены с возможностью вращения вокруг своих геометрических осей. Ролик 2 относительно детали 1 установлен с радиальным зазором, величина которого меньше толщины абразивной шкурки 3. Ширина b абразивной шкурки 3 равна требуемой ширине обрабатываемой детали 1 (Фиг. 2). Геометрические оси детали 1 и ролика 2 параллельны.

Абразивная шкурка 3 может быть прикреплена, например, приклеена к плоской металлической пластине 5 (Фиг. 3). Длина шкурки 3 равна длине образующей цилиндрической части обрабатываемой детали 1.

Обработка цилиндрической поверхности детали 1 - формообразование дискретного микрорельефа цилиндрической поверхности трения детали 1 в виде углублений 6 - осуществляется следующим образом. Абразивной шкурке 3 придают поступательное движение с подачей S. Под действием сил трения, возникающих между поверхностями контакта обрабатываемой детали 1, абразивной шкурки 3 и ролика 2, деталь 1 и ролик 2 свободно поворачиваются вокруг своих осей без скольжения друг относительно друга и абразивной шкурки 3. Ролик 2, вращаясь вокруг оси, прижимает абразивную шкурку 3 к обрабатываемой поверхности детали 1. Зерна рельефного слоя 4 абразивной шкурки 3, прижимаясь в зоне контакта к поверхности детали 1 под действием радиального прижимного усилия со стороны ролика 2, возникающего вследствие меньшей величины зазора между деталью 1 и роликом 2, вдавливаются в поверхность обрабатываемой детали 1 на заданную глубину h, формируя на поверхности отпечатки зерен в виде углублений 6 с шагом а, равным шагу зерен рельефного рабочего слоя 4 абразивной шкурки 3. Процесс финишной обработки поверхности трения детали 1, включающий операцию нанесения дискретного микрорельефа с углублениями, заканчивают после того, как она совершит полный оборот. Так как длина абразивной шкурки 3 равна длине образующей обрабатываемой детали 1, по завершении полного оборота детали 1 деформация ее поверхности зернами рельефного слоя 4 абразивной шкурки 3 прекращается. После этого ролик 2 отводят от обрабатываемой поверхности заготовки 1, а абразивную шкурку 3 удаляют из рабочей зоны.

Величина подачи S абразивной шкурки 3 равна длине образующей цилиндрической части обрабатываемой детали 1.

При сборке изделия, в конструкцию которого входит деталь 1, углубления 6 предварительно заполняют антифрикционным материалом, снижающим в процессе эксплуатации трение скольжения и величину износа трущихся поверхностей детали 1 и сопряженной с ней детали. В некоторых случаях частицы антифрикционного материала самопроизвольно попадают в углубления 6 в виде продуктов износа, например, графитовых щеток электрических машин.

Пример. Финишной обработке подвергался коллектор ротора двигателя постоянного тока V15058. Материалом коллектора являлась медь M1. Диаметр коллектора составлял 20 мм, длина - 25 мм.

Финишной обработке подвергали 2 группы коллекторов по 5 штук в каждой группе с разным режимом нанесения углублений предлагаемым способом. На первую группу коллекторов наносили углубления 2-3 мкм, на вторую группу - углубления 6-8 мкм с шагом 1 мм. Углубления наносили с использованием абразивной шкурки 2Р С2 24А 12-Н М ГОСТ 5009-82. После нанесения микроуглублений поверхность каждого коллектора подвергли доводке с целью удаления наплывов металла по краям углублений.

Испытания на износ поверхностей коллекторов осуществляли при стандартном режиме работы двигателя постоянного тока: частота вращения ротора составляла 8625 мин-1, время испытания составляло 1300 часов. В процессе работы электродвигателя происходил постепенный износ графитовых щеток, а продукты износа заполняли микроуглубления коллектора. Это приводило к трению графита по графиту и, как следствие, снижению силы трения и износа коллектора.

По результатам испытания установлено, что средняя величина износа коллекторов первой группы составила 0,45 мм, средний износ коллекторов второй группы составил 0,16 мм. Таким образом, формирование поверхности ротора с углублениями 6-8 мкм существенно повышает ее износостойкость.

Способ финишной обработки поверхности трения не требует сложного оборудования, имеет широкий диапазон глубины обработки цилиндрических поверхностей трения, позволит значительно повысить их износостойкость, эффективность и снизить затраты на реализацию способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ТРЕНИЯ | 2000 |

|

RU2174904C1 |

| Способ формообразования роликов с выпуклой образующей | 2023 |

|

RU2811968C1 |

| Способ чистовой обработки колец подшипников | 2023 |

|

RU2821982C1 |

| СТРУЙНО-АБРАЗИВНЫЙ СПОСОБ СОЗДАНИЯ НА ПОВЕРХНОСТИ ТРЕНИЯ СМАЗОЧНЫХ МИКРОКАРМАНОВ | 2002 |

|

RU2283212C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ТРЕНИЯ | 2004 |

|

RU2269407C2 |

| Способ обработки сферических подшипников в собранном виде и устройство для его осуществления | 2021 |

|

RU2770260C1 |

| Способ нанесения твердого антифрикционного покрытия | 2023 |

|

RU2806680C1 |

| СПОСОБ ОБРАБОТКИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ СВОБОДНЫМ АБРАЗИВОМ | 2013 |

|

RU2558782C2 |

| СПОСОБ СТРУЙНО-АБРАЗИВНОГО ФОРМООБРАЗОВАНИЯ СМАЗОЧНЫХ МИКРОКАРМАНОВ | 2002 |

|

RU2283213C2 |

| СПОСОБ ПОВЫШЕНИЯ МАСЛОЕМКОСТИ ШАРИКОПОДШИПНИКА | 2012 |

|

RU2495287C1 |

Изобретение относится к области механической обработки металлов, а именно к финишной обработке цилиндрических деталей трения. Способ включает операцию нанесения дискретного микрорельефа с углублениями, впоследствии заполняемыми антифрикционным материалом. Формообразование углублений дискретного микрорельефа цилиндрической поверхности трения детали производят вдавливанием обращенных к ней зерен рельефного слоя движущейся поступательно без скольжения абразивной шкурки. Она надавливается вращающимся на неподвижной оси цилиндрическим роликом, установленным относительно детали с зазором, меньшим толщины рельефного слоя абразивной шкурки. Величина подачи абразивной шкурки равна длине образующей цилиндрической части обрабатываемой детали. Повышается износостойкость поверхности трения. 1 з.п. ф-лы, 3 ил.

1. Способ финишной обработки поверхности трения, включающий операцию формирования микрорельефа с углублениями и заполнение их антифрикционным материалом, отличающийся тем, что осуществляют формообразование углублений дискретного микрорельефа на цилиндрической поверхности трения детали вдавливанием обращенных к ней зерен рельефного слоя движущейся поступательно без скольжения абразивной шкурки, на которую надавливают вращающимся на неподвижной оси цилиндрическим роликом, установленным относительно детали с зазором, меньшим толщины рельефного слоя абразивной шкурки, причем величину подачи абразивной шкурки устанавливают равной длине образующей цилиндрической части обрабатываемой детали.

2. Способ по п. 1, отличающийся тем, что абразивную шкурку прикрепляют к плоской металлической пластине, причем длину абразивной шкурки устанавливают равной длине образующей цилиндрической части обрабатываемой детали.

| СПОСОБ ФОРМООБРАЗОВАНИЯ РЕГУЛЯРНОГО МИКРОРЕЛЬЕФА | 2002 |

|

RU2252131C2 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ТРЕНИЯ | 2000 |

|

RU2174904C1 |

| Способ финишной обработки гильз и цилиндров двигателей | 1987 |

|

SU1583262A1 |

| US 4995198 A1, 26.02.1991. | |||

Авторы

Даты

2020-08-05—Публикация

2020-02-03—Подача