Настоящая заявка испрашивает приоритет по китайской патентной заявке № 202310849449.4, поданной 11 июля 2023 года, полное содержание которой включено в настоящий документ посредством ссылки.

Область техники

Настоящая заявка относится к области техники рабочих машин и, в частности, к рабочей машине, а также способу управления ее подвесным оборудованием, устройству и контроллеру.

Уровень техники

Под рабочими машинами понимают машинное оборудование, используемое в строительстве, инженерных работах, горнодобывающей промышленности, сельском и лесном хозяйстве и др. В рабочих машинах грузоподъемного типа управление подвесным оборудованием очень важно, оно влияет на эффективность и безопасность работы. В настоящее время можно посредством обнаружения положения и контуров грузов и препятствий управлять процессом перемещения и укладки. Однако на практике существуют места, загроможденные большим количеством близко расположенных грузов, с разнородными препятствиями. В таких местах еще более важно точное управление подвесным оборудованием.

Техническая задача

Исходя из этого, для решения вышеуказанной технической задачи, необходимо обеспечить рабочую машину и способ управления ее подвесным оборудованием, устройство и контроллер, которые обеспечивают возможность управления подвесным оборудованием с высокой точностью.

Техническое решение

В первом аспекте вариант реализации настоящей заявки обеспечивает способ управления подвесным оборудованием рабочей машины, включающий:

в ходе управления перемещением указанного подвесного оборудования, определение первого расстояния между заданным контуром зоны замедления подвесного оборудования и препятствием и второго расстояния между заданным контуром центральной области подвесного оборудования и препятствием; при этом контур зоны замедления подвесного оборудования получают на основании первого установленного размера расширенного контура подвесного оборудования, а контур центральной области подвесного оборудования получают на основании второго установленного размера уменьшенного контура подвесного оборудования;

если первое расстояние больше или равно заданному пороговому значению расстояния, регулирование скорости перемещения подвесного оборудования на основании величины первого расстояния;

если первое расстояние меньше заданного порогового значения расстояния, регулирование скорости перемещения подвесного оборудования на основании величины второго расстояния.

В одном варианте осуществления определение первого расстояния между заданным контуром зоны замедления подвесного оборудования и препятствием и второго расстояния между заданным контуром центральной области подвесного оборудования и препятствием включает:

определение в ходе перемещения указанного подвесного оборудования в текущем направлении минимального расстояния от заданного контура зоны замедления подвесного оборудования до первого препятствия и получение указанного первого расстояния, при этом указанное первое препятствие представляет собой имеющееся препятствие, пересекающееся с контуром зоны замедления подвесного оборудования на пути текущего перемещения указанного подвесного оборудования; и

определение в ходе перемещения указанного подвесного оборудования в текущем направлении минимального расстояния от заданного контура центральной области подвесного оборудования до второго препятствия и получение указанного второго расстояния, при этом указанное второе препятствие представляет собой имеющееся препятствие, пересекающееся с контуром центральной области подвесного оборудования на пути текущего перемещения указанного подвесного оборудования.

В одном варианте осуществления определение первого расстояния между заданным контуром зоны замедления подвесного оборудования и препятствием и второго расстояния между заданным контуром центральной области подвесного оборудования и препятствием включает:

получение информации о местоположении, сгенерированной лазерной системой сканирования после сканирования указанных подвесного оборудования и препятствия;

на основании указанной информации о местоположении, определение первого расстояния между заданным контуром зоны замедления подвесного оборудования и препятствием и второго расстояния между заданным контуром центральной области подвесного оборудования и препятствием.

В одном варианте осуществления указанное регулирование скорости перемещения подвесного оборудования на основании величины первого расстояния включает:

регулирование скорости перемещения подвесного оборудования на основании интервала расстояний, в котором находится указанное первое расстояние;

указанное регулирование скорости перемещения подвесного оборудования на основании величины второго расстояния включает:

регулирование скорости перемещения подвесного оборудования на основании интервала расстояний, в котором находится указанное второе расстояние;

В одном варианте осуществления указанный первый установленный размер больше или равен точности обнаружения оборудования для обнаружения, и/или указанный второй установленный размер больше или равен точности обнаружения оборудования для обнаружения.

В одном варианте осуществления указанное заданное пороговое значение расстояния меньше или равно нулю.

В одном варианте осуществления указанный первый установленный размер больше или равен точности обнаружения оборудования для обнаружения, указанное заданное пороговое значение расстояния меньше нуля, а абсолютное значение указанного заданного порогового значения расстояния больше или равно сумме первого установленного размера и указанной точности обнаружения.

Во втором аспекте вариант реализации настоящей заявки также обеспечивает устройство управления подвесным оборудованием рабочей машины, содержащее:

модуль определения, используемый для определения, в ходе управления перемещением указанного подвесного оборудования, первого расстояния между заданным контуром зоны замедления подвесного оборудования и препятствием и второго расстояния между заданным контуром центральной области подвесного оборудования и препятствием; при этом контур зоны замедления подвесного оборудования получен на основании первого установленного размера расширенного контура подвесного оборудования, а контур центральной области подвесного оборудования получен на основании второго установленного размера уменьшенного контура подвесного оборудования;

первый модуль управления, используемый для регулирования, если первое расстояние больше или равно заданному пороговому значению расстояния, скорости перемещения подвесного оборудования на основании величины первого расстояния;

второй модуль управления, используемый для регулирования, если первое расстояние меньше заданного порогового значения расстояния, скорости перемещения подвесного оборудования на основании величины второго расстояния.

В третьем аспекте вариант реализации настоящей заявки также обеспечивает контроллер, содержащий запоминающее устройство и процессор, причем указанное запоминающее устройство хранит программу для вычислительного устройства, и указанная программа для вычислительного устройства при исполнении ее процессором осуществляет этапы способа управления подвесным оборудованием рабочей машины в соответствии с любым вариантом первого аспекта.

В четвертом аспекте вариант реализации настоящей заявки дополнительно обеспечивает строительную машину, содержащую:

корпус рабочей машины, содержащий подвесное оборудование; и

устройство управления подвесным оборудованием, как описано во втором аспекте, или контроллер, как описано в третьем аспекте.

Положительные эффекты

В рабочей машине и способе управления ее подвесным оборудованием, устройстве и контроллере, в ходе управления перемещением указанного подвесного оборудования, проводят определение первого расстояния между заданным контуром зоны замедления подвесного оборудования и препятствием и второго расстояния между заданным контуром центральной области подвесного оборудования и препятствием, и если первое расстояние больше или равно заданному пороговому значению расстояния, то на основании величины первого расстояния регулируют скорость перемещения подвесного оборудования, если первое расстояние меньше заданного порогового значения расстояния, то на основании величины второго расстояния регулируют скорость перемещения подвесного оборудования; при этом контур зоны замедления подвесного оборудования получен на основании первого установленного размера расширенного контура подвесного оборудования, а контур центральной области подвесного оборудования получен на основании второго установленного размера уменьшенного контура подвесного оборудования. Таким образом, при нахождении подвесного оборудования в различных рабочих состояниях соответственно скоростью перемещения подвесного оборудования можно управлять и ее можно регулировать в соответствии с первым расстоянием и вторым расстоянием, что позволяет точно управлять подвесным оборудованием для обеспечения безопасности процесса перемещения и укладки, а также повышения эффективность работы.

Краткое описание чертежей

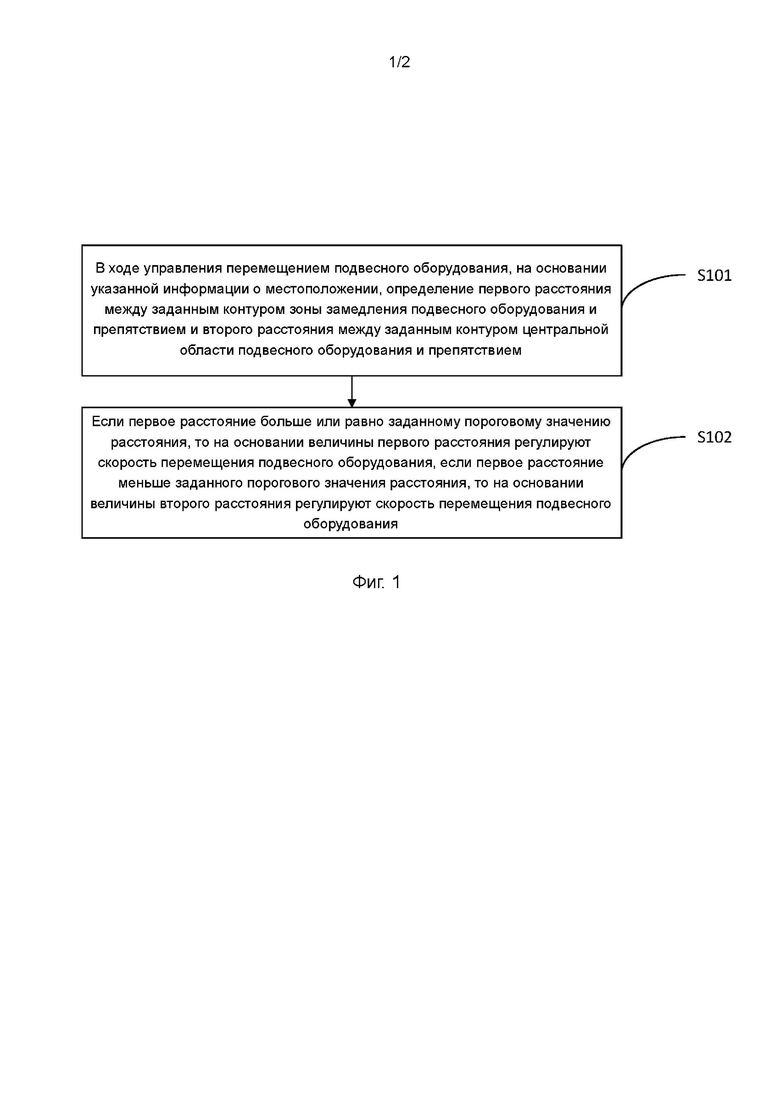

Фиг. 1 представляет собой блок-схему способа управления подвесным оборудованием рабочей машины в соответствии с вариантом реализации настоящей заявки;

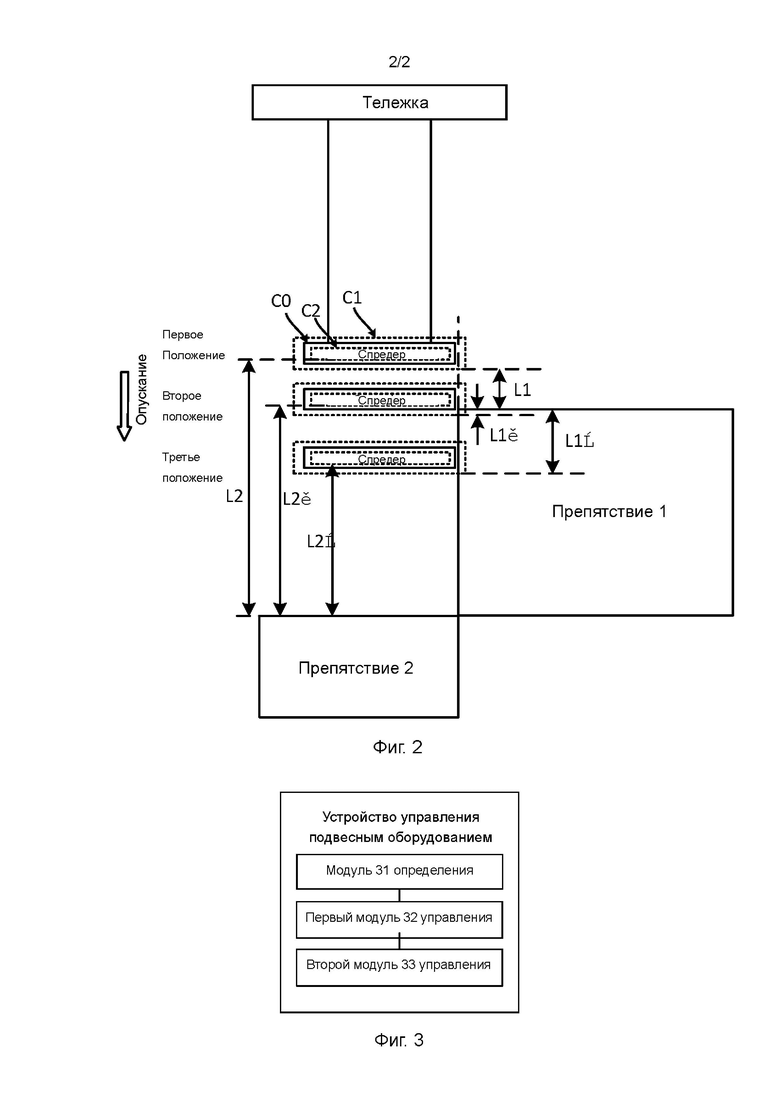

Фиг. 2 представляет собой принципиальную схему процесса управления подвесным оборудованием рабочей машины в соответствии с вариантом реализации настоящей заявки;

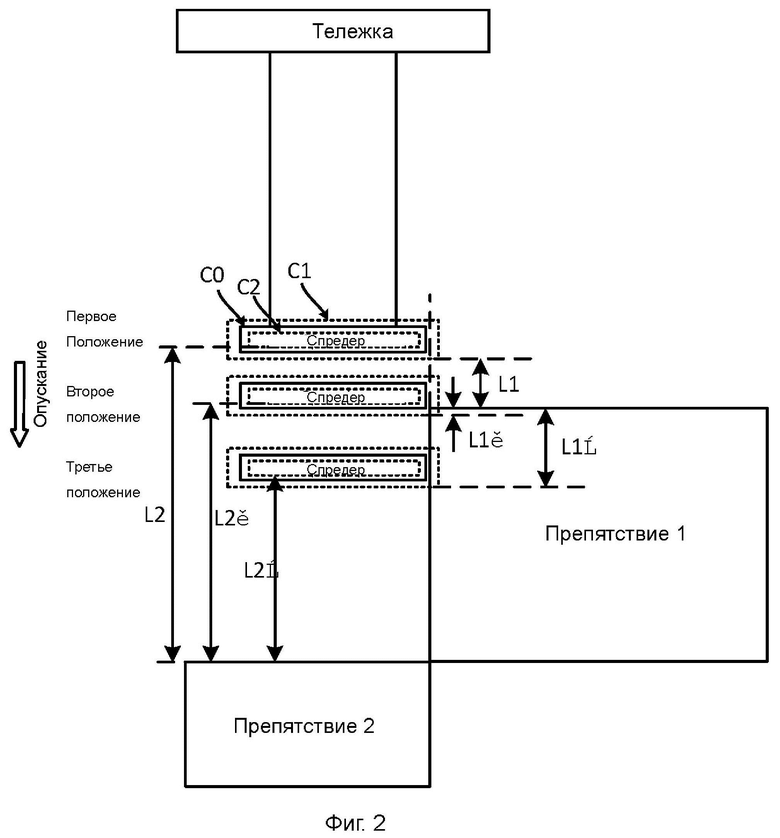

Фиг. 3 представляет собой структурную схему устройства управления подвесным оборудованием рабочей машины в соответствии с вариантом реализации настоящей заявки.

Варианты осуществления настоящего изобретения

Чтобы сделать цель, технические решения и преимущества настоящей заявки более ясными, ниже приведено дополнительное подробное описание настоящей заявки в сочетании с прилагаемыми чертежами и вариантами осуществления. Следует понимать, что конкретные варианты осуществления, описанные в настоящем документе, предназначены только для целей толкования настоящей заявки и не предназначены для ограничения настоящей заявки.

Обзор заявки

В рабочем процессе перемещения и укладки грузов с использованием рабочей машины необходимо точно управлять направлением и скоростью перемещения подвесного оборудования, чтобы избежать столкновения подвесного оборудования с грузами или препятствиями. Особенно в местах, загроможденных большим количеством близко расположенных грузов, с разнородными препятствиями, управление точностью подвесного оборудования еще более важно.

При взятом в качестве примера береговом мостовом кране в существующем решении в большинстве случаев посредством системы сканирования судов проводятся измерения местонахождения с помощью сканирования корпуса судна и контуров находящихся на судне контейнеров для последующего ведения безопасной работы тележки и подвесного оборудования (спредера) во избежание столкновений. В частности, в процессе управления перемещением тележки и спредера расстояние между спредером и препятствием непрерывно вычисляется, и когда расстояние между спредером и препятствием уменьшается до конкретного значения, скорость движения тележки и спредера ограничивается, то есть управляют спредером для работы с меньшей скоростью для получения большего количества времени для обнаружения вероятности столкновения при продолжении движения, а также, при обнаружении вероятности столкновения, более своевременной корректировки состояния перемещения спредера.

Однако в практическом применении авторы настоящего изобретения обнаружили, что таких ситуациях, как работа в трюме или работа с близко расположенными рядами ящиков, из-за плотного нагромождения контейнеров и расположенного вокруг корпуса судна расстояние до препятствий сравнительно невелико, поэтому существует необоснованная ситуация с ограничением скорости, приводящая к снижению эффективности работы.

В ответ на вышеуказанные проблемы в настоящей заявке предложено решение, обеспечивающее возможность более точного управления подвесным оборудованием не только для предотвращения столкновений между подвесным оборудованием и препятствиями, но и для предотвращения необоснованных ограничений скорости, которые влияют на эффективность работы. Ниже приведено неограничивающее описание конкретных вариантов реализации в качестве иллюстративных вариантов реализации изобретения.

Приведенный в качестве примера способ

См. фиг. 1, представляющую собой блок-схему способа управления подвесным оборудованием рабочей машины в соответствии с вариантом реализации настоящей заявки. Этот способ используется для управления движением подвесного оборудования рабочей машины во время перемещения и укладки грузов, чтобы предотвращать столкновения и обеспечивать высокую эффективность работы. Способ может быть выполнен контроллером, который может быть предусмотрен на рабочей машине, и он может быть тем же контроллерным устройством, что и главный контроллер рабочей машины, и может быть контроллерным устройством, независимым от главного контроллера рабочей машины. Более конкретно, это может быть, например, программируемый логический контроллер (ПЛК).

Как показано на фиг. 1, способ, в частности, включает следующие этапы:

этап S101: в ходе управления перемещением подвесного оборудования, на основании указанной информации о местоположении, определение первого расстояния между заданным контуром зоны замедления подвесного оборудования и препятствием и второго расстояния между заданным контуром центральной области подвесного оборудования и препятствием. При этом контур зоны замедления подвесного оборудования получают на основании первого установленного размера расширенного контура подвесного оборудования, а контур центральной области подвесного оборудования получают на основании второго установленного размера уменьшенного контура подвесного оборудования.

Прежде всего следует отметить, что в этом варианте реализации под препятствиями понимаются все объекты, которые могут столкнуться с подвесным оборудованием во время перемещения и укладки грузов, включая, но без ограничения, штабелированные контейнеры и корпус судна в случае работы по перемещению и укладке грузов береговым мостовым краном, взятом в качестве примера.

Кроме того, поскольку оборудование для обнаружения положения и расстояния между подвесным оборудованием и препятствием неизбежно имеет ошибки обнаружения, для повышения безопасности и лучшего предотвращения столкновений между подвесным оборудованием и препятствием, как показано на фиг. 2, в данном варианте реализации на основе контура C0 подвесного оборудования (спредера) заранее устанавливается расширенный контур C1 зоны замедления спредера с первым установленным размером, чтобы при вычислении расстояния между спредером и препятствием вместо контура C0 корпуса спредера использовался контур C1 зоны замедления спредера, что эквивалентно резервированию определенного безопасного пространства, чтобы лучше избежать столкновений. При этом конкретное значение первого установленного размера может быть установлено в соответствии с фактическими потребностями. Для лучшего повышения безопасности рекомендуется, чтобы конкретное значение первого установленного размера было больше или равно точности обнаружения оборудования для обнаружения, например, оно может быть в 1,2~1,5 раза больше точности обнаружения. Например, если погрешность точности обнаружения оборудования для обнаружения составляет ± 10 см, то точность обнаружения составляет 20 см, соответственно, первый установленный размер может составлять приблизительно 30 см. При этом под оборудованием для обнаружения понимается оборудование, которое обнаруживает информацию о местоположении подвесного оборудования и препятствия или информацию о расстоянии между ними, например, система сканирования судов.

В то же время считается, что при определении возможности возникновения столкновения с использованием замены контура C0 корпуса спредера контуром C1 зоны замедления спредера может произойти ошибка, поэтому при управлении скоростью на этой основе может возникнуть ситуация с необоснованным ограничением скорости, которое повлияет на эффективность работы. Поэтому в данном варианте реализации, как показано на фиг. 2, в данном варианте реализации на основе контура C0 подвесного оборудования (спредера) также заранее устанавливается уменьшенный контур C2 центральной области подвесного оборудования спредера с вторым установленным размером, чтобы при вычислении расстояния между подвесным оборудованием и препятствием вместо контура C0 корпуса подвесного оборудования использовался контур C2 зоны замедления подвесного оборудования, чтобы избежать необоснованного ограничения скорости, приводящего к снижению рабочей эффективности. При этом конкретное значение второго установленного размера также может быть установлено в соответствии с фактическими потребностями. В целом, для снижения влияния погрешности обнаружения рекомендуется, чтобы конкретное значение первого установленного размера было больше или равно точности обнаружения оборудования для обнаружения, например, оно может быть в 1,2~1,5 раза больше точности обнаружения. Например, если точность обнаружения оборудования для обнаружения составляет 20 см, соответственно, второй установленный размер может составлять приблизительно 30 см.

Кроме того, в некоторых вариантах реализации на этапе S101 этап определения первого расстояния между заданным контуром зоны замедления подвесного оборудования и препятствием и второго расстояния между заданным контуром центральной области подвесного оборудования и препятствием в частности включает: определение в ходе перемещения подвесного оборудования в текущем направлении минимального расстояния от заданного контура зоны замедления подвесного оборудования до первого препятствия и получение первого расстояния, при этом первое препятствие представляет собой имеющееся препятствие, пересекающееся с контуром зоны замедления подвесного оборудования на пути текущего перемещения подвесного оборудования; а также определение в ходе перемещения подвесного оборудования в текущем направлении минимального расстояния от заданного контура центральной области подвесного оборудования до второго препятствия и получение второго расстояния, при этом второе препятствие представляет собой имеющееся препятствие, пересекающееся с контуром центральной области подвесного оборудования на пути текущего перемещения подвесного оборудования.

В частности, поскольку одной из целей настоящего изобретения является предотвращение столкновения подвесного оборудования с препятствием, при вычислении первого расстояния от контура зоны замедления подвесного оборудования до препятствия за основу взято пересечение первого препятствия с контуром зоны замедления подвесного оборудования на пути текущего перемещения указанного подвесного оборудования. При этом под первым препятствием понимается препятствие, которое при продолжении перемещения подвесного оборудования в текущем направлении может в конечном итоге пересечься с контуром зоны замедления подвесного оборудования, иными словами, может «столкнуться» с контуром зоны замедления подвесного оборудования. Принимая ситуацию, показанную на фиг. 2 в качестве примера, предполагая, что спредер продолжает опускаться, контур зоны замедления спредера в конечном итоге «столкнется» с правым препятствием 1 и нижним препятствием 2, в этой ситуации правое препятствие 1 и нижнее препятствие 2 являются частью первого препятствия. Исходя из этого, в текущем направлении движения спредера может быть вычислено минимальное расстояние от контура зоны замедления спредера до первого препятствия для получения первого расстояния. В ситуации, показанной на фиг. 2, поскольку расстояние между препятствием справа (препятствие 1) и контуром зоны замедления подвесного оборудования меньше (относительно нижнего препятствия 2), первое расстояние соответствует расстоянию между контуром зоны замедления подвесного оборудования и правым препятствием 1.

Следует отметить, что для облегчения практического применения при вычислении первого расстояния в некоторых вариантах осуществления может быть возможным вычисление расстояния между двумя внешними сторонами, которыми при движении подвесного оборудования в текущем направлении контур зоны замедления подвесного оборудования и первое препятствие могут соприкоснуться. Например, в ситуации, показанной на фиг. 2, в процессе опускания подвесного оборудования нижняя внешняя сторона контура зоны замедления подвесного оборудования может соприкоснуться с верхней внешней стороной правого препятствия 1. Следовательно, первое расстояние может быть расстоянием между нижней внешней стороной контура зоны замедления подвесного оборудования и верхней внешней стороной правого препятствия 1, например, расстоянием L1, когда подвесное оборудование на фиг. 2 находится в первом положении.

Кроме того, следует отметить, что на фиг. 2 для удобства иллюстрации виды сбоку подвесного оборудования и препятствий являются прямоугольными, но на практике подвесное оборудование и препятствия могут иметь неправильную форму. Поэтому на практике можно вычислять расстояния между пересечениями различных частей подвесного оборудования и первого препятствия и определять наименьшее значение в качестве первого расстояния. Также следует понимать, что на фиг. 2 для удобства иллюстрации контура зоны замедления подвесного оборудования и контура центральной области подвесного оборудования размеры соответствующих частей и соотношение размеров относительно контура подвесного оборудования скорректированы. На практике размеры соответствующих частей и пропорции не обязательно совпадают с фиг. 2.

Кроме того, как и в описанном выше варианте реализации, под вторым препятствием понимается препятствие, которое при продолжении перемещения подвесного оборудования в текущем направлении может в конечном итоге пересечься с контуром центральной оббласти подвесного оборудования, иными словами, может «столкнуться» с контуром центральной области подвесного оборудования. Принимая ситуацию, показанную на фиг. 2 в качестве примера, вторым препятствием является нижнее препятствие 2, а правое препятствие 1 не является вторым препятствием. Исходя из этого, в текущем направлении движения спредера может быть вычислено минимальное расстояние от контура центральной области спредера до второго препятствия для получения второго расстояния. В ситуации, показанной на фиг. 2, второе расстояние соответствует, например, расстоянию L2 между контуром центральной области подвесного оборудования и нижним препятствием 2, когда подвесное оборудование находится в первом положении.

Кроме того, в некоторых вариантах реализации конкретный этап определения первого расстояния и второго расстояния на этапе S101 может включать: получение информации о местоположении, сгенерированной лазерной сканирующей системой после сканирования подвесного оборудования и препятствий; на основании информации о местоположении, определение первого расстояния между заданным контуром зоны замедления подвесного оборудования и препятствием и второго расстояния между заданным контуром центральной области подвесного оборудования и препятствием.

В частности, на практике, на примере берегового мостового крана, лазерное устройство сканирования, такое как система сканирования судов, может быть использовано для сканирования контура спредера и препятствия для получения большого количества данных облака точек, тем самым генерируя информацию о положении спредера и препятствия, то есть определяя фактическое положение спредера и препятствия. На этой основе вычисляют первое расстояние между контуром зоны замедления спредера и препятствием и второе расстояние между контуром центральной области спредера и препятствием.

Кроме того, на примере берегового мостового крана, направление движения подвесного оборудования включает в себя горизонтальное направление и вертикальное направление, в частности, управление перемещением подвесного оборудования в горизонтальном направлении осуществляется путем управления движением тележки вперед и назад, а управление перемещением подвесного оборудования в вертикальном направлении осуществляется путем управления подъемом и опусканием подвесного оборудования. Исходя из этого, в некоторых вариантах реализации можно предварительно установить конкретное направление движения в качестве положительного направления. Например, можно установить перемещение тележки вперед с точи зрения оператора в качестве положительного направления в горизонтальном направлении, а опускание подвесного оборудования - в качестве положительного направления в вертикальном направлении. Это упрощает хранение данных и выполнение фактических расчетов.

Этап S102: если первое расстояние больше или равно заданному пороговому значению расстояния, то на основании величины первого расстояния регулируют скорость перемещения подвесного оборудования, если первое расстояние меньше заданного порогового значения расстояния, то на основании величины второго расстояния регулируют скорость перемещения подвесного оборудования; при этом скорость движения подвесного оборудования положительно коррелирует с первым расстоянием и положительно коррелирует со вторым расстоянием.

В частности, согласно фиг. 2, можно видеть, что, поскольку размер контура центральной области подвесного оборудования меньше размера контура зоны замедления подвесного оборудования, то, если предположить, что существует возможность столкновения, контур зоны замедления подвесного оборудования обязательно "столкнется" с препятствием раньше контура центральной области подвесного оборудования. Поэтому если первое расстояние больше или равно заданному пороговому значению расстояния, то скорость перемещения подвесного оборудования регулируют преимущественно на основании величины первого расстояния, так что по мере уменьшения первого расстояния между контуром зоны замедления подвесного оборудования и препятствием скорость движения подвесного оборудования уменьшается, чтобы лучше гарантировать, что подвесное оборудование не столкнется с препятствием, которое находится ближе к контуру зоны замедления подвесного оборудования. Когда первое расстояние меньше заданного порогового значения расстояния, то есть первое расстояние мало, это означает, что можно определить, что подвесное оборудование не может столкнуться с препятствиями, которые находятся вблизи контура зоны замедления подвесного оборудования, и поэтому в это время можно регулировать скорость движения подвесного оборудования на основании величины второго расстояния. Таким образом, благодаря относительно большому значению второго расстояния можно уменьшить ограничение скорости подвесного оборудования до определенной степени, повысить скорость перемещения подвесного оборудования и повысить эффективность работы подвесного оборудования.

При этом в некоторых вариантах реализации заданное пороговое значение расстояния меньше или равно нулю. В частности, когда первое расстояние уменьшается до нуля, это указывает на то, что контур зоны замедления подвесного оборудования пересекается с препятствием. В этом случае, если подвесное оборудование фактически не соприкасается с препятствием, оно все равно не соприкоснется с ним при продолжении опускания. Таким образом, можно ограничить скорость перемещения подвесного оборудования на основании величины второго расстояния.

Для дополнительного обеспечения безопасности в одном варианте реализации абсолютное значение заданного порогового значения расстояния больше или равно сумме первого установленного размера и точности обнаружения оборудования для обнаружения. Например, предположим, что точность обнаружения оборудования для обнаружения составляет 20 см. Первый установленный размер составляет 30 см, заданное пороговое значение расстояния может составлять 50 см или более. Таким образом, можно лучше избегать влияния погрешностей обнаружения и лучше обеспечивать безопасность.

Кроме того, в некоторых вариантах осуществления при регулировке скорости перемещения подвесного оборудования на основе величины первого расстояния можно управлять скоростью перемещения подвесного оборудования так, чтобы она была положительно коррелирована с величиной первого расстояния, то есть, чем меньше первое расстояние, тем меньше скорость перемещения подвесного оборудования, тем самым в большей степени способствуя своевременному управлению подвесным оборудованием. Аналогично, при регулировке скорости перемещения подвесного оборудования на основе величины второго расстояния также можно управлять скоростью перемещения подвесного оборудования так, чтобы она была положительно коррелирована с величиной второго расстояния, то есть, чем меньше второе расстояние, тем меньше скорость перемещения подвесного оборудования.

В некоторых вариантах реализации регулирование скорости перемещения подвесного оборудования на основании величины первого расстояния на этапе S102, в частности, включает: регулирование скорости перемещения подвесного оборудования на основании диапазона расстояний, в котором находится первое расстояние; при этом регулирование скорости перемещения подвесного оборудования на основании величины второго расстояния на этапе S102 включает: регулирование скорости перемещения подвесного оборудования на основании интервала расстояний, в котором находится второе расстояние;

В частности, при фактической работе управляющее оборудование за каждый промежуток времени определяет первое расстояние и второе расстояние, как правило, на миллиметровом уровне. В течение этого промежутка времени фактическое расстояние перемещения подвесного оборудования очень мало, что намного меньше максимального рабочего диапазона подвесного оборудования. Следовательно, если скорость подвесного оборудования соответствующим образом регулируется после каждого определения первого расстояния и второго расстояния, количество регулировок в течение всего процесса будет очень большим, то есть процесс регулировки будет очень громоздким. Исходя из этого, в этом варианте реализации можно заранее выделить множество интервалов расстояния и установить ограничение скорости, соответствующее каждому интервалу расстояния. Когда первое расстояние (или второе расстояние) находится в пределах соответствующего интервала расстояния, скорость перемещения подвесного оборудования ограничена ограничением скорости, соответствующим указанному интервалу расстояния, что позволяет эффективно сократить количество регулировок и не влияет на безопасность управления подвесным оборудованием.

Например, в некоторых вариантах реализации установленные интервалы расстояний составляют (- ∞, 3), [3, 4), [4, 5) … [8, 9), [9, 10), [10, 11) и [11, + ∞), в м (метрах), и когда фактическое расстояние составляет [11, + ∞), ограничение скорости не выполняется, когда фактическое расстояние составляет [10, 11), ограничение скорости составляет 90% от максимальной скорости, когда фактическое расстояние составляет [9, 10), ограничение скорости составляет 80% от максимальной скорости и так далее. Таким образом, на основе возможности ограничения скорости подвесного оборудования в соответствии с фактическим расстоянием между подвесным оборудованием и препятствием можно уменьшить количество (частоту) регулировок скорости и избежать слишком частых регулировок.

Чтобы лучше понять предложенное в настоящей заявке, полный процесс управления опусканием подвесного оборудования подробно описан со ссылкой на фиг. 2.

Как показано на фиг. 2, когда спредер находится в первом положении, первое расстояние от контура зоны замедления спредера до ближайшего препятствия составляет L1, а второе расстояние от контура центральной области спредера до ближайшего препятствия составляет L2, и оба значения L1 и L2 являются положительными. По мере того, как спредер продолжает опускаться, первое расстояние и второе расстояние постепенно уменьшаются от L1 и L2, соответственно. Чтобы лучше избежать столкновений, в ходе указанного процесса периодически определяют, меньше или равно ли первое расстояние некоторой пороговой величине. Когда первое расстояние меньше или равно указанной пороговой величине, начинают периодически управлять скоростью опускания спредера для ее постепенного уменьшения (ограничение скорости) в соответствии со значением первого расстояния в реальном времени.

До тех пор, пока спредер не спустится во второе положение, первое расстояние уменьшается от L1 до L1′, и поскольку нижняя внешняя сторона контура зоны замедления спредера расположена ниже верхней внешней стороны правого препятствия 1, значение L1′ является отрицательным; в то время как второе расстояние изменяется от L2 до L2′, и значение L2′ все еще является положительным. Согласно фиг. 2, видно, что в это время, хотя контур зоны замедления спредера пересекается с правым препятствием 1, спредер фактически не сталкивается с препятствием 1. То есть, правое препятствие 1 фактически не влияет на спуск спредера, поэтому можно считать, что в это время первое расстояние меньше заданного порогового значения расстояния (в этом примере заданное пороговое значение расстояния является отрицательным), и скорость спуска спредера больше не может быть отрегулирована на основании первого расстояния, а можно перейти к регулированию скорости опускания спредера на основании второго расстояния. При опускании из второго положения, поскольку второе расстояние L2' велико, то есть спредер все еще находится далеко от нижнего препятствия 2, можно больше не ограничивать скорость опускания спредера, а управлять спредером для быстрого опускания с большой скоростью, тем самым сокращая время опускания спредера в целевое положение и повышая эффективность.

Когда спредер опускается в третье положение, первое расстояние изменяется с L1′ на L1″, и значение L1″ является отрицательным, второе расстояние изменяется на L2″, значение L2″ по-прежнему является положительным, и поскольку L2″ все еще велико, продолжается управление спредером для его опускания с большой скоростью (без ограничения скорости). По мере того, как спредер продолжает опускаться, L2″ постепенно уменьшается. Чтобы лучше избежать столкновений, в ходе указанного процесса периодически определяют, меньше или равно ли второе расстояние соответствующему пороговому значению. Когда второе расстояние меньше или равно соответствующему пороговому значению, начинают управлять скоростью опускания спредера для постепенного уменьшения (ограничение скорости) на основе значения второго расстояния в реальном времени, пока спредер не опустится в целевое положение. Затем управляют спредером для прекращения опускания.

Можно видеть, что с помощью вышеуказанного предложения настоящей заявки можно точно контролировать перемещение подвесного оборудования, тем самым обеспечивая безопасность во время процесса перемещения и укладки грузов и обеспечивая высокую эффективность работы.

Следует понимать, что, хотя на фиг. 2 и в вышеуказанных вариантах реализации в качестве примера проиллюстрировано опускание подвесного оборудования, это не следует рассматривать как ограничение настоящей заявки. Фактически, предложение настоящей заявки также может быть применено к ситуациям, в которых подвесным оборудованием управляют для перемещения в других направлениях (например, движение вперед и назад). Их принципы совпадают с решениями вышеизложенных вариантов реализации, поэтому различные ситуации здесь объясняться не будут.

Приведенное в качестве примера устройство

В одном варианте реализации настоящей заявки, как показано на фиг. 3, предложено устройство управления подвесным оборудованием рабочей машины, содержащее: модуль 31 определения, первый модуль 32 управления и второй модуль 33 управления; причем:

модуль 31 определения используется для определения, в ходе управления перемещением подвесного оборудования, первого расстояния между заданным контуром зоны замедления подвесного оборудования и препятствием и второго расстояния между заданным контуром центральной области подвесного оборудования и препятствием; при этом контур зоны замедления подвесного оборудования получен на основании первого установленного размера расширенного контура подвесного оборудования, а контур центральной области подвесного оборудования получен на основании второго установленного размера уменьшенного контура подвесного оборудования;

первый модуль 32 управления используется для регулирования, если первое расстояние больше или равно заданному пороговому значению расстояния, скорости перемещения подвесного оборудования на основании величины первого расстояния;

второй модуль 33 управления используется для регулирования, если первое расстояние меньше заданного порогового значения расстояния, скорости перемещения подвесного оборудования на основании величины второго расстояния.

В одном варианте реализации изобретения, как показано на фиг. 3, модуль 31 определения в частности используется для: определения в ходе перемещения подвесного оборудования в текущем направлении минимального расстояния от заданного контура зоны замедления подвесного оборудования до первого препятствия и получения первого расстояния, при этом первое препятствие представляет собой имеющееся препятствие, пересекающееся с контуром зоны замедления подвесного оборудования на пути текущего перемещения подвесного оборудования; а также определения в ходе перемещения подвесного оборудования в текущем направлении минимального расстояния от заданного контура центральной области подвесного оборудования до второго препятствия и получения второго расстояния, при этом второе препятствие представляет собой имеющееся препятствие, пересекающееся с контуром центральной области подвесного оборудования на пути текущего перемещения подвесного оборудования.

В одном варианте реализации изобретения модуль 31 определения в частности используется для: получения информации о местоположении, сгенерированной лазерной системой сканирования после сканирования подвесного оборудования и препятствий; на основании информации о местоположении, определения первого расстояния между заданным контуром зоны замедления подвесного оборудования и препятствием и второго расстояния между заданным контуром центральной области подвесного оборудования и препятствием.

В одном варианте реализации изобретения первый модуль 32 управления в частности используется для: регулирования скорости перемещения подвесного оборудования на основании интервала расстояний, в котором находится первое расстояние; второй модуль 33 управления в частности используется для: регулирования скорости перемещения подвесного оборудования на основании интервала расстояний, в котором находится второе расстояние.

В одном варианте осуществления указанный первый установленный размер больше или равен точности обнаружения оборудования для обнаружения, и/или указанный второй установленный размер больше или равен точности обнаружения оборудования для обнаружения.

В одном варианте реализации заданное пороговое значение расстояния меньше или равно нулю.

В одном варианте осуществления первый установленный размер больше или равен точности обнаружения оборудования для обнаружения, заданное пороговое значение расстояния меньше нуля, а абсолютное значение заданного порогового значения расстояния больше или равно сумме первого установленного размера и точности обнаружения.

Конкретные ограничения на устройство управления подвесным оборудованием рабочей машины можно найти в описанных выше ограничениях на способ управления подвесным оборудованием рабочей машины, и здесь они повторяться не будут. Различные модули в устройстве управления подвесным оборудованием вышеупомянутой рабочей машины могут быть реализованы полностью или частично с помощью программного обеспечения, аппаратных средств и их комбинаций. Каждый из вышеперечисленных модулей может быть в аппаратной форме встроен в процессор вычислительного устройства или быть независимым от него, а также может храниться в запоминающем устройстве вычислительного устройства в программной форме, чтобы вызываться процессором для выполнения операций, соответствующих каждому из вышеперечисленных модулей.

Приведенный в качестве примера контроллер

В одном варианте реализации настоящей заявки обеспечен контроллер, содержащий запоминающее устройство и процессор, причем указанное запоминающее устройство хранит программу для вычислительного устройства, и указанная программа для вычислительного устройства при исполнении ее процессором осуществляет этапы способа управления подвесным оборудованием рабочей машины в соответствии с любым из приведенных выше в качестве примера вариантов реализации.

Приведенная в качестве примера рабочая машина

В одном варианте реализации настоящей заявки предложена рабочая машина, содержащая: Корпус рабочей машины и устройство управления подвесным оборудованием или контроллер, описанные в предыдущих вариантах реализации. при этом корпус рабочей машины содержит подвесное оборудование.

Приведенные в качестве примера компьютерный программный продукт и компьютерочитаемый носитель для хранения данных

В одном варианте реализации настоящей заявки обеспечен компьютерочитаемый программный продукт, содержащий компьютерные программные инструкции, которые при исполнении их процессором побуждают процессор осуществлять этапы способа управления подвесным оборудованием рабочей машины в соответствии с различными вариантами реализации настоящей заявки, описанными в вышеописанном разделе настоящего описания, посвященном приведенному в качестве примера способу.

Компьютерный программный продукт может быть написан на любой комбинации одного или нескольких языков программирования для написания программного кода для выполнения операций согласно вариантам реализации настоящей заявки. Программный код может выполняться полностью на устройстве или как автономный программный пакет.

В одном варианте реализации изобретения предложен компьютерочитаемый носитель для хранения данных, содержащий сохраненную на нем программу для вычислительной машины, которая при исполнении процессором реализует различные этапы способа управления подвесным оборудованием рабочей машины, проиллюстрированные в приведенных выше примерах вариантов реализации частей способа.

Специалисту в данной области будет понятно, что осуществление всех или части процессов в способах вышеуказанных воплощений возможно с помощью программы для вычислительного устройства, инструктирующей соответствующее оборудование, причем указанная программа для вычислительного устройства хранится на энергонезависимом компьютерочитаемом носителе для хранения данных, и при исполнении указанной программы для вычислительного устройства могут быть включены процедуры, описанные выше в отношении осуществления каждого из вышеуказанных примеров осуществления способа. При этом любая ссылка на память, запоминающее устройство, базы данных или другие носители, используемые в вариантах осуществления, представленных в настоящем документе, может включать энергонезависимую и/или энергозависимую память. Энергонезависимая память может включать в себя постоянное запоминающее устройство (ПЗУ) и т.д. Энергозависимая память может включать в себя память с произвольным доступом (RAM) или внешнюю кэш-память.

Приведенное выше описание является только альтернативным вариантом осуществления настоящей заявки и не ограничивает объем патентной заявки. Любые эквивалентные структурные изменения, внесенные с использованием описания и чертежей настоящей заявки, или прямые/косвенные заявки в других смежных технических областях, включены в объем патентной защиты настоящей заявки в соответствии с концепцией изобретения по настоящей заявке.

Изобретение относится к рабочим машинам. В способе управления подвесным оборудованием рабочей машины, в ходе управления перемещением подвесного оборудования, определяют первое расстояние между заданным контуром зоны замедления подвесного оборудования и препятствием и второе расстояние между заданным контуром центральной области подвесного оборудования и препятствием. Контур зоны замедления подвесного оборудования получают на основании первого установленного размера расширенного контура подвесного оборудования. Контур центральной области подвесного оборудования получают на основании второго установленного размера уменьшенного контура подвесного оборудования. Если первое расстояние больше или равно заданному пороговому значению расстояния, регулируют скорость перемещения подвесного оборудования на основании величины первого расстояния. Если первое расстояние меньше заданного порогового значения расстояния, регулируют скорость перемещения подвесного оборудования на основании величины второго расстояния. Повышается точность управления подвесным оборудованием. 4 н. и 6 з.п. ф-лы, 3 ил.

1. Способ управления подвесным оборудованием рабочей машины, причем способ управления подвесным оборудованием включает:

в ходе управления перемещением указанного подвесного оборудования, определение первого расстояния между заданным контуром зоны замедления подвесного оборудования и препятствием и второго расстояния между заданным контуром центральной области подвесного оборудования и препятствием; при этом контур зоны замедления подвесного оборудования получают на основании первого установленного размера расширенного контура подвесного оборудования, а контур центральной области подвесного оборудования получают на основании второго установленного размера уменьшенного контура подвесного оборудования;

если первое расстояние больше или равно заданному пороговому значению расстояния, регулирование скорости перемещения подвесного оборудования на основании величины первого расстояния;

если первое расстояние меньше заданного порогового значения расстояния, регулирование скорости перемещения подвесного оборудования на основании величины второго расстояния.

2. Способ управления подвесным оборудованием по п. 1, согласно которому определение первого расстояния между заданным контуром зоны замедления подвесного оборудования и препятствием и второго расстояния между заданным контуром центральной области подвесного оборудования и препятствием включает:

определение в ходе перемещения указанного подвесного оборудования в текущем направлении минимального расстояния от заданного контура зоны замедления подвесного оборудования до первого препятствия и получение указанного первого расстояния, при этом указанное первое препятствие представляет собой имеющееся препятствие, пересекающееся с контуром зоны замедления подвесного оборудования на пути текущего перемещения указанного подвесного оборудования; и

определение в ходе перемещения указанного подвесного оборудования в текущем направлении минимального расстояния от заданного контура центральной области подвесного оборудования до второго препятствия и получение указанного второго расстояния, при этом указанное второе препятствие представляет собой имеющееся препятствие, пересекающееся с контуром центральной области подвесного оборудования на пути текущего перемещения указанного подвесного оборудования.

3. Способ управления подвесным оборудованием по п. 1 или 2, в котором определение первого расстояния между заданным контуром зоны замедления подвесного оборудования и препятствием и второго расстояния между заданным контуром центральной области подвесного оборудования и препятствием включает:

получение информации о местоположении, сгенерированной лазерной системой сканирования после сканирования указанных подвесного оборудования и препятствия;

на основании указанной информации о местоположении, определение первого расстояния между заданным контуром зоны замедления подвесного оборудования и препятствием и второго расстояния между заданным контуром центральной области подвесного оборудования и препятствием.

4. Способ управления подвесным оборудованием по любому из пп. 1-3, согласно которому регулирование скорости перемещения подвесного оборудования на основании величины первого расстояния включает:

регулирование скорости перемещения подвесного оборудования на основании интервала расстояний, в котором находится указанное первое расстояние;

указанное регулирование скорости перемещения подвесного оборудования на основании величины второго расстояния включает:

регулирование скорости перемещения подвесного оборудования на основании интервала расстояний, в котором находится указанное второе расстояние.

5. Способ управления подвесным оборудованием по любому из пп. 1-4, согласно которому первый установленный размер больше или равен точности обнаружения оборудования для обнаружения, и/или указанный второй установленный размер больше или равен точности обнаружения оборудования для обнаружения.

6. Способ управления подвесным оборудованием по любому из пп. 1-5, согласно которому указанное заданное пороговое значение расстояния меньше или равно нулю.

7. Способ управления подвесным оборудованием по любому из пп. 1-6, согласно которому указанный первый установленный размер больше или равен точности обнаружения оборудования для обнаружения, указанное заданное пороговое значение расстояния меньше нуля, а абсолютное значение указанного заданного порогового значения расстояния больше или равно сумме первого установленного размера и указанной точности обнаружения.

8. Устройство управления подвесным оборудованием рабочей машины, содержащее:

модуль определения, используемый для определения, в ходе управления перемещением указанного подвесного оборудования, первого расстояния между заданным контуром зоны замедления подвесного оборудования и препятствием и второго расстояния между заданным контуром центральной области подвесного оборудования и препятствием; при этом контур зоны замедления подвесного оборудования получен на основании первого установленного размера расширенного контура подвесного оборудования, а контур центральной области подвесного оборудования получен на основании второго установленного размера уменьшенного контура подвесного оборудования;

первый модуль управления, используемый для регулирования, если первое расстояние больше или равно заданному пороговому значению расстояния, скорости перемещения подвесного оборудования на основании величины первого расстояния;

второй модуль управления, используемый для регулирования, если первое расстояние меньше заданного порогового значения расстояния, скорости перемещения подвесного оборудования на основании величины второго расстояния.

9. Контроллер, содержащий запоминающее устройство и процессор, причем указанное запоминающее устройство хранит программу для вычислительного устройства, при этом указанная программа для вычислительного устройства при исполнении ее процессором осуществляет этапы способа управления подвесным оборудованием рабочей машины по любому из пп. 1-7.

10. Рабочая машина, содержащая:

корпус рабочей машины, содержащий подвесное оборудование; и

устройство управления подвесным оборудованием по п. 8 или контроллер по п. 9.

| СПОСОБ ОБЕСПЕЧЕНИЯ ОПОВЕЩЕНИЯ | 2016 |

|

RU2720541C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МЕСТОПОЛОЖЕНИЯ КОПАЮЩЕГО ПРИСПОСОБЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ОПРЕДЕЛЕНИЯ МЕСТОПОЛОЖЕНИЯ РАБОЧЕЙ МАШИНЫ НА РАБОЧЕЙ ПЛОЩАДКЕ (ВАРИАНТЫ) | 1995 |

|

RU2134329C1 |

| СЕЛЬСКОХОЗЯЙСТВЕННАЯ РАБОЧАЯ МАШИНА С УСТРОЙСТВОМ ДЕТЕКТИРОВАНИЯ ОКРУЖАЮЩЕГО ПРОСТРАНСТВА | 2016 |

|

RU2731733C2 |

| СПОСОБ УПРАВЛЕНИЯ ПОДЪЕМНЫМ КРАНОМ | 2012 |

|

RU2574047C2 |

| Регулирующий клапан | 1958 |

|

SU124256A1 |

| Прибор для определения собственного восстанавливающегося напряжения в электрических цепях | 1956 |

|

SU111532A1 |

Авторы

Даты

2025-01-09—Публикация

2024-04-19—Подача