Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству оценки состояния печи, способу оценки состояния печи и способу производства жидкой стали. Настоящее изобретение относится, в частности, к устройству оценки состояния печи, способу оценки состояния печи и способу производства жидкой стали, с помощью которых оцениваются концентрации компонентов в жидком металле и шлаке в оборудовании для рафинирования, используемом в черной металлургии.

Известный уровень техники

На сталелитейных заводах компоненты и температура горячего металла, выпускаемого из доменной печи, регулируются с помощью оборудования для рафинирования, такого как оборудование предварительной обработки, конвертеры или оборудование для вторичного рафинирования. В конвертерах используется процесс подачи кислорода в печи для удаления примесей из жидкого металла и повышения температуры, и они играют очень важную роль, например, в управлении качеством стали и рационализации затрат на рафинирующую обработку. В данном случае, при регулировании компонентов и температуры жидкого металла в конвертере, в качестве регулируемых переменных используются, например, расход и скорость подаваемого сверху кислорода, высота фурмы для продувки сверху, расход подаваемого снизу газа, и т.п. Количество и время загрузки вспомогательного сырья, такого как известь или железная руда, время отбора проб жидкого металла, время окончания продувки и т.п. также используются в качестве регулируемых переменных. Эти регулируемые переменные должны быть оптимизированы в зависимости от состояния печи, например, температуры и компонентов жидкого металла или компонентов шлака. Для того чтобы с высокой точностью оценивать состояние печи и оптимизировать регулируемые переменные, был предложен способ, при котором баланс массы и тепловой баланс в печи рассчитывают с использованием измерительной информации, относящейся к оборудованию для рафинирования, включая измеренные значения отходящего газа, которые могут непрерывно измеряться в процессе рафинирующей обработки. В целом считается, что этот способ позволяет оценивать температуру и компоненты жидкого металла и компоненты шлака с высокой точностью и в режиме реального времени. Однако точность модели оценки состояния часто ухудшается из-за изменений состояния рафинирующего оборудования, таких как износ огнеупорных материалов в печи рафинирующего оборудования, колебания состава загружаемого вспомогательного сырья или снижение точности измерений.

В качестве способа оптимизации параметров модели для поддержания точности такой модели, в качестве примера, в патентной литературе (PTL) 1 предлагается способ вычисления значений параметров для независимой модельной формулы для конвертера путем извлечения результатов с аналогичными условиями обработки из прошлой зарегистрированной информации.

В другом примере, рассмотренном в патентной литературе (PTL) 2, предлагается способ определения множества параметров для модели оценки температуры жидкого металла для оборудования вторичной рафинирующей обработки путем нахождения приближенных решений для системы уравнений, составленных таким образом, чтобы обеспечивать тепловой баланс.

Список цитированной литературы

Патентная литература

PTL 1: JP 2005-036289 A

PTL 2: JP 2004-360044 A

Краткое изложение сущности изобретения

(Техническая задача)

Здесь модельная формула из PTL 1 предназначена для применения к модели независимой физической реакции или линейной комбинированной модели. Поэтому трудно применять технологию PTL 1 к моделям, таким как модели оценки состояния, основанные на расчете баланса массы и теплового баланса в печи, в которой величина реакции и уровень нагрева в печи сложным образом взаимно влияют друг на друга.

В PLT 2 предлагается способ нахождения приближенных решений системы уравнений, составленной таким образом, чтобы тепловой баланс был обеспечен для модельных формул оценки температуры, в которых множество модельных формул и параметров взаимно влияют друг на друга. PTL 2, однако, не описывает расчет баланса массы в печи с использованием измерительной информации, включающей в себя измеренные значения количества отходящего газа, при расчете величины реакции в печи. Поэтому трудно применить технологию PTL 2 к моделям, в которых тепловой баланс и баланс массы в печи взаимно влияют друг на друга.

Следовательно, существует потребность в способе определения параметров модели, который является эффективным даже для моделей, в которых баланс массы и тепловой баланс в печи взаимно влияют друг на друга сложным образом.

Было бы полезно предоставить устройство для оценки состояния печи, способ оценки состояния печи и способ производства жидкой стали, с помощью которых можно было бы непрерывно оценивать концентрации компонентов в жидком металле и в шлаке с высокой точностью.

(Решение задачи)

(1) Устройство оценки состояния печи согласно одному из вариантов осуществления настоящего изобретения включает в себя:

блок ввода, выполненный с возможностью приема зарегистрированной информации и условиях рафинирующей обработки, при этом зарегистрированная информация включает результаты измерений температуры и концентрации компонентов в жидком металле и концентрации компонентов в шлаке перед началом или во время рафинирующей обработки в оборудовании для рафинирования, и результатов измерений, относящихся к оборудованию для рафинирования, которые включают расход и концентрацию компонентов отходящего газа, выходящего из оборудования для рафинирования;

блок определения модели, выполненный с возможностью определения параметров модели при рафинирующей обработке целевой загрузки, используя прошлые параметры модели, полученные из базы данных, которая хранит параметры моделей, относящихся к реакции продувки в оборудовании для рафинирования, зарегистрированную информацию и условия рафинирующей обработки;

блок расчета состояния печи, выполненный с возможностью расчета параметров состояния, включающих температуру и концентрацию компонентов жидкого металла и концентрацию компонентов шлака в печи, с использованием определенных параметров модели; и

блок расчета параметров модели, выполненный с возможностью вычисления параметров модели при рафинирующей обработке целевой загрузки на основе функции оценки, которая включает составляющие, представляющие ошибку баланса массы и ошибку теплового баланса в печи с начала до конца конкретного периода времени при рафинирующей обработке с использованием зарегистрированной информации, включающей результаты рафинирующей обработки целевой загрузки.

(2) В качестве одного из вариантов осуществления настоящего изобретения по пункту (1) блок определения модели выполнен с возможностью определения параметров модели при рафинирующей обработке целевой загрузки путем усреднения параметров модели - из прошлых сохраненных в базе данных параметров модели - для прошлой рафинирующей обработки, в которой условия аналогичны указанным условиям рафинирующей обработки целевой загрузки,.

(3) В качестве одного из вариантов осуществления настоящего изобретения по пункту (1), блок определения модели сконфигурирован для моделирования взаимосвязи между прошлыми параметрами модели, сохраненными в базе данных, и условиями рафинирующей обработки, включая количество раз, когда проводилась обработка, даты и время обработки, и/или количество раз использования оборудования для рафинирования для рафинирующей обработки, и определения параметров модели для рафинирующей обработки целевой загрузки на основе модели.

(4) В качестве варианта осуществления настоящего изобретения по любому из пунктов (1)-(3), параметры модели включают коэффициент или постоянный член, который корректирует суммарное количество углерода, загружаемого в печь в течение конкретного периода времени, суммарное количество углерода, выгружаемого из печи в течение конкретного периода времени, количество кислорода, подаваемого в печь, количество кислорода, выпускаемого из печи, количество кислорода, используемого для окисления различных металлических примесей в жидком металле, и/или суммарную величину изменения температуры жидкого металла за конкретный период времени, обусловленного изменениями в количестве тепла в печи.

(5) В качестве одного из вариантов осуществления настоящего изобретения по любому из пунктов (1)-(4), функция оценки формируется посредством взвешенной суммы слагаемого, представляющего углеродный баланс, слагаемого, представляющего кислородный баланс, и слагаемого, представляющего тепловой баланс.

(6) Способ оценки состояния печи в соответствии с одним из вариантов осуществления настоящего изобретения представляет собой способ оценки состояния печи, который предназначен для осуществления устройством оценки состояния печи, причем способ оценки состояния печи включает в себя:

этап ввода, на котором получают зарегистрированную информацию и условия рафинирующей обработки, причем зарегистрированная информация включает результаты измерений температуры и концентрации компонентов жидкого металла и концентрации компонентов шлака перед началом или во время рафинирующей обработки в оборудовании для рафинирования и результаты измерений, касающиеся оборудования для рафинирования, которые включают расход и концентрацию компонентов отходящего газа, выходящего из оборудования для рафинирования;

этап определения модели, на котором определяют параметры модели при рафинирующей обработке целевой загрузки с использованием прошлых параметров модели, полученных из базы данных, в которой хранятся параметры модели для моделей, относящихся к реакции продувки в оборудовании для рафинирования, зарегистрированной информация и условий рафинирующей обработки;

этап расчета состояния печи, на котором вычисляют показатели состояния, включающие температуру и концентрацию компонентов жидкого металла и концентрацию компонентов шлака в печи, используя определенные параметры модели; и

этап расчета параметров модели, на котором вычисляют параметры модели при рафинирующей обработке целевой загрузки на основе функции оценки, которая включает составляющие, представляющие ошибку баланса массы и ошибку теплового баланса в печи от начала до конца конкретного периода времени в процессе рафинирующей обработки, используя зарегистрированную информацию, включающую результаты рафинирующей обработки целевой загрузки.

(7) В качестве одного из вариантов осуществления настоящего изобретения по пункту (6) этап определения модели сконфигурирован для определения параметров модели при рафинирующей обработке целевой загрузки путем усреднения хранящихся в базе данных параметров модели для прошлой рафинирующей обработки, в которой условия аналогичны условиям рафинирующей обработки целевой загрузки.

(8) В качестве одного из вариантов осуществления настоящего изобретения по пункту (6), этап определения модели сконфигурирован для моделирования взаимосвязи между прошлыми параметрами модели, сохраненными в базе данных, и условиями рафинирующей обработки, включая количество раз, когда проводилась обработка, даты и время обработки, и/или количество раз использования оборудования для рафинирования при рафинирующей обработке, и определения параметров модели для рафинирующей обработки целевой загрузки на основе модели.

(9) Способ производства жидкой стали в соответствии с одним из вариантов осуществления настоящего изобретения включает в себя

производство жидкой стали посредством определения расхода и скорости дутья кислорода сверху, высоты фурмы для дутья сверху, расхода газа для дутья снизу, количества и времени загрузки вспомогательного сырья, такого как известь или железная руда, времени отбора проб жидкого металла и/или времени окончания дутья, исходя из температуры и концентрации компонентов жидкого металла и концентрации компонентов шлака, рассчитанных способом оценки состояния печи в соответствии с любым из пунктов (6)-(8), и выполнения операции рафинирования.

(Полезный эффект изобретения)

В настоящем изобретении предлагаются устройство для оценки состояния печи, способ оценки состояния печи и способ производства жидкой стали, с помощью которых можно с высокой точностью и непрерывно оценивать концентрации компонентов в жидком металле и шлаке.

Краткое описание чертежей

На прилагаемых чертежах показано:

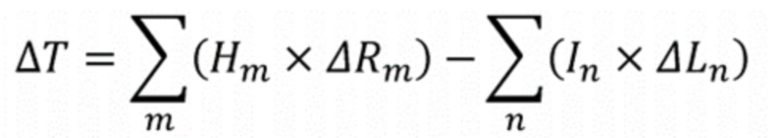

на Фиг. 1 – блок-схема, иллюстрирующая конфигурацию устройства оценки состояния печи в одном из вариантов осуществления настоящего изобретения;

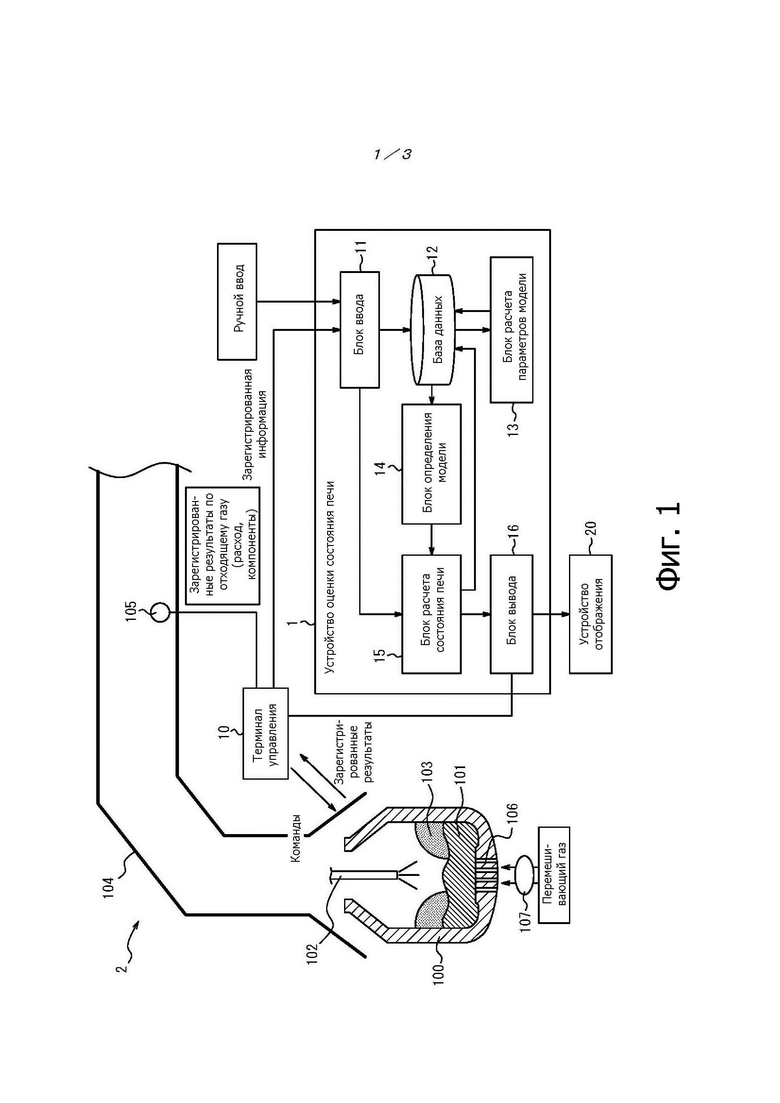

на Фиг. 2 – пример конфигурации базы данных, и

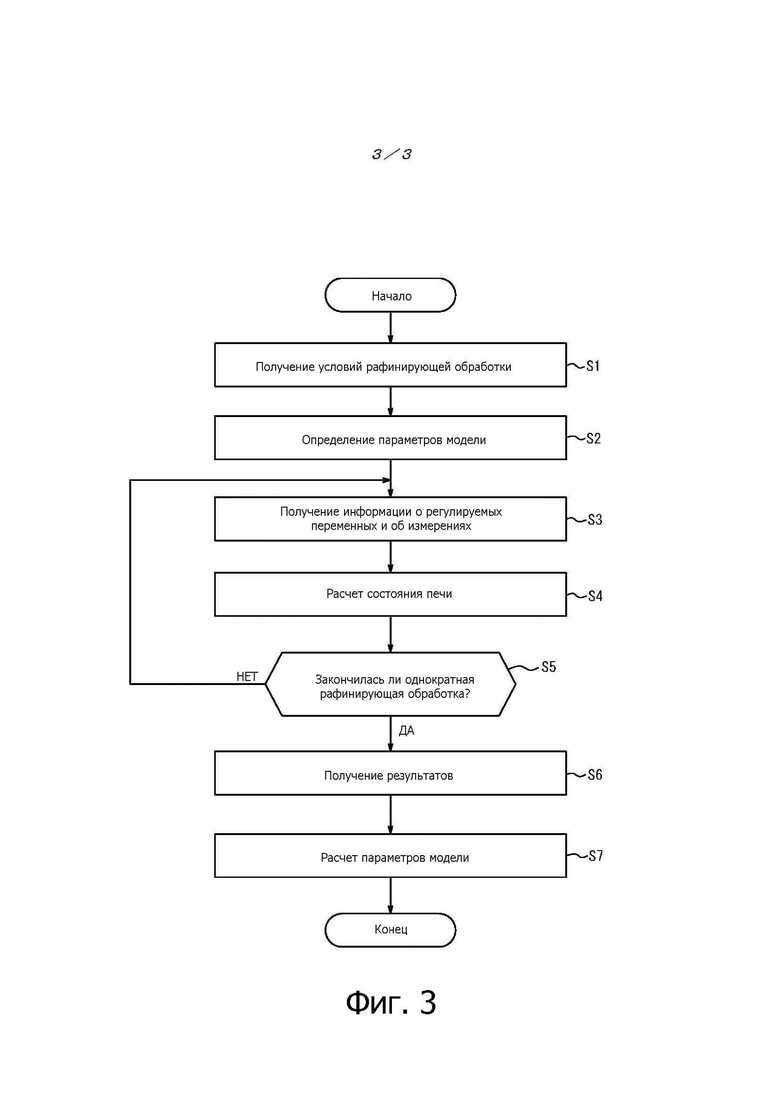

на Фиг. 3 – блок-схема, иллюстрирующая разработку способа оценки состояния печи в одном из вариантов осуществления настоящего изобретения.

Подробное описание изобретения

В дальнейшем устройство оценки состояния печи, способ оценки состояния печи и способ получения жидкой стали в одном из вариантов осуществления настоящего изобретения будут описаны со ссылкой на прилагаемые к описанию чертежи.

[Конфигурация устройства оценки состояния печи]

На Фиг. 1 представлена блок-схема, иллюстрирующая конфигурацию устройства 1 оценки состояния печи в одном из вариантов осуществления настоящего изобретения. В рассматриваемом варианте осуществления устройство 1 оценки состояния печи используется как часть оборудования для производства жидкой стали в черной металлургии. Оборудование для производства жидкой стали включает в себя оборудование 2 для рафинирования и систему управления продувкой, которая включает в себя устройство 1 оценки состояния печи.

Как показано на Фиг. 1, оборудование 2 для рафинирования включает в себя конвертер 100, фурму 102 и канал 104. Фурма 102 расположена над жидким металлом 101 в конвертере 100. Кислород под высоким давлением выбрасывается из наконечника фурмы 102 в направлении жидкого металла 101, расположенного ниже. Кислород под высоким давлением окисляет примеси в жидком металле 101 и превращает их в шлак 103 (рафинирующая обработка). Канал 104 представляет собой систему отвода отходящего газа, и она расположена над конвертером 100.

В канале 104 расположен блок 105 обнаружения отходящего газа. Блок 105 обнаружения отходящего газа определяет расход и концентрацию компонентов отходящего газа (например, концентрации CO, CO2, O2, N2, Ar и т.п.), выбрасываемого при рафинировании. В качестве измерения отходящего газа блок 105 обнаружения отходящего газа измеряет расход отходящего газа в канале 104, основываясь, например, на разнице давлений на входе и выходе трубки Вентури, расположенной в канале 104. Блок 105 обнаружения отходящего газа также измеряет концентрацию [%] каждого компонента в отходящем газе в качестве измерения отходящего газа. Расход и концентрация компонентов отходящего газа измеряются, например, циклами продолжительностью в несколько секунд. Сигналы, которые указывают на результаты обнаружения блоком 105 обнаружения отходящего газа, передаются на терминал 10 управления.

Перемешивающий газ вдувается в жидкий металл 101. находящийся в конвертере 100, через вентиляционные отверстия 106, выполненные в нижней части конвертера 100. Перемешивающий газ представляет собой инертный газ, такой как Ar. Вдуваемый перемешивающий газ перемешивает жидкий металл 101 и способствует реакции между кислородом под высоким давлением и жидким металлом 101. Расходомер 107 измеряет расход перемешивающего газа, подаваемого в конвертер 100. Температура и концентрация компонентов жидкого металла 101 анализируются непосредственно перед началом продувки и после ее окончания. Температура и концентрация компонентов жидкого металла 101 измеряются один или несколько раз в середине продувки и основываются на измеренной температуре и концентрации компонентов, объеме подачи (количестве подаваемого кислорода) и скорости (скорости подачи кислорода) кислорода высокого давления, расходе (расходе перемешивающего газа) перемешивающего газа или т.п.

Система управления продувкой включает в себя в качестве основных компонентов терминал 10 управления, устройство 20 отображения и устройство 1 оценки состояния печи. Терминал 10 управления может представлять собой устройство обработки информации, такое как персональный компьютер или рабочая станция. Терминал 10 управления регулирует количество подаваемого кислорода, скорость подачи кислорода и расход перемешивающего газа таким образом, чтобы температура и концентрация компонентов жидкого металла 101 находились в желаемом диапазоне. Терминал 10 управления собирает данные о количестве подаваемого кислорода, скорости подачи кислорода и расходе перемешивающего газа. Устройство 20 отображения может представлять собой жидкокристаллический дисплей (LCD) или электронно-лучевую трубку (CRT). Устройство 20 отображения может отображать результаты вычислений или тому подобное, выдаваемые устройством 1 оценки состояния печи.

Устройство 1 оценки состояния печи представляет собой устройство, которое оценивает температуру и концентрацию компонентов жидкого металла 101, обработанного в оборудовании 2 для рафинирования, и концентрацию компонентов шлака 103. Устройство 1 оценки состояния печи представляет собой устройство обработки информации, такое как персональный компьютер или рабочая станция. Устройство 1 оценки состояния печи включает в себя блок 11 ввода, базу 12 данных, блок 13 расчета параметров модели, блок 14 определения модели, блок 15 расчета состояния печи и блок 16 вывода.

Блок 11 ввода представляет собой интерфейс ввода, который принимает информацию о ходе обработки (данные о ходе обработки), которая содержит результаты различных измерений, относящихся к оборудованию 2 для рафинирования или подобному оборудованию. Блок 11 ввода может включать в себя, например, клавиатуру, мышь, указательное устройство, приемник данных и/или графический пользовательский интерфейс (GUI). В рассматриваемом варианте осуществления блок 11 ввода принимает информацию о ходе обработки, значения установленных параметров или тому подобное извне и записывает информацию в базу 12 данных и передает ее в блок 15 расчета состояния печи. Информация о ходе обработки вводится в блок 11 ввода с терминала 10 управления. Информация о прошлых результатах включает в себя информацию, относящуюся к расходу и концентрации компонентов отходящего газа, которые были измерены блоком 105 обнаружения отходящего газа, информацию о количестве подаваемого кислорода и скорости подачи кислорода, информацию о расходе перемешивающего газа, информацию о количестве загружаемого сырья (основного сырья и вспомогательного сырья), о температуре и концентрации компонентов жидкого металла 101, о концентрации компонентов шлака 103 и т.п. Приведенная выше информация соответствует категориям с 1 по М в информации о прошлых результатах, представленной на Фиг. 2, которая будет рассмотрена ниже. Кроме того, блок 11 ввода может использоваться для ручного ввода данных (manual input), например, оператором оборудования 2 для рафинирования. Значения устанавливаемых параметров для модельной формулы (далее по тексту называемая просто "моделью") могут быть вводиться вручную. В рассматриваемом варианте осуществления блок 11 ввода также получает условия рафинирующей обработки и информацию об регулируемых переменных, которые будут описаны ниже. В дополнение к этому, блок 11 ввода может получать информацию о ходе обработки или тому подобное до начала, во время или после окончания рафинирующей обработки.

База 12 данных хранит информацию о моделях, относящихся к реакции продувки в оборудование 2 для рафинирования, информацию о ходе рафинирующей обработки и результаты расчетов с помощью устройства 1 оценки состояния печи. База 12 данных конфигурируется, например, в виде запоминающего устройства, такого как память или жесткий диск. Запоминающее устройство может дополнительно хранить компьютерные программы. База 12 данных хранит модельные формулы и параметры для модельных формул (далее по тексту называемые "параметрами модели") в качестве информации о моделях, относящихся к реакции продувки. Параметры модели рассчитываются блоком 13 расчета параметров модели. База 12 данных также может хранить различные типы информации, вводимой через блок 11 ввода, и результаты расчетов и анализа в отчетах о ходе продувки, которые были рассчитаны блоком 15 расчета состояния печи.

На Фиг. 2 показан пример конфигурации базы 12 данных. В рассматриваемом варианте осуществления база 12 данных хранит условия, информацию о ходе обработки и параметры модели, которые являются результатами расчетов для N разов (N загрузок) рафинирующей обработки вместе с идентификационными номерами загрузок. N – это, например, целое число, большее или равное 2. В примере, показанном на Фиг. 2, идентификационный номер загрузки приведен в крайнем левом столбце. Например, при N-й рафинирующей обработке в базе 12 данных сохраняется информация о ходе обработки и параметрах модели за последние N-1 раз рафинирующей обработки. Когда блок 14 определения модели определяет параметры модели при N-й рафинирующей обработке, как будет описано ниже, в качестве кандидата используется информация о предшествующих N-1 разах рафинирующей обработки, хранящаяся в базе 12 данных. По окончании N-го раза обработки информация о ходе обработке и результаты расчетов для N-го раза обработки добавляется в базу 12 данных (см. область внутри выделенных жирным шрифтом линий на Фиг. 2). После этого, когда блок 14 определения модели определяет параметры модели при N+1-й обработке, информация за прошедшие N разов рафинирующей обработки, хранящаяся в базе 12 данных, используется в качестве кандидата.

Блок 13 расчета параметров модели, блок 14 определения модели и блок 15 расчета состояния печи сконфигурированы устройством арифметической обработки, таким как центральный процессор. Блок 13 расчета параметров модели, блок 14 определения модели и блок 15 расчета состояния печи могут быть реализованы, например, с помощью устройства арифметической обработки, считывающего и выполняющего компьютерную программу. Блок 13 расчета параметров модели, блок 14 определения модели и блок 15 расчета состояния печи могут представлять собой выделенные арифметические устройства или арифметические схемы.

На основе баланса массы и теплового баланса в печи блок 13 расчета параметров модели вычисляет параметры модели, относящиеся к реакции продувки, чтобы свести к минимуму ошибку баланса, и сохраняет их в базе 12 данных. После завершения одного цикла рафинирующей обработки блок 13 расчета параметров модели вычисляет баланс массы и тепловой баланс с использованием информации о прошлых результатах, т.е. результатов рафинирующей обработки.

Расчет баланса массы относится к расчету величины загрузки каждого компонента в конвертер 100 и величины выгрузки каждого компонента из конвертера 100. Количество загрузки каждого компонента рассчитывается исходя из количества основного и вспомогательного сырья, загружаемого в конвертер 100, кислорода, подаваемого из фурмы 102, и количества воздуха, поступающего снаружи конвертера 100. Количество каждого выбрасываемого компонента рассчитывается исходя из расхода отходящего газа и концентрации компонентов в отходящем газе.

Расчет теплового баланса относится к расчету подвода тепла и отдачи тепла в печи конвертера 100. Подвод тепла рассчитывается исходя из ощутимого тепла основного сырья, загружаемого в конвертер 100, тепла реакции, выделяемого в результате реакции, протекающей в печи, тепла растворения вспомогательного сырья, загружаемого в конвертер 100, или тому подобного. Отдача тепла рассчитывается исходя из тепла, выделяемого поверхностью корпуса печи, теплового излучения горловины печи, тепла, выделяемого перемешивающим газом, шлаком 103, выгружаемым из печи, физического тепла отходящего газа и т.п.

Блок 14 определения модели получает предыдущие параметры модели, сохраненные в базе 12 данных. Блок 14 определения модели определяет параметры модели, которые будут использоваться в блоке 15 расчета состояния печи, используя предыдущие параметры модели, и передает их в блок 15 расчета состояния печи.

На основе параметров модели, которые были определены блоком 14 определения модели, информации о прошлых результатах и установленных значениях параметров, которые были собраны с помощью блока 11 ввода или аналогичного устройства, блок 15 расчета состояния печи вычисляет (оценивает) параметры состояния, включающие в себя температуру и концентрацию компонентов жидкого металла 101 и концентрацию компонентов шлака 103 в конвертере 100. Оцененные параметры состояния в конвертере 100 передаются в блок 16 вывода.

Блок 16 вывода передает в терминал 10 управления параметры состояния в конвертере 100, которые были рассчитаны устройством 1 оценки состояния печи. В процессе рафинирующей обработки определяют различные регулируемые переменные и изменяют рабочие условия на основе результатов расчетов, выдаваемых устройством 1 оценки состояния печи. Блок 16 вывода также имеет функцию передачи информации, вычисленной устройством 1 оценки состояния печи, в устройство 20 отображения, так что результаты расчета, выдаваемые устройством 1 оценки состояния печи, могут быть отображены.

Устройство 1 оценки состояния печи с вышеупомянутой конфигурацией оценивает параметры состояния, включающие с себя температуру и концентрацию компонентов в жидком металле 101 и концентрацию компонентов в шлаке 103 в конвертере 100 с высокой точностью, выполняя обработку способа оценки состояния печи, который будет описан ниже. Операции, выполняемые устройством 1 оценки состояния печи для выполнения способа оценки состояния печи, будут описаны ниже со ссылкой на блок-схему, показанную на Фиг. 3.

[Способ оценки состояния печи]

На Фиг. 3 представлена блок-схема, иллюстрирующая обработку способа оценки состояния печи в одном из вариантов осуществления настоящего изобретения. Блок-схема, показанная на Фиг. 3, запускается в любое время перед началом рафинирующей обработки. Таким образом, обработка оценки состояния печи переходит к этапу S1 в любое время перед началом рафинирующей обработки.

При обработке на этапе S1 блок 11 ввода получает условия рафинирующей обработки. В рассматриваемом варианте осуществления условия рафинирующей обработки включают в себя форму рафинирования, количество загружаемого вспомогательного сырья, целевые значения концентраций компонентов и температуры жидкого металла 101 и шлака 103, количество раз выполнения обработки, дату и время обработки, а также количество раз использования оборудования, включая печь, фурму и измерительные приборы. Блок 11 ввода передает полученные условия рафинирующей обработки в базу 12 данных и в блок 15 расчета состояния печи. На этом завершается обработка на этапе S1, и обработка оценки состояния печи переходит к этапу S2. Этап S1 соответствует части "этапа ввода". Ввод данных на этапе S1 должен использоваться при обработке, выполняемой модулем 14 определения модели.

При обработке на этапе S2, блок 14 определения модели определяет параметры модели, которые должны использоваться в блоке 15 расчета состояния печи, используя предыдущие параметры модели, сохраненные в базе 12 данных, исходя из условий рафинирующей обработки. Этап S2 соответствует "этапу определения модели". Более конкретно, параметры модели, определяемые при обработке на этапе S2, получают путем расчета или выбора исходя из параметров модели, соответствующих предыдущей рафинирующей обработке, которые уже хранятся в базе 12 данных. Как описано выше, например, при N-й рафинирующей обработке блок 14 определения модели определяет параметры модели, используя информацию из предыдущих N-1 разов рафинирующей обработки, хранящуюся в базе 12 данных. В случае, когда параметры модели или данные об условиях обработки за предыдущие N-1 раз обработки отсутствуют, поскольку, например, для получения результатов рафинирующей обработки требуется время, параметры модели могут быть определены путем извлечения информации о прошлых результатах, для которой доступны необходимые параметры модели или данные об условиях рафинирующей обработки. В этом случае N-я рафинирующая обработка, то есть текущая рафинирующая обработка может называться рафинирующей обработкой целевой загрузки.

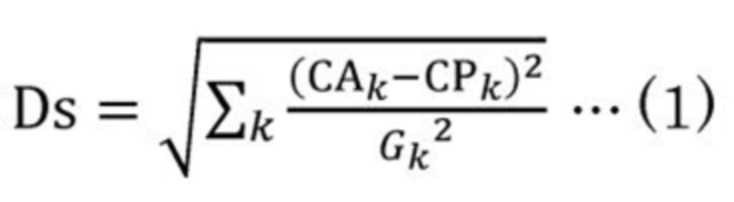

Например, блок 14 определения модели извлекает из параметров модели, хранящихся в базе 12 данных, параметры модели, в которых условия рафинирующей обработки аналогичны условиям целевой загрузки, и определяет их путем усреднения извлеченных параметров модели. Блок 14 определения модели может выполнять усреднение, извлекая параметры модели только из предварительно определенного количества самых последних загрузок, то есть исключая из процесса извлечения параметры более ранней модели. Сходство (Ds) между условиями рафинирующей обработки целевой загрузки и прошлыми результатами может быть оценено, например, путем вычисления эвклидова расстояния, как показано в нижеследующей формуле (1).

[Мат. 1]

В приведенной формуле k обозначает количество условий рафинирующей обработки. CAk обозначает условия в прошлых обработках. CPk обозначает условия рафинирующей обработки целевой загрузки. Gk – это параметр, используемый для весовой оценки условий каждого типа рафинирующей обработки. Условия рафинирующей обработки включают в себя, например, дату и время проведения рафинирующей обработки, вес загруженного жидкого металла, вес загруженного лома, температуру жидкого металла, концентрации компонентов C, Si, Mn, P и других компонентов в жидком металле, количество раз использования рафинирующей печи и фурмы для верхней продувки или тому подобное. Другие примеры включают в себя температуру жидкого металла после обработки, непосредственно предшествующей рафинирующей обработке, и время, прошедшее с момента рафинирующей обработки, массу и компоненты шлака, подлежащего транспортировке, массу каждой марки вспомогательного сырья и массу каждой марки лома, загружаемого перед началом рафинирующей обработки, и т.п. Эти условия соответствуют категориям с 1 по L в условиях рафинирующей обработки, представленных на Фиг. 2. Чтобы оценить сходство, используют только прошлые результаты с совпадающей формой используемой рафинирующей печи, с совпадающей формой фурмы для верхнего дутья, с совпадающей формой сопла для дутья снизу и т.п. Здесь сходство может быть оценено не только по евклидову расстоянию, проиллюстрированному Формулой (1), но также и другими способами, использующими расстояние между городскими кварталами, расстояние Минковского, расстояние Махаланобиса и косинусоидальное сходство, которые оценивают расстояние между k-мерными векторами. В данном случае высокая степень сходства является синонимом небольшого расстояния между вычисленными k-мерными векторами. При извлечении прошлых результатов рафинирующей обработки могут извлекаться результаты, в которых вычисленное сходство превышает пороговый уровень, или любое количество предыдущих результатов с наибольшим сходством. В качестве способа извлечения сходных прошлых результатов для каждой категории из k условий рафинирующей обработки может рассчитываться разница между подлежащими расчету условиями обработки и условиями прошлых результатов, и могут извлекаться прошлые результаты, для которых k различия меньше индивидуально установленных пороговых значений.

Блок 14 определения модели может также моделировать взаимосвязь между параметрами модели, сохраненными в базе 12 данных, и условиями рафинирующей обработки, включая количество раз выполнения обработки, дату и время обработки, а также количество раз, когда при рафинирующей обработке использовалось оборудование для рафинирования, включая печь, фурму и измерительные приборы. Блок 14 определения модели затем может рассчитать оптимальные параметры модели, выполнив расчет модели на основе входных значений для условий рафинирующей обработки целевой загрузки. Блок 14 определения модели передает определенные параметры модели в блок 15 расчета состояния печи. На этом обработка на этапе S2 завершается, и обработка оценки состояния печи переходит к этапу S3.

Обработка на этапе S3 и этапе S4 начинается во время, когда начинается однократная рафинирующая обработка, и повторяется в любом цикле в процессе рафинирующей обработки. При обработке на этапе S3, блок 11 ввода получает информацию об регулируемых переменных в процессе рафинирующей обработки и информацию об измерениях в конвертере 100. Информация об регулируемых переменных представляет собой, например, информацию об таких регулируемых переменных, как высота фурмы 102, скорость подачи кислорода, расход перемешивающего газа или количество загружаемого вспомогательного сырья. Информация об измерениях представляет собой, например, измеренные значения расхода, концентрации компонентов отходящего газа и т.п. Здесь измеренные значения не ограничиваются самими измеренными значениями, но могут также включать в себя результаты, полученные после анализа (аналитические значения). Информация об регулируемых значениях и информация об измерениях собираются в любом цикле. В случае, когда между информацией об регулируемых значениях и информацией об измерениях имеется большой временной лаг, данные создаются с учетом временного лага. В случае, когда информация об измерениях содержит много шума, измеренные значения могут быть заменены значениями, полученными путем сглаживания, например, путем вычисления скользящего среднего. Этап S3 соответствует части "этапа ввода данных". Данные, введенные на этапе S3, используются при обработке, выполняемой блоком 15 расчета состояния печи.

При обработке на этапе S4, блок 15 расчета состояния печи вычисляет параметры состояния в конвертере 100, используя информацию, полученную блоком 11 ввода, и модель с параметрами, определенными блоком 14 определения модели. Примеры параметров состояния включают в себя концентрацию углерода в жидком металле 101, концентрацию FetO в шлаке 103 и т.п. Этап S4 соответствует "этапу расчета состояния печи".

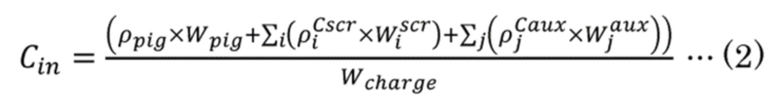

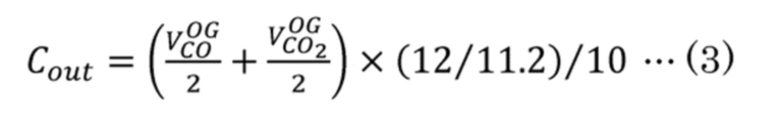

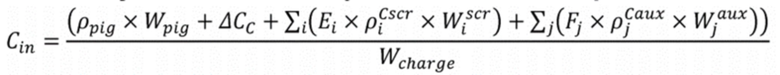

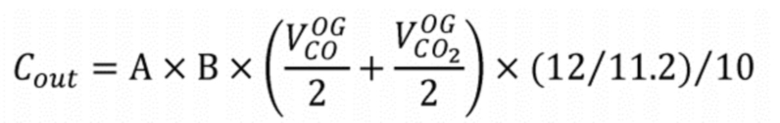

Концентрацию углерода в жидком металле 101 определяют, например, путем расчета количества углерода, остающегося в конвертере 100. Количество углерода, загруженного в конвертер 100, и количество углерода, выгружаемого из конвертера 100, могут быть соответственно определены в соответствии приведенными ниже формулами (2) и (3). Концентрацию углерода в жидком металле 101 можно рассчитать, предположив, что количество углерода, остающегося в конвертере 100, эквивалентно количеству углерода в жидком металле 101, при этом количество углерода, остающегося в конвертере 100, получают путем вычитания количества углерода, выходящего из конвертора, из количества загруженного углерода. Здесь предполагается, что количество углерода, загруженного в жидкий металл 101 и выгружаемого из него, намного меньше, чем общее количество загруженного углерода. Кроме того, если не указано иное, "%" означает "массовый процент", а различные расходы представлены в базовых единицах измерения расхода.

[Мат. 2]

[Мат.. 3]

Здесь величина Cin [%], которая представляет собой количество загружаемого углерода, обозначает величину, полученную путем преобразования суммы количества углерода в основном сырье и количества углерода в загружаемом вспомогательном сырье в концентрацию углерода в жидком металле 101. Величина ppig [%] обозначает концентрацию углерода в загруженном горячем металле. Величина piCscr [%] обозначает концентрацию углерода в загруженном ломе (марки i). Величина pjCaux [%] обозначает концентрацию углерода в загруженном вспомогательном сырье (марки j). Величина Wpig [t] обозначает массу загруженного чугуна. Величина Wiscr [t] обозначает массу загруженного лома (марки i). Величина Wjaux [t] обозначает суммарную массу загруженного вспомогательного сырья (марки j). Величина Wcharge [t] обозначает массу жидкого металла, загруженного в конвертер 100. Концентрации углерода (piCscr, pjCaux) в загруженном ломе марки i и в загруженном вспомогательном сырье марки j сохраняются в базе 12 данных, и блок 15 расчета состояния печи получает информацию о марках, используемых в целевой загрузке. Величина Cout [%], которая представляет собой количество выгружаемого углерода, представляет собой величину, полученную путем преобразования количества углерода, содержащегося в отходящем газе, в концентрацию в жидком металле 101. Величины VCOOG [нм3/т] и VCO2OG [нм3/т] соответственно обозначают интегральный расход CO и интегральный расход CO2 в отходящем газе на момент расчета.

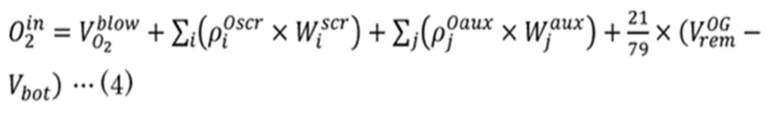

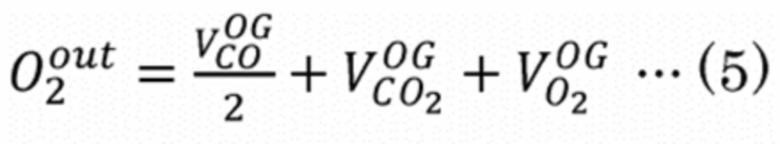

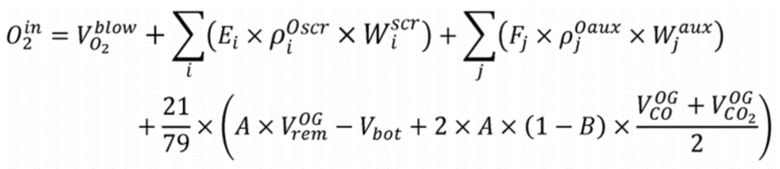

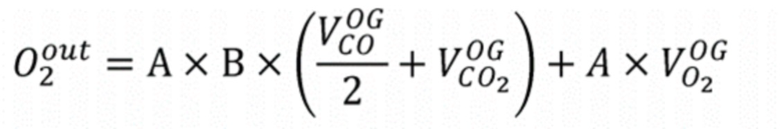

Концентрацию FetO в шлаке 103 можно рассчитать, предположив, что количество кислорода, остающегося в конвертере 100, эквивалентно количеству, полученному путем вычитания количества кислорода на выходе из количества кислорода при загрузке. Например, количество кислорода, подаваемого в конвертер 100, и количество кислорода, выпускаемого из конвертера 100, могут быть соответственно выражены формулой (4) и формулой (5).

[Мат.. 4]

[Мат.. 5]

Здесь величина O2in [нм3/т], являющаяся количеством загружаемого кислорода, обозначает сумму суммарного количества дутья сверху фурмой 102 кислорода VО2blow [нм3/т], суммарного количества кислорода в загружаемом вспомогательном сырье и суммарного количества кислорода, содержащегося в воздухе, поступающего в печь снаружи конвертера 100. Величина piOscr [%] обозначает преобразованное значение содержания кислорода в загруженном ломе (марки i). Величина pjOaux [(нм3/т)/t] обозначает преобразованное значение содержания кислорода в загруженном вспомогательном сырье (марки j). Содержание кислорода (piOaux, pjOaux) в загруженном ломе марки i и в загруженном вспомогательном сырье марки j сохраняется в базе 12 данных, и блок 15 расчета состояния печи получает информацию о марках, используемых в целевой загрузке. В качестве величин piOscr [%] и Wjaux [t] могут использоваться аналитические или расчетные значения, относящиеся к компонентам и массе шлака 103, перенесенного из предыдущей загрузки. В случае, когда концентрация N2 и концентрация Ar не может быть получена в виде измерений отходящего газа при расчете количества загружаемого кислорода, как, например, в рассматриваемом варианте осуществления, может быть рассчитано количество кислорода в захваченном воздухе, в соответствии с четвертым членом формулы (4). Здесь, в четвертом члене формулы (4), предполагается, что количество N2 и Ar во всасываемом воздухе эквивалентно количеству, полученному путем вычитания величины Vbot [нм3/т], которая является расходом газа, подаваемого снизу, из величины VremOG [нм3/т], которая является количеством не проанализированного отходящего газа, отличного от O2, CO и CO2 в составе отходящего газа.

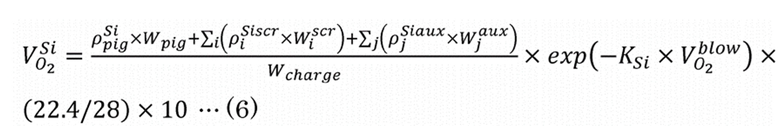

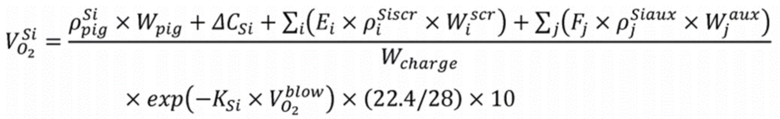

Величина O2out [нм3/т], которая представляет собой количество выбрасываемого кислорода, рассчитывается исходя из количества кислорода, содержащегося в отходящем газе. Величина VO2OG [нм3/т] – это суммарный расход O2 в отходящем газе на момент расчета. Величины VCOOG [нм3/т] и VCO2OG [нм3/т] такие же, как в формуле (3). Количество кислорода, оставшегося в конвертере 100, является количеством, полученным путем вычитания количества кислорода на выходе из количества кислорода в загрузке. Кислород, оставшийся в конвертере 100, используется для окисления металлических примесей, таких как Si, Mn или P, в жидком металле 101 и для окисления железа. В частности, степень окисления металлических примесей рассчитывается с использованием модели реакции окисления примесных металлов из числа моделей, хранящихся в базе 12 данных. Например, величина VO2Si [нм3/т], которая представляет собой количество кислорода, использованного для окисления кремния Si в жидком металле 101, определяется следующей формулой (6).

[Мат. 6]

Здесь величина ppigSi [%] обозначает концентрацию Si в загруженном горячем металле. Величина piSiscr [%] обозначает концентрацию Si в загруженном металлоломе (марки i). Величина pjSiaux [%] обозначает концентрацию Si в загруженном вспомогательном сырье (марки j). Величина KSi обозначает константу скорости реакции окисления для Si. Как и в случае с формулой (6), можно рассчитать количество кислорода, используемого для окисления различных металлических примесей, таких как Mn или P, в жидком металле 101. Здесь предполагается, что общее количество кислорода, используемого для окисления различных металлических примесей, таких как Si, Mn или P, в жидком металле 101 составляет VO2met [нм3/т]. Количество FetO в шлаке 103 можно рассчитать, предположив, что оно эквивалентно количеству, полученному путем вычитания количества кислорода на выходе и VO2met из количества кислорода при загрузке.

С окончанием однократной рафинирующей обработки (рафинирующей обработки вышеупомянутой целевой загрузки), завершается обработка на этапе S3 и на этапе S4 (Yes (Да) на этапе S5), и обработка оценки состояния печи переходит к этапу S6. Если один этап рафинирующей обработки не закончился (No (Нет) на этапе S5), обработка оценки состояния печи возвращается к этапу S3 и этапу S4.

При обработке на этапе S6, блок 11 ввода получает результаты рафинирующей обработки в виде информации о ходе выполнения. В рассматриваемом варианте осуществления результаты рафинирующей обработки включают в себя температуру и концентрацию компонентов жидкого металла 101, концентрацию компонентов шлака 103, а также расход и концентрации компонентов отходящего газа. Блок ввода 11 сохраняет полученные результаты рафинирующей обработки в базе 12 данных. На этом обработка отходящего газа на этапе S6 завершается, и обработка оценки состояния печи переходит к этапу S7. Этап S6 соответствует части "этапа ввода". Данные, введенные на этапе S6, должны использоваться при обработке, выполняемой блоком 13 расчета параметров модели.

При обработке на этапе S7, на основе баланса массы и теплового баланса в печи блок 13 расчета параметров модели вычисляет параметры модели для модели, относящейся к реакции продувки, чтобы свести к минимуму ошибку баланса, и сохраняет их в базе 12 данных. Этап S7 соответствует "этапу расчета параметров модели". Как описано выше, блок 15 расчета состояния печи оценивает параметры состояния в конвертере 100 при рафинирующей обработке соответствующей загрузки, используя параметры модели, определенные блоком 14 определения модели. Блок 13 расчета параметров модели корректирует параметры модели, которые использовались блоком 15 расчета состояния печи, используя результаты (информацию о прошлых результатах) рафинирующей обработки целевой загрузки. Затем блок 13 расчета параметров модели сохраняет скорректированные и более точные параметры модели в базе 12 данных. Другими словами, параметры модели, которые сохраняются в базе 12 данных в ассоциации с целевой загрузкой, не являются параметрами модели, которые использовались для расчета (оценки) блоком 15 расчета состояния печи. Параметры модели, сохраненные в базе 12 данных в ассоциации с целевой загрузкой, являются параметрами модели, которые были рассчитаны (скорректированы) блоком 13 расчета параметров модели по рафинирующей обработке целевой загрузки на основе информации о прошлых результатах.

Блок 13 расчета параметров модели может вычислять коэффициенты для коррекции в качестве параметров модели. Коэффициенты для коррекции могут включать в себя, например, поправочный коэффициент А для измеренного значения расхода отходящего газа и поправочный коэффициент В для измеренного значения концентрации компонента отходящего газа. Коэффициенты для коррекции могут включать в себя, например, поправочный коэффициент ΔC для измеренного значения концентрации компонента жидкого металла 101, поправочный коэффициент D для измеренного значения температуры жидкого металла 101, константу E, относящуюся к скорости реакции загруженного лома в печи, и константу F, относящуюся к скорости реакции загруженного вспомогательного сырья в печи. Коэффициенты для коррекции могут включать в себя коэффициенты H для увеличенного количества тепла и для поглощенного количества тепла, связанного с различными реакциями, такими как реакции окисления компонентов в жидком металле 101, реакции восстановления компонентов в шлаке 103 или растворение вспомогательного сырья в печи. Кроме того, коэффициенты для коррекции могут включать в себя коэффициент I для потерь тепла, таких как ощутимое тепло газа и шлака 103, или величина теплового излучения горловины печи и корпуса печи.

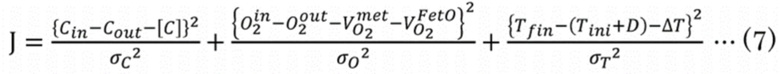

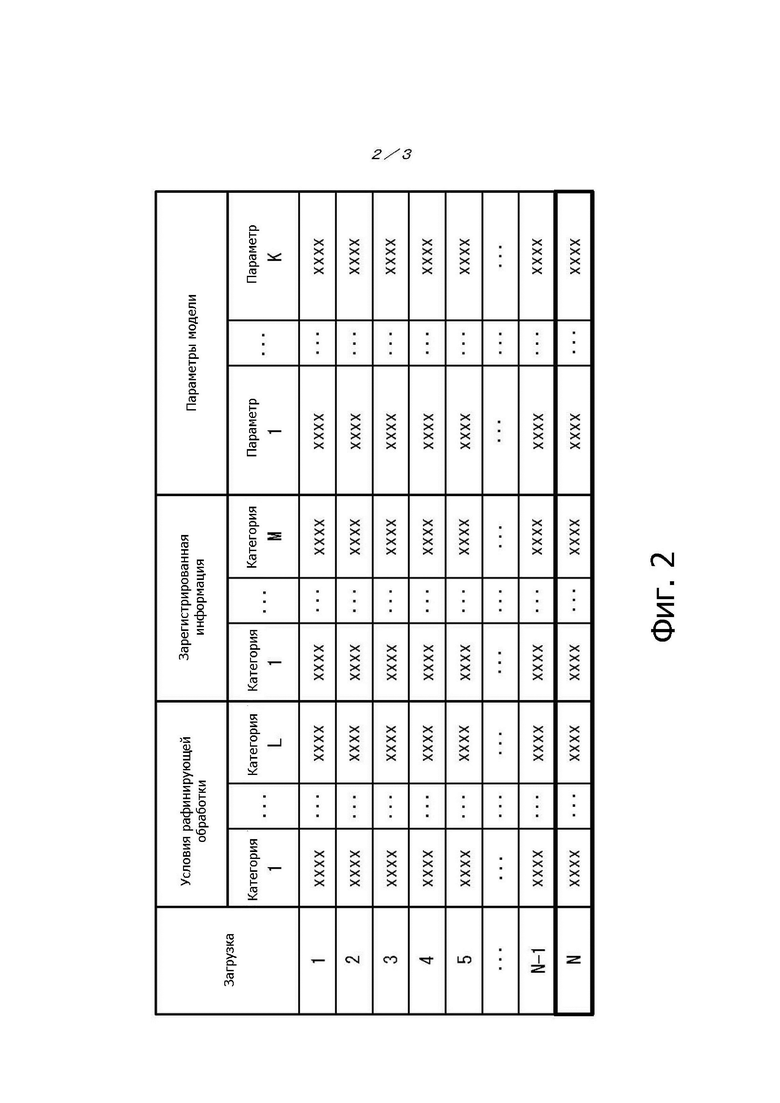

Блок 13 вычисления параметров модели может инкорпорировать вышеупомянутые коэффициенты в качестве переменных в функцию оценки, описываемую, например, формулой (7), и находить параметры модели, которые минимизируют функцию оценки. Здесь, хотя в рассматриваемом варианте осуществления блок 13 расчета параметров модели минимизирует функцию оценки, также может использоваться функция оценки, которая максимизируется с помощью подходящих параметров модели. То есть блок 13 расчета параметров модели может находить параметры модели, которые минимизируют или максимизируют функцию оценки.

[Мат. 7]

Величина Cin обозначает суммарное количество углерода, загруженного в конвертер 100 за конкретный период времени. Величина Cout обозначает суммарное количество углерода, выбрасываемого из конвертера 100 отходящим газом или т.п. за конкретный период времени. Величина O2in обозначает количество кислорода, подаваемого в конвертер 100. Величина O2out обозначает количество кислорода, выбрасываемого из конвертера 100 в результате выпуска отходящего газа, шлака 103 или т.п. Величина VO2met обозначает количество кислорода, используемого для окисления различных металлических примесей, таких как Si, Mn или P, в жидком металле 101. Величина ∆T обозначает интегральную величину изменения температуры жидкого металла за конкретный период времени, обусловленную изменениями количества тепла в конвертере 100, включая тепло реакции, выделяемое в результате реакции в конвертере 100, тепло, выделяемое отходящим газом, шлаком 103, или т.п., выходящими из конвертера, тепловое излучение корпуса печи и тепловое излучение горловины печи. Величина Tini представляет собой измеренное значение температуры жидкого металла 101 в начале конкретного периода времени при рафинирующей обработке. Величины [C], VO2FetO и Tfin соответственно обозначают измеренное значение количества углерода в жидком металле 101, количество кислорода, используемого для получения FetO, рассчитанное на основе измеренного значения количества FetO в шлаке 103 и измеренного значения температуры жидкого металла 101, по истечении конкретного периода времени при рафинирующей обработке. Величины ϭC2, ϭO2 и ϭT2 – это константы, которые можно устанавливать произвольно. Величины от A до I и ∆C соответствуют параметрам от 1 до K на Фиг. 2. В рассматриваемом варианте осуществления параметры модели включают в себя коэффициент или постоянный член, который корректирует интегральное количество и/или количество кислорода, используемого в формуле (7).

Обратите внимание, что величина ∆Rm обозначает количество реакций в различных реакциях m, таких как реакции окисления компонентов в жидком металле 101, реакции восстановления компонентов в шлаке 103 или растворение вспомогательного сырья в печи. Величина ∆Ln обозначает величину потерь тепла, такую как ощутимая теплота газа и шлака 103 или количество теплового излучения горловины печи и корпуса печи на пути n потерь тепла в жидком металле 101.

Оценочная функция J формулы (7) представляет собой взвешенную сумму следующих трех слагаемых. В оценочной функции J первое и второе слагаемые представляют собой ошибку баланса массы, а третье слагаемое представляет собой ошибку баланса тепла. Первое слагаемое представляет собой квадрат разности между количеством углерода, оставшегося в конвертере 100, и измеренным значением количества углерода в жидком металле 101, где количество углерода, оставшегося в конвертере 100, получают путем вычитания количество выгружаемого углерода из количества загруженного углерода. Когда это значение равно нулю, это указывает на то, что в конвертере 100 поддерживается баланс углерода. Второе слагаемое представляет собой квадрат разности между количеством, полученным путем вычитания количества кислорода на выходе и количества кислорода, использованного для окисления примесных металлов, из количества кислорода при загрузке и количества кислорода, использованного для окисления железа в жидкого металла 101, которое рассчитывается на основе измеренного значения FetO в шлаке 103. Когда это значение равно нулю, это указывает на то, что кислородный баланс в конвертере 100 поддерживается. Третье слагаемое представляет собой квадрат разности между измеренным значением величины изменения температуры жидкого металла 101 от начала до конца конкретного периода времени при рафинирующей обработке и вычисленным значением величины изменения температуры жидкого металла 101, которое вычисляется из теплоты реакции, выделения тепла и т.п. в конвертере 100. Когда этот показатель приближается к нулю, это указывает на то, что в конвертере 100 поддерживается тепловой баланс. "Конкретный период времени" в приведенном выше объяснении формулы (7) может быть разным периодом времени для каждого из трех слагаемых.

Весовые коэффициенты (ϭC2, ϭO2 и ϭT2) в знаменателях соответствующих слагаемых оценочной функции J устанавливаются, например, пользователем. Для решения задач нелинейного программирования были предложены различные алгоритмы, позволяющие минимизировать вычислительную функцию J в условиях ограничений, и расчеты для нахождения параметров модели могут выполняться известными методами.

Параметры модели, рассчитанные блоком 13 расчета параметров модели, сохраняются в базе 12 данных, чтобы в дальнейшем использоваться для оценки состояния печи при рафинирующей обработке, начиная со следующего раза. На этом обработка на этапе S7 завершается, и обработка по оценке состояния печи в процессе рафинирования завершается.

На основе температуры и концентрации компонентов в жидком металле 101 и концентрации компонентов шлака 103, которые оцениваются с помощью вышерассмотренного способа оценки состояния печи, определяются регулируемые переменные и проводится операция рафинирования, чтобы таким образом получить качественную жидкую сталь. В качестве регулируемых переменных используют оптимальный расход и скорость подачи кислорода для верхней продувки, высоту фурмы для верхней продувки, расход газа для нижней продувки, объем и время загрузки вспомогательного сырья, такого как известь или железная руда, время отбора проб жидкого металла, и/или время прекращения продувки. Таким образом, на основе состояния печи, рассчитанного с помощью вышерассмотренного способа оценки состояния печи, может быть реализован благоприятный способ производства жидкой стали.

Как описано выше, с вышерассмотренными конфигурацией и обработкой, устройством 1 оценки состояния печи, способом оценки состояния печи и жидкой стали предлагаемый в настоящем варианте осуществления изобретения способ производства оптимизирует параметры модели на основе функции оценки, которая включает в себя слагаемые, представляющие собой ошибку баланса массы и ошибку теплового баланса в печи, а затем сохраняет их в базе 12 данных. При оценке состояния печи в процессе рафинирующей обработки можно использовать ранее оптимизированные параметры модели, сохраненные в базе 12 данных. Это повышает точность оценки температуры и концентрации компонентов жидкого металла 101, концентрации компонентов шлака 103 и т.п.

Хотя один из вариантов осуществления настоящего изобретения был описан на основе чертежей и примеров, следует отметить, что различные модификации и изменения могут быть легко выполнены специалистами в данной области техники на основе настоящего раскрытия. Соответственно, такие модификации и изменения включены в объем настоящего изобретения. Например, функции или тому подобное, включенные в каждый компонент, каждый этап или тому подобное, могут переставляться без логической несогласованности, и множество компонентов, этапов или тому подобного могут объединяться в один или разделяться. Предлагаемый в настоящем изобретении один из вариантов осуществления также может быть реализован в виде программы, которая выполняется процессором, входящим в состав устройства, или в виде носителя информации, на котором записана программа. Следует понимать, что они включены в объем настоящего изобретения.

Например, тип и количество параметров модели, которые должны быть определены, и форма функции оценки, которая должна быть сведена к минимуму, не ограничиваются рассмотренными в приведенном выше варианте осуществления, и тот же эффект может быть достигнут, если ошибка баланса массы и ошибка баланса тепла в печи могут быть сведены к минимуму. Кроме того, модели не ограничиваются моделями, проиллюстрированными формулами (2) - (6) рассмотренного выше варианта осуществления, но могут включать в себя модели оценки температуры жидкого металла, модели растворения лома, модели растворения вспомогательного сырья и модели скорости выхода, модели эффективности обезуглероживания, модели дефосфоризаации, модели образования и восстановления FetO и тому подобное. Более того, хотя устройство 1 оценки состояния печи и способ оценки состояния печи конвертера 100 описаны в рассматриваемом варианте осуществления, они также эффективны для расчета параметров модели на основе баланса массы и теплового баланса в печи в оборудовании для вторичной рафинирующей обработки или в оборудовании для предварительной обработки.

Перечень ссылочных позиций

1 Устройство оценки состояния печи

2 Оборудование для рафинирования

10 Терминал управления

11 Блок ввода

12 База данных

13 Блок расчета параметров модели

14 Блок определения модели

15 Блок расчета состояния печи

16 Блок вывода

20 Устройство отображения

100 Конвертер

101 Жидкий металл

102 Фурма

103 Шлак

104 Канал

105 Устройство обнаружения отходящего газа

106 Вентиляционное отверстие

107 Расходомер

Изобретение относится к металлургии, в частности к производству жидкой стали посредством оборудования для рафинирования. Устройство оценки состояния печи содержит: блок ввода, выполненный с возможностью приема зарегистрированной информации и условий рафинирующей обработки; блок определения модели, выполненный с возможностью определения параметров модели с использованием прошлых параметров модели; блок расчета состояния печи, выполненный с возможностью расчета параметров состояния, включая температуру и концентрацию компонентов жидкого металла и концентрацию компонентов шлака в печи, и блок расчета параметров модели, выполненный с возможностью расчета параметров модели при рафинирующей обработке целевой загрузки на основе функции оценки, которая включает составляющие, представляющие ошибку баланса массы и ошибку теплового баланса в печи от начала до конца конкретного периода времени в процессе рафинирующей обработки, с использованием зарегистрированной информации, включающей результаты рафинирующей обработки целевой загрузки. Производство жидкой стали осуществляют исходя из температуры и концентрации компонентов жидкого металла и концентрации компонентов шлака, оцененных способом оценки состояния печи, осуществляемым устройством оценки состояния печи, и выполняют операцию рафинирования. Изобретение позволяет непрерывно оценивать концентрацию компонентов в жидком металле и шлаке с высокой точностью. 3 н. и 6 з.п. ф-лы, 3 ил.

1. Устройство оценки состояния печи, содержащее:

блок ввода, выполненный с возможностью приема зарегистрированной информации и условий рафинирующей обработки, при этом зарегистрированная информация включает результаты измерений температуры и концентрации компонентов жидкого металла и концентрации компонентов шлака перед началом или во время рафинирующей обработки в рафинирующем оборудовании и результаты измерений, относящиеся к указанному рафинирующему оборудованию, которые включают расход и концентрацию компонентов отходящего газа, выходящего из рафинирующего оборудования;

блок определения модели, выполненный с возможностью определения параметров модели при рафинирующей обработке целевой загрузки, используя прошлые параметры модели, полученные из базы данных, в которой сохраняются параметры моделей для моделей, относящихся к реакции продувки в рафинирующем оборудовании, а также указанную зарегистрированную информацию и указанные условия рафинирующей обработки;

блок расчета состояния печи, выполненный с возможностью расчета параметров состояния, включая температуру и концентрацию компонентов жидкого металла и концентрацию компонентов шлака в печи, с использованием указанных определенных параметров модели; и

блок расчета параметров модели, выполненный с возможностью расчета параметров модели при рафинирующей обработке целевой загрузки на основе функции оценки, которая включает слагаемые, представляющие ошибку баланса массы и ошибку теплового баланса в печи от начала до конца конкретного периода времени при рафинировочной обработке, с использованием зарегистрированной информации, включающей результаты рафинирующей обработки целевой загрузки.

2. Устройство оценки состояния печи по п. 1, в котором блок определения модели выполнен с возможностью определения параметров модели при рафинирующей обработке целевой загрузки путем усреднения параметров модели - из прошлых сохраненных в базе данных параметров модели - для прошлой рафинирующей обработки, в которой условия аналогичны условиям рафинирующей обработки указанной целевой загрузки.

3. Устройство оценки состояния печи по п. 1, в котором блок определения модели выполнен с возможностью моделирования взаимосвязи между прошлыми параметрами модели, сохраненными в базе данных, и условиями рафинирующей обработки, включая количество проведенных обработок, даты и время обработки и/или число раз использования указанного рафинировочного оборудования для рафинирующей обработки, и с возможностью определения параметров модели для рафинирующей обработки целевой загрузки на основе модели.

4. Устройство оценки состояния печи по любому из пп. 1-3, в котором параметры модели включают коэффициент или постоянный член, который корректирует суммарное количество углерода, загруженного в печь в течение конкретного периода времени, суммарное количество углерода, выгруженного из печи в течение конкретного периода времени, количество кислорода, поданного в печь, количество кислорода, выпущенного из печи, количество кислорода, использованного для окисления различных металлических примесей в жидком металле, и/или суммарную величину изменения температуры жидкого металла за конкретный период времени, обусловленную изменением количество тепла в печи.

5. Устройство оценки состояния печи по любому из пп. 1-4, в котором функция оценки образована взвешенной суммой составляющей, представляющей углеродный баланс, составляющей, представляющей кислородный баланс, и составляющей, представляющей тепловой баланс.

6. Способ оценки состояния печи, осуществляемый устройством оценки состояния печи, включающий

этап ввода, на котором получают зарегистрированную информацию и условия рафинирующей обработки, при этом зарегистрированная информация включает результаты измерений температуры и концентрации компонентов жидкого металла и концентрации компонентов шлака перед началом или во время рафинирующей обработки в оборудовании для рафинирования и результаты измерений, относящиеся к оборудованию для рафинирования, которые включают расход и концентрацию компонентов отходящего газа, выходящего из оборудования для рафинирования;

этап определения модели, на котором определяют параметры модели при рафинирующей обработке целевой загрузки с использованием прошлых параметров модели, полученных из базы данных, в которой хранятся параметры моделей для моделей, относящихся к реакции продувки в оборудовании для рафинирования, указанной зарегистрированной информации и указанных условий рафинирующей обработки;

этап расчета состояния печи, на котором вычисляют параметры состояния, включая температуру и концентрацию компонентов в жидком металле и концентрацию компонентов шлака в печи, с использованием указанных определенных параметров модели; и

этап расчета параметров модели, на котором рассчитывают параметры модели при рафинирующей обработке целевой загрузки на основе функции оценки, которая включает слагаемые, представляющие ошибку баланса массы и ошибку теплового баланса в печи от начала до конца конкретного периода времени в процессе рафинирующей обработки, с использованием зарегистрированной информации, включающей результаты рафинирующей обработки целевой загрузки.

7. Способ оценки состояния печи по п. 6, в котором этап определения модели выполнен с возможностью определения параметров модели при рафинирующей обработке целевой загрузки путем усреднения параметров модели - из прошлых хранящихся в базе данных параметров модели - для прошлой рафинирующей обработки, в которой условия аналогичны указанным условиям рафинирующей обработки целевой загрузки.

8. Способ оценки состояния печи по п. 6, в котором на этапе определения модели моделируют взаимосвязь между прошлыми хранящимися в базе данных параметрами модели и условиями рафинирующей обработки, включая количество проведенных обработок, даты и время обработки и/или число раз использования указанного рафинировочного оборудования для рафинирующей обработки, и определяют параметры модели для рафинирующей обработки целевой загрузки на основе модели.

9. Способ производства жидкой стали, характеризующийся тем, что при производстве жидкой стали определяют расход и скорость кислорода, вдуваемого сверху, высоту фурмы для дутья сверху, расход газа, вдуваемого снизу, величину и время загрузки вспомогательного сырья, такого как известь или железная руда, время отбора проб жидкого металла и/или время прекращения дутья, исходя из температуры и концентрации компонентов жидкого металла и концентрации компонентов шлака, оцененных способом оценки состояния печи по любому из пп. 6-8, и выполняют операцию рафинирования.

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| JP 2012087345 A, 10.05.2012 | |||

| CN 1075026698 A, 22.12.2017 | |||

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ В ЭЛЕКТРИЧЕСКОЙ ПЕЧИ | 2001 |

|

RU2180923C1 |

| Способ контроля выплавки стали в дуговой печи | 1980 |

|

SU935534A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1993 |

|

RU2034040C1 |

Авторы

Даты

2025-01-29—Публикация

2022-11-11—Подача