Изобретение относится к области машиностроения, в частности, устройств, используемых для плавного соединения и разъединения валов в механических системах, а именно трансмиссий и/или коробок передач различных машин [F16D 13/52, F16D 13/00, F16D 25/00].

Из уровня техники известна ШАРИКОВАЯ ГИДРОУПОРНАЯ МУФТА [RU 2374525 C2, опубл. 27.11.2009 г.], содержащая ведущий наклонный диск, ступицу, в которой помещены гидроцилиндры с поршнями и упорами, а также шарики и золотник перепуска рабочей жидкости.

Из уровня техники известна МНОГОДИСКОВАЯ ФРИКЦИОННАЯ МУФТА [SU 1386772 A1, опубл. 07.04.1988 г.], содержит стопорные кольца, упорные, ведомые и ведущие диски, размешенные в барабане с цилиндром, поршни, подпружиненные пружинами, с углублениями в днище и разрезные уплотнительные кольца из жесткого материала, например специального высокопрочного чугуна, установленные в канавках поршней с зазором в предварительно сжатом состоянии между внутренней поверхностью цилиндра и наружной поверхностью поршня.

Основной технической проблемой аналога и прототипа является отсутствие возможности компенсации утечек рабочей жидкости, возникающих вследствие естественного износа деталей и сложность в обеспечении максимального давления.

Основная задача изобретения состоит в устранении недостатков аналогов и прототипа.

Технический результат заключается в обеспечении надежности и эксплуатационной технологичности фрикционной муфты с гидравлическим управлением.

Указанный технический результат достигается за счет того, что фрикционная муфта с гидравлическим управлением, включающая корпус из двух коаксиально расположенных неподвижных полумуфт, поршней, выполненных с возможностью возвратно-поступательного движения на полумуфтах и смонтированные на поршнях компрессионные уплотнительные кольца, при этом глубина и ширина канавок соответствует размерам компрессионного уплотнительного кольца с зазором, обеспечивающим перемещение компрессионного уплотнительного кольца в канавке, с внутреннего торца поршня, обращенного внутрь корпуса муфты на равном угловом расстоянии друг от друга по периметру поршня выполнены радиальные отверстия, сообщающие внутренний объем корпуса с канавкой поршня, причем отверстия выполнены под углом от 30° до 60° к центральной оси симметрии муфты.

В частности, зазор между компрессионным уплотнительным кольцом и канавкой составляет не менее 0,2 мм.

В частности, количество отверстий на один поршень составляет от 4 до 8 штук для обеспечения плавной подачи и распределения масла на каждый участок канавки.

В частности, диапазон глубины каждой канавки равен 6,0-7,0 мм.

В частности, диапазон ширины каждой канавки равен 4,0-5,0 мм.

В частности, размер скоса крайних углов канавки составляет 0,2-0,4 мм.

В частности, минимальное расстояние выполнения канавки 4 от края поршня составляет 2,0 мм.

В частности, компрессионные уплотнительные кольца выполнены из резинотехнических материалов.

В частности, компрессионные уплотнительные кольца выполнены из фторированной резины.

В частности, компрессионные уплотнительные кольца выполнены из фторопласта.

Краткое описание чертежей.

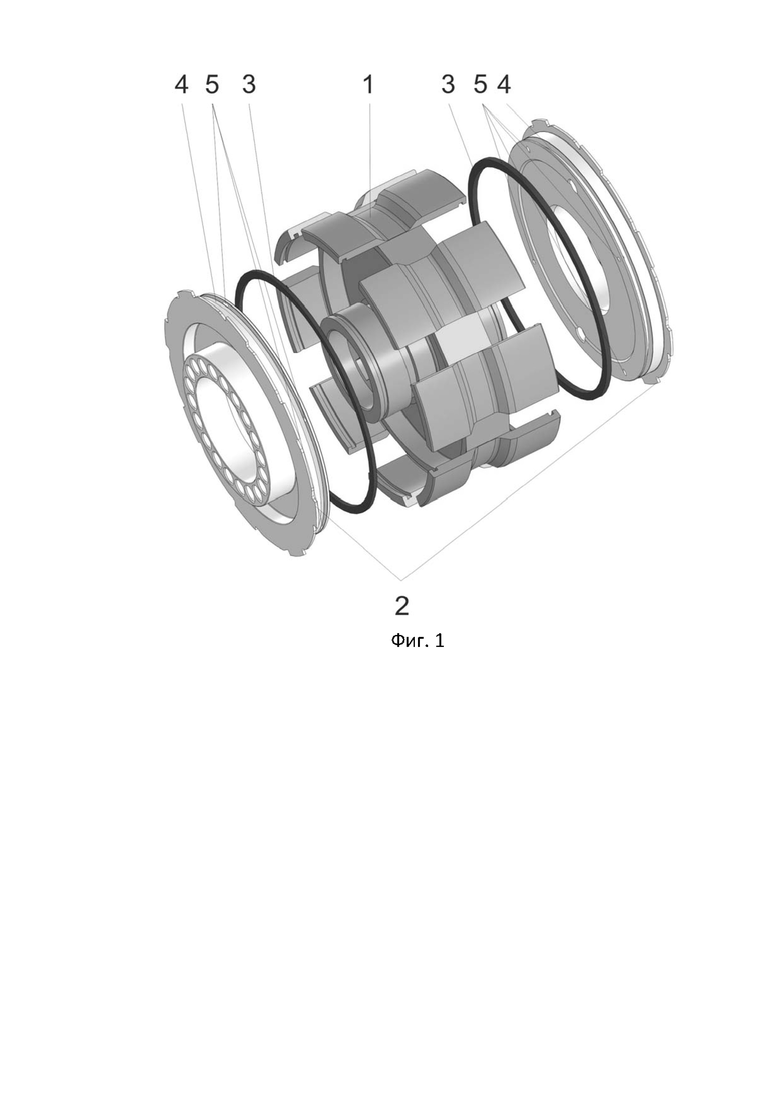

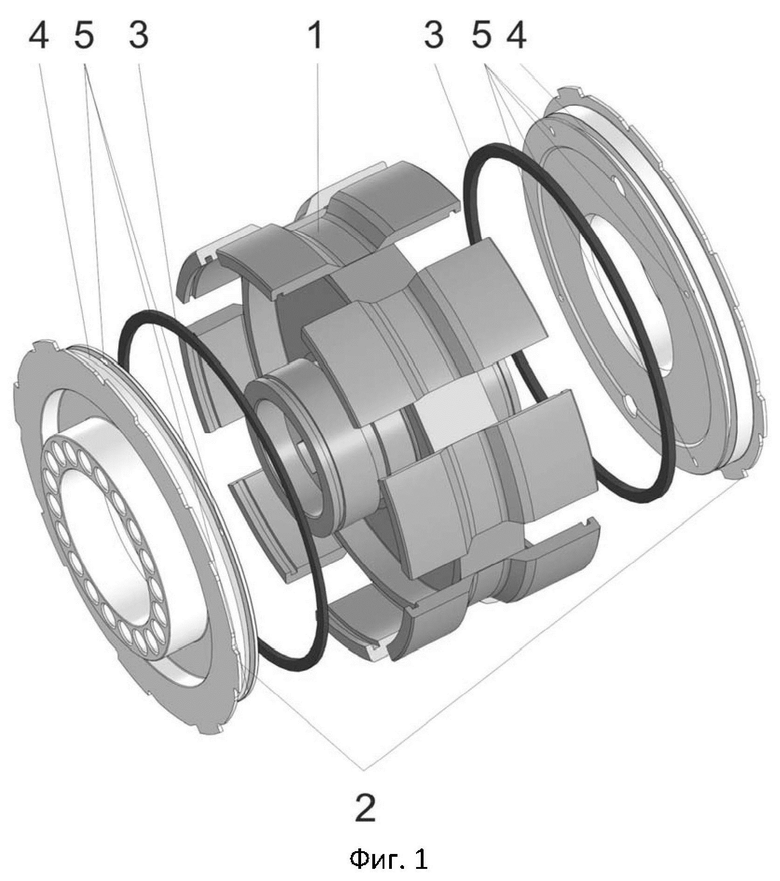

На фиг. 1 показан объемный вид заявляемой фрикционной муфты с гидравлическим управлением.

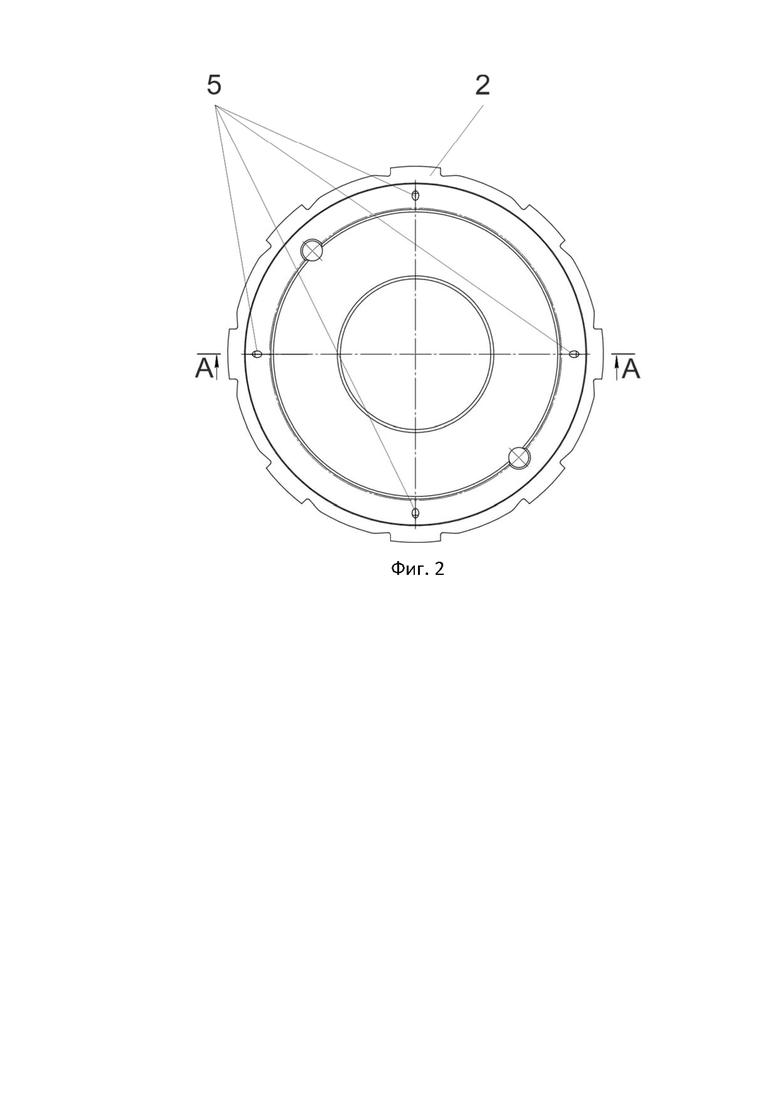

На фиг. 2 представлена внутренняя часть поршня 2, соединяемая с одной из полумуфт.

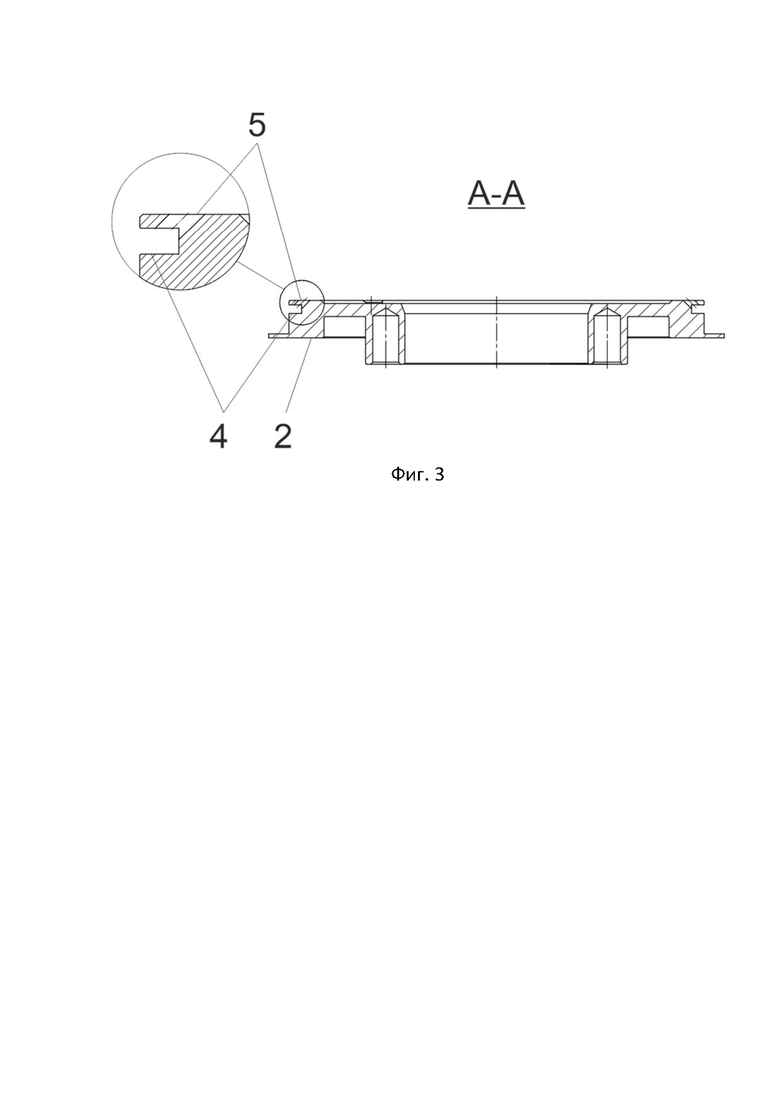

На фиг. 3 показан вид в разрезе А-А поршня 2 с увеличенным видом канавки 4 и отверстия 5.

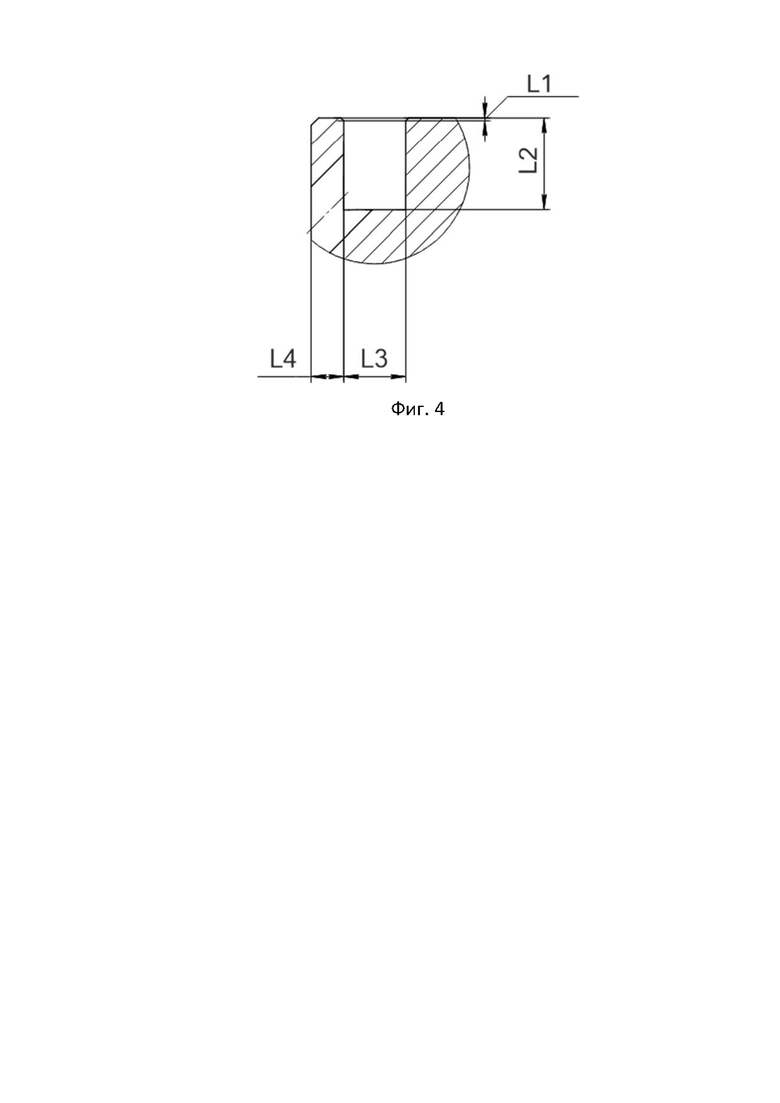

На фиг. 4 изображен вид канавки 4 и отверстия 5 с размерными величинами.

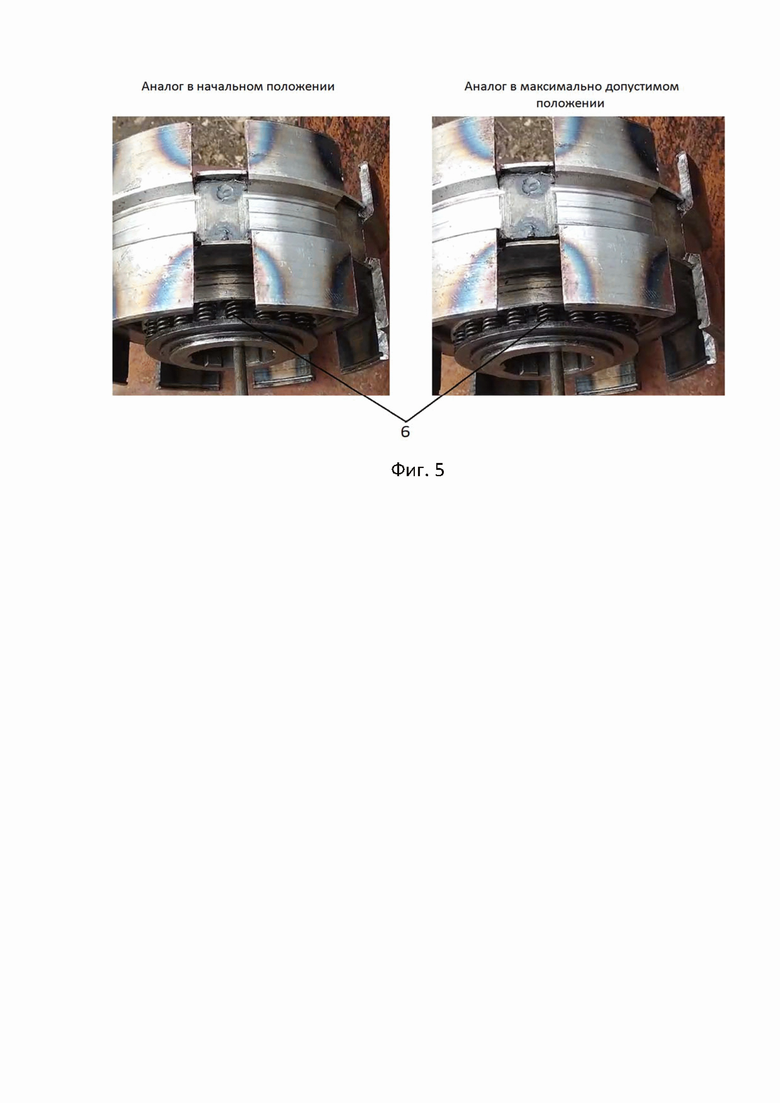

На фиг. 5 представлено начальное и максимально допустимое положения муфты-аналога.

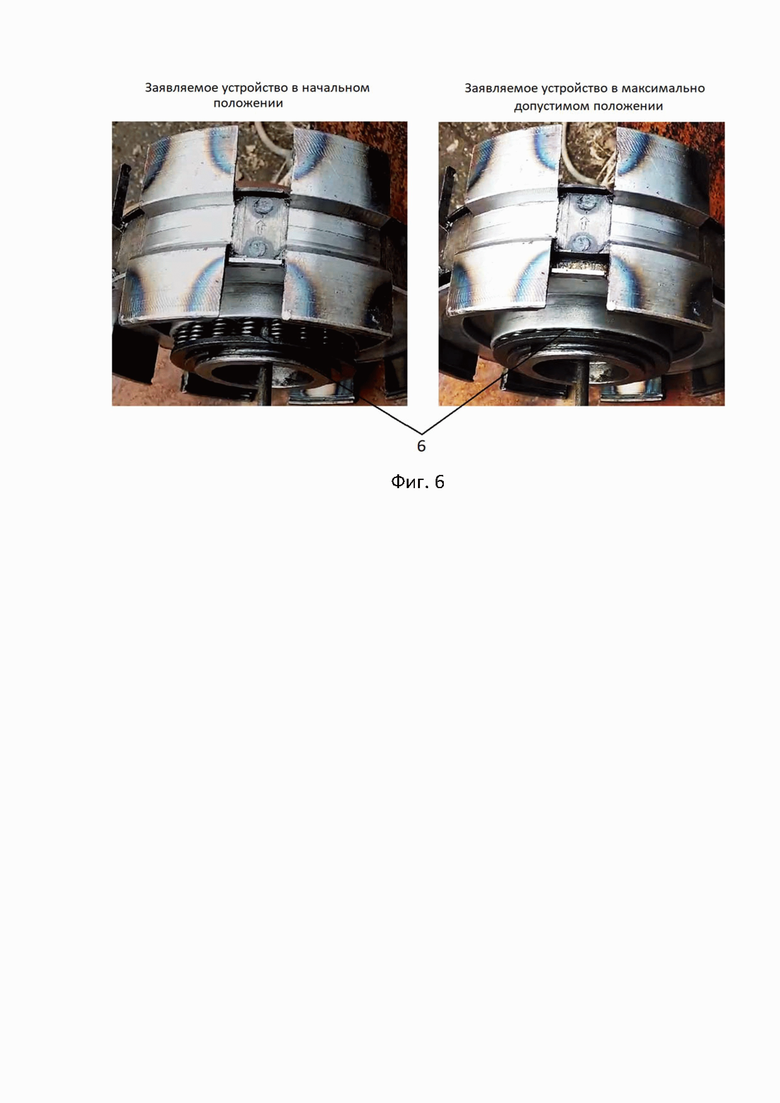

На фиг. 6 показано начальное и максимально допустимое положения заявляемой муфты.

На фигурах обозначено: 1 - корпус, 2 - поршни, 3 - компрессионные уплотнительные кольца, 4 - канавки, 5 - отверстия, 6 - пружины.

Осуществление изобретение.

Корпус 1 из двух коаксиально расположенных неподвижных полумуфт, выполненных в виде единой детали (см.Фиг. 1-4).

На каждой из полумуфт корпуса подвижно смонтирован поршень 2.

По периметру поршня 2 вдоль торца, ориентированного наружу выполнена кольцевая канавка 4, в которой расположено компрессионное уплотнительное кольцо 3.

Глубина и ширина канавок соответствует размерам используемого компрессионного уплотнительного кольца с минимальным запасом 0,2 мм для обеспечения свободного перемещения компрессионного уплотнительного кольца вдоль канавки при подаче внутрь канавки 4 гидравлического масла под давлением.

Упомянутый минимальный запас может зависеть от плотности материала компрессионного уплотнительного кольца 3 и величины его расширения при высоких температурах эксплуатации.

Причем, диапазон глубины L2 преимущественно равный 6,0-7,0 мм и ширины L3 преимущественно равной 4,0-5,0 мм канавок 4 рассчитан с учетом погрешностей их выполнения.

С внутреннего торца поршня 2, обращенного внутрь корпуса 1 муфты на равном угловом расстоянии друг от друга по периметру поршня 2 выполнены радиальные отверстия 5 (см.Фиг. 2), сообщающие внутренний объем корпуса 1 с канавкой 4 поршня 2.

Причем отверстия 5 выполнены под углом от 30° до 60° к центральной оси симметрии муфты (см. фиг. 3).

Причем отверстия 5 выполнены для обеспечения подачи гидравлического масла.

Допустимый угол от 30° до 60° обеспечивают плавную подачу и распределение гидравлического масла на каждый участок канавки 4, что обеспечивает равномерное распределение давления по каждому из поршней 2, и соответственно обеспечение крутящего момента в целом.

Угол менее 30° и более 60° снижает скорость заполнения гидравлическим маслом канавок 4 вследствие того, что охват впрыска гидравлического масла становится значительно ограниченным и требуется дополнительное время для полного заполнения каждой из канавок 4.

Причем, минимально допустимое количество отверстий 5 на один поршень - 4 штук, экспериментальным путем доказано, что при данном количестве масло распределяется равномерно и значительно быстрее, нежели при числе меньше 4 штук.

Причем, максимально допустимое количество отверстий 5 на один поршень - 8 штук, экспериментальным путем доказано, что увеличение числа отверстий 5 допустимо для более быстрого распределения масла, однако превышения 8 штук на один поршень не приносит дополнительных преимуществ в работе.

Причем выполнение радиальных отверстий 5 на равном угловом расстоянии друг от друга по периметру поршня 2 обеспечивает равное распределение масла.

Экспериментальным путем выявлены следующие пределы размеров выполнения канавок 4 (фиг. 4):

- размер скоса крайних углов канавки 4 L1=0,2-0,4 мм рассчитаны исходя из практического применения, так чтобы при движении компрессионные уплотнительные кольца 3 не осуществляли зацеп за упомянутые края канавок 4;

- минимальное расстояние выполнения канавки 4 от края поршня составляет L4=2,0 мм (см. фиг. 3, фиг. 4), данные значения выявлены экспериментальным путем, в связи с тем, что выбор меньшего значения может привести к деформации поршня при высоких температурах и на высоких оборотах работы.

Компрессионные уплотнительные кольца 3 выполнены из резинотехнических материалов, например, фторированная резина, фторопласт и т.п.

Причем описанное выше устройство снабжены пружинами 6 (фиг. 5 и фиг. 6) с возможностью возврата для обеспечения активации общей системы гидравлического управления (на фигурах не показана) за счет их движения.

Движение пружин 6 позволяет контролировать степень сцепления между полумуфтами корпуса 1, регулируя тем самым передачу крутящего момента.

Работа фрикционной муфты с гидравлическим управлением осуществляется следующим образом.

Гидравлическая система подает масло под давлением к корпусу 1 муфты (фиг. 1).

Гидравлическое масло поступает по отверстиям 5 в канавку 4 поршня 2 и равномерно распределяется, заполняя канавку 4 каждого из упомянутых поршней 2 единовременно или одного из поршней 2.

Стоит отметить, что каналы (на фигурах не показаны) подачи гидравлического масла для каждого поршня 2 могут быть выполнены индивидуальными, следовательно, поршни 2 могут выполнять как синхронную работу, так и попеременную, что зависит от порядка включения режима передач.

Гидравлическое масло действует на компрессионные уплотнительные кольца 3 упомянутых поршней 2, прижимая каждое из них к противоположной от полумуфты стенке канавки 4.

Далее пружины 6 начинают сжиматься под оказанным давлением, что приводит к прижатию фрикционных дисков (на фигурах не показаны) к упорным дискам (на фигурах не показаны), которые фиксируются стопорными кольцами (на фигурах не показаны).

Причем, чем больше передача давления гидравлического масла поршням 2, тем больше сила прижимного упора фрикционных дисков к упорным дискам.

Как только фрикционные диски плотно прижимаются к упорному диску, начинается передача крутящего момента к другим механизмам системы, в частности, например коробке передач.

Когда гидравлическое масло из узла упомянутой муфты выходит, давление снижается, пружины (на фигурах не показаны) разжимаются и фрикционные диски и муфта разъединяются, прекращая передачу крутящего момента.

Автором заявки выполнен образец заявляемой фрикционной муфты с гидравлическим управлением и проведено сравнение с аналогом при идентичных условиях (фиг. 5-фиг. 6, таблица 1).

Таблица 1 - Сравнение аналога и заявляемого устройства.

Ширина компрессионных уплотнительных колец 3 равна 3,0 мм.

Дополнительно выполнен температурный зазор упомянутых колец 3 для компенсации расширения металла 0,45 мм (в известных вариантах выполнения пределы его размера 0,45-0,65 мм)

Ширина компрессионных уплотнительных колец 3 равна 4,0 мм.

Температурный зазор не требуется.

L2=5,2 мм

L3=3,2 мм

L4=2,5 мм

L2=6,2 мм

L3=4,2 мм

L4=2,0 мм

L1=0,245 мм

L2=6,2 мм

L3=4,2 мм

L4=2,0 мм

Стоит отметить, что износ компрессионных уплотнительных колец 3 также привет к увлечению температурного зазора до 5 мм из-за чего возник износ рабочей поверхности полумуфт и привел к падению давление в некоторых рабочих моментах практически до 0 атм.

Максимальная сила прижимного упора - от 1 атм. до 4 атм. (передача давления не соответствует изначально заданному).

Максимальная сила прижимного упора - 9 атм. (передача давления соответствует изначально заданному).

Описанное устройство возможно реализовать на базе уже известных из уровня техники устройств, в частности фрикционных муфт с гидравлическим управлением выпускаемых промышленностью, описанным выше способом, путем выполнения радиальных отверстий 5, сообщающих внутренний объем корпуса 1 с канавкой 4 поршня 3, под углом от 30° до 60° к центральной оси симметрии муфты, а также данное устройство можно реализовать в промышленных масштабах производства.

Таким образом, проведенный эксперимент доказал достижение заявленного технического результата - надежности и эксплуатационной технологичности фрикционной муфты с гидравлическим управлением, в частности обеспечение:

- минимизация деформаций и снижения износа рабочей поверхности корпуса 1 в процессе работы тяжелых условиях эксплуатации (на повышенных оборотах и при повышенных температурах), что влияет на ремонтопригодность и стабильную работу,

- максимальной силы прижимного упора компрессионного уплотнительного кольца 3 к фрикционным дискам и соответственно обеспечение максимальной передачи давления фрикционным дискам и их максимальной силы прижимного упора к упорным дискам, что существенно повышает качество передачи крутящего момента к другим механизмам системы,

- быстродействия путем повышения скорости последовательного влияния элементов устройства друг на друга и максимальной передачи давления

за счет того, что фрикционная муфта с гидравлическим управлением включает корпус 1 из двух коаксиально расположенных неподвижных полумуфт, поршней 2, выполненных с возможностью возвратно-поступательного движения на полумуфтах и смонтированные на поршнях 2 компрессионные уплотнительные кольца 3, при этом глубина и ширина канавок 4 соответствует размерам используемого компрессионного уплотнительного кольца 3 с минимальным запасом 0,2 мм для обеспечения свободного перемещения компрессионного уплотнительного кольца 3 вдоль канавки 4, с внутреннего торца поршня 2, обращенного внутрь корпуса 1 муфты на равном угловом расстоянии друг от друга по периметру поршня 2 выполнены радиальные отверстия 5, сообщающие внутренний объем корпуса 1 с канавкой 4 поршня 3, причем отверстия 5 выполнены под углом от 30° до 60° к центральной оси симметрии муфты, причем компрессионные уплотнительные кольца выполнены из резинотехнических материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки нескольких интервалов продуктивного пласта за одну спуско-подъемную операцию и устройство для его осуществления (варианты) | 2019 |

|

RU2731484C1 |

| Управляемая муфта | 1974 |

|

SU583778A3 |

| КОМПРЕССИОННЫЙ ПЕРЕПУСКНОЙ КЛАПАН И СПОСОБ УПРАВЛЕНИЯ КОМПРЕССИОННЫМ ПЕРЕПУСКНЫМ КЛАПАНОМ | 2018 |

|

RU2689356C1 |

| ФРИКЦИОННАЯ МНОГОДИСКОВАЯ МУФТА С ГИДРАВЛИЧЕСКИМ УПРАВЛЕНИЕМ | 1971 |

|

SU289695A1 |

| КОМПРЕССИОННЫЙ ПЕРЕПУСКНОЙ КЛАПАН И СПОСОБ УПРАВЛЕНИЯ ИМ (ВАРИАНТЫ) | 2015 |

|

RU2667952C1 |

| Муфта | 1978 |

|

SU898160A1 |

| Устройство,передающее крутящий момент,преимущественно трактора К-700 роторного траншейного экскаватора | 1984 |

|

SU1163065A1 |

| ВИХРЕВОЙ КОНДИЦИОНЕР | 1994 |

|

RU2095699C1 |

| МАНДРЕЛЬ ДЛЯ КОМПРЕССИОННОГО ПЕРЕПУСКНОГО КЛАПАНА | 2018 |

|

RU2688829C1 |

| МНОГОДИСКОВАЯ ФРИКЦИОННАЯ МУФТА СЦЕПЛЕНИЯ | 1970 |

|

SU258863A1 |

Изобретение относится к машиностроению. Фрикционная муфта с гидравлическим управлением включает корпус из двух коаксиально расположенных неподвижных полумуфт, поршней, выполненных с возможностью возвратно-поступательного движения на полумуфтах, и смонтированные на поршнях компрессионные уплотнительные кольца. Глубина и ширина канавок соответствует размерам компрессионного уплотнительного кольца с зазором, обеспечивающим перемещение компрессионного уплотнительного кольца в канавке. С внутреннего торца поршня, обращенного внутрь корпуса муфты, на равном угловом расстоянии друг от друга по периметру поршня выполнены радиальные отверстия, сообщающие внутренний объем корпуса с канавкой поршня, причем отверстия выполнены под углом от 30° до 60° к центральной оси симметрии муфты. Обеспечивается надежность и эксплуатационная технологичность муфты. 9 з.п. ф-лы, 6 ил., 1 табл.

1. Фрикционная муфта с гидравлическим управлением, включающая корпус из двух коаксиально расположенных неподвижных полумуфт, поршней, выполненных с возможностью возвратно-поступательного движения на полумуфтах, и смонтированные на поршнях компрессионные уплотнительные кольца, при этом глубина и ширина канавок соответствует размерам компрессионного уплотнительного кольца с зазором, обеспечивающим перемещение компрессионного уплотнительного кольца в канавке, с внутреннего торца поршня, обращенного внутрь корпуса муфты, на равном угловом расстоянии друг от друга по периметру поршня выполнены радиальные отверстия, сообщающие внутренний объем корпуса с канавкой поршня, причем отверстия выполнены под углом от 30° до 60° к центральной оси симметрии муфты.

2. Фрикционная муфта с гидравлическим управлением по п.1, отличающаяся тем, что зазор между компрессионным уплотнительным кольцом и канавкой составляет не менее 0,2 мм.

3. Фрикционная муфта с гидравлическим управлением по п.1, отличающаяся тем, что количество отверстий на один поршень составляет от 4 до 8 штук для обеспечения плавной подачи и распределения масла на каждый участок канавки.

4. Фрикционная муфта с гидравлическим управлением по п.1, отличающаяся тем, что диапазон глубины каждой канавки равен 6,0-7,0 мм.

5. Фрикционная муфта с гидравлическим управлением по п.1, отличающаяся тем, что диапазон ширины каждой канавки равен 4,0-5,0 мм.

6. Фрикционная муфта с гидравлическим управлением по п.1, отличающаяся тем, что размер скоса крайних углов канавки составляет 0,2-0,4 мм.

7. Фрикционная муфта с гидравлическим управлением по п.1, отличающаяся тем, что минимальное расстояние выполнения канавки 4 от края поршня составляет 2,0 мм.

8. Фрикционная муфта с гидравлическим управлением по п.1, отличающаяся тем, что компрессионные уплотнительные кольца выполнены из резинотехнических материалов.

9. Фрикционная муфта с гидравлическим управлением по п.1, отличающаяся тем, что компрессионные уплотнительные кольца выполнены из фторированной резины.

10. Фрикционная муфта с гидравлическим управлением по п.1, отличающаяся тем, что компрессионные уплотнительные кольца выполнены из фторопласта.

| Многодисковая фрикционная муфта | 1986 |

|

SU1386772A1 |

| ШАРИКОВАЯ ГИДРОУПОРНАЯ МУФТА С РЕГУЛИРУЕМОЙ ЧАСТОТОЙ ВРАЩЕНИЯ ВЫХОДНОГО ВАЛА | 2007 |

|

RU2374525C2 |

| МУФТА МНОГОДИСКОВАЯ С ПНЕВМАТИЧЕСКИМ ПРИВОДОМ | 2005 |

|

RU2300028C2 |

| Сдвоенная муфта | 1977 |

|

SU709868A1 |

| Устройство компенсации смазывания изображения | 1983 |

|

SU1126189A1 |

Авторы

Даты

2025-02-03—Публикация

2024-07-19—Подача