Предлагаемая группа изобретений относится к области энергомашиностроения, и может быть использована при проектировании и изготовлении деталей электротехнического назначения, например, короткозамкнутых обмоток роторов высокооборотных машин, стержней короткозамкнутых роторов сложной формы и обмоток турбогенераторов типа ТВВ.

Актуальной задачей проектирования и изготовления высокооборотных электрических машин в настоящее время является повышение эксплуатационной надёжности электрической машины в целом. Эксплуатационная надёжность электрической машины находится в прямой зависимости от механической прочности и технического ресурса деталей и узлов.

Элементы короткозамкнутых обмоток роторов высокооборотных машин и обмоток турбогенераторов типа ТВВ должны быть спроектированы таким образом, чтобы минимизировать эксплуатационное ослабление прижима стержня к сердечнику, вследствие вибрационных нагрузок ротора или отсутствие механического соединения сердечника и стержней, тем самым предотвращая выпадение обмотки из сердечника при высоких частотах вращения ротора.

На протяжении последних лет и в ближайшем будущем постоянно растет производство электрических машин высоких частот вращения и массивности ротора, эксплуатационные свойства которых требуют повышенной надежности и длительности режима работы. Это требует разработки механически прочных роторов, устойчивых к вибронагрузкам. Для этих целей могут быть применены неразъемные интерфейсные соединения меди и медных сплавов с магнитными сталями различного типа.

Следует отметить, что подавляющее большинство работ, посвященных получению соединений меди и стали, относятся к сталям аустенитного класса. Получение таких соединений является более простой задачей, ввиду того, что аустенитные стали, в отличие от ферритных, являются немагнитными. Магнитные стали с точки зрения электротехнического применения в конструкции электрических машин являются наиболее перспективными. Получение неразъёмных интерфейсных соединений меди и медных сплавов и магнитной стали является сложной инженерной задачей и требует поиска оригинальных методов и подходов к получению соединений такого класса.

Известно изобретение «Композиционный материал медь/сталь с высокой прочностью соединения и способ получения», (патент CN116275691; B23K35/30; B23K35/40; дата публикации 23.06.2023 г.).

В изобретении описан композиционный материал медь/сталь, в котором сталь представляет собой низкоуглеродную ферритную сталь и способ получения такого композиционного материала стыковой сваркой. Композиционный материал медь/сталь включает слой сварочной проволоки из кремнистой бронзы, средний слой и слой из низкоуглеродистой стали, которые расположены последовательно, слой сварочной проволоки из кремнистой бронзы готовят путем наплавки сварочной проволоки из кремнистой бронзы, средний слой готовят путем плакирования среднего слоя порошковой проволокой, а слой низкоуглеродистой стали представляет собой пластину из низкоуглеродистой стали.

К недостаткам указанного способа относится увеличение количества рабочих слоев, приводящее к неравномерностям соединения разнородных материалов, наличию газовой пористости и усадочных раковин, понижающих тепло-, электропроводность, а также механическую прочность самого шва, что приводит к его последующему растрескиванию под нагрузкой.

В заявке на изобретение «Способ аддитивного производства трехмерных объектов» (заявка RU2021134159; B22F3/105; дата публикации 06.06.2023; Бюл. №16) описан способ аддитивного производства трехмерных объектов из металлов и их сплавов, получаемых в процессе плавления последовательных слоев наплавочного материала в виде порошка, с помощью лазерного или электронного луча. Трехмерный объект формируется вместе с опорными конструкциями, которые впоследствии удаляют с помощью химического травления материала в травильной жидкости с последующей обработкой ультразвуком.

К недостаткам описанного способа следует отнести наличие неравномерностей соединения и пор, образующихся вследствие наличия у порошков высокой удельной поверхности, а также наличие дополнительных операций и, соответственно, оборудования. Воздействие травильной жидкости на поверхность объекта также может привести к повреждению целостности его структуры и ухудшению его технико-эксплуатационных характеристик.

Техническое решение, описанное в патенте на изобретение «Способ изготовления высоконапряжённой самозатягивающейся втулки вала из композитного медно-стального материала» (патент CN114535933; B23P15/00, C21D7/06, C22C9/08; дата публикации 02.05.2023 г.) относится к техническим областям проектирования материалов, формовки, машиностроения и обработки материалов и, в частности, относится к способу изготовления износостойкой подшипниковой втулки из композита меди и стали. Разработана паяная композитная армированная парная конструкция соединения медь-сталь, путем всестороннего регулирования и контроля легирующих компонентов, а также процессов литья, обработки поверхности и механической обработки была получена высокопрочная конструкция скользящей втулки.

Недостатком указанного способа является применение легирующих компонентов, понижающие тепло- и электропроводность конечного изделия.

Наиболее близким техническим решением к предполагаемому техническому решению по совокупности существенных признаков и выбранным в качестве прототипа, является изобретение «Метод армирования шва для контроля структуры интерфейса стыкового соединения медного сплава и стали», раскрытый в патенте CN1709629 (В23К15/00; дата публикации 16.01.2008 г.). Согласно приведенному решению, в качестве источников тепла для соединения медной и стальной заготовки используются пучки электронов. Затем, управляя пятном фокусировки электронных лучей и средней линией симметрии стальной заготовки, расстояние отклонения составляет 0,7 ~ 1,0 мм, после сварки получают высокопрочное сварное соединение медь-сталь с составной структурой сопряжения, при этом отношение глубины составляет 30-35 %.

Приведенное в качестве ближайшего аналога техническое решение имеет ряд недостатков, делающих его недостаточно эффективным при изготовлении деталей электротехнического назначения, а именно:

Диапазон значений сварочного луча в случае рассматриваемой пары материалов «медь - магнитная сталь» приводит к малой глубине проплавления (30-35% от толщины металла, равной 2 мм). Для сопротивления эксплуатационным нагрузкам деталей электротехнического назначения, например, роторов вращающихся электрических машин толщина такого соединения является недостаточной.

Значительная величина смещения центральной линии заготовки, которая в случае конструкции ротора вращающейся электрической машины, где сварке подлежат 2 стыка «медь-магнитная сталь», неизбежно приведет к росту тепловложения, увеличению температурных деформаций медного материала и, как следствие, непровару и образованию трещин и пор в соединении.

Прочность соединений, полученных с использованием указанного технического решения, составляет 0,9 от прочности соединений, полученных в соответствии с заявляемым техническим решением.

Задачей настоящей группы изобретений является создание заготовки из магнитной стали и медного проводящего материала с бездефектной структурой, содержащей неразъемное интерфейсное соединение «медный проводящий материал-магнитная сталь» с плавным структурным градиентом от медного проводящего материала к магнитной стали, пригодной для дальнейшего применения при изготовлении деталей электротехнического назначения, и разработка способов получения заготовки.

Технический результат, на достижение которого направлена заявляемая группа изобретений, заключается в повышении механической прочности детали электротехнического назначения, увеличении ее ресурса и повышении эксплуатационной надёжности электрической машины в целом.

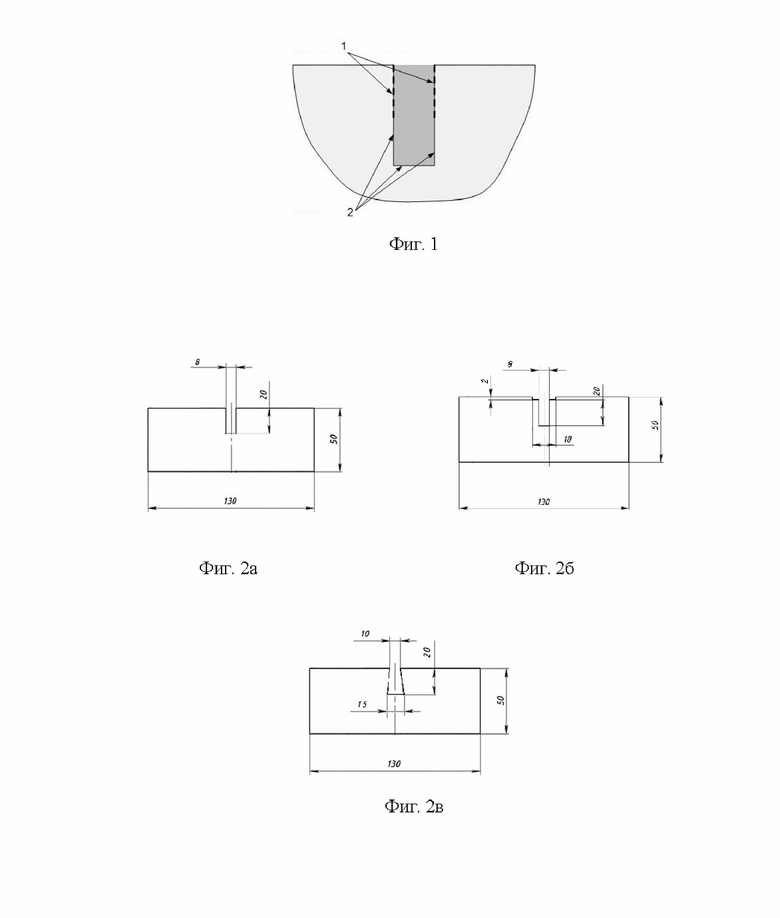

Для достижения указанного выше технического результата заготовка для детали электротехнического назначения, выполнена из по меньшей мере двух компонентов, и содержит первый компонент из магнитной стали, на поверхности которого выполнен по меньшей мере один сквозной паз, и по меньшей мере один второй компонент из медного проводящего материала, расположенный в сквозном пазе с обеспечением механического контакта по поверхности сопряжения компонентов, причем по меньшей мере на одном участке поверхности сопряжения выполнено по меньшей мере одно неразъемное интерфейсное соединение «медный проводящий материал-магнитная сталь» с глубиной в диапазоне 0,5-10 мм и с обеспечением по всей глубине плавного структурного градиента от медного проводящего материала к стали (Фиг. 1).

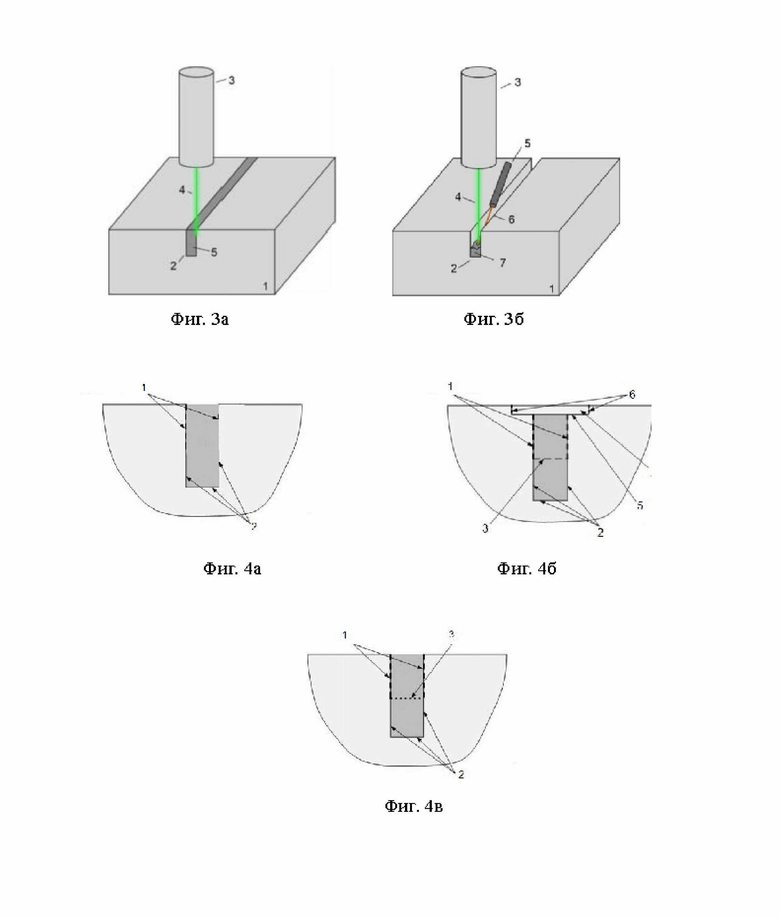

При этом по меньшей мере один сквозной паз, выполненный на поверхности первого компонента заготовки имеет прямоугольную, ступенчатую или трапециевидную форму (Фиг. 2а-в).

Кроме того, первый компонент из магнитной стали и второй компонент из медного проводящего материала являются монолитными.

Заготовка может быть выполнена из по меньшей мере двух компонентов и одновременно содержать один компонент из магнитной стали и по меньшей мере один компонент из медного проводящего материала.

Для изготовления заготовок, содержащих неразъемное интерфейсное соединение «медный проводящий материал-магнитная сталь», и пригодных для дальнейшего их применения при изготовлении деталей электротехнического назначения, экспериментальным путем были определены геометрия, материалы и параметры первого и второго компонентов.

Первый компонент типа 1 (Фиг. 2а) имитирует монолитный сердечник ротора и представляет собой плиту из магнитной стали, предпочтительно выбранную из группы, включающей сталь марки Ст3 по ГОСТ 380-2005, Ст35 по ГОСТ 1050-2016, турбороторные стали марки 25ХН3МФА по ТУ 108.11.945-87, 35ХН3МФА по ТУ 108.11.923-87. Вдоль срединной линии плиты по длинной стороне выполнен прямоугольный паз глубиной 20 мм и шириной 8 мм. Указанный тип первого компонента предназначен для получения заготовок, содержащих неразъёмное интерфейсное соединение «медный проводящий материал-магнитная сталь», полученных сварочной и аддитивной электронно-лучевыми технологиями.

Первый компонент типа 2 (Фиг. 2б) также имитирует монолитный сердечник ротора и представляет собой модификацию первого компонента типа 1. Он имеет аналогичные внешние размеры, но отличается конфигурацией фигурного паза. Нижняя часть паза имеет такой же размер, как и в первом компоненте типа 1 и предназначена для заполнения вторым компонентом, а верхняя часть паза предназначена для вварки дополнительной крышки толщиной 2 мм. Указанный тип первого компонента предназначен для получения заготовок, содержащих неразъёмное интерфейсное соединение «медный проводящий материал-магнитная сталь», полученных сварочной и аддитивной электронно-лучевыми технологиями.

Первый компонент типа 3 (Фиг. 2в) также имитирует монолитный сердечник ротора и представляет собой модификацию первого компонента типа 1. Вдоль срединной линии плиты по длинной стороне выполнен паз трапециевидной формы глубиной 20 мм, шириной широкого основания 15 мм, шириной узкого основания 10 мм, причем трапециевидная форма паза является по существу равнобедренной трапецией. Указанный тип первого компонента предназначен для получения заготовок, содержащих неразъёмное интерфейсное соединение «медный проводящий материал-магнитная сталь», полученных сварочной и аддитивной электронно-лучевыми технологиями.

В качестве второго компонента, имитирующего обмотку ротора, используется шина электротехническая из медного проводящего материала, предпочтительно выбранного из группы, включающей электротехническую медь М1 по ГОСТ 434-78, медь марки М1 ГОСТ 859-2014, бронзы марки БРАМц9-2, марки БРАМц3-1 по ГОСТ 1628-2019, марки БрХ0,8, марки БрХ0,5, марки БрХ1 по ГОСТ 18175-78 и СТ СЭВ 377-76, латуни марки Л-63 по ГОСТ 2060-2006 и марки ЛМц 58-2 по ГОСТ 2060-2006.

С целью дополнительного повышения ресурса заготовки, неразъемное интерфейсное соединение «медный проводящий материал-магнитная сталь» выполнено с плавным структурным градиентом от медного проводящего материала к магнитной стали, что приводит к равномерности распределения компонентов по объему соединения и исключает формирование композиционных неоднородностей, газовой пористости и дефектных пограничных зон.

Бездефектная структура заготовки приводит к повышению тепло- и электропроводности, механической прочности самой заготовки и деталей электротехнического назначения, выполненных из нее, и эксплуатационной надежности электрической машины.

Определенный выше технический результат достигается в результате разработки двух способов изготовления заготовки для детали электротехнического назначения.

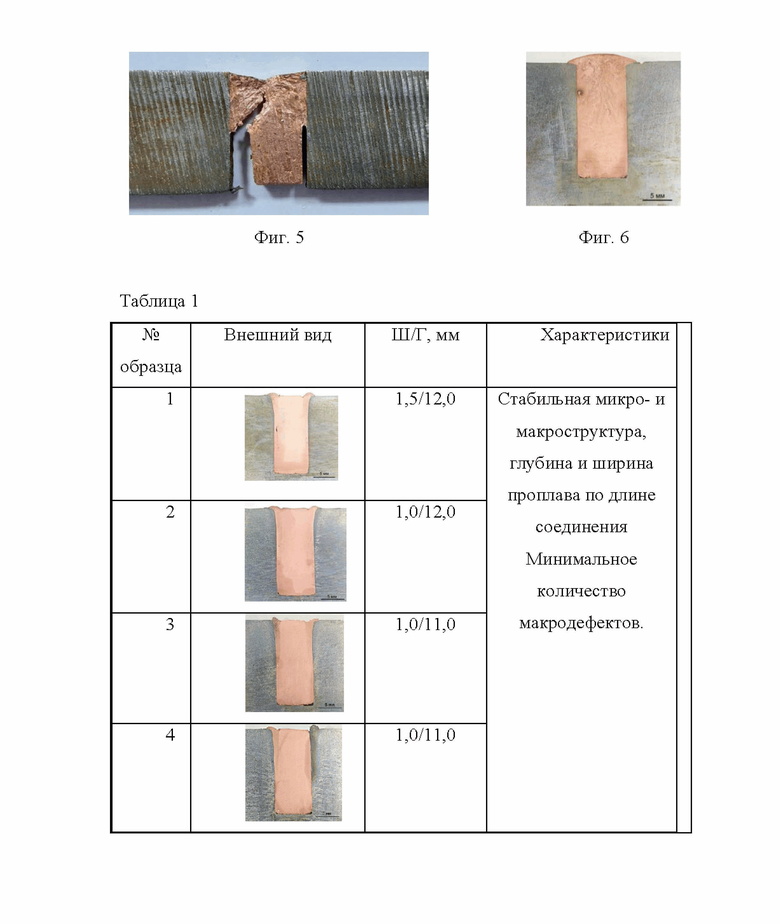

Первый способ изготовления заготовки проиллюстрирован на (Фиг. 3а) и включает обеспечение механического контакта по поверхности сопряжения компонентов между первым компонентом из магнитной стали, на поверхности которого выполнен сквозной паз, и вторым компонентом из медного проводящего материала, расположенным в сквозном пазе, и формирование по меньшей мере на одном участке поверхности сопряжения неразъемного интерфейсного соединения «медный проводящий материал-магнитная сталь» глубиной в диапазоне 0,5-10 мм с обеспечением по всей глубине плавного структурного градиента от медного проводящего материала к стали методом электронно-лучевой сварки.

При этом второй компонент из медного проводящего материала полностью заполняет по меньшей мере один паз, выполненный на поверхности первого компонента из магнитной стали.

Кроме того, формирование неразъёмного интерфейсного соединения «медный проводящий материал-магнитная сталь» с обеспечением по всей глубине плавного структурного градиента от медного проводящего материала к стали осуществляется в рабочей камере вакуумированной до давления <10-2 Па, со следующими параметрами электронно-лучевой сварки:

Развертка электронного луча типа «линия» длинной 2 мм, под углом 25 градусов к траектории сварки передним концом к меди/медному сплаву, частотой 150 Гц, со смещением центральной оси (оси симметрии) развертки относительно траектории сварки в сторону стали на 0,25 мм.

Ускоряющее напряжение составляет 30 кВ.

Фокусировка электронного пучка на глубине 5 мм от лицевой стороны шва.

Ток пучка составляет 250 мА.

Скорость сварки составляет 1000 мм/мин.

При этом формирование интерфейсного соединения посредством сварки на по меньшей мере одном участке поверхности сопряжения первого и второго компонентов на глубину в диапазоне 0,5-10 мм осуществляют непрерывно за один проход, при этом в процессе сварки ток электронного пучка линейно увеличивается от нуля до номинального значения на протяжении первой половины прохода и уменьшается от номинального значения до нуля на протяжении второй половины прохода.

Предпочтительно проход электронного пучка осуществляют путем перемещения рабочего стола по заданной траектории.

Также предпочтительным является подготовительный этап очистки и подготовки поверхностей первого и второго компонентов, включающий механическую очистку, шлифовку и обезжиривание.

Второй способ изготовления заготовки проиллюстрирован на (Фиг. 3б) и включает обеспечение механического контакта по поверхности сопряжения компонентов между первым компонентом из магнитной стали, на поверхности которого выполнен по меньшей мере один сквозной паз, и по меньшей мере одним вторым компонентом из медного проводящего материала, расположенном в сквозном пазе, и формирование по меньшей мере на одном участке поверхности сопряжения неразъемного интерфейсного соединения «медный проводящий материал-магнитная сталь» глубиной в диапазоне 0,5-10 мм с обеспечением по всей глубине плавного структурного градиента от медного проводящего материала к стали посредством электронно-лучевой аддитивной технологии.

При этом второй компонент из медного проводящего материала располагается на дне по меньшей мере одного паза и заполняет его частично, кроме того, глубина свободного объема паза находится в диапазоне 0,5-10 мм и соответствует глубине формируемого неразъемного интерфейсного соединения «медный проводящий материал-магнитная сталь».

Кроме того, формирование неразъёмного интерфейсного соединения «медный проводящий материал-магнитная сталь» осуществляется в рабочей камере вакуумированной до давления <10-2 Па, посредством послойного аддитивного заполнения свободного объема паза, путем челночных проходов вдоль паза наконечника податчика медного проводящего материала и электронно-лучевой пушки со следующими параметрами электронно-лучевого аддитивного процесса:

Кольцевая развертка диаметром 5 мм, частота развертки 1000 Гц.

Ускоряющее напряжение составляет 30 кВ.

Ток пучка составляет 90 мА.

Скорость заполнения (скорость движения вдоль паза) составляет 400 мм/мин.

Толщина наплавляемого слоя составляет 1мм.

Медный проводящий материал, подающийся из наконечника податчика и медный проводящий материал, из которого выполнен второй компонент, расположенный на дне паза, представляют собой один и тот же материал.

Для аддитивного заполнения паза и формирования неразъёмного интерфейсного соединения «медный проводящий материал-магнитная сталь» аддитивной электронно-лучевой технологией предпочтительно используется монолитная проволока диаметром 1,6 мм из медного проводящего материала, выбранного из группы, включающей медь марки М1 ГОСТ 859-2014, бронзы марки БРАМц9-2, марки БРАМц3-1 по ГОСТ 1628-2019, марки БрХ0,8, марки БрХ0,5, марки БрХ1 по ГОСТ 16130-90 и СТ СЭВ 377-76, латуни марки Л-63 по ГОСТ 2060-2006 и марки ЛМц 58-2 по ГОСТ 2060-2006.

При этом первый слой медного проводящего материала наносится на поверхность второго компонента, расположенного на дне паза, со скоростью заполнения 50% от номинальной.

Для обеспечения формирования неразъемного соединения по всей высоте паза, над поверхностью первого компонента из магнитной стали, дополнительно формируется валик усиления (Фиг. 6), выполненный из последнего слоя, расплавленного медного проводящего материала, указанный валик затем удаляется механическим способом, например, посредством фрезерной или токарной обработки.

Для оценки пригодности заготовок, полученных заявленными способами, для изготовления деталей и узлов электротехнического назначения, в частности деталей и узлов, подвергающихся цикличной тепловой нагрузке, были проведены механические испытания, термоциклические испытания и дополнительно исследовалась микро и макроструктура интерфейсного соединения и пограничных зон.

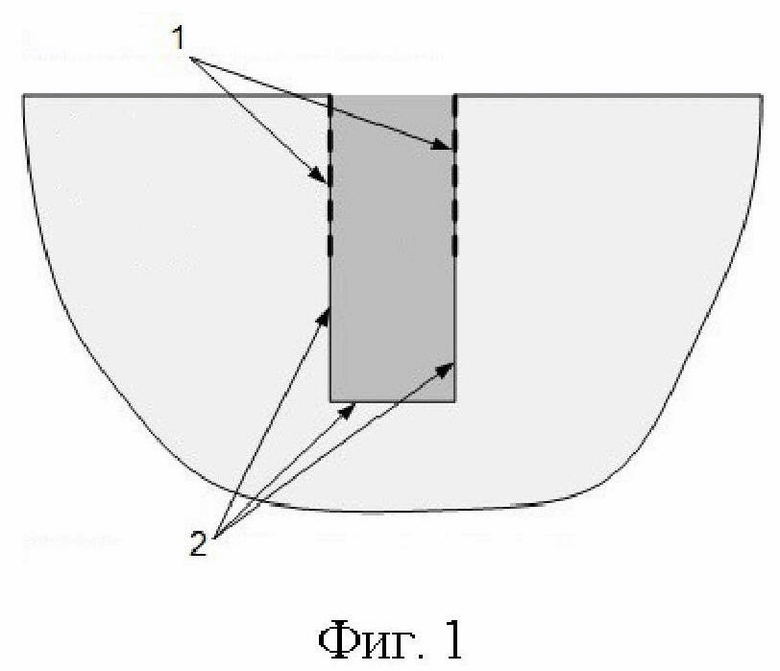

Экспериментально доказано, что заготовки для деталей электротехнического назначения, содержащие неразъемное интерфейсное соединение «медный проводящий материал-магнитная сталь», полученные в соответствии с заявляемыми способами, обладают идентичной макроструктурой с минимальным количеством макродефектов и плавным структурным градиентом от медного проводящего материала к магнитной стали. Разрушение полученных интерфейсных соединений при механическом воздействии происходит по основному металлу медной шины (Фиг. 5), а не по неразъёмному интерфейсному соединению. Прочность на одноосное растяжение перпендикулярно интерфейсу выше прочности меди, как после получения интерфейсного соединения, так и после его термоциклического нагружения путем выполнения 500 циклов нагрев-охлаждение в интервале температур 25 - 230°С.

Кроме того, наблюдается повторяемость образования интерфейсного соединения, что говорит о стабильности процессов его формирования.

Таким образом, в результате осуществления способов, согласно настоящему изобретению, получают прочные, структурно бездефектные заготовки с неразъемным интерфейсным соединением «медный проводящий материал-магнитная сталь» с глубиной в диапазоне 0,5-10 мм и с обеспечением по всей глубине плавного структурного градиента от медного проводящего материала к стали.

Предлагаемая заготовка для детали электротехнического назначения в раскрытой выше совокупности существенных признаков позволяет обеспечить повышение механической прочности детали электротехнического назначения за счет наличия в своей структуре неразъемного интерфейсного соединения «медный проводящий материал-магнитная сталь», которое достигается способами электронно-лучевой сварочной и аддитивной технологии с экспериментально определёнными условиями осуществления способов, благодаря которым достигается увеличение ее технического ресурса за счет бездефектной структуры и плавного структурного градиента от медного проводящего материала к магнитной стали, что приводит к повышению эксплуатационной надёжности электрической машины в целом.

Деталь электротехнического назначения, полученная из заготовки согласно настоящему изобретению, характеризуется высокой прочностью, твердостью и износостойкостью.

Далее представлено краткое описание графических материалов.

Следует отметить, что идентичные компоненты, имеющие одинаковые функции в различных вариантах осуществления изобретения, отмечены одинаковыми ссылочными позициями на каждой из фигур.

(Фиг. 1) Схема заготовки для детали электротехнического назначения, содержащая неразъемное интерфейсное соединение «медный проводящий материал-магнитная сталь».

(Фиг. 2а-в) Геометрия и размеры первого компонента (а) - тип 1, (б) - тип 2, (в) - тип 3.

(Фиг. 3а) Схема процесса получения интерфейсных соединений «медь - магнитная сталь» способом сварочной электронно-лучевой технологии

1 - первый компонент из магнитной стали;

2 - паз;

3 - электронная пушка;

4 - электронный пучок;

5 - второй компонент из медного проводящего материала.

(Фиг. 3б) Схема процесса получения интерфейсных соединений «медь - магнитная сталь» способом аддитивной электронно-лучевой технологии

1 - первый компонент из магнитной стали;

2 - паз;

3 - электронная пушка;

4 - электронный пучок;

5 - наконечник податчика проволоки из медного проводящего материала;

6 - проволока из медного проводящего материала;

7 - аддитивный медный проводящий материал.

(Фиг. 4) Схема заготовки для детали электротехнического назначения, содержащая неразъемное интерфейсное соединение «медный проводящий материал-магнитная сталь», полученная (а) способом электронно-лучевой сварки, (б) способом электронно-лучевой аддитивной технологии, (в) комбинированным способом.

Таблица 1. Внешний вид и характеристики фрагментов заготовки, содержащих неразъемные интерфейсные соединения «медный проводящий материал-магнитная сталь».

(Фиг. 5) Образец заготовки, содержащей, неразъемное интерфейсное соединения «медный проводящий материал-магнитная сталь» после проведения испытания на одноосное растяжение перпендикулярно интерфейсу.

(Фиг. 6) Фотографическое изображение экспериментального образца заготовки, содержащей валик усиления до его удаления механическим способом.

Далее лишь в качестве примеров, не ограничивающих область применения группы настоящих изобретений, будут описаны варианты осуществления изобретений:

Пример конкретного осуществления изобретения №1 (первый способ, форма паза - прямоугольник)

Первый компонент типа 1 представляющий собой плиту из монолитной магнитной стали (Ст3 по ГОСТ 380-2005) толщиной 50 мм, длиной 150 мм и шириной 130 мм с выполненным вдоль срединной линии по длинной стороне прямоугольным пазом глубиной 20 мм и шириной 8 мм очищали от грубых загрязнений при помощи металлической щётки и от мелких загрязнений при помощи хлопчатобумажной ткани и растворителя «Нефрас С2-80/120». Аналогичную очистку проходил второй компонент из монолитной меди (медь электротехническая М1 по ГОСТ 434-78), выполненный в виде вставки размером 20х8 мм. При наличии неровностей на поверхности второй компонент также обрабатывали при помощи шлифовальных бумаг зернистостью до 400.

Далее для обеспечения механического контакта по поверхности сопряжения компонентов между первым компонентом из магнитной стали, на поверхности которого выполнен сквозной паз, и вторым компонентом из медного проводящего материала, второй компонент вставляли в паз, выполненный на поверхности первого компонента, первый компонент закрепляли на рабочем столе электронно-лучевой установки. Рабочую камеру установки вакуумировали до давления <10-2 Па. Электронный пучок фокусировали на поверхности первого компонента. Диаметр сфокусированного пучка составлял 0,2 мм. При помощи устройства наведения электронный пучок наводили на участок поверхности сопряжения первого и второго компонентов и создавали проход по поверхности сопряжения со сниженным до 20 мА значением тока пучка для подтверждения наведения на поверхность сопряжения. Проход электронного пучка осуществляли путем перемещения рабочего стола по заданной траектории.

После наведения на поверхность сопряжения электронного пучка за один проход осуществляли сварку по всей длине поверхности сопряжения на заданную глубину, начиная с края первого компонента.

Электронно-лучевая сварка осуществлялась со следующими параметрами:

Развертка электронного луча типа «линия» длинной 2 мм, под углом 25 градусов к траектории сварки передним концом к меди, частотой 150 Гц, со смещением центральной оси (оси симметрии) развертки относительно траектории сварки в сторону стали на 0,25 мм;

Ускоряющее напряжение составляло 30 кВ;

Фокусировка электронного пучка на глубине 5 мм от лицевой стороны шва;

Ток пучка составил 250 мА;

Скорость сварки составила1000 мм/мин.

В процессе сварки ток электронного пучка линейно увеличивался от нуля до номинального значения на протяжении первых 5 мм прохода и уменьшался от номинального значения до нуля на последних 5 мм прохода.

После прохождения первой поверхности сопряжения, электронный пучок наводили на вторую поверхность сопряжения и осуществляли сварку по описанной процедуре.

Внешний вид и характеристики полученных заготовок, в том числе максимальные значения ширины и глубины проплавления (ШxГ) приведены в таблице 1 (№образца 1 и 2).

Пример конкретного осуществления изобретения №2 (второй способ, форма паза - прямоугольник).

Первый компонент типа 1 представляющий собой плиту из монолитной магнитной стали (Ст3 по ГОСТ 380-2005) толщиной 50 мм, длиной 150 мм и шириной 130 мм с выполненным вдоль срединной линии по длинной стороне прямоугольным пазом глубиной 20 мм и шириной 8 мм и второй компонент из монолитной меди (медь электротехническая М1 по ГОСТ 434-78), выполненный в виде вставки размером 10х8 мм предварительно очищались аналогичным, описанному в Примере №1 способом.

Далее для обеспечения механического контакта по поверхности сопряжения компонентов между первым компонентом из магнитной стали, на поверхности которого выполнен сквозной паз, и вторым компонентом из медного проводящего материала, второй компонент вставляли в паз, выполненный на поверхности первого компонента.

После снаряжения системы подачи медным проводящим материалом (проволока медная монолитная марки М1 ∅1,6 мм по ГОСТ 859-2014), намотанным на расходную катушку, и установки первого компонента на охлаждаемый рабочий стол, рабочую камеру вакуумировали до давления <10-2 Па.

Для реализации аддитивного процесса на поверхности нанесения второго компонента формировали ванну расплава. Расплав медной проволоки осуществляли при воздействии на последовательно подаваемую медную проволоку пучка электронов. В результате воздействия пучка формировалась ванна расплава меди.

Для образования ванны расплава требуемых формы и размера использовали отклоняющую систему электронной пушки. В ходе аддитивного процесса в зоне воздействия электронного пучка одновременно происходило создание ванны расплава на поверхности второго компонента и расплавление материала проволоки. Расплавленный материал проволоки переносили в ванну расплава и формировали слой аддитивной меди на поверхности второго компонента или ранее сформированного слоя. Наплавление меди начинали на поверхности второго компонента на расстоянии около 20 мм от края первого компонента. В процессе нанесения слоя аддитивной меди наконечник податчика проволоки совместно с электронно-лучевой пушкой перемещали вдоль паза. Перед формированием следующего слоя расстояние между образцом и электронной пушкой увеличивали на толщину нанесенного слоя. Следующий слой аддитивной меди наносили на ранее сформированный слой. Таким образом, путем челночных проходов вдоль паза, выполненного на поверхности первого компонента происходило послойное аддитивное заполнение паза. Первый слой для улучшения адгезии за счет прогрева поверхности второго компонента наносили со скоростью заполнения 50% от номинальной. После того, как паз, выполненный на поверхности первого компонента, полностью заполнился аддитивной медью, над поверхностью первого компонента сформировали валик усиления из последнего слоя аддитивной меди, чтобы обеспечить формирование неразъемного соединения по всей высоте паза. Данный валик затем удаляли механическим способом посредством фрезерной обработки.

Параметры электронно-лучевого аддитивного процесса:

Кольцевая развертка диаметром 5 мм, частота развертки составила 1000 Гц.

Ускоряющее напряжение составило 30 кВ.

Ток пучка составил 90 мА.

Скорость заполнения (скорость движения вдоль паза) составила 400 мм/мин.

Толщина наплавляемого слоя составила 1 мм.

Внешний вид и характеристики полученных заготовок, в том числе максимальные значения ширины и глубины проплавления (ШxГ) приведены в таблице 1 (№образца 3 и 4).

Пример конкретного осуществления изобретения №3 (первый способ, форма паза - равнобедренная трапеция со скосом острых граней)

Первый компонент типа 1 представляющий собой плиту из монолитной магнитной стали (Ст3 по ГОСТ 380-2005) толщиной 50 мм, длиной 150 мм и шириной 130 мм с выполненным вдоль срединной линии по длинной стороне пазом трапециевидной формы глубиной 20 мм, шириной широкого основания 15 мм, шириной узкого основания 10 мм, причем трапециевидная форма паза является по существу равнобедренной трапецией со скосом острых граней и второй компонент из монолитной бронзы (марки БрХ0,8 по ГОСТ 18175-78), выполненный в виде вставки трапециевидной формы глубиной 20 мм, шириной широкого основания 15 мм, шириной узкого основания 10 мм, причем трапециевидная форма вставки является по существу равнобедренной трапецией предварительно очищались аналогичным, описанному в Примере №1 способом.

Далее для обеспечения механического контакта по поверхности сопряжения компонентов между первым компонентом из магнитной стали, на поверхности которого выполнен сквозной паз, и вторым компонентом из медного проводящего материала, второй компонент вставляли в паз, выполненный на поверхности первого компонента, первый компонент закрепляли на рабочем столе электронно-лучевой установки. Рабочую камеру установки вакуумировали до давления <10-2 Па. Электронный пучок фокусировали на поверхности первого компонента. Диаметр сфокусированного пучка составлял 0,2 мм. При помощи устройства наведения электронный пучок наводили на участок поверхности сопряжения первого и второго компонентов и создавали проход по поверхности сопряжения со сниженным до 20 мА значением тока пучка для подтверждения наведения на поверхность сопряжения. Проход электронного пучка осуществляли путем перемещения рабочего стола по заданной траектории.

После наведения на поверхность сопряжения электронного пучка за один проход осуществляли сварку по всей длине поверхности сопряжения на заданную глубину, начиная с края первого компонента.

Электронно-лучевая сварка осуществлялась со следующими параметрами:

Развертка электронного луча типа «линия» длинной 2 мм, под углом 25 градусов к траектории сварки передним концом к бронзе, частотой 150 Гц, со смещением центральной оси (оси симметрии) развертки относительно траектории сварки в сторону стали на 0,25 мм;

Ускоряющее напряжение составляло 30 кВ;

Фокусировка электронного пучка на глубине 5 мм от лицевой стороны шва;

Ток пучка составил 250 мА;

Скорость сварки составила1000 мм/мин.

В процессе сварки ток электронного пучка линейно увеличивался от нуля до номинального значения на протяжении первых 5 мм прохода и уменьшался от номинального значения до нуля на последних 5 мм прохода.

После прохождения первой поверхности сопряжения, электронный пучок наводили на вторую поверхность сопряжения и осуществляли сварку по описанной процедуре.

Пример конкретного осуществления изобретения №4 (второй способ, форма паза - равнобедренная трапеция со скосом острых граней).

Первый компонент типа 1 представляющий собой плиту из монолитной магнитной стали (Ст3 по ГОСТ 380-2005) толщиной 50 мм, длиной 150 мм и шириной 130 мм с выполненным вдоль срединной линии по длинной стороне пазом трапециевидной формы глубиной 20 мм, шириной широкого основания 15 мм, шириной узкого основания 10 мм, причем трапециевидная форма паза является по существу равнобедренной трапецией со скосом острых граней и второй компонент из монолитной бронзы (марки БрХ0,8 по ГОСТ 18175-78), выполненный в виде вставки трапециевидной формы глубиной 10 мм, шириной широкого основания 15 мм, шириной узкого основания 12,5 мм, причем трапециевидная форма вставки является по существу равнобедренной трапецией предварительно очищались аналогичным, описанному в Примере №1 способом.

Далее для обеспечения механического контакта по поверхности сопряжения компонентов между первым компонентом из магнитной стали, на поверхности которого выполнен сквозной паз, и вторым компонентом из медного проводящего материала, второй компонент вставляли в паз, выполненный на поверхности первого компонента.

После снаряжения системы подачи медным проводящим материалом (проволока бронзовая монолитная марки БрХ0,8 ∅1,8 мм по ГОСТ 16130-90), намотанным на расходную катушку, и установки первого компонента на охлаждаемый рабочий стол, рабочую камеру вакуумировали до давления <10-2 Па.

Для реализации аддитивного процесса на поверхности нанесения второго компонента формировали ванну расплава. Расплав медного проводящего материала (бронзовой проволоки) осуществляли при воздействии на последовательно подаваемый медный проводящий материал пучка электронов. В результате воздействия пучка формировалась ванна расплава медного проводящего материала.

Для образования ванны расплава требуемых формы и размера использовали отклоняющую систему электронной пушки. В ходе аддитивного процесса в зоне воздействия электронного пучка одновременно происходило создание ванны расплава на поверхности второго компонента и расплавление материала медного проводящего материала (бронзовой проволоки). Расплавленный материал переносили в ванну расплава и формировали слой аддитивной медного проводящего материала на поверхности второго компонента или ранее сформированного слоя. Наплавление медного проводящего материала начинали на поверхности второго компонента на расстоянии около 20 мм от края первого компонента. В процессе нанесения слоя аддитивного медного проводящего материала наконечник податчика проволоки совместно с электронно-лучевой пушкой перемещали вдоль паза. Перед формированием следующего слоя расстояние между образцом и электронной пушкой увеличивали на толщину нанесенного слоя. Следующий слой аддитивного медного проводящего материала наносили на ранее сформированный слой. Таким образом, путем челночных проходов вдоль паза, выполненного на поверхности первого компонента происходило послойное аддитивное заполнение паза. Первый слой для улучшения адгезии за счет прогрева поверхности второго компонента наносили со скоростью заполнения 50% от номинальной. После того, как паз, выполненный на поверхности первого компонента, полностью заполнился аддитивным медным проводящим материалом, над поверхностью первого компонента формировали валик усиления из последнего слоя аддитивного медного проводящего материала, чтобы обеспечить формирование неразъемного соединения по всей высоте паза. Данный валик затем удалили механическим способом посредством токарной обработки.

Параметры электронно-лучевого аддитивного процесса:

Кольцевая развертка диаметром 5 мм, частота развертки составила 1000 Гц.

Ускоряющее напряжение составило 30 кВ.

Ток пучка составил 90 мА.

Скорость заполнения (скорость движения вдоль паза) составила 400 мм/мин.

Толщина наплавляемого слоя составила 1 мм.

Пример конкретного осуществления изобретения №5 (второй способ, формирование сборочной единицы - сердечник-стержень обмотки ротора, содержащей интерфейсное соединение «медный проводящий материал-магнитная сталь»).

Первый компонент типа 2 представляющий собой монолитный сердечник ротора из магнитной стали (Ст3 по ГОСТ 380-2005) со ступенчатым пазом: нижняя часть паза имеет размер 8х20 мм, а верхняя часть паза имеет размер 18х2 мм, и второй компонент представляющий собой стержень обмотки ротора из монолитной меди (медь электротехническая М1 по ГОСТ 434-78), выполненный в виде вставки размером 10х8 мм предварительно очищались аналогичным, описанному в Примере №1 способом.

Далее для обеспечения механического контакта по поверхности сопряжения компонентов между первым компонентом из магнитной стали, на поверхности которого выполнен сквозной паз, и вторым компонентом из медного проводящего материала, второй компонент вставляли в паз, выполненный на поверхности первого компонента.

После снаряжения системы подачи медным проводящим материалом (проволока медная сварочная марки М1 ∅1,6 мм по ГОСТ 859-2014), намотанным на расходную катушку, и установки заготовки на охлаждаемый рабочий стол, рабочую камеру вакуумировали до давления <10-2 Па.

Для реализации аддитивного процесса на поверхности нанесения второго компонента формировали ванну расплава. Расплав медной проволоки осуществляли при воздействии на последовательно подаваемую медную проволоку пучка электронов. В результате воздействия пучка формировалась ванна расплава меди.

Для образования ванны расплава требуемых формы и размера использовали отклоняющую систему электронной пушки. В ходе аддитивного процесса в зоне воздействия электронного пучка (ускоряющее напряжение, 30 кВ, ток пучка 90 мА, кольцевая развертка диаметром 5 мм, чтобы избежать попадания электронного пучка на стенки паза сердечника, частота развертки 1000 Гц) одновременно происходило создание ванны расплава на поверхности второго компонента и расплавление материала проволоки.

Расплавленный материал проволоки переносили в ванну расплава и формировали слой аддитивной меди на поверхности второго компонента или ранее сформированного слоя. Наплавление меди начинали на поверхности второго компонента на расстоянии около 20 мм от края первого компонента. В процессе нанесения слоя аддитивной меди наконечник податчика проволоки совместно с электронно-лучевой пушкой перемещали вдоль паза. Перед формированием следующего слоя расстояние между образцом и электронной пушкой увеличивали на толщину нанесенного слоя. Следующий слой аддитивной меди наносили на ранее сформированный слой. Таким образом, путем челночных проходов вдоль паза, выполненного на поверхности первого компонента происходило послойное аддитивное заполнение паза. Первый слой для улучшения адгезии за счет прогрева поверхности второго компонента наносили со скоростью заполнения 50% от номинальной.

Неразъемное интерфейсное соединение «медный проводящий материал-магнитная сталь» выполняли до заполнения аддитивной медью нижней части с последующим удалением фрезерованием ее выступающей части до выравнивания с дном верхней части паза для обеспечения возможности установки крышки из магнитной стали (Ст3 по ГОСТ 380-2005) толщиной 2 мм. Затем в верхнюю часть паза вставляли крышку заподлицо с поверхностью сердечника и приваривали к боковым стенкам паза встык электронно-лучевой сваркой.

Параметры электронно-лучевого аддитивного процесса:

Кольцевая развертка диаметром 5 мм, частота развертки 1000 Гц;

Ускоряющее напряжение 30 кВ;

Ток пучка 90 мА;

Скорость заполнения (скорость движения вдоль паза) 400 мм/мин;

Толщина наплавляемого слоя 1 мм;

Крышка служит для снижения возникающей при вращении ротора радиальной нагрузки на интерфейсные соединения «медный проводящий материал-магнитная сталь», а в случае их разрушения для предотвращения выпадения обмотки из сердечника при высоких частотах вращения ротора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термоциклического испытания заготовки для детали электротехнического назначения | 2024 |

|

RU2834266C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЛЯ ПЛАШКИ СТЫКОВОГО ЗАЖИМА ДЛЯ КОНТАКТНЫХ ПРОВОДОВ, ПЛАШКА СТЫКОВОГО ЗАЖИМА, СТЫКОВОЙ ЗАЖИМ ДЛЯ КОНТАКТНЫХ ПРОВОДОВ | 2023 |

|

RU2810816C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ОСОБОЧИСТОЙ МЕДИ | 2021 |

|

RU2762460C1 |

| Способ изготовления индуктора электрической машины | 1988 |

|

SU1573506A1 |

| Заготовка из нержавеющей стали, полученная аддитивной электродуговой наплавкой | 2023 |

|

RU2832280C1 |

| Способ изготовления ферритового материала параметрического ряда литиевой феррошпинели для электронной техники СВЧ | 2023 |

|

RU2823960C1 |

| Высокопрочный провод и способ его изготовления | 2016 |

|

RU2666752C1 |

| Способ электронно-лучевого аддитивного производства изделий из меди и алюминиево-кремниевого сплава с функционально-градиентной структурой | 2022 |

|

RU2802948C1 |

| Способ получения стальной капсулы для горячего изостатического прессования порошков из жаропрочных никелевых сплавов | 2023 |

|

RU2825735C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ | 2015 |

|

RU2593242C1 |

Предлагаемая группа изобретений относится к области электротехники и может быть использована при проектировании и изготовлении деталей электротехнического назначения, например короткозамкнутых обмоток роторов высокооборотных машин, стержней короткозамкнутых роторов сложной формы и обмоток турбогенераторов типа ТВВ. Технический результат – повышение механической прочности детали электротехнического назначения, увеличение ее ресурса и повышение эксплуатационной надежности электрической машины в целом. Заготовка для детали электротехнического назначения содержит первый компонент из магнитной стали, на поверхности которого выполнен по меньшей мере один сквозной паз, и второй компонент из медного проводящего материала, расположенный в сквозном пазу с обеспечением механического контакта по поверхности сопряжения компонентов. При этом по меньшей мере на одном участке поверхности сопряжения выполнено неразъемное интерфейсное соединение «медный проводящий материал-магнитная сталь» с глубиной в диапазоне 0,5-10 мм и с обеспечением по всей глубине плавного структурного градиента от медного проводящего материала к стали. 4 н. и 14 з.п. ф-лы, 6 ил., 1 табл.

1. Заготовка для детали электротехнического назначения, содержащая первый компонент из магнитной стали, на поверхности которого выполнен по меньшей мере один сквозной паз, и второй компонент из медного проводящего материала, расположенный в сквозном пазу с обеспечением механического контакта по поверхности сопряжения компонентов, причем по меньшей мере на одном участке поверхности сопряжения выполнено неразъемное интерфейсное соединение «медный проводящий материал-магнитная сталь» с глубиной в диапазоне 0,5-10 мм и с обеспечением по всей глубине плавного структурного градиента от медного проводящего материала к стали.

2. Заготовка по п. 1, отличающаяся тем, что магнитная сталь, из которой выполнен первый компонент, выбрана из группы, включающей сталь марок Ст3, Ст35, турбороторные стали марок 25ХН3МФА, 35ХН3МФА.

3. Заготовка по п. 1, отличающаяся тем, что медный проводящий материал, из которого выполнен второй компонент, выбран из группы, включающей электротехническую медь марки М1, бронзы марок БРАМц9-2, БРАМц3-1, БрХ0,8, БрХ0,5, БрХ1, латуни марок Л-63, ЛМц 58-2.

4. Заготовка по 1, отличающаяся тем, что первый компонент из магнитной стали и второй компонент из медного проводящего материала являются монолитными.

5. Заготовка по п. 1, отличающаяся тем, что по меньшей мере один сквозной паз, выполненный на поверхности первого компонента, имеет прямоугольную, ступенчатую или трапециевидную форму.

6. Способ изготовления заготовки по п. 1, включающий обеспечение механического контакта по поверхности сопряжения компонентов между первым компонентом из магнитной стали, на поверхности которого выполнен сквозной паз, и вторым компонентом из медного проводящего материала, расположенным в сквозном пазу, и формирование по меньшей мере на одном участке поверхности сопряжения неразъемного интерфейсного соединения «медный проводящий материал-магнитная сталь» глубиной в диапазоне 0,5-10 мм с обеспечением по всей глубине плавного структурного градиента от медного проводящего материала к стали методом электронно-лучевой сварки.

7. Способ по п. 6, отличающийся тем, что второй компонент из медного проводящего материала полностью заполняет по меньшей мере один паз, выполненный на поверхности первого компонента из магнитной стали.

8. Способ по любому из пп. 6, 7, отличающийся тем, что формирование неразъемного интерфейсного соединения «медный проводящий материал-магнитная сталь» с обеспечением по всей глубине плавного структурного градиента от медного проводящего материала к стали осуществляется в рабочей камере, вакуумированной до давления <10-2 Па, со следующими параметрами электронно-лучевой сварки:

развертка электронного луча типа «линия» длиной 2 мм под углом 25° к траектории сварки передним концом к меди/медному сплаву, частотой 150 Гц, со смещением центральной оси (оси симметрии) развертки относительно траектории сварки в сторону стали на 0,25 мм;

ускоряющее напряжение 30 кВ;

форсировка электронного пучка на глубине 5 мм от лицевой стороны шва;

ток пучка 250 мА;

скорость сварки 1000 мм/мин.

9. Способ по любому из пп. 6-8, отличающийся тем, что формирование интерфейсного соединения посредством сварки на по меньшей мере одном участке поверхности сопряжения первого и второго компонентов на глубину в диапазоне 0,5-10 мм осуществляют непрерывно за один проход, при этом в процессе сварки ток электронного пучка линейно увеличивается от нуля до номинального значения на протяжении первой половины прохода и уменьшается от номинального значения до нуля на протяжении второй половины прохода.

10. Способ по любому из пп. 6-9, отличающийся тем, что проход электронного пучка осуществляют путем перемещения рабочего стола по заданной траектории.

11. Способ по любому из пп. 6-10, отличающийся тем, что дополнительно включает подготовительный этап очистки и подготовки поверхностей первого и второго компонентов, включающий механическую очистку, шлифовку и обезжиривание.

12. Способ изготовления заготовки по п. 1, включающий обеспечение механического контакта по поверхности сопряжения компонентов между первым компонентом из магнитной стали, на поверхности которого выполнен сквозной паз, и вторым компонентом из медного проводящего материала, расположенным в сквозном пазу, и формирование по меньшей мере на одном участке поверхности сопряжения неразъемного интерфейсного соединения «медный проводящий материал-магнитная сталь» глубиной в диапазоне 0,5-10 мм с обеспечением по всей глубине плавного структурного градиента от медного проводящего материала к стали посредством электронно-лучевой аддитивной технологии.

13. Способ по п. 12, отличающийся тем, что первый компонент из магнитной стали и второй компонент из медного проводящего материала являются монолитными.

14. Способ по любому из пп. 12, 13, отличающийся тем, что второй компонент из медного проводящего материала располагается на дне по меньшей мере одного паза и заполняет его частично, при этом глубина свободного объема паза находится в диапазоне 0,5-10 мм и соответствует глубине формируемого неразъемного интерфейсного соединения «медный проводящий материал-магнитная сталь».

15. Способ по любому из пп. 12-14, отличающийся тем, что формирование неразъемного интерфейсного соединения «медный проводящий материал-магнитная сталь» осуществляется в рабочей камере, вакуумированной до давления <10-2 Па, посредством послойного аддитивного заполнения свободного объема паза путем челночных проходов вдоль паза наконечника податчика медного проводящего материала и электронно-лучевой пушки со следующими параметрами электронно-лучевого аддитивного процесса:

кольцевая развертка диаметром 5 мм, частота развертки 1000 Гц;

ускоряющее напряжение 30 кВ;

ток пучка 90 мА;

скорость заполнения (скорость движения вдоль паза) 400 мм/мин;

толщина наплавляемого слоя 1мм;

медный проводящий материал, подающийся из наконечника податчика, и медный проводящий материал, из которого выполнен второй компонент, расположенный на дне паза, представляют собой один и тот же материал.

16. Способ по любому из пп. 12-15, отличающийся тем, что первый слой медного проводящего материала наносится на поверхность второго компонента, расположенного на дне паза, со скоростью заполнения 50% от номинальной.

17. Способ по любому из пп. 12-16, отличающийся тем, что он дополнительно включает этап формирования валика усиления над поверхностью первого компонента из магнитной стали, выполненного из последнего слоя расплавленного медного проводникового материала с последующим его механическим удалением посредством фрезерной или токарной обработки.

18. Деталь электротехнического назначения, выполненная из заготовки по п. 1.

| CN 1709629 A, 21.12.2005 | |||

| WO 2023142397 A1, 03.08.2023 | |||

| WO 2020225711 A1, 12.11.2020 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ДЛЯ ВРАЩАЮЩЕЙСЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2019 |

|

RU2760203C1 |

| АКТИВНАЯ ЧАСТЬ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ, ИМЕЮЩАЯ ПЕЧАТНЫЙ ПРОВОД | 2021 |

|

RU2801142C1 |

Авторы

Даты

2025-04-22—Публикация

2024-09-20—Подача