Изобретение относится к керамической и авиационной отраслям промышленности и преимущественно может быть использовано при механической обработке внутренней поверхности керамических изделий.

Известен способ механической обработки малогабаритных керамических изделий прямого профиля (Г. В. Белинская, Г. А. Выдрик. Технология электровакуумной и радиотехнической керамики. - М.: "Энергия", 1977. – 335 с.), включающий крепление керамической детали на универсально-шлифовальном станке с помощью клеящих составов, ее обработку алмазным кругом до необходимого профиля.

Недостатком известного способа является невозможность механической обработки крупногабаритных сложнопрофильных керамических изделий.

Наиболее близким техническим решением является способ механической обработки крупногабаритных сложнопрофильных керамических изделий (Пивинский Ю. Е., Суздальцев Е. И. Кварцевая керамика и огнеупоры. Том 1. Теоретические основы и технологические процессы: Справочное издание под редакцией Ю. Е. Пивинского. – «Теплоэнергетик», 2008. – 672 с.), включающий установку барабана, снабженного кулачками для фиксации изделия на станок, установку крупногабаритного сложнопрофильного изделия в барабан, закрепление изделия при помощи узлов фиксации (кулачки), обработку внутренней поверхности керамического изделия до необходимого размера алмазным кругом.

К недостаткам известного способа следует отнести то, что невозможно проводить контроль керамического изделия на наличие/отсутствие структурных дефектов на станке. Для проведения контроля тел вращения необходима дополнительная специализированная оснастка, обеспечивающая просвет по всей внутренней поверхности изделий. Также при обнаружении структурного дефекта после механической обработки внутренней поверхности его доработка возможна только при повторной установки данного изделия на станок в барабан или же в специальную технологическую оснастку для доработки обнаруженных дефектов ручным инструментом. Все эти факторы непосредственно приводят к увеличению вспомогательного времени и уменьшению точности выполнения геометрических размеров.

Задачей настоящего изобретения является сокращение трудоемкости в процессе механической обработки внутренней поверхности керамических изделий, расширение технологических возможностей станка, а также сохранение высокой точности выполнения геометрических размеров внутренней поверхности изделия в случае доработки обнаруженных дефектов.

Поставленная задача достигается тем, что предложен способ механической обработки внутренней поверхности керамических изделий, включающий установку на станок барабана, закрепление изделия в барабане, обработку внутренней поверхности изделия алмазным инструментом до необходимого размера, отличающийся тем, что в процессе механической обработки внутренней поверхности проводится визуальный контроль изделия на наличие дефектов за счёт расположенных на внутренней поверхности барабана световых элементов, создающих световой поток, позволяющий добиться оптической прозрачности изделия, при этом перед проведением визуального контроля изделие подсушивается от излишней воды от 1 до 5 минут при частоте вращения барабана 200-400 об/мин.

Авторами установлено, что заявляемый способ позволяет обнаружить дефекты на внутренней поверхности керамического изделия, определить его геометрические размеры в процессе механической обработки и принять решение о необходимости в доработке без снятия изделия со станка и без использования дополнительной оснастки.

Экспериментально установлено, что проведение визуально-оптического контроля изделия закрепленного в барабане, на внутренней поверхности которого расположены световые элементы создающие световой поток, позволяющий проводить контроль на наличие структурных дефектов в проходящем свете, позволяет сократить количество несоответствующей продукции в процессе механической обработки на 10%, вследствие своевременного обнаружения поверхностных и подповерхностных дефектов в процессе механической обработки внутренней поверхности и возможности их устранения. При обнаружении дефектов не поддающихся дальнейшей доработке, изделие забраковывается, что позволяет сократить выполнение лишних технологических переходов и сокращает трудоемкость в 1,5 раза, в случае, если бы контроль производился после механической обработки изделия.

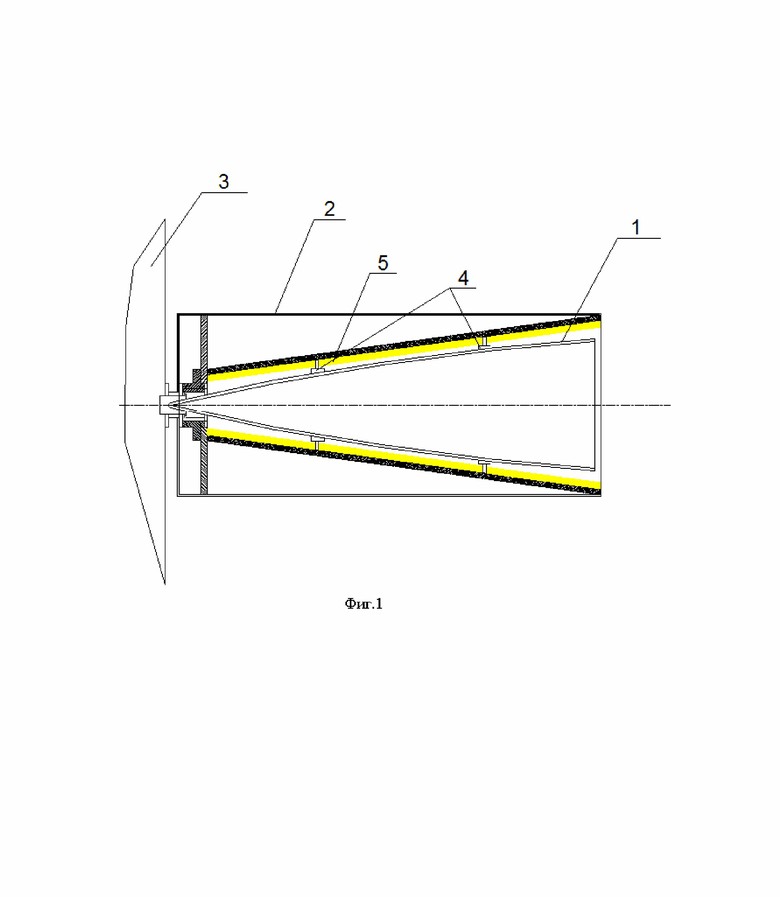

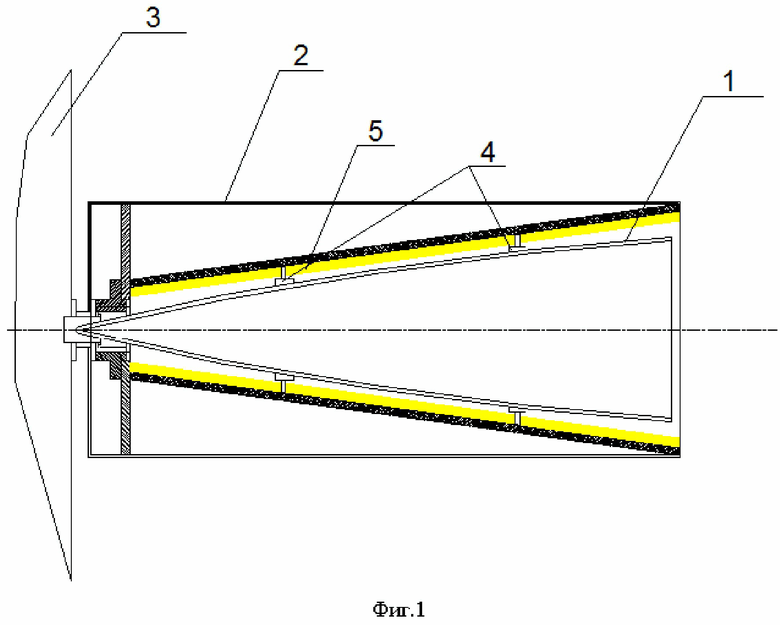

Реализация предложенного технического решения способа иллюстрируется на Фиг. 1.

Обрабатываемое полое керамическое изделие 1 размерами 1200*400 мм (высота*диаметр у торца) устанавливают в барабан 2 на специальный станок с ЧПУ 3 и закрепляют ее при помощи кулачков 4. В используемом барабане 2 на внутренней поверхности установлены светодиодные ленты во влагозащищенном профиле 5 по окружности в чётном количестве (16 шт.) длиной 1100 мм и мощностью 14,2 Вт/м каждая с выходным напряжением 12 В, обеспечивающие равномерный световой поток без затенений по всей поверхности изделия. Через электрический вращающийся контакт светодиодные ленты 5 параллельно подключаются к источнику питания станка, а кнопка вкл/выкл для удобства выведена на стойку станка. Для обеспечения оптической прозрачности изделия, влагозащищенный профиль со светодиодными лентами крепится в барабане таким образом, чтобы расстояние от профиля до наружной поверхности изделия составляло от 30 до 60 мм, а угол рассеивания от 90° до 120°.

Далее проводят механическую обработку внутренней поверхности керамического изделия в следующей последовательности: обработка внутренней поверхности алмазным кругом диаметром 100 мм на глубину 840 мм от торца, обработка внутренней поверхности алмазным кругом диаметром 30 мм от 840 мм до 1080 мм и обработка носовой части внутренней поверхности алмазным зенкером радиусом 4,5 мм от 1080 мм до носка, а в качестве смазывающей охлаждающей жидкости (СОЖ) используют подготовленную воду с расходом 6 л/мин. После каждого из технологических переходов рабочий отключает подачу воды, выставляет частоту вращения барабана 300 об/мин и подсушивает керамическое изделие в течение 3 минут. Далее останавливает вращение барабана, включает питание светодиодной ленты на стойке станка и проводит визуальный контроль внутренней поверхности на наличие структурных дефектов в проходящем свете.

В случае обнаружения структурного дефекта рабочий определяет возможность его доработки. Если дефект невозможно доработать, изделие бракуется и последующие технологические переходы не выполняются.

В ходе опробования данного метода было выявлено, что частота вращения барабана с изделием менее 200 об/мин значительно замедляет процесс подсушивания изделия, тогда как при частоте вращения свыше 400 об/мин вода задерживается внутри керамического изделия и процесс подсушивания не происходит вовсе.

Также было определено, что длительность подсушки (вращения барабана с изделием на станке) керамического изделия менее 1 минуты не позволяет вытеснить воду полностью, а при длительности подсушки (вращения барабана с изделием на станке) более 5 минут пересушивает керамическое изделие.

Таким образом, предложенный способ позволяет сократить трудоемкость в процессе механической обработки внутренней поверхности керамических изделий, уменьшить количество несоответствующей продукции, а также расширить возможности обрабатывающего оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ механической обработки крупногабаритных сложнопрофильных керамических изделий | 2020 |

|

RU2764064C1 |

| Способ механической обработки крупногабаритных сложнопрофильных керамических изделий | 2020 |

|

RU2739183C1 |

| Способ доводки наружной поверхности сложнопрофильных керамических изделий | 2021 |

|

RU2780052C1 |

| Способ механической обработки внутренней поверхности сложнопрофильных керамических изделий | 2021 |

|

RU2765866C1 |

| Способ механической обработки крупногабаритных сложнопрофильных керамических изделий | 2019 |

|

RU2698009C1 |

| Способ механической обработки крупногабаритных керамических изделий конической формы | 2020 |

|

RU2742266C1 |

| Способ механической обработки и контроля внутренней поверхности сложнопрофильных керамических изделий | 2022 |

|

RU2799376C1 |

| Способ подготовки поверхности и условий наблюдения для визуально-оптического контроля | 2024 |

|

RU2838365C1 |

| Способ визуально-оптического контроля поверхности | 2020 |

|

RU2746674C1 |

| Способ многодетальной механической обработки керамических деталей | 2022 |

|

RU2787659C1 |

Изобретение относится к керамической и авиационной отраслям промышленности и преимущественно может быть использовано при механической обработке внутренней поверхности керамических изделий. Способ включает установку барабана на станок, закрепление изделия в барабане и обработку внутренней поверхности изделия алмазным инструментом до заданного размера. В процессе механической обработки внутренней поверхности проводят визуальный контроль изделия на наличие дефектов за счёт расположенных на внутренней поверхности барабана световых элементов, создающих световой поток, обеспечивающий оптическую прозрачность изделия. Перед проведением визуального контроля изделие подсушивается от излишней воды от 1 до 5 минут при частоте вращения барабана 200-400 об/мин. Сокращается трудоемкость обработки при сохранении высокой точности выполнения геометрических размеров внутренней поверхности изделия с обнаруженными дефектами. 1 ил.

Способ механической обработки внутренней поверхности керамических изделий, включающий установку барабана на станок, закрепление изделия в барабане и обработку внутренней поверхности изделия алмазным инструментом до заданного размера, отличающийся тем, что в процессе механической обработки внутренней поверхности проводят визуальный контроль изделия на наличие дефектов посредством расположенных на внутренней поверхности барабана световых элементов, создающих световой поток, обеспечивающий оптическую прозрачность изделия, при этом перед проведением визуального контроля изделие подсушивают от излишней воды от 1 до 5 минут при частоте вращения барабана 200-400 об/мин.

| Способ доводки наружной поверхности сложнопрофильных керамических изделий | 2021 |

|

RU2780052C1 |

| Способ адаптивной механической обработки керамических изделий на специальных станках с ЧПУ | 2019 |

|

RU2698008C1 |

| Способ визуально-оптического контроля поверхности | 2020 |

|

RU2746674C1 |

| УСТРОЙСТВО ПРЕДПУСКОВОГО ПРОГРЕВА ПРИВОДА ЗЕМЛЕРОЙНО-СТРОИТЕЛЬНОЙ МАШИНЫ | 1994 |

|

RU2077639C1 |

Авторы

Даты

2025-02-11—Публикация

2024-04-01—Подача