Изобретение относится к области механической обработки изделий из различных материалов и может быть использовано при обработке сложнопрофильных керамических изделий.

Известно техническое решение специальный станок с ЧПУ (Патент РФ №2492990, МПК В24В 49/10, В24В 5/16, опубл. 20.09.2013, Бюл. №26), в котором описан способ механической обработки деталей из керамических материалов, включающий установку обрабатываемого изделия на устройстве базирования, выполняется контрольно-измерительный цикл, установленным на станине измерительным узлом, посредством системы ЧПУ рассчитываются припуски и создается управляющая программа, учитывающая предварительно введенные координаты контура, обработку заготовки по управляющей программе, периодические контрольно-измерительные циклы для оценки величины оставшегося припуска, по достижении заданных расчетных геометрических параметров механическая обработка завершается.

Недостатком известного способа являются недостаточно высокая точность обработки внутренней поверхности изделия из-за отсутствия учета погрешностей измерений, а также сложная конструкция измерительного узла размещенного на станине станка.

Наиболее близким по технической сущности (прототипом) к заявленному решению является способ механической обработки внутренней поверхности сложнопрофильных керамических изделий (Патент РФ №2765866, МПК В24В 1/00, В24В 5/16, опубл. 04.02.2022, Бюл. №4), включающий установку изделия в барабан, закрепление изделия, механическую обработку изделия по управляющей программе и выполнение промежуточных измерений контактным методом двойным касанием при помощи щупа с датчиком, устанавливаемым в инструментальный шпиндель станка, при этом первое касание поверхности щупом выполняют при подаче 50 – 100 мм/мин, затем щуп с датчиком отводят на 0,2 – 0,4 мм от поверхности изделия и выполняется второе касание при подаче 1 – 5 мм/мин и проводят измерения, результаты измерений сравнивают со значениями, задаваемыми теоретическим контуром, и высчитывают величину отклонения, затем проводят обработку поверхности изделия с последующими измерениями до достижения заданных размеров.

Недостатком прототипа является отсутствие возможности визуализации отклонения контура керамического изделия от теоретического и возможных столкновений щупа с датчиком с обрабатываемым керамическим изделием.

Задачей заявляемого изобретения является повышение точности и сокращение вспомогательного времени обработки внутренней поверхности сложнопрофильных керамических изделий за счет использования разработанного программного обеспечения (далее - ПО).

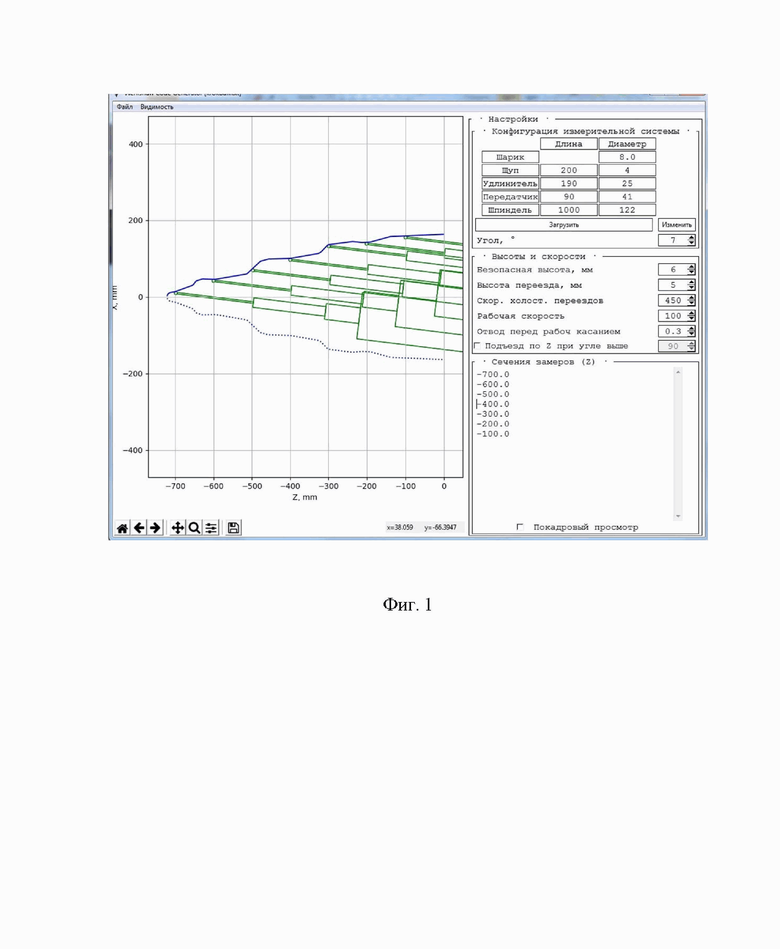

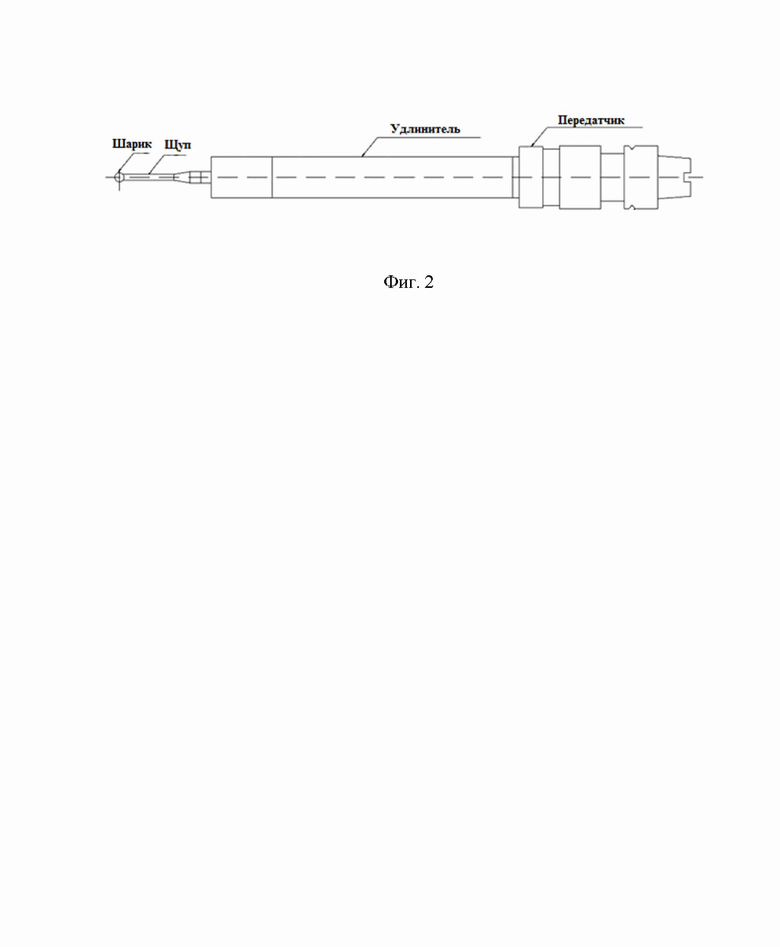

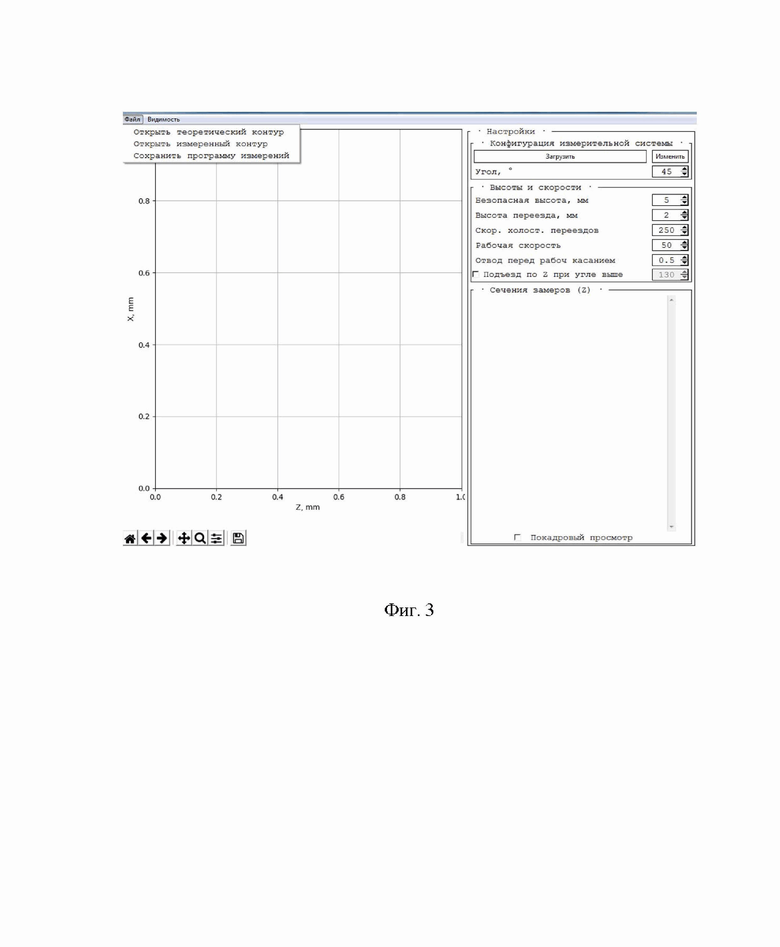

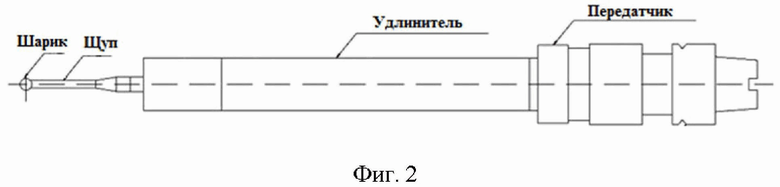

Поставленная задача достигается тем, что предложен способ механической обработки и контроля внутренней поверхности сложнопрофильных керамических изделий, включающий установку изделия в барабан, закрепление изделия, механическую обработку изделия по управляющей программе и выполнение промежуточных измерений контактным методом при помощи щупа с датчиком, результаты измерений сравнивают со значениями, задаваемыми теоретическим контуром, высчитывают величину отклонения, затем проводят обработку поверхности изделия с последующими измерениями до достижения заданных размеров, отличающийся тем, что перед выполнением промежуточных измерений теоретический контур загружают в разработанное ПО, в котором выбирают: конфигурацию измерительной системы, а именно, длину и диаметр щупа, длину и диаметр удлинителя, длину и диаметр передатчика, длину и диаметр шпинделя и диаметр шарика; измеряемые сечения внутренней поверхности керамического изделия; угол поворота шпинделя; безопасную высоту; высоту переезда; скорость «холостых» переездов щупа; рабочую скорость щупа; отвод перед рабочим касанием щупа, после в данном ПО производится визуализация движения измерительной системы, после установки всех необходимых настроек и исключения возможных столкновений автоматически формируется программа измерений, затем программу измерений переносят на стойку станка и производят измерения внутренней поверхности изделия, в результате измерений изделия на станке генерируется файл отчета, который загружается в разработанное ПО, в котором происходит наложение измеренного контура на теоретический с представлением результатов отклонений измеренного контура внутренней поверхности изделия от теоретического.

Для реализации описываемого способа авторами был использован специальный станок под управлением ЧПУ с использованием, устанавливаемого в инструментальный шпиндель станка щупа с датчиком известных контактно-измерительных средств.

Авторами разработано ПО автоматизированного создания управляющей программы для обмера изделия.

Разработанное ПО имеет возможность выбора геометрических параметров измерительной системы (диаметр шарика, длина и диаметр щупа, длина и диаметр удлинителя, длина и диаметр шпинделя, угол поворота шпинделя), параметров траектории (скорости «холостых» и рабочих перемещений, высоты «холостых» перемещений, высота подвода и переезда), визуальный контроль движения измерительной системы, позволяющий предупредить столкновения с измеряемой поверхностью изделия.

В ходе апробации способа была проведена внутренняя обработка сложнопрофильной керамической заготовки изделия с периодическими измерениями внутренней поверхности щупами с керамическими датчиками диаметром ∅ 6, 8, 12 мм до достижения необходимой точности и поворотом шпинделя от 1° до 10°.

Заявляемый способ реализуется следующим образом.

На персональном компьютере открывают разработанное ПО и загружают теоретический контур с координатами X и Z с шагом не более 1 мм. Далее в окне «Конфигурация измерительной системы» выбирают конфигурацию измерительной системы (диаметр шарика, длина и диаметр щупа, длина и диаметр удлинителя, длина и диаметр шпинделя, длина и диаметр передатчика, угол поворота шпинделя), а в окне «Сечения замеров» - измеряемые сечения. Затем подбирают угол поворота шпинделя с установленной в него измерительной системой так, чтобы ни один из её блоков не задевал измеряемый контур керамического изделия и устанавливают в соответствующем окне. В окне «Высоты и скорости» выбирают безопасную высоту, высоту переезда, скорость «холостых» переездов щупа, рабочую скорость щупа, отвод перед рабочим касанием щупа. Безопасная высота – расстояние (по оси Х) от теоретического контура до щупа, на котором происходит безопасное перемещение. Высота переезда – расстояние (по оси Х) от расчетной точки касания щупа с теоретическим контуром до касания щупа с фактическим контуром. Скорость холостых переездов щупа – скорость, на которой происходит перемещения щупа между замерами. Рабочая скорость (подача) щупа – скорость, на которой происходит перемещение щупа во время измерения. Отвод перед рабочим касанием щупа – величина отвода щупа от фактического контура перед касанием.

После всех необходимых настроек сохраняется программа измерений и переносится на стойку станка с ЧПУ (Фиг. 1).

На Фиг. 2 представлена конфигурация измерительной системы.

В инструментальный шпиндель специального станка с ЧПУ устанавливают датчик с керамическим щупом, поворачивают инструментальный шпиндель на выбранный ранее угол, выполняют привязку датчика к измеряемому изделию и запускают управляющую программу измерения внутреннего контура заготовки изделия.

Результатом измерений является сохраненный на станке файл, который открывают в разработанном ПО через меню «Открыть измеренный контур» (Фиг. 3).

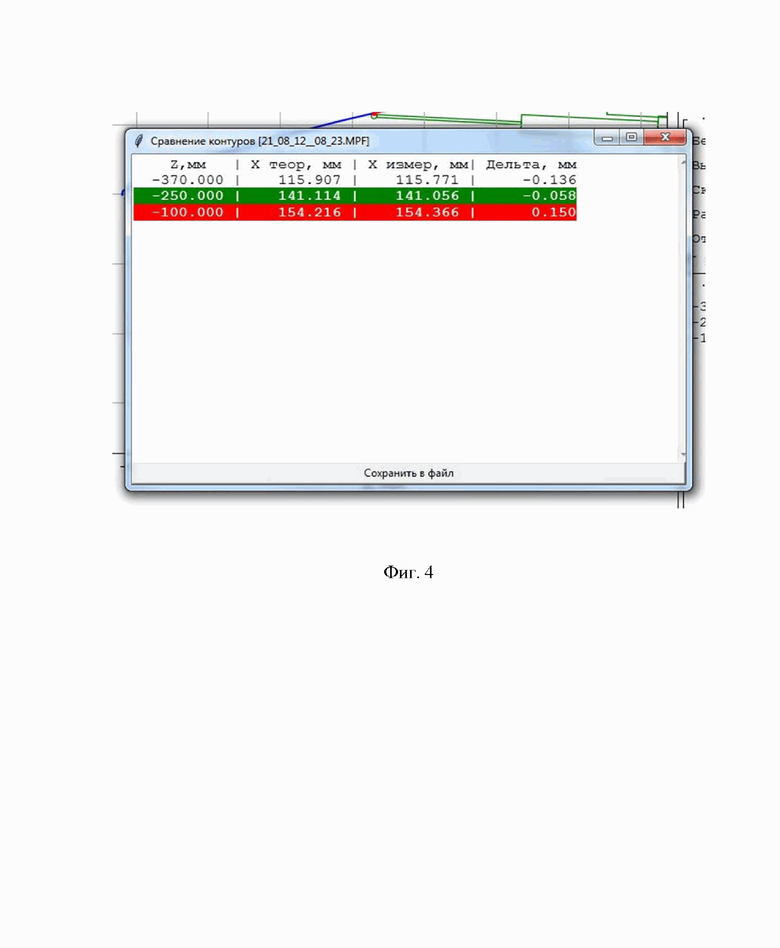

В открывшемся окне «Сравнение контуров» открывается графическое и численное отклонение измеренных значений в сравнении с теоретическими. (Фиг. 4)

Таким образом, предлагаемый способ позволяет повысить точность и сократить вспомогательное время обработки внутренней поверхности сложнопрофильных керамических изделий за счет использования разработанного ПО.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ механической обработки внутренней поверхности сложнопрофильных керамических изделий | 2021 |

|

RU2765866C1 |

| Способ доводки наружной поверхности сложнопрофильных керамических изделий | 2021 |

|

RU2780052C1 |

| СПОСОБ АДАПТИВНОЙ ОБРАБОТКИ ИЗДЕЛИЙ НА СТАНКАХ С ЧПУ | 2012 |

|

RU2528923C2 |

| Способ адаптивной механической обработки керамических изделий на специальных станках с ЧПУ | 2019 |

|

RU2698008C1 |

| СПЕЦИАЛЬНЫЙ СТАНОК С ЧПУ | 2012 |

|

RU2492990C1 |

| Способ обработки сложнопрофильных поверхностей керамических изделий на станках с ЧПУ с использованием метода адаптивного шлифования | 2022 |

|

RU2799962C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2678222C1 |

| СПЕЦИАЛЬНЫЙ СТАНОК С ЧПУ | 2011 |

|

RU2463149C1 |

| Способ механической обработки внутренней поверхности керамических изделий с контролем структурных дефектов | 2024 |

|

RU2834522C1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОЧИМ ЦИКЛОМ ПРОЦЕССА ШЛИФОВАНИЯ | 2019 |

|

RU2715580C1 |

Изобретение относится к области механической обработки изделий из различных материалов и может быть использовано при обработке сложнопрофильных керамических изделий. Cпособ включает установку изделия в барабан, закрепление, механическую обработку по управляющей программе и выполнение промежуточных измерений контактным методом при помощи щупа с датчиком. Результаты измерений сравнивают со значениями, задаваемыми теоретическим контуром, высчитывают величину отклонения, затем проводят обработку поверхности изделия с последующими измерениями до достижения заданных размеров. Перед выполнением промежуточных измерений теоретический контур загружают в разработанное программное обеспечение (ПО), в котором выбирают конфигурацию измерительной системы. Затем в данном ПО производят визуализацию движения измерительной системы. Измерения изделия на станке загружают в разработанное ПО, в котором происходит наложение измеренного контура на теоретический с представлением результатов отклонений измеренного контура внутренней поверхности изделия от теоретического. Повышается точность обработки, сокращается время обработки поверхности. 4 ил.

Способ механической обработки и контроля внутренней поверхности сложнопрофильных керамических изделий, включающий установку изделия в барабан, закрепление изделия, механическую обработку изделия по управляющей программе и выполнение промежуточных измерений контактным методом при помощи щупа с датчиком, результаты измерений сравнивают со значениями, задаваемыми теоретическим контуром, высчитывают величину отклонения, затем проводят обработку поверхности изделия с последующими измерениями до достижения заданных размеров, отличающийся тем, что перед выполнением промежуточных измерений теоретический контур загружают в разработанное программное обеспечение (ПО), в котором выбирают конфигурацию измерительной системы, включающую длину и диаметр щупа, длину и диаметр удлинителя, длину и диаметр передатчика, длину и диаметр шпинделя и диаметр шарика, измеряемые сечения внутренней поверхности керамического изделия, угол поворота шпинделя, безопасную высоту, высоту переезда, скорость «холостых» переездов щупа, рабочую скорость щупа, отвод перед рабочим касанием щупа, после в данном ПО производят визуализацию движения измерительной системы, а после установки всех необходимых настроек и исключения возможных столкновений автоматически формируют программу измерений, которую затем переносят на стойку станка и производят измерения внутренней поверхности изделия, при этом в результате измерений изделия на станке генерируют файл отчета, который загружают в разработанное ПО, в котором происходит наложение измеренного контура на теоретический с представлением результатов отклонений измеренного контура внутренней поверхности изделия от теоретического.

| Способ механической обработки внутренней поверхности сложнопрофильных керамических изделий | 2021 |

|

RU2765866C1 |

| СПОСОБ ОБРАБОТКИ СФЕРИЧЕСКИХ ТОРЦЕВЫХ ПОВЕРХНОСТЕЙ СТЕРЖНЕВЫХ ИЗДЕЛИЙ | 1994 |

|

RU2090339C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ КОПИРОВАЛЬНЫМ ТОКАРНЫМ СТАНКОМ | 2012 |

|

RU2504456C2 |

| СПОСОБ УПРАВЛЕНИЯ ТОЧНОСТЬЮ МНОГОПРОХОДНОЙ МЕХАНИЧЕСКОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2082584C1 |

| US 4814998 A1, 21.03.1989. | |||

Авторы

Даты

2023-07-05—Публикация

2022-11-08—Подача