Изобретение относится к области абразивной обработки и преимущественно может быть использовано при доводке наружной поверхности крупногабаритных, сложнопрофильных керамических изделий.

Известен способ механической обработки крупногабаритных сложнопрофильных керамических изделий (см. Хрульков В.А. и др. Механическая обработка деталей из керамики и ситаллов. – Издательство Саратовского университета, 1975 г.), включающий установку оправки на станок, установку крупногабаритного сложнопрофильного изделия на оправку, механическую обработку наружной поверхности шлифовальным кругом до требуемых размеров согласно чертежу и доводку по шероховатости свободным абразивом на доводочных станках.

Недостатком известного способа является неравномерность снятия материала сложнопрофильного изделия, повышенная трудоемкость операции доводки, необходимость в дополнительном оборудовании, значительный расход дорогостоящих алмазных микропорошков и паст.

Наиболее близким техническим решением является способ механической обработки сложнопрофильных керамических изделий (Пивинский Ю.Е., Суздальцев Е.И. Кварцевая керамика и огнеупоры. Том 1. Теоретические основы и технологические процессы: Справочное издание под редакцией Ю.Е. Пивинского. – «Теплоэнергетик», 2008. – 672 с.), включающий установку оправки на станок, установку сложнопрофильного изделия на оправку, закрепление изделия, обработку наружной поверхности керамического изделия алмазным кругом, измерение и контроль требуемых параметров, ручную доводку алмазными брусками до заданной толщины стенки и шероховатости поверхности.

Недостатком известного способа является неравномерное снятие материала с поверхности изделия из-за неравномерности распределения усилия прижима при ручной доводке алмазными брусками.

Задачей изобретения является обеспечение равномерности усилия прижима, повышение равномерности снятия материала по криволинейной поверхности при доводке толщины стенки изделия и шероховатости поверхности, а также расширение технологических возможностей станка.

Указанный технический результат достигается тем, что предложен способ доводки наружной поверхности сложнопрофильных керамических изделий, включающий установку оправки на станок, установку сложнопрофильного изделия на оправку, закрепление изделия, обработку наружной поверхности керамического изделия алмазным кругом, измерение и контроль требуемых параметров, доводку до заданной толщины стенки и шероховатости поверхности, отличающийся тем, что доводку наружной поверхности сложнопрофильного керамического изделия производят самоустанавливающимся по нормали к поверхности изделия алмазным притиром, который закрепляют на шпиндель станка и по управляющей программе осуществляют доводку до заданной толщины стенки и шероховатости поверхности, частота вращения изделия составляет 50 - 400 об/мин с переменной продольной подачей шпинделя с алмазным притиром от 10 до 40 мм/мин.

Авторами установлено, что заявляемый способ доводки наружной поверхности сложнопрофильных керамических изделий при помощи самоустанавливающегося по нормали к обрабатываемой поверхности алмазного притира, который закрепляют на шпиндель станка, позволяет обеспечить равномерность усилия прижима к изделию, что повышает равномерность снятия материала при доводке наружной поверхности.

Экспериментально установлено, что при частоте вращения изделия и продольной подачи алмазного притира меньше минимального предела будет увеличена длительность доводки наружной поверхности изделия, а при увеличении максимальных пределов произойдет ухудшение шероховатости обрабатываемой поверхности.

Для реализации описываемого способа авторами был использован специальный станок с ЧПУ с использованием алмазного притира, установленного на шпиндель станка.

В ходе апробации способа была проведена механическая обработка наружной поверхности сложнопрофильного керамического изделия

на специальном станке с ЧПУ с последующей доводкой при помощи алмазного притира, установленного на шпиндель станка.

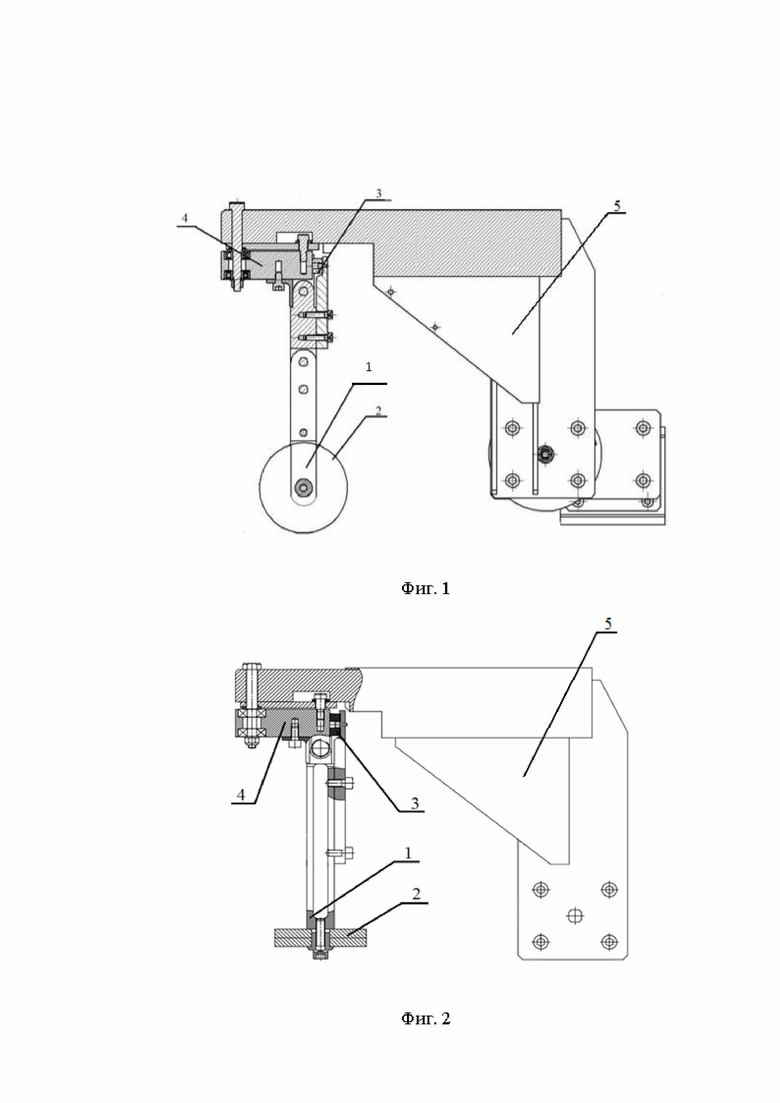

Пример реализации предлагаемого способа показан на фиг. 1, 2.

На фиг. 1 показан алмазный притир с жестко зафиксированным в вертикальном положении алмазным кругом 100 мм.

На фиг. 2 показан алмазный притир с двумя жестко зафиксированными в горизонтальном положении алмазными кругами 100 мм.

Пример 1. На фиг. 1 устанавливают оправку на станок (на фиг.1 не показан), на оправку устанавливают и закрепляют сложнопрофильное керамическое изделие (на фиг.1 не показано), проводят механическую обработку наружной поверхности изделия алмазным кругом с припуском на доводку порядка 0,1 – 0,05 мм, затем измеряют толщину стенки сложнопрофильного керамического изделия и шероховатость обработанной поверхности изделия. Для доводки обработанной поверхности изделия по шероховатости и нужной толщины его стенки на шпиндель (на фиг.1 не показан) станка с ЧПУ устанавливается алмазный притир 5. На вилку притира 1 устанавливают алмазный круг 2 диаметром 100 мм с жесткой фиксацией без возможности прокручивания. Затем алмазный притир 5 подводят к обрабатываемой поверхности изделия и создают необходимое усилие прижима алмазного притира 5 к обрабатываемой поверхности за счет сжатия пружины 3 (изменением глубины резания регулируется усилие прижима) порядка 5 - 25 кг в зависимости от геометрии изделия и припуска на доводку. При помощи управляющей программы при частоте вращения изделия 200 об/мин и переменной подаче шпинделя с алмазным притиром 5 10 - 40 мм/мин (зависит от наружного профиля изделия) производят перемещение шпинделя с алмазным притиром 5, таким образом, что в каждой точке обрабатываемого изделия алмазный круг 2 за счет водила 4 самоориентируется по нормали к обрабатываемой поверхности, тем самый повторяя наружный контур изделия и обеспечивая равномерный съем материала по всей поверхности обрабатываемого изделия и шероховатостью Ra ≤ 1.

Пример 2. Аналогично описанному выше примеру 1 проводят доводку наружной поверхности алмазным притиром при помощи управляющей программы с различными частотами вращения изделия (50; 100; 200; 300; 400 об/мин) и переменной подаче шпинделя с алмазным притиром 10 - 40 мм/мин.

В ходе опробования данного метода было выявлено, что частота вращения менее 50 об/мин значительно замедляет процесс доводки и качество получаемой поверхности, а выше 400 об/мин приводит к появлению рисок

и ухудшению шероховатости поверхности.

Пример 3. На фиг. 2 устанавливают оправку на станок, на оправку устанавливают и закрепляют сложнопрофильное керамическое изделие (далее – изделие) (на фиг.2 не показано), проводят механическую обработку наружной поверхности изделия алмазным кругом с припуском на доводку порядка 0,1 – 0,05 мм, затем измеряют толщину стенки сложнопрофильного керамического изделия и шероховатость обработанной поверхности изделия. Для доводки обработанной поверхности изделия по шероховатости и нужной толщины его стенки на шпиндель (на фиг. 2 не показан) станка с ЧПУ устанавливается алмазный притир 5. На вилку притира 1 устанавливают два алмазных круга 2 диаметра 100 мм с жесткой фиксацией без возможности прокручивания. Затем алмазный притир 5 подводят к обрабатываемой поверхности изделия, создавая усилие прижима алмазного притира к обрабатываемой поверхности изделия за счет сжатия пружины 3 15 кг. При помощи управляющей программы при частоте вращения изделия 300 об/мин и переменной подаче шпинделя с алмазным притиром 5 20 - 35 мм/мин производят перемещение шпинделя с алмазным притиром 5, таким образом, что в каждой точке обрабатываемого изделия алмазный круг 2 за счет водила 4 самоориентируется по нормали к обрабатываемой поверхности. Горизонтальное расположение алмазных кругов относительно оси обрабатываемого изделия позволяет добиться шероховатости Ra ≤ 1, но в отличие от примера 1, не позволяет доводить сложнопрофильные керамические изделия с шириной переходов менее 10 мм.

Применение способа по предложенному техническому решению позволяет существенно повысить равномерность снятия материала сложнопрофильного изделия при доводке наружной поверхности и расширить технологические возможности станка с ЧПУ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ механической обработки крупногабаритных сложнопрофильных керамических изделий | 2019 |

|

RU2713258C1 |

| Способ механической обработки внутренней поверхности сложнопрофильных керамических изделий | 2021 |

|

RU2765866C1 |

| Способ механической обработки внутренней поверхности керамических изделий с контролем структурных дефектов | 2024 |

|

RU2834522C1 |

| Способ обработки сложнопрофильных поверхностей керамических изделий на станках с ЧПУ с использованием метода адаптивного шлифования | 2022 |

|

RU2799962C1 |

| Способ механической обработки крупногабаритных керамических изделий конической формы | 2020 |

|

RU2742266C1 |

| Способ механической обработки крупногабаритных сложнопрофильных керамических изделий | 2019 |

|

RU2698009C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ СЛОЖНОПРОФИЛЬНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2258596C1 |

| Способ изготовления полых осесимметричных сложнопрофильных деталей (варианты) | 2023 |

|

RU2822541C1 |

| Способ механической обработки и контроля внутренней поверхности сложнопрофильных керамических изделий | 2022 |

|

RU2799376C1 |

| Способ механической обработки керамических изделий с наружной сферической поверхностью | 2019 |

|

RU2715269C1 |

Изобретение относится к области механической обработки изделий из различных материалов и может быть использовано при обработке сложнопрофильных керамических изделий. Способ доводки наружной поверхности сложнопрофильных керамических изделий включает установку оправки на станок, установку сложнопрофильного изделия на оправку, закрепление изделия, обработку наружной поверхности керамического изделия алмазным кругом, измерение и контроль требуемых параметров, доводку до заданной толщины стенки и шероховатости поверхности. При этом доводку наружной поверхности сложнопрофильного керамического изделия производят самоустанавливающимся по нормали к поверхности изделия алмазным притиром, который закрепляют на шпиндель станка. По управляющей программе осуществляют доводку до заданной толщины стенки и шероховатости поверхности. При этом частота вращения изделия составляет 50-400 об/мин с переменной продольной подачей шпинделя с алмазным притиром от 10 до 40 мм/мин. Техническим результатом является обеспечение равномерности усилия прижима, повышение равномерности снятия материала по криволинейной поверхности при доводке толщины стенки изделия и шероховатости поверхности, а также расширение технологических возможностей станка. 2 ил.

Способ доводки наружной поверхности сложнопрофильных керамических изделий, включающий установку оправки на станок, установку сложнопрофильного изделия на оправку, закрепление изделия, обработку наружной поверхности керамического изделия алмазным кругом, измерение и контроль требуемых параметров, доводку до заданной толщины стенки и шероховатости поверхности, отличающийся тем, что доводку наружной поверхности сложнопрофильного керамического изделия производят самоустанавливающимся по нормали к поверхности изделия алмазным притиром, который закрепляют на шпиндель станка, и по управляющей программе осуществляют доводку до заданной толщины стенки и шероховатости поверхности, частота вращения изделия составляет 50-400 об/мин с переменной продольной подачей шпинделя с алмазным притиром от 10 до 40 мм/мин.

| Способ механической обработки крупногабаритных сложнопрофильных керамических изделий | 2019 |

|

RU2713258C1 |

| Способ механической обработки крупногабаритных сложнопрофильных керамических изделий | 2020 |

|

RU2739183C1 |

| УСТРОЙСТВО ДЛЯ ПОЛИРОВКИ И ДОВОДКИ ВНУТРЕННЕЙ СФЕРИЧЕСКОЙ ПОВЕРХНОСТИ КОЛЕЦ | 1949 |

|

SU78706A1 |

| EP 3230007 В1, 13.11.2019 | |||

| US 4538587 A, 03.09.1985 | |||

| УСТРОЙСТВО ПРЕДПУСКОВОГО ПРОГРЕВА ПРИВОДА ЗЕМЛЕРОЙНО-СТРОИТЕЛЬНОЙ МАШИНЫ | 1994 |

|

RU2077639C1 |

| ПИВИНСКИЙ Ю.Е | |||

| и др | |||

| Кварцевая керамика и огнеупоры | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Теоретические основы и технологические процессы: Справочное издание под редакцией Ю.Е | |||

| Пивинского | |||

| - "Теплоэнергетик", 2008 | |||

| Моноплан с несколькими двигателями | 1924 |

|

SU672A1 |

Авторы

Даты

2022-09-19—Публикация

2021-11-24—Подача