Изобретение относится к физике поверхностей, а именно к визуальной оценке качества внутренней поверхности полых керамических изделий, и может быть использовано для обнаружения поверхностных и подповерхностных дефектов в материале изделия.

Известен способ определения размеров дефектов (царапин и точек) на поверхностях оптических деталей (ГОСТ 11141-84. Детали оптические. Классы чистоты поверхностей. Методы контроля, п. 2.2), заключающийся в том, что поверхности деталей просматривают в косонаправленном пучке проходящего или отраженного света на фоне черного экрана. Источником света служит лампа накаливания мощностью от 60 до 100 Вт.

Недостатком известного технического решения является то, что способ не подходит для обнаружения подповерхностных дефектов материала на внутренней поверхности изделия.

Наиболее близким по технической сущности к заявляемому решению является способ визуально-оптического контроля поверхности (патент РФ № 2746674, МПК G01N 21/93, G01N 21/952, G01N 21/954, G01N 21/29, G01N 21/896, опубл. 19.04.2021 Бюл.№11), включающий контроль на предмет наличия дефектов вблизи наружной и внутренней поверхностей, который проводят в проходящем свете, при этом перед проведением контроля изделие погружают в емкость с водой для повышения степени оптической прозрачности контролируемого материала изделия и сушат на воздухе до исчезновения глянца водяной пленки на поверхности, а затем определяют расположение, тип и размер обнаруженных дефектов в отраженном свете.

Недостатком известного способа является то, что визуально-оптический контроль поверхности изделия проводится после естественной сушки на воздухе, которая может занимать до 50 минут в зависимости от окружающей влажности воздуха, а использование источника освещения с белым спектром ограничивает разрешающую способность человеческого зрения и не позволяет достичь максимального контрастна в зоне наблюдения.

Задачей настоящего изобретения является сокращение времени операции визуально-оптического контроля и повышение достоверности обнаружения поверхностных и подповерхностных дефектов материала на внутренней поверхности полых керамических изделий.

Поставленная задача достигается тем, что предложен способ подготовки поверхности и условий наблюдения для визуально-оптического контроля внутренней поверхности изделий из кварцевой керамики, включающий выявление поверхностных и подповерхностных дефектов пропитанного водой и подсушенного на воздухе изделия, отличающийся тем, что подсушивание поверхности проводят с помощью переменного воздушного потока до исчезновения глянца водяной пленки в желтом спектре светового излучения.

Авторами установлено, что заявленный способ позволяет сократить время проведения визуально-оптического контроля внутренней поверхности изделия в 2 раза при повышении достоверности обнаружения поверхностных и подповерхностных дефектов материала на 7%.

Установленный эффект от использования заявленного способа достигается за счет применения генератора переменного воздушного потока и желтого светофильтра заданной толщины.

Экспериментально установлена зависимость начальной скорости воздушного потока от времени до исчезновения глянца водяной пленки при определенной площади вентилятора для полых изделий из кварцевой керамики.

Главной целью эксперимента является определения времени до исчезновения глянца водяной пленки на всей внутренней поверхности изделия, а основой задачей стало определение значений начальной скорости воздушного потока в процессе подсушивания, так как для начала проведения визуально-оптического контроля внутренней поверхности изделия необходимым условием является однородность пропитки изделия водой для обеспечения равномерной степени оптической прозрачности по всей внутренней поверхности. То есть необходимо удалить глянец водяной пленки и при этом не пересушить локально изделие.

Реализация подготовки поверхности предложенного технического решения показана на следующем примере.

Для проведения визуально-оптического контроля полого керамического изделия проводят следующие действия: изделие погружают в воду на определенное время для повышения степени оптической прозрачности, затем его внутреннюю поверхность подсушивают с помощью генератора воздушного потока с заданной начальной скоростью воздушного потока. Площадь вентилятора генератора - известная постоянная величина, а начальная скорость воздушного потока – переменная. Регулировка начальной скорости воздушного потока происходит с помощью изменения положения генератора воздушного потока относительно торца изделия, а определение значений с помощью анемометра. Для определения зависимости в эксперименте участвовало семь изделий, для каждого изделия засекалось время до исчезновения глянца водяной пленки с учетом локальных зон по всей внутренней поверхности.

Результаты эксперимента показаны в таблице 1.

Таблица 1

номера изделий

Авторами было выбрано оптимальное время подсушивания изделий 15 минут при начальной скорости воздушного потока 4 м/с. С увеличением начальной скорости воздушного потока время продолжало уменьшаться, но вместе с тем увеличились не подсушенные зоны внутренней поверхности керамического изделия, а как было отмечено выше, это является негативным фактором и напрямую влияет на чувствительность и достоверность визуально-оптического контроля.

Для исключения неравномерности исчезновения глянца водяной пленки, авторами предлагается использовать переменную начальную скорость воздушного потока, которая изменяется в течение 15 минут определенным образом. Изменение значений начальной скорости воздушного потока в интервале 15 минут представлено в таблице 2.

Таблица 2

интервала

п/п

мин

скорость воздушного потока, м/с

Авторами было определено, что в первые пять минут значение скорости начального воздушного потока устанавливается равным 4,5 м/с, последующие пять минут – 4 м/с, а завершающие пять минут – 2,5 м/с.

Таким образом, исчезновение глянца водяной пленки происходит равномерно по всей внутренней поверхности изделия за интервал времени 15 минут, что втрое меньше среднего времени высушивание в естественных условиях (45 минут).

Если рассматривать время проведения визуально оптического контроля, как сумму времени на подготовку внутренней поверхности и непосредственно осмотр, то это время сократилось вдвое.

Теоретически доказано и экспериментально подтверждено, что разрешающая способность человеческого зрения и максимальная контрастность обнаруженных дефектов в пропитанных водой керамических изделиях увеличивается при использовании источника светового излучения желтого спектра, что повышает чувствительность и достоверность визуально-оптического контроля внутренней поверхности полых керамических изделий.

Теоретические аспекты приведены ниже.

Эффективность применения визуально-оптического контроля существенно зависит от правильности выбора геометрических, спектральных, светотехнических и временных характеристик условий освещения и наблюдения объекта контроля. Главное при этом – обеспечить максимальный контраст дефекта подбором углов освещения и наблюдения, спектра и интенсивности источника, а также состояния поляризации и степени когерентности света. Необходимо учитывать различия оптических свойств дефекта и окружающей его области фона. Контраст определяется по формуле:

k = (B0 – Вф) / (В0 + Вф), (1)

где B0 и Вф – яркости объекта в областях дефекта и фона.

Важнейшей характеристикой зрения является контрастная чувствительность, то есть минимальная обнаруживаемая разность яркостей k = ∆B/B объекта и фона.

Качество изображения дефекта, определяющее его выявляемость, называется видимостью:

V = k / kmin, (2)

где k и kmin – фактический и минимальный в данных условиях контрасты.

Аналитический расчет контраста дефектов в зависимости от описанных выше факторов представляет сложную задачу, решение которой получено пока только для простейших случаев, однако авторами был проведен экспериментальный анализ, который подтвердил соответствующие теоретические аспекты.

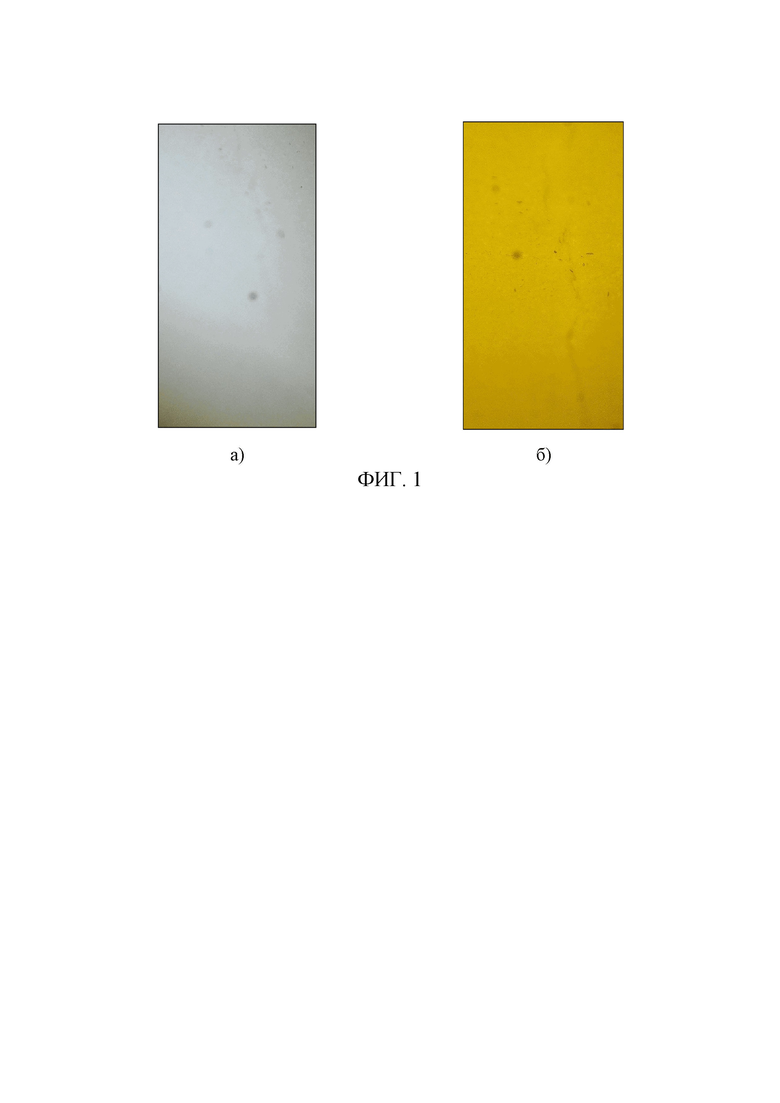

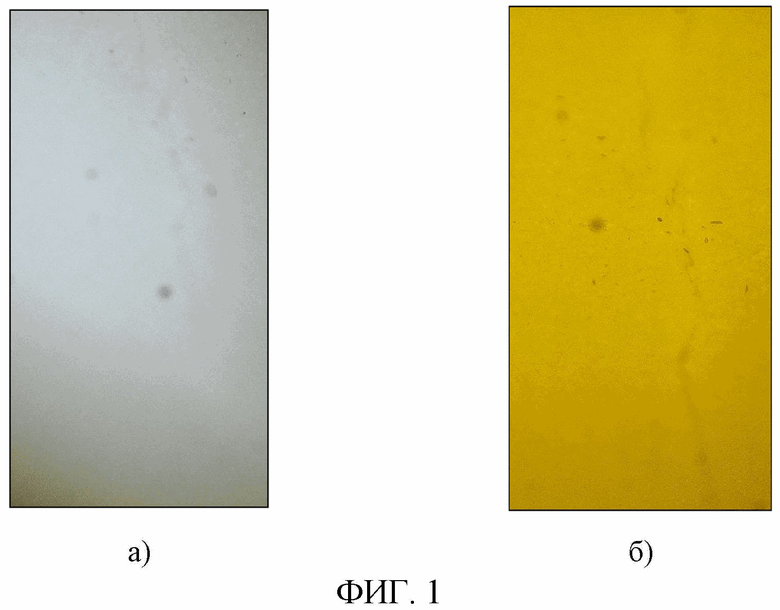

На фиг. 1 представлено изображение трещины в керамическом изделии в белом спектре (а) и в желтом спектре (б), то есть приведен пример видимости существующего дефекта, которая определяет его выявляемость и напрямую влияет на достоверность визуально-оптического контроля.

Следует отметить, что получение наглядного изображения в цифровой форме является сложной задачей, в то время как видимость существующего дефекта человеческим зрением в реальном времени объективно выше в желтом спектре.

С помощью портативного микроскопа Levenhuk DTX 500 Mobi получены два изображения одного и того же существующего дефекта в виде трещины с шириной раскрытия не более 0.05 мм и глубиной залегания не более 1мм, которая является недопустимой согласно конструкторской документации. Яркость объекта в областях дефекта и фона (B0 и Вф) отличается при наблюдении в белом и желтом спектре, следовательно,

и контраст изображения k = (B0 – Вф) / (В0 + Вф) больше там, где разница яркостей больше. Несмотря на то, что контрастная чувствительность человеческого зрения различается среди людей, проводивших наблюдение, вероятность выявления дефекта однозначно увеличивается с применением желтого светофильтра, что отражено в экспериментальной составляющей этой части предложенного технического решения.

Реализация условий наблюдения предложенного технического решения показана на следующем примере.

Авторами был разработан эксперимент, в ходе которого проведен визуально-оптический контроль при одинаковых условиях окружающей среды 100 изделий сначала в белом спектре, а затем в желтом спектре светового излучения от одного источника света с помощью трех светофильтров. Желтый спектр был создан с помощью светофильтров, выполненных

из поликарбонатного стекла заданного размера, соответствующего размеру источника излучения, с одним, двумя и тремя слоями желтой пленки толщиной 220 мкм. Светофильтр с одним слоем желтой пленки практически не влиял на освещенность внутренней поверхности полого керамического изделия и был выбран в качестве основного для проведения эксперимента.

Для измерения освещенности использовали комбинированный прибор ТКА-ПКМ с диапазоном измерения освещенности 10…200000 люкс при погрешности ± 8%. Световой поток, прошедший через стенку пропитанного водой керамического изделия на расстоянии 250 мм от области наблюдения, составляет 1100 люкс без использования светофильтра, и 1050, 850 и 600 люкс при использовании желтых светофильтров с одним, двумя и тремя слоями желтой пленки толщиной 220 мкм, соответственно. Эмпирическим путем было определено, что использование одного слоя более чем достаточно для проведения визуально-оптического контроля в прошедшем излучении, а применение дополнительных слоев не влияло на видимость существующих дефектов, но уменьшало общую освещенность внутренней поверхности, что могло негативно повлиять на достоверность проведения визуально-оптического контроля.

В результате проведенного эксперимента авторами было выявлено, что в 7 изделиях из 100 были обнаружены поверхностные и подповерхностные дефекты при использовании желтого светофильтра, в то время как в белом спектре они оказались не видны человеческому зрению на фоне внутренней поверхности керамических изделий.

Кроме того, в ходе эксперимента, который продолжался круглые сутки, эмитируя картину реального трехсменного производства, было установлено, что утомляемость в ночные смены значительно снижается при использовании источника света в желтом спектре излучения.

Последний положительный эффект является субъективным и не представляет количественных оценок, однако имеет место быть, особенно для круглосуточного производства.

Таким образом, предложенный способ позволяет сократить время проведения визуально-оптического контроля в 2 раза при повышении достоверности обнаружения поверхностных и подповерхностных дефектов на 7%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ визуально-оптического контроля поверхности | 2020 |

|

RU2746674C1 |

| Способ механической обработки внутренней поверхности керамических изделий с контролем структурных дефектов | 2024 |

|

RU2834522C1 |

| Способ механической обработки крупногабаритных сложнопрофильных керамических изделий | 2020 |

|

RU2764064C1 |

| Способ определения поверхностных и подповерхностных дефектов в керамических стеклосодержащих материалах | 1991 |

|

SU1796057A3 |

| Способ капиллярного неразрушающего контроля наличия дефектов в изделиях из кварцевой керамики | 2022 |

|

RU2787655C1 |

| СПОСОБ МАГНИТОПОРОШКОВОЙ ДЕФЕКТОСКОПИИ И УСТРОЙСТВО, ЕГО РЕАЛИЗУЮЩЕЕ | 2022 |

|

RU2806246C1 |

| Способ комплексной диагностики рельсов | 2017 |

|

RU2642687C1 |

| Автомат для сварки кольцевых стыков | 1983 |

|

SU1156880A1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА ПИЛОМАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2730407C1 |

| СПОСОБ И УСТРОЙСТВО ЭКСПРЕСС-КОНТРОЛЯ ДОКУМЕНТОВ И ЦЕННЫХ БУМАГ С ЭЛЕМЕНТАМИ ЗАЩИТЫ ОТ ПОДДЕЛКИ | 2012 |

|

RU2510943C2 |

Изобретение относится к физике поверхностей, а именно к визуальной оценке качества внутренней поверхности полых керамических изделий, и может быть использовано для обнаружения поверхностных и подповерхностных дефектов в материале изделия. Заявленный способ подготовки поверхности для визуально-оптического контроля внутренней поверхности изделий из кварцевой керамики включает выявление поверхностных и подповерхностных дефектов пропитанного водой и подсушенного на воздухе изделия. При этом подсушивание поверхности проводят с помощью переменного воздушного потока до исчезновения глянца водяной пленки в желтом спектре светового излучения. Технический результат - сокращение времени операции визуально-оптического контроля и повышение достоверности обнаружения поверхностных и подповерхностных дефектов материала на внутренней поверхности полых керамических изделий. 1 ил.

Способ подготовки поверхности для визуально-оптического контроля внутренней поверхности изделий из кварцевой керамики, включающий выявление поверхностных и подповерхностных дефектов пропитанного водой и подсушенного на воздухе изделия, отличающийся тем, что подсушивание поверхности проводят с помощью переменного воздушного потока до исчезновения глянца водяной пленки в желтом спектре светового излучения.

| Способ визуально-оптического контроля поверхности | 2020 |

|

RU2746674C1 |

| Способ капиллярного неразрушающего контроля наличия дефектов в изделиях из кварцевой керамики | 2022 |

|

RU2787655C1 |

| СПОСОБ КОНТРОЛЯ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2020 |

|

RU2763651C1 |

| КОЛЕСНЫЙ ТРАКТОР | 1924 |

|

SU7190A1 |

| CN 102466644 A, 23.05.2012. | |||

Авторы

Даты

2025-04-14—Публикация

2024-01-30—Подача