Область техники, к которой относится изобретение

Изобретение относится к технологии изготовления керамических материалов, предназначенных для применения в радиоэлектронных приборах различного типа, и может быть реализовано в производстве керамических конденсаторов.

Уровень техники

Развитие электронной компонентной базы требует создания новых материалов, обладающих высокими функциональными свойствами. Новые виды керамики, имеющие улучшенные диэлектрические свойства, представляют значительный интерес для использования в традиционной элементной базе электроники, в частности при производстве керамических конденсаторных структур.

В настоящее время для изготовления конденсаторов электронной компонентной базы основным видом диэлектрических материалов является керамика на основе титаната бария (BaTiO3), содержащая добавки различных допантов и флюсов (Adediji Y.В. et al. А review of energy storage applications of lead-free BaTiO3-based dielectric ceramic capacitors // Energy, Ecology and Environment. - 2023. - P. 1-19).

Керамические материалы на основе BaTiO3, содержащие различные допирующие добавки, имеют достаточно высокую диэлектрическую проницаемость (4000-8000 при 1 кГц) и низкие диэлектрические потери (tgδ < 0,05, 1 кГц), однако температура их спекания лежит в области температур выше 1250°С (например: Li Z. et al. Enhancing properties of lead-free ferroelectric BaTiO3 through doping // Journal of the European Ceramic Society. -2022. - T. 42. - № 12. - C. 4693-4701; Lee H.Y. et al. Effect of sintering temperature on the secondary abnormal grain growth of BaTiO3 // Journal of the European Ceramic Society. - 2000. - T. 20. - № 6. - C. 731-737), что требует использования дорогостоящих платино-палладиевых сплавов в качестве электродных материалов.

Традиционно снижение температуры спекания керамики на основе BaTiO3 обеспечивается за счет введения в ее состав добавок флюсов (стекол или стеклообрзующих систем) (например: Prakash D. et al. Flux additions in barium titanate: overview and prospects // Journal of Solid State Chemistry. - 2000. - T. 155. - № 1. - C. 86-95; Патент КНР № 115557785 от 01.03.2023, МКП С04 В35/468, С04 В35/622; Патент КНР № 113831123 от 24.12.2021, МКП С03С12/00; СО3С3/068; С04В35/468; H01G4/12). Это позволяет спекать керамику на основе BaTiO3 при относительно низких температурах (1100-1250°С), но и в этом случае в качестве электродных материалов используются довольно дорогостоящие сплавы системы серебро-палладий, содержащие более 30% Pd (Патент РФ № 2413325 от 27.02.2011, МКП H01G 4/12, С04 В 35/46).

Дальнейшее снижение температуры спекания керамических материалов на основе BaTiO3 за счет увеличения содержания добавок флюсов в составе керамического диэлектрика, которое позволит снизить содержание Pd в электродном материале и даже перейти на использование электродных материалов на основе чистого Ag, сталкивается с проблемой резкого снижения диэлектрической проницаемости (Hsiang Н.I. et al. Sintering behavior and dielectric properties of BaTiO3 ceramics with glass addition for internal capacitor of LTCC // Journal of Alloys and Compounds. - 2008. - T. 459. - № 1-2. - C. 307-310), а в некоторых случаях и увеличения диэлектрических потерь и снижения термической стабильности электрических свойств керамики, спеченной в присутствии флюсов (Wang Т. et al. Structure, dielectric properties of low-temperature-sintering BaTiO3-based glass-ceramics for energy storage // Journal of Advanced Dielectrics. - 2018. - T. 8. - № 06. - C. 1850041).

С другой стороны, величина диэлектрической проницаемости керамических материалов на основе BaTiO3, содержащих добавки допантов и флюсов, достигла предела на уровне 4000-8000 (на частоте 1 кГц при комнатной температуре), а для составов, имеющих высокую температурную стабильность электрических свойств, - не превышает 4500.

Известны технические решения, в которых, в качестве керамических диэлектриков, альтернативных керамике на основе BaTiO3, имеющих более высокую диэлектрическую проницаемость (ε) и спекаемых при более низких температурах, использовались другие виды керамики, например керамические материалы на основе CaCu3Ti4O12 (ССТО керамика), имеющие ε = 104-105 при частоте 1 кГц. Однако величина диэлектрических потерь этих материалов в данном частотном диапазоне слишком велика (tgδ превышает 0,1), а температура спекания выше 1100°С (Ahmadipour М., Ain М.F., Ahmad Z.A. A short review on copper calcium titanate (CCTO) electroceramic: synthesis, dielectric properties, film deposition, and sensing application // Nano-Micro Letters. - 2016. - T. 8. - C. 291-311). Снижение диэлектрических потерь CCTO керамики до приемлемого уровня может быть достигнуто только при использовании при синтезе дорогостоящих наноразмерных порошков CaCu3Ti4O12 (Патент КНР № 107827452 от 23.03.2018, МКП С04В35/462; С04В35/622; С04В41/80).

Таким образом, остро стоит задача снижения температуры спекания керамического диэлектрика, используемого для изготовления конденсаторных структур, увеличения его диэлектрической проницаемости и снижения диэлектрических потерь.

Субмикроразмерные кристаллы голландитоподобных твердых растворов, полученные в системе K2O-МхОу-TiO2 (М - различные металлы и их комбинации) и имеющие химический состав, соответствующий формуле KxMyTi(8-y)O16 (х = 1,2-2,0; у = 0,6-2,0), относятся к классу неферроэлектрических диэлектриков релаксорного типа, имеющих очень высокое значение диэлектрической проницаемости (104-106) в низко и среднечастотном диапазоне при комнатной температуре (Гороховский А.В., Третьяченко Е.В., Гоффман В.Г. и др. Получение и диэлектрическая проницаемость полититаната калия со структурой голландита // Неорганические материалы. - 2016. - Т. 52. - № 6. - С. 638-643).

Так, например, в патенте РФ № 2593271 от 10.08.2016 (МПК Н01 В 3/00; В82 В 1/00) описан жидкий композитный диэлектрик, который включает в свой состав органическую жидкость с гомогенно диспергированным в ней порошком диэлектрика в форме сложного оксида состава K1.46Ti8-xMexO16, где Me = Fe или Ni, х = 0,3-0,7, имеющего высокую диэлектрическую проницаемость и синтезированного путем термической обработки порошка полититаната калия (ПТК), допированного железом или никелем, в соответствии с методикой, описанной в патенте РФ №2493104 (МПК C01G 23/00, опубл. 20.09.2013).

В составе диэлектрического эластомерного композиционного материала по патенту РФ № 2751537 от 14.07.2021 (МПК H01G 4/10; H01G 4/32; Н01В 3/00; В82В 3/00) в качестве функционального наполнителя, имеющего высокую диэлектрическую проницаемость, использованы голландитоподобные твердые растворы состава K1.2Mn1.4Ti6.6O16, К1.3Mn15Al0,2Ti6.2O16 и K1.4Mn1.4Cr0.2Ti6.4O16, синтезированные путем термической обработки порошков аморфного полититаната калия, модифицированного в водных растворах смесей сульфатов соответствующих металлов, согласно методике, описанной в работе (Гороховский А.В., Третьяченко Е.В., Гоффман В.Г. и др. Получение и диэлектрическая проницаемость полититаната калия со структурой голландита // Неорганические материалы. - 2016. - Т.52. - № 6. - С. 638-643).

Спекание керамики на основе голландитоподобных твердых растворов происходит при относительно низких температурах благодаря присутствию в системе достаточно большого количества К2О.

При этом способ получения керамики на основе голландитоподобных твердых растворов данного типа предусматривает формирование «зеленой» керамики из порошков модифицированного полититаната калия, содержащего до 15% структурной воды, и усадка отформованного изделия (диска, ленты) превышает 15%). В связи с чем, для изготовления керамических изделий (конденсаторных структур) целесообразно использовать не полупродукт (полититанат калия, модифицированных соединениями переходных металлов), а синтезированные порошки твердых растворов.

Так, плотная монолитная керамика на основе порошка голландитоподобного твердого раствора состава K1.53Cu0.76Ti7.24O16 была синтезирована путем спекания при Т = 1050°С (Gorshkov N. et al. Synthesis of the hollandite-like copper doped potassium titanate high-k ceramics // Ceramics International. - 2021. - T. 47. - № 4. - C. 5721-5729), однако ее диэлектрическая проницаемость имеет относительно низкое значение, а диэлектрические потери - велики (ε = 1760, tgδ = 0,3 при частоте 1 кГц).

Наиболее близким по составу и технической сущности аналогом заявляемого изобретения, выбранным в качестве прототипа, является керамика, спеченная при Т = 1080°С с использованием компактированного порошка голландитоподобного твердого раствора состава KxFeyTi8-yO16 (х = 1.4-1.8, у = 1.2-1.6), которая на частоте 1 кГц имеет относительно низкие диэлектрические потери (tgδ = 0,08), однако и низкую диэлектрическую проницаемость (ε = 680) (Tsyganov A.R. et al. Synthesis and dielectric properties of K1,6Fe1,6Ti6.4O16 ceramics produced by the Pechini method // Adv. Mater. Technol. - 2022. - T. 7. - C. 68-77).

Раскрытие изобретения

Задачей изобретения является разработка керамического конденсаторного материала на основе голландитоподобного твердого раствора KxFeyTi8-yO16, обладающего более высокой диэлектрической проницаемостью и имеющего более низкие диэлектрические потери при снижении температуры спекания.

Поставленная задача решается тем, что керамический материал для изготовления конденсаторов, включающий голландитоподобный твердый раствор состава KxFeyTi8-yO16 (х = 1.4-1.6, у = 1.4-1.6), согласно предлагаемому техническому решению, дополнительно содержит оксид алюминия (Al2O3), или оксид хрома (Cr2O3), или их комбинацию, оксид ниобия (Nb2O5) и фторид лития (LiF) при следующем соотношении компонентов, масс.%: Al2O3 и Cr2O3 суммарно 1; Nb2O5 0,5-1,5; LiF (0,3-1,0); KxFeyTi8-yO16 (остальное).

При этом оптимальным является состав, в котором используется голландитоподобный твердый раствор состава К1,6Fe1,6Ti6.4O16, а также добавки в количестве, масс.%: Al2O3 - 0,5, Cr2O3 - 0,5, Nb2O5 - 1,2, LiF - 0,8.

Отличительными от прототипа признаками являются введение в состав материала добавок оксида алюминия и/или оксида хрома в суммарном количестве 1 масс.%, оксида ниобия в количестве 0,5-1,5 масс.% и фторида лития в количестве 0,3-0,5 масс.%.

Предлагаемые добавки Al2O3, Cr2O3 и LiF в процессе спекания керамики располагаются на поверхности зерен кристаллов голландитоподобного твердого раствора KxFeyTi8-yO16, частично встраиваясь в ее структуру, и формируют межзернную границу, покрывающую зерна основного компонента (KxFeyTi8-yO16), и образуя тем самым зональнооболочечную структуру керамики. Структурные изменения на поверхности зерен, увеличивают поляризуемость структуры керамики за счет эффекта Максвелла-Вагнера (накопление заряда на межзеренной границе, имеющей низкое содержание носителей заряда, при наложении электрического поля). Это приводит к увеличению диэлектрической проницаемости и снижению диэлектрических потерь полученной керамики. Кроме того, предлагаемые добавки формируют относительно легкоплавкий межзеренный слой, что позволяет проводить спекание керамики при температуре ниже 1000°С.

Осуществление изобретения

Заявляемый керамический материал приготавливается по следующему технологическому процессу. Сначала приготавливают порошок голландитоподобного твердого раствора состава KxFeyTi8-yO16 (х = 1.4-1.8, у = 1.2-1.6) с использованием одной из известных методик (Метод Печини, описанный в работе (Tsyganov A.R. et al. Synthesis and dielectric properties of K1,6Fe1,6Ti6⋅4O16 ceramics produced by the Pechini method // Adv. Mater. Technol. - 2022. - T. 7. - C. 68-77) или термической обработкой полититаната калия в водном растворе сульфата железа (методика описанная в работе (Гороховский А.В., Третьяченко Е.В., Гоффман В.Г. и др. Получение и диэлектрическая проницаемость полититаната калия со структурой голландита // Неорганические материалы. - 2016. - Т. 52. - № 6. - С. 638-643). Синтез голландитоподобного твердого раствора проводят при температуре не выше 1000°С, поскольку более высокая температура синтеза приводит к формированию большого количества побочных продуктов.

Синтезированный голландитоподобный твердый раствор подвергают предварительному сухому помолу на шаровой мельнице (Pulverizette 2) до достижения удельной поверхности не ниже 5000 см2/г (помол в течение 45 мин), приготавливают сырьевую смесь путем введения заданного количества добавок Al2O3, Cr2O3, Nb2O5 и LiF в порошок голландитоподобного твердого раствора KxFeyTi8-yO16, подвергают полученную смесь, последовательно, механохимической активации в шаровой мельнице при сухом помоле (помольная гарнитура из керамики на основе ZrO2, соотношение массы керамических шаров, диаметром 4 мм и керамической смеси - 1:4, время помола 15 мин). Удельная поверхность керамической порошкообразной смеси после механохимической активации (Sy) должна составлять не менее 5000 см2/г. Далее проводится гомогенизации керамической смеси при мокром помоле с использованием того же типа шаровой мельницы в среде спирта (этанол или изопропанол) с добавлением временного полимерного связующего (поливинилбутираль марки П-2) из расчета 5-8 масс.% относительно массы керамической смеси при весовом соотношении керамический порошок: помольные шары: спиртовый раствор поливинилбутираля = 8:2:1. Полученную керамическую массу просушивают в сушильном шкафу при температуре 80°С в течение 4 ч и используют для формования «зеленой» керамики в виде керамической ленты (при производстве многослойных керамических конденсаторов) или в виде дисков (при производстве однослойных керамических конденсаторов). В последнем случае, полученную керамическую массу высушивают и методом прессования изготавливают из нее образцы в виде дисков.

Образцы обжигают в интервале температур 900-1080°С в электропечи типа СНОЛ-1500М, затем на них наносят электроды методом вжигания серебросодержащей пасты при температуре Т ~ 800°С (15 мин в электропечи типа СНОЛ-1500М) и измеряют электрические характеристики полученных образцов конденсаторов (диэлектрическую проницаемость и тангенс угла диэлектрических потерь.

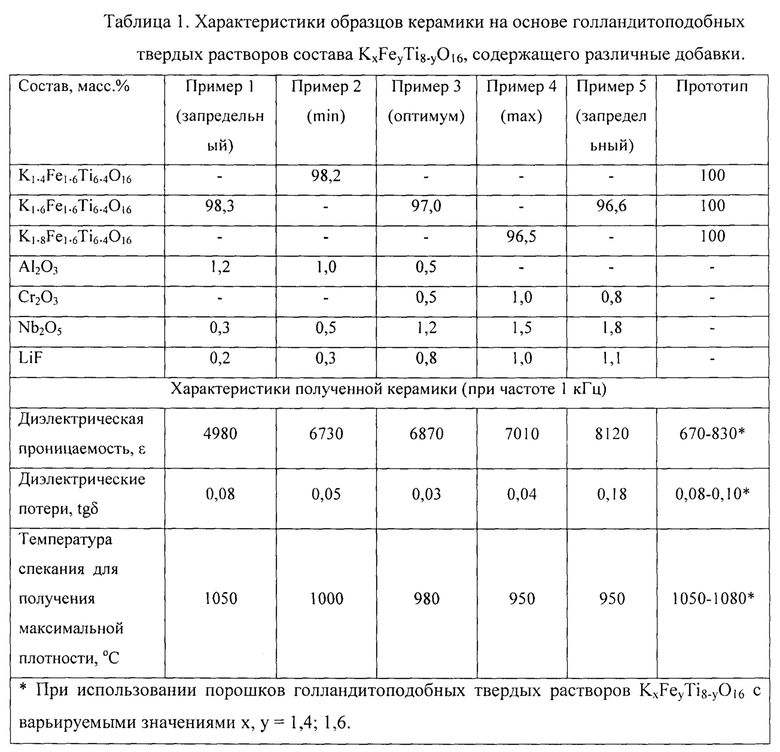

Обоснованность заявляемого соотношения ингредиентов подтверждается данными таблицы 1. В таблице приведены следующие электрические характеристики: диэлектрическая проницаемость, ε; тангенс угла диэлектрических потерь, tgδ; а также температура спекания образцов керамических дисков.

Таким образом, технический результат достигается при соблюдении заявляемого соотношения между компонентами и не достигается при его нарушении. Так, снижение содержания в составе керамики Al2O3 (Cr2O3) до 0,8 масс.% или его увеличение до 1,2 масс.%, снижение содержания ND2O5 до 0,3 масс.% и его увеличение до 1,8 масс.%, а также снижение содержания LiF до 0,2 масс.% или его увеличение до 1,1 масс.% (Примеры 1 и 5 приводят либо к увеличению диэлектрических потерь, либо к понижению диэлектрической проницаемости, либо к снижению значения температуры спекания, необходимой для достижения максимальной плотности полученной керамики (3,6±0,1 г/см3).

При этом состав керамики, содержащий, масс.%: Al2O3 - 0,5, Cr2O3 - 0,5, Nb2O5 - 1,2, LiF - 0,8, KxFeyTi8-yO16 - остальное, имеет оптимальное соотношение величины диэлектрической проницаемости (6870) и тангенса угла диэлектрических потерь (tgδ = 0,03) при минимальной величине температуры, позволяющей получить при спекании керамические диски, имеющие максимальное достигаемое значение плотности (3,6±0,1 г/см3), составляющее 95±2% от плотности, измеренной пикнометрическим методом с использованием порошков, полученных при измельчении и сухом помоле керамических дисков в течение 1 ч.

Осуществление изобретения позволяет получить керамические диэлектрики с низкой (менее 1000°С) температурой спекания, обладающие в среднечастотном диапазоне (ƒ ≈ 1 кГц) высокой диэлектрической проницаемостью (ε > 6000) при низких диэлектрических потерях (tgδ < 0,05).

Таким образом, заявляемый состав керамического конденсаторного материала с низкой температурой спекания и улучшенными электрофизическими свойствами, как совокупность существенных признаков, обеспечивает достижение технического результата - повышение диэлектрической проницаемости, снижение диэлектрических потерь при снижении температуры спекания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шликер для изготовления керамической пленки | 2022 |

|

RU2830425C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ОСНОВЕ ТИТАНАТА БАРИЯ | 2018 |

|

RU2706275C1 |

| Способ получения порошков фаз твёрдых растворов системы 0,75BiFeO-0,25Ba(ZrTi)O, легированных соединениями марганца | 2022 |

|

RU2787492C1 |

| Способ изготовления пьезокерамического материала на основе фаз цирконата-титаната свинца | 2024 |

|

RU2830036C1 |

| СЕГНЕТОКЕРАМИЧЕСКИЙ КОНДЕНСАТОРНЫЙ ДИЭЛЕКТРИК ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ КОНДЕНСАТОРОВ ТЕМПЕРАТУРНО-СТАБИЛЬНОЙ ГРУППЫ | 2009 |

|

RU2413325C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕГНЕТОЭЛЕКТРИЧЕСКОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ФЕРРИТА ВИСМУТА | 2014 |

|

RU2580114C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЬЕЗОКЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ ТВЕРДЫХ РАСТВОРОВ НИОБАТОВ КАЛИЯ-НАТРИЯ | 2014 |

|

RU2555847C1 |

| Способ получения керамического материала на основе оксидов висмута-цинка-ниобия | 2023 |

|

RU2804938C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО КЕРАМИЧЕСКОГО КОНДЕНСАТОРА | 1992 |

|

RU2035777C1 |

| Пьезокерамический материал | 2001 |

|

RU2219143C2 |

Изобретение относится к технологии изготовления керамических материалов, предназначенных для применения в радиоэлектронных приборах различного типа, и может быть реализовано в производстве керамических конденсаторов. Поставленная задача решается тем, что керамический материал для изготовления конденсаторов, включающий голландитоподобный твердый раствор состава KxFeyTi8-yO16, где x = 1,4-1,6, y = 1,4-1,6, согласно предлагаемому техническому решению, дополнительно содержит оксид алюминия Al2O3, или оксид хрома Cr2O3, или их комбинацию, оксид ниобия Nb2O5 и фторид лития LiF при следующем соотношении компонентов, масc.%: Al2O3 и Cr2O3 суммарно 1; Nb2O5 0,5-1,5; LiF 0,3-1,0; KxFeyTi8-yO16 остальное. Оптимальным является состав, в котором используется голландитоподобный твердый раствор состава K1,6Fe1,6Ti6.4O16, а также добавки в количестве, масс.%: Al2O3 0,5, Cr2O3 0,5, Nb2O5 1,2, LiF 0,8. Технический результат изобретения - получение керамического конденсаторного материала на основе голландитоподобного твердого раствора KxFeyTi8-yO16, с низкой температурой спекания, менее 1000°С, обладающего в среднечастотном диапазоне (f ≈ 1 кГц) высокой диэлектрической проницаемостью (ε > 6000) при низких диэлектрических потерях (tgδ < 0,05). 1 з.п. ф-лы, 1 табл.

1. Керамический конденсаторный материал, включающий голландитоподобный твердый раствор состава KxFeyTi8-yO16, где x = 1.4-1.6, y = 1.4-1.6, отличающийся тем, что дополнительно содержит оксид алюминия Al2O3, или оксид хрома Cr2O3, или их комбинацию, оксид ниобия Nb2O5 и фторид лития LiF при следующем соотношении компонентов, масc.%:

2. Керамический конденсаторный материал по п.1, отличающийся тем, что содержит голландитоподобный твердый раствор состава K1,6Fe1,6Ti6.4O16 и добавки в количестве, масс.%:

| Tsyganov A.R | |||

| et al | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

| МУЛЬТИКАНАЛЬНЫЙ ЭЛЕКТРОД | 2020 |

|

RU2751537C1 |

| Шихта для получения калиево-галиевого титанатного голландита | 1985 |

|

SU1239123A1 |

| ЖИДКИЙ КОМПОЗИТНЫЙ ДИЭЛЕКТРИК | 2015 |

|

RU2593271C1 |

| НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ БЫТОВЫХ ЭЛЕКТРОНАГРЕВАТЕЛЬНЫХ ПРИБОРОВ (ВАРИАНТЫ) | 1994 |

|

RU2074527C1 |

| JP 62105925 A, 16.05.1987. | |||

Авторы

Даты

2025-02-11—Публикация

2023-11-30—Подача