сриг.1

Изобретение относится к прокатному производству, а конкретно к листопрокатному, и может быть использовано на широкополосных станах горячей прокатки (ШСГП).

Цель изобретения - повышение выхода годного проката за счет снижения торцовой обрези.

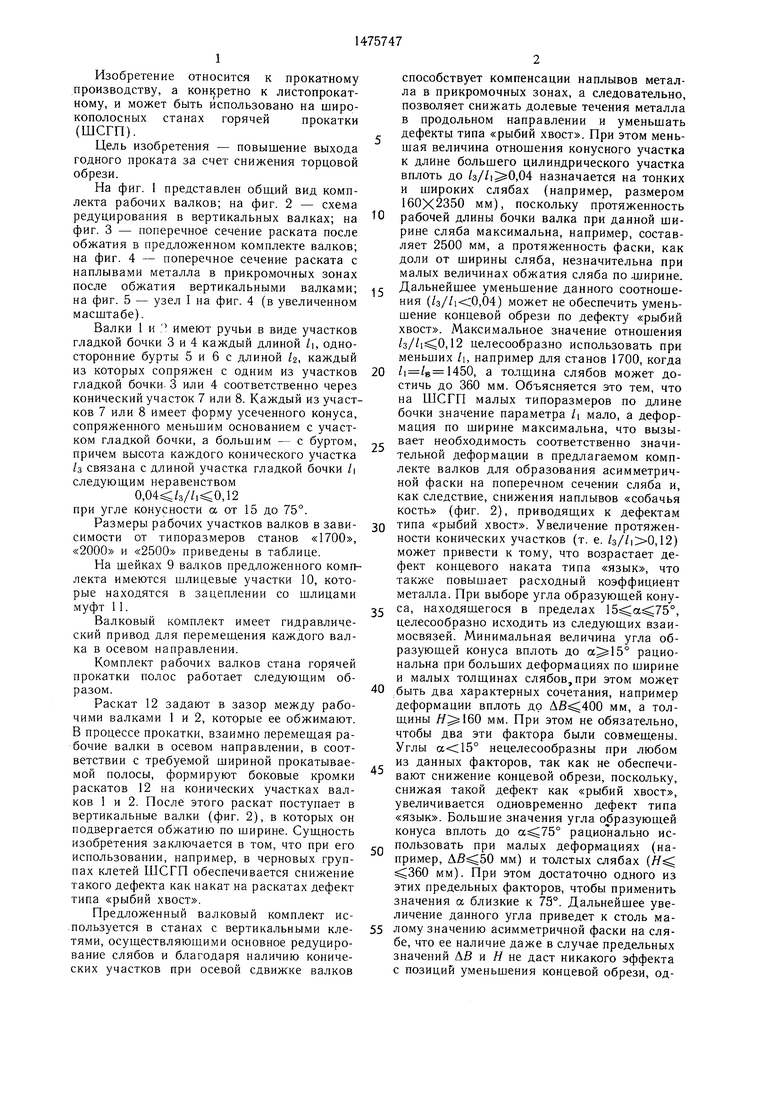

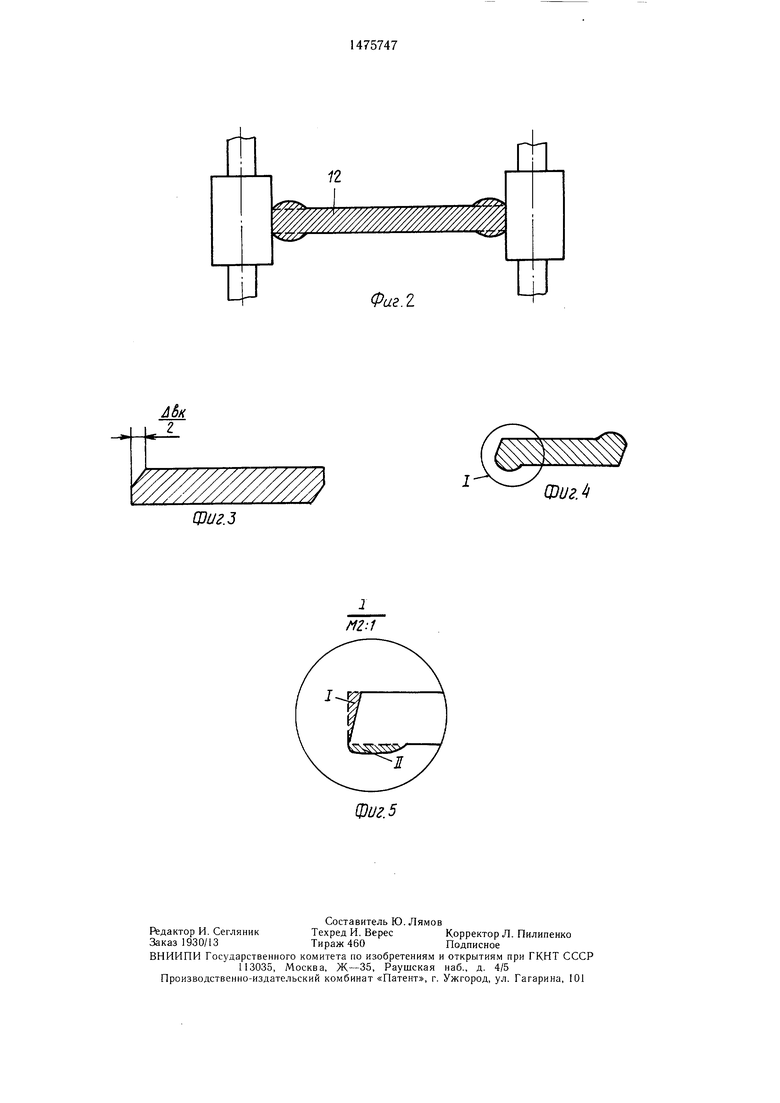

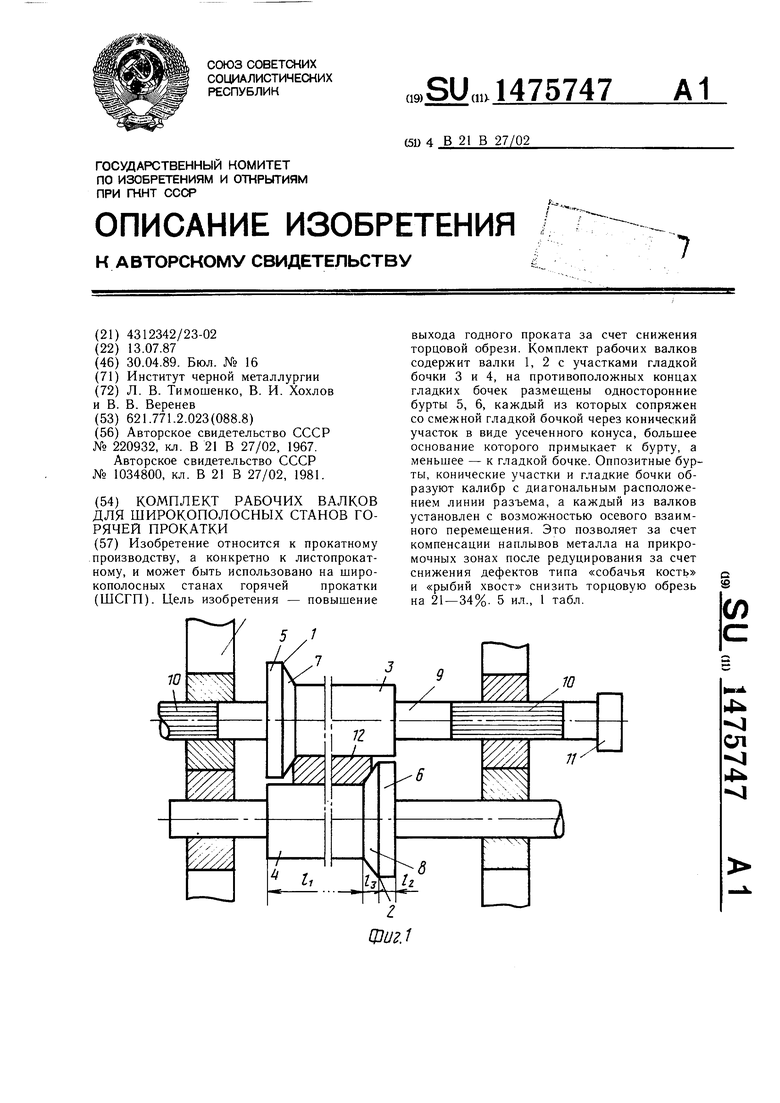

На фиг. 1 представлен общий вид комплекта рабочих валков; на фиг. 2 - схема редуцирования в вертикальных валках; на фиг. 3 - поперечное сечение раската после обжатия в предложенном комплекте валков; на фиг. 4 - поперечное сечение раската с наплывами металла в прикромочных зонах

10

способствует компенсации наплывов металла в прикромочных зонах, а следовательно, позволяет снижать долевые течения металла в продольном направлении и уменьшать дефекты типа «рыбий хвост. При этом меньшая величина отношения конусного участка к длине большего цилиндрического участка вплоть до /з//1 0,04 назначается на тонких и широких слябах (например, размером 160X2350 мм), поскольку протяженность рабочей длины бочки валка при данной ширине сляба максимальна, например, составляет 2500 мм, а протяженность фаски, как доли от ширины сляба, незначительна при малых величинах обжатия сляба по -ширине.

20

25

после обжатия вертикальными валками; 15 Дальнейшее уменьшение данного соотноше ния (/3/Л- 0,04) может не обеспечить уменьшение концевой обрези по дефекту «рыбий хвост. Максимальное значение отношения ,12 целесообразно использовать при меньших /1, например для станов 1700, когда , а толщина слябов может достичь до 360 мм. Объясняется это тем, что на ШСГП малых типоразмеров по длине бочки значение параметра 1 мало, а деформация по ширине максимальна, что вызывает необходимость соответственно значительной деформации в предлагаемом комплекте валков для образования асимметричной фаски на поперечном сечении сляба и, как следствие, снижения наплывов «собачья кость (фиг. 2), приводящих к дефектам

Зо типа «рыбий хвост. Увеличение протяженности конических участков (т. е. /з//| 0,12) может привести к тому, что возрастает дефект концевого наката типа «язык, что также повышает расходный коэффициент металла. При выборе угла образующей кону35 са, находящегося в пределах , целесообразно исходить из следующих взаимосвязей. Минимальная величина угла образующей конуса вплоть до рациональна при больших деформациях по ширине и малых толщинах слябов, при этом может

40 быть два характерных сочетания, например деформации вплоть до мм, а толщины мм. При этом не обязательно, чтобы два эти фактора были совмещены. Углы нецелесообразны при любом из данных факторов, так как не обеспечивают снижение концевой обрези, поскольку, снижая такой дефект как «рыбий хвост, увеличивается одновременно дефект типа «язык. Большие значения угла образующей конуса вплоть до рационально пользовать при малых деформациях (например, мм) и толстых слябах (Я 360 мм). При этом достаточно одного из этих предельных факторов, чтобы применить значения а близкие к 75°. Дальнейшее увеличение данного угла приведет к столь мана фиг. 5 - узел I на фиг. 4 (в увеличенном масштабе).

Валки 1 и имеют ручьи в виде участков гладкой бочки 3 и 4 каждый длиной 1, односторонние бурты 5 и 6 с длиной /2, каждый из которых сопряжен с одним из участков гладкой бочки 3 или 4 соответственно через конический участок 7 или 8. Каждый из участков 7 или 8 имеет форму усеченного конуса, сопряженного меньшим основанием с участком гладкой бочки, а большим - с буртом, причем высота каждого конического участка /з связана с длиной участка гладкой бочки 1 следующим неравенством 0,04 /3//1 0,12 при угле конусности а от 15 до 75°.

Размеры рабочих участков валков в зависимости от типоразмеров станов «1700, «2000 и «2500 приведены в таблице.

На шейках 9 валков предложенного комплекта имеются шлицевые участки 10, которые находятся в зацеплении со шлицами муфт 11.

Валковый комплект имеет гидравлический привод для перемещения каждого валка в осевом направлении.

Комплект рабочих валков стана горячей прокатки полос работает следующим образом.

Раскат 12 задают в зазор между рабочими валками 1 и 2, которые ее обжимают. В процессе прокатки, взаимно перемещая рабочие валки в осевом направлении, в соответствии с требуемой шириной прокатываемой полосы, формируют боковые кромки раскатов 12 на конических участках валков 1 и 2. После этого раскат поступает в вертикальные валки (фиг. 2), в которых он подвергается обжатию по ширине. Сущность изобретения заключается в том, что при его использовании, например, в черновых группах клетей ШСГП обеспечивается снижение такого дефекта как накат на раскатах дефект типа «рыбий хвост.

Предложенный валковый комплект ис45

пользуется в станах с вертикальными кле-55 лому значению асимметричной фаски на слятями, осуществляющими основное редуциро-бе, что ее наличие даже в случае предельных

вание слябов и благодаря наличию кониче-значений ДБ и Н не даст никакого эффекта

ских участков при осевой сдвижке валковс позиций уменьшения концевой обрези, од

способствует компенсации наплывов металла в прикромочных зонах, а следовательно, позволяет снижать долевые течения металла в продольном направлении и уменьшать дефекты типа «рыбий хвост. При этом меньшая величина отношения конусного участка к длине большего цилиндрического участка вплоть до /з//1 0,04 назначается на тонких и широких слябах (например, размером 160X2350 мм), поскольку протяженность рабочей длины бочки валка при данной ширине сляба максимальна, например, составляет 2500 мм, а протяженность фаски, как доли от ширины сляба, незначительна при малых величинах обжатия сляба по -ширине.

5 Дальнейшее уменьшение данного соотношенако приведет к увеличению наплыва типа «собачья кость и концевой обрези «рыбий хвост, поскольку значение области 11 вспучивания по площади будет больше, чем значение области 1 - смещения металла сляба при помощи конического участка.

Анализ экспериментов, проведенных на лабор аторном стане дуо 200 с длиной бочки 257 мм и диаметром валков 200 мм на свинцовых образцах при масштабе моделирова- ния 1:15, показал возможность уменьшения концевой обрези полос за счет снижения дефекта «рыбий хвост.

Максимальное уменьшение концевой об- рези полос при всех режимах обжатия боковых кромок наблюдается при угле а, близком к 45°, при малых режимах обжатия боковых кромок рекомендуется , при больших . Это объясняется тем, что значительная часть металла смещаемая со скосов пере- распределяется по ширине, снижая такие дефекты как «рыбий хвост, что уменьшает концевую обрезь.

В сравнении с известной технологией, которая предусматривает редуцирование в калиброванных вертикальных валках, а затем в горизонтальных с цилиндрическими бочками, от использования предлагаемого комплекта может быть достигнуто снижение торцовой обрези полос на 21-34%.

Формула изобретения

Комплект рабочих валков для широкополосных станов горячей прокатки, содержащий валки с участками гладкой бочки, оппозитно расположенные односторонние бурты, сопряженные с соответствующей гладкой бочкой коническим участком, причем рабочие поверхности валков образуют калибр с диагональным расположением линии его разъема, а валки установлены с возможностью взаимного осевого смещения, отличающийся тем, что, с целью повышения выхода годного проката путем снижения торцовой обрези, протяженность каждого конического участка составляет 0,04-0,12 длины гладкой бочки, при конусности 15-75°.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сляб для производства полос | 1987 |

|

SU1405913A1 |

| Способ горячей прокатки на широкополосном стане | 1987 |

|

SU1507464A1 |

| Вертикальный валок широкополосного стана горячей прокатки | 1987 |

|

SU1458039A1 |

| Способ горячей прокатки полосового металла | 1987 |

|

SU1574298A1 |

| Способ профилирования слябов | 1987 |

|

SU1519800A1 |

| Способ горячей прокатки полосового металла | 1985 |

|

SU1260049A1 |

| Способ прокатки слябов из слитков | 1990 |

|

SU1731303A1 |

| Способ горячей прокатки полосового металла | 1990 |

|

SU1712013A1 |

| Способ прокатки листов | 1985 |

|

SU1297957A1 |

| СПОСОБ ПРОКАТКИ СЛЯБОВ ИЗ СЛИТКОВ | 2010 |

|

RU2453384C2 |

Изобретение относится к прокатному производству, а конкретно к листопрокатному, и может быть использовано на широкополосных станах горячей прокатки (ШСГП). Цель изобретения - повышение выхода годного проката за счет снижения торцовой обрези. Комплект рабочих валков содержит валки 1,2 с участками гладкой бочки 3 и 4, на противоположных концах гладких бочек размещены односторонние бурты 5,6, каждый из которых сопряжен со смежной гладкой бочкой через конический участок в виде усеченного конуса, большее основание которого примыкает к бурту, а меньшее - к гладкой бочке. Оппозитные бурты, конические участки и гладкие бочки образуют калибр с диагональным расположением линии разъема, а каждый из валков установлен с возможностью осевого взаимного перемещения. Это позволяет за счет компенсации наплывов металла на прикромочных зонах после редуцирования за счет снижения дефектов типа "собачья кость" и "рыбий хвост" снизить торцовую обрезь на 21-34%. 5 ил., 1 табл.

Величина редуцирования слябов по ширине С дВ) определяется с учетом требуемого сортамента стана н типоразмеров слябов по цмрине

йбк

г

Фиг.з

Фаг. г

Фиг. 4

| КАЛИБРОВАННЫЙ ВАЛОК ДЛЯ ПРОКАТКИ МЕТАЛЛА | 0 |

|

SU220932A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Валковый узел | 1981 |

|

SU1034800A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-04-30—Публикация

1987-07-13—Подача