1. ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к области автоматизации технологических процессов. Оно позволяет производить контроль ключевых показателей эффективности, а именно: времени протекания технологических процессов, объема производимой продукции, объема образования отходов, выбросов, сбросов и пр.

Изобретение может быть использовано для повышения эффективности производственных процессов, для повышения качества продукции предприятия, для снижения негативного воздействия промышленных предприятий на окружающую среду, для комплексной оценки функционирования предприятия на основе ключевых показателей эффективности основного и обслуживающего производств.

2. УРОВЕНЬ ТЕХНИКИ

Известен способ производства и автоматизированная система управления технологическими процессами производства N,N-диметилацетамида [1]. Для реализации способа применяют автоматизированную систему управления технологическими процессами производства N,N-диметилацетамида, которая использует подсистемы: автоматического регулирования соотношения расходов уксусной кислоты и диметиламина, подающихся в реактор, автоматического управления реактором, автоматического управления ректификационной колонной.

К недостаткам известных способа и системы автоматизированного управления технологическим процессом относится то, что в ней не

контролируются параметры воздействия технологических процессов на окружающую среду, отсутствует моделирование результатов технологических процессов.

Наиболее близким к предлагаемому изобретению является способ, реализуемый известной автоматизированной системой управления технологическими процессами [2], заключающийся в том, что регистрируют начало автоматизируемых технологических процессов, моделируют время окончания автоматизируемых технологических процессов, регистрируют окончание автоматизируемых технологических процессов при достижении заданного значения контролируемого параметра, определяют время рассогласования фактического с ожидаемым временем протекания технологических процессов, анализируют время рассогласования протекания технологических процессов, формируют управляющее воздействие в зависимости от опережения или отставании времени протекания технологических процессов, осуществляют управляющее воздействие.

Указанный способ реализуется известной автоматизированной системой управления технологическими процессами [2], которая содержит последовательно соединённые блок логических датчиков, блок воздействия на клавиатуру, входной интерфейс, вычислительное устройство, выходной интерфейс, дешифратор выбора соответствующего коммутатора, блок коммутаторов и исполнительные механизмы, а также цифроаналоговой преобразователь, причём второй вход входного интерфейса соединён с выходами блока логических датчиков, а второй выход выходного интерфейса соединён с входом цифроаналогового преобразователя, выход которого соединён со вторым входом блока коммутаторов.

Анализ показывает, что в прототипе невозможно в реальном времени скорректировать ход текущего технологического процесса, так как не предусмотрена корректировка контролируемого параметра.

В прототипе осуществляется контроль технологического процесса только по окончанию времени его протекания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ ИЗВЕСТНОГО СПОСОБА

Фигура 1 - Схема известной автоматизированной системы управления технологическим процессом, включающая в себя вычислительное устройство 1 с входным и выходным интерфейсами, систему блоков датчиков 2, коммутаторы 3 (в количестве восьми штук), исполнительные механизмы 4 (в количестве восьми штук), цифроаналоговый преобразователь 5, дешифратор выбора коммутаторов 6, блок воздействия на клавиатуру 7.

Фигура 2 - Схема алгоритма известного способа автоматизированного управления технологическим процессом.

Фигура 3 - Иллюстрация отработки времени рассогласования в известной автоматизированной системе управления технологическим процессом: а - иллюстрация нормального течения всех технологических процессов (ожидаемое и фактическое время совпадает), б - иллюстрация отработки времени рассогласования, возникшего на первом технологическом процессе.

Фигура 4 - Иллюстрация невозможности отработки времени рассогласования:а - ожидаемое время протекания технологических процессов (по результатам моделирования), б - фактическое время протекания первого технологического процесса с рассогласованием, которое невозможно отработать за счет последующих технологических процессов.

Известная автоматизированная система управления технологическими процессами включает в себя (фигура1) вычислительное устройство 1 с входным и выходным интерфейсами, систему блоков датчиков 2, коммутаторы 3 (в количестве восьми штук), исполнительные механизмы 4 (в количестве восьми штук), цифроаналоговый преобразователь 5, дешифратор выбора коммутаторов 6, блок воздействия на клавиатуру 7. Управление электрическими механизмами происходит с помощью восьмибитовой шины, организованной восемью управляющими проводами.

При необходимости изменения скорости функционирования механизмов при протекании технологических процессов происходит программное управление изменением величины управляющих напряжений.

Функционирование системы основывается на отработке времени рассогласования фактического времени начала (конца) технологических процессов и ожидаемого (расчетного) времени. Для последовательно происходящих друг за другом технологических процессов на вход входного интерфейса системы подаются электрические сигналы от датчиков, регистрирующие начало (конец) технологических процессов.

Для непоследовательно происходящих технологических процессов может быть использован блок воздействия на клавиатуру, который отрабатывает сигналы от каждого отдельного датчика и обеспечивает имитацию нажатия определенной клавиши стандартной клавиатуры. В этом случае программное обеспечение «ловит» факт нажатия клавиши клавиатуры, обрабатывает полученное сообщение и формирует выходные фиксированные дискретные напряжения на определенные исполнительные механизмы.

Одновременно с этим в компьютере выполняется программа математического моделирования автоматизируемых технологических процессов. В момент подачи сигналов от датчиков производится анализ времени рассогласования (ошибки) с ожидаемым временем. В случае если от датчика поступит сигнал об опережении времени протекания технологических процессов, вычислительное устройство выдает такую команду, согласно которой на выходе цифроаналогового преобразователя вырабатывается соответствующее пониженное напряжение на исполнительный механизм и технологический процесс замедляется. Аналогично отрабатывается от датчиков сигнал об отставании времени протекания технологических процессов.

Стоит отметить, что функционирование известной системы подразумевает работу логических датчиков, регистрирующих факт начала/окончания технологических процессов.Из этого следует, что во время протекания технологического процесса у известной системы не предусмотрена возможность регулировать параметры осуществления технологического процесса в реальном масштабе времени. Это связано с тем, что величина рассогласования может быть определена только после окончания технологического процесса.

Схема алгоритма известного способа автоматизированного управления технологическим процессом приведена на фигуре 2.

Суть известного способа заключается в том, что в нем осуществляют моделирование технологического процесса, в ходе которого определяют время его окончания. При помощи логического датчика (устройства, реагирующего на фактическое значение параметра) контролируют достижение заданного значения параметра. После срабатывания логического датчика, фиксирующего достижение заданного значения контролируемого параметра, анализируют величину рассогласования фактического и ожидаемого времени протекания технологического процесса. По результатам анализа осуществляют управляющее воздействие, позволяющее ускорить или замедлить процесс достижения установленного значения контролируемого параметра последующих технологических процессов, в зависимости от опоздания или опережения окончания первого технологического процесса.

Недостатком известных способа и системы является невозможность осуществления корректировки параметров текущего технологического процесса в реальном масштабе времени.

Покажем это.

В известном способе и системе рассогласование ожидаемого и фактического времени протекания технологического процесса определяют только после окончания текущего технологического процесса и, как следствие, возможность его отработать существует только в ходе последующих технологических процессов. На фигуре 3 показано, что отработка рассогласования, возникшего на первом технологическом процессе возможна только на последующих (за счет их ускорения или замедления). Поскольку в прототипе используются логические датчики, которые могут только фиксировать начало и окончание технологического процесса по факту достижения заданного уровня контролируемого параметра, о рассогласовании фактического времени протекания технологического процесса и ожидаемого становится известно только после завершения текущего технологического процесса (получения сигнала датчика).

Если величина рассогласования по результатам фактического окончания технологического процессав известной системе будет больше, чем время протекания последующих, то рассогласование не может быть отработано (фигура 4), так как не установлены требования нормативов касательно времени (минимального и максимального допустимого) и параметров технологических процессов. Время рассогласования, полученное после окончания первого технологического процесса, может превысить время протекания последующих технологических процессов,т.е. результат технологического процесса не успеет достичь необходимых значений показателей качества.

Таким образом, в прототипе невозможно скорректировать ход текущего технологического процесса в реальном масштабе времени, так как не предусмотрено управление параметром в ходе технологического процесса.

В прототипе осуществляется контроль технологического процесса только по времени его протекания.

3. РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Сущность предполагаемого изобретения заключается в возможности корректировки протекания текущего технологического процесса в реальном масштабе времени путем управления параметром в ходе технологического процесса.

Целью изобретения является автоматизация управления параметром протекания технологического процесса в реальном масштабе времени.

Для достижения поставленной цели в известном способерегистрируют начало автоматизируемых технологических процессов, моделируют время окончания автоматизируемых технологических процессов, регистрируют окончание автоматизируемых технологических процессов при достижении заданного значения контролируемого параметра, определяют время рассогласования фактического с ожидаемым временем протекания технологических процессов, анализируют время рассогласования протекания технологических процессов, формируют управляющее воздействие в зависимости от опережения или отставании времени протекания технологических процессов, осуществляют управляющее воздействие.При этом дополнительно разделяют нормативное время протекания технологического процесса на Nвременных интервалов по формуле:

,

,

где tнорм - нормативное время протекания технологического процесса (согласно требованиям нормативно-технической документации), tмон - временной интервал мониторинга технологического процесса, задают время моделирования изменения параметра технологического процесса по формуле:

tмод < tмон,

начинают цикл контроля  в реальном масштабе времени значения параметра технологического процесса, для чего: проверяют выполнение условия i ≤ N, в случае его выполнения: моделируют параметр технологического процесса на момент окончания текущего интервала времени tмон, где

в реальном масштабе времени значения параметра технологического процесса, для чего: проверяют выполнение условия i ≤ N, в случае его выполнения: моделируют параметр технологического процесса на момент окончания текущего интервала времени tмон, где  , измеряют значение параметра технологического процесса в момент времени окончания интервала tiмон, определяют рассогласование фактического значения параметра с ожидаемым значением параметра технологического процесса, анализируют рассогласование фактического значения параметра с ожидаемым значением параметра технологического процесса, формируют управляющее воздействие в зависимости от величины рассогласования фактического значения параметра с ожидаемым значением параметра технологического процесса, осуществляют управляющее воздействие, переходят к следующему интервалу мониторинга (i+1), заканчивают цикл контроля в случае не выполнения условия i ≤ N.

, измеряют значение параметра технологического процесса в момент времени окончания интервала tiмон, определяют рассогласование фактического значения параметра с ожидаемым значением параметра технологического процесса, анализируют рассогласование фактического значения параметра с ожидаемым значением параметра технологического процесса, формируют управляющее воздействие в зависимости от величины рассогласования фактического значения параметра с ожидаемым значением параметра технологического процесса, осуществляют управляющее воздействие, переходят к следующему интервалу мониторинга (i+1), заканчивают цикл контроля в случае не выполнения условия i ≤ N.

4. КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ ПРЕДЛАГАЕМОГО СПОСОБА

Фигура 5 - Схема алгоритма предлагаемого способа автоматизированного управления технологическим процессом.

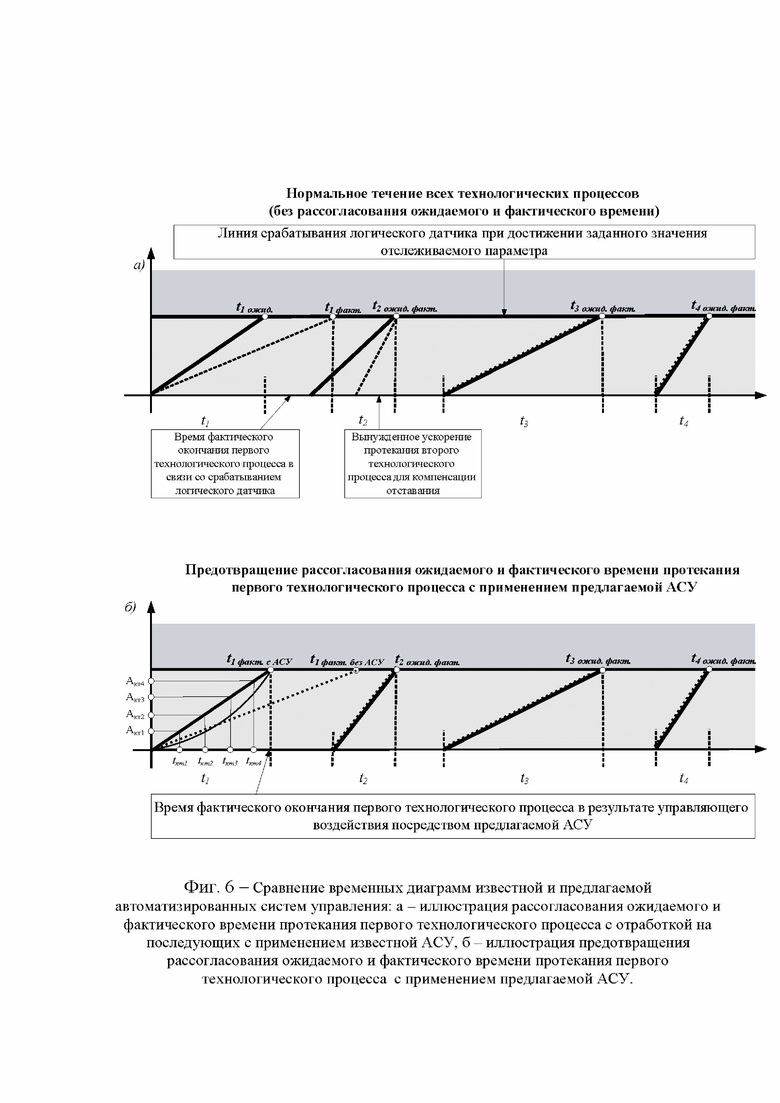

Фигура 6 - Сравнение временных диаграмм известной и предлагаемой автоматизированных систем управления: а - иллюстрация рассогласования ожидаемого и фактического времени протекания первого технологического процесса с отработкой на последующих с применением известной автоматизированной системы управления, б - иллюстрация предотвращения рассогласования ожидаемого и фактического времени протекания первого технологического процесса с применением предлагаемой автоматизированной системы управления.

Фигура 7 - Укрупненный фрагмент временной диаграммы рассогласования в предлагаемой автоматизированной системе управления.

5. ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Схема алгоритма предлагаемого способа приведена на фигуре 5.

Для автоматизации контроля и управления параметром протекания технологического процесса в реальном масштабе времени и корректировки хода текущего технологического процесса авторы предлагаютспособ автоматизированного управления технологическим процессом, заключающийся в том, что:

- регистрируют начало автоматизируемого технологического процесса;

- разделяют нормативное время протекания технологического процесса на N временных интервалов по формуле

,

,

где tнорм - нормативное время протекания технологического процесса, tмон - временной интервал мониторинга технологического процесса;

задают время моделирования изменения параметра технологического процесса по формуле:

tмод < tмон;

начинают цикл контроля  в реальном масштабе времени значения параметра технологического процесса;

в реальном масштабе времени значения параметра технологического процесса;

проверяют выполнение условия i ≤ N, в случае его выполнения:

- моделируют параметр технологического процесса на момент окончания текущего интервала времени tiмон, где  ,

,

- измеряют значение параметра технологического процесса в момент времени окончания интервала tiмон,

- определяют рассогласование фактического значения параметра с ожидаемым значением параметра технологического процесса,

- анализируют рассогласование фактического значения параметра с ожидаемым значением параметра технологического процесса,

- формируют управляющее воздействие в зависимости от величины рассогласования фактического значения параметра с ожидаемым значением параметра технологического процесса,

- осуществляют управляющее воздействие,

- переходят к следующему интервалу мониторинга (i+1);

- заканчивают цикл контроля в случае невыполнения условия i ≤ N;

- регистрируют окончание автоматизируемого технологического процесса;

- определяют время рассогласования фактического с ожидаемым временем протекания технологического процесса;

- анализируют время рассогласования протекания технологического процесса;

- формируют управляющее воздействие в зависимости от опережения или отставании времени протекания технологического процесса;

- осуществляют управляющее воздействие.

Анализ рассогласования фактического значения параметра с ожидаемым значением параметра технологического процесса позволяетсформировать и осуществить управляющее воздействие в зависимости от величины рассогласования фактического значения параметра с ожидаемым значением параметра технологического процесса.

Предлагаемый способ позволяет обнаруживать рассогласование фактического значения параметра в текущем технологическом процессе и оказывать управляющее воздействие до его окончания, на каждом из интервалов tiмон (см. фигуру 7).

Таким образом, в предлагаемом изобретении становится возможным корректировка хода текущего технологического процесса в реальном масштабе времени с помощью управления параметром в ходе технологического процесса, которая в результате повышает эффективность технологических процессов.

Технический результат предлагаемого изобретения заключается в возможности осуществлять контроль технологического процесса по различным параметрам (в том числе по времени) с учетом требований нормативных документов.

Предлагаемое техническое решение направлено на устранение недостатков, свойственных решению, известному из уровня техники.

Технической задачей, решаемой в предлагаемом техническом решении, является автоматизация контроля и управления параметром протекания технологического процесса в реальном масштабе времени для корректировки хода текущего технологического процесса.

Техническим результатом, достигаемым при решении вышеуказанной технической задачи, является разбиение времени протекания технологического процесса (установленного с учетом требований нормативных документов), моделирование значения параметра на каждом из интервалов протекания технологического процесса.

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

1. Способ производства и автоматизированная система управления технологическими процессами производства n,n-диметилацетамида : пат. № 2568120 ;заявл. 02.10.2014 ;опубл. 10.11.2015 Бюл. № 31

2. Автоматизированная система управления технологическими процессами : пат. № 2217786 ;заявл. 29.01.2002 ;опубл. 27.11.2003 Бюл. № 33

3. Блог компании РСХБ.цифра (Россельхозбанк) «Перспективы беспилотных технологий в сельском хозяйстве» https://habr.com/ru/companies/rshb/articles/713180/

4. Сайт компании MY DRONE. Квадрокоптер T-DRONES MX860 https://mydrone.ru/t-drones-m860/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комплексного анализа параметров машины непрерывного литья заготовок | 2023 |

|

RU2825196C1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ | 2002 |

|

RU2217786C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОДУВКИ КОНВЕРТЕРНОЙ ПЛАВКИ С ИСПОЛЬЗОВАНИЕМ ИНФОРМАЦИИ ОТХОДЯЩИХ ГАЗОВ | 2015 |

|

RU2652663C2 |

| Способ комплексной оптимизации параметров энергоблока | 2021 |

|

RU2783863C1 |

| СПОСОБ РЕМОНТА И ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ЛОКОМОТИВОВ НА ПОЛИГОНЕ ОБРАЩЕНИЯ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573536C1 |

| МНОГОУРОВНЕВАЯ АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ПРОИЗВОДСТВЕННО-ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ С УПРАВЛЕНИЕМ ЗАТРАТАМИ НА ОСНОВЕ МОНИТОРИНГА, АНАЛИЗА И ПРОГНОЗА СОСТОЯНИЯ ТЕХНОЛОГИЧЕСКОЙ ИНФРАСТРУКТУРЫ НЕФТЕГАЗОДОБЫВАЮЩЕГО ПРЕДПРИЯТИЯ | 2010 |

|

RU2435188C1 |

| СИСТЕМА ДЛЯ ПРОАКТИВНОГО КОНТРОЛЯ ЗА ДЕЯТЕЛЬНОСТЬЮ ПРЕДПРИЯТИЯ | 2014 |

|

RU2584453C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПИВОВАРЕНИЯ | 2008 |

|

RU2396101C2 |

| СПОСОБ ОЦЕНКИ ЭФФЕКТИВНОСТИ ФУНКЦИОНИРОВАНИЯ АВТОМАТИЗИРОВАННЫХ СИСТЕМ УПРАВЛЕНИЯ В УСЛОВИЯХ ВОЗДЕЙСТВИЯ ВРЕДОНОСНЫХ ПРОГРАММ | 2017 |

|

RU2640629C1 |

| Программно-аппаратный управленческий комплекс, интегрированный в производство керамических изделий | 2018 |

|

RU2699330C1 |

Решение относится к способу автоматизированного управления технологическим процессом. Способ заключается в том, что: регистрируют начало автоматизируемого технологического процесса; разделяют нормативное время протекания технологического процесса на N временных интервалов по формуле  где tнорм - нормативное время протекания технологического процесса, tмон - временной интервал мониторинга технологического процесса; задают время моделирования изменения параметра технологического процесса по формуле: tмод < tмон; начинают цикл контроля

где tнорм - нормативное время протекания технологического процесса, tмон - временной интервал мониторинга технологического процесса; задают время моделирования изменения параметра технологического процесса по формуле: tмод < tмон; начинают цикл контроля  в реальном масштабе времени значения параметра технологического процесса; проверяют выполнение условия i ≤ N, в случае его выполнения: моделируют параметр технологического процесса на момент окончания текущего интервала времени tiмон, где

в реальном масштабе времени значения параметра технологического процесса; проверяют выполнение условия i ≤ N, в случае его выполнения: моделируют параметр технологического процесса на момент окончания текущего интервала времени tiмон, где  , измеряют значение параметра технологического процесса в момент времени окончания интервала tiмон, определяют рассогласование фактического значения параметра с ожидаемым значением параметра технологического процесса, анализируют рассогласование фактического значения параметра с ожидаемым значением параметра технологического процесса, формируют управляющее воздействие в зависимости от величины рассогласования фактического значения параметра с ожидаемым значением параметра технологического процесса, осуществляют управляющее воздействие, переходят к следующему интервалу мониторинга (i+1); заканчивают цикл контроля в случае невыполнения условия i ≤ N; регистрируют окончание автоматизируемого технологического процесса; определяют время рассогласования фактического с ожидаемым временем протекания технологического процесса; анализируют время рассогласования протекания технологического процесса; формируют управляющее воздействие в зависимости от опережения или отставании времени протекания технологического процесса; осуществляют управляющее воздействие. Технический результат - возможность корректировки протекания текущего технологического процесса в реальном масштабе времени путем управления параметром в ходе технологического процесса. 7 ил.

, измеряют значение параметра технологического процесса в момент времени окончания интервала tiмон, определяют рассогласование фактического значения параметра с ожидаемым значением параметра технологического процесса, анализируют рассогласование фактического значения параметра с ожидаемым значением параметра технологического процесса, формируют управляющее воздействие в зависимости от величины рассогласования фактического значения параметра с ожидаемым значением параметра технологического процесса, осуществляют управляющее воздействие, переходят к следующему интервалу мониторинга (i+1); заканчивают цикл контроля в случае невыполнения условия i ≤ N; регистрируют окончание автоматизируемого технологического процесса; определяют время рассогласования фактического с ожидаемым временем протекания технологического процесса; анализируют время рассогласования протекания технологического процесса; формируют управляющее воздействие в зависимости от опережения или отставании времени протекания технологического процесса; осуществляют управляющее воздействие. Технический результат - возможность корректировки протекания текущего технологического процесса в реальном масштабе времени путем управления параметром в ходе технологического процесса. 7 ил.

Способ автоматизированного управления технологическим процессом, заключающийся в том, что:

- регистрируют начало автоматизируемого технологического процесса;

- разделяют нормативное время протекания технологического процесса на N временных интервалов по формуле

,

,

где tнорм - нормативное время протекания технологического процесса, tмон - временной интервал мониторинга технологического процесса;

- задают время моделирования изменения параметра технологического процесса по формуле:

tмод < tмон;

- начинают цикл контроля  в реальном масштабе времени значения параметра технологического процесса;

в реальном масштабе времени значения параметра технологического процесса;

- проверяют выполнение условия i ≤ N, в случае его выполнения:

- моделируют параметр технологического процесса на момент окончания текущего интервала времени tiмон, где  ,

,

- измеряют значение параметра технологического процесса в момент времени окончания интервала tiмон,

- определяют рассогласование фактического значения параметра с ожидаемым значением параметра технологического процесса,

- анализируют рассогласование фактического значения параметра с ожидаемым значением параметра технологического процесса,

- формируют управляющее воздействие в зависимости от величины рассогласования фактического значения параметра с ожидаемым значением параметра технологического процесса,

- осуществляют управляющее воздействие,

- переходят к следующему интервалу мониторинга (i+1);

- заканчивают цикл контроля в случае невыполнения условия i ≤ N;

- регистрируют окончание автоматизируемого технологического процесса;

- определяют время рассогласования фактического с ожидаемым временем протекания технологического процесса;

- анализируют время рассогласования протекания технологического процесса;

- формируют управляющее воздействие в зависимости от опережения или отставании времени протекания технологического процесса;

- осуществляют управляющее воздействие.

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ | 2002 |

|

RU2217786C2 |

| СПОСОБ ПРОИЗВОДСТВА И АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ ПРОИЗВОДСТВА N,N-ДИМЕТИЛАЦЕТАМИДА | 2014 |

|

RU2568120C1 |

| Металлическая арочная податливая крепь | 1949 |

|

SU90588A1 |

| Устройство для выколотки плоского кольца половинок сварных линз тепловых компенсаторов | 1940 |

|

SU61438A1 |

Авторы

Даты

2025-02-25—Публикация

2024-04-10—Подача