ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

В настоящей заявке испрашивается приоритет по заявке на патент Китая №202111095253.8, озаглавленной «METHOD FOR LITHIUM ADSORPTION IN CARBONATE- AND/OR SULFATE-CONTAINING SOLUTION» и поданной в Национальное управление интеллектуальной собственности Китая 17 сентября 2021 г., содержание которой полностью включено в настоящий документ путем ссылки.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области технологии извлечения литиевых ресурсов, в частности, к способу адсорбции лития в содержащем карбонат и/или сульфат растворе.

УРОВЕНЬ ТЕХНИКИ

В последние годы, с развитием новой энергетики и отрасли литиевых аккумуляторов спрос на литий растет. Предприятия, производящие соли лития и продукцию из металлического лития, занимают все более важное место в цепочке новой энергетической промышленности, и научная организация производства из литиевых залежей, содержащих сульфат и карбонат, также приобретает все большее значение.

Литиевые залежи, содержащие сульфат и карбонат, большей частью образуются в соленых озерах, и современные способы добычи в основном включают метод химического осаждения, метод экстракции растворителями, метод кальцинации, метод адсорбции и т. д.

В методе химического осаждения в основном используют рассол в качестве сырья, естественную солнечную энергию и источники тепла для конденсации и испарения в резервуаре предварительной сушки и сушильном резервуаре с получением осадков различных побочных продуктов и повышают концентрацию ионов лития в рассоле. Полученный рассол с высоким содержанием лития поглощает солнечную энергию в резервуаре для кристаллизации, повышая температуры рассола, что приводит к постепенной кристаллизации и осаждению карбоната лития. Продукт кристаллизации сушат и фасуют с получением готового литиевого концентрата. Основными проблемами этого способа производства являются длительный производственный цикл, необходимость создания большого количества резервуаров для рассола и большие капиталовложения.

В методе экстракции растворителями используют разницу в растворимости или коэффициенте распределения растворенных веществ в водной и органической фазах для переноса растворенных веществ из водной фазы в органическую фазу с высокой растворимостью растворенных веществ, тем самым достигая цели разделения фаз растворенных веществ. Трибутилфосфат (ТБФ) является типичным органическим фосфорсодержащим экстрагентом нейтрального типа, используемым для извлечения лития из рассола соленого озера. Обычно используют экстракционную систему TBO-FeCh-MHBK (метилизобутилкетон), а механизм реакции таков: соль железа может образовывать комплексное соединение LiFeCU с высокополярным LiCl в рассоле. Система TBP/FeCh обладает высокой селективностью по Li+, а порядок экстракции распространенных катионов в рассоле следующий: Н+ >Li+ » Mg2+ > Na+. Кроме того, наличие бора в рассоле способствует экстракции Li+, и эта система способна селективно извлекать Li+ из растворов с высоким отношением Mg/Li. Основной недостаток этого способа производства состоит в том, что экстракция требует большого количества кислоты и щелочи, а экстракционная жидкость является органической, что пагубно влияет на естественную окружающую среду уязвимых в экологическом отношении районов, таких, например, как Цинхай и Тибет в Китайской Народной Республике.

Процесс производства методом кальцинации представляет собой технологию, предлагаемую для рассола с высоким отношением магний/литий. Ввиду того, что старый рассол представляет собой богатый литием насыщенный раствор бишофита, который разлагается на оксид магния и газообразный хлористый водород при температуре выше 550 °С, хлорид лития не разлагается в этих условиях. После кальцинации спеченный материал выщелачивают, и соли лития легко растворяются в воде перед попаданием в раствор. В выщелачивающем растворе содержатся такие примеси, как сульфат-ионы, магний и небольшое количество бора. После очистки фильтрат выпаривают, осаждают щелочью и сушат для получения продуктов карбоната лития. Основными проблемами этого метода являются высокое потребление энергии, большое количество газообразного коррозионного хлористого водорода, получаемого в процессе производства, высокие требования к оборудованию и неблагоприятная экологическая обстановка.

В методе адсорбции для адсорбции лития в рассоле используют сорбенты на основе марганца и на основе титана. После адсорбционного насыщения адсорбент регенерируют с использованием кислоты. После очистки регенерированного раствора от примесей его подвергают реакции с карбонатом натрия для получения карбоната лития. Проблема этого метода заключается в том, что сорбенты на основе марганца и титана склонны к потере раствора, что приводит к снижению эффективности смолы. Из-за проблемы потери раствора в товарный десорбат вводят металлы, такие как марганец и титан, что влияет на чистоту продукта. Использование сорбента на основе алюминия в растворах, содержащих сульфат и/или карбонат, может привести к значительному ухудшению эффективности адсорбции, что делает его непригодным для использования в производстве.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В известном уровне техники в растворах, содержащих сульфат и/или карбонат, ионы лития в растворе адсорбируются сорбентами на основе алюминия и существуют в виде карбоната или сульфата лития, что приводит к сильному связыванию с сорбентом и затруднению регенерации сорбента, в результате чего значительно снижается

эффективность адсорбции. Если принять определенные меры по снижению силы связывания между карбонатом или сульфатом лития и смолой, проблему ухудшения эффективности литиевых сорбентов на основе алюминия можно решить. В результате исследований, проведенных авторами изобретения, было обнаружено, что когда сорбенты на основе алюминия адсорбируют литий в содержащем карбонат и/или содержащем сульфат растворе, карбонат или сульфат, адсорбированный литиевыми сорбентами на основе алюминия, может быть преобразован в бисульфат лития, бикарбонат лития, хлорид лития или нитрат лития со слабой силой связывания с использованием слабокислого солевого раствора высокой концентрации, такого как солевой раствор с контролируемым значением рН в диапазоне рН 3 7 и предпочтительно в диапазоне рН 4-6. После этого литий в сорбентах на основе алюминия может быть десорбирован с использованием солевого раствора низкой концентрации или воды для выполнения регенерации сорбента.

В настоящей заявке раскрыт способ адсорбции лития в содержащем карбонат растворе и/или содержащем сульфат растворе, при этом в способе адсорбции лития используют сорбент на основе алюминия для адсорбции ионов лития в содержащем карбонат растворе и/или содержащем сульфат растворе, а после адсорбционного насыщения используют слабокислый солевой раствор высокой концентрации для преобразования сорбента. После преобразования сорбент может восстановить свои адсорбционные характеристики посредством десорбции солевым раствором низкой концентрации или водой и перейти к следующему циклу работы.

Для достижения цели в настоящей заявке принято следующее техническое решение:

Сорбенты лития получают из сорбентов лития на основе алюминия, полученных способом, предложенным в патенте CN102631897В, или имеющихся в продаже сорбентов лития на основе алюминия того же типа.

Необязательно сорбент лития на основе алюминия, получаемый способом, предложенным в патенте CN102631897В, получают посредством следующих этапов:

получение прекурсора:

получение прекурсора:

получение прекурсора смолы сорбента лития - прекурсора сорбента лития молекулярно-ситового или ионно-ситового типа;

способ получения прекурсора сорбента лития молекулярно-ситового типа включает: получение сначала кислородсодержащих соединений металла в виде сферических частиц, и затем наделение их функцией поглощения ионов лития с помощью процесса активации, при этом молярное отношение лития к другим металлам в сорбенте лития после активации составляет (1-5): 1;

получение диспергированной фазы:

получение диспергированной фазы:

равномерное смешивание полученного выше прекурсора с адгезивом и порообразующим средством для получения диспергированной фазы; причем количество добавляемого адгезива составляет от 10% до 80% общей массы диспергированной фазы; а порообразующее средство составляет от 10% до 200% общей массы мономера;

когда адгезив представляет собой полимеризуемый мономер, одновременное добавление инициатора, загустителя и порообразующего средства, причем количество добавляемого инициатора составляет от 0,1-5% общей массы мономера; доля загустителя в общей массе диспергированной фазы составляет 1 10%; а порообразующее средство составляет от 10% до 200% общей массы мономера;

когда адгезив представляет собой высокомолекулярный полимер, добавление отвердителя или регулирование температуры для его отверждения, причем количество добавляемого отвердителя составляет от 0,001% до 2% массы адгезива; когда адгезив представляет собой низкомолекулярное вещество с двумя самоконденсирующимися функциональными группами или комбинацию двух низкомолекулярных веществ с взаимно конденсирующимися функциональными группами, добавление катализатора, причем количество добавляемого катализатора составляет от 0,001% до 50% массы адгезива;

получение диспергирующей фазы:

получение диспергирующей фазы:

получение диспергирующей фазы, которая несовместима с диспергированной фазой;

при этом объем диспергирующей фазы в 1 10 раз больше диспергированной фазы, а количество добавляемого диспергатора составляет от 0,01 10% общей массы диспергирующей фазы;

получение и отверждение смолы сорбента лития:

получение и отверждение смолы сорбента лития:

добавление диспергированной фазы, полученной на этапе  , в диспергирующую фазу, полученную на этапе

, в диспергирующую фазу, полученную на этапе  , регулирование скорости перемешивания так, чтобы диспергированная фаза суспендировалась в диспергирующей фазе и образовывала частицы надлежащего размера; после стабилизации поддержание скорости перемешивания неизменной и отверждение сферических частиц путем регулирования температуры или добавления отвердителя или катализатора; причем размер частиц сферических частиц составляет от 0,3 миллиметров до 2,0 миллиметров;

, регулирование скорости перемешивания так, чтобы диспергированная фаза суспендировалась в диспергирующей фазе и образовывала частицы надлежащего размера; после стабилизации поддержание скорости перемешивания неизменной и отверждение сферических частиц путем регулирования температуры или добавления отвердителя или катализатора; причем размер частиц сферических частиц составляет от 0,3 миллиметров до 2,0 миллиметров;

промывка и обработка:

промывка и обработка:

фильтрация отвержденных сферических частиц и использование растворителей, таких как ацетон, этанол, толуол или бензин, для смыва диспергаторов и порообразующих средств со сферических частиц; помещение промытых сферических частиц, содержащих гидроксиды металлов, в раствор галида лития с рН в диапазоне от 1,5 до 10, и выполнение активационной обработки при температуре 60-120 °С для получения смолосодержащей матрицы сорбента лития LiCl*mM(OH)3*nH2О; или, в качестве альтернативы, выполнение обработки в колонке со смолой, содержащей диоксид марганца, оксид железа и оксид титана, в качестве прекурсора ионно-ситового типа, раствором, имеющим рН от 0 до 5, с последующей промывкой для нейтрализации, чтобы получить смолу сорбента лития ионно-ситового типа.

Необязательно слабокислый солевой раствор высокой концентрации, используемый в настоящем изобретении, может быть сформирован путем использования одной или более солей из хлорида цинка, хлорида меди, хлорида

циркония, хлорида натрия, хлорида калия, хлорида магния, хлорида кальция, хлорида алюминия, сульфата аммония магния, сульфата цинка, сульфата натрия, сульфата калия, сульфата магния, сульфата меди, нитрата магния, нитрата натрия, нитрата калия, нитрата кальция, нитрата меди и нитрата цинка и регулирования рН с помощью кислоты.

Необязательно, кислота, используемая для регулирования, может быть одной или более из борной кислоты, хлористоводородной кислоты, уксусной кислоты, муравьиной кислоты, серной кислоты, азотной кислоты, фосфорной кислоты, адипиновой кислоты, глутаровой кислоты, винной кислоты, щавелевой кислоты, яблочной кислоты, бензойной кислоты, салициловой кислоты, кофейной кислоты и лимонной кислоты.

Необязательно в процесс трансформации могут быть использованы слабокислые солевые растворы высокой концентрации для многократного использования. Диапазон рН слабокислых солевых растворов высокой концентрации составляет 3 7, а оптимальный диапазон рН составляет 4 6. Концентрация солевого раствора больше 150 г/л; необязательно концентрация солевого раствора больше 200 г/л.

Необязательно преобразованный сорбент лития может быть десорбирован с использованием солевого раствора низкой концентрации или воды. Как правило, концентрация солевого раствора ниже 20 г/л, и необязательно концентрация солевого раствора ниже 5 г/л. Предпочтительно использование чистой воды для десорбции, что может уменьшить внесение примесей.

Необязательно вышеуказанный способ может быть применен для производства путем объединения этой технологии с использованием устройства непрерывного ионного обмена, упомянутого в патенте CN102031368В, озаглавленном «Continuous ion exchange device and method for extracting lithium from salt lake brine».

Необязательно подающая магистраль включает в себя подающую магистраль адсорбции, подающую магистраль преобразования, подающую магистраль промывки, подающую магистраль десорбции подающую магистраль верхней воды. При этом

колонки со смолой на каждом этапе могут быть предназначены для одноколоночной адсорбции, параллельной адсорбции или последовательной адсорбции, и в случае нескольких колонок со смолой может быть принят одноколоночный режим или многоколоночный режим в зависимости от производственных возможностей и других требований.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Далее приведено дальнейшее описание настоящей заявки в сочетании с примерами, которые не ограничивают объем охраны настоящей заявки.

Пример 1

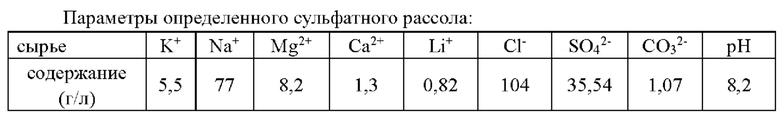

Параметры определенного сульфатного рассола:

Сорбент лития на основе алюминия, полученный в примере 2 патента CN102631897В, насыщали вышеупомянутым рассолом для адсорбции. Результаты эксперимента показали, что сорбционная емкость сорбента составляла 3,2 г/л, а для сравнения десорбционных эффектов сорбента были проведены следующие эксперименты.

лития в десорбционном растворе

Из примера 1 видно, что в определенной среде сульфатного раствора без трансформации сорбентов слабокислым солевым раствором десорбция невозможна, а эффекты преобразования различных слабокислых солевых растворов также имеют определенные различия.

Пример 2

Параметры определенного карбонатного рассола:

Сорбент лития на основе алюминия, полученный в примере 5 патента

CN102631897В, насыщали вышеупомянутым рассолом для адсорбции. Результаты эксперимента показали, что сорбционная емкость сорбента составляла 3,57 г/л, а для сравнения десорбционных эффектов сорбента были проведены следующие

эксперименты.

лития в десорбционном растворе

Из примера 2 видно, что в определенной среде карбонатного раствора без трансформации сорбентов слабокислым солевым раствором десорбция невозможна, а эффекты преобразования различных слабокислых солевых растворов также имеют определенные различия.

Пример 3

Параметры определенного сульфатного рассола:

Сорбент лития на основе алюминия, полученный в примере 8 патента CN102631897В, насыщали вышеупомянутым рассолом для адсорбции. Результаты эксперимента показали, что сорбционная емкость сорбента составляла 3,2 г/л, а для сравнения десорбционных эффектов сорбентов были проведены следующие эксперименты.

лития в десорбционном растворе

Во всех случаях, кроме № 7, рН регулировали фосфорной кислотой.

Из примера 3 видно, что использование слабокислых растворов хлорида магния с разным рН для преобразования сорбентов лития в конкретной среде сульфатного рассола приводит к определенным различиям десорбционной способности сорбентов.

Пример 4

Параметры определенного карбонатного рассола:

Сорбент лития на основе алюминия, полученный в примере 9 патента CN102631897В, насыщали вышеупомянутым рассолом для адсорбции. Результаты эксперимента показали, что сорбционная емкость сорбента составляла 3,57 г/л, и для сравнения десорбционных эффектов сорбентов были проведены следующие эксперименты.

лития в десорбционном растворе

Во всех случаях рН регулировали хлористоводородной кислотой.

Из примера 4 видно, что использование слабокислых растворов хлорида натрия с разным рН для преобразования сорбентов лития в конкретной среде карбонатного рассола приводит к определенным различиям десорбционной способности сорбентов.

Пример 5

Параметры определенного сульфатного рассола:

(г/л)

Сорбент лития на основе алюминия, полученные в примере 10 патента CN102631897В, насыщали вышеупомянутым рассолом. Результаты эксперимента показывают, что сорбционная емкость сорбента составляет 3,2 г/л, а для сравнения десорбционных эффектов сорбентов были проведены следующие эксперименты.

лития в десорбционном растворе

Во всех случаях рН регулировали серной кислотой.

Из примера 5 видно, что полученные слабокислые растворы хлорида меди с использованием различных кислот в конкретной среде сульфатного рассола, могут преобразовывать смолу и хорошо десорбировать ее.

Пример 6

Параметры определенного карбонатного рассола:

(г/л)

Сорбент лития на основе алюминия, полученный в примере 10 патента CN102631897В, насыщали вышеупомянутым рассолом для адсорбции. Результаты эксперимента показали, что сорбционная емкость сорбента составляла 3,57 г/л, и для сравнения десорбционных эффектов сорбентов соответственно были проведены следующие эксперименты.

лития в десорбционном растворе

Из примера 6 видно, что полученные слабокислые растворы хлорида калия с использованием различных кислот в среде карбонатного рассола, могут преобразовывать смолу и хорошо десорбировать ее.

Пример 7

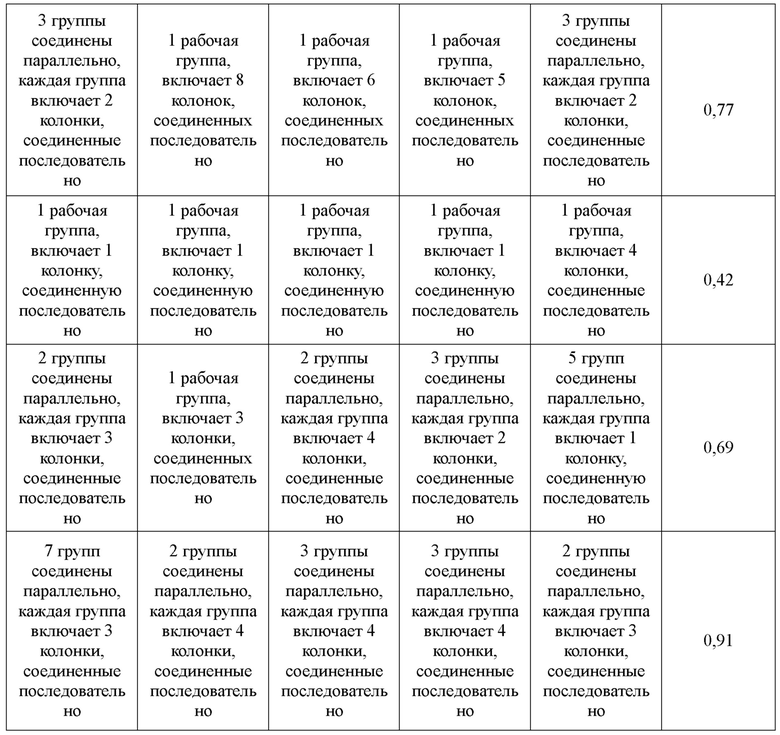

Параметры рабочего процесса следующие:

Зона адсорбции: в зону адсорбции подают определенный сульфатный рассол с объемом подачи в одну колонку 4 удельных объёма и скоростью потока подачи 4 удельных объёма в час, а выход из зоны адсорбции поступает в резервуар для хвостовой жидкости адсорбции.

Зона преобразования: чтобы сформировать жидкость для преобразования, рН раствора хлорида магния 300 г/л регулируют 31% технической хлористоводородной кислоты до 4,0-4,5, и 5 удельных объёмов жидкости для преобразования вводят в зону преобразования со скоростью потока 5 удельных объёмов в час.

Зоны промывки: в зону промывки подают 1,2 удельных объёма промывочной воды со скоростью потока 1,2 удельных объёма в час, а выход из зоны промывки поступает в

резервуар для используемого в качестве сырья рассола.

Зона десорбции: для десорбции смолы в зоне десорбции используют чистую воду при скорости потока 3,5 удельных объёма в час, причем первые 1,2 удельных объёма поступают в резервуар для промывочной воды, а последние 2,3 удельных объёма поступают в резервуар для товарного десорбата.

Зона верхней воды материала: хвостовую жидкость адсорбции используют для вытеснения из колонки воды, а вытесненная вода поступает в резервуар для чистой воды.

Время переключения: 1 час.

Используемая смола: сорбент лития LXL-10A (сорбент лития на основе алюминия) производства компании SUNRESIN NEW MATERIALS CO. LTD.

Вышеуказанные сырье и процессы используются для дальнейшего испытания процессов непрерывного ионного обмена с различными комбинациями:

Различные комбинации процессов позволяют получать отвечающие требованиям растворы, но концентрация отвечающих требованиям растворов варьируется из-за различий в комбинациях процессов.

Вышеприведенные примеры дополнительно объясняют настоящую заявку на патент для лучшего понимания настоящего патента и не предназначены для ограничения реализации настоящей заявки на патент.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сорбционного извлечения лития из литийсодержащих рассолов | 2021 |

|

RU2763955C1 |

| Способ переработки гидроминерального литийсодержащего сырья | 2021 |

|

RU2751948C1 |

| Способ получения моногидрата гидроксида лития из рассолов | 2019 |

|

RU2713360C2 |

| Способ получения оксида скандия | 2015 |

|

RU2608033C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ РАССОЛОВ | 2002 |

|

RU2234367C1 |

| Способ сорбционного извлечения лития из литийсодержащих хлоридных рассолов | 2018 |

|

RU2688593C1 |

| Пакетированный адсорбент для сорбции веществ из масло-, жиро-, нефтезагрязненной воды | 2022 |

|

RU2797807C1 |

| Способ получения литиевого концентрата из литиеносных природных рассолов и его переработки в хлорид лития или карбонат лития | 2017 |

|

RU2659968C1 |

| Способ комплексной переработки попутных вод нефтяных месторождений | 2020 |

|

RU2724779C1 |

| СПОСОБ СЕЛЕКТИВНОГО СОРБЦИОННОГО ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ РАССОЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2050330C1 |

Изобретение относится к технологии извлечения литиевых ресурсов. Способ адсорбции лития в содержащем карбонат и/или содержащем сульфат растворе включает адсорбцию ионов лития в содержащем карбонат и/или содержащем сульфат растворе с помощью сорбента лития на основе алюминия. Затем проводят преобразование насыщенного сорбента слабокислым солевым раствором высокой концентрации и восстановление эффективности адсорбции сорбента путем использования солевого раствора низкой концентрации или воды для десорбции и переход к следующему циклу работы. При этом диапазон значения рН слабокислого солевого раствора высокой концентрации составляет от 3 до 7, а концентрация слабокислого солевого раствора высокой концентрации больше или равна 150 г/л. Концентрация солевого раствора низкой концентрации ниже 20 г/л. Слабокислый солевой раствор высокой концентрации получают растворением одной или более солей из хлорида цинка, хлорида меди, хлорида циркония, хлорида натрия, хлорида калия, хлорида магния, хлорида кальция, хлорида алюминия, сульфата аммония магния, сульфата цинка, сульфата натрия, сульфата калия, сульфата магния, сульфата меди, нитрата магния, нитрата натрия, нитрата калия, нитрата кальция, нитрата меди и нитрата цинка в воде и регулированием рН кислотой. Изобретение позволяет повысить эффективность литиевых сорбентов на основе алюминия. 4 з.п. ф-лы, 7 пр.

1. Способ адсорбции лития в содержащем карбонат и/или содержащем сульфат растворе, который включает адсорбцию ионов лития в содержащем карбонат и/или содержащем сульфат растворе с помощью сорбента лития на основе алюминия; затем преобразование насыщенного сорбента слабокислым солевым раствором высокой концентрации и, наконец, восстановление эффективности адсорбции сорбента путем использования солевого раствора низкой концентрации или воды для десорбции и переход к следующему циклу работы, при этом диапазон значения рН слабокислого солевого раствора высокой концентрации составляет от 3 до 7, а концентрация слабокислого солевого раствора высокой концентрации больше или равна 150 г/л, а концентрация солевого раствора низкой концентрации ниже 20 г/л, в котором слабокислый солевой раствор высокой концентрации получают растворением одной или более солей из хлорида цинка, хлорида меди, хлорида циркония, хлорида натрия, хлорида калия, хлорида магния, хлорида кальция, хлорида алюминия, сульфата аммония магния, сульфата цинка, сульфата натрия, сульфата калия, сульфата магния, сульфата меди, нитрата магния, нитрата натрия, нитрата калия, нитрата кальция, нитрата меди и нитрата цинка в воде и регулированием рН кислотой.

2. Способ адсорбции лития в содержащем карбонат и/или содержащем сульфат растворе по п. 1, в котором для преобразования может быть использован слабокислый солевой раствор высокой концентрации, применяющийся в многократно повторяющихся циклах, при этом диапазон значения рН слабокислого солевого раствора высокой концентрации составляет от 4 до 6; а концентрация солевого раствора больше или равна 200 г/л.

3. Способ адсорбции лития в содержащем карбонат и/или содержащем сульфат растворе по п. 1, в котором преобразованный сорбент лития на основе алюминия десорбируют с использованием солевого раствора низкой концентрации при концентрации солевого раствора ниже 5 г/л или чистой водой для десорбции, чтобы уменьшить внесение примесей.

4. Способ адсорбции лития в содержащем карбонат и/или содержащем сульфат растворе по п. 1, в котором кислота, используемая для регулирования, является одной или более из борной кислоты, хлористоводородной кислоты, уксусной кислоты, муравьиной кислоты, серной кислоты, азотной кислоты, фосфорной кислоты, адипиновой кислоты, глутаровой кислоты, винной кислоты, щавелевой кислоты, яблочной кислоты, бензойной кислоты, салициловой кислоты, кофейной кислоты и лимонной кислоты.

5. Способ адсорбции лития в содержащем карбонат и/или содержащем сульфат растворе по п. 1, в котором сорбент лития на основе алюминия получают посредством следующих этапов:

получение прекурсора:

получение прекурсора:

получение прекурсора смолы сорбента лития - прекурсора сорбента лития молекулярно-ситового или ионно-ситового типа;

способ получения прекурсора сорбента лития молекулярно-ситового типа включает: получение сначала кислородсодержащих соединений металла в виде сферических частиц-бусинок и затем наделение их функцией поглощения ионов лития с помощью процесса активации, при этом молярное отношение лития к другим металлам в сорбенте лития после активации составляет (1-5):1;

получение диспергированной фазы:

получение диспергированной фазы:

равномерное смешивание полученного выше прекурсора с адгезивом и порообразующим средством для получения диспергированной фазы; причем количество добавляемого адгезива составляет от 10% до 80% общей массы диспергированной фазы; порообразующее средство составляет от 10% до 200% общей массы мономера;

когда адгезив представляет собой полимеризуемый мономер, одновременное добавление инициатора, загустителя и порообразующего средства, причем количество добавляемого инициатора составляет от 0,1% до 5% общей массы мономера; доля загустителя составляет от 1% до 10% общей массы диспергированной фазы; а порообразующее средство составляет от 10% до 200% общей массы мономера;

когда адгезив представляет собой высокомолекулярный полимер, добавление отвердителя или регулирование температуры для его отверждения, причем количество добавляемого отвердителя составляет от 0,001% до 2% массы адгезива; когда адгезив представляет собой низкомолекулярное вещество с двумя самоконденсирующимися функциональными группами или комбинацию двух низкомолекулярных веществ с взаимно конденсирующимися функциональными группами, добавление катализатора, причем количество добавляемого катализатора составляет от 0,001% до 50% массы адгезива;

получение диспергирующей фазы:

получение диспергирующей фазы:

получение диспергирующей фазы, которая несовместима с диспергированной фазой;

при этом объем диспергирующей фазы в 1-10 раз больше объема диспергированной фазы, а количество добавляемого диспергатора составляет от 0,01% до 10% общей массы диспергирующей фазы;

получение и отверждение смолы сорбента лития:

получение и отверждение смолы сорбента лития:

добавление диспергированной фазы, полученной на этапе  , в диспергирующую фазу, полученную на этапе

, в диспергирующую фазу, полученную на этапе  , регулирование скорости перемешивания так, чтобы диспергированная фаза суспендировалась в диспергирующей фазе и образовывала частицы надлежащего размера; после стабилизации поддержание скорости перемешивания неизменной и отверждение сферических частиц в сферические частицы путем регулирования температуры или добавления отвердителя или катализатора; причем размер частиц сферических частиц составляет от 0,3 миллиметров до 2,0 миллиметров;

, регулирование скорости перемешивания так, чтобы диспергированная фаза суспендировалась в диспергирующей фазе и образовывала частицы надлежащего размера; после стабилизации поддержание скорости перемешивания неизменной и отверждение сферических частиц в сферические частицы путем регулирования температуры или добавления отвердителя или катализатора; причем размер частиц сферических частиц составляет от 0,3 миллиметров до 2,0 миллиметров;

промывка и обработка:

промывка и обработка:

фильтрация отвержденных сферических частиц и использование растворителей, таких как ацетон, этанол, толуол или бензин, для смыва диспергатора и порообразующего средства со сферических частиц; помещение промытых сферических частиц, содержащих гидроксиды металлов, в раствор галогенида лития с рН от 1,5 до 10 и выполнение активационной обработки при температуре от 60°С до 120°С для получения смолы сорбента лития.

| Способ переработки гидроминерального литийсодержащего сырья | 2021 |

|

RU2751948C1 |

| CN 108083301 A, 29.05.2018 | |||

| Способ ионообменного извлечения лития из природной воды | 1989 |

|

SU1726379A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СОРБЕНТА ДЛЯ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ РАССАЛОВ | 1992 |

|

RU2009714C1 |

| CN 106140121 A, 23.11.2016 | |||

| CN 108658100 A, 16.10.2018. | |||

Авторы

Даты

2025-02-25—Публикация

2022-08-12—Подача