Изобретение относится к получению алюмината церия (CeAlO3), который может быть использован в качестве анодного материала для твердооксидных топливных элементов (ТОТЭ) электрохимических устройств, применяемых в электроэнергетике.

К анодным материалам для ТОТЭ предъявляются требования по высокой электронной и ионной проводимости, химической устойчивости в восстановительной среде, хорошему спеканию с электролитом при отсутствии химического взаимодействия, а также коэффициенту термического расширения близкому к электролиту, высокой скорости электродной реакции, высокой термомеханической стабильности и высокой пористости.

Несмотря на большое разнообразие существующих электролитов для ТОТЭ, требуется индивидуальный подбор химически совместимых с ними электродных материалов, поэтому разработка новых способов получения анодных материалов остается актуальной.

Известны два основных способа синтеза CeAlO3 - это твердофазный и метод сжигания раствора. Основная проблема в синтезе CeAlO3, где церий присутствует в степени окисления +3, заключается в стабилизации этой степени окисления, поскольку для церия на воздухе устойчива степень окисления +4.

В способе сжигания раствора в качестве исходных веществ используются мочевина и глицин в разных соотношениях, а также нитраты алюминия и церия [Aruna S.T, Kini N.S, Satish S., Rajam K.S., Synthesis of nanocrystalline CeAlO3 by solution-combustion route // Materials Chemistry and Physics - 2010. - №119. - P. 485-489]. Вначале готовится раствор с определенными пропорциями топлива (органические реагенты) и нитратов в минимальном количестве воды, который затем вносится в предварительно разогретую до 500°С печь. Реакцию проводят в цилиндрическом алюминиевом тигле, где раствор сгорает через несколько минут, образуя губчатую массу. Подбирая оптимальное соотношение глицина и мочевины, можно получить однофазный CeAlO3. Однако следует отметить, что получение керамического образца из порошка, полученного сжиганием раствора, также требует температуры выше 1000°С и восстановительной атмосферы, поскольку CeAlO3 окисляется на воздухе выше 600°С. Таким образом, для получения анодного материала на основе CeAlO3 требуется аппаратное оформление такое же, как при твердофазном методе синтеза.

В твердофазном способе получения керамики CeAlO3 [X. Wang, H. Yamada, K. Nishikubo and C.-N. Xu. Synthesis and Electric Property of CeAlO3 Ceramics // Japanese Journal of Applied Physics, Vol. 44, No. 2, 2005, pp. 961-963] в качестве исходных веществ использовались альфа-Al2O3 оксид алюминия (99,999%, Kojundo Chemical Lab. Co.), нитрат церия Ce(NO3)3⋅5.3H2O (99,9%, Kojundo Chemical Lab. Co.) и борная кислота H3BO3 (99,99%, Aldrich Chemical) в качестве флюса. Эти реагенты смешивались в агатовой ступке в этаноле, высушивались и прокаливались при 900°С в течение 4 ч в восстановительной атмосфере (Ar + 5% H2). После прокаливания смесь была снова перетерта, а затем спрессована в таблетки диаметром 10 мм. Таблетки спекались при 1350-1600°C в течение 4 ч в восстановительной атмосфере (Ar + 5% H2). Керамика на основе CeAlO3 с пористостью 40 % получена при 1600°С без добавления флюса H3BO3, а керамика с пористостью 6 % была получена при 1450°С с добавлением флюса 5% мол. H3BO3.

Вышеописанный твердофазный способ получения керамики CeAlO3 характеризуется высокой температурой синтеза (1600°С без использования флюса - борной кислоты Н3ВО3). При этом, для снижения температуры синтеза до 1400°С требуется использование борной кислоты Н3ВО3, но это приводит к снижению на 1,5 порядка электропроводности керамики (с 10-7 до 5⋅10-9 См/см при 25°С).

Задачей изобретения является разработка способа получения анодного материала для ТОТЭ - керамики CeAlO3, в которой церий присутствует в степени окисления +3, при снижении температуры синтеза.

Для этого предложен способ получения алюмината церия, характеризующийся тем, что алюминат церия CeAlO3 синтезируют из смеси порошков оксида или карбоната церия и оксида алюминия в необходимом стехиометрическом количестве по отношению к массе получаемого алюмината церия, в которую добавляют восстановитель - оксалат аммония в соотношении 1:1 на моль алюмината, синтез осуществляют с использованием ступенчатого отжига, который вели вначале при температуре 1000°С в течение 12 часов, а затем при 1400°С в течение 96 часов в потоке азота со скоростью 5 л/мин.

Понижение температуры синтеза, вероятно, обусловлено использованием карбоната или оксида церия, а не нитрата церия, при разложении которого выделяются диоксид азота и кислород, создающие окислительную атмосферу.

Использование оксалата аммония обусловлено тем, что оксалат аммония при нагревании разлагается с образованием газообразных продуктов NH3, CO2 и СО, которые создают восстановительную атмосферу. При соотношении оксалата аммония 1:1 на моль алюмината обеспечивается необходимая концентрация восстановителя, при которой сохраняется степень окисления церия +3, и окисление до степени окисления +4 не происходит.

Таким образом, предложенный способ позволяет понизить температуру синтеза с 1600°С до 1400°С без использования борной кислоты Н3ВО3 в качестве флюса. Понижение температуры с 1600°С до 1400°С, и оксалата аммония - в качестве восстановителя, упрощает аппаратурное оформление процесса, а также позволяет уменьшить его стоимость.

Новый технический результат, достигаемый заявленным способом, заключается в снижении температуры синтеза анодного материала на основе алюмината церия, упрощении аппаратурного оформления процесса и снижении его стоимости.

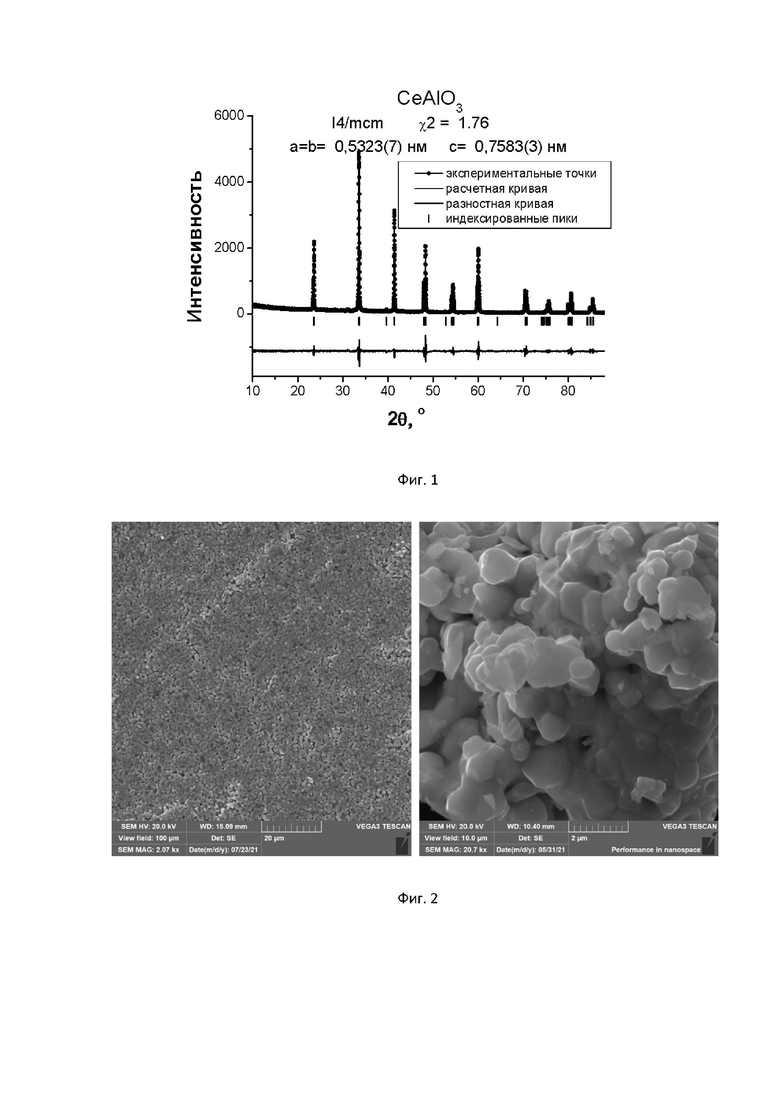

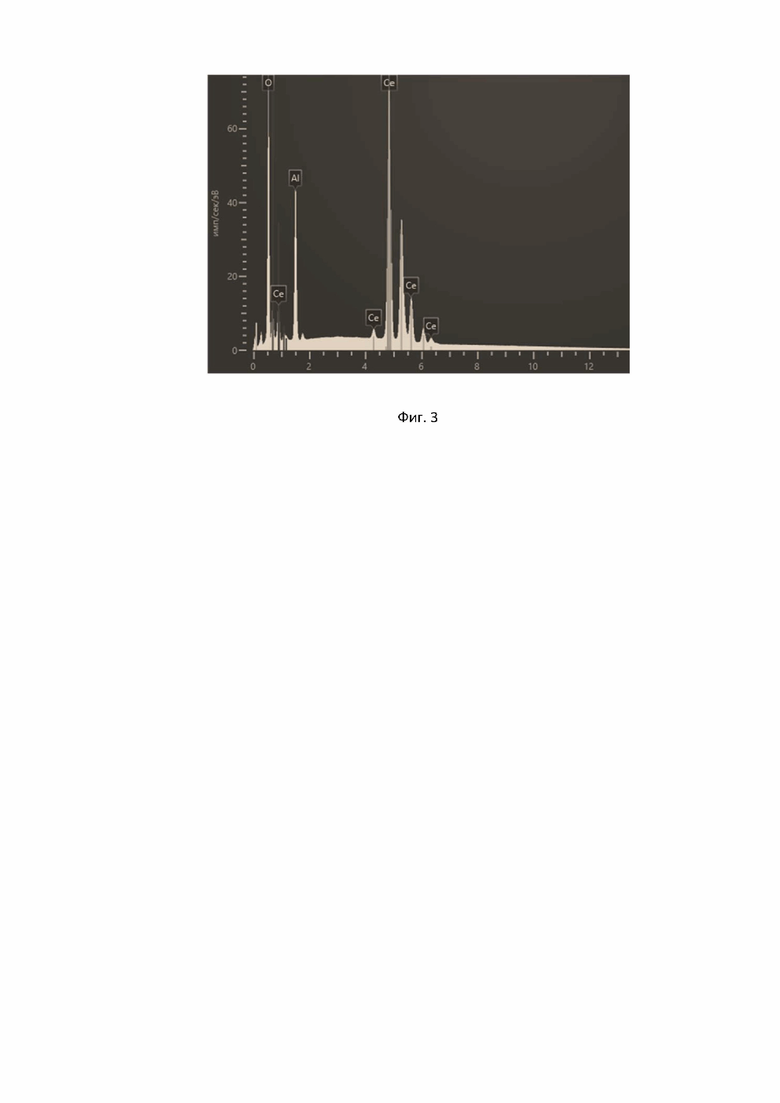

Изобретение иллюстрируется рисунками, где на фиг. 1 приведена рентгенограмма CeAlO3 с обработкой полнопрофильным анализом; на фиг. 2 - электронные микрофотографии керамики CeAlO3; на фиг. 3 - результаты энергодисперсионного микроанализа керамики CeAlO3.

Для синтеза заявляемого материала использовали порошки Ce2(CO3)3 или Ce2O3, или CeO2 «чда» и Al2O3 «чда», которые в необходимом стехиометрическом количестве по отношению к массе получаемого алюмината церия были перетерты в агатовой ступке в среде этилового спирта. Для введения восстановителя перед каждым отжигом порошки перемешивали с оксалатом аммония в соотношении 1:1 на моль алюмината. Перед отжигом образцы прессовали в таблетки в гидравлическом прессе при давлении на манометре ~40 атмосфер. Корундовую лодочку с образцами в виде прессованных таблеток помещали в трубчатую печь из непористой муллит-кремнеземистой керамической трубки с пробками из вакуумной резины и карбид-кремниевыми нагревательными стержнями. Ступенчатый отжиг вели вначале при температуре 1000°С в течение 12 часов, а затем при 1400°С в течение 96 часов в потоке азота со скоростью 5 л/мин. На выходе этот поток газа пропускали через жидкостный затвор с низколетучей жидкостью - дибутилфталатом во избежание диффузии воздуха противотоком, а затем газ уходил в вытяжную вентиляцию.

Пример 1.

Для синтеза 10 г CeAlO3 использовали навески: 10,5517 г Ce2(CO3)3 и 2,4751 г Al2O3. Также из расчета в мольном соотношении 1:1 CeAlO3 / (NH4)2С2О4⋅Н2О добавляли примерную навеску оксалата аммония гидрата 6,64 г на 10 г CeAlO3.

Навески исходных веществ были перетерты в агатовой ступке в среде этилового спирта, а затем спрессованы в несколько таблеток диаметра 2 см гидравлическим прессом при давлении на манометре ~40 атмосфер. Корундовую лодочку с образцами помещали в трубчатую печь, в которой вели ступенчатый отжиг: при температуре 1000°С - 12 ч, далее при 1400°С - 96 ч в потоке азота со скоростью 5 л/мин.

Пример 2.

Для синтеза 10 г CeAlO3 использовали навески: 7,5249 г Ce2O3 и 2,4751 г Al2O3. Также из расчета в мольном соотношении 1:1 CeAlO3 / (NH4)2С2О4⋅Н2О добавляли примерную навеску оксалата аммония гидрата 6,64 г на 10 г CeAlO3.

Навески исходных веществ были перетерты в агатовой ступке в среде этилового спирта, а затем спрессованы в несколько таблеток диаметра 2 см гидравлическим прессом при давлении на манометре ~40 атмосфер. Корундовую лодочку с образцами помещали в трубчатую печь, в которой вели ступенчатый отжиг: при температуре 1000°С - 12 ч, далее при 1400°С - 96 ч в потоке азота со скоростью 5 л/мин.

Пример 3.

Для синтеза 10 г CeAlO3 использовали навески: 7,8917 г CeO2 и 2,4750 г Al2O3. Также из расчета в мольном соотношении 1:1 CeAlO3 / (NH4)2С2О4⋅Н2О добавляли примерную навеску оксалата аммония гидрата 6,64 г на 10 г CeAlO3.

Навески исходных веществ были перетерты в агатовой ступке в среде этилового спирта, а затем спрессованы в несколько таблеток диаметра 2 см гидравлическим прессом при давлении на манометре ~40 атмосфер. Корундовую лодочку с образцами помещали в трубчатую печь, в которой вели ступенчатый отжиг: при температуре 1000°С - 12 ч, далее при 1400°С - 96 ч в потоке азота со скоростью 5 л/мин.

Таким образом, заявляемый способ получения анодного материала - алюмината церия позволяет понизить температуру синтеза до 1400°С и не использовать в качестве флюса борную кислоту Н3ВО3. Указанные преимущества предлагаемого способа имеют существенное значение для его использования в промышленных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения анодного материала на основе алюмината церия | 2022 |

|

RU2774865C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ОКСИДНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2492963C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРАТА ЛИТИЯ И ЦИНКА | 2013 |

|

RU2550206C1 |

| Способ жидкофазного синтеза многокомпонентного керамического материала в системе ZrO-YO-GdO-MgO для создания электролита твердооксидного топливного элемента | 2015 |

|

RU2614322C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА СЛОЖНОГО ОКСИДА ЦИРКОНИЯ, ИТТРИЯ И ТИТАНА | 2011 |

|

RU2509727C2 |

| Люминесцентный материал и способ его получения | 2022 |

|

RU2787608C1 |

| Способ получения сложного оксида ниобия и стронция | 2023 |

|

RU2803302C1 |

| Способ изготовления керамических пьезоматериалов из нано- или ультрадисперсных порошков фаз кислородно-октаэдрического типа | 2018 |

|

RU2702188C1 |

| CПОСОБ ПОЛУЧЕНИЯ ТЕТРАБОРАТА КАДМИЯ CdBO | 2014 |

|

RU2579390C1 |

| Тройной манганит празеодима, бария и стронция | 2024 |

|

RU2838991C1 |

Изобретение относится к химической промышленности, электрохимии и энергетике и может быть использовано при изготовлении анодных материалов твердооксидных топливных элементов (ТОТЭ) электрохимических устройств. Сначала готовят смесь порошков оксида или карбоната церия и оксида алюминия в необходимом стехиометрическом количестве по отношению к массе получаемого алюмината церия. В полученную смесь добавляют восстановитель – оксалат аммония в соотношении 1:1 на моль алюмината церия. Затем проводят ступенчатый отжиг: вначале при 1000°С в течение 12 ч, а затем при 1400°С в течение 96 ч в потоке азота со скоростью 5 л/мин. Изобретение позволяет снизить температуру синтеза анодного материала на основе алюмината церия CeAlO3 и упростить аппаратурное оформление процесса. 3 ил., 3 пр.

Способ получения алюмината церия, характеризующийся тем, что алюминат церия CeAlO3 синтезируют из смеси порошков оксида или карбоната церия и оксида алюминия в необходимом стехиометрическом количестве по отношению к массе получаемого алюмината церия, в которую добавляют восстановитель – оксалат аммония в соотношении 1:1 на моль алюмината церия, синтез осуществляют с использованием ступенчатого отжига, который ведут вначале при температуре 1000°С в течение 12 ч, а затем при 1400°С в течение 96 ч в потоке азота со скоростью 5 л/мин.

| OLEG SIDLETSKIY et al | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения алюминатов редкоземельных элементов | 1984 |

|

SU1222632A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНАТА | 1996 |

|

RU2108292C1 |

| ШЕЛЫХ А.И., МЕЛЕХ Б.Т | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

Авторы

Даты

2022-08-01—Публикация

2022-02-02—Подача