Изобретение относится к области металлургии и может быть использовано в ферросплавном производстве, а именно в конструкциях электрических дуговых печей для получения феррохромовых сплавов, в частности сплавов, состоящих в основном из хрома в процентах (по массе) предпочтительно от 50% до 70% и железа в процентах (по массе) предпочтительно от 25% до 40%, использующихся для легирования сплавов.

Известна конструкция плавильной печи для производства феррохромовых сплавов, содержащая подину, боковые стенки, футерованные огнеупорным материалом, стальной кожух, внутреннюю ванну, сформированную подиной и боковыми стенками, в которой накапливается расплавленный феррохромовый сплав, три электрода, выполненные из графита для образования электрической дуги и установленные во внутренней ванне с возможностью перемещения в вертикальном направлении, расположение которых относительно центра в горизонтальной плоскости образует равносторонний треугольник, два леточных отверстия круглого сечения: одно леточное отверстие служит для выпуска расплавленного феррохромового сплава, а другое леточное отверстие - для выпуска шлака, при этом леточное отверстие для выпуска феррохромового сплава находится ниже леточного отверстия для выпуска шлака (см. WO, 2011/|013151 A1, кл. F27D 3/15, опублик. 03.02.2011), по совокупности существенных признаков и особенностям технологии производства, принятая за ближайший аналог (прототип) изобретения.

К недостаткам известной конструкции плавильной печи (прототипа) относятся технологические особенности производства, а именно использование слишком высокой силы тока, что влечет за собой повышение температуры и интенсивное пылевыделение, и конструктивные характеристики известной плавильной печи, а именно параметры расстояния между леточными отверстиями, сама конструкция внутренней ванны, особенности вертикального расположения электродов в процессе плавки, которые с одной стороны, не позволяют получить на выходе технологической цепочки более качественный феррохромовый сплав с достаточно низким процентным содержанием примесей (например, кремнезема) в своем составе, а с другой - увеличивают процентное содержание окиси углерода, сильно ухудшая тем самым его качество.

Также, недостатком известной конструкции плавильной печи является необходимость поливочного охлаждения кожуха печи во время ее эксплуатации, что является небезопасным для нормальной работы печи, поскольку возможен контакт воды с жидким феррохромовым сплавом, приводящий к аварийной ситуации, возможному взрыву и выходу из эксплуацации самой печи, подвергая угрозе жизни обслуживающий персонал.

Дополнительно, известная конструкция плавильной печи достаточно энергоемка в использовании, что приводит к снижению экономического эффекта от ее эксплуатации.

Техническая проблема, на решение которой направлено заявляемое изобретение, заключается в расширении арсенала существующих конструкций электрических дуговых печей, применяемых, в частности для получения феррохромовых сплавов, использующихся для производства легированных хромом сплавов.

Технический результат, заключающийся в реализации варианта известных конструкций электрических дуговых печей, обеспечивается за счет того, что в заявляемой конструкции печи для производства феррохромовых сплавов, содержащей подину, боковые стенки, футерованные огнеупорным материалом, стальной кожух, внутреннюю ванну, сформированную подиной и боковыми стенками, в которой накапливается расплавленный феррохромовый сплав, три электрода, выполненных из графита для образования электрической дуги и установленных во внутренней ванне с возможностью перемещения в вертикальном направлении, расположение которых относительно центра в горизонтальной плоскости образует равносторонний треугольник, два леточных отверстия круглого сечения: одно леточное отверстие служит для выпуска расплавленного феррохромового сплава, а другое леточное отверстие - для выпуска шлака, при этом леточное отверстие для выпуска феррохромового сплава находится ниже леточного отверстия для выпуска шлака, согласно изобретению, леточные отверстия расположены на различной высоте на боковой стенке печи и имеют диаметр поперечного сечения в диапазоне от 60 мм до 65 мм, при этом леточные отверстия расположены в вертикальной плоскости относительно общей оси на расстоянии между ними, определяемом следующим образом:

Δ H = A + (3-3,5) B,

где: Δ H - расстояние между центрами двух леточных отверстий по высоте, мм;

А - показатель, зависящий от максимального уровня феррохромового сплава в печи, мм;

В - показатель почасового образования шлака в печи, мм,

и развернуты относительно друг друга на угол 60°, кроме того, леточное отверстие для выхода феррохромового сплава расположено на расстоянии от 70 мм до 100 мм выше поверхности подины, диаметр внутренней ванны последовательно увеличивается по высоте печи от поверхности подины к верху печи, исходя из удельной мощности на объем загрузки печи, а электроды отдалены между собой на 1/10 диаметра зоны действия и создают три зоны горения электрической дуги, дополнительно, печь содержит водоохлаждающую конструкцию, выполненную из металла с высокой теплопроводностью, представляющую собой систему полых труб, сложенных в виде секций, через которые пропускается под давлением вода, имеющую кольцевую форму и огибающую стальной кожух печи.

Кроме того, диапазон допустимых значений для расстояния между центрами двух леточных отверстий по высоте Δ H составляет от 400 мм до 550 мм.

Кроме того, водоохлаждающая конструкция имеет высоту от 1200 мм до 1500 мм, толщину от 50 мм до 100 мм и установлена на 100 мм ниже подины печи.

Кроме того, каждая секция водоохлаждающей конструкции имеет вход и выход для воды и поддерживающие элементы для крепления к стенкам печи.

Кроме того, для увеличения внешней поверхности и усиления теплообмена, водоохлаждающая конструкция имеет ребристые участки.

Кроме того, для увеличения внешней поверхности и усиления теплообмена, водоохлаждающая конструкция имеет желобчатые участки.

Кроме того, для увеличения внешней поверхности и усиления теплообмена, водоохлаждающая конструкция выполнена с неровностями.

Кроме того, в качестве огнеупорного материала боковых стенок печи используется шамотный огнеупорный кирпич.

Кроме того, образуемый в печи шлак имеет основность в пределах от 0,81 до 0,83 и температуру плавления в диапазоне от 1600 до 1700°C, обеспечивающую непрерывную и равномерную текучесть шлака и оптимальное разделение феррохромового сплава и шлака.

Дополнительно, в качестве технических результатов от реализации заявляемого изобретения, рассматриваются:

- уменьшение содержания примесей в составе феррохромового сплава (кремния);

- снижение в процентном соотношении объема мелкой фракции в готовом продукте;

- повышение стабильности работы электрической печи;

- увеличение степени извлечения хрома с 75-85% до 92%;

- дегазация феррохромового сплава;

- снижение общего количества ежедневных плавок (до 3-х плавок феррохрома и 6-ти сливов шлака, по сравнению с 12-ю ежедневными плавками в традиционном методе производства феррохрома);

- сокращение времени выплавки в 2-3 раза по сравнению с традиционным методом производства феррохрома;

- повышение безопасности при эксплуатации печи;

- снижение удельного расхода электроэнергии, за счет оптимального расположения электродов по высоте и леточных отверстий друг относительно друга, что обеспечивает постоянство используемой мощности электропечи.

Использование печи для производства феррохромовых сплавов предложенной конструкции имеет ряд существенных преимуществ:

- во-первых, наличие диаметра поперечного сечения леточных отверстий в диапазоне от 60 мм (минимум) до 65 мм (максимум) необходимо поддерживать в указанном пределе, независимо от мощности печи, поскольку увеличение диаметра до 70 мм (как в прототипе) повлечет неконтролируемое увеличение расхода на выходе, вызывая быстрое заполнение ковша феррохромом спокойной струей, однако разница температур по объему металла в ковше будет гораздо выше, чем в случае слива из леточного отверстия в диапазоне от 60 мм (минимум) до 65 мм (максимум). Таким образом, в результате происходит более равномерное усреднение температуры металла в ковше, по сравнению с прототипом;

- во-вторых, расположение леточного отверстия для выхода феррохромового сплава на расстоянии от 70 мм до 100 мм выше поверхности подины позволяет иметь более постоянную электрическую мощность печи и достичь сокращения времени выплавки (по сравнению с прототипом);

- в-третьих, конструктивное уменьшение (по сравнению с прототипом) вертикального расстояния между леточными отверстиями на расстояние, определяемое вышеуказанной формулой, позволяет варьировать высоту электродов, а именно снизить высоту их расположения относительно падины печи, поддерживая ближе к расплавленному металлу, и тем самым значительно уменьшая разницу температур. Цель заключается в обеспечении оптимального расстояния между двумя леточными отверстиями, поскольку, как обнаружил заявитель, при расстоянии меньше 400 мм между леточными отверстиями, наблюдается большая потеря феррохрома со шлаком, в результате механического замешивания металла и шлака. В итоге получается продукт низкого качества, с частичным вкраплением шлака и небольшими раковинами, а главным образом, увеличиваются потери феррохромового сплава в виде капель, механически застрявших в шлаке. При этом степень извлечения хрома снижается до 80-85%. Увеличение расстояния более 400 мм возможно в случае использования хромитов с низким или средним процентным содержанием Cr2O3, что позволяет получить больший объем выделяемого шлака и, следовательно, требует пропорционального увеличения этого расстояния, в любом случае поддерживая максимальный предел в 550 мм, что связано с износом леточного отверстия, канала и ковша.

При расстояниях между металлической и шлаковой летками более 600 мм -700 мм -800 мм (заявленных в прототипе) не существует проблем с качеством, однако ухудшается рабочий процесс печи, а именно, электроды находятся в более высоком положении, происходит разогрев больше высоты печи, а температура металла понижается. Это приводит к более высокой вязкости шлака, вследствие чего время выплавки увеличивается, со всеми вытекающими из этого негативными последствиями. Уже при расстоянии более 600 мм между леточными отверстиями, выплавка металла становится очень проблематичной, в силу периодических сбоев в производственном процессе из-за того, что концы электродов отдалены слишком далеко от металла, температура металла в печи снижается и он становится пастообразным и непригодным для разливки.

Кроме того, если расстояние между двумя леточными отверстиями точное и находится в пределах заявленных показателей (3-3,5), время разливки составляет примерно 10-15 минут, в то время как в случае большего расстояния время разливки увеличивается до 30-45 минут, замедляя, как правило, процесс производства, образуя металлическую «корку» в ковшах и вызывая производственные потери. Вследствие чего, значительно увеличиваются расходы.

Таким образом, рекомендуемое расстояние между двумя леточными отверстиями находится в пределах двух заявленных показателей, с учетом геометрии печи и доступных хромитов;

- в-четвертых, вышеуказанная формула для определения расстояния по высоте между металлической и шлаковой летками применима для любой мощности печи. Исключается зависимость между расстоянием по высоте между леточными отверстиями и мощностью печи (как в прототипе), а зависит исключительно от объемов феррохромового расплава и шлака, образующихся в единину времени, и, главным образом, от количества и состава шлака, образующегося в печи;

- в-пятых, в заявляемой конструкции электрической дуговой печи электроды должны иметь три зоны горения электрической дуги и должны быть отдалены между собой на 1/10 диаметра зоны действия, чтобы иметь возможность увеличить электрическое напряжение, улучшая, как следствие, удельную мощность печи. Вследствие понижения силы тока происходит резкое снижение температуры вблизи печи, и температура отходящих газов в дымовом тракте поддерживается в диапазоне от 150°C до 220°C. Дополнительным преимуществом является то, что, используя более высокие напряжения, также улучшается общезаводской коэффициент мощности.

Повышение электрического сопротивления печи, создаваемое присутствием постоянного объема расплавленного феррохромового сплава в печи, вызывает среднее снижение тока, с последующим увеличением электрического напряжения и, следовательно, увеличение зоны горения электрической дуги. В результате получаем более управляемую печь, с более низкой температурой и с возможностью максимального использования восстановительного газа, который из оксида углерода (CO) становится диоксидом углерода (CO2) с теплоотдачей 68 ккал / моль. Данный процесс характеризуется меньшими потерями мелких фракций сырья в дымовой тракт;

- в-шестых, по сравнению с известными конструкциями электрических дуговых печей, в которых степень извлечения хрома (то есть соотношение между содержанием количества хрома в полученном металле и количеством хрома, введенным в печь) варьируется от 75% до 85%, заявляемая конструкция печи позволяет достичь степени извлечения 92%, что граничит с порогом стехиометрии, за счет конструктивных особенностей расположения леточных отверстий, расстояния между электродами, состава шлака, которые способствуют выравниванию разницы температур между феррохромовым расплавом и шлаком, что, в конечном итоге, приводит к уменьшению количества различных примесей в составе феррохромового сплава и повышению его качества;

- в-седьмых, заявляемая конструкция электрической дуговой печи способствует значительному сокращению потребляемой электроэнергии (в сравнении с прототипом), поскольку исключается перепад электрической мощности печи, удельные расходы электроэнергии и сырья в печи поддерживаются в оптимальных условиях. Данный баланс обеспечивается за счет снижения расстояния по высоте между двумя леточными отверстиями, доли оксида хрома в руде минерала, количества образованного шлака, степени огнеупорности хромита и от правильного режима работы печи;

- в-восьмых, наличие водоохлаждающей конструкции позволяет охлаждать огнеупорный материал боковых стенок печи более удобным способом, чем используемый в настоящее время в большинстве конструкций дуговых печей метод распыления воды, где вода непосредственно подается на внешнюю поверхность боковых стенок, создавая потенциальную пожароопасную ситуацию. При этом, использование водоохлаждающей конструкции в составе элементов печи значительно продлевает средний срок службы огнеупорного материала, избегая достижения слишком высоких температур;

- в-девятых, использование теплопоглощающей конструкции, выполненной из металла с высокой теплопроводностью, в частности меди, и представляющей собой систему полых труб, сложенных в виде секций, через которые пропускается вода под давлением 2-4 атмосферы, позволяет, по сравнению с прототипом и другими известными конструкциями дуговых печей, повысить безопасность устройства для людей и работающего оборудования, поскольку исключает непосредственное воздействие открытых водяных струй на кожух печи и, соответственно, исключает риск попадания воды на раскаленный металл;

- в-десятых, качество продукта улучшается за счет рафинирования, происходящего внутри печи посредством конвективных движений жидкой массы, снижая процент углерода и кремния, присутствующих в феррохроме и выполняя физическое преобразование, с полным удалением остатков шлака, который неизбежно остается при традиционной системе производства феррохрома. Это делает продукт более плотным и прочным, и заметно снижается процент мелочи.

- в-одиннадцатых, образуемый в печи шлак имеет основность в пределах от 0,81 до 0,83 и температуру плавления в диапазоне от 1600 до 1700°C, обеспечивающую непрерывную и равномерную текучесть шлака и оптимальное разделение феррохромового сплава и шлака.

Заявляемое изобретение иллюстрируется чертежами, наиболее полно поясняющими сущность предложенного технического решения.

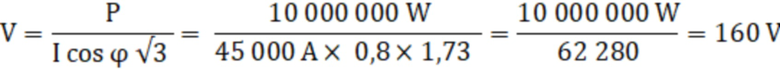

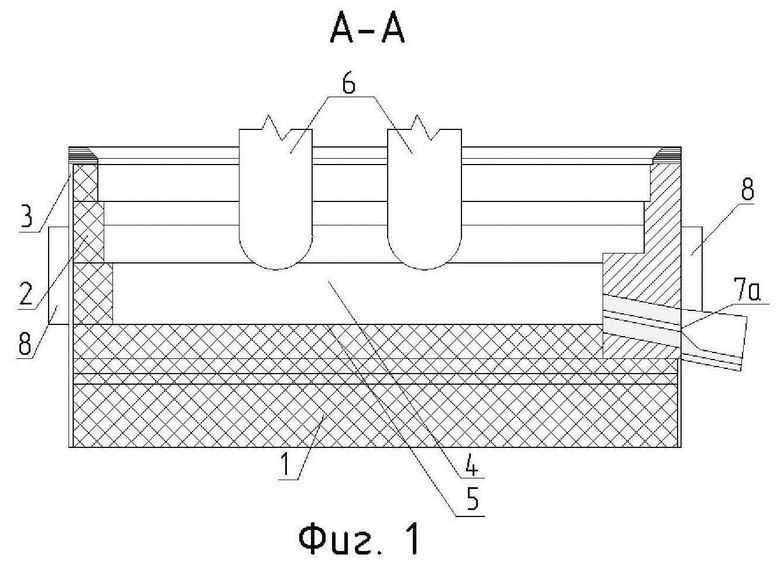

На фиг.1 (разрез A-A) изображена печь для производства феррохромовых сплавов с леточным отверстием для выпуска феррохромового сплава;

На фиг.2 (разрез Б-Б) изображена печь для производства феррохромовых сплавов с леточным отверстием для выпуска шлака;

На фиг.3 изображен вид А по фиг.1 и фиг.2 (горизонтальное сечение);

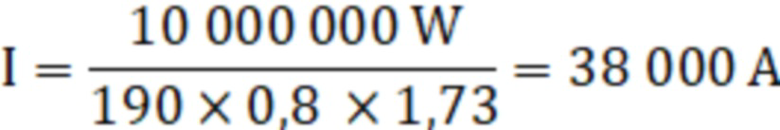

На фиг.4 изображен вид сбоку водоохлаждающей конструкции печи для производства феррохромовых сплавов;

На фиг.5 изображен вид Б по фиг. 4;

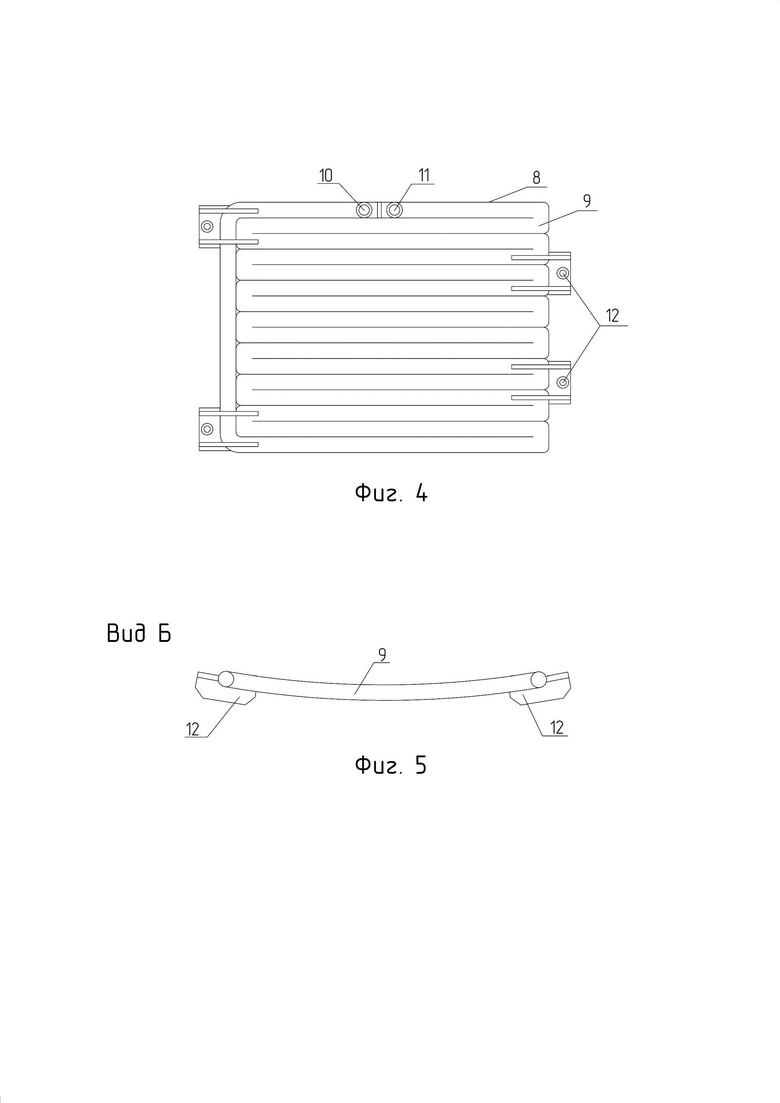

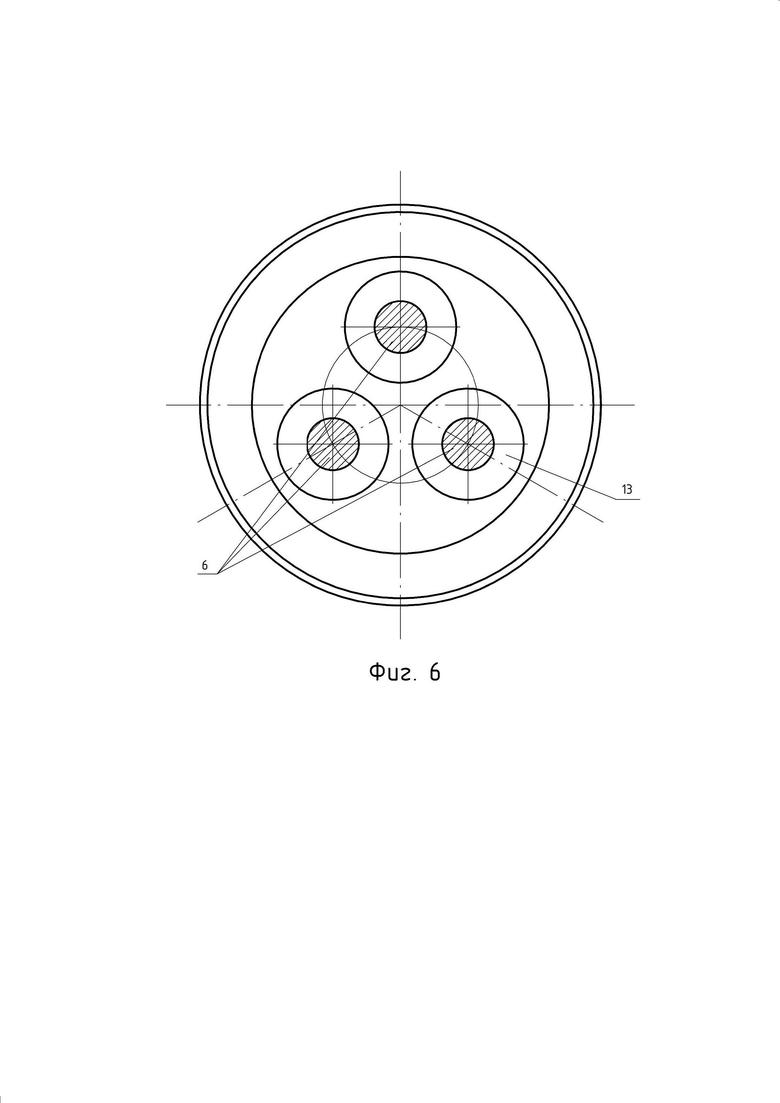

На фиг.6 изображено расположение трех электродов, образующих три зоны горения электрической дуги, отдаленных между собой на 1/10 диаметра зоны действия.

Согласно фиг.1-3, печь для производства феррохромовых сплавов содержит подину 1, боковые стенки 2, футерованные огнеупорным материалом, стальной кожух 3, внутреннюю ванну 4, сформированную подиной 1 и боковыми стенками 2, в которой накапливается расплавленный феррохромовый сплав с поверхностью 5 подины 1, три электрода 6, выполненные из графита для образования электрической дуги и установленные во внутренней ванне 4 с возможностью вертикального перемещения, расположение которых относительно центра в горизонтальной плоскости образует равносторонний треугольник (согласно фиг.3, фиг.6), два леточных отверстия круглого сечения: одно леточное отверстие 7a служит для выпуска расплавленного феррохромового сплава, а другое леточное отверстие 7б - для выпуска шлака, при этом леточное отверстие для выпуска феррохромового сплава 7a находится ниже леточного отверстия для выпуска шлака 7б, при этом, леточные отверстия 7а и 7б расположены на различной высоте на боковой стенке печи 2 и имеют диаметр поперечного сечения в диапазоне от 60 мм (минимум) до 65 мм (максимум); при этом леточные отверстия 7а и 7б расположены в вертикальной плоскости относительно общей оси на расстоянии между ними, рассчитываемом по вышеуказанной формуле, причем, диапазон допустимых значений для расстояния между центрами двух леточных отверстий по высоте составляет от 400 мм до 550 мм и леточные отверстия развернуты относительно друг друга на угол 60˚, кроме того, леточное отверстие для выхода феррохромового сплава 7а расположено на расстоянии от 70 мм до 100 мм выше поверхности 5 подины 1, диаметр внутренней ванны 4 последовательно увеличивается по высоте печи от поверхности 5 подины 1 к верху печи, исходя из удельной мощности на объем загрузки печи, а электроды 6 отдалены между собой на 1/10 диаметра зоны действия, создавая три зоны горения 13 электрической дуги (согласно фиг.6); кроме того, в качестве огнеупорного материала боковых стенок 2 печи используется шамотный огнеупорный кирпич, с помощью которого выкладывается стенка толщиной от 400 мм до 800 мм; дополнительно, печь содержит водоохлаждающую конструкцию 8, выполненную из металла с высокой теплопроводностью, в частности меди и представляющую собой систему полых труб 9, сложенных в виде секций, через которые под давлением 2-4 атмосферы пропускается вода. Данная конструкция имеет кольцевую форму и огибает стальной кожух 3 печи, при этом, водоохлаждающая конструкция 8 имеет высоту от 1200 мм до 1500 мм, толщину от 50 мм до 100 мм, и установлена на 100 мм ниже поверхности 5 подины 1 печи.

Согласно фиг.4 и фиг.5, каждая секция водоохлаждающей конструкции 8 имеет вход 10 и выход 11 для воды, а также поддерживающие элементы 12 для их крепления к стенкам печи.

Для установления наиболее однородной температуры в надлежащем секторе, водоохлаждающая конструкция 8 снабжена регулирующими клапанами для каждой отдельной секции и терморегулирующими датчиками контроля (на чертежах не показаны).

При этом для увеличения внешней поверхности и усиления теплообмена, водоохлаждающая конструкция 8 имеет ребристые участки (согласно фиг.4).

При этом для увеличения внешней поверхности и усиления теплообмена, водоохлаждающая конструкция 8 имеет желобчатые участки (согласно фиг.4).

При этом для увеличения внешней поверхности и усиления теплообмена, водоохлаждающая конструкция 8 выполнена с неровностями (согласно фиг.4).

Образуемый в печи шлак имеет основность в пределах от 0,81 до 0,83 и температуру плавления в диапазоне от 1600 до 1700°C, обеспечивающую непрерывную и равномерную текучесть шлака и оптимальное разделение феррохромового сплава и шлака.

Феррохром обычно производится из хромитов, которые в зависимости от происхождения, характеризуются следующим составом: Cr2O3 - 40 - 55%, FeO - 10 - 13%, SiO2 - 10-15%, Al2O3 - 7 - 12%, MgO - 15 -25%.

Таким образом, в зависимости от типа используемых хромитов, наилучшее рабочее состояние достигается за счет разжижжения шлака, полученного естественным путем из пустой породы хромовой руды и золы восстановителей c кварцем, вязкость расплава становится равной 1,2 П, а температура плавления составляет 1600 - 1700°С.

Помимо хромитов, используются восстановители в виде металлургического кокса или каменного угля, а также добавляются CaO или SiO2, в зависимости от типа получаемого шлака.

Производственный процесс представляет собой карботермическое восстановление, которое происходит при высоких температурах, близких к 2700°C, при которых хромовая руда восстанавливается из кокса с образованием феррохромового сплава.

Тепло для этой реакции обеспечивается за счет создания электрической дуги между графитовыми электродами 6, установленными для образования электрической дуги с возможностью вертикального перемещения во внутренней ванне 4, при этом электроды 6 должны быть отдалены между собой на 1/10 диаметра зоны действия, создавая три зоны горения 13 электрической дуги (согласно фиг.6).

Создаваемая дугой температура (около 2700°C), вызывает плавление руды во внутренней ванне 4, что создает жидкую ванну феррохрома, поверх которой образуется слой шлака. Когда через определенный интервал времени, в реакционной зоне печи накапливается достаточное количество феррохромового расплава, осуществляется открытие леточных каналов: 7а - для феррохромового расплава и 7б - для расплавленного шлака, которые далее попадают в отдельные приемные резервуары (ковшы, не показаны на чертежах). Феррохромовый расплав затем отливают в изложницы и отправляют к конечному потребителю (например, в виде слитков на металлургический комбинат), при этом шлак, после остывания, можно использовать в качестве сырья на цементных заводах, редактируя его химический состав, например, для производства клинкера.

Избыточное тепло, возникающее в электрической дуговой печи в процессе химической реакции плавления руды, поглощается водоохлаждающей конструкцией 8, выполненной из металла с высокой теплопроводностью, в частности меди, представляющей собой полые трубы 9 сложенные в виде секций, имеющих вход 10 и выход 11 для воды и поддерживающие элементы 12 для их крепления к стенкам печи. Водоохлаждающая конструкция 8 имеет кольцевую форму и огибает стальной кожух 3 печи, за исключением угловых участков, где расположены леточные отверстия 7а и 7б.

Для улучшения процесса теплообмена, водоохлаждающая конструкция 8 выполнена с ребристыми или желобчатыми участками или неровностями.

При разработке элементов конструкции электрической дуговой печи были проведены испытания, показавшие следующие результаты.

Пример 1.

Определение расстояния между двумя леточными отверстиями.

В данном примере определим расстояние между двумя леточными отверстиями для двух печей с одинаковыми электрическими характеристиками, но с разным сырьем.

Оптимальный расчет данного показателя следует определять, точно анализируя задействованные объемы, удельный вес двух компонентов - ферросплава и шлака, размер рассматриваемой печи, удельную мощность, сменяемые в течение суточного цикла. Этот расчет необходим при капитальном ремонте печи и является частично эмпирическим, учитывая результаты проведенных испытаний. Точное определение данного показателя играет фундаментальную роль в достижении значительных преимуществ, представляемых технологией производства, с использованием двух леточных отверстий.

Печь № 1: полная мощность - 16 МВА; реальная активная мощность -13,5 МВт; удельный расход -3450 кВт/т; почасовая производительность FeCr, т/ч: 13500/3450 = 3,91 т/ч.

Средний состав ШЛАКА: Cr2O3 - 10 %; SiO2 - 28 %; Al2O3 - 24 %; CaO - 11 %; MgO - 25 %; FeO - 2 %.

Определим удельный вес. Из вышеуказанного шлака получим количество шлака, равное: 1,6 т на 1 т FeCr.

Анализ FeCr: Cr - 57 %; Si - 3,5%; C - 8,5%. Остальное - железо.

Удельный вес шлака: 1,85 кг/дм3.

Удельный вес FeCr: 7,1 кг/дм3.

Печь № 2: полная мощность - 16 МВА; реальная активная мощность - 13,5 МВт; удельный расход -3600 кВт/т; почасовая производительность FeCr, т/ч: 13500/ 3600 = 3,75 т/ч.

Средний состав ШЛАКА: Cr2O3 - 3,5 %; SiO2 - 44 %; Al2O3 - 13 %; CaO - 2 %; MgO - 36 %; FeO -0 1,5 %.

Определим удельный вес. Из вышеуказанного шлака получим количество шлака, равное: 1,7 т на 1 т FeCr.

Анализ FeCr: Cr - 64 %; Si - 2%; C - 6%. Остальное - железо.

Удельный вес шлака: 1,75 кг/дм3.

Удельный вес FeCr: 7,3 кг/дм3.

Размеры печи: внутренний диаметр печи составляет:

- в зоне металла: это усеченный конус со средним диаметром - 6150 мм;

- в зоне шлака: это усеченный конус со средним диаметром - 6300 мм.

Установим суточное время выплавок при использовании двух леточных отверстий: суточный график выплавок металла: 07:00 ч; 15:00 ч; 23:00 ч. Суточный график слива шлака: 01:00 ч; 05:00 ч; 09:00 ч; 13:00 ч; 17:00 ч; 21:00 ч.

Произведем расчет почасовой производительности, соотнесенный по высоте кожуха (для FeCr).

Для Печи № 1:

Расчет почасовой производительности, соотнесенный по высоте кожуха (для FeCr), т/ч: 13500/ 3450 = 3,91 т/ч.

Удельный вес FeCr: 7,1 кг/дм3.

Объем: 3,91/ 7,1 = 0,55 м3/ч FeCr

Площадь: πd2/4 = 29,69 м2 .

Высота: h = 0,55/29,69 = 0,0185 мт , 18,5 мм/ч FeCr

Для Печи № 2:

Расчет почасовой производительности, соотнесенный по высоте кожуха (для FeCr), т/ч: 13500/3600 = 3,75 т/ч.

Удельный вес FeCr: 7,3 кг/дм3.

Объем: 3,75/ 7,3 = 0,51 м3/ч FeCr

Площадь: πd2/4 = 29,69 м2.

Высота: h= 0,51/ 29,69 = 0,0171 мт , 17,1 мм/ч FeCr

Произведем расчет почасового образования шлака, соотнесенного по высоте кожуха, т/ч.

Для Печи № 1:

Расчет почасового образования шлака, соотнесенного по высоте кожуха, т/ч: 3,91 х 1,6 = 6,256 т шлака при удельном весе: 1,85 = 3,38 м3/ч шлака.

Площадь: πd2/4 = 31,15 м2.

Высота: h= 3,38/ 31,15 = 0,108 мт, = 108 мм/ч шлака

Для Печи № 2:

Расчет почасового образования шлака, соотнесенного по высоте кожуха, т/ч: 3,75 х 1,7 = 6,375 т шлака при удельном весе: 1,75 = 3,64 м3/ч шлака.

Площадь: πd2/4= 31,15 м2.

Высота: h = 3,64/31,15 = 0,117 мт. = 117 мм/ч шлака

Произведем расчет количества накопленного металла и шлака в печи.

Принимая во внимание график разливки металла: 07:00 ч; 15:00 ч; 23:00 ч, количество накопленного металла и шлака в печи будет соответствовать:

- для Печи № 1: 18,5 мм х 8 часов = 148 мм произведенного FeCr и 108 мм х 2 часа = 216 мм шлака.

Таким образом, за 8-часовой интервал между плавками FeCr, создается уровень феррохромового сплава в печи равный 148 мм и за 2 часа - 216 мм шлака. Общее количество металла и шлака составляет 364 мм.

- для Печи № 2: 17,1 мм х 8 часов =137 мм произведенного FeCr и 117 мм х 2 часа = 234 мм шлака.

Таким образом, за 8-часовой интервал между плавками FeCr, создается уровень феррохромового сплава в печи равный 137 мм и за 2 часа - 234 мм шлака. Общее количество металла и шлака составляет 371 мм.

Между одним сливом шлака и последующим, количество накопленных металла и шлака составляет:

- для Печи № 1:

Шлак: 108 мм х 4 часа = 432 мм.

FeCr: 18,5 мм х 2 часа =37 мм - в случае разливок в: 01:00 ч; 09:00 ч; 17:00 ч.

FeCr: 18,5 мм х 6 часов =111 мм - в случае разливок в: 05:00 ч; 13:00 ч; 21:00 ч.

- для Печи № 2:

Шлак: 117 мм х 4 часа = 468 мм.

FeCr: 17,1 мм х 2 часа =34 мм - в случае разливок в: 01:00 ч; 09:00 ч; 17:00 ч.

FeCr: 17,1 мм х 6 часов = 103 мм - в случае разливок в: 05:00 ч; 13:00 ч; 21:00 ч

Максимальное количество металла накапливается в печи после 6 часовой работы, непосредственно перед скачиванием шлака.

Следовательно, график выплавки в 05:00 ч; 13:00 ч; и 21:00 ч является временем, когда присутствуют выплавки в течение дня, при которых присутствуют условия максимального объема металла и шлака:

- Для Печи № 1: 432 мм шлака + 111 мм FeCr = 543 мм общего объема металла и шлака;

- Для Печи № 2: 468 мм шлака + 103 мм FeCr = 571 мм общего объема металла и шлака.

Проведенные испытания показали, что для обеспечения оптимального разделения металла и шлака и исправного рабочего состояния печи, расстояние между двумя леточными отверстиями Δ H должно учитывать вышеописанные расчеты, а именно:

Δ H= A + (3-3,5) х B,

где Δ H - расстояние между центрами двух леточных отверстий по высоте, мм;

А - показатель, зависящий от максимального уровня феррохромового сплава в печи, мм;

В - показатель почасового образования шлака в печи, мм.

В нашем случае получаем, что Δ H будет:

- Для Печи № 1: при минимальном А: 18,5 х 8 + 3 х 108 = 148 + 324 = 472 мм и при максимальном А: 18,5 х 8 + 3,5 х 108 = 148 + 378 = 526 мм;

- Для Печи № 2: при минимальном А: 17,1 х 8 +3 х 117 = 137+ 351 = 488 мм и при максимальном А: 17,1 х 8 + 3,5 х 117 = 137 +409,5 = 546,5 мм.

Вывод: сравнение работы двух печей показывает, что высота между двумя леточными отверстиями соответствует высоте FeCr, набранного между одной плавкой и последующей. В этом случае высота шлака, полученного за 1 час, составляет от 3 до 3,5 раз выше, в сравнении с высотой металла. Это - оптимальный расчет для безупречного разделения металла и шлака, при котором отсутствуют проблемы, вызванные большим расстоянием между электродами.

Кроме того, как видно из примеров, приведенные выше расчеты могут быть использованы для любой мощности печи, поскольку ее мощность не учитывается в расчетах и отсутствует соотношение между Δ H и мощностью печи, а данная высота между леточными отверстиями зависит исключительно от объемов металла и шлака, образующихся в единицу времени, и, главным образом, зависит от количества и состава шлака, образующегося в процессе.

Пример 2.

Определение высоты водоохлаждающей конструкции для печи с указанными данными.

Из расчетов, приведенных в предыдущем примере, можно определить оптимальную высоту водоохлаждающей конструкции.

Высота определяется расстоянием между подиной печи и максимальным уровнем феррохромового сплава и шлака в печи, плюс погрешность в несколько миллиметров.

В нашем примере высота водоохлаждающей конструкции составляет 1250 мм, которая определяется следующим образом:

Hd = A +B + C - D + E + F+ G + H,

где:

Hd - высота водоохлаждающей конструкции;

A - расстояние между началом размещения водоохлаждающей конструкции и подиной печи;

B - расстояние от подины печи до нижнего уровня металлического леточного отверстия;

С - радиус леточного отверстия для выхода металла;

D - расстояние между осями двух леточных отверстий;

E - радиус шлакового леточного отверстия;

F - количество шлака, выработанное за 4 часа (преобразованного в мм);

G - количество феррохрома, произведенного за 4 часа (преобразованного в мм);

H - погрешность, зависящая от несостоявшихся полных выпусков.

Например, определим высоту водоохлаждающей конструкции, взяв исходные данные из предыдущего примера: D = 148 + 3,5 х 108 = 526 мм - расстояние между двумя леточными отверстиями.

Предположим, что H равно 68 мм.

Таким образом, имеем:

Hd =100 +50 +35 + 526 - 35 + (108 х 4) + (18,5 х 4) + 68 = 1250 мм.

Пример 3.

Пример увеличения расстояния между электродами

Причины необходимости увеличения расстояния между электродами:

Изменения, внесенные в заявляемую феррохромовую печь, оснащенную двумя леточными отверстиями (по сравнению с прототипом), направлены на достижение вышеуказанной цели: отдалить реакционные зоны отдельных электродов, увеличивая расстояние между ними, повысить рабочее напряжение печи, и, следовательно, объем реакционной зоны. Данные изменения, продиктованы исключительно практическим опытом. Это достигается за счет постоянного наличия определенного объема расплавленного феррохромового сплава в печи, что полностью меняет характеристики электрического сопротивления шихты.

Печь № 1: пример печи с частичным совмещением зон горения электрической дуги электродов (как в прототипе). Реальная мощность: 10 МВт; удельный расход электроэнергии: 3900 кВт ч/т; удельный расход хромовой руды на 1 т FeCr - 2450 кг хромовой руды на 1 т готового FeCr

Печь № 2: пример заявляемой печи, с расстоянием между зонами горения электрической дуги электродов в 1/10 диаметра зоны действия. Реальная мощность: 10 МВт; удельный расход электроэнергии: 3650 кВт·ч/т; удельный расход хромовой руды на 1 т FeCr - 2350 кг хромовой руды на 1 т готового FeCr

Вывод: пример показывает, что при отдалении электродов друг от друга, увеличивая электрическое напряжение и уменьшая силу тока (как в Печи № 2), мы добились снижения удельного расхода электроэнергии и удельного расхода хромовой руды.

Пример 4.

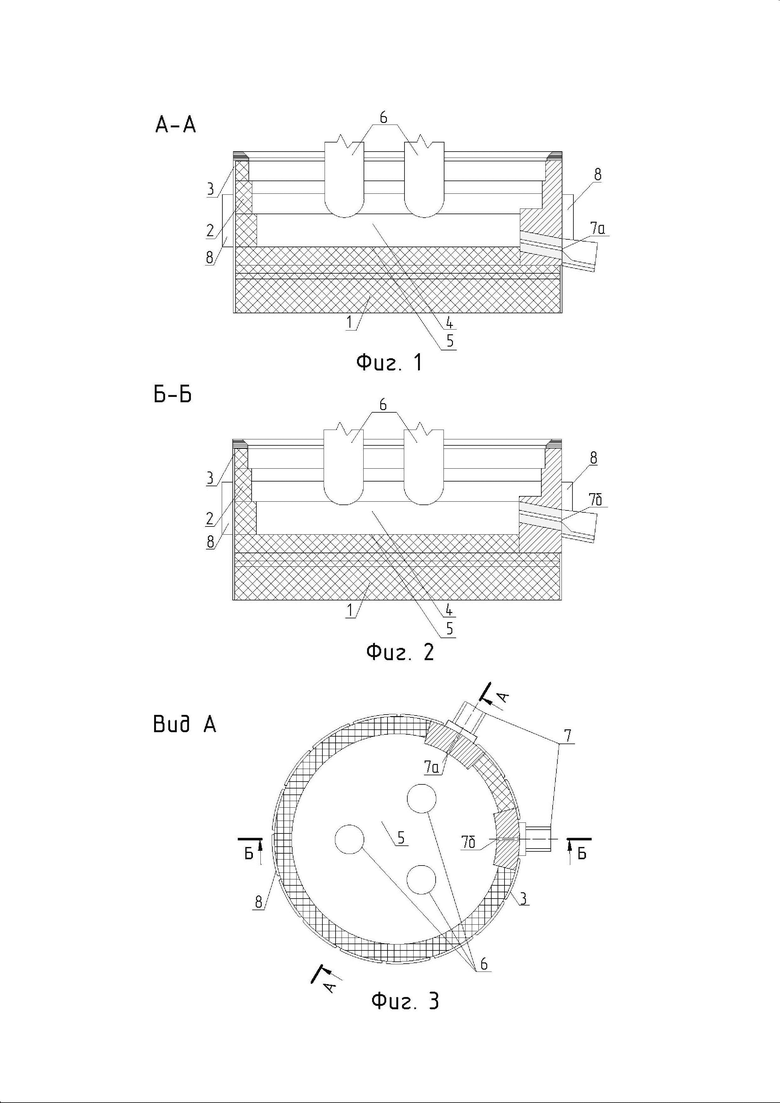

Из примера, приведенного в прототипе, получается, что для печи мощностью 10 МВт предлагается сила тока 45 000 А. Из известных электротехнических расчетов можно получить используемое напряжение, которое соответствует:

где: 0,8 - типичный коэффициент мощности для печи такого размера.

Как обнаружил заявитель, для печи данной мощности оптимальное напряжение составляет около 190 В, поэтому сила тока будет:

Таким образом, печь мощностью 10 МВт должна иметь напряжение 190 В и силу тока, равную 38 000 А (вместо 160 В и 45 000 В, указанных в прототипе).

Эти расчеты показывают, что заявляемая конструкция печи для производства феррохромовых сплавов должна иметь, по сравнению с традиционной конструкцией, более отдаленные электроды и большую площадь реакционной зоны, чтобы иметь предлагаемые заявителем преимущества.

В результате проведенного патентно-информационного поиска, не было найдено ни одного источника информации, содержащего всю совокупность существенных признаков заявленного изобретения, что позволяет сделать вывод о его соответствии критериям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| РУДНО-ТЕРМИЧЕСКАЯ ЭЛЕКТРОПЕЧЬ | 1994 |

|

RU2090809C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ САМОСПЕКАЮЩИХСЯ ЭЛЕКТРОДОВ ТРЕХФАЗНОЙ РУДОТЕРМИЧЕСКОЙ ПЕЧИ ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИЦИЯ | 1994 |

|

RU2115872C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2023 |

|

RU2821140C1 |

| Способ выплавки ферромарганца | 1989 |

|

SU1694677A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2015 |

|

RU2624880C2 |

| СПОСОБ ВЫПЛАВКИ КРЕМНИЯ И ФЕРРОСИЛИЦИЯ | 2019 |

|

RU2716906C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2164543C1 |

| ПЕЧЬ ПОСТОЯННОГО ТОКА ДЛЯ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ | 1991 |

|

RU2009230C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОГО ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ | 1997 |

|

RU2135614C1 |

| Дуговая сталеплавильная печь | 1980 |

|

SU901783A1 |

Изобретение относится к печи для производства феррохромовых сплавов. Печь содержит подину, боковые стенки, футерованные огнеупорным материалом, стальной кожух, внутреннюю ванну, сформированную подиной и боковыми стенками, в которой накапливается расплавленный феррохромовый сплав, три электрода, выполненные из графита для образования электрической дуги и установленные во внутренней ванне с возможностью перемещения в вертикальном направлении, расположение которых относительно центра в горизонтальной плоскости образует равносторонний треугольник, два леточных отверстия круглого сечения: одно леточное отверстие служит для выпуска расплавленного феррохромового сплава, а другое леточное отверстие - для выпуска шлака, при этом леточное отверстие для выпуска феррохромового сплава находится ниже леточного отверстия для выпуска шлака, имеют диаметр поперечного сечения в диапазоне от 60 мм до 65 мм, расположены на различной высоте на боковой стенке печи в вертикальной плоскости относительно общей оси на расстоянии между ними, рассчитываемом по формуле, развернуты относительно друг друга на угол 60°, при этом леточное отверстие для выхода феррохромового сплава расположено на расстоянии от 70 мм до 100 мм выше поверхности подины, диаметр внутренней ванны последовательно увеличивается по высоте печи от поверхности подины к верху печи, исходя из удельной мощности на объем загрузки печи, а электроды отдалены между собой на 1/10 диаметра зоны действия и создают три зоны горения электрической дуги, дополнительно, печь содержит водоохлаждающую конструкцию, выполненную из металла с высокой теплопроводностью, представляющую собой систему полых труб, сложенных в виде секций, через которые пропускается под давлением вода, имеющую кольцевую форму и огибающую стальной кожух печи. Обеспечивается расширение арсенала конструкций электрических дуговых печей, применяемых, в частности, для получения феррохромовых сплавов, использующихся для производства легированных хромом сплавов. 8 з.п. ф-лы, 6 ил.

1. Печь для производства феррохромовых сплавов, содержащая подину, боковые стенки, футерованные огнеупорным материалом, стальной кожух, внутреннюю ванну, сформированную подиной и боковыми стенками, в которой накапливается расплавленный феррохромовый сплав, три электрода, выполненные из графита для образования электрической дуги и установленные во внутренней ванне с возможностью перемещения в вертикальном направлении, расположение которых относительно центра в горизонтальной плоскости образует равносторонний треугольник, два леточных отверстия круглого сечения: одно леточное отверстие служит для выпуска расплавленного феррохромового сплава, а другое леточное отверстие - для выпуска шлака, при этом леточное отверстие для выпуска феррохромового сплава находится ниже леточного отверстия для выпуска шлака, отличающаяся тем, что леточные отверстия расположены на различной высоте на боковой стенке печи и имеют диаметр поперечного сечения в диапазоне от 60 мм до 65 мм, при этом леточные отверстия расположены в вертикальной плоскости относительно общей оси на расстоянии между ними, определяемом следующим образом:

△ H = A + (3-3,5) B,

где △ H - расстояние между центрами двух леточных отверстий по высоте, мм;

А - показатель, зависящий от максимального уровня феррохромового сплава в печи, мм;

В - показатель почасового образования шлака в печи, мм,

и развернуты относительно друг друга на угол 60°, кроме того, леточное отверстие для выхода феррохромового сплава расположено на расстоянии от 70 мм до 100 мм выше поверхности подины, диаметр внутренней ванны последовательно увеличивается по высоте печи от поверхности подины к верху печи исходя из удельной мощности на объем загрузки печи, а электроды отдалены между собой на 1/10 диаметра зоны действия и создают три зоны горения электрической дуги, дополнительно, печь содержит водоохлаждающую конструкцию, выполненную из металла с высокой теплопроводностью, представляющую собой систему полых труб, сложенных в виде секций, через которые пропускается под давлением вода, имеющую кольцевую форму и огибающую стальной кожух печи.

2. Печь для производства феррохромовых сплавов по п.1, отличающаяся тем, что диапазон допустимых значений для расстояния между центрами двух леточных отверстий по высоте △ H составляет от 400 мм до 550 мм.

3. Печь для производства феррохромовых сплавов по п.1, отличающаяся тем, что водоохлаждающая конструкция имеет высоту от 1200 мм до 1500 мм, толщину от 50 мм до 100 мм и установлена на 100 мм ниже подины печи.

4. Печь для производства феррохромовых сплавов по п.1, отличающаяся тем, что каждая секция водоохлаждающей конструкции имеет вход и выход для воды и поддерживающие элементы для крепления к стенкам печи.

5. Печь для производства феррохромовых сплавов по п.1, отличающаяся тем, что для увеличения внешней поверхности и усиления теплообмена водоохлаждающая конструкция имеет ребристые участки.

6. Печь для производства феррохромовых сплавов по п.1, отличающаяся тем, что для увеличения внешней поверхности и усиления теплообмена водоохлаждающая конструкция имеет желобчатые участки.

7. Печь для производства феррохромовых сплавов по п.1, отличающаяся тем, что для увеличения внешней поверхности и усиления теплообмена водоохлаждающая конструкция выполнена с неровностями.

8. Печь для производства феррохромовых сплавов по п.1, отличающаяся тем, что в качестве огнеупорного материала боковых стенок печи используется шамотный огнеупорный кирпич.

9. Печь для производства феррохромовых сплавов по п.1, отличающаяся тем, что образуемый в печи шлак имеет основность в пределах от 0,81 до 0,83 и температуру плавления в диапазоне от 1600 до 1700°C, обеспечивающую непрерывную и равномерную текучесть шлака и оптимальное разделение феррохромового сплава и шлака.

| WO 2011013151 A1, 03.02.2011 | |||

| US 5641336 A1, 24.06.1997 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА НА ОСНОВЕ РАСПЛАВЛЕННОГО ХРОМА С ВЫСОКИМ СОДЕРЖАНИЕМ УГЛЕРОДА ИЗ СОДЕРЖАЩЕГО ХРОМ И УГЛЕРОД МАТЕРИАЛА | 2014 |

|

RU2639741C2 |

| Разрывная застежка | 1930 |

|

SU29428A1 |

| ДУПЛЕКС-ПЕЧЬ ДЛЯ ВЫПЛАВКИ МАРГАНЦЕВЫХ СПЛАВОВ ИЗ ЖЕЛЕЗОМАРГАНЦЕВЫХ БЕДНЫХ РУД И КОНЦЕНТРАТОВ И ТЕХНОГЕННЫХ ОТХОДОВ МЕТАЛЛУРГИИ | 2008 |

|

RU2380633C1 |

| US 4119454 A1, 10.10.1978 | |||

| СПОСОБ ВОССТАНОВЛЕНИЯ ВЫСОКОХРОМИСТОГО ШЛАКА В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2008 |

|

RU2418864C1 |

Авторы

Даты

2022-05-16—Публикация

2021-11-28—Подача