Изобретение относится к области сварочного производства, а именно к способам снятия остаточных напряжений, которые возникают в сварных соединениях.

Известен способ снижения остаточных напряжений низкочастотной вибрационной обработкой, в котором применяется портативное вибрационное устройство дебалансного типа [Сутырин Г.В. Снижение остаточных напряжений сварных соединений низкочастотной вибрационной обработкой // Сварочное производство. - 1983. - №2. - С. 22-24]. Метод уменьшения остаточных напряжений путем приложения внешней механической нагрузки заключается в том, что напряжения, вызываемые внешней нагрузкой, складываются с остаточными напряжениями, вызываемыми сваркой, и вызывают местную пластическую деформацию в местах наибольших остаточных напряжений. Пластическая деформация в определенной степени снимает остаточные напряжения или приводит к их перераспределению по поперечному сечению соединения.

Недостатком данного способа является недостаточная эффективность снятия остаточных напряжений, т.к. вибрационная обработка изделия при комнатной температуре не может существенно влиять на структурные превращения в сварном шве и околошовной зоне.

Известен способ снижения остаточных напряжений в сварных соединениях металлов [Файрушин A.M., Каретников Д.В., Зарипов М.З., Абдуллин Т.З., Ахтямов P.M., Фазылов М.Р. Патент на изобретение RU 2424885 С1, 27.07.2011. Заявка №2009149108/02 от 28.12.2009]. Данный способ включает наложение циклической нагрузки на кристаллизующийся металл сварочной ванны в поперечном направлении, которое осуществляют низкочастотными колебаниями в вертикальной плоскости, перпендикулярной оси сварного шва, при этом для возбуждения колебаний используют по меньшей мере два вибратора, работающих в противофазе и расположенных симметрично относительно оси шва на каждой из двух свариваемых кромок.

Недостатком данного способа является необходимость наложения вибрационных колебаний непосредственно в процессе сварки, что затрудняет выполнение этого процесса, а также делает невозможным снижение напряжений на уже сваренных конструкциях.

Наиболее близким по технической сущности является способ уменьшения остаточных напряжений, заключающийся в нагреве изделия с помощью электронагревателей сопротивления до 700-780°С при скорости не более 400-500°С/ч, выдержке при этой температуре не менее 1-3,5 ч с последующим охлаждением под слоем теплоизоляции до 300°С, далее на спокойном воздухе. При этом электронагреватели устанавливаются и закрепляются на изделии, к ним присоединяются токоподводящие провода от источника питания, устанавливается и закрепляется тепловая изоляция, затем включается источник питания и проводится нагрев по заданному режиму [ОСТ 36-50-86 «Трубопроводы стальные технологические. Термическая обработка сварных соединений. Типовой технологический процесс»]. Местная послесварочная термическая обработка производится для уменьшения химической и структурной неоднородности металла шва и зоны термического влияния и для снижения остаточных напряжений до безопасного уровня.

Недостатком данного способа являются большая длительность процесса, в особенности при больших толщинах изделия.

Технической проблемой изобретения является разработка способа снижения остаточных напряжений в сварных соединениях металлов, устраняющего вышеуказанные недостатки, с достижением следующего технического результата: повышение эффективности уменьшения остаточных напряжений за счет наложения вибрационных колебаний в процессе нагрева изделия, что обеспечивает получение требуемого уровня остаточных напряжений за меньшее время.

Указанный технический результат решается тем, что в способе снижения остаточных напряжений в сварных соединениях металлов, включающем установку и закрепление электронагревателей на изделии, установку и закрепление тепловой изоляции, нагрев изделия и его выдержку при температуре 700-780°С, согласно изобретению, дополнительно на изделие устанавливают площадочный электромеханический вибратор и нагрев изделия осуществляют одновременно с наложением низкочастотных колебаний в поперечном направлении в вертикальной плоскости, перпендикулярной оси сварного шва, в течение 3-6 ч. Процесс нагрева и выдержки изделия сопровождается сопутствующим наложением вибрационных колебаний с частотой 248 Гц и амплитудой 0,51 мм.

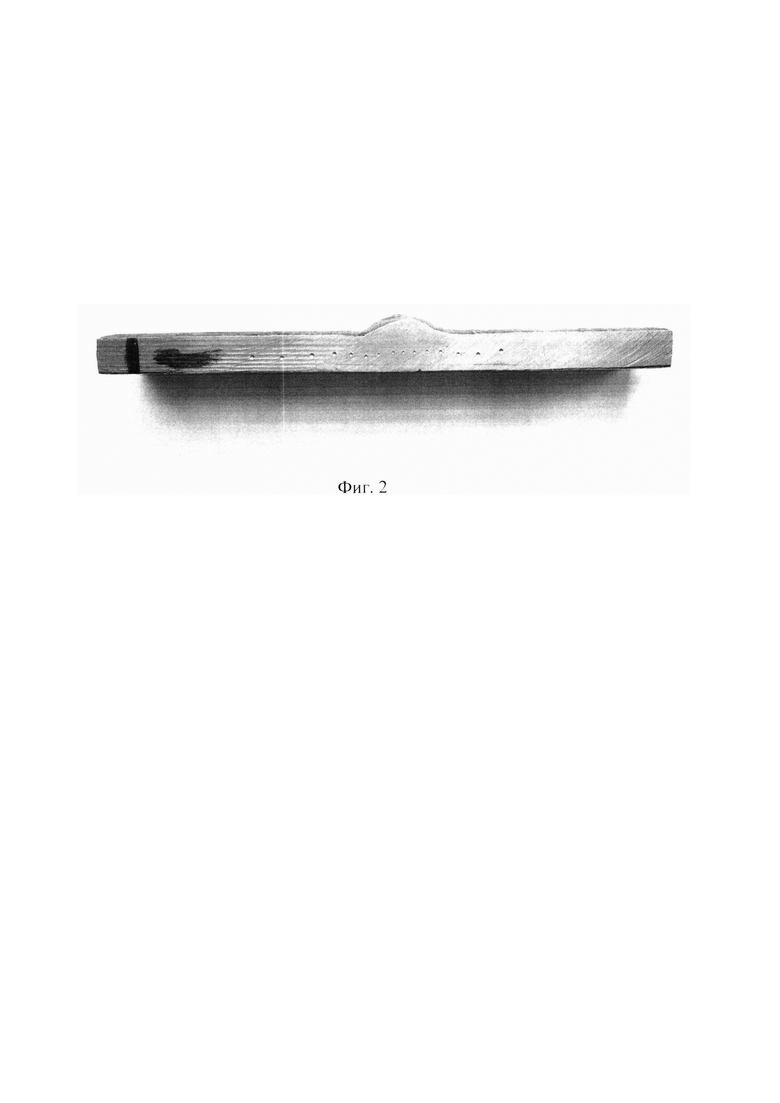

На фиг. 1 представлена реализация предлагаемого способа, где:

1 - металлическая платформа;

2 - металлическое изделие;

3 - вибратор площадочный электромеханический;

4 - электронагреватель с тепловой изоляцией;

5 - сварной шов.

Способ осуществляют следующей последовательностью операций.

1. На металлическую платформу 1 устанавливается и фиксируется металлическое изделие 2.

2. На металлическое изделие 2 в область сварного шва 5 устанавливается и фиксируется вибратор площадочный электромеханический 3.

3. На металлическое изделие 2 в область сварного шва 5 устанавливается и фиксируется электронагреватель с тепловой изоляцией 4.

4. Вибратор площадочный электромеханический 3 и электронагреватель с тепловой изоляцией 4 подключаются к электросети и включаются.

5. Проводится нагрев изделия по заданному режиму с сопутствующим наложением низкочастотных колебаний в поперечном направлении в вертикальной плоскости, перпендикулярной оси сварного шва 5.

Пример реализации способа.

Образцы из труб стали марки 15Х5М толщиной 8 мм и диаметром 108 мм после центровки и прихватки сваривали между собой. Сварочные работы были выполнены ручной дуговой сваркой за 70 минут в 3 прохода электродами марки ЦЛ-17 диаметром 3 мм. Данные электроды подвергались прокалке в печи при температуре 300°С в течение 1 ч.

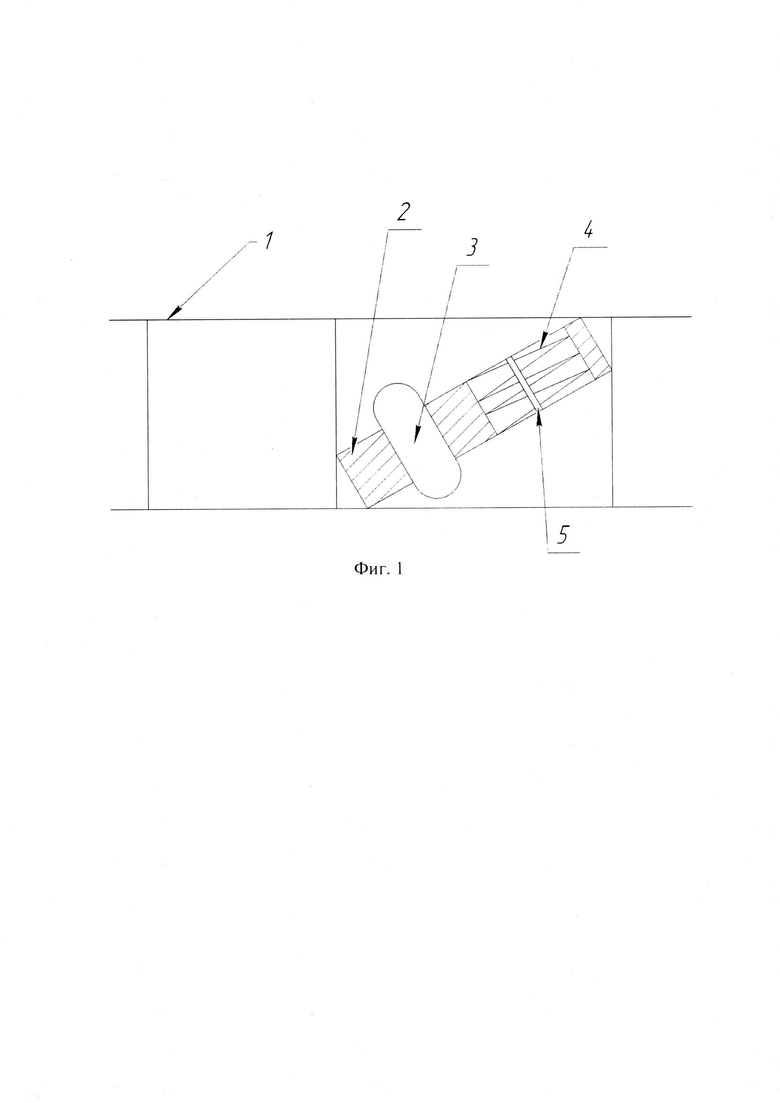

К полученной заготовке после сварки применялся нагрев в течение 1,5 ч электронагревателем с тепловой изоляцией до 750°С. Далее изделие выдерживалось в течение 1,5 ч при данной температуре. Продолжительность процесса охлаждения составила так же 1,5 ч под тепловой изоляцией. Процесс нагрева и выдержки сопровождался сопутствующим наложением вибрационных колебаний с частотой 248 Гц и амплитудой 0,51 мм. Вибрационные колебания снимают остаточные напряжения или приводят к их перераспределению по поперечному сечению соединения, при этом благодаря высокой пластичности металла при повышенной температуре эффективность снятия напряжений значительно увеличивается. Общая продолжительность процесса обработки металла составила 4,5 ч. Затем из заготовки были вырезаны и отфрезерованы образцы (фиг.2).

Согласно способу, описанному в ОСТ 36-50-86, для данных условий время нагрева составляет не менее 2 ч, время выдержки не менее 2,5 ч, а время охлаждения не менее 4,5 ч. Таким образом, общая продолжительность процесса обработки металла составляет 9 ч, что в 2 раза дольше, чем в предлагаемом способе.

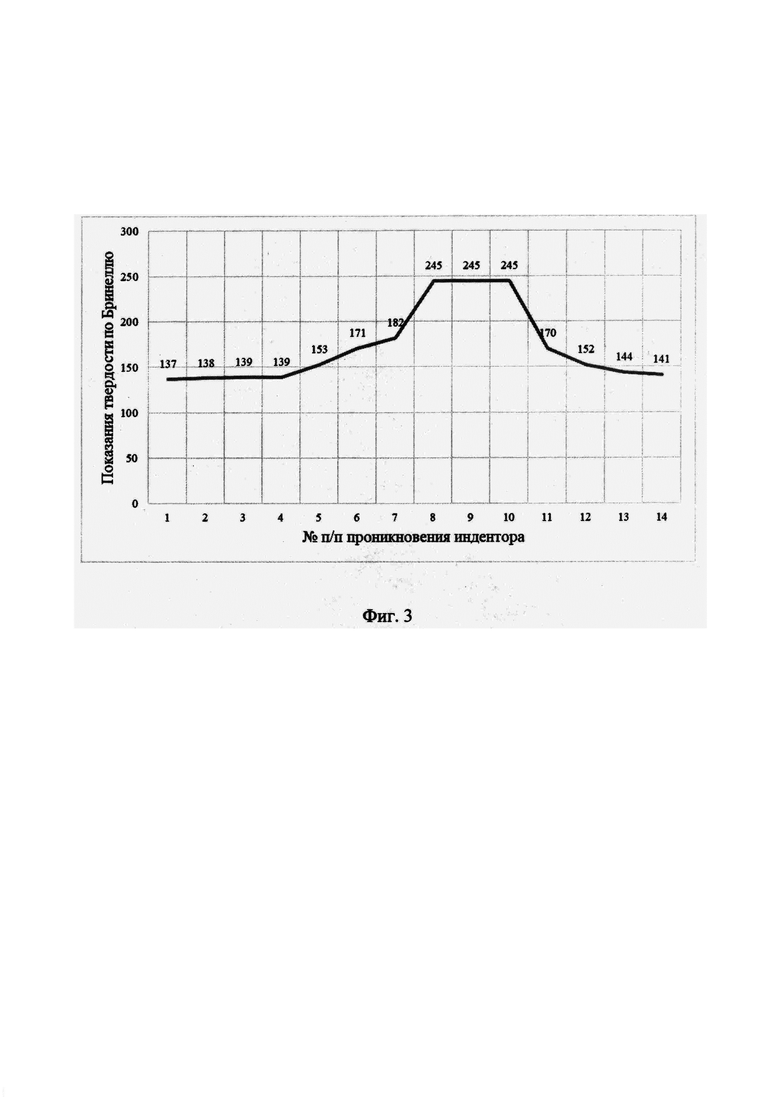

На практике уровень остаточных напряжений в металле оценивается косвенными методами, в том числе по твердости этого металла. При сварке электродами марки ЦЛ-17 сварные соединения из стали 15Х5М по результатам испытания на твердость должны иметь твердость не более 270 НВ согласно требованиям СТО-СА-03-004-2009 «Трубчатые печи, резервуары, сосуды и аппараты нефтеперерабатывающих и нефтехимических производств. Требования к техническому надзору, ревизии и отбраковке».

Результаты исследования твердости образцов представлены на фиг.3. Измерения твердости проводились в лаборатории на стационарном твердомере Роквелла. Далее показания сконвертированы по шкале твердости НВ. Максимальная твердость составила 245 НВ. Таким образом, твердость полученного по предлагаемому способу образца находится на регламентируемом уровне и соответствует требованиям нормативно-технической документации.

Пример 2.

Снижение остаточных напряжений в стальном технологическом трубопроводе со сварным соединением из стали марки 12ХМ с толщиной стенки трубы 4 мм.

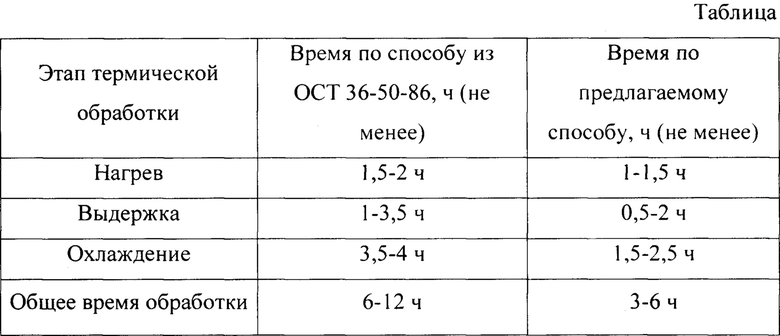

Согласно способу, описанному в ОСТ 36-50-86, данное изделие должно подвергаться термической обработке в виде высокого отпуска в интервале температур 700-730°С. При этом нагрев длится 1,5 ч, время выдержки составляет 1 ч, время охлаждения составляет 3,5 ч. Таким образом, общее время процесса составляет 6 ч.

Согласно предлагаемому способу, данное изделие должно подвергаться нагреву в интервале температур 700-730°С. При этом нагрев длится 1 ч, время выдержки составляет 0,5 ч, время охлаждения 1,5 ч. Процесс нагрева и выдержки сопровождается сопутствующим наложением вибрационных колебаний с частотой 248 Гц и амплитудой 0,51 мм. Таким образом, общее время процесса составляет 3 ч.

Применение предложенного способа позволяет сократить в сравнении со способом, описанном в ОСТ 36-50-86, до 2 раз продолжительность этапов термической обработки (таблица), что приведет к положительному экономическому эффекту, так как процесс снятия сварочных напряжений требует значительных затрат времени, энергии, материальных и трудовых ресурсов для предприятий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СНИЖЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ МЕТАЛЛОВ | 2009 |

|

RU2424885C1 |

| СПОСОБ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В КОЛЬЦЕВЫХ СВАРНЫХ СОЕДИНЕНИЯХ МЕТАЛЛОВ ПРИ СВАРКЕ ПОД ФЛЮСОМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2477202C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ МЕТАЛЛОВ | 2018 |

|

RU2683990C1 |

| СПОСОБ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ ТРУБОПРОВОДОВ | 2012 |

|

RU2492037C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ НА ВОЗДУХЕ С НАЛОЖЕНИЕМ ЦИКЛИЧЕСКОЙ НАГРУЗКИ | 2012 |

|

RU2503528C1 |

| СПОСОБ СНЯТИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ МЕТАЛЛОВ | 2004 |

|

RU2281192C2 |

| СПОСОБ СВАРКИ ИЗДЕЛИЙ ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2000 |

|

RU2177861C1 |

| СПОСОБ ЗОНАЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ ИЗ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 1991 |

|

RU2031150C1 |

| Способ электродуговой многослойной сварки | 1979 |

|

SU874290A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТОЛСТОСТЕННЫХ КОНСТРУКЦИЙ | 2015 |

|

RU2605888C1 |

Изобретение относится к области сварочного производства, а именно к способам снятия остаточных напряжений, которые возникают в сварных соединениях. Способ снижения остаточных напряжений в сварных соединениях металлов включает установку и закрепление электронагревателей на изделии, установку и закрепление тепловой изоляции, нагрев изделия и его выдержку при температуре 700-780°С. При этом дополнительно на изделие устанавливают площадочный электромеханический вибратор и нагрев изделия осуществляют одновременно с наложением низкочастотных колебаний в поперечном направлении в вертикальной плоскости, перпендикулярной оси сварного шва, в течение 3-6 ч. Технический результат заключается в повышении эффективности уменьшения остаточных напряжений для ускорения проведения способа. 1 з.п. ф-лы, 3 ил., 1 табл., 2 пр.

1. Способ снижения остаточных напряжений в сварных соединениях металлов, включающий установку и закрепление электронагревателей на изделии, установку и закрепление тепловой изоляции, нагрев изделия и его выдержку при температуре 700-780°С, отличающийся тем, что дополнительно на изделие устанавливают площадочный электромеханический вибратор и нагрев изделия осуществляют одновременно с наложением низкочастотных колебаний в поперечном направлении в вертикальной плоскости, перпендикулярной оси сварного шва, в течение 3-6 ч.

2. Способ по п. 1, отличающийся тем, что нагрев и выдержку изделия осуществляют с сопутствующим наложением вибрационных колебаний с частотой 248 Гц и амплитудой 0,51 мм.

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Трубопроводы стальные технологические | |||

| Термическая обработка сварных соединений | |||

| Типовой технологический процесс | |||

| Москва, ЦБНТИ Минмонтажспецстроя СССР, 1987 | |||

| СПОСОБ СНИЖЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ МЕТАЛЛОВ | 2009 |

|

RU2424885C1 |

| ФАЙРУШИН А.М | |||

| и др | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Электронный научный журнал | |||

Авторы

Даты

2025-03-19—Публикация

2024-07-01—Подача