Изобретение относится к области горячего прессования металлов, в частности, к стеклосмазкам и может быть использовано в качестве смазки для наружной поверхности заготовок, например при прошивке заго товок и прессовании труб из различных стале и сплавов на гидравлических прессах в температурном интервале 1000поос. Смазку на наружную поверхность з готовок наносят с целью снижения тр ния между металлом заготовки и втул кой контейнера при прошивке и прессовании. Применение эффективной сма ки способствует снижению общего пре сования и улучшению качества наружной поверхности изделий, в частности труб. В настоящее время для нанесения на наружную поверхность, заготовок находят широкое применение смазки на основе графита, а также стеклосмаэки Недостатком смазок на основе графита является высокая науглероживающая способность, что не позволяет применять их при горячей деформации легированных и нержавеющих сталей и сплавов. Стеклосмазки лишены указанного недостатка. Основными критериями при подборе стеклосмазок является требуемая вязкость в температурном интервале прессования и хорошая смачивающая способность по отношению к деформ} руемому металлу. Оптимальная величина вязкости Стеклосмазки для наружной поверхности заготовки должна находиться в интервале 5-25 н-с/м. При снижении, вязкости менее 5 н-с/м ухудшается экранирующая способность смазки, усиливается налипание прессуемого металла на втулку контейнера вследствие чего ухудшается качество наружной поверхности изделий. Кроме того, возрастают силы трения в контейнере и общее усилие прес сования. При увеличении вязкости б.олеё 25 постепенно увеличивается сопротивление деформации и общее усилие прессования, что в конечном счете может привести к недопрессовкам. Кроме того, применение высоковязкой Стеклосмазки приводит к повышенному износу втулки контейнера и ухудшению качестра наружной поверх ности изделий. Недостаточная смачивающая способ ность смазки по отношению к прессуемому металлу также ухудшает экрани-рующие свойства смазки. При этом нарушается сплошность пленки смазки на металле, усиливается налипание металла на инструмент (втулку контейнера, ухудшается качество наружной поверхности изделий и увеличивается усилие прессования. Известны Стеклосмазки, содержащие окислы кремния, натрия, бора и титана; окислы кремния, бора, натрия, калия, алюминия и титана; окислы кремния, алюминия, титана, бора, натрия, кальция, кобальта, никеля и криолита. . Недостатком указанных стеклосмазок является низкая вязкость (менее 3 н-с/м) в температурном интервале 1000-1 loot,что снижает экранирующую способность смазки и ухудшает качество наружной поверхности труб. Кроме того, наличие фтора в составе смазки ухудшает санитарно-гигиенические условия работы. I Наиболее близкой по составу компонентов к предлагаемой является стек-, лосмазка, содержащая окиси кремния, алюминия, кальция, натрия, бора, калия, магния, бериллия и свинца сле дующего состава, мас.%: SiO 65-73; СаО 4-7; 9-13; , 1-4; 1-5; KjO 1-12; MgO 3-5; BeO 1,3; PbO 1-3. Недостатком указанной смазки является высокая вязкость (более 150 нгс/м) в температурном интервале 1000-1100 С, вследствие чего увеличивается сопротивление деформации и ухудшается качество наружной поверхности труб. Целью изобретения вляется обеспечение оптимальной вязкости в температурном интербале 1000-1100°С и улучшение качества наружной поверхности изделий. Поставленная цель достигается тем, что стеклосмазка, содержащая окиси кремния, алюминия, кальция, натрия, бора и калия, дополнительно содержит окиси железа и кобальта при следующем соотношении компонентов, мае.%: . Окись алюминия (А1.0) 0,5-7,5 Окись кальция (СаО) 3-10 Окись натрия () 22-32 Окись бооа () 1,5-4,5

Окись калия ()

А-7 Окись железа (,)

1-6

Окись кобальта (СоО)

0,1-0,3

Окись кремния (SiO) До 100 . При изготовлении данной стеклосмазки возможно использование сырьевых материалов, обычно применяемьк в стекловарении.

При разработке предлагаемой смазки была учтена необходимость утилизации отходов после очистки металлических отливок в солевых расплавах.

Указанные отходы имеют состав, масД: SiO 3-20; , 1-15; 2-12; 45-60; KCl 8-15; , 3-9. Поэтому шихта для варки стеклосмазки в данном случае содержала, мас.%: отходов 40-60, кварцевого песка 30-50, мела 5-15. Сырьевые материалы (кварцевый песок и мел) введены в шихту для получения составов смазок, содержащих компоненты в предлагаемом соотношении.

Используемые материалы предварительно измельчают до фракции 0,5 мм и тщательно смешивают.

Стеклосмазку варят в ванных печах периодического действия при температуре 1250-1300°С, расплав дегазируют гранулируют сухим методом или в воду высушивают в случае необходимости и измельчают до крупности частиц 0,,4 мм.

Предлагаемую стеклосмазку наносят на наружную поверхность заготовок методом обкатки заготовки по слою стеклопорошка или методом напыления стеклопорошка из дозатора на вращающуюся заготовку, после чего заготовку помещают во втулку контейнера прошивного или профильного пресса.

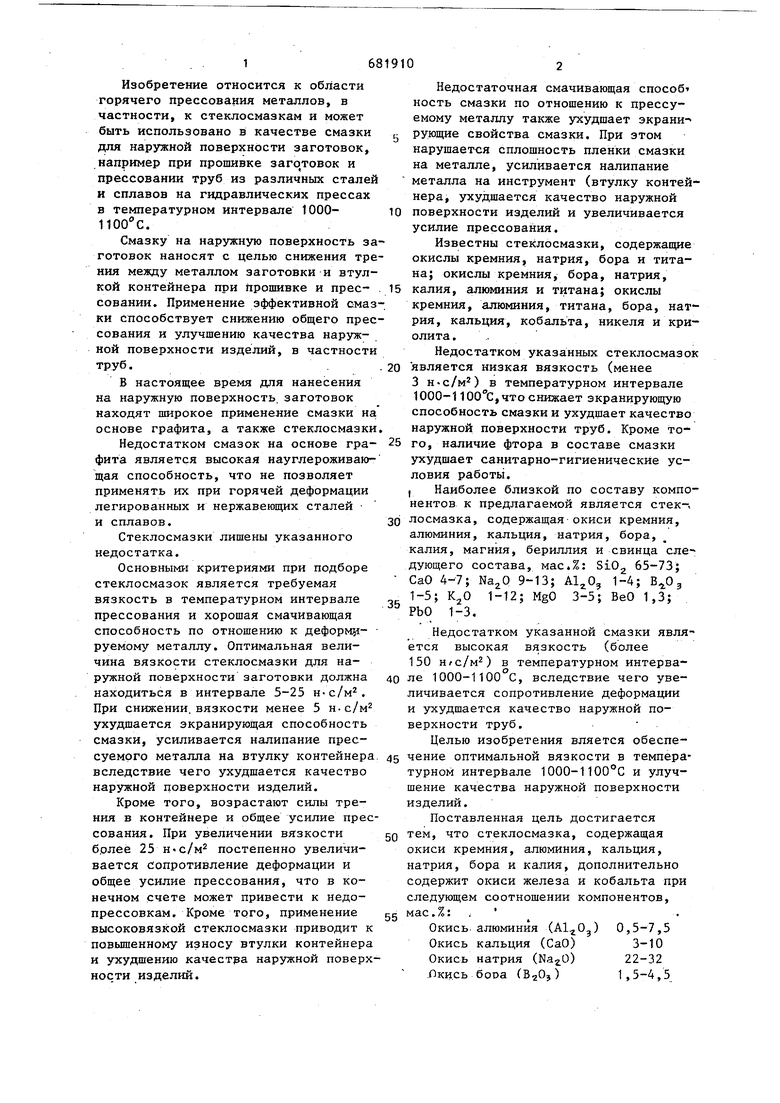

Были приготовлены и опробованы следующие составы стеклосмазок (см. табл. 1).

С целью обеспечения требуемых пределов измерения вязкости граничные содержания компонентов разработанных смеклосмазок определены из принципа сохранения постоянства отношения суммы окислов, понижаюш тх вязкость, к сумме окислов, повьш1ающих вязкость стекол.

Определение вязкости осуществляли с помощью вискозиметра, а для определения смачивающей способности были замерены краевые углы смачивания.

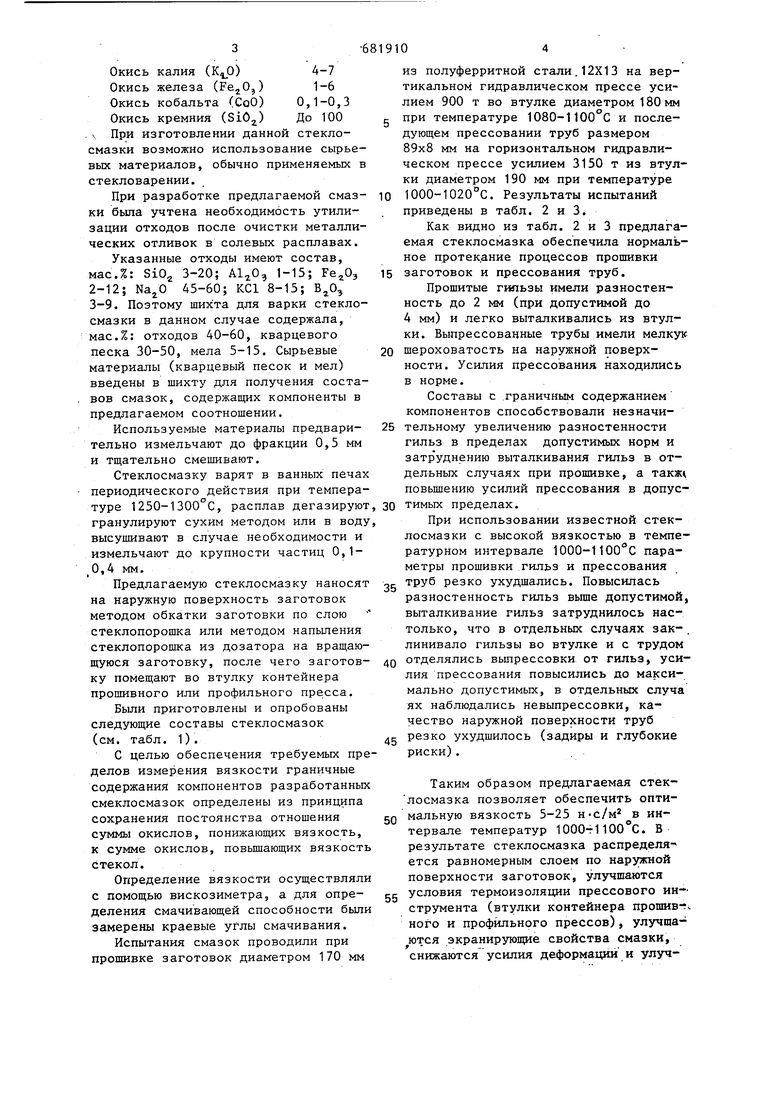

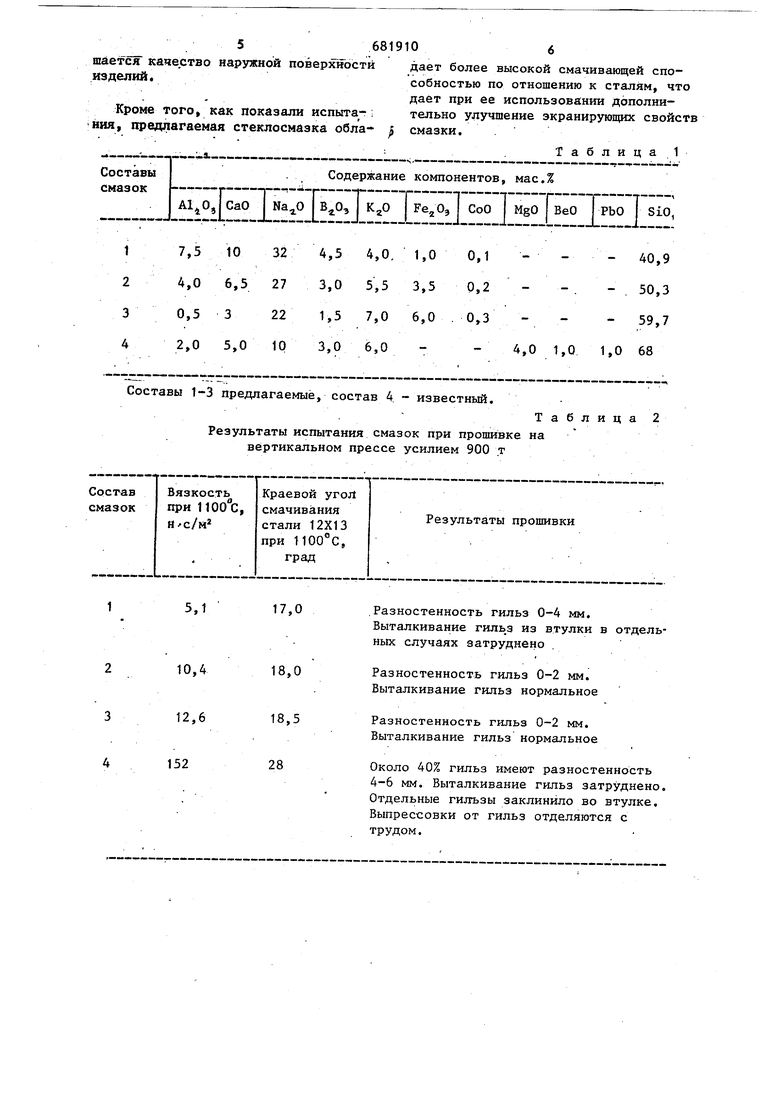

Испытания смазок проводили при прошивке заготовок диаметром 170 мм

из полуферритной стали,12X13 на вертикальном гидравлическом прессе усилием 900 т во втулке диаметром 180 мм при температуре 1080-1100°С и последующем прессовании труб размером 89x8 мм на горизонтальном гидравлическом прессе усилием 3150 т из втулки диаметром 190 мм при температуре 1000-1020°С. Результаты испытаний приведены в табл. 2 и 3.

Как видно из табл. 2 и 3 предлагаемая стеклосмазка обеспечила нормальное протекание процессов пропшвки заготовок и прессования труб.

Прошитые гильзы имели разностенность до 2 мм (при допустимой до 4 мм) и легко выталкивались из втулки. Выпрессованные трубы имели мелкук шероховатость на наружной поверхности. Усилия прессования находились в норме.

Составы с граничным содержанием компонентов способствовали незначительному увеличению разностенности гильз в пределах допустимых норм и затруднению выталкивания гильз в отдельных случаях при прошивке, а такж повьш ению усилий прессования в допустимых пределах.

При использовании известной стеклосмазки с высокой вязкостью в температурном интервале ЮОО-ПОО С параметры прошивки гильз и прессования труб резко ухудшались. Повысилась разностенность гильз вьше допустимой выталкивание гильз затруднилось наслинивало гильзы во втулке и с трудом 40 отделялись выпрессовки от гильз, усилия прессования повысились до максимально допустимьк, в отдельных случа ях наблюдались невыпрессовки, качество наружной поверхности труб 45 резко ухудшилось (задиры и глубокие риски).

Таким образом предлагаемая стеклосмазка позволяет обеспечить оптимальную вязкость 5-25 н-с/м в интервале температур 1000т1100 С. В результате стеклосмазка распределяется равномерным слоем по наружной поверхности заготовок, улучшаются условия термоизоляции прессового инструмента (втулки контейнера пропшв-Гч ного и профильного прессов), улучшаются экранирующие свойства смазки, снижаются усилия деформации и улуч56819106

шается качество наружной поверхностидает более высокой смачивающей споИзделиЙ.собностью по отношению к сталям, что

. ,дает при ее использовании дополниКроме того как показали испыта- ;тельно улучшение экранирующих свойств

ния, предлагаемая стеклосмазка обла- смазки.

:Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Стеклосмазка для горячей деформации металлов | 1978 |

|

SU681909A1 |

| Стеклосмазка для прошивки стальных заготовок | 1977 |

|

SU710246A1 |

| Стеклосмазка для иглы при горячем прессовании труб и полых профилей | 1976 |

|

SU568673A1 |

| Стеклосмазка для горячей обработки металлов давлением | 1990 |

|

SU1761778A1 |

| Стеклосмазка для иглы при горячем прессовании полых изделий | 1977 |

|

SU654676A1 |

| Смазка для горячего прессования металлических сплавов | 1987 |

|

SU1505964A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2005 |

|

RU2298581C2 |

| Стеклосмазка для иглы при горячем прессовании труб и полых профилей | 1976 |

|

SU558935A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ | 1999 |

|

RU2166394C1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2001 |

|

RU2206604C1 |

СТЕКЛОСМАЗКА ДЛЯ ГОРЯЧЕЙ ДЕФОРМАЦИИ МЕТАЛЛОВ, содержащая окисикремния, алюминия, кальция, натрия, бора и калия, отличающаяся тем, что, с целью обеспечения оптимальной вязкости в температурном интервале 1000-1ЮО'с и улучшения • качества наружной поверхности изделий, стеклосмазка дополнительно содержит окиси железа и кобальта при следукицем содержании компонентов, мас.%:Окись алюминияОкись кальцияОкись натрияОкись бораОкись калияОкись железаОкись кобальта Окись кремния0,5-7,53-10 22-321,5-4,5 4-7 1-60,1-0,3До 1001^сп>& сх>&

Составы

Вязкость

Краевой угол при 1100°С, смачивания НС/м стали 12X13 при t100°C, град

17,0

18,0 18,5 28

Результаты прошивки

.Разностенность гильз 0-4 мм. Выталкивание из втулки в отдельных случаях затруднено ,

Разностенность гильз 0-2 мм. Выталкивание гильз нормальное

Разностенность гильз 0-2 мм. Выталкивание гильз нормальное

Около 40% гильз имеют разностенность 4-6 мм. Выталкивание гильз затруднено. Отдельные гильзы заклинило во втулке. Выпрессовки от гильз отделяются с трудом. 1-3 предлагаемые, состав 4 - известный. Результаты испытания смазок при прошивке на вертикальном прессе усилием 900 т Таблица2 7ь81910 Результаты испытания смазок при прессовании прессе усилием 3150 т

Удовлетворительное. Мелкая шероховатость

Удовлетворительное. Мелкая шероховатость

Удовлетворительное. Мелкая шероховатость

Задиры и глубокие риски на наружной поверхности. В отдельных случаях наблдались :невыпрессовки) 8 Таблица на горизонтальном

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ | 0 |

|

SU297669A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-08-15—Публикация

1978-02-20—Подача