ходе дугового процесса в электрошлаковый вылет электрода увеличивают до рабочего, после чего скорость подачи электрода повышают до рабочей, равной 350-800 м/ч.

Способ осуществляют следующим образом.

Перед началом сварки для надежнос,ти возбуждения дуги в нижней части разделки укладывается слой металлической стружки или порошок слоем 1530 мм, затем насыпается слой флюса толщиной 10-25 мм. Аппарат опускается до касания насадкой удлиненного вылета слоя флюса. Используется насадка длиной 100 мм. Это обеспечивает начальный участок шва, имеющий непровар кромок, длины такой же, как и в известном способе электрошлаковой сварке при вылете 100 мм.

При разведении шлаковой ванны электроды диаметром 2 мм подаются со скоростью 170-220 м/ч, электроды диаметром 3 мм подаются со скоростью 120-170 м/ч и электроды диаметром 4 мм подаются со скоростью 80-140 м/ч. Эти скорости подачи электродов обеспечивают надежное горение дуги в начальный период и быстрый переход дугового процесса в электрошлаковый.

После расплавления флюса дугой и наведения шлаковой ванны глубиной 20-40 мм вылет электрода, за счет подъема сварочного аппарата, увеличвается до рабочего, равного 200220 мм. Такой вылет позволяет увеличить скорость подачи электрода до 350-800 м/ч. Приведенная последовательность операций необходима для поддержания устойчивости электрошлакового процесса и избежания кристаллизационных трещин в металле выполняемого шва, возникающих при скоростях подачи электрода более 350 м/ч на вылетах 60-100 мм.

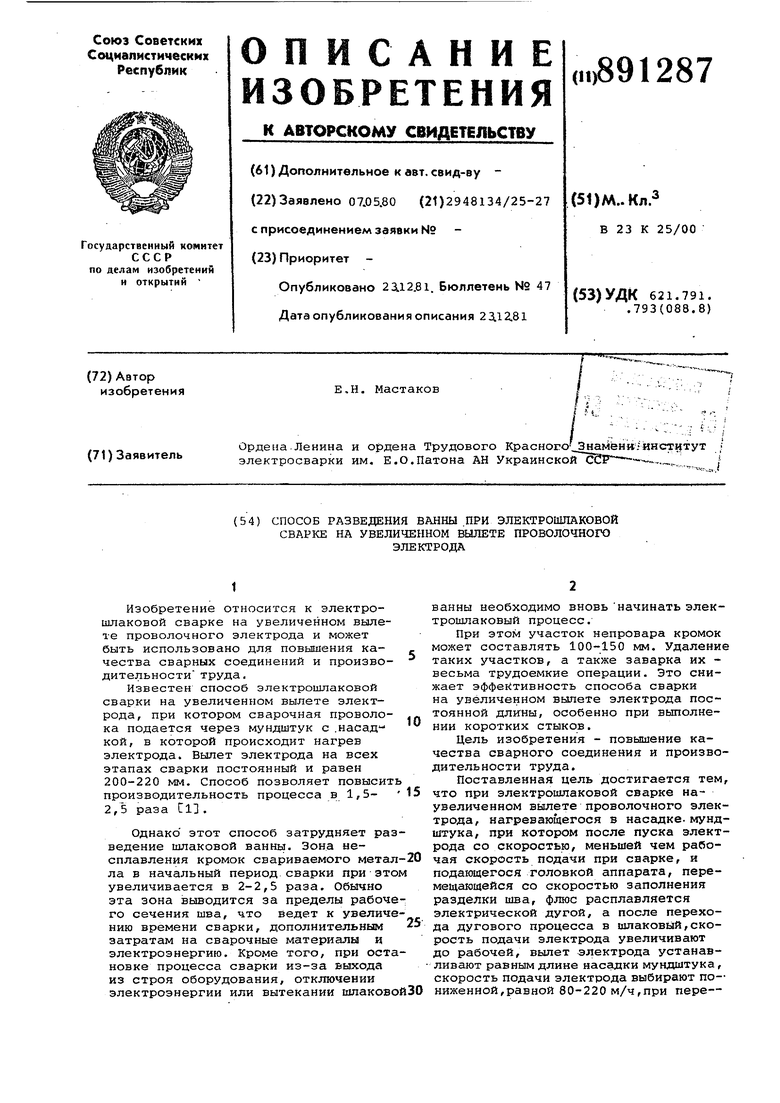

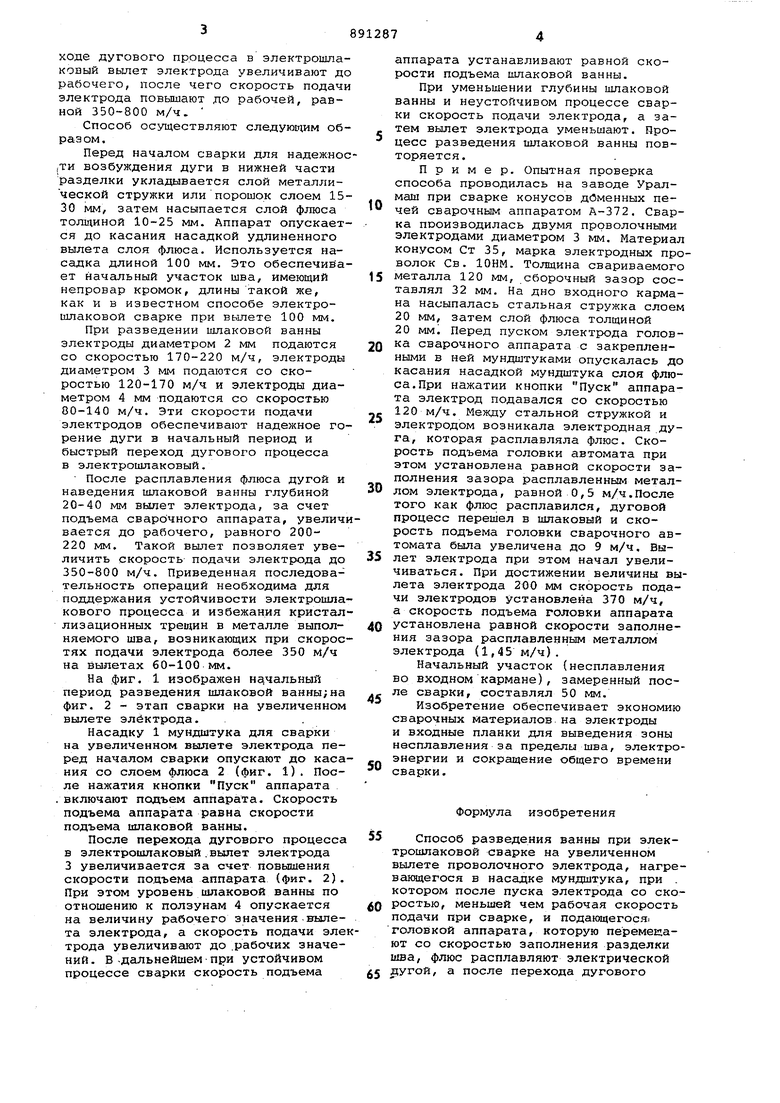

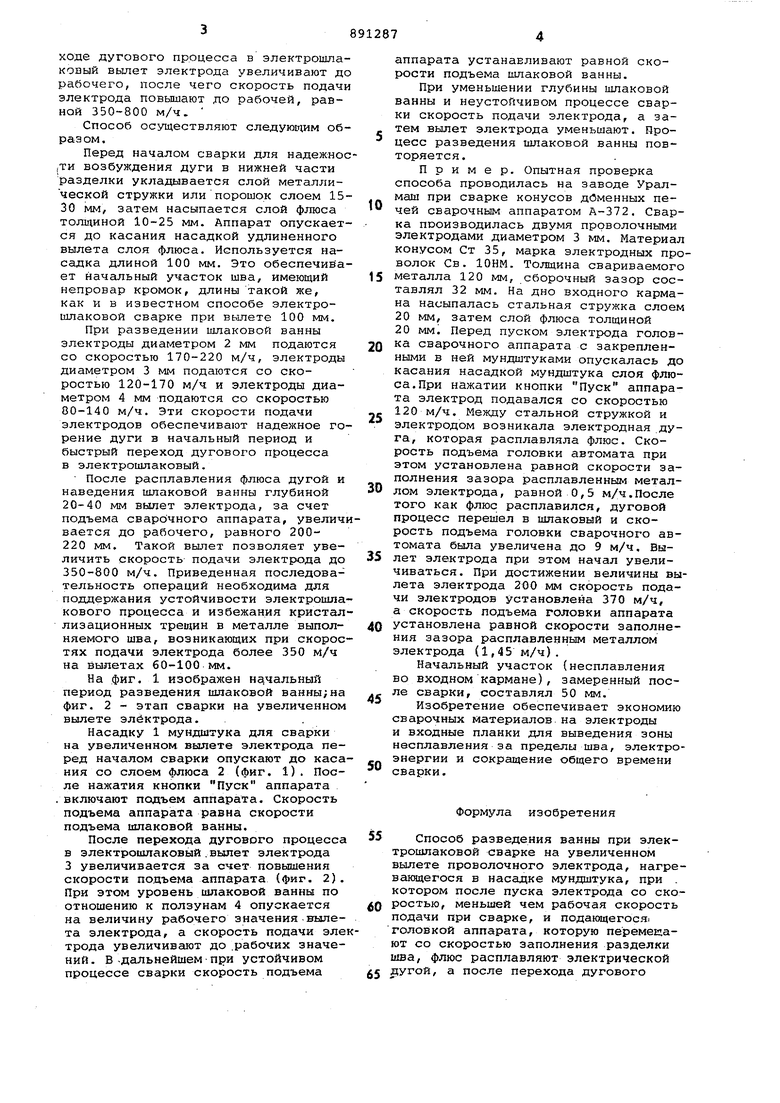

На фиг. 1 изобрахсен начальный период разведения шлаковой ванны;на фиг. 2 - этап сварки на увеличенном вылете электрода.

Насадку 1 мундштука для сварки на увеличенном вылете электрода перед началом сварки опускают до касания со слоем флюса 2 (фиг. 1). После нажатия кнопки Пуск аппарата .включают подъем аппарата. Скорость подъема аппарата равна скорости подъема шлаковой ванны.

После перехода дугового процесса в электрошлаковый.вылет электрода 3 увеличивается за счет повышения скорости подъема аппарата (фиг, 2). При этом уровень шлаковой ванны по отношению к ползунам 4 опускается на величину рабочего значения вылета электрода, а скорость подачи элетрода увеличивают до .рабочих значений. В дальнейшем при устойчивом процессе сварки скорость подъема

аппарата устанавливают равной скорости подъема ашаковой ванны.

При уменьшении глубины шлаковой ванны и неустойчивом процессе сварки скорость подачи электрода, а затем вылет электрода уменьшают. Процесс разведения шлаковой ванны повторяется.

Пример. Опытная проверка способа проводилась на заводе Уралмаш при сварке конусов дОменных печей сварочным аппаратом А-372. Сварка производилась двумя проволочными электродами диаметром 3 мм. Материал конусом Ст 35, марка электродных проволок Св. 10НМ. Толщина свариваемого металла 120 мм, сборочный зазор составлял 32 мм. На дно входного кармана насыпалась стальная стружка слоем 20 мм, затем слой флюса толщиной 20 мм. Перед пуском электрода головка сварочного аппарата с закрепленными в ней мундштуками опускалась до касания насадкой мундштука слоя флюса. При нажатии кнопки Пуск аппарата электрод подавался со скоростью 120 м/ч. Между стальной стружкой и электродом возникала электродная дуга, которая расплавляла флюс. Скорость подъема головки автомата при этом установлена равной скорости заполнения зазора расплавленным металлом электрода, равной 0,5 м/ч.После того как флюс расплавился, дуговой процесс перешел в шлаковый и скорость подъема головки сварочного автомата была увеличена до 9 м/ч. Вылет электрода при этом начал увеличиваться. При достижении величины вылета электрода 2130 мм скорость подачи электродов Установлена 370 м/ч, а скорость подъема головки аппарата установлена равной скорости заполнения зазора расплавленным металлом электрода (1,45 м/ч).

Начальный участок {несплавления во входном кармане), замеренный после сварки, составлял 50 мм.

Изобретение обеспечивает экономию сварочных материалов на электроды и входные планки для выведения зоны несплавления за пределы шва, электроэнергии и сокращение общего времени сварки.

Формула изобретения

Способ разведения ванны при электрошлаковой сварке на увеличенном вылете проволочного электрода, нагревакяцегося в насадке мундштука, при . котором после пуска электрода со скоростью, меньшей чем рабочая скорость подачи при сварке, и подающегося, головкой аппарата, которую перемееают со скоростью заполнения разделки шва, флюс расплавляют электрической

дугой, а после перехода дугового

процесса в шлаковый скорость подачи электрода увеличивают до рабочей, отлич ающи йс я тем, что,с целью повышения качества сварного соединения и производительности труда, экономии, сварочных материалов и электроэнергии, перед пуском электрода вылет электрода устанавливают равным длине насадки мундштука, а. после пуска электрода и перехода дугового процесса в электрошлаковый вылет электрода путем повышения скорости подъема головки сварочного аппарата увеличивают до рабочего.

Источники информации, принятые-ВО внимание при экспертизе

1. Суадук-Слюсаренко И.И.Лычко И.И Техника выполнения электрошлаковой сварки, Киев, Наукова думка, 1974, с. 84-85 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ЭЛЕКТРОДАМИ | 2024 |

|

RU2837060C1 |

| Формирующий фигурный ползун для электрошлаковой сварки двухслойных сталей | 1978 |

|

SU766792A1 |

| Способ вертикальной сварки открытой дугой | 1980 |

|

SU927441A1 |

| Способ электрошлаковой сварки | 1991 |

|

SU1807925A3 |

| Способ управления процессом электрошлаковой сварки | 1980 |

|

SU927455A1 |

| Способ дуговой сварки под флюсом | 1986 |

|

SU1389962A1 |

| Способ электрошлаковой сварки | 1978 |

|

SU935233A1 |

| Способ двухдуговой наплавки | 1989 |

|

SU1660885A1 |

| Способ вертикальной дуговой сварки под флюсом | 1991 |

|

SU1819199A3 |

Авторы

Даты

1981-12-23—Публикация

1980-05-07—Подача