Изобретение относится к полимерной композиции, содержащей определенный С2С3 статистический сополимер в качестве компонента (А) и определенный ПЭНП в качестве компонента (В). Кроме того, изобретение относится к изделию, включающему указанную полимерную композицию, и предпочтительно указанное изделие представляет собой полученную экструзией с раздувом пленку.

Полипропилены успешно все больше и больше заменяют полиэтилены во многих технических областях, так как довольно часто полипропилены нового поколения обладают улучшенными свойствами по сравнению с обычными полиэтиленовыми материалами. Это относится также к области полученных экструзией с раздувом пленок, где полипропилен обеспечивает преимущества молекулярной инженерии для преодоления недостатков предшествующего материала для производства пленки, полученной экструзией с раздувом.

Сектор полученных экструзией с раздувом пленок представляет собой область все возрастающего значения в различных сегментах применения, таких как промышленная упаковка, потребительская упаковка, пакеты и мешки, ламинирующие пленки, барьерные пленки, упаковка пищевых или медицинских изделий, сельскохозяйственные пленки, гигиенические продукты и упаковка продуктов.

Желательно иметь упаковочный материал с удовлетворительными оптическими свойствами, такими как низкая мутность, обладающий также хорошими механическими и герметизирующими свойствами. Часто оказывается, что улучшение одного из требуемых свойств достигается за счет хотя бы одного из других свойств. Было предпринято несколько попыток решить вышеуказанные проблемы.

WO 97/42258 А1 относится к полиолефиновым композициям для герметизирующих/отслаивающихся пленок, включающим (массовые проценты): А) от 20 до 50% ПЭВП, ПЭНП или СЭВА, имеющих ПТР выше 0,3 г/10 мин; В) от 30 до 80% статистического сополимера пропилена с этиленом и/или С4-С8 альфа-олефином или полиолефиновой композиции, содержащей не менее 20% указанного статистического сополимера пропилена; С) от 0 до 20% эластомерного или эластомерно-термопластичного олефинового полимера. Оптические свойства соответствующих пленок не раскрыты, но состав подразумевает плохие уровни мутности.

ЕР 1813423 А1 относится к прозрачным и жестким соэкструдированным полипропиленовым пленкам, полученным экструзией с раздувом, с пригодным для чернильной печати поверхностным слоем, связанным с основным или внутренним слоем без промежуточных слоев, при этом основной слой или внутренний слой включает по меньшей мере 50% по меньшей мере одного из полипропиленового гомополимера, полипропиленового статистического сополимера или гетерофазного полипропиленового сополимера, и поверхностный слой (слои) состоит (состоят) либо из смеси по меньшей мере 50% полиэтилена низкой плотности и по меньшей мере 10% металлоценового линейного полиэтилена низкой плотности и до 5% обычных добавок, либо из полипропиленового статистического сополимера с ПТР от 0,8 до 3,0 г/10 мин (ISO1133 при 230°С, 2,16 кг), смешанного с до 50% полиэтилена низкой плотности, линейного полиэтилена низкой плотности или металлоценового линейного полиэтилена низкой плотности, с ПТР от 0,5 до 3,5 г/10 мин, и до 5% обычных добавок. Пленки пригодны для нанесения этикеток и для ламинирования, но имеют плохую термическую стабильность из-за высокого содержания полиэтилена.

ЕР 1831016 А2 относится к пленочным материалам или структурам, полученным путем соэкструдирования модифицированного каучуком гетерофазного сополимерного внутреннего слоя с по меньшей мере вторым полиолефином. Второй полиолефин может представлять собой полиэтилен, полученный на катализаторе Циглера-Натта (ЦН ПЭ), полипропиленовый статистический сополимер, полученный на катализаторе Циглера-Натта (ЦН ПП ССП), полипропиленовый статистический сополимер, полученный на металлоценовом катализаторе (мПП ССП), линейный полиэтилен низкой плотности (ЛПЭНП) и/или полиэтилен средней плотности, полученный на металлоценовом катализаторе (мПЭСП). Эти листовые или пленочные материалы могут быть соэкструдированы с другими смолами или ламинированы другими материалами после экструзии. Гетерофазный основной полимер обязательно создает высокую мутность соответствующих пленок.

Исходя из этого, одной из целей данного изобретения является получение полимерных композиций, позволяющих изготавливать экструзией с раздувом пленку, обладающую улучшенными оптическими свойствами, особенно низкой мутностью, и в то же время демонстрировать хорошие механические и герметизирующие свойства. Кроме того, задачей изобретения является создание полимерной композиции, обладающей хорошими технологическими свойствами, особенно во время переработки в экструдированные с раздувом пленки.

Эти цели решены с помощью полимерной композиции согласно п. 1 формулы изобретения, содержащей по меньшей мере следующие компоненты:

A) от 70,0 до 95,0 масс. %, в расчете на общую массу полимерной композиции, С2С3 статистического сополимера; при этом указанный С2С3 статистический сополимер имеет

• температуру плавления от 110 до 140°С, определяемую дифференциальной сканирующей калориметрией согласно ISO 11357-3;

• ПТР2 (230°С, 2,16 кг), определяемый согласно ISO 1133, от 0,5 до 4,0 г/10 мин, и

• общее содержание С2 от 1 до 10 масс. % в расчете на общую массу С2С3 статистического сополимера;

B) от 5,0 до 30,0 масс. % ПЭНП, в расчете на общую массу полимерной композиции; при этом указанный ПЭНП имеет

• плотность, определяемую согласно ISO 1183, от 915 до 922 кг/м3, и

• ПТР2 (190°С, 2,16 кг), определяемый согласно ISO 1133, от 0,9 до 20,0 г/10 мин;

при условии, что массовые доли компонентов (А) и (В) составляют в сумме 100 масс. %.

Предпочтительные воплощения полимерной композиции в соответствии с данным изобретением указаны в зависимых пунктах 2-8 формулы изобретения.

Пункт 9 формулы изобретения относится к изделию, содержащему полимерную композицию согласно изобретению, а в п. 10 указанное изделие конкретизировано как полученная экструзией с раздувом пленка. Пункты 11-13 относятся к преимущественным воплощениям полученной экструзией с раздувом пленки, а п. 14 относится к гибким упаковочным системам, содержащим полученную экструзией с раздувом пленку согласно изобретению.

Определения Указания количества Полимерные композиции в соответствии с изобретением содержат компоненты (А) и (В) и, возможно, добавки. Здесь применяется требование о том, что компоненты (А) и (В) и, если они присутствуют, добавки составляют в сумме 100 масс. %. Фиксированные диапазоны указаний количества для отдельных компонентов (А) и (В) и, возможно, добавок следует понимать таким образом, что произвольное количество каждого из отдельных компонентов может быть выбрано в указанных диапазонах при условии, что удовлетворяется строгое положение о том, что сумма всех компонентов (А), (В) и, возможно, добавок составляют 100 масс. %.

В тех случаях, когда в данном описании и формуле изобретения используют термин «содержащий», он не исключает других, не указанных компонентов, имеющих большое или второстепенное функциональное значение. Для целей данного изобретения термин «состоящий из» считается предпочтительным воплощением термина «содержащий». Если в дальнейшем группа определена как содержащая по меньшей мере определенное число воплощений, это также следует понимать как раскрытие группы, которая предпочтительно состоит только из этих воплощений.

Всякий раз при использовании терминов «включающий» или «имеющий», эти термины подразумеваются эквивалентными термину «содержащий», как определено выше.

Использование существительного в единственном числе включает и множественное число этого существительного, если специально не указано что-либо иное.

С2С3 статистический сополимер (компонент (А))

Полимерная композиция в соответствии с данным изобретением содержит в качестве компонента (А) от 70,0 до 95,0 масс. %, в расчете на общую массу полимерной композиции, С2С3 статистического сополимера; при этом указанный С2С3 статистический сополимер имеет температуру плавления от 110 до 140°С, определяемую дифференциальной сканирующей калориметрией согласно ISO 11357-3; ПТР2 (230°С, 2,16 кг), определяемый согласно ISO 1133, от 0,5 до 4,0 г/10 мин; и общее содержание С2 от 1 до 10 масс. % в расчете на общую массу С2С3 статистического сополимера.

Предпочтительные воплощения компонента (А) обсуждаются ниже.

Согласно одному предпочтительному воплощению изобретения компонент (А) состоит из a1) от 50,0 до 85,0 масс. % полимерной фракции, имеющей i) содержание С2 от 2,0 до менее 5,5 масс. %, предпочтительно от 2,0 до 5,49 масс. %; и ii) показатель текучести расплава ПТР2 (230°С, 2,16 кг), определяемый согласно ISO 1133, от 0,5 до 5,0 г/10 мин; и а2) от 15,0 до 50,0 масс. % полимерной фракции, имеющей i) содержание С2 от 5,5 до 10,0 масс. %; и ii) показатель текучести расплава ПТР2 (230°С/2,16 кг), измеренный согласно ISO 1133, от 0,1 до 3,0 г/10 мин; при этом показатель текучести расплава ПТР2 (230°С/2,16 кг) полимерной фракции (а2) ниже, чем ПТР2 (230°С/2,16 кг) полимерной фракции (a1).

В другом предпочтительном воплощении компонент (А) имеет температуру плавления от 115 до 138°С, предпочтительно от 120 до 136°С и более предпочтительно от 128 до 135°С, определяемую дифференциальной сканирующей калориметрией согласно ISO 11357-3.

В другом предпочтительном воплощении изобретения предусмотрено, что компонент (А) имеет общее содержание С2 от 1,5 до 8,0 масс. %, предпочтительно от 2,0 до 7,0 масс. % и более предпочтительно от 2,5 до 5,5 масс. % в расчете на общую массу компонента (А).

Согласно еще одному предпочтительному воплощению компонент (А) имеет показатель текучести расплава ПТР2 (230°С/2,16 кг), измеренный согласно ISO 1133, от 0,7 до 3,5 г/10 мин, предпочтительно от 0,8 до 2,5 г/10 мин, более предпочтительно от 1,0 до 2,0 г/10 мин и еще более предпочтительно от 1,0 до 1,5 г/10 мин.

Еще в одном предпочтительном воплощении изобретения предусмотрено, что компонент (А) имеет содержание растворимых в ксилоле веществ (РКВ), определяемое согласно ISO 16152, 1ed, 25°С, в расчете на общую массу компонента (А) от 0,5 до 15,0 масс. %, предпочтительно от 1,0 до 10,0 масс. % и более предпочтительно от 2,5 до 4,5 масс. %.

В другом предпочтительном воплощении изобретения компонент (А) имеет содержание звеньев, полученных из сомономеров, отличных от этилена и пропилена, менее 7 масс. %, предпочтительно от 0 до 3 масс. % в расчете на общую массу компонента (А), более предпочтительно от 0,1 до 3 масс. % и еще более предпочтительно компонент (А) состоит из звеньев, полученных из этилена и пропилена.

Согласно другому предпочтительному воплощению изобретения компонент (А) имеет температуру стеклования от -20 до 0°С и предпочтительно от -10 до -1°С, определяемую дифференциальной сканирующей калориметрией согласно ISO 11357-2.

В другом предпочтительном воплощении изобретения содержание компонента (А) в полимерной композиции составляет от 75 до 94 масс. %, предпочтительно от 85 до 93 масс. % и более предпочтительно от 88 до 92 масс. % в расчете на общую массу полимерной композиции.

Еще в одном предпочтительном воплощении изобретения предусмотрено, что компонент (А) может быть получен, предпочтительно является полученным в присутствии металлоценового катализатора.

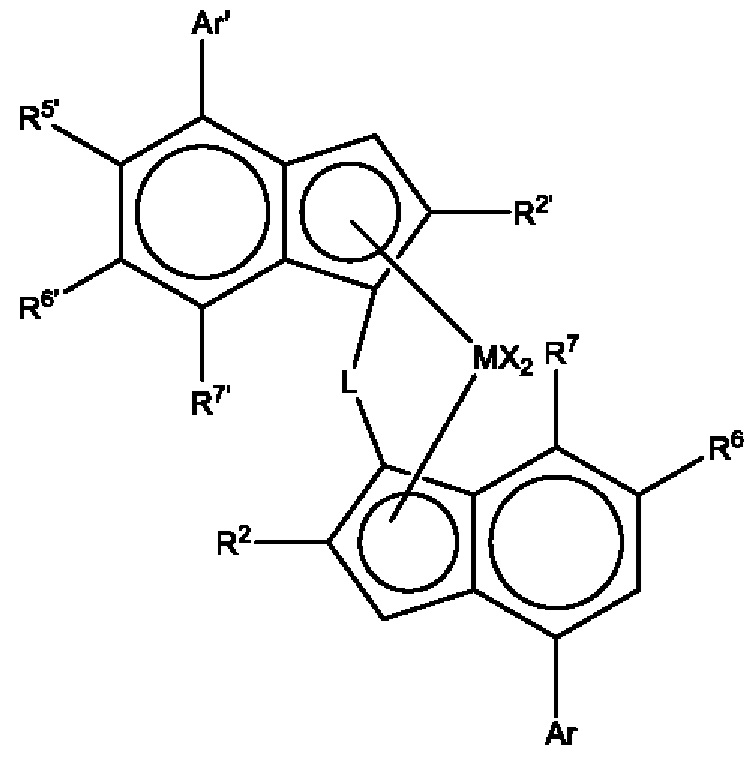

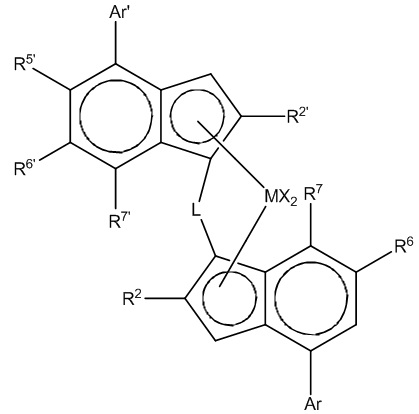

Предпочтительный металлоценовый катализатор включает i) комплекс формулы (I):

где M представляет собой цирконий или гафний; каждый X представляет собой сигма-лиганд;

L представляет собой двухвалентный мостик, выбранный из -R'2C-, -R'2C-CR'2-, -R'2Si-, -R'2Si-SiR'2-, -R'2Ge-, где каждый R' независимо представляет собой атом водорода, C1-С20-гидрокарбил, три(С1-С20-алкил)силил, С6-С20-арил, С7-С20-арилалкил или С7-С20-алкиларил;

каждый из R2 и R2' независимо представляет собой С1-С20-гидрокарбильный радикал, возможно содержащий один или более гетероатомов из групп 14-16;

R5' представляет собой C1-20-гидрокарбильную группу, содержащую один или более гетероатомов из групп 14-16, возможно замещенных одним или более атомами галогена;

каждый из R6 и R6' независимо представляет собой водород или С1-20-гидрокарбильную группу, возможно содержащую один или более гетероатомов из групп 14-16; где R6' предпочтительно представляет собой третичную алкильную группу;

R7 представляет собой водород или C1-20-гидрокарбильную группу, возможно содержащую один или более гетероатомов из групп 14-16 и R7' представляет собой водород;

каждый из Ar и Ar' независимо представляет собой арильную или гетероарильную группу, имеющую до 20 атомов углерода, возможно замещенную одной или более группами R1;

каждый R1 представляет собой C1-20-гидрокарбильную группу, или две группы R1 на соседних атомах углерода, взятые вместе, могут образовывать конденсированное 5-или 6-членное неароматическое кольцо с группой Ar или Ar', причем указанное кольцо само по себе возможно замещено одной или более группами R4; каждый R4 представляет собой C1-20-гидрокарбильную группу; и

(ii) сокатализатор, включающий по меньшей мере одно или два соединения металла группы 13, предпочтительно соединение А1 и/или бора.

Условия получения компонента (А) описаны в неопубликованной на момент подачи данной заявки европейской патентной заявке (номер заявки: 19177302.7, поданной 29 мая 2019 года) того же заявителя, что и данная заявка.

Компонент (А) предпочтительно получают полимеризацией пропилена и этилена в последовательном процессе полимеризации, включающим по меньшей мере два соединенных последовательно реактора, в присутствии металлоценового катализатора.

Предпочтительно компонент (А) получают в последовательном процессе полимеризации, включающем по меньшей мере два реактора полимеризации (R1) и (R2), при этом в первом реакторе полимеризации (R1) получают первую полимерную фракцию (a1), которую затем перемещают во второй реактор полимеризации (R2). Во втором реакторе полимеризации (R2) затем получают вторую полимерную фракцию (а2) в присутствии первой полимерной фракции(a1).

Процессы полимеризации, которые пригодны для получения компонента (А), обычно включают по меньшей мере две стадии полимеризации, и каждая стадия может быть осуществлена в растворе, в суспензии, в псевдоожиженном слое, в массе или в газовой фазе.

Предпочтительным многоступенчатым процессом для получения компонента (В) является «петлевой-газофазный» процесс, разработанный Borealis (известный как технология BORSTAR®), который описан, например, в патентной литературе, такой как ЕР 0887379 Al, WO 92/12182 Al, WO 2004/000899 Al, WO 2004/111095 Al, WO 99/24478 Al, WO 99/24479 А1 или WO 00/68315 А1. Другим подходящим суспензионно-газофазным процессом является процесс Spheripol® Basell.

Предпочтительная система сокатализатора для получения компонента (А) включает борсодержащий сокатализатор, такой как боратный сокатализатор, и алюмоксановый сокатализатор. Еще более предпочтительно катализатор нанесен на носитель из диоксида кремния.

Как правило, каталитическая система, используемая в данном изобретении, может быть получена так, как описано в WO 2018/122134 А1. Катализатор можно использовать в нанесенной или ненанесенной форме, предпочтительно в нанесенной форме.

Компонент (В)

Полимерная композиция согласно данному изобретению содержит в качестве компонента (В) от 5,0 до 30,0 масс. % ПЭНП в расчете на общую массу полимерной композиции; при этом указанный ПЭНП имеет плотность, определяемую в соответствии с ISO 1183, от 915 до 922 кг/м3; и ПТР2 (190°С, 2,16 кг), определяемый в соответствии с ISO 1133, от 0,9 до 20,0 г/10 мин.

Предпочтительные воплощения компонента (В) обсуждаются ниже.

Согласно одному предпочтительному воплощению изобретения компонент (В) имеет ПТР2 (190°С, 2,16 кг), определяемый согласно ISO 1133, от 2,0 до 15,0 г/10 мин, предпочтительно от 4,0 до 12,0 г/10 мин, более предпочтительно от 6,5 до 10,0 г/10 мин и еще более предпочтительно от 6,5 до 8,0 г/10 мин.

Другое предпочтительное воплощение согласно изобретению предусматривает, что компонент (В) имеет плотность, определяемую согласно ISO 1183, от 916 до 922 кг/м3, предпочтительно от 917 до 921 кг/м3 и более предпочтительно составляет 920 кг/м3.

В другом предпочтительном воплощении изобретения компонент (В) имеет содержание растворимых в гексане веществ, определяемое на литой пленке толщиной 100 мкм согласно FDA 177.1520, от 0 до 10,0 масс. %, предпочтительно от 0 до 5,0 масс. % и более предпочтительно от 0 до 1,0 масс. % в расчете на общую массу компонента В).

Еще одно предпочтительное воплощение данного изобретения предусматривает, что компонент (В) имеет температуру плавления, определяемую дифференциальной сканирующей калориметрией согласно ISO 11357-3, от 90 до 120°С, предпочтительно от 95 до 115°С, более предпочтительно от 100 до 115°С и еще более предпочтительно от 107 до 110°С.

Еще в одном предпочтительном воплощении изобретения содержание компонента (В) в полимерной композиции находится от 6 до 25 масс. %, предпочтительно от 7 до 15 масс. % и более предпочтительно от 8 до 12 масс. % в расчете на общую массу полимерной композиции.

Предпочтительные материалы для компонента (В), в частности, продаются Borealis AG (Австрия) под торговыми наименованиями СА8200 и СА9150.

Добавки

Полимерная композиция согласно изобретению может также содержать добавки.

Согласно предпочтительному воплощению данного изобретения полимерная композиция содержит по меньшей мере одну добавку, предпочтительно выбранную из группы, состоящей из скользящих добавок, поглотителей кислот, УФ-стабилизаторов, пигментов, антиоксидантов, дополнительных носителей, нуклеирующих агентов и их смесей, при этом эти добавки предпочтительно присутствуют в количестве 0,1-5,0 масс. % и более предпочтительно в количестве 0,1-4,0 масс. % в расчете на общую массу полимерной композиции.

Примерами антиоксидантов, которые можно использовать, являются стерически затрудненные фенолы (такие как CAS No. 6683-19-8, также продаваемые как Irganox 1010 FF™ от BASF), антиоксиданты на основе фосфора (такие как CAS No. 31570-04-4, также продаваемые как Hostanox PAR 24 (FF)™ от Clariant или Irgafos 168 (FF)TM от BASF), антиоксиданты на основе серы (такие как CAS No. 693-36-7, продается как Irganox PS-802 FL™ от BASF), антиоксиданты на основе азота (такие как 4,4'-бис(1,1'-диметилбензил)дифениламин) или смеси антиоксидантов.

УФ-стабилизаторы, которые можно использовать в полимерных композициях согласно данному изобретению, представляют собой, например, бис-(2,2,6,6-тетраметил-4-пиперидил)-себацинат (CAS-No.52829-07-9, Tinuvin 770); 2-гидрокси-4-н-октокси-бензофенон (CAS-No. 1843-05-6, Chimassorb 81).

Нуклеирующими агентами, которые можно использовать в полимерных композициях согласно данному изобретению, являются, например, бензоат натрия (CAS No. 532-32-1) или 1,3:2,4-бис(3,4-диметилбензилиден)сорбит (CAS 135861-56-2, Millad 3988).

Полимерная композиция

Ниже обсуждаются предпочтительные воплощения полимерной композиции согласно изобретению.

Другое предпочтительное воплощение изобретения предусматривает, что содержание компонента (А) в полимерной композиции составляет от 75 до 94 масс. %, предпочтительно от 85 до 93 масс. % и более предпочтительно от 88 до 92 масс. % в расчете на общую массу полимерной композиции и/или содержание компонента (В) в полимерной композиции составляет от 6 до 25 масс. %, предпочтительно от 7 до 15 масс. % и более предпочтительно от 8 до 12 масс. % в расчете на общую массу полимерной композиции.

Предпочтительная полимерная композиция согласно изобретению содержит и предпочтительно состоит из следующих компонентов:

A) от 65,0 до 94,9 масс. % и предпочтительно от 84,0 до 92,75 масс. % в расчете на общую массу полимерной композиции С2С3 статистического сополимера; при этом указанный С2С3 статистический сополимер имеет

• температуру плавления от 110 до 140°С и предпочтительно от 128 до 135°С, определяемую дифференциальной сканирующей калориметрией согласно ISO 11357-3;

• ПТР2 (230°С, 2,16 кг), определяемый в соответствии с ISO 1133, от 0,5 до 4,0 г/10 мин и предпочтительно от 1,0 до 2,0 г/10 мин; и

• общее содержание С2 от 1 до 10 масс. % и предпочтительно от 2,5 до 5,5 масс. % в расчете на общую массу С2С3 статистического сополимера;

B) от 5,0 до 30,0 масс. % и предпочтительно от 7 до 15 масс. % ПЭНП в расчете на общую массу полимерной композиции; где указанный ПЭНП имеет

• плотность, определяемую в соответствии с ISO 1183, от 915 до 922 кг/м3 и предпочтительно в диапазоне от 917 до 921 кг/м3; и

• ПТР2 (190°С, 2,16 кг), определяемый в соответствии с ISO 1133, от 0,9 до 20,0 г/10 мин, предпочтительно от 6,5 до 10,0 г/10 мин;

C) от 0,1 до 5,0 масс. % и предпочтительно от 0,25 до 1,0 масс. %, в расчете на общую массу полимерной композиции, добавок, предпочтительно выбранных из группы, состоящей из скользящих добавок, поглотителей кислот, УФ-стабилизаторов, пигментов, антиоксидантов, дополнительных носителей, нуклеирующих агентов и их смесей;

при условии, что массовые доли компонентов (А), (В) и (С) составляют в сумме 100 масс. %.

Пленка, полученная экструзией с раздувом

Изобретение также относится к пленкам, полученным экструзией с раздувом, содержащим полимерную композицию в соответствии с изобретением или состоящим из нее.

Ниже обсуждаются предпочтительные воплощения полученной экструзией с раздувом пленки согласно изобретению.

Согласно одному предпочтительному воплощению изобретения, полученная экструзией с раздувом пленка имеет температуру начала сваривания, определяемую на полученной экструзией с раздувом пленке, имеющей толщину 50 мкм, от 80°С до ниже 120°С, предпочтительно от 90°С до 110°С и более предпочтительно от 98°С до 105°С.

В другом предпочтительном воплощении температура кристаллизации (Ткр), определяемая на полученной экструзией с раздувом пленке, имеющей толщину 50 мкм, измеренная дифференциальной сканирующей калориметрией согласно ISO 11357-3, составляет от 80 до 95°С и предпочтительно от 85 до 90°С.

Еще одно предпочтительное воплощение изобретения предусматривает, что полученная экструзией с раздувом пленка имеет две температуры плавления, причем первая температура плавления, определяемая дифференциальной сканирующей калориметрией согласно ISO 11357-3, составляет от 110 до 130°С, предпочтительно от 115 до 125°С и более предпочтительно от 119 до 121°С, а вторая температура плавления, определяемая дифференциальной сканирующей калориметрией согласно ISO 11357-3, составляет от 100 до 115°С, предпочтительно от 103 до П2°С и более предпочтительно от 106 до 108°С.

Согласно другому предпочтительному воплощению изобретения полученная экструзией с раздувом пленка имеет модуль упругости при растяжении, определяемый согласно ISO 527-3 при 23°С на полученной экструзией с раздувом пленке толщиной 50 мкм в направлении обработки, а также в поперечном направлении, от 200 до 1000 МПа, предпочтительно от 300 до 700 МПа и более предпочтительно от 500 до 600 МПа.

В другом предпочтительном воплощении изобретения полученная экструзией с раздувом пленка обладает ударной вязкостью, определяемой в соответствии с ASTM D1709, метод А на полученной экструзией с раздувом пленке толщиной 50 мкм, от 20 до 2000 г, предпочтительно от 40 до 1000 г, более предпочтительно от 45 до 500 г, еще более предпочтительно от 50 до 300 г и еще более предпочтительно от 55 до 80 г.

Еще одно предпочтительное воплощение изобретения предусматривает, что полученная экструзией с раздувом пленка имеет прочность на раздир по Элмендорфу, определяемую в соответствии с ISO 6383/2, измеренную в направлении обработки, от 1,0 Н/мм до 50,0 Н/мм, предпочтительно от 4,0 до 20,0 Н/мм и более предпочтительно от 6,0 до 10,0 Н/мм.

Согласно еще одному предпочтительному воплощению в соответствии с изобретением, полученная экструзией с раздувом пленка имеет прочность на раздир по Элмендорфу, определяемую в соответствии с ISO 6383/2, измеренную в поперечном направлении (TD), в диапазоне от 5,0 Н/мм до 100,0 Н/мм, предпочтительно в диапазоне от 10,0 до 40,0 Н/мм и более предпочтительно в диапазоне от 15,0 до 25,0 Н/мм.

Еще одно предпочтительное воплощение изобретения предусматривает, что полученная экструзией с раздувом пленка имеет мутность, определяемую согласно ASTM D1003-00 на полученной экструзией с раздувом пленке толщиной 50 мкм, ниже 4,2%, предпочтительно от 0,1 до 4,0% и более предпочтительно от 0,5 до 3,3%.

Для изготовления полученной экструзией с раздувом пленки расплав полимерной композиции согласно изобретению экструдируют через кольцевую фильеру и раздувают в трубчатую пленку, формируя пузырь, который схлопывается между прижимными роликами после затвердевания. Экструзия с раздувом может быть предпочтительно выполнена при температуре от 160 до 240°С с использованием охлаждения водой или предпочтительно путем продувки газа (обычно воздуха) при температуре от 10 до 50°С для обеспечения высоты линии застывания от 0,5 до 8 раз больше диаметра матрицы. Коэффициент раздува обычно должен составлять от 1,5 до 4, например, от 2 до 4, предпочтительно от 2,5 до 3,5.

Гибкие упаковочные системы

Изобретение также относится к гибким упаковочным системам, выбранным из мешков или пакетов для пищевой и фармацевтической упаковки, содержащей полученную экструзией с раздувом пленку в соответствии с изобретением.

Далее изобретение будет описано со ссылкой на следующие не ограничивающие примеры.

Экспериментальная часть

А. Методы измерения

Следующие определения терминов и способов определения применимы к приведенному выше общему описанию изобретения, а также к приведенным ниже примерам, если не определено иное.

Показатель текучести расплава

Показатель текучести расплава (ПТР) определяют в соответствии с ISO 1133 - Determination of the melt mass-flow rate (MFR) and melt volume-flow rate (MVR) of thermoplastics - Part 1: Standard method и указывают в г/10 мин. ПТР является показателем текучести и, следовательно, технологичности полимера. Чем выше текучесть расплава, тем ниже вязкость полимера. ПТР2 полиэтилена определяют при температуре 190°С и нагрузке 2,16 кг. ПТР2 полипропилена определяют при температуре 230°С и нагрузке 2,16 кг.

Определение содержания С2 и СЗ в компоненте А) с помощью ЯМР

Количественную спектроскопию ядерно-магнитного резонанса (ЯМР) дополнительно использовали для количественной оценки содержания сомономеров и распределения последовательностей сомономеров в полимерах. Количественные ЯМР-спектры 13С{1Н} регистрировали в растворенном виде с помощью ЯМР спектрометра Bruker Advance III 400, работающего на частоте 400,15 и 100,62 МГц для 1H и 13С, соответственно. Все спектры регистрировали с использованием оптимизированного для 13С удлиненного 10 мм температурного зонда при 125°С с использованием газообразного азота для всей пневматической системы. Примерно 200 мг материала было растворено в 3 мл 1,2-тетрахлорэтана-d2 (ТХЭ-d2) вместе с ацетилацетонатом хрома(III) (Cr(асас)3), с получением 65 мМ раствора релаксационного агента в растворителе (Singh, G., Kothari, A., Gupta, V., Polymer Testing 28 5 (2009), 475). Для обеспечения гомогенного раствора, после первоначального приготовления образца в тепловом блоке, ампулу ЯМР дополнительно нагревали в ротационной печи в течение по меньшей мере 1 часа. После введения в магнит ампулу вращали со скоростью 10 Гц. Эта установка была выбрана в первую очередь для высокого разрешения и количественно была необходима для точной количественной оценки содержания этилена. Применяли стандартное одноимпульсное возбуждение без NOE (ядерного эффекта Оверхаузера), используя оптимизированный угол при вершине, 1 с задержку рециркуляции и двухуровневую схему развязки WALTZ16 (Zhou, Z., Kuemmerle, R., Qiu, X., Redwine, D., Cong, R., Taha, A., Baugh, D. Winniford, В., J. Mag. Reson. 187 (2007) 225; Busico, V., Carbonniere, P., Cipullo, R., Pellecchia, R., Severn, J., Talarico, G., Macromol. Rapid Commun. 2007, 28, 1128). В общей сложности в спектре было получено 6144 (6 k) переходов.

Количественные спектры 13С{1Н}

ЯМР были обработаны, интегрированы, и соответствующие количественные свойства определены из интегралов с помощью собственных компьютерных программ. Все химические сдвиги были косвенно отнесены к центральной метиленовой группе этиленового блока (ЕЕЕ) при 30,00 м.д. с использованием химического сдвига растворителя. Такой подход позволил получить сопоставимые отнесения даже в тех случае, если это структурное звено отсутствовало. Наблюдались характерные сигналы, соответствующие внедрению этилена (Cheng, Н.N., Macromolecules 17(1984), 1950).

При наличии наблюдаемых характерных сигналов, соответствующих 2,1-эритро-региодефектам (как описано в L. Resconi, L. Cavallo, A. Fait, F. Piemontesi, Chem. Rev. 2000, 100 (4), 1253, в Cheng, H.N., Macromolecules 1984, 17, 1950, и в W-J. Wang и S. Zhu, Macromolecules 2000, 33 1157) требовалась коррекция с учетом влияния региодефектов на определяемые свойства. Характерных сигналов, соответствующих другим типам региодефектов, не наблюдалось.

Долю сомономера количественно определяли с использованием метода Wang et. al. (Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157) путем интегрирования множества сигналов по всей спектральной области в спектрах 13С{1H}. Этот метод был выбран ввиду его надежности и способности учитывать наличие региодефектов, когда это необходимо. Области интегрирования были слегка скорректированы, чтобы увеличить применимость во всем интервале обнаружения содержания сомономера.

Для систем, где наблюдали только изолированный этилен в последовательностях РРЕРР, метод Wang et al. был модифицирован для уменьшения влияния ненулевых интегралов для участков, которые, как известно, не присутствуют. Такой подход снизил завышенную оценку содержания этилена для таких систем и был достигнут путем сокращения числа участков, используемых для определения абсолютного содержания этилена, до следующего:

Е=0,5(Sββ+Sβγ+Sβδ+0,5(Sαβ+Sαγ))

Благодаря использованию этого набора участков соответствующим интегральным уравнением становится:

Е=0,5(IH+IG+0,5(IC+ID))

при использовании тех же обозначений, которые используются в статье Wang et al. (Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157). Уравнения, используемые для оценки абсолютного содержания пропилена, не были модифицированы.

Молярный процент внедрения сомономера рассчитывали из молярной доли:

Е (мол.%)=100*fE

Массовый процент внедрения сомономера рассчитывали из молярной доли:

Е (масс. %)=100*(fE*28,06)/((fE*28,06)+((1-fE)*42,08))

Распределение последовательности сомономеров на уровне триады было определено с помощью метода анализа Kakugo et al. (Kakugo, M., Naito, Y., Mizunuma, K., Miyatake, T. Macromolecules 15 (1982) 1150). Этот метод был выбран ввиду его надежности, и области интегрирования были немного скорректированы, чтобы увеличить применимость к более широкому диапазону содержания сомономеров.

Вещества, растворимые в холодном ксилоле (РХК)

Содержание растворимых в холодном ксилоле (РХК) веществ, как определено и описано в данном изобретении, определяли в соответствии с ISO 16152 следующим образом: 2,0 г полимера растворяли в 250 мл п-ксилола при 135°С при перемешивании. Через 30 минут раствору давали остыть в течение 15 минут при температуре окружающей среды, а затем давали отстояться в течение 30 минут при 25+/-0,5°С. Раствор фильтровали через фильтровальную бумагу в две колбы по 100 мл. Раствор из первого сосуда объемом 100 мл выпаривали в потоке азота, и остаток сушили под вакуумом при 90°С до достижения постоянной массы. Затем содержание растворимых в холодном ксилоле веществ (в процентах) можно определить следующим образом:

РХК%=(100*m*V0)/(m0*v); m0=исходное количество полимера (г); m=масса остатка (г); V0=начальный объем (мл); v=объем анализируемого образца (мл).

Температура плавления Тпл, температура кристаллизации Ткр и энтальпия плавления Нпл

Температуру плавления определяли с помощью дифференциальной сканирующей калориметрии (ДСК) прибором ТА Instrument Q2000 на образцах от 5 до 7 мг. ДСК работает в соответствии с ISO 11357 / часть 3 / метод С2 в цикле нагревание / охлаждение / нагревание со скоростью сканирования 10°С/мин в диапазоне температур от -30 до +225°С. Температуру кристаллизации (Ткр) определяют на стадии охлаждения, в то время как температуру плавления (Тпл) и энтальпию плавления (Нпл) определяют на второй стадии нагревания. Для расчета энтальпии плавления в качестве нижнего предела интегрирования используют 50°С.Температуры плавления и кристаллизации принимали за пики эндотерм и экзотерм.

Температура стеклования Tст

Температуру стеклования Тст измеряли с помощью ДСК в соответствии с ISO 11357/часть 2.

Плотность

Плотность материалов измеряли в соответствии с ISO 1183-1. Все свойства пленки (кроме содержания растворимых в гексане веществ) определяли на однослойных пленках, полученных экструзией с раздувом, толщиной 50 мкм, изготовленных на линии раздувной пленки Коллина. Эта линия имеет диаметр винта 30 миллиметров (мм), L/D 30, диаметр матрицы 60 мм, зазор матрицы 1,5 мм и охлаждающее кольцо с двумя выступами. Образцы пленки производили при 210°С со средней толщиной 50 мкм, с коэффициентом раздува 2,5 и производительностью примерно 8 кг в час (кг/ч).

Содержание растворимых в гексане веществ в компоненте (А) 1 г полимерной литой пленки толщиной 100 мкм (температура холодного валика при производстве пленки =40°С) добавляли к 400 мл гексана при 50°С в течение 2 часов при перемешивании конденсируемым охладителем. Через 2 часа смесь сразу же фильтруют на фильтровальной бумаге №41. Осадок собирают в алюминиевом приемнике, а остаточный гексан выпаривают на паровой бане в потоке N2. Количество растворимых в гексане веществ определяют по формуле

((масса образца+масса тигля)-(масса тигля))/(масса образца)⋅100.

Температура начала сваривания (ТНС); (температура конца сваривания (ТКГ), диапазон сваривания)

Диапазон температур сваривания представляет собой диапазон температур, в котором пленки могут быть сварены в соответствии с условиями, приведенными ниже. Нижним пределом (температура начала термического сваривания (ТНС)) является температура сваривания, при которой достигается прочность сварки >5 Н. Верхний предел (температура конца сваривания (ТКС)) достигается, когда пленки прилипают к сварочному устройству.

Диапазон сваривания определяли на универсальной машине для пайки J&B Туре 3000 на пленке толщиной 50 мкм со следующими дополнительными параметрами:

Ширина образца: 25,4 мм

Давление при сваривании: 0,1 Н/мм2

Время сваривания: 0,1 с

Время охлаждения: 99 с

Скорость отслаивания: 10 мм/с

Начальная температура: 80°С

Конечная температура: 150°С

Приращения: 10°С.

Образец сваривают внутренними сторонами друг к другу при каждой температуре сварочного бруска, и определяют прочность (силу) сварки на каждой стадии. Определяют температуру, при которой прочность сварки достигает 5 Н.

Модуль упругости при растяжении Модуль упругости при растяжении в направлении обработки и поперечном направлении определяют в соответствии с ISO 527-3 при 23°С на пленках, полученных экструзией с раздувом, толщиной 50 мкм, изготовленных на однослойной литьевой пленочной линии с температурой расплава 220°С и температурой холодного валка 20°С, толщиной 50 мкм, полученной, как указано ниже. Испытания проводили при скорости поперечной головки 1 мм/мин.

Ударная вязкость при падении дротика (УВПД) УВПД измеряли с использованием ASTM D1709, метод A (Alternative Testing Technique) на образцах пленки. Дротик с полусферической головкой диаметром 38 мм сбрасывали с высоты 0,66 м на пленку, зажатую над отверстием. Испытывали последовательные наборы из двадцати образцов. Для каждого набора использовали одинаковую массу, и массу увеличивали (или уменьшали) от набора к набору с равными приращениями. Рассчитывают и регистрируют массу, приводящую к разрыву 50% образцов.

Прочность на раздир

Прочность на раздир (определяемая как раздир по Элмендорфу (N)): Применяют как для измерения в направлении обработки (НО), так и в поперечном направлении (ПН). Прочность на раздир измеряли по методу ISO 6383/2. Силу, необходимую для распространения раздира по образцу пленки, измеряли с помощью маятникового устройства. Маятник качается под действием силы тяжести по дуге, отрывая образец от предварительно вырезанной щели. Образец пленки фиксировали с одной стороны маятником, а с другой стороны неподвижным зажимом. Сопротивление разрыву представляет собой силу, необходимую для разрыва образца. Затем рассчитывали относительное сопротивление раздиру (Н/мм) путем деления сопротивления раздиру на толщину пленки.

Мутность

Мутность определяли в соответствии с ASTM D1003-00 на пленках, раздуваемых, как описано ниже, толщиной 50 мкм.

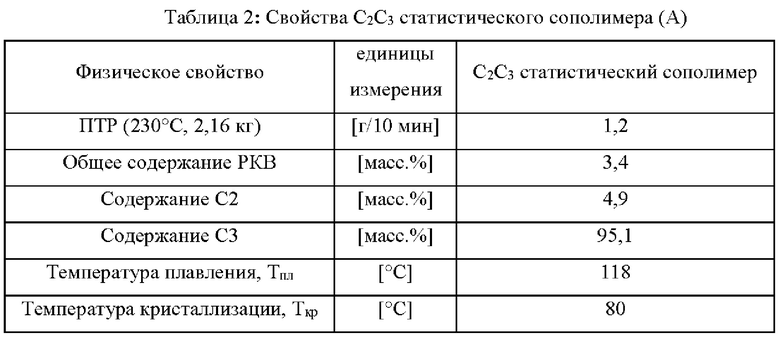

В. Используемые материалы С2С3 статистический сополимер (компонент А)) В демонстрационном примере согласно изобретению IE1 и в сравнительных примерах СЕ1 и СЕ2 использовали С2С3 статистический сополимер (А), приготовленный следующим образом.

Катализатор, используемый в процессах полимеризации для получения С2С3 статистического сополимера (А), получали следующим образом:

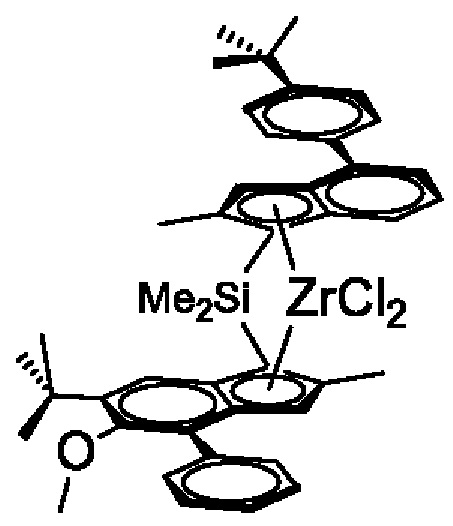

Металлоцен (МС1) (рац-анти-диметилсиландиил(2-метил-4-фенил-5-метокси-6-трет- бутил- инденил)(2-метил-4-(4-трет-бутилфенил)инденил)цирконий дихлорид)

синтезировали в соответствии с процедурой, описанной в WO 2013/007650 A1, Е2.

Получение МАО на носителе из диоксида кремния Стальной реактор, снабженный механической мешалкой и фильтрующей сеткой, промывали азотом, и устанавливали температуру реактора на уровне 20°С. Затем из подающего барабана добавляли диоксид кремния марки DM-L-303 от AGC Si-Tech Со, предварительно прокаленный при 600°С (7,4 кг), с последующей тщательной опрессовкой и разгерметизацией азотом с использованием ручных клапанов. Затем добавляли толуол (32 кг). Смесь перемешивали в течение 15 мин. Далее 30 масс. % раствор МАО в толуоле (17,5 кг) от Lanxess добавляли через линию подачи в верхнюю часть реактора в течение 70 мин. Затем реакционную смесь нагревали до 90°С и перемешивали при 90°С в течение дополнительных двух часов. Суспензии давали отстояться, и отфильтровывали остаточную жидкость. Обработанный МАО носитель дважды промывали толуолом (32 кг) при 90°С с последующим осаждением и фильтрацией. Реактор охлаждали до 60°С, и твердое вещество промывали гептаном (32,2 кг). Наконец, обработанный МАО SiO2 сушили при 60° в потоке азота в течение 2 часов, а затем в течение 5 часов в вакууме (-0,5 бар избыт., -50 кПа избыт.) при перемешивании. Обработанный МАО носитель собирали в виде сыпучего белого порошка, в котором обнаружено содержание 12,6% Al по массе.

Получение каталитической системы В стальной реактор в атмосфере азота добавляли 30 масс. % МАО в толуоле (2,2 кг) через бюретку при 20°С. Затем добавляли при перемешивании толуол (7 кг). Металлоцен МС1 (286 г) добавляли из металлического баллона с последующей промывкой 1 кг толуола. Смесь перемешивали в течение 60 минут при 20°С. Затем из металлического баллона добавляли тритилтетракис(пентафторфенил)борат (336 г) с последующей промывкой 1 кг толуола. Смесь перемешивали в течение 1 ч при комнатной температуре. Полученный раствор добавляли в течение 1 часа к перемешиваемому осадку МАО - носителя из диоксид кремния, приготовленному, как описано выше. Осадок оставляли отстаиваться в течение 12 часов с последующей сушкой в потоке N2 при 60°С в течение 2 ч и дополнительно в течение 5 ч под вакуумом (-0,5 бар избыт., -50 кПа избыт.) при перемешивании. Высушенный катализатор отбирали в виде розового сыпучего порошка, содержащего 13,9 масс. % Al и 0,26 масс. % Zr.

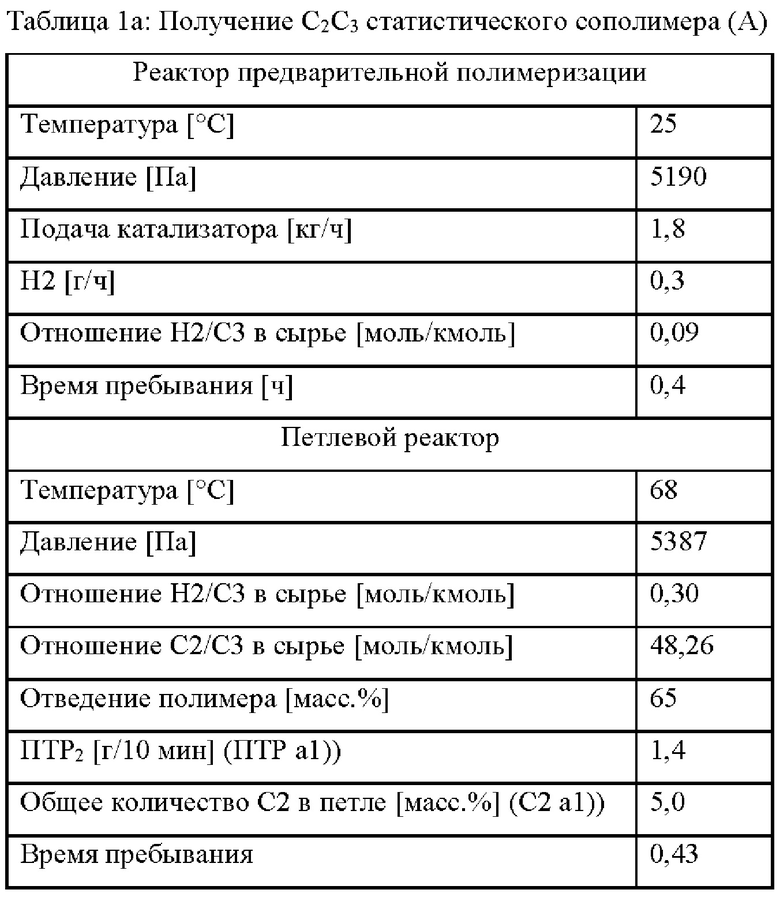

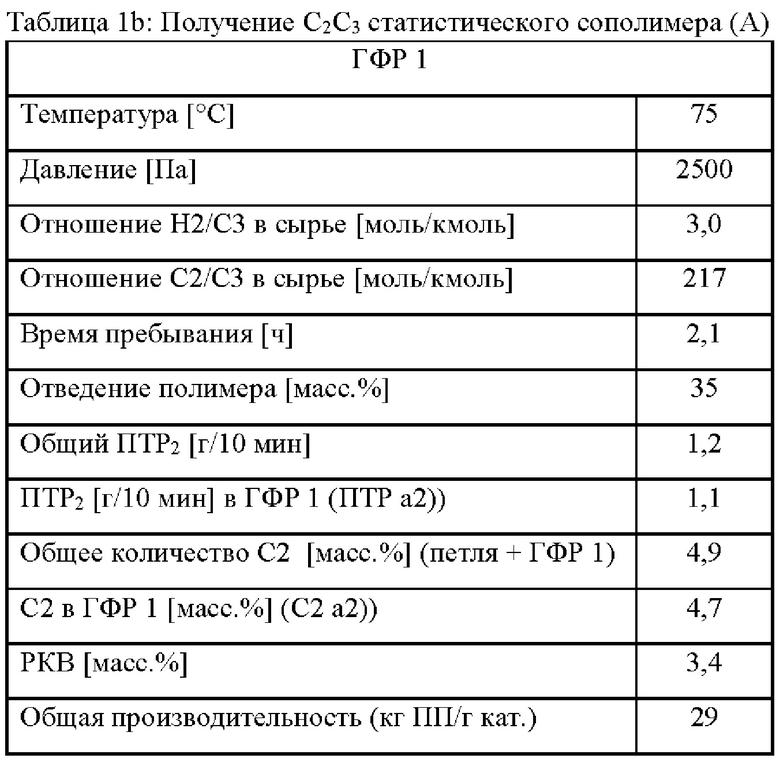

Полимеризацию для получения С2С3 статистического сополимера (А) проводили на пилотной установке Borstar с 2-х реакторной системой (петлевой - газофазный реактор (ГФР 1)). В таблице 1 приведены условия полимеризации для С2С3 статистического сополимера (А).

Полимерный порошок компаундировали в двухшнековом экструдере с вращением в одном направлении Coperion ZSK 57 при 220°С с 0,1 масс. % антиоксиданта (Irgafos 168FF, CAS No. 6683-19-4), 0,1 масс. % стерически затрудненного фенола (Irganox 1010FF, CAS No6683-19-8) и 0,05 масс. % стеарата Са (масс. % относится к общей массе полимерного порошка).

Компонент (В)

СА8200: СА8200 представляет собой полиэтилен низкой плотности (ПЭНП), полученный в автоклавном процессе высокого давления, имеющий показатель текучести расплава (190°С/2,16 кг) 7,5 г/10 мин, температуру плавления (определяемую ДСК в соответствии с ISO 11357/03) 108°С, плотность 920 кг/м3 (определенную в соответствии с ISO 1183), и выпускается Borealis AG, Австрия.

Другие компоненты

FT5230: FT5320 представляет собой полиэтилен низкой плотности, коммерчески доступный от Borealis AG, Австрия. Он имеет плотность 923 кг/м3 (определяемый в соответствии с ISO 1183), показатель текучести расплава (190°С/2,16 кг) 0,75 г/10 мин и температуру плавления (определяемую ДСК в соответствии с ISO 11357/03) 112°С.

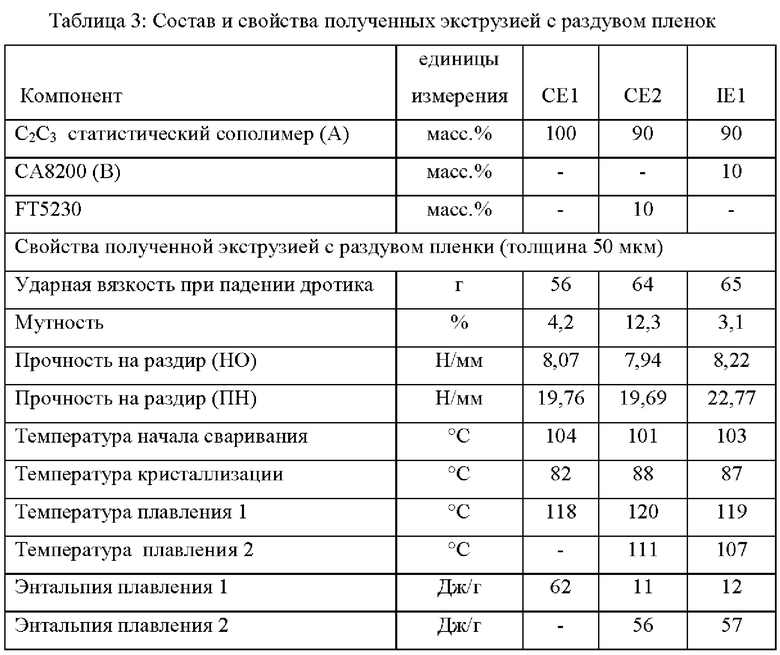

С. Производство пленок экструзией с раздувом Смешивание компонентов проводили в лабораторной раздувной пленочной машине Collin 30, и получали 50 мкм однослойную экструдированную с раздувом пленку на той же линии (отношение раздува (BUR)=1:2,5). Перед смешиванием компоненты предварительно перемешивали в интенсивном смесителе. В таблице 3 показаны полимерные композиции согласно сравнительным примерам СЕ1 и СЕ2 и примеру согласно изобретению IE1 и параметры пленки.

D. Обсуждение результатов

Как можно понять из таблицы 3, добавление специфического ПЭНП согласно изобретению (компонент (В)) к компоненту (А) позволяет улучшить оптические свойства, особенно мутность, экструдированной с раздувом пленки (см. сравнение СЕ1 и IE1) без ухудшения механических свойств экструдированной с раздувом пленки. СЕ2 демонстрирует, что добавление ПЭНП вне объема охраны изобретения (FT5230) приводит к получению пленки с плохими оптическими свойствами, особенно со значительно увеличенной мутностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полученные экструзией с раздувом пленки с улучшенным профилем свойств | 2021 |

|

RU2802286C1 |

| Композиция на основе CC статистического сополимера | 2019 |

|

RU2760841C1 |

| CC статистический сополимер | 2020 |

|

RU2810068C2 |

| Многослойная пленка с улучшенными свойствами | 2021 |

|

RU2805350C1 |

| ИЗДЕЛИЕ НА ОСНОВЕ ПОЛИПРОПИЛЕНА С ПОВЫШЕННЫМ СОХРАНЕНИЕМ ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ | 2021 |

|

RU2819623C1 |

| ГЕТЕРОФАЗНЫЙ ПОЛИПРОПИЛЕН СО СТАТИСТИЧЕСКИМ СОПОЛИМЕРОМ ПРОПИЛЕНА И ГЕКСЕНА В КАЧЕСТВЕ МАТРИЦЫ | 2019 |

|

RU2759852C1 |

| Композиция пропиленового сополимера с превосходными оптическими и механическими свойствами | 2019 |

|

RU2775266C1 |

| Полиолефиновая композиция с улучшенной ударной прочностью и устойчивостью к побелению | 2019 |

|

RU2782633C1 |

| Полипропиленовые пленки с улучшенными оптическими и механическими свойствами | 2015 |

|

RU2705056C2 |

| Армированная волокном полипропиленовая композиция | 2022 |

|

RU2824348C1 |

Группа изобретений относится к полученной экструзией с раздувом пленке, включающей полимерную композицию, и гибкой упаковочной системе, выбранной из мешков или пакетов для пищевой и фармацевтической упаковки, включающей такую полученную экструзией с раздувом пленку. Полученная экструзией с раздувом пленка включает полимерную композицию, состоящую из: А) от 70,0 до 95,0 масс.% в расчете на общую массу полимерной композиции С2С3 статистического сополимера, при этом указанный С2С3 статистический сополимер имеет температуру плавления от 110 до 140°С, определяемую дифференциальной сканирующей калориметрией согласно ISO 11357-3, показатель текучести расплава ПТР2 при 230°C, 2,16 кг, определяемый согласно ISO 1133, от 0,5 до 4,0 г/10 мин, и общее содержание С2 от 1 до 10 масс.% в расчете на общую массу С2С3 статистического сополимера, В) от 5,0 до 30,0 масс.% ПЭНП в расчете на общую массу полимерной композиции; причем указанный ПЭНП имеет плотность, определяемую согласно ISO 1183, от 915 до 922 кг/м3 и ПТР2 при 190°C, 2,16 кг, определяемый согласно ISO 1133, от 0,9 до 20,0 г/10 мин, и возможно С) добавки, при условии, что массовые доли компонентов (А) и (В) и добавок, если они присутствуют, составляют в сумме 100 масс.%. Также описана гибкая упаковочная система, выбранная из мешков или пакетов для пищевой и фармацевтической упаковки, включающей полученную экструзией с раздувом пленку. Технический результат – обеспечение полученной экструзией с раздувом пленки, обладающей улучшенными оптическими свойствами, особенно низкой мутностью, и в то же время демонстрирующей хорошие механические и герметизирующие свойства. 2 н. и 10 з.п. ф-лы, 4 табл., 3 пр.

1. Полученная экструзией с раздувом пленка, включающая полимерную композицию, состоящую из:

A) от 70,0 до 95,0 масс.% в расчете на общую массу полимерной композиции С2С3 статистического сополимера, при этом указанный С2С3 статистический сополимер имеет

• температуру плавления от 110 до 140°С, определяемую дифференциальной сканирующей калориметрией согласно ISO 11357-3;

• показатель текучести расплава ПТР2 при 230°C, 2,16 кг, определяемый согласно ISO 1133, от 0,5 до 4,0 г/10 мин, и

• общее содержание С2 от 1 до 10 масс.% в расчете на общую массу С2С3 статистического сополимера,

B) от 5,0 до 30,0 масс.% ПЭНП в расчете на общую массу полимерной композиции; причем указанный ПЭНП имеет

• плотность, определяемую согласно ISO 1183, от 915 до 922 кг/м3; и

• ПТР2 при 190°C, 2,16 кг, определяемый согласно ISO 1133, от 0,9 до 20,0 г/10 мин, и возможно

С) добавки,

при условии, что массовые доли компонентов (А) и (В) и добавок, если они присутствуют, составляют в сумме 100 масс.%.

2. Полученная экструзией с раздувом пленка, включающая полимерную композицию по п.1, отличающаяся тем, что

компонент (А) состоит из

a1) от 50,0 до 85,0 масс.% полимерной фракции, имеющей

i) содержание С2 от 2,0 до менее 5,5 масс.%, предпочтительно от 2,0 до 5,49 масс.%, и

ii) показатель текучести расплава ПТР2 при 230°C, 2,16 кг, определяемый согласно ISO 1133, от 0,5 до 5,0 г/10 мин; и

a2) от 15,0 до 50,0 масс.% полимерной фракции, имеющей

i) содержание С2 от 5,5 до 10,0 масс.% и

ii) показатель текучести расплава ПТР2 при 230°C/2,16 кг, измеренный согласно ISO 1133, от 0,1 до 3,0 г/10 мин;

при этом показатель текучести расплава ПТР2 при 230°C/2,16 кг полимерной фракции a2) ниже, чем ПТР2 при 230°C/2,16 кг полимерной фракции a1), и при этом

компонент (А) предпочтительно имеет

• температуру плавления от 115 до 138°С, предпочтительно от 120 до 136°С и более предпочтительно от 128 до 135°С, определяемую дифференциальной сканирующей калориметрией согласно ISO 11357-3, и/или

• общее содержание С2 от 1,5 до 8,0 масс.%, предпочтительно от 2,0 до 7,0 масс.% и более предпочтительно от 2,5 до 5,5 масс.% в расчете на общую массу компонента (А), и/или

• показатель текучести расплава ПТР2 при 230°C/2,16 кг, измеренный согласно ISO 1133, от 0,7 до 3,5 г/10 мин, предпочтительно от 0,8 до 2,5 г/10 мин и более предпочтительно от 1,0 до 2,0 г/10 мин.

3. Полученная экструзией с раздувом пленка, включающая полимерную композицию по п.1 или 2, отличающаяся тем, что

компонент (А) имеет

• содержание растворимых в ксилоле веществ (РКВ), определяемое согласно ISO 16152, 1-е издание, 25°C, в расчете на общую массу компонента (A) от 0,5 до 15,0 масс.%, предпочтительно от 1,0 до 10,0 масс.% и более предпочтительно от 2,5 до 4,5 масс.%, и/или

• содержание звеньев, полученных из сомономеров, отличных от этилена и пропилена, ниже 7 масс.%, предпочтительно от 0 до 3 масс.% в расчете на общую массу компонента (А), более предпочтительно от 0,1 до 3 масс.%, и еще более предпочтительно компонент (А) состоит из звеньев, полученных из этилена и пропилена, и/или

• температуру стеклования от -20 до 0°С и предпочтительно от -10 до -1°С, определяемую дифференциальной сканирующей калориметрией согласно ISO 11357-2.

4. Полученная экструзией с раздувом пленка, включающая полимерную композицию по любому из предшествующих пунктов, отличающаяся тем, что

компонент (А) получен в присутствии металлоценового катализатора, предпочтительно указанный металлоценовый катализатор включает

i) комплекс формулы (I):

где M представляет собой цирконий или гафний;

каждый X представляет собой сигма-лиганд;

L представляет собой двухвалентный мостик, выбранный из -R'2C-, -R'2C-CR'2-, -R'2Si-, -R'2Si-SiR'2-, -R'2Ge-, где каждый R' независимо представляет собой атом водорода, C1-C20-гидрокарбил, три(C1-C20-алкил)силил, C6-C20-арил, C7-C20-арилалкил или C7-C20-алкиларил;

каждый из R2 и R2' независимо представляет собой C1-C20-гидрокарбильный радикал, возможно содержащий один или более гетероатомов из групп 14-16;

R5' представляет собой C1-20-гидрокарбильную группу, содержащую один или более гетероатомов из групп 14-16, возможно замещенных одним или более атомами галогена;

каждый из R6 и R6' независимо представляет собой водород или C1-20-гидрокарбильную группу, возможно содержащую один или более гетероатомов из групп 14-16; где R6' предпочтительно представляет собой третичную алкильную группу;

R7 представляет собой водород или C1-20-гидрокарбильную группу, возможно содержащую один или более гетероатомов из групп 14-16, и R7' представляет собой водород;

каждый из Ar и Ar' независимо представляет собой арильную или гетероарильную группу, имеющую до 20 атомов углерода, возможно замещенных одной или более группами R1;

каждый R1 представляет собой C1-20-гидрокарбильную группу, или две группы R1 на соседних атомах углерода, взятые вместе, могут образовывать конденсированное 5- или 6-членное неароматическое кольцо с группой Ar или Ar', причем указанное кольцо само по себе возможно замещено одной или более группами R4; где каждый R4 представляет собой C1-20-гидрокарбильную группу, и

(ii) сокатализатор, содержащий по меньшей мере одно или два соединения металла группы 13, предпочтительно соединение Al и/или бора.

5. Полученная экструзией с раздувом пленка, включающая полимерную композицию по любому из предшествующих пунктов, отличающаяся тем, что

компонент (B) имеет

• ПТР2 при 190°C, 2,16 кг, определяемый согласно ISO 1133, от 2,0 до 15,0 г/10 мин, предпочтительно от 4,0 до 12,0 г/10 мин и более предпочтительно от 6,5 до 10,0 г/10 мин, и/или

• плотность, определяемую согласно ISO 1183, от 916 до 922 кг/м3, предпочтительно от 917 до 921 кг/м3 и более предпочтительно составляет 920 кг/м3, и/или

• содержание растворимых в гексане веществ, определяемое на литой пленке толщиной 100 мкм согласно FDA 177.1520, от 0 до 10,0 масс.%, предпочтительно от 0 до 5,0 масс.% и более предпочтительно от 0 до 1 масс.% в расчете на общую массу компонента (В), и/или

• температуру плавления, определяемую дифференциальной сканирующей калориметрией согласно ISO 11357-3, от 90 до 120°С, предпочтительно от 95 до 115°С, более предпочтительно от 100 до 115°С и еще более предпочтительно от 107 до 110°С.

6. Полученная экструзией с раздувом пленка, включающая полимерную композицию по любому из предшествующих пунктов, отличающаяся тем, что она содержит по меньшей мере одну добавку (С), предпочтительно выбранную из группы, состоящей из скользящих агентов, поглотителей кислот, УФ-стабилизаторов, пигментов, антиоксидантов, дополнительных носителей, нуклеирующих агентов и их смесей, при этом указанные добавки предпочтительно присутствуют в количестве 0,1-5,0 масс.% и более предпочтительно в количестве 0,1-4,0 масс.% в расчете на общую массу полимерной композиции.

7. Полученная экструзией с раздувом пленка, включающая полимерную композицию по любому из предшествующих пунктов, отличающаяся тем, что

содержание компонента (А) в полимерной композиции составляет от 75 до 94 масс.%, предпочтительно от 85 до 93 масс.% и более предпочтительно от 88 до 92 масс.% в расчете на общую массу полимерной композиции, и/или

содержание компонента (В) в полимерной композиции составляет от 6 до 25 масс.%, предпочтительно от 7 до 15 масс.% и более предпочтительно от 8 до 12 масс.% в расчете на общую массу полимерной композиции.

8. Полученная экструзией с раздувом пленка, включающая полимерную композицию по любому из пп.1-6, отличающаяся тем, что полимерная композиция состоит из следующих компонентов:

А) от 70 до 92,75 масс.%, в расчете на общую массу полимерной композиции, C2C3 статистического сополимера, при этом указанный C2C3 статистический сополимер имеет

• температуру плавления от 110 до 140°С и предпочтительно от 128 до 135°С, определяемую дифференциальной сканирующей калориметрией согласно ISO 11357-3;

• ПТР2 при 230°C, 2,16 кг, определяемый согласно ISO 1133, от 0,5 до 4,0 г/10 мин и предпочтительно от 1,0 до 2,0 г/10 мин, и

• общее содержание С2 от 1 до 10 масс.% и предпочтительно от 2,5 до 5,5 масс.% в расчете на общую массу C2C3 статистического сополимера;

В) от 6 до 25 масс.% и предпочтительно от 7 до 15 масс.% ПЭНП в расчете на общую массу полимерной композиции; где указанный ПЭНП имеет

• плотность, определяемую согласно ISO 1183, от 915 до 922 кг/м3 и предпочтительно от 917 до 921 кг/м3, и

• ПТР2 при 190°C, 2,16 кг, определяемый согласно ISO 1133, от 0,9 до 20,0 г/10 мин, предпочтительно от 6,5 до 10,0 г/10 мин;

С) от 0,1 до 5,0 масс.% и предпочтительно от 0,25 до 1,0 масс.%, в расчете на общую массу полимерной композиции, добавок, предпочтительно выбранных из группы, состоящей из скользящих агентов, поглотителей кислот, УФ-стабилизаторов, пигментов, антиоксидантов, дополнительных носителей, нуклеирующих агентов и их смесей;

при условии, что массовые доли компонентов (А), (В) и (С) составляют в сумме 100 масс.%.

9. Полученная экструзией с раздувом пленка по любому из предшествующих пунктов, отличающаяся тем, что

температура начала сваривания полученной экструзией с раздувом пленки толщиной 50 мкм составляет от 80°C до ниже 120°C, предпочтительно от 90°C до 110°C и более предпочтительно от 98°C до 105°C, и/или

температура кристаллизации (Tкр) полученной экструзией с раздувом пленки толщиной 50 мкм, определяемая дифференциальной сканирующей калориметрией согласно ISO 11357-3, составляет от 80 до 95°С и предпочтительно от 85 до 90°С, и/или

полученная экструзией с раздувом пленка имеет две температуры плавления, причем первая температура плавления, определяемая дифференциальной сканирующей калориметрией согласно ISO 11357-3, составляет от 110 до 130°C, предпочтительно от 115 до 125°C и более предпочтительно от 119 до 121°C, а вторая температура плавления, определяемая дифференциальной сканирующей калориметрией согласно ISO 11357-3, составляет от 100 до 115°C, предпочтительно от 103 до 112°С и более предпочтительно от 106 до 108°С.

10. Полученная экструзией с раздувом пленка по любому из предшествующих пунктов, отличающаяся тем, что

полученная экструзией с раздувом пленка имеет модуль упругости при растяжении, определяемый согласно ISO 527-3 при 23°C на полученной экструзией с раздувом пленке толщиной 50 мкм в направлении обработки, а также в поперечном направлении от 200 до 1000 МПа, предпочтительно от 300 до 700 МПа и более предпочтительно от 500 до 600 МПа, и/или

полученная экструзией с раздувом пленка обладает ударной вязкостью по падению дротика, определяемой в соответствии с ASTM D1709, метод А на полученной экструзией с раздувом пленке толщиной 50 мкм, от 20 до 2000 г, предпочтительно от 40 до 1000 г, более предпочтительно от 45 до 500 г, еще более предпочтительно от 50 до 300 г и еще более предпочтительно от 55 до 80 г, и/или

полученная экструзией с раздувом пленка имеет прочность на раздир по Элмендорфу, определяемую согласно ISO 6383/2, измеренную в направлении обработки, от 1,0 Н/мм до 50,0 Н/мм, предпочтительно от 4,0 до 20,0 Н/мм и более предпочтительно от 6,0 до 10,0 Н/мм, и/или

полученная экструзией с раздувом пленка имеет прочность на раздир по Элмендорфу, определяемую согласно ISO 6383/2, измеренную в поперечном направлении (ПН), от 5,0 Н/мм до 100,0 Н/мм, предпочтительно от 10,0 до 40,0 Н/мм и более предпочтительно от 15,0 до 25,0 Н/мм.

11. Полученная экструзией с раздувом пленка по любому из предшествующих пунктов, отличающаяся тем, что она имеет мутность, определенную в соответствии с ASTM D1003-00 на полученной экструзией с раздувом пленке толщиной 50 мкм, ниже 4,2%, предпочтительно от 0,1 до 4,0% и более предпочтительно от 0,5 до 3,3%.

12. Гибкая упаковочная система, выбранная из мешков или пакетов для пищевой и фармацевтической упаковки, включающая полученную экструзией с раздувом пленку по любому из предшествующих пунктов.

| WO 2019002268 A1, 03.01.2019 | |||

| EP 3031849 B1, 24.10.2018 | |||

| Громкоговорящий телефон | 1929 |

|

SU16266A1 |

| ПРОЗРАЧНАЯ И ГИБКАЯ КОМПОЗИЦИЯ ПРОПИЛЕНОВЫХ ПОЛИМЕРОВ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ НЕЕ | 2002 |

|

RU2296772C2 |

| WO 2019012110 A1, 17.01.2019. | |||

Авторы

Даты

2025-04-01—Публикация

2020-09-30—Подача