Изобретение относится к области обработки металлов давлением и предназначено для прессования заготовок с повышенными механическими характеристиками за счет формирования в металле субмикрокристаллической структуры за минимальное количество проходов через пересекающиеся каналы матрицы.

Известно устройство для обработки металлов давлением, выполненное в виде матрицы с тремя каналами, а именно приемным, промежуточным и выходным пересекающимися каналами, при этом каналы выполнены с квадратным сечением (Патент РФ №2181314, B21D 25/02, 2002 г).

Недостатком данного устройства является низкая интенсивность образования мелкозернистой структуры за один проход, т.к. каналы образуют только два очага деформации и для увеличения накопленной сдвиговой деформации необходимо совершить несколько последовательных проходов, снижающих производительность реализуемого канального углового прессования.

Другим аналогом, известным из уровня техники, является устройство для многомаршрутного равноканального углового прессования заготовки для осуществления комбинации маршрутов прессования (Патент РФ №2477662, В21С 25/02 (2006.01), B21J 13/02 (2006.01)).

Недостатком данного устройства является большая трудоемкость изготовления каналов в цельной матрице, т.к. они расположены в разных плоскостях.

Наиболее близким и выбранным в качестве прототипа является штамп для углового прессования, содержащий бандаж, пуансон и матрицу с пересекающимися каналами - приемным, промежуточным и выходным, выполненными в поперечном сечении геометрически идентичными, промежуточный канал выполнен ломаным, состоящим по меньшей мере из трех, сопряженных под одним и тем же углом участков. (Патент РФ №144975, B21J 13/02, C22F 1/00, 2013 г.)

Недостатком известного штампа, в том числе технической проблемой является недостаточная интенсивность измельчения структуры металла за один проход заготовки через каналы, поскольку углы пересечения каналов больше 90°.

В основу заявленного изобретения был положен технический результат - расширение эксплуатационных возможностей штампа за счет увеличения количества участков промежуточного канала, уменьшения угла пересечения участков и заданной ориентации их осей относительно осей приемного и выходного каналов, что приводит к увеличению интенсивности накопленной сдвиговой деформации за один проход заготовки через пересекающиеся каналы матрицы и к приобретению металлом заготовки уникального комплекса механических характеристик с одновременным повышением прочностных и пластических свойств металла, на основе формирования в нем субмикрокристаллической структуры, а также к повышению производительности реализуемого в штампе канального углового прессования

Технический результат достигается тем, что в штампе для канального углового прессования, содержащим бандаж, пуансон и матрицу с пересекающимися каналами - приемным, промежуточным и выходным, выполненными в поперечном сечении геометрически идентичными, промежуточный канал выполнен ломаным, состоящим по меньшей мере из трех, сопряженных под одним и тем же углом участков, в заявленном штампе промежуточный канал образован k пересекающимися под углом θ<90° участками, в местах пересечения которых расположен (k+1) очаг сдвиговой деформации, оси приемного и выходного канала расположены параллельно направлению действия силы деформирования на расстоянии В≥а(k+2) (а - размер поперечного сечения канала), при этом оси каждого участка промежуточного канала с четным номером параллельны осям приемного и выходного каналов.

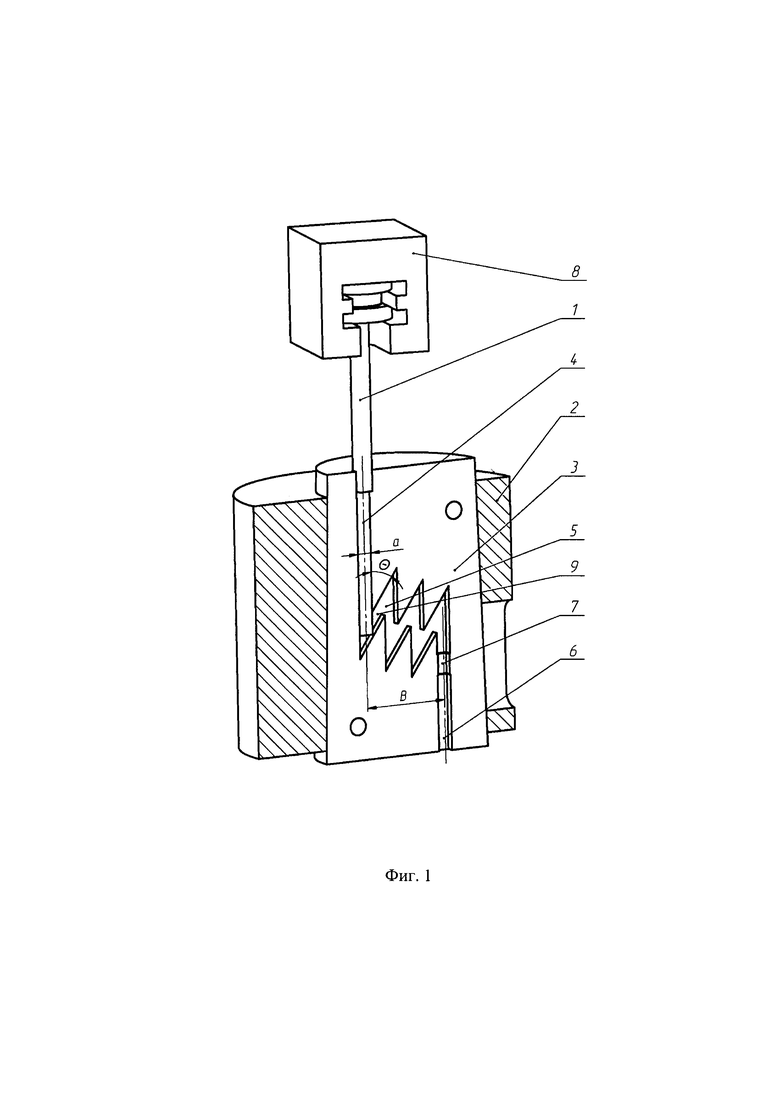

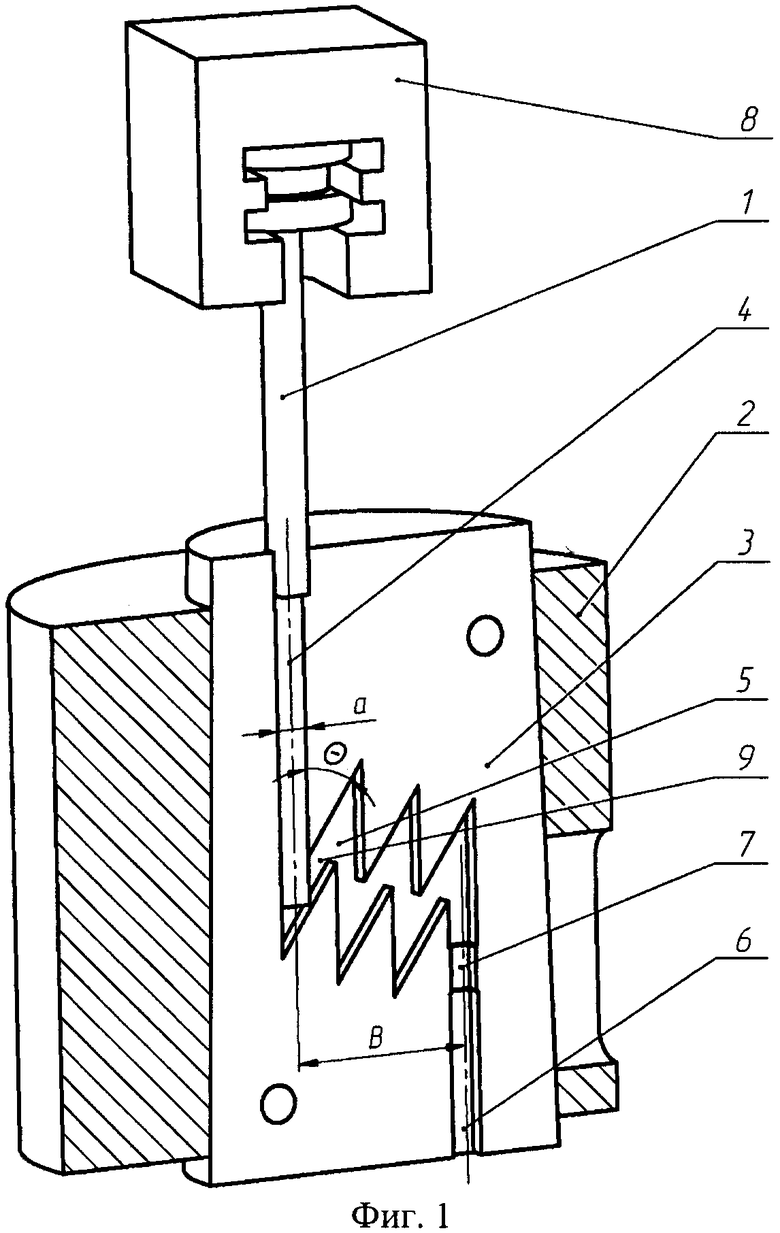

Изобретение поясняется графическим изображением.

На фиг. 1 схематично изображен штамп для канального углового прессования.

Заявленный штамп для канального углового прессования содержит пуансон 1, бандаж 2, запрессованную в него матрицу 3, состоящую из двух матричных вставок (на фиг. 1 изображена одна матричная вставка), по меньшей мере, с тремя пересекающимися каналами - приемным 4, промежуточным 5 и выходным 6, выполненными в поперечном сечении геометрически идентичными, например, квадратными или прямоугольными, промежуточный канал 5 выполнен ломаным, состоящим, по меньшей мере, из трех, сопряженных под одним и тем же углом участков, в заявленном штампе промежуточный канал 5 образован k пересекающимися под углом θ<90° участками, в местах пересечения которых расположен (k+1) очаг сдвиговой деформации, оси приемного 4 и выходного 6 каналов расположены параллельно направлению движения пуансона 1 на расстоянии В≥а(k+2), где а - размер поперечного сечения каналов, при этом оси каждого участка промежуточного канала 5 с четным номером параллельны осям приемного 4 и выходного 6 каналов.

Выходной канал 5 снабжен калибрующим пояском 7, имеющим поперечные размеры (а-0,5) мм. Калибрующий поясок 7 необходим для компенсации упругих деформаций прессуемой заготовки по сечению, что обеспечивает при необходимости возможность беспрепятственной установки заготовки в приемный канал при повторном прессовании. Промежуточный канал 5 образован k участками (на фиг. 1 k=5), в пересечении которых расположен (k+1) очаг деформации. Пуансон 1 выполнен с сечением геометрически идентичным сечению приемного канала 4, например квадратным или прямоугольным. Пуансон 1 закрепляется в пуансонодержателе 8. Металлическая заготовка (на фиг. 1 не показана) помещается в приемный канал 4 и проталкивается пуансоном 1 в промежуточный канал 5 и последовательно проходит через все очаги деформации, образованные пересечением участков промежуточного канала 5. Чтобы добиться выхода заготовки из матрицы, в приемный канал помещается следующая заготовка, которая под действием пуансона 1 проталкивает предыдущую заготовку.

Заявленный штамп работает следующим образом.

Перед прессованием на исходную заготовку высотой 150-200 мм наносят технологический смазочный материал. Далее заготовку с нанесенным смазочным материалом помещают в приемный канал 4 до места пересечения его с первым участком 9 промежуточного канала 5. Затем пуансон 1 вводят в приемный канал 4 до соприкосновения с верхним торцом заготовки. Во время прессования заготовку проталкивают пуансоном 1 в промежуточный канал 5, которая изменяет направление прессования несколько раз, проходя последовательно места пересечения участков промежуточного канала 5. В очагах деформации, сосредоточенных в местах пересечения участков промежуточного канала 5, возникают большие сдвиговые деформации, которые являются одним из факторов, влияющих на интенсивность измельчения зеренной структуры металла заготовки. Процесс прессования продолжается до тех пор, пока верхний торец заготовки не приблизится на расстояние 3-5 мм к первому очагу деформации, сосредоточенному в месте пересечения приемного канала 4 с промежуточным каналом 5. После этого пуансон 1 извлекают из приемного канала 4. Процесс прессования повторяется со следующей заготовкой. При этом вторая заготовка проталкивает первую, находящуюся в штампе в промежуточном канале 5 матрицы, а затем и в выходной канал 6. Проходя через калибрующий поясок 7 выходного канала 6, заготовка изменяет размеры поперечного сечения на 0,5 мм, что является достаточным для компенсации ее упругой деформации. Далее первая заготовка извлекается из выходного канала 6. При необходимости повторного прессования заготовка беспрепятственно устанавливается в приемный канал 4. Таким образом, заготовка подвергается (k+1) актам сдвиговой деформации, за счет чего увеличивается интенсивность накопленной сдвиговой деформации за один проход заготовки через каналы матрицы, ускоряющая образование субмикрокристаллической структуры, что ведет не только к приобретению металлом заготовки уникального комплекса механических характеристик с одновременным повышением прочностных и пластических свойств прессуемого металла, но и обеспечивает повышение производительности реализуемого в штампе канального углового прессования, за счет увеличения количества очагов сдвиговой деформации в пересекающихся каналах.

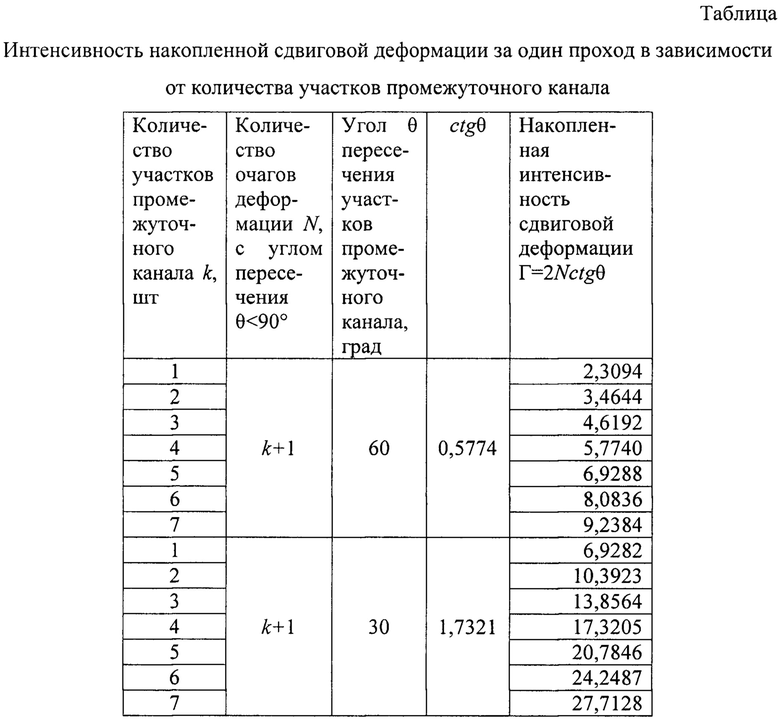

Известно, что чем больше накопленная интенсивность сдвиговой деформаций в металле заготовки, тем мельче фрагменты образующейся структуры. Количественно интенсивность сдвиговой деформации за один проход заготовки через одно пересечение каналов, образующих один очаг деформации, рассчитывается Г=2ctgθ.

Таблица иллюстрирует, как изменяется интенсивность накопленной сдвиговой деформации в зависимости от количества очагов деформации, образуемых пересечением участков промежуточного канала 5.

Таблица также показывает, что с уменьшением угла пересечения каналов θ при одновременном увеличении количества участков промежуточного канала интенсивность накопленной сдвиговой деформации возрастает в разы.

Таким образом, заявленная совокупность существенных признаков, отраженная в независимом пункте формулы изобретения, обеспечивает получение заявленного технического результата - расширение эксплуатационных возможностей штампа за счет увеличения количества звеньев промежуточного канала, уменьшения угла пересечения звеньев и заданной ориентации их осей относительно оси симметрии матричного блока.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, неизвестной на дату приоритета из уровня техники и достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для осуществления процесса обработки давлением металлов и сплавов, обеспечивающего увеличение интенсивности накопленной сдвиговой деформации за один проход заготовки через пересекающиеся каналы матрицы, что ведет к приобретению металлом заготовки уникального комплекса механических характеристик с одновременным повышением прочностных и пластических свойств конструкционного металла;

- для заявленного объекта в том виде, как он охарактеризован в формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует критериям патентоспособности «новизна», «уровень техники» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для канального углового прессования | 2018 |

|

RU2725487C2 |

| Штамп для канального углового прессования | 2018 |

|

RU2724231C2 |

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2010 |

|

RU2440210C1 |

| ШТАМП ДЛЯ УГЛОВОГО ПРЕССОВАНИЯ | 2012 |

|

RU2509621C1 |

| Штамп для равноканального углового прессования | 2018 |

|

RU2706394C1 |

| УСТРОЙСТВО ДЛЯ КАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2014 |

|

RU2570605C1 |

| УСТРОЙСТВО ДЛЯ КАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2014 |

|

RU2570606C1 |

| СПОСОБ УГЛОВОГО ПРЕССОВАНИЯ | 2013 |

|

RU2519697C1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379148C2 |

| Устройство для оппозитного равноканального углового прессования | 2016 |

|

RU2633430C2 |

Изобретение относится к области обработки металлов давлением и может быть использовано для получения заготовок с повышенными механическими характеристиками. Штамп содержит бандаж, пуансон и матрицу с пересекающимися приемным, промежуточным и выходным каналами. Каналы имеют геометрически идентичное поперечное сечение. Промежуточный канал выполнен ломаным и состоит по меньшей мере из трех сопряженных под одним и тем же углом меньше 90° участков. Оси приемного и выходного каналов расположены параллельно направлению действия силы деформирования на расстоянии В≥а(k+2), где а - размер поперечного сечения каналов. Оси участков промежуточного канала с четным номером параллельны осям приемного и выходного каналов. В результате обеспечивается увеличение интенсивности накопленной сдвиговой деформации за один проход заготовки и, следовательно, повышение прочностных и пластических свойств заготовки. 1 ил., 1 табл.

Штамп для канального углового прессования, содержащий пуансон, бандаж и запрессованную в него матрицу, выполненную по меньшей мере с тремя пересекающимися приемным, промежуточным и выходным каналами, имеющими геометрически идентичное поперечное сечение, при этом промежуточный канал выполнен ломаным, состоящим по меньшей мере из трех сопряженных под одним и тем же углом участков, отличающийся тем, что промежуточный канал образован k пересекающимися под углом θ<90° участками, в местах пересечения которых расположен (k+1) очаг сдвиговой деформации, оси приемного и выходного каналов расположены параллельно направлению движения пуансона на расстоянии В≥а(k+2) друг от друга, где а - размер поперечного сечения каналов, при этом оси каждого участка промежуточного канала с четным номером параллельны осям приемного и выходного каналов.

| Устройство для дистанционного управления кранами | 1961 |

|

SU144975A1 |

| Способ очистки сточных вод | 1960 |

|

SU141441A1 |

| УСТРОЙСТВО ДЛЯ МНОГОМАРШРУТНОГО РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ ЗАГОТОВКИ | 2011 |

|

RU2477662C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1998 |

|

RU2128095C1 |

| СПОСОБ УГЛОВОГО ПРЕССОВАНИЯ | 2013 |

|

RU2519697C1 |

| JP 2003096549 A, 03.04.2003. | |||

Авторы

Даты

2019-11-18—Публикация

2018-06-21—Подача