Изобретение относится к области обработки давлением металлов и сплавов, преимущественно алюминиевых, медных, титановых и предназначено для получения изделий с повышенными механическими свойствами за счет более интенсивного фрагментирования структур с образованием мелкозернистой, однородной структуры материала изделий.

Из уровня техники известно устройство для равноканального углового прессования в виде матрицы, выполненной с тремя пересекающимися каналами. В процессе осуществления данного способа заготовку подвергают сдвиговой деформации путем перемещения по промежуточному каналу, форма которого геометрически идентична форме приемного и выходного каналов (RU 2181314 С2, 20.04.2002).

Недостатком известного устройства является низкая интенсивность структурообразования, недостаточная однородность получаемых структур.

Наряду с этим известно устройство для прессования с сужающимся участком матрицы в виде уступа в центре единственного канала (Грешнов В.М. «Некоторые конструктивные схемы кузнечно-прессового оборудования для новых технологических процессов обработки металлов давлением», сб. научных трудов конгресса «Кузнец-2008»: «Состояние, проблемы и перспективы развития кузнечно-прессового машиностроения, - кузнечно-штамповочного производства и обработки металлов давлением - основы машиностроительного комплекса и национальной безопасности России», Рязань, ОАО «ТЯЖПРЕССМАШ», 2008, с.176-180).

Недостатком известного устройства является ограниченность применения для проработки структуры крупных слитков с последующим их использованием в качестве заготовок под штамповку или прокатку для получения промышленного металла; проработки компактов из порошков для снижения остаточной пористости. В том и другом случаях интенсивность проработки структур низкая.

Наиболее близким, известным из уровня техники решением по технической сути и назначению по отношению к предлагаемому является штамп для равноканального углового прессования, содержащий бандаж, пуансон и матрицу, по меньшей мере, с тремя пересекающимися приемным, промежуточным и выходным каналами. Приемный и выходной каналы имеют идентичные квадратные сечения. Промежуточный канал выполнен винтовым (RU 2440210 С1, 20.01.2012).

К недостаткам указанного штампа следует отнести отсутствие дополнительно создаваемых деформаций сжатия в промежуточном канале и деформаций растяжения на выходе из промежуточного канала, существенно влияющих на интенсивность накопления деформаций, а значит, и дополнительное измельчение структуры.

Технический результат, достигаемый при реализации заявленного изобретения, заключается в повышении интенсивности образования мелкозернистой структуры и уровня механических характеристик материала изделий путем создания дополнительных напряжений сжатия и растяжения при течении металла через промежуточный канал. За счет этого в металле накапливаются дополнительные деформации, способствующие не только повышению механических свойств, но и получению более однородной структуры.

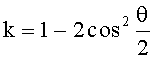

Указанный технический результат достигается тем, что посредством того, что штамп для углового прессования содержит бандаж, пуансон и матрицу с приемным и выходным каналами, расположенными параллельно и выполненными в поперечном сечении геометрически идентичными, соединенными между собой промежуточным каналом под углом θ, согласно изобретению промежуточный канал выполнен таким образом, что сечение по всей его длине, в плоскости, перпендикулярной осям приемного и выходного каналов, геометрически идентично поперечному сечению приемного и выходного каналов, при этом угол наклона составляет 120°≤θ≤135°.

Сечения в плоскости, перпендикулярной оси промежуточного канала, уменьшаются до размера b=a×k по высоте (а - параметр, определяющий ширину приемного и выходного каналов;

Для межосевого расстояния S приемного и выходного каналов целесообразно назначать значения в диапазоне

Изобретение поясняется графическими материалами, где:

- на фиг.1 схематично изображен штамп для углового прессования;

- на фиг.2 показана 3-D модель каналов матрицы;

- на фиг.3 - три пересекающихся канала матрицы с основными параметрами;

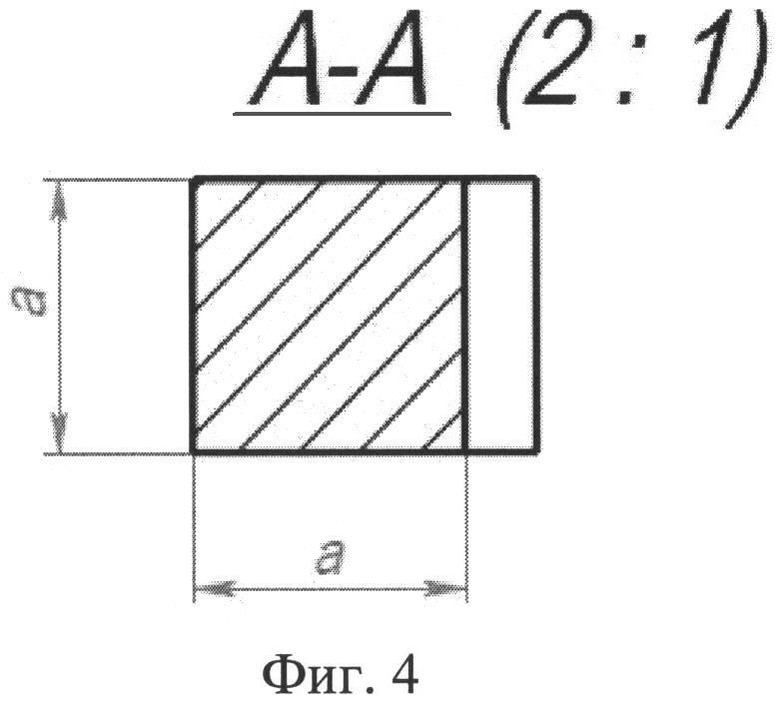

- на фиг.4 - сечение А-А промежуточного канала;

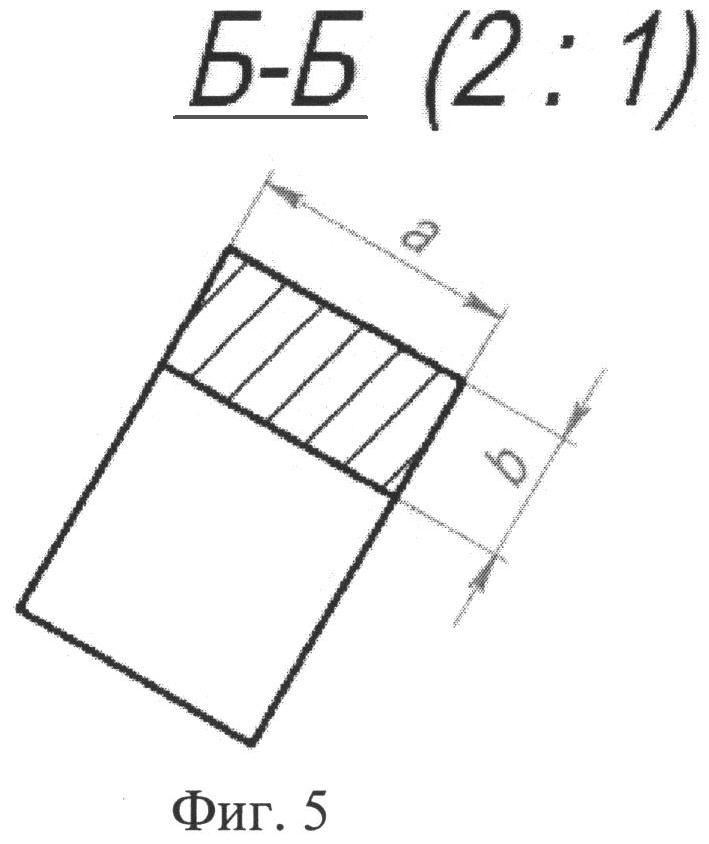

- на фиг.5 - поперечное сечение Б-Б промежуточного канала.

Заявленный штамп содержит бандаж 1 (см. фиг.1), в который запрессованы две полуматрицы 2 и 3. В полуматрицах выполнены приемный канал 4, промежуточный канал 5 и выходной канал 6. Приемный и выходной каналы (4 и 6) расположены параллельно и выполнены в поперечном сечении геометрически идентичными. Промежуточный канал 5, соединяющий приемный и выходной каналы (4 и 6) под углом 9, выполнен таким образом, что сечение А-А (см. фиг.4) по всей его длине в плоскости, перпендикулярной осям приемного и выходного каналов (4 и 6), остается геометрически идентичным поперечному сечению приемного и выходного каналов (4 и 6). Сечение Б-Б (см. фиг.5) в плоскости, перпендикулярной оси промежуточного канала 5, уменьшается до размера b=a×k по высоте (а - параметр, определяющий ширину приемного и выходного каналов;

Заготовка 7 из необходимого сплава устанавливается в приемном канале 4, высота которого L1 (см. фиг.1), и проталкивается пуансоном 8 в промежуточный канал 5. Полуматрицы 2 и 3 фиксируются относительно друг друга штифтами 9. Бандаж 1 выполнен асимметричным с целью обеспечения соосности прикладываемой нагрузки и оси симметрии штампа. Пуансон 8 выполнен так, что его сечение идентично сечению приемного канала 4.

Заявленный штамп для углового комбинированного прессования работает следующим образом.

На поверхность металлической заготовки 7 высотой (0,7-0,8)×L1 и на рабочую поверхность пуансона 8 наносят слой технологической смазки. Затем заготовку 7 с нанесенной технологической смазкой помещают в приемный канал 4 до соприкосновения ее нижнего торца с местом пересечения приемного и промежуточного каналов (4 и 5). После чего пуансон 8 вводят в приемный канал 4 до соприкосновения с верхним торцом исходной заготовки 7. Деформация происходит постепенным проталкиванием заготовки 7 пуансоном 8 в промежуточный канал 5. При течении металла через промежуточный канал 5 заготовка 7 подвергается дополнительным деформациям сжатия. Для последующего продавливания заготовки 7 в выходной канал 6 используют следующую заготовку (на чертеже не показана), идентичную заготовке 7. При этом каждая заготовка испытывает два цикла деформации простого сдвига, а именно: при вхождении заготовки 7 из приемного канала 4 в промежуточный канал 5 и перетекании металла из промежуточного канала 5 в выходной канал 6, а также дополнительные деформации сжатия и растяжения при выдавливании заготовки 7 через промежуточный канал 8, в котором сечение заготовки 7 в одном из направлений сначала уменьшается до размера b, а при дальнейшем проталкивании через выходной канал 5 заготовка 7 приобретает первоначальные размеры поперечного сечения а. Заполнение выходного канала 6 металлом, вытесняемым из промежуточного канала 5, происходит за счет противодавления, создаваемого со стороны предыдущей заготовки, находящейся в матрице, силами контактного трения и сопровождается сообщением заготовке 7 дополнительной деформации растяжения.

Таким образом, изделие подвергается двум актам деформации простым сдвигом и дополнительным двум актам знакопеременной деформации сжатия и растяжения, за счет чего повышается интенсивность образования мелкозернистой структуры металла заготовки, а также повышается однородность получаемых структур и, как следствие, повышаются механические характеристики материала.

В таблице 1 охарактеризованы конкретные значения угла пересечения каналов 9 из принятого диапазона, соответствующие значения коэффициента k, процент уменьшения размера промежуточного канала по сравнению с параметром а и процент повышения мелкозернистости и однородности получаемой структуры.

Из вышесказанного следует, что совокупность существенных признаков, отраженная в формуле изобретения, обеспечивает получение заявленного технического результата - повышение интенсивности фрагментирования структур, однородности получаемых структур при одновременном повышении механических характеристик.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности, неизвестной на дату приоритета из уровня техники, необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для обработки давлением металлов и сплавов, преимущественно алюминиевых, медных, титановых, и предназначен для получения изделий с повышенными механическими свойствами за счет более интенсивного фрагментирования структур с образованием мелкозернистой, однородной структуры материала изделий;

- для заявленного объекта в том виде, как он охарактеризован в формуле, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует требованиям условий патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для канального углового прессования | 2018 |

|

RU2706393C1 |

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2010 |

|

RU2440210C1 |

| Штамп для канального углового прессования | 2018 |

|

RU2725487C2 |

| СПОСОБ УГЛОВОГО ПРЕССОВАНИЯ | 2013 |

|

RU2519697C1 |

| Штамп для канального углового прессования | 2018 |

|

RU2724231C2 |

| Штамп для равноканального углового прессования | 2018 |

|

RU2706394C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛА | 2014 |

|

RU2570268C1 |

| УСТРОЙСТВО ДЛЯ КАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2014 |

|

RU2570605C1 |

| УСТРОЙСТВО ДЛЯ КАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2014 |

|

RU2570606C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ УГЛОВЫМ ПРЕССОВАНИЕМ | 2006 |

|

RU2333062C2 |

Изобретение относится к обработке давлением металлов и сплавов и может быть использовано при получении изделий с повышенными механическими свойствами за счет образования мелкозернистой и однородной структуры. Штамп для углового прессования содержит бандаж, пуансон и матрицу. Матрица имеет параллельно расположенные приемный и выходной каналы. Упомянутые каналы выполнены с геометрически идентичными поперечными сечениями и соединены между собой промежуточным каналом. Промежуточный канал расположен под углом наклона 120° ≤ θ ≤ 135° к приемному и выходному каналам. Сечение промежуточного канала по всей его длине в плоскости, перпендикулярной осям приемного и выходного каналов, геометрически идентично поперечному сечению упомянутых каналов. В результате при течении металла через промежуточный канал обеспечивается создание дополнительных напряжений сжатия и растяжения, что позволяет повысить интенсивность образования мелкозернистой структуры и уровень механических характеристик. 5 ил., 1 табл.

Штамп для углового прессования, содержащий бандаж, пуансон и матрицу с параллельно расположенными приемным и выходным каналами, которые выполнены с геометрически идентичными поперечными сечениями и соединены между собой промежуточным каналом, расположенным под углом наклона θ к приемному и выходному каналам, отличающийся тем, что промежуточный канал по всей длине выполнен с сечением в плоскости, перпендикулярной осям приемного и выходного каналов, геометрически идентичным поперечному сечению упомянутых приемного и выходного каналов, при этом угол наклона θ промежуточного канала составляет 120° ≤ θ ≤ 135°.

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2010 |

|

RU2440210C1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379148C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2006 |

|

RU2345861C2 |

| Прибор для механического анализа почв по ампульному методу | 1936 |

|

SU51524A1 |

| KR 20020075183 A, 04.10.2002. | |||

Авторы

Даты

2014-03-20—Публикация

2012-12-17—Подача