Область техники, к которой относится изобретение

Изобретение относится к области тиснения рулонного материала, а точнее к тиснению на потоке.

Уровень техники

В документе DE 10212172 A1 раскрыта система, которая включает в себя по меньшей мере одну тиснильную кассету, содержащую два встречно вращающихся тиснильных вала. Указанные тиснильные кассеты расположены на несущей плите, и их можно сдвигать по заданным канавкам плиты из рабочего положения в положение покоя. По меньшей мере одна сменная тиснильная кассета лежит на плите в сменном положении, так что ее можно поменять с рабочей тиснильной кассетой в рабочем положении. Также, по меньшей мере одна резервная тиснильная кассета лежит на несущей плите в резервном положении с возможностью сдвигания, так что ее можно менять со сменной тиснильной кассетой в сменном положении. Система, описанная в документе DE 10212172 A1, позволяет производить быструю смену тиснильной кассеты путем сдвига вручную сменной тиснильной кассеты, находящейся в положении «сменой кассеты». Однако, в указанном документе не упоминается ни какое-либо предварительное выравнивание валов в тиснильной кассете, ни какие-либо обстоятельства, при которых такое выравнивание выполнялось бы. Описанная система предполагает сравнительно большую площадь для своей установки. Система дополнительно требует нескольких сборочных операций, выполняемых квалифицированным оператором, например, таких как крепление тиснильных кассет, подключение питания, установка прижимной шестерни. Кроме того, в данном документе не дано никакой информации о точности выравнивания и допусках позиционирования валов и тиснильной кассеты, и также не раскрывается способ регулировки указанных параметров.

В документе ЕР 1721742 А2 раскрыта система, которая включает в себя тиснильную кассету, содержащую два встречно вращающихся тиснильных вала. Тиснильные валы установлены в корпусе посредством удерживающих устройств, которые выполнены так, что один вал можно перемещать внутри тиснильной кассеты вдоль направления своей оси вращения, и так, что имеется возможность изменения относительного положения осей вращения валов вокруг оси наклона, которая перпендикулярна осям вращения валов. Регулировку тиснильных валов выполняют в то время, когда тиснильная кассета установлена в технологической линии. Однако, в указанном документе не упоминается ни какое-либо предварительное выравнивание валов в тиснильной кассете перед ее установкой в технологическую линию, ни какие-либо обстоятельства, при которых такое выравнивание выполнялось бы. Система дополнительно требует нескольких сборочных операций, выполняемых квалифицированным оператором, например, таких как позиционирование и выравнивание тиснильных валов внутри тиснильной кассеты в производственных условиях. К тому же, в данном документе не дано никакой информации о точности выравнивания и допусках на положение валов и тиснильной кассеты, и также не раскрывается способ регулировки указанных параметров.

В документе US 666599 В1 раскрыты сменные тиснильные валы, которые расположены в соответствующих взаимозаменяемых тиснильных кассетах для систем тиснения. Тиснильная кассета по форме может, например, представлять собой корпус, содержащий края, оснащенные посадочными поверхностями. Опора или тиснильная рама систем тиснения содержит соответствующие посадочные гнезда, которые с высокой точностью адаптированы к имеющейся в наличии тиснильной кассете. Во вставленном состоянии, т.е. когда посадочные поверхности фиксирующих элементов введены в соответствующие гнезда, тиснильные валы, содержащиеся в тиснильной кассете, приведены в свое рабочее положение, и не требуют никаких дополнительных операций регулировки. В частности, существенно легче производить замену приводных тиснильных валов такой системы тиснения, что тем самым позволяет быстро производить техническое обслуживание и технологическую перенастройку.

Установлено, что тиснильная кассета и ответная тиснильная рама, известные из существующего уровня техники, действительно могут не требовать никаких дополнительных регулировочных операций для тиснильных валов. Но оказывается этого недостаточно в случае, когда валы становятся сравнительно длинными, и, как следствие, более тяжелыми. Кроме того, система, описанная в отношении существующего уровня техники, работает при заданном контактном давлении между тиснильными валами и не позволяет использовать какое-либо отличное давление. Следовательно, имеется потребность в системе и соответствующем способе регулировки для тиснильной кассеты, которая рассчитана на сравнительно крупные тиснильные валы, в частности для тиснения на потоке.

Настоящее изобретение устраняет указанные и другие проблемы.

Раскрытие сущности изобретения

В соответствии с настоящим изобретением в его первом аспекте, предложена система тиснения, содержащая тиснильную раму и тиснильную кассету. Тиснильная кассета содержит по меньшей мере два вала и корпус, выполненный с возможностью удержания указанных по меньшей мере двух валов, тем самым указанные по меньшей мере два вала съемным образом установлены в корпусе. Тиснильная рама выполнена с возможностью съемного размещения тиснильной кассеты, а также тиснильная рама содержит входящие в ее состав позиционирующие средства, предназначенные для взаимодействия с соответствующими позиционирующими средствами тиснильной кассеты в то время, когда тиснильная кассета помещена в тиснильную раму, для установки тиснильной кассеты в заданное положение внутри тиснильной рамы. Система тиснения дополнительно содержит множество средств для регулировки и коррекции положения оси вращения соответствующего вала внутри корпуса, при этом местоположение каждого из средств для регулировки и коррекции находится на одном из концов каждого из указанных по меньшей мере двух валов, причем указанное множество средств для регулировки и коррекции предназначено для регулирования и коррекции положения по меньшей мере в двух из следующих направлений: в осевом направлении соответствующего вала, и по меньшей мере в одном направлении из двух в плоскости перпендикулярной оси вращения, при этом тиснильная рама дополнительно выполнена так, чтобы сделать множество средств для регулировки и коррекции положения оси вращения недоступными снаружи тиснильной рамы в то время, когда тиснильная кассета размещена внутри тиснильной рамы.

Согласно предпочтительному варианту осуществления изобретения, указанное множество средств для регулировки и коррекции содержит эксцентриковое штыревое устройство, выполненное с возможностью регулирования положения оси вращения на одном из по меньшей мере одного конца каждого из указанных по меньшей мере двух валов в первом из двух измерений, а на противоположном конце рассматриваемого вала - неподвижного центра вращения, что позволяет оси вращения вала поворачиваться вокруг неподвижного центра вращения относительно оси, которая перпендикулярна оси вращения вала.

Согласно другому предпочтительному варианту осуществления, указанное множество средств для регулировки и коррекции на одном из концов одного из указанных по меньшей мере двух валов содержит храповой регулировочный механизм, выполненный с возможностью регулирования положения оси вращения соответствующего вала в осевом направлении.

Согласно еще одному предпочтительному варианту осуществления, указанное множество средств для регулировки и коррекции дополнительно содержит рычажную систему, соединенную с каждым концом одного из валов, и приводной механизм, выполненный с возможностью приведения рачажной системы в действие для регулирования положения одного из валов во втором из двух измерений.

Согласно другому предпочтительному варианту осуществления, указанное множество средств для регулировки и коррекции по меньшей мере частично установлено на корпусе тиснильной кассеты.

Согласно другому предпочтительному варианту осуществления, тиснильная рама дополнительно содержит направляющие элементы, которые выполнены с возможностью задания направления тиснильной кассете при ее вводе в тиснильную раму, чтобы позиционирующие средства корпуса вступили во взаимодействие с позиционирующими средствами тиснильной рамы.

Согласно другому предпочтительному варианту осуществления, направляющие элементы содержат по меньшей мере одну скошенную поверхность, которая выполнена с возможностью скольжения по ответному элементу тиснильной кассеты во время вставления тиснильной кассеты в тиснильную раму.

Согласно другому предпочтительному варианту осуществления, указанные направляющие элементы, позиционирующие средства корпуса и позиционирующие средства тиснильной рамы выполнены с возможностью обеспечения заданного положения внутри тиснильной рамы с допустимым отклонением в диапазоне 0,02-0,06 мм.

Согласно еще одному предпочтительному варианту осуществления, система тиснения дополнительно содержит по меньшей мере один гидравлический или пневматический домкрат, установленный внутри тиснильной рамы, причем указанный по меньшей мере один гидравлический или пневматический домкрат выполнен с возможностью регулирования противодавления между указанными по меньшей мере двумя валами.

Согласно еще одному предпочтительному варианту осуществления, тиснильная рама содержит по меньшей мере первую и вторую индивидуально съемные неподвижные стенки, каждая из которых соответственно позволяет вводить в тиснильную раму и извлекать из тиснильной рамы тиснильную кассету со стороны первой или второй стенки.

Согласно еще одному предпочтительному варианту осуществления, тиснильная рама содержит механическую муфту, выполненную с возможностью сцепления системы привода с тиснильной кассетой, и тем самым обеспечивается возможность привода по меньшей мере одного из двух валов в тиснильной кассете.

В соответствии с настоящим изобретением в его втором аспекте, предложена тиснильная кассета, содержащая по меньшей мере два вала, и корпус, выполненный с возможностью размещения по меньшей мере двух валов; тем самым указанные по меньшей мере два вала съемным образом установлены в корпусе. Тиснильная кассета содержит множество средств для регулировки и коррекции положения оси вращения соответствующего вала внутри корпуса, при этом местоположение каждого из средств для регулировки и коррекции находится на одном из концов каждого из указанных по меньшей мере двух валов, причем указанное множество средств для регулировки и коррекции предназначено для регулирования и коррекции положения по меньшей мере в двух из следующих направлений: в осевом направлении соответствующего вала внутри корпуса, и по меньшей мере в одном из двух направлений плоскости, перпендикулярной осевому направлению.

Согласно другому предпочтительному варианту осуществления изобретения, указанное множество средств для регулировки и коррекции по меньшей мере частично установлено на корпусе тиснильной кассеты.

Согласно другому предпочтительному варианту осуществления, указанные по меньшей мере два вала имеют длину составляющую 100-5000 мм.

Согласно другому предпочтительному варианту осуществления, указанные по меньшей мере два вала выполнены с возможностью тиснения рулонного материала.

Согласно другому предпочтительному варианту осуществления, указанные по меньшей мере два вала являются нагреваемыми.

В соответствии с настоящим изобретением в его третьем аспекте, предложен способ для регулирования тиснильной кассеты вне производственного потока, содержащий по меньшей мере этапы: извлечения тиснильной кассеты из потоковой производственной цепи, так что кассета получает статус «вне производственного потока»; позиционирования по меньшей мере первого и второго тиснильного вала в корпусе тиснильной кассеты; и регулировки и коррекции положения по меньшей мере одного из указанных первого и второго тиснильных валов, установленных в корпус тиснильной кассеты, путем приведения в действие множества регулировочных и корректирующих средств по меньшей мере на одном из концов каждого первого и второго тиснильного вала, и тем самым регулирования положения оси вращения по меньшей мере в двух из следующих направлений: в осевом направлении, и по меньшей мере в одном из двух направлений в плоскости, перпендикулярной осевому направлению.

Согласно другому предпочтительному варианту осуществления изобретения, способ дополнительно содержит размещение тиснильной кассеты внутри тиснильной рамы потоковой производственной цепи, и тем самым сокрытие множества регулировочных и корректирующих средств от доступа снаружи тиснильной рамы.

Краткое описание чертежей

Изобретение можно лучше понять из подробного описания предпочтительных вариантов его осуществления со ссылками на прилагаемые чертежи, на которых:

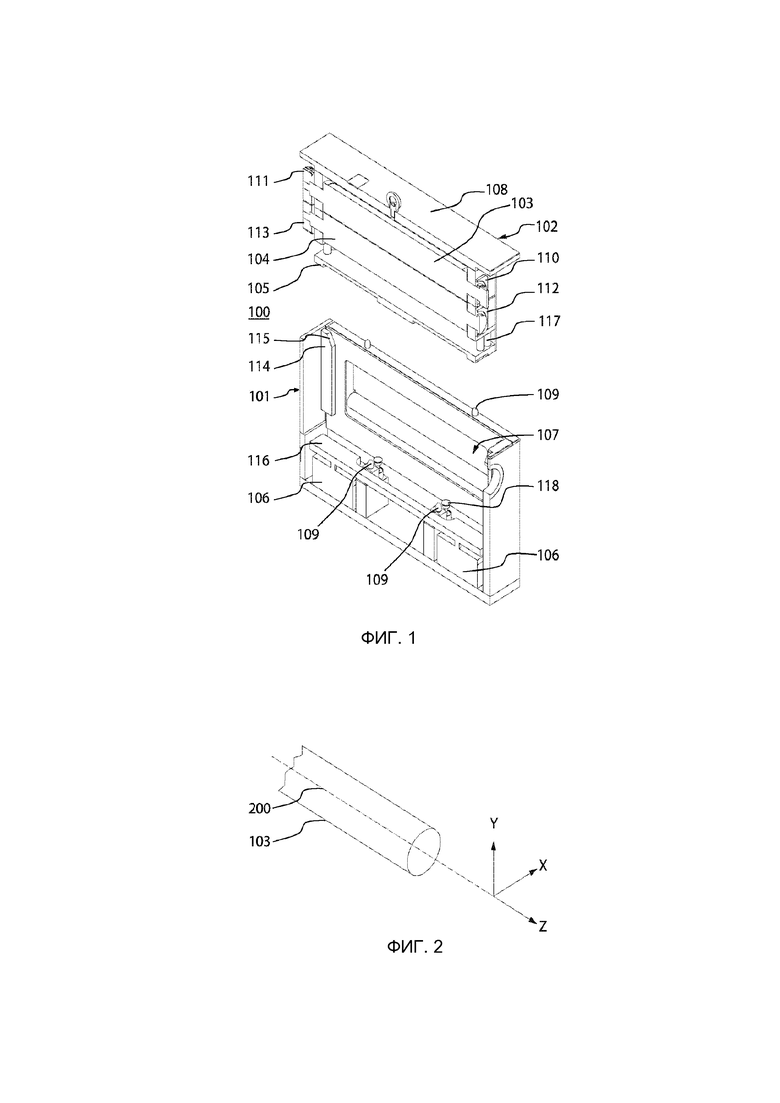

фиг. 1 схематически на виде в разрезе изображает пример варианта осуществления системы тиснения, соответствующей настоящему изобретению,

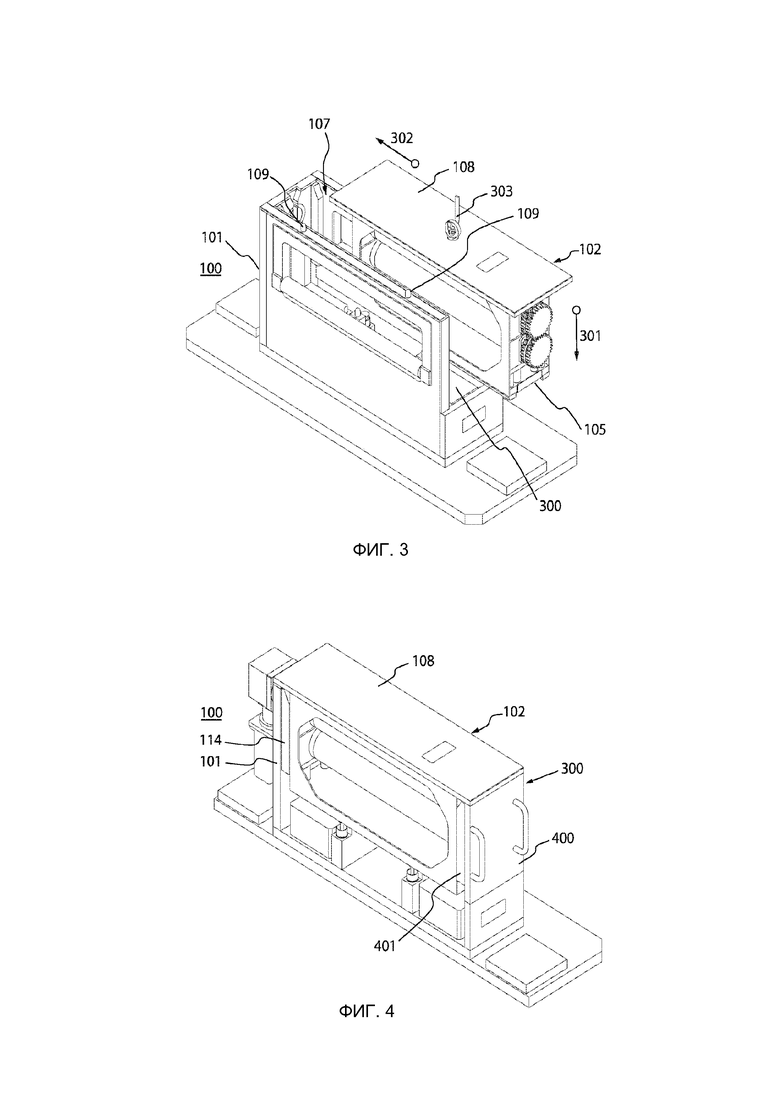

фиг. 2 схематически изображает концевую часть первого вала и его ось вращения, соответствующие настоящему изобретению,

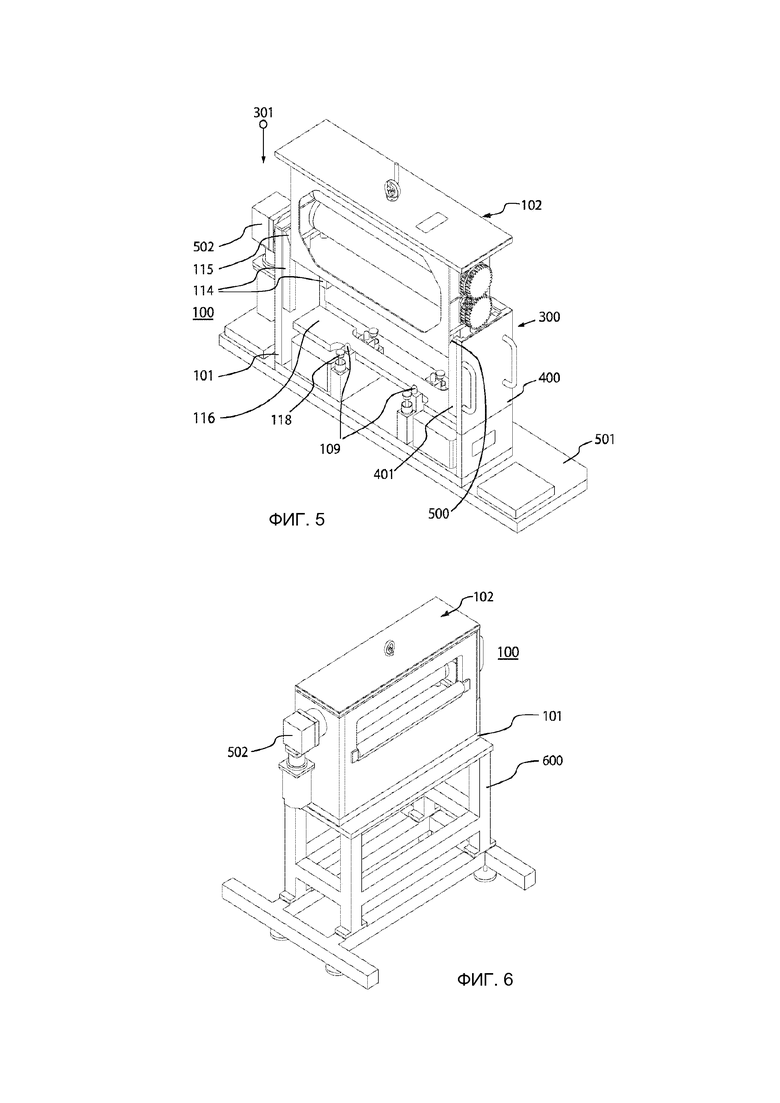

фиг. 3 схематически изображает другой пример системы тиснения, соответствующей настоящему изобретению,

фиг. 4 схематически изображает пример системы тиснения (фиг. 3) в сборе, закрытой боковой дверцей, но без одной боковой стенки, что позволяет видеть внутренней устройство,

фиг. 5 схематически изображает другой способ ввода тиснильной кассеты в тиснильную раму, соответствующий настоящему изобретению,

фиг. 6 изображает тиснильную систему, установленную на подставку, согласно другому примеру осуществления настоящего изобретения,

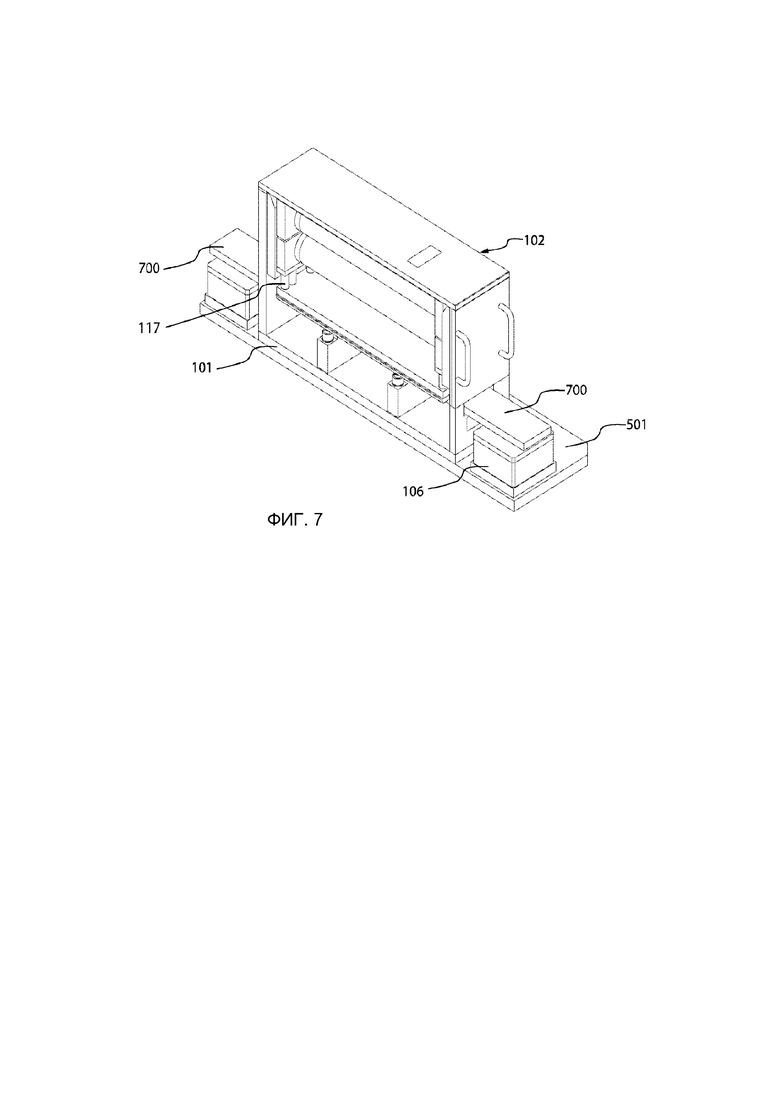

фиг. 7 изображает тиснильную систему с опциональными гидравлическими или пневматическими домкратами, расположенными снаружи тиснильной рамы, согласно примеру осуществления настоящего изобретения,

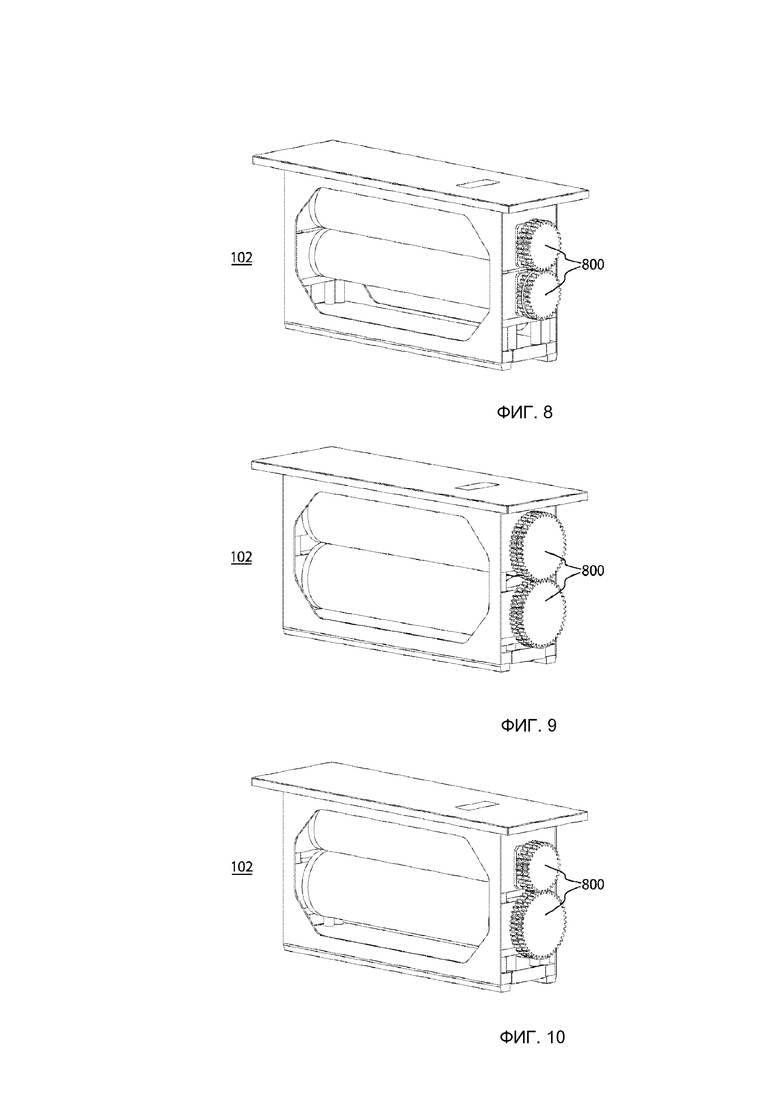

фиг. 8-10 изображают примеры конструкции тиснильной кассеты с валами различного диаметра в зависимости от случая применения,

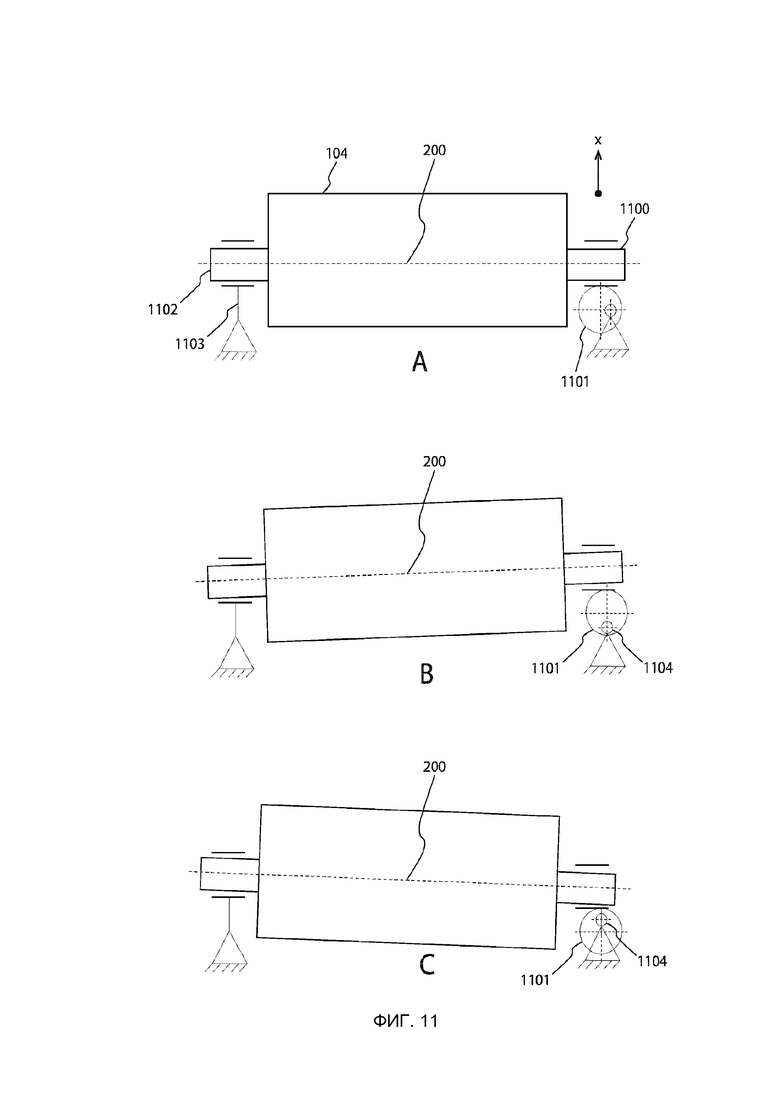

фиг. 11 схематически иллюстрирует пример конструкции для регулировки положения оси вращения тиснильного вала в тиснильной кассете посредством эксцентрикового штыря согласно одному варианту осуществления настоящего изобретения,

фиг. 12 схематически изображает систему тиснения с двумя увеличенными фрагментами, иллюстрирующими механизмы для регулировки положения оси вращения тиснильного вала в двух различных направлениях, согласно одному варианту осуществления настоящего изобретения,

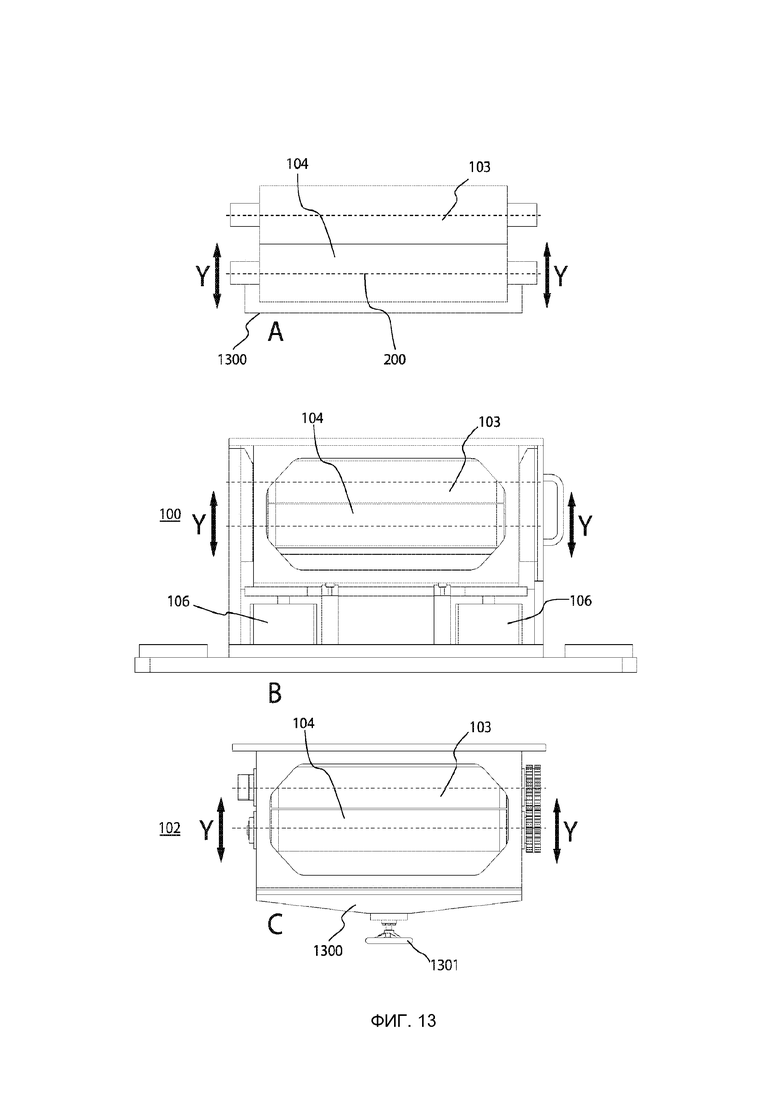

фиг. 13 схематически изображает пару тиснильных валов, взятую отдельно, а также внутри системы тиснения, и тиснильную кассету, согласно одному варианту осуществления настоящего изобретения,

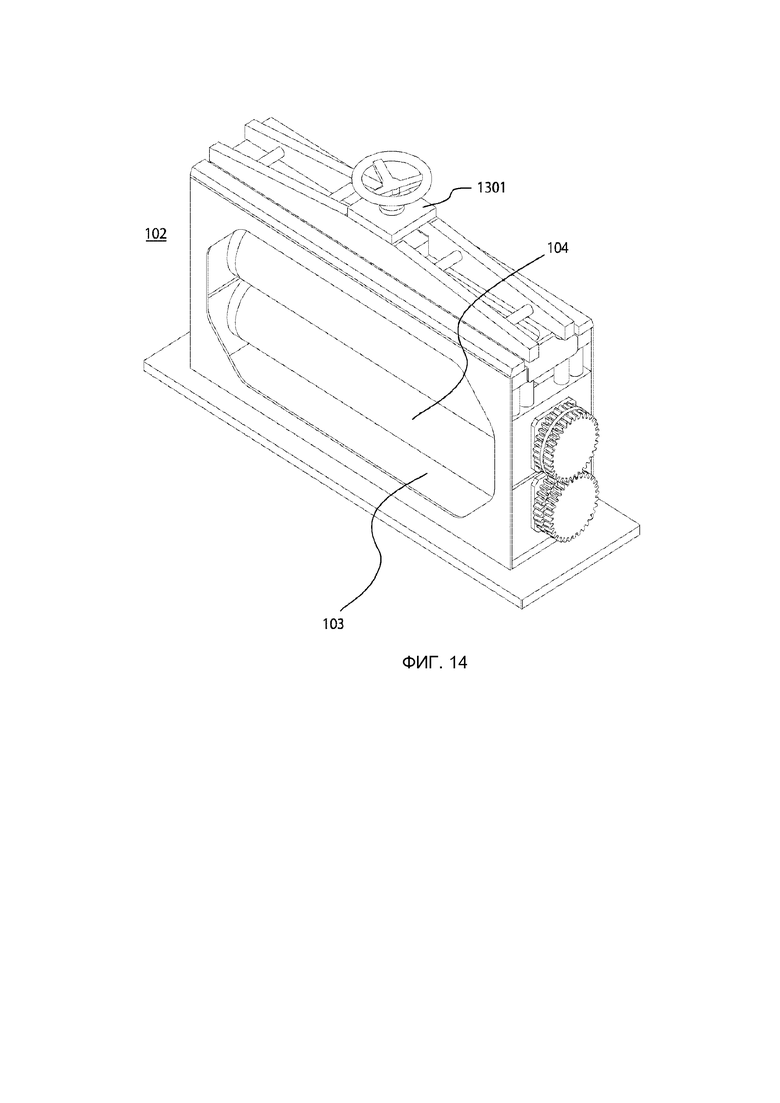

фиг. 14 представляет тиснильную кассету с рычажной системой согласно примеру фиг. 13, и

фиг. 15 представляет блок-схему, иллюстрирующую процесс регулировки тиснильной кассеты вне производственного потока в соответствии с одним вариантом осуществления настоящего изобретения.

Осуществление изобретения

Характерное для существующего уровня техники объединение в одно целое тиснильной кассеты и тиснильной рамы показывает свою нецелесообразность, когда требуется выполнять тиснение на ширине, например, более 500 мм. Причина этого в том, что существующие системы становятся слишком тяжелыми для работы конечного пользователя. Во время манипуляций существует большая опасность перекоса валов. Масса каждого вала может превышать 100 кг. Поэтому, может оказаться необходимым, чтобы используемый гидравлический или пневматический домкрат поджимал валы друг к другу для тиснения, и размеры такого гидравлического или пневматического домкрата должны быть выбраны соответственно, при этом домкрат уже не может быть включен в состав существующей в уровне техники объединенной конструкции.

Настоящее изобретение относится к системе тиснения, содержащей тиснильную кассету и тиснильную раму.

Термин тиснильная кассета обозначает устройство, которое также может быть названо тиснильной головкой. Система тиснения может быть построена таким образом, что тиснильная кассета содержит по меньшей мере два тиснильных вала, и обеспечивает возможность регулировки тиснильных валов, чтобы обеспечить взаимную параллельность их осей.

Термин тиснильная рама обозначает устройство, которое выполнено с возможностью размещения тиснильной кассеты. Система тиснения может быть дополнительно построена таким образом, что тиснильная рама поддерживает тиснильную кассету, и опционально содержит сервопривод для указанных по меньшей мере двух тиснильных валов.

Система тиснения, соответствующая настоящему изобретению, наиболее подходит для применения при тиснении на потоке, т.е. в производственной цепочке, где осуществляется тиснение, например, более 1000 участков в минуту.

Рассматриваемая в настоящем описании система тиснения подходит для высококачественного тиснения тонкой фольги или тонкой упаковочной фольги толщиной в диапазоне приблизительно от 10 мкм до 800 мкм с применением ротационного процесса. Тиснение тонкой упаковочной фольги с использованием вращающихся тиснильных валов хорошо известно в пищевой промышленности, фармацевтике, табачной промышленности, производстве предметов роскоши и т.п. Такая тонкая упаковочная фольга может быть предназначена для обертывания пачек сигарет или табачных продуктов со сниженным риском, или для использования в качестве упаковочного материала для кофейных или чайных пакетиков, для шоколада, масла или подобных пищевых продуктов, а также для использования в фармацевтике, парфюмерии, электронике, ювелирных изделиях или часах. Тисненая тонкая фольга может, например, представлять собой любой из следующих материалов: металлическую фольгу, ламинат металлической фольги с органической подложкой, ламинат пластмассовой пленки с органической подложкой, такой как бумага, ламинат полимерной пленки с органической подложкой, такой как бумага, металлизированную бумагу, металлизированную полимерную пленку, полимерную пленку, гибридную полимерную пленку или в общем гибридный материал.

Фиг. 1 иллюстрирует пример варианта осуществления системы 100 тиснения, соответствующей настоящему изобретению. Система 100 тиснения содержит тиснильную раму 101 и тиснильную кассету 102. Тиснильная кассета 102 содержит по меньшей мере два вала, таких как первый вал 103 и второй вал 104, и корпус 105, выполненный с возможностью размещения первого вала 103 и второго вала 104. Первый вал 103 и второй вал 104 установлены в корпусе 105 съемным образом, что означает, что они установлены с использованием средств крепления (средства крепления на фиг. 1 не показаны), которые могут быть использованы для демонтажа валов и также извлечения их из корпуса 105, например, в случае, если требуется замена валов. Тиснильная кассета 102 и элементы, которые кассета содержит, показаны в разрезе, который, например, показывает первый вал 103 и второй вал 104 разрезанными в продольном направлении вдоль соответствующих осей вращения.

Тиснильная рама 101 представлена частично только на фиг. 1 таким образом, что можно видеть также и ее внутреннее устройство. Например, можно видеть, что тиснильная рама 101 содержит пару гидравлических или пневматических домкратов 106, которые являются опциональными элементами системы 100 тиснения. Тиснильная рама 101 выполнена с возможностью съемного размещения тиснильной кассеты 102, которая на фиг. 1 показана вне тиснильной рамы 101 вблизи верхнего проема 107 тиснильной рамы 101, через который тиснильная кассета 102 может быть вставлена в тиснильную раму 101. Крышка 108 предназначена для закрывания верхнего проема 107 после того, как тиснильная кассета 102 оказывается полностью вставленной в тиснильную раму 101. Опицонально крышка 108 может быть выполнена как одно целое с тиснильной кассетой 102, или может быть предусмотрена отдельно. Крышка 108 может содержать позиционирующие средства корпуса.

Тиснильная рама 101 дополнительно содержит по меньшей мере одно входящее в ее состав позиционирующее средство 109, которое может быть реализовано, например, в виде штыря, который выполнен как одно целое с тиснильной рамой 101 или жестко прикреплен к тиснильной раме 101. Позиционирующее средство 109 тиснильной рамы выполнено с возможностью взаимодействия с соответствующим позиционирующим средством корпуса тиснильной кассеты 102 (позиционирующие средства корпуса на фиг. 1 не показаны), которое в приведенном примере реализовано посредством по меньшей мере одного отверстия, размер которого совпадает с соответствующим позиционирующим средством 109 тиснильной рамы. Позиционирующих средств 109 тиснильной рамы может быть множество, и они могут быть расположены в различных местах тиснильной рамы 101, например, также в местах, которые предназначены для вступления в контакт с крышкой 108 тиснильной кассеты 102. На фиг. 1 показаны такие позиционирующие средства 109 тиснильной рамы, которые выполнены с возможностью посадки в соответствующие позиционирующие средства корпуса на крышке 108. Следовательно, тиснильная кассета 102 может быть установлена внутрь тиснильной рамы 101 определенным образом, благодаря взаимодействию позиционирующих средств 109 тиснильной рамы с позиционирующими средствами корпуса. Позиционирующие средства 109 тиснильной рамы могут иметь головку конической формы, что позволяет сравнительно легко вставлять указанные средства в позиционирующие средства корпуса. Обычно достигаемое допустимое отклонение размеров в направлении каждой оси х, у, и z составляет от 0,02 мм до 0,06 мм.

Корпус 105 может содержать по меньшей мере на одном из концов первого вала 103 и второго вала 104 средства для регулировки и коррекции, обозначенные соответственно 110 и 111 для каждого конца первого вала 103, и 112 и 113 для каждого конца второго вала 104. Каждое из средств 110 - 113 для регулировки и коррекции может быть приведено в действие для регулирования и коррекции положения оси вращения соответствующего первого или второго вала 103 и 104 внутри корпуса 105, т.е. относительно корпуса 105.

В целях пояснения фиг. 2 схематически представляет концевую часть первого вала 103 и его ось 200 вращения. Для большей наглядности средства 110 регулировки и коррекции не фиг. 2 не показаны. Направление оси 200 вращения обозначено z, в то время как два направления перпендикулярные оси обозначены х и у.

В конкретном варианте осуществления изобретения, представленном на фиг. 11, регулировка и коррекция положения оси 200 вращения на ±0,1 мм в направлении х на одном из концов 1100 одного из по меньшей мере двух валов, например, второго вала 104, может быть выполнена посредством эксцентрикового штыря 1101. Это позволяет обеспечить точность выравнивания осей вращения первого вала и второго вала на уровне 0,01 мм, т.е. 2 угловых секунд. Другой конец 1102 из концов второго вала 104 с возможностью вращения закреплен в устройстве 1103 с фиксированным центром вращения, которое выполнено так, что позволяет оси 200 вращения поворачиваться вокруг центра устройства 1103, вокруг оси перпендикулярной оси 200 вращения (на фиг. 11 не показана). На верхнем изображении А на фиг. 11 эксцентриковый штырь 1101 отрегулирован и установлен в центральное положение. На среднем изображении В на фиг. 11 эксцентриковый штырь 1101 отрегулирован так, чтобы сместить ось 200 вращения в направлении от центра 1104 вращения эксцентрикового штыря. На нижнем изображении С на фиг. 11 эксцентриковый штырь 1101 отрегулирован так, чтобы сместить ось 200 вращения в направлении к центру вращения эксцентрикового штыря 1101. После регулировки эксцентрикового штыря 1101 последний закрепляют в надлежащем положении посредством фиксирующих винтов (на фиг. 11 не показаны). Фиг. 12 схематически представляет общий вид системы 100 тиснения с двумя увеличенными фрагментами А и В, которые иллюстрируют механизмы для регулирования положения оси вращения тиснильного вала в двух различных направлениях х и z, согласно примеру осуществления настоящего изобретения. Увеличенный фрагмент А представляет действие эксцентрикового штыря 1101, при котором он может быть отрегулирован посредством регулировочного эксцентрикового кулачка 1200, а затем закреплен в надлежащем положении при помощи фиксирующих винтов 1201-4, которые показаны вблизи регулировочного эксцентрикового кулачка 1200.

Кроме того, в конкретном варианте осуществления изобретения, представленном на фиг. 12, регулировка и коррекция положения оси 200 вращения в направлении z на одном из концов одного из по меньшей мере двух валов, в данном случае на конце 1102 второго вала 104, может быть выполнена посредством храпового регулировочного механизма 1202, соединенного с зубчатыми колесами 800, как показано на увеличенном фрагменте В фиг. 12, которые установлены на соответствующей оси второго и первого валов 103 и 104. Храповый регулировочный механизм 1202 хорошо известен в данной области техники, и далее более подробно рассматриваться не будет. Между тем, зубчатые колеса 800 выполнены с возможностью сцепления между собой первого и второго вала для их синхронного вращения, и ниже будут описаны более подробно. Рассматриваемый в настоящем описании регулировочный механизм позволяет получить точность выравнивания осей лучше, чем 0,01 мм.

Фиг. 13 содержит иллюстрации системы 100 тиснения, поясняющие пример системы для регулировки в направлении у положения оси 200 вращения второго вала 104 относительно первого вала 103 внутри тиснильной кассеты 102. Система регулировки должна быть понятна из среднего и нижнего фрагментов фиг. 13, обозначенных В и С, а также из фиг. 14. На среднем фрагменте В фиг. 13 первый и второй валы 103 и 104 изображены внутри тиснильной кассеты 102, которая размещена внутри тиснильной рамы системы 100 тиснения. Стрелки Y иллюстрируют направление регулировок в направлении у на обоих концах второго вала 104. На нижнем фрагменте С фиг. 13 первый и второй валы 103 и 104 изображены в тиснильной кассете 102, которая показана извлеченной из тиснильной рамы. Данный нижний фрагмент дополнительно схематически иллюстрирует рычажную систему 1300 вместе с регулировочным колесом 1301, предназначенным для приведения рычажной системы 1300 в действие. На фиг. 14 изображена тиснильная кассета 102 с фиг. 13 (нижняя часть) в перевернутом положении. В данном положении тиснильную кассету 102 можно удобно расположить на твердой рабочей поверхности (на фиг. 14 не показана), так что пользователь (на фиг. 14 не показан) может привести в действие регулировочное колесо 1301, и, следовательно, отрегулировать положение оси вращения второго вала 104 относительно первого вала 103 (последний остается на своем месте) и скорректировать это положение в направлении у. После указанной регулировки тиснильная кассета 102 целиком может быть снова перевернута и вставлена в тиснильную раму (с возможностью последующего извлечения), при этом результат новой регулировки оси остается зафиксированным. Рассмотренный в данном описании пример системы для регулировки в направлении у позволяет поддерживать правильность расположения с допустимым отклонением от 1 мкм до 5 мкм.

Фиг. 1 дополнительно иллюстрирует предпочтительный вариант осуществления с тиснильной рамой 101, которая также содержит направляющие устройства 114, которые выполнены с возможностью задания направления тиснильной кассете 102 при ее вводе в тиснильную раму 101, чтобы позиционирующие средства корпуса вступили во взаимодействие с позиционирующими средствами 109 тиснильной рамы. Установленные на тиснильное раме 101 амортизаторы 118 выполнены с возможностью гашения удара, который может происходить при вводе тиснильной кассеты 102 в тиснильную раму, когда кассета достигает конечного положения внутри тиснильной рамы. Это позволяет по существу исключить любой риск повреждения во время ввода тиснильной кассеты 102 в тиснильную раму 101, как в вертикальном, так и в горизонтальном направлении.

Также опциональные гидравлические или пневматические домкраты 106, установленные внутри тиснильной рамы 101, выполнены с возможностью регулирования встречного давления между первым валом 103 и вторым валом 104. Опциональный гидравлический или пневматический домкрат 106 воздействует на передающую давление планку 116, которая передает давление через стандартные элементы 117 на средства 112, 113 регулирования. В особых случаях, когда тиснение по ширине тиснильных валов не однородно, гидравлические или пневматические домкраты могут быть настроены на создание разного давления между обоими концами валов, притом это делают без изменения среднего давления тиснения. Гидравлические или пневматические домкраты 106 обычно могут быть выполнены с возможностью приложения усилий до 2×15 кН.

Как говорилось выше, крышка 108 предназначена для закрывания проема 107 после того, как тиснильная кассета 102 оказывается полностью вставленной в тиснильную раму 101. Опционально крышка 108 может быть выполнена как единое целое с тиснильной кассетой 102, или может быть предусмотрена отдельно от кассеты.

Как только тиснильная кассета 102 оказывается размещенной внутри тиснильной рамы 101, регулировочные механизмы для настройки осей вращения тиснильных валов в направлениях х, у и z, к примеру, те механизмы, которые были описаны выше, становятся скрытыми для доступа снаружи тиснильной рамы 101, поскольку рама выполнена так, что образует кожух для тиснильной кассеты, и в частности для регулировочных механизмов. Поэтому становится невозможным выполнение какой-либо регулировки или изменение настройки тиснильных валов после установки кассеты в раму. Любую регулировку тиснильных валов необходимо выполнять вне производственного потока, т.е. когда тиснильная кассета 102 извлечена из тиснильной рамы 101. Это позволяет производителю тиснильной кассеты 102 выполнять установку тиснильных валов и соответствующую регулировку на заводе-изготовителе, и поставлять полностью укомплектованную тиснильную кассету 102 для простой и быстрой установки в тиснильную раму 101, которая в предпочтительном варианте может быть установлена и может оставаться в производственной линии тиснения у заказчика. Поэтому у заказчика нет необходимости вмешиваться и беспокоиться о какой-либо регулировке валов в производственной линии тиснения. Это особенно важно в свете потенциальной сложности, связанной с регулировкой тиснильных валов, особенно когда тиснильные валы становятся сравнительно массивными и тяжелыми для манипуляций.

Фиг. 3 иллюстрирует законченный вариант тиснильной рамы 101 в отличие от фиг. 1, где рама изображена только частично, чтобы лучше показать внутреннее устройство. На фиг. 3 тиснильная кассета 102 вставлена в тиснильную раму 101 через верхний проем 107 в вертикальном направлении 301, и через боковой проем 300, примыкающий к верхнему проему 107, в горизонтальном направлении 302, что может быть выполнено одновременно. В данном примере крышка 108 выполнена как одно целое с корпусом 105 тиснильной кассеты 102, при этом тиснильную кассету 102 можно устанавливать краном, подвешивая ее на крюк 303 за крышку 108. Как только тиснильная кассета 102 окажется расположенной внутри тиснильной рамы 101, как показано на фиг. 4, на тиснильную раму 101 может быть установлена съемная дверца 400, чтобы закрыть боковой проем 300. Дверца 400 может содержать дополнительные направляющие элементы 401, которые вместе с направляющими элементами 114 обеспечивают надежное расположение тиснильной кассеты 102 внутри тиснильной рамы 101.

Фиг. 5 иллюстрирует другой способ ввода тиснильной кассеты 102 в тиснильную раму, при котором перед установкой кассеты боковой проем 300 закрывают дверцей 400. В этом случае направляющие элементы 114 и дополнительные направляющие элементы 401 задают направление тиснильной кассете 102 во время установки последней в тиснильную раму 101 в вертикальном направлении, чтобы позиционирующие средства корпуса вошли в контакт с позиционирующими средствами 109 тиснильной рамы.

На фиг. 1 направляющие элементы 114 могут содержать по меньшей мере одну скошенную поверхность 115, которая выполнена с возможностью скольжения по ответному элементу тиснильной кассеты 102 (ответный элемент на фиг. 1 не виден, поскольку находится позади тиснильной кассеты 102 в данной проекции) во время вставления тиснильной кассеты 102 в тиснильную раму 101. На фиг. 5 также показана скошенная поверхность 115 и еще одна скошенная поверхность 500 дополнительного направляющего элемента 401; при этом очевидно, что в изображенном примере ответным элементом тиснильной кассеты 102 является соответственно просто поверхность, расположенная на тиснильной кассете 102. Если использовать направляющие элементы, соответствующие настоящему изобретению, то можно получить сравнительно высокую точность позиционирования с погрешностью менее 0,05 мм для валов длиной приблизительно 1 м.

На фиг. 5 тиснильная рама установлена на опциональном основании 501, которое может являться частью потоковой производственной установки (потоковая производственная установка на фиг. 5 не показана). Основание 501 дополнительно несет на себе систему 502 привода, которая содержит механическую муфту, предназначенную для сцепления системы привода с тиснильной кассетой 102, после того как последняя оказывается вставленной в тиснильную раму 101, и тем самым обеспечивается возможность привода по меньшей мере одного из двух валов в тиснильной кассете 102.

Фиг. 6 иллюстрирует тиснильную раму 101 с вставленной в раму тиснильной кассетой 102, которая установлена на подставке 600, которая может являться частью потоковой производственной установки. В данном примере система 502 привода установлена на тиснильной раме 101, и может быть связана с внешним приводным двигателем (на фиг. 6 не показан), который позволяет осуществлять привод по меньшей мере одного из двух валов в тиснильной кассете 102.

В варианте осуществления, в котором тиснильная рама содержит сервопривод, интрефейс сцепления системы тиснения не является специфичным, и может быть использован в произвольных производственных линиях.

В предпочтительном варианте осуществления изобретения каждый из указанных по меньшей мере двух валов 104 и 104 имеет длину от 100 мм до 5000 мм, при этом длины обоих валов одинаковы, чтобы производить регулировку валов друг с другом.

Согласно еще одному предпочтительному варианту осуществления изобретения, указанные по меньшей мере два вала 103 и 104 являются нагреваемыми. Это реализовано способом, который хорошо известен в данной области техники, и дополнительно на чертежах не показан.

Преимущество системы тиснения, соответствующей настоящему изобретению, заключается в том, что тиснильную кассету можно легко извлекать из тиснильной рамы, несмотря на размер и вес указанных по меньшей мере двух валов. Это позволяет производить замену тиснильной кассеты за сравнительно короткое время, и ограничить время производственного простоя в потоковой производственной установке. Весь процесс может выполнять робот или специализированная машина, что иллюстрирует блок-схема на фиг. 15. Тем самым тиснильная кассета 1500 может быть извлечена 1501 со стороны передней и верхней частей тиснильной рамы, как уже было рассмотрено и объяснено ранее на примерах. Хотя тиснильную кассету можно просто заменить, также возможно извлечение кассеты для обслуживания указанных по меньшей мере двух валов, установленных в корпусе кассеты, например, для регулировки валов тиснильной кассеты. После извлечения/отделения 1501 тиснильной кассеты из/от тиснильной рамы в потоковой производственной цепи, тиснильная кассета получает статус «вне производственного потока», что означает, что кассета перестает быть активной в указанной потоковой производственной линии. В этот момент первый и второй валы могут быть позиционированы 1502 в тиснильной кассете. Это может касаться валов, которые перед извлечением тиснильной кассеты уже использовались, и в этом случае «позиционирование» может фактически означать повторное позиционирование, или же может касаться новых валов, которые идут на замену. На следующем этапе положение каждого из валов, установленных в корпус, может быть отрегулировано и скорректировано посредством регулировки и коррекции 1503 по меньшей мере на одном из концов соответствующего вала положения оси вращения по меньшей мере в двух из следующих направлений: в осевом направлении, и по меньшей мере в одном направлении из двух в плоскости перпендикулярной оси вращения. Это выполняют путем приведения в действие множества регулировочных и корректирующих средств по меньшей мере на одном из каждого валов - первого и второго тиснильного вала. Цель этих действий может заключаться в достижении 1504 идеальной настройки параллельности осей вращения. На фиг. 2 показано осевое направление и направления в плоскости перпендикулярной осевому направлению.

В предпочтительном варианте осуществления изобретения тиснильную кассету затем вставляют внутрь тиснильной рамы потоковой производственной цепи. Тем самым упомянутое множество регулировочных и корректирующих средств оказывается скрытым для доступа снаружи тиснильной рамы.

Фиг. 7 изображает пример осуществления системы тиснения, содержащей тиснильную раму 101 и тиснильную кассету 102, установленные на основании 501, но в данном случае гидравлические домкраты 106 установлены снаружи тиснильной рамы 101 также непосредственно на основании 501. Усилия, создаваемые гидравлическими или пневматическими домкратами 106, могут быть переданы на валы посредством рычагов 700.

Система 100 тиснения может быть выполнена с наборами из по меньшей мере двух валов, в которых валы могут иметь разный диаметр.

Диаметр каждого из по меньшей мере двух валов в типичном случае может находиться в диапазоне от 50 мм до 800 мм.

Фиг. 8 изображает пример варианта осуществления с валами, имеющими, по существу, одинаковый диаметр. Дополнительно на фиг. 8 изображены зубчатые колеса 800, установленные на соответствующих осях валов, и выполненные с возможностью сцепления валов друг с другом. Диаметр валов может, к примеру, быть равным 130 мм.

Фиг. 9 изображает другой пример с валами, имеющими, по существу, одинаковый диаметр, но диаметр которых больше того, который использовался на фиг. 8. В данном случае диаметр может, к примеру, быть равным 180 мм.

Фиг. 10 изображает еще один пример с валами, имеющими разные диаметры; диаметр одного вала равен, к примеру, 90 мм, а другого вала - 180 мм.

Валы могут быть выполнены с кривизной, чтобы получить более равномерное тиснение материала по ширине валов. Этот прием хорошо известен в данной области, и дополнительно изображен на чертежах не будет.

Вообще говоря, в зависимости от требований к качеству тиснения тиснильные валы могут быть цилиндрическими, выпуклыми или вогнутыми.

Валы могут содержать нержавеющую сталь, при этом структуры тиснения могут быть нанесены на поверхности валов посредством лазерного гравирования. В предпочтительном варианте осуществления, тиснильные валы имеют совпадающий синхронизированный рисунок структуры, как например, у пуансона и матрицы.

Нержавеющая сталь может быть упрочнена во всем объеме или в приповерхностном слое (<0,5 мм). Полученный таким образом вал может быть подвергнут пескоструйной или дробеструйной упрочняющей обработке.

Согласно предпочтительному варианту осуществления изобретения, на тиснильные валы может быть нанесено твердое покрытие или произведена иная обработка поверхности с целью увеличения износостойкости. Например, для тиснильных валов может быть предусмотрено уменьшающее износ покрытие, нанесенное путем физического осаждения из паровой фазы.

Тиснильные валы могут быть изготовлены методом порошковой металлургии или литьем с начальной твердостью 55-65 HRC, и могут быть подвергнуты лазерному гравированию от лазерного источника с импульсами с длиной волны 265-1065 нм при длительности импульсов 0,2-20 пс.

Точную настройку синхронности валов внутри тиснильной кассеты предпочтительно выполнять и проверять с использованием специализированного тиснильного блока, когда внутренняя часть еще не установлена в тиснильную раму.

Изобретение относится к области тиснения рулонного материала, а точнее к тиснению на потоке. Система тиснения содержит тиснильную раму и тиснильную кассету. Причем тиснильная кассета содержит по меньшей мере два вала и корпус, выполненный с возможностью удержания указанных по меньшей мере двух валов, так что указанные по меньшей мере два вала съемным образом установлены в корпусе. При этом тиснильная рама выполнена с возможностью съемного размещения тиснильной кассеты, а также тиснильная рама содержит позиционирующие средства, выполненные с возможностью взаимодействия с соответствующими позиционирующими средствами корпуса тиснильной кассеты в то время, когда тиснильная кассета размещена в тиснильной раме, для позиционирования тиснильной кассеты в заданном положении внутри тиснильной рамы. Система дополнительно содержит множество средств для регулировки и коррекции положения оси вращения соответствующего вала внутри корпуса. При этом местоположение каждого из средств для регулировки и коррекции находится на одном из концов каждого из указанных по меньшей мере двух валов. Причем указанное множество средств для регулировки и коррекции выполнено с возможностью регулирования и коррекции положения по меньшей мере в двух из следующих трех направлений: в осевом направлении соответствующего вала и по меньшей мере в одном из двух направлений, заданных двумя измерениями плоскости, перпендикулярной оси вращения. При этом тиснильная рама дополнительно выполнена с возможностью создания оболочки для средств регулировки, чтобы сделать множество средств для регулировки и коррекции положения оси вращения недоступными снаружи тиснильной рамы в то время, когда тиснильная кассета размещена внутри тиснильной рамы. Заявленное изобретение направлено на создание системы тиснения, которая рассчитана на сравнительно крупные тиснильные валы, в частности для тиснения на потоке. 10 з.п. ф-лы, 15 ил.

1. Система тиснения, содержащая:

тиснильную раму, и

тиснильную кассету,

причем тиснильная кассета содержит:

по меньшей мере два вала, и

корпус, выполненный с возможностью удержания указанных по меньшей мере двух валов, так что указанные по меньшей мере два вала съемным образом установлены в корпусе,

при этом тиснильная рама выполнена с возможностью съемного размещения тиснильной кассеты, а также

тиснильная рама содержит позиционирующие средства, выполненные с возможностью взаимодействия с соответствующими позиционирующими средствами корпуса тиснильной кассеты в то время, когда тиснильная кассета размещена в тиснильной раме, для позиционирования тиснильной кассеты в заданном положении внутри тиснильной рамы,

отличающаяся тем, что

дополнительно содержит множество средств для регулировки и коррекции положения оси вращения соответствующего вала внутри корпуса, при этом местоположение каждого из средств для регулировки и коррекции находится на одном из концов каждого из указанных по меньшей мере двух валов, причем указанное множество средств для регулировки и коррекции выполнено с возможностью регулирования и коррекции положения по меньшей мере в двух из следующих трех направлений: в осевом направлении соответствующего вала и по меньшей мере в одном из двух направлений, заданных двумя измерениями плоскости, перпендикулярной оси вращения, при этом

тиснильная рама дополнительно выполнена с возможностью создания оболочки для средств регулировки, чтобы сделать множество средств для регулировки и коррекции положения оси вращения недоступными снаружи тиснильной рамы в то время, когда тиснильная кассета размещена внутри тиснильной рамы.

2. Система тиснения по п. 1, в которой указанное множество средств для регулировки и коррекции содержит эксцентриковое штыревое устройство, выполненное с возможностью регулирования положения оси вращения на одном из по меньшей мере одного конца каждого из указанных по меньшей мере двух валов в первом из двух измерений, а на противоположном конце рассматриваемого вала - неподвижного центра вращения, что позволяет оси вращения вала поворачиваться вокруг неподвижного центра вращения относительно оси, перпендикулярной оси вращения.

3. Система тиснения по п. 1 или 2, в которой указанное множество средств для регулировки и коррекции на одном из концов одного из указанных по меньшей мере двух валов содержит храповой регулировочный механизм, выполненный с возможностью регулирования положения оси вращения соответствующего вала в осевом направлении.

4. Система тиснения по любому из пп. 1-3, в которой указанное множество средств для регулировки и коррекции дополнительно содержит рычажную систему, соединенную с каждым концом одного из валов, и приводной механизм, выполненный с возможностью приведения рычажной системы в действие для регулирования положения одного из валов во втором из двух измерений.

5. Система тиснения по любому из пп. 1-4, в которой указанное множество средств для регулировки и коррекции по меньшей мере частично установлено на корпусе тиснильной кассеты.

6. Система тиснения по любому из пп. 1-5, в которой тиснильная рама дополнительно содержит направляющие элементы, которые выполнены с возможностью задания направления тиснильной кассете при ее вставлении в тиснильную раму, чтобы позиционирующие средства корпуса вступили во взаимодействие с позиционирующими средствами тиснильной рамы.

7. Система тиснения по п. 6, в которой направляющие элементы содержат по меньшей мере одну скошенную поверхность, выполненную с возможностью скольжения по ответному элементу тиснильной кассеты во время вставления тиснильной кассеты в тиснильную раму.

8. Система тиснения по п. 6 или 7, в которой указанные направляющие элементы, позиционирующие средства корпуса и позиционирующие средства тиснильной рамы выполнены с возможностью достижения заданного положения внутри тиснильной рамы с допустимым отклонением в диапазоне 0,02-0,06 мм.

9. Система тиснения по любому из пп. 1-8, дополнительно содержащая по меньшей мере один гидравлический или пневматический домкрат, установленный внутри тиснильной рамы, причем указанный по меньшей мере один гидравлический или пневматический домкрат выполнен с возможностью регулирования противодавления между указанными по меньшей мере двумя валами.

10. Система тиснения по любому из пп. 1-9, в которой тиснильная рама содержит по меньшей мере первую и вторую индивидуально съемные неподвижные стенки, каждая из которых соответственно позволяет вводить в тиснильную раму и извлекать из тиснильной рамы тиснильную кассету со стороны первой или второй стенки.

11. Система тиснения по любому из пп. 1-10, отличающаяся тем, что тиснильная рама содержит механическую муфту, выполненную с возможностью сцепления системы привода с тиснильной кассетой, тем самым обеспечивая возможность привода по меньшей мере одного из двух валов в тиснильной кассете.

| Шаговый электропривод ДПР-2 р | 1988 |

|

SU1721742A1 |

| Шаговый электропривод ДПР-2 р | 1988 |

|

SU1721742A1 |

| DE 8660031 U1, 23.02.1989 | |||

| US 5590557 A, 07.01.1997. | |||

Авторы

Даты

2023-08-07—Публикация

2021-01-13—Подача