Изобретение относится к обработке металлов давлением, в частности к калибровке укаткой цельнотянутых корпусов источника тока, изготовленных методом глубокой вытяжки.

Укатка является неотъемлемым этапом в производстве корпусов и имеет прямое влияние на окончательное качество продукции. Основная цель калибровки - устранение деформаций, внутренних и внешних напряжений, возникающих в процессе изготовления корпуса. Благодаря калибровке стенки и диаметр корпуса могут быть достигнуты с высокой точностью, что позволяет добиться максимальной прочности и надежности конструкции. Калибровка производится с помощью специального устройства.

Известен РЕДУКЦИОННЫЙ ПРОКАТНЫЙ СТАН (Патент РФ 2270067, опубл. 20.02.2006, бюл. №5), содержащий накопитель, рольганг подачи, станину с установленными на ней и расположенными друг за другом клетями, технологический калибрующий инструмент, рольганг-сбрасыватель, привод стана и пульт управления, в котором технологический калибрующий инструмент выполнен в виде ряда двухвалковых формообразующих калибров, установленных на станине без углового смещения их плоскостей разъема и расположенных друг за другом по форме сечения профиля таким образом, чтобы обеспечить первоначальным обжатием получение в первых клетях формообразующих ребер профиля, последующим редуцированием получение простых по геометрии базовых поверхностей, базовых поверхностей более сложной формы, укатки отгиба треугольной формы и получение пазов на вертикальной торцевой стойке и на опорной площадке, при этом плоскости разъема всех двухвалковых калибров расположены в одной плоскости, а суммарный по двум валкам каждой клети периметр сечений калибров с учетом формообразующих выступов, впадин с прямолинейными и/или криволинейными поверхностями выполнен равным периметру исходной полой сварной заготовки и снабжен дополнительными блоками неприводных роликов с осями вращения, перпендикулярными осям вращения валков, установленными между первыми формообразующими клетями, и многовалковых калибров для окончательной калибровки и правки готового изделия с возможностью компенсации допускаемых отклонений полой сварной заготовки, привод выполнен в виде ряда отдельных кинематических цепей с индивидуальными источниками крутящего момента с обеспечением скорости вращения валков постоянной по всем клетям, а диаметры калибров рассчитаны из условия постоянства скорости протяжки профиля по всем клетям и равенства площади поперечного сечения каждого промежуточного профиля площади поперечного сечения исходной заготовки. Изобретение обеспечивает возможность воздействия на схему напряженно-деформированного состояния металла в очаге деформации для получения опалубочного профиля заданной формы из промышленно освоенной и широко используемой сварной трубы размером Ø 114×3 мм в оптимальном технологическом режиме с точки зрения состояния металла, интенсивности деформаций и благоприятных условий работы инструмента, упрощение конструкции и наладки стана, повышение точности изделия и снижение затрат электроэнергии.

Техническая проблема заключатся в отсутствии повторяемости размеров толщины стенки изделия и его диаметра.

Технический результат заключается в повышении точности воспроизведения толщины стенки и диаметра корпуса, что позволяет добиться максимальной прочности и надежности конструкции.

Поставленная проблема решается тем, что, согласно заявленному техническому решению, устройство для укатки цельнотянутых цилиндрических корпусов металлических стаканов содержит корпус, установленный на валу, выполненном с возможностью установки в трехкулачковый патрон токарного станка, при этом в заднюю бабку токарного станка установлен вращающийся центр с колпачком и упором, поджимающий корпус, при этом корпус на валу установлен посредством центрирующих шариков, набора колец клиньев, затяжной гайки с лимбом и укаточными шариками между ними с обеспечением беззазорного подвижного соединения с валом, кроме того корпус выполнен с возможностью зацепления с самоустанавливающимся поводком, закрепляемым в резцедержателе станка, а гайка с лимбом упирается в контргайки, выполненные с возможностью фиксации размера укатки и обеспечивающие повторяемость размеров укатанного корпуса.

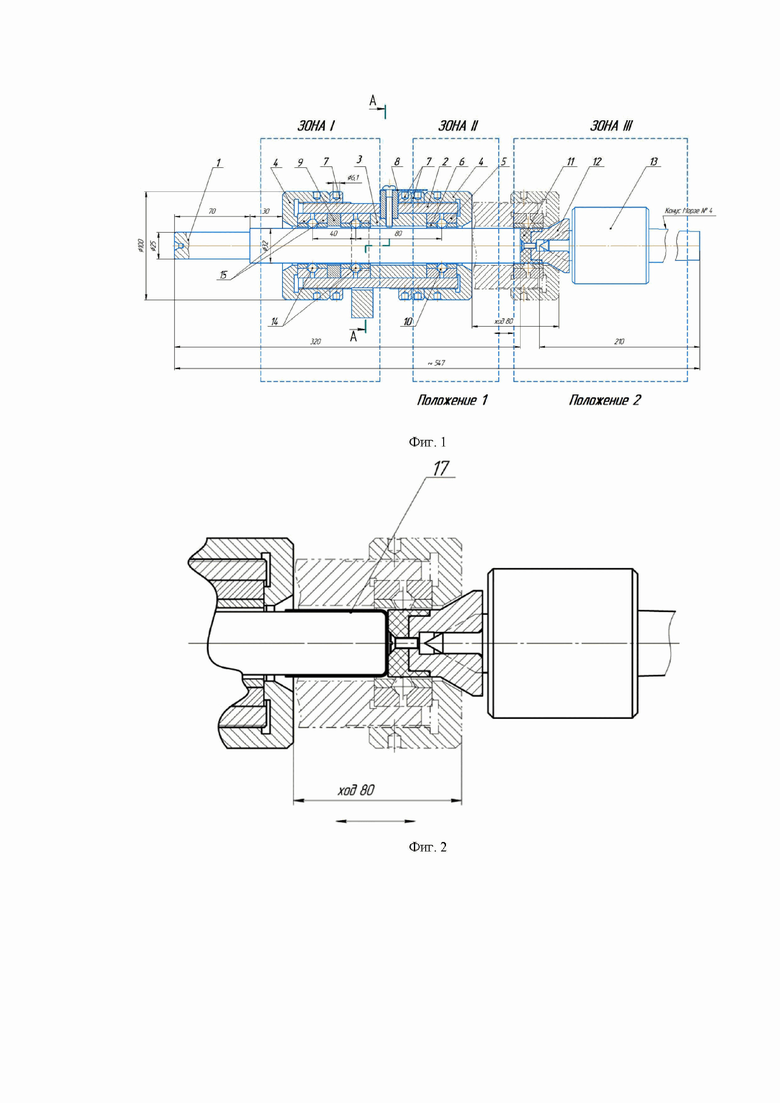

Изобретение поясняется чертежами: фиг. 1 - чертеж общего вида, фиг. 2 - разрез АА с укатываемым стаканом.

Позициями на чертежах обозначены: 1 - вал, 2 - корпус, 3 - втулка, 4 - гайка с лимбом, 5 - кольцо клин, 6 - втулка ограничительная, 7 - гайки упорные, 8 - стрелка, 9 - втулка распорная, 10 - укаточные шарики, 11 - колпачок, 12 - упор, 13 - центр вращающейся, 14 - центрирующие шарики, 15 - кольцо клин, 16 - поводок, 17 - стакан.

Устройство для укатки цельнотянутых цилиндрических корпусов металлических стаканов содержит цилиндрический корпус 2, установленный на валу 1, выполненном с возможностью установки в трехкулачковый патрон токарного станка, при этом в заднюю бабку токарного станка установлен вращающийся центр 13 с колпачком 11 и упором 12, поджимающий корпус 2, при этом корпус 2 на валу 1 установлен посредством центрирующих шариков 14, набора колец клиньев 15 и 5, втулки распорной 9, втулки 3, затяжной гайки с лимбом 4 и укаточными шариками 10 между ними с обеспечением беззазорного подвижного соединения с валом, втулки ограничительные 6 (6 штук) служат для удержания шариков 14 и 10 от выпадения при снятии вала 1. Корпус выполнен с возможностью зацепления с самоустанавливающимся поводком 16, закрепляемым в резцедержателе станка. Гайка с лимбом 4 упирается в гайки упорные 7 (3 штуки), выполненные с возможностью фиксации размера укатки и обеспечивающие повторяемость размеров укатанного корпуса стакана 17, стрелка 8 служит для визуального позиционирования гаек с лимбом 4.

Для укатки корпуса стакана до требуемых размеров осуществляют следующие действия.

Заявленное устройство устанавливают на токарный станок. Для этого необходимо вал 1 закрепить в трехкулачковый патрон, а в заднюю бабку установить вращающейся центр с деталями 11, 12, 13. Корпус 2 с установленными на нем деталями устанавливают на вал 1 в положении 1. Центрирование корпуса на валу осуществляют с помощью 2 рядов центрирующих шариков 14, набором колец клиньев 15, втулки распорной 9 и подтягивает с помощью гайки с лимбом 4, этим самым обеспечивают беззазорное подвижное соединение корпуса 2 с валом 1.

Самоустанавливающийся поводок 16 закрепляют в резцедержатель станка. Поводок входит в зацепление с корпусом 2 без зазора и перемещает его из положения 1 в положение 2 и обратно.

Корпус стакана 17 устанавливают на вал 1 и поджимают центром 13. По функционалу данное приспособление можно разбить на 3 зоны:

I ЗОНА - центрирование корпуса,

II ЗОНА - регулировка величины укатки,

III ЗОНА - поджим и фиксация корпуса на валу.

Регулировку величины размера укатки осуществляют с помощью укаточных шариков 10, которые установлены между колец клиньев 5, втулок ограничительных 6, втулки 3 и гайкой с лимбом 4. При поджиме гайки 4 размер укатки увеличивается, при ослаблении - уменьшается. Для фиксации размера укатки применяют 2 контргайки 7, в которые упирается гайка с лимбом 4, тем самым осуществляется повторяемость размеров укатанного корпуса.

Прядок работы:

- отвести корпус приспособления в положение 1,

- ослабить гайку с лимбом на 2 оборота от контргаек 7,

- установить корпус на вал 1,

- поджать корпус центром 13, 12, 11,

- отвести корпус приспособления в положение 2,

- затянуть гайку с лимбом до упора с контргайками 7,

- включить вращение вала 1,

- включить подачу движения суппорта станка из положения 2 в положение 1,

- выключить подачу суппорта и вращение вала,

- освободить прижим корпуса к валу,

- отвести заднюю бабку станка,

- снять укатанный корпус с вала,

- провести замер размеров укатанного корпуса.

Контроль величины шага укатки контролируют с помощью стрелки 8 и шагового лимба на лицевой поверхности гайки с лимбом 4.

Пример практической реализации

В настоящее время АО «Литий-Элемент» в своем производстве использует трубу 33в х 0,4п - 12Х18Н10Т ГОСТ 9941-2022 и трубу 33,5в х 0,4п - 12Х18Н10Т ГОСТ 9941-2022. Согласно конструкторской документации, наружный диаметр корпуса для источников тока системы диоксид марганца-литий составляет 32,9 мм, а для источников тока системы тионилхлорид-литий 33,3 мм. С помощью устройства для укатки цилиндрических корпусов металлических стаканов было изготовлено 16000 штук корпусов для источников тока системы диоксид марганца-литий и 1500 штук корпусов для источников тока системы тионилхлорид-литий, которые после контроля ОТК полностью соответствовали конструкторской документации и были направлены на последующие операции по сборки источников тока.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИСПОСОБЛЕНИЕ ДЛЯ СВЕРЛЕНИЯ ЦЕНТРОВЫХ ОТВЕРСТИЙ | 2006 |

|

RU2336148C2 |

| СПОСОБ РАСТАЧИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078649C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОЖИЛЬНЫХ ВИТЫХ ПРУЖИН | 2002 |

|

RU2210455C1 |

| Устройство для токарной обработки | 1980 |

|

SU984794A1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ НАСТОЛЬНЫЙ КОМБИНИРОВАННЫЙ СТАНОК | 1992 |

|

RU2015877C1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ НА ТРУБАХ НА УСТЬЕ СКВАЖИН | 2018 |

|

RU2679627C1 |

| Копировальное устройство | 1978 |

|

SU677879A1 |

| ТОКАРНЫЙ ПЛАВАЮЩИЙ ПАТРОН | 2010 |

|

RU2449862C2 |

| Способ фрезерования шлицевых и шпоночных пазов на внутренней поверхности втулки с использованием токарного станка | 2018 |

|

RU2677451C1 |

| СПОСОБ УСТАНОВКИ ЗАГОТОВОК ДЕТАЛЕЙ ТИПА ДИСКОВ | 2010 |

|

RU2443513C1 |

Изобретение относится к устройству для укатки цилиндрических корпусов металлических стаканов. Устройство содержит корпус, установленный на валу, вращающийся центр с колпачком и упором, поджимающий корпус и установленный в заднюю бабку токарного станка. Корпус на валу установлен посредством центрирующих шариков, набора колец клиньев, затяжной гайки с лимбом и укаточных шариков между ними с обеспечением беззазорного подвижного соединения корпуса с валом. Корпус выполнен с возможностью зацепления с самоустанавливающимся поводком, закрепляемым в резцедержателе станка. Затяжная гайка с лимбом упирается в контргайки, выполненные с возможностью фиксации размера укатки цилиндрического корпуса и обеспечивающие повторяемость размеров укатанного цилиндрического корпуса. В результате повышается точность воспроизведения толщины стенки и диаметра цилиндрического корпуса металлического стакана. 2 ил., 1 пр.

Устройство для укатки цилиндрических корпусов металлических стаканов, содержащее корпус, установленный на валу, выполненном с возможностью установки в трехкулачковый патрон токарного станка, вращающийся центр с колпачком и упором, поджимающий корпус и установленный в заднюю бабку токарного станка, при этом корпус на валу установлен посредством центрирующих шариков, набора колец клиньев, затяжной гайки с лимбом и укаточных шариков между ними с обеспечением беззазорного подвижного соединения корпуса с валом, причем корпус выполнен с возможностью зацепления с самоустанавливающимся поводком, закрепляемым в резцедержателе станка, а затяжная гайка с лимбом упирается в контргайки, выполненные с возможностью фиксации размера укатки цилиндрического корпуса и обеспечивающие повторяемость размеров укатанного цилиндрического корпуса.

| РЕДУКЦИОННЫЙ ПРОКАТНЫЙ СТАН | 2004 |

|

RU2270067C1 |

| Инструмент для упрочняюще-чистовой обработки поверхностей | 1975 |

|

SU657981A1 |

| СПОСОБ ИМПУЛЬСНО-УДАРНОГО УПРОЧНЕНИЯ | 2009 |

|

RU2433905C2 |

| US 9327329 B2, 03.05.2016. | |||

Авторы

Даты

2025-04-04—Публикация

2024-08-15—Подача