(54) KOП fPOBAЛЬHOE УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| "УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ ВИНТОВЫХ КАНАВОК НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ ДЕТАЛИ" | 2023 |

|

RU2829986C1 |

| Переносной токарный станок для обработки концов труб | 1989 |

|

SU1710193A1 |

| Гидрокопировальное устройство для универсального токарного станка | 1985 |

|

SU1310115A1 |

| Устройство для обработки внутренних фасонных поверхностей на токарных автоматах | 1989 |

|

SU1717287A1 |

| Устройство для обработки деталей сложной формы | 1973 |

|

SU653029A1 |

| Устройство для обработки некруглых профилей | 1985 |

|

SU1315143A1 |

| Устройство для нарезания резьбы на токарных станках | 1990 |

|

SU1818178A1 |

| Механизм формообразования сложных поверхностей на токарном станке | 1989 |

|

SU1660847A1 |

| Переносной токарный станок для обработки концов труб | 1988 |

|

SU1636129A1 |

| Державка для продольного обтачивания | 1982 |

|

SU1042890A1 |

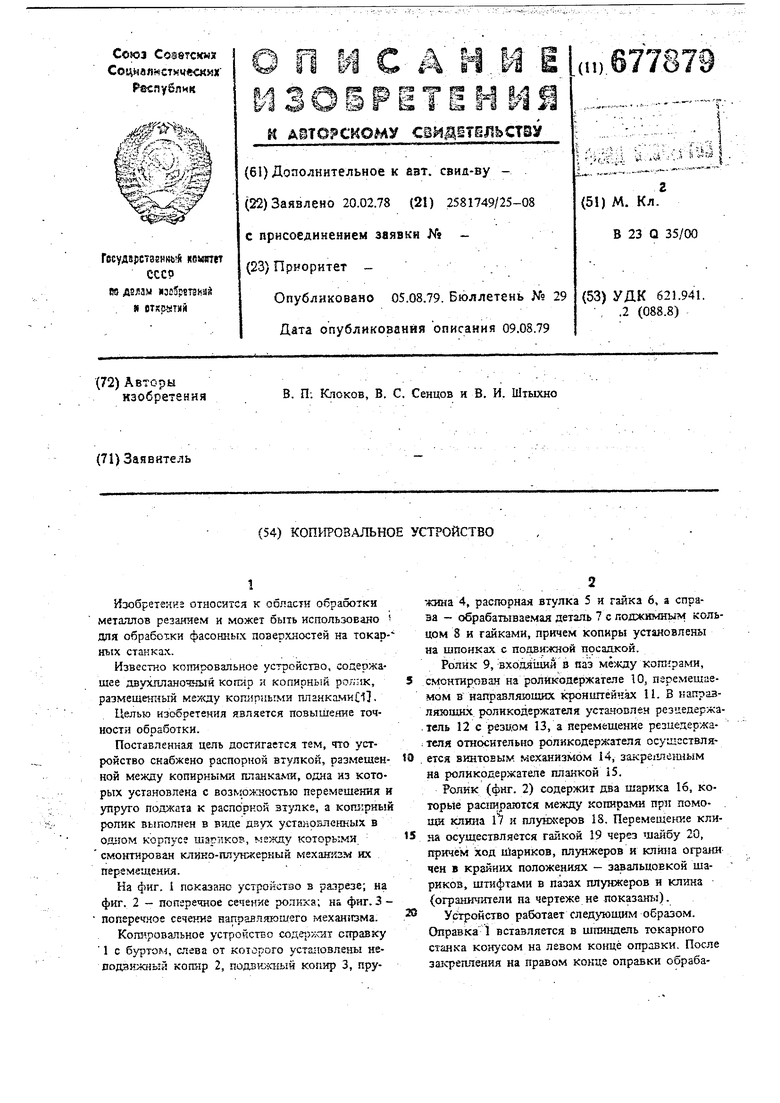

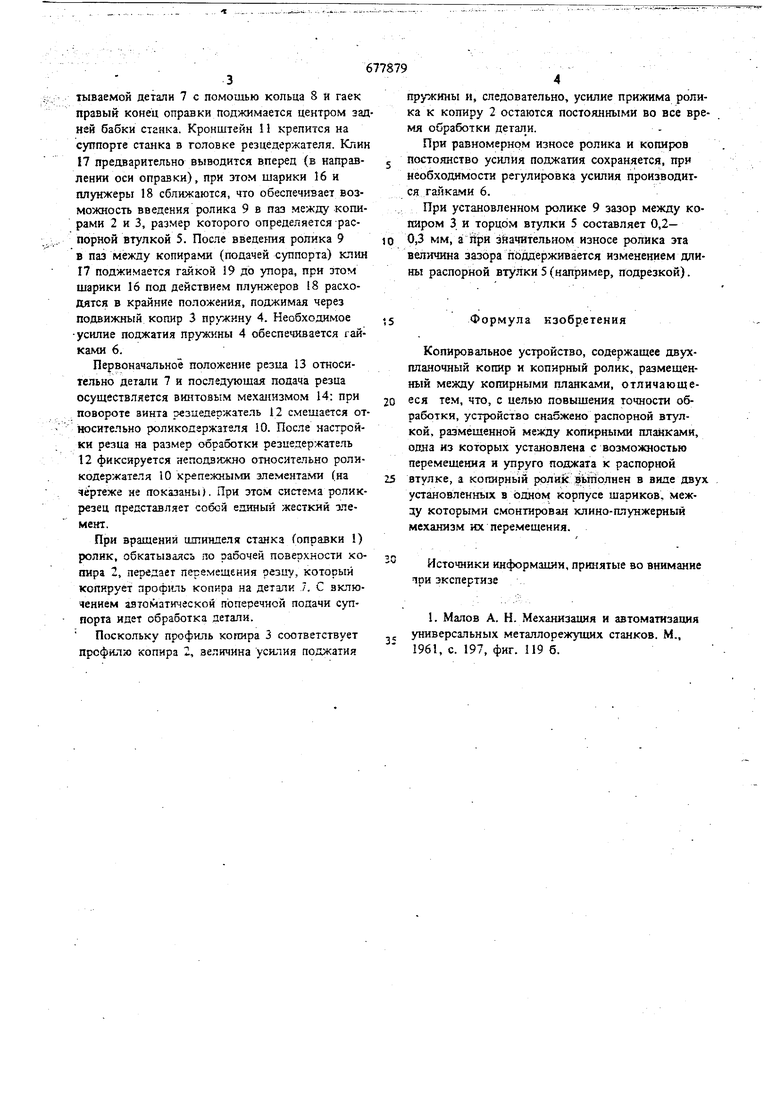

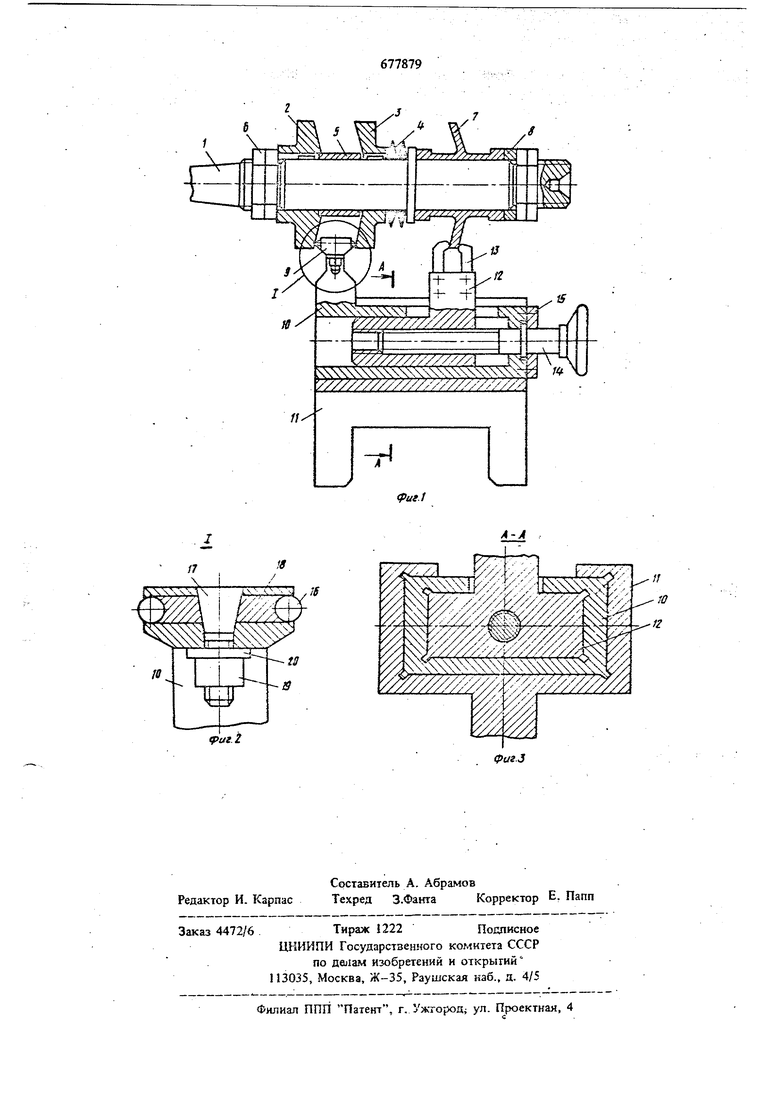

Изобретениг относится к области обработки металлов резанием и может быть использовано для обработки фасонных поверхностей на токар ных станках. Известно копировальное устройство, содержащее двухзгпаночный коггар и копярный ролик, размещенный между когафными Ш1анка.. Целью изобретения является повышение точности обработки. Поставленная цель достигается тем, что устройство снабжено распорной втулкой, размещен ной между копирными планками, одна из которых установлена с B03N o {ocTbra перемещения упруго поджата к распорной втулке, а кош:рны ролик выполнен в виде двух у.ста 1овленных в ошгом корпус шарлков, между которь;ми смонтирован клико-плунжеркый механизм их перемещения. На фиг. 1 показано устройство в разрезе; на фиг. 2 - поперечное сеченяе ролика; на фиг. 3 поперечяое сечениг направляющего механгома. Кошмовальное устройство соде-рхс/п справку 1 с буртом, слева от которого уста;ювлены не0одв5цкиый копир 2, подвижный копир 3, пружина 4, распорная втулка 5 и гайка 6, а справа - обрабатываемая деталь 7 с поджимным кольцом 8 и гайками, причем копиры установлены на шпонках с подвижной посадкой. Ролик 9, входящий в паз между кошарами, с юнтнрован на роликодержателе 10, перемещаемом в напразляющкх кронштейнах 11. В капразлжощнх ролнкодержателя установлен резцедержатель 12 с резцом 13, а перемещение резцедержзтеля относительно ролнкодержателя осущсствляется винтовым механизмом 14, закре1гленным на роликодержателе планкой 15. Ролик (фнг. 2) содержит два шарика 16, которые распираются между копирами при помо- . щи клина 17 и плунжеров 18. Перемещение клина осуществляется гайкой 19 через шайбу 2Q, причем ход Шариков, плунжеров и клипа ограни чей в крайних положениях - завальцовкой щариков, штифтами в пазах плунжеров и клина (ограничители на чертеже не .показаны). Устройство работает следующим образом. Оправка 1 вставляется в щпиндель токарного станка конусом на левом конце оправки. После зшфепления на правом конце оправки обрабатываемой детали 7 с помощью кольца 8 и гаек правый конец оправки поджимается центром заднгн бабки станка. Кронштейн 11 крепится на суппорте станка в головке резцедержателя. Клин 17 предварительно выводится вперед (в направлении оси оправки), при этом шарики 16 и плунжеры 18 сближаются, что обеспечивает возможность введения ролика 9 в паз между копирами 2 и 3, размер которого определяется-распорной втулкой 5. После вв;едения ролика 9 в паз между копирами (подачей суппорта) клин Г7 поджимается гайкой 19 до упора, при этом шарики 16 под действием плунжеров 18 расходятся в крайние положения, поджимая через подвижный копир 3 пр -жину 4. Необходимое усилие поджатия пружины 4 обеспечивается гайками 6.

Первоначальное положение резца 13 относительно детали 7 и последующая подача резаа осуществляется винтовым механизмо.м 14: при повороте винта резцедержатель 12 смешается относительно роликодержателя 10. После настройки резца на размер обработки резцедержатель 12 фиксируется непо1хвижно относительно роликодержателя 10 крепежными элементами (на чертеже не показаны). При этом система роликрезец представляет собой единый жесткий элемент.

При вращений шпинделя станка (оправки 1) ролик, обкатываясь по рабочей поверхности копира 2, передает перемещения резцу, который копирует профиль копира на детали 7, С включением автоматической поперечной подачи суппорта идет обработка детали.

Поскольку профиль копира 3 соответствует профилм копира 2, величина усилия поджатия

пружины и, следовательно, усилие прижима ролика к копиру 2 остаются постоянными во все время обработки детали.

При равномерном износе ролика и копиров постоянство усилия поджатия сохраняется, при необходимости регулировка усилия производится гайками 6.

При установленном ролике 9 зазор между копиром 3 и торцом втулки 5 составляет 0,2- 0,3 мм, а при зйачйтельном износе ролика эта величина зазора поддерживается изменением длины распорной втулки 5 (например, подрезкой).

Формула изобретения

Копировальное устройство, содержащее двухпланочный копир и копирный ролик, размещенный между копирными планками, отличающееся тем, что, с целью повышения точности обработки, устройство снабжено распорной втулкой, размещенной между копирными планками, овна из которых установлена с возможностью перемещения и упруго поджата к распорной втулке, а копирный ролик: вьгаолнен в виде двух установленных в одном корпусе щариков, между которыми смонтирован клино-плунжерный механизм их перемещения.

Источники информации, принятые во внимание 1ри экспертизе

/

/

лгХ

;s

/7 ,

I

;. i ,

Ш I pS J

л.

ipai.2

Авторы

Даты

1979-08-05—Публикация

1978-02-20—Подача