Изобретение относится к хлебопекарной отрасли пищевой промышленности и может найти применение в технологии процесса приготовления хлеба и хлебобулочных изделий. Основная трудность при изготовлении хлебного теста с использованием жидких компонентов - опары и закваски - состоит в необходимости соблюдать их точную дозировку и строго выдерживать отношения массы опары к массе теста в тестомесильной в машине. При этом при перекачивании опары в дежу одного измерения расхода жидкой опары не хватает. Поскольку из-за постоянно идущего процесса брожения плотность опары меняется - требуется весовое массоизмерительное оборудование. Из-за большой массы самой дежи, содержащей тесто и опару, погрешность измерения массы опары велика, и необходимая рецептура нередко не может быть соблюдена. Предлагается техническое решение, позволяющее измерять плотность текущей опары по величине ее диэлектрической восприимчивости.

Устройство, реализующее предлагаемый способ, представляет собой СВЧ-генератор со свипируемой частотой, на оси которого смонтирован опаропровод и измеритель собственной частоты резонатора fρ. Текущее значение плотности опары вычисляется из непрерывно регистрируемой величины fρ.

Известны изобретения, использующие дополнительные измерения на различных этапах приготовления хлебобулочных изделий. В изобретении [1] используется датчик температуры, который вводят в поверхностный слой хлебного изделия. Момент готовности тестовой заготовки к выпечке и продолжительность расстойки определяют по экстремальному значению производной изменения температуры.

В изобретении [2] в качестве показателя готовности теста выбирают характерный линейный размер тестовой заготовки - ее высоту или диаметр после завершения процесса расстойки.

В изобретении [3] для контроля процесса брожения пшеничного хлебного теста навеску теста помещают в термостабильную кювету квантовометрической люминесцентной установки. Момент готовности теста к разделке устанавливают по достижению интенсивности свечения определенного уровня.

В патенте [4] описаны аппаратура и метод определения состояния продукта, подверженного брожению. В измерительной системе используются: датчик температуры, датчик влажности, генератор высокого напряжения (3…10 кВ), разрядные электроды, измеритель сопротивления, лазерный источник света, компьютер с матрицей чувствительных элементов, всасывающий насос и другая техника.

В патенте [5] предлагается система видеонаблюдения за процессом увеличения объема каждой отдельной заготовки теста и передачи информации на дисплей.

В патенте [6] наблюдают процесс брожения теста, которое помещают в герметичный контейнер. Измеренную температуру, давление и влажность в контейнере сравнивают с аналогичными параметрами окружающей среды.

В патенте [7] описана техника измерения состояния тестовой заготовки и уровень ферментации непосредственно перед его выпечкой. Система из 2 или 4 электродов размещается под заготовкой и измеряется сопротивление в зависимости от рода тока: постоянный или переменный с частотой 1 кГц.

Известен Дозатор опары (патент РФ 2403720 от 10.03.2009), который можно использовать как прототип, включающий приемный бункер, делительный барабан с размещенным в нем приводным поршнем со штоком, режущую плиту, жестко связанную с приемным бункером, два шарнирно соединенных пневмоцилиндра, один из которых закреплен на корпусе машины, а второй закреплен на оси вращения делительного барабана и жестко связан со штоком приводного поршня, при этом делительный барабан имеет подвижность относительно оси своего вращения и прижат пружиной к поверхности режущей плиты, пневмоцилиндры снабжены датчиками положения, а на режущей плите установлена труба с отсечным клапаном. Патент повышает точность измерения объема опары.

Ни один из перечисленных методов не позволяет измерять текущее значение плотности опары.

Вкусный, полезный, свежий хлеб, к тому же обладающий низкой себестоимостью, получают с помощью использования опары и закваски. Высокое качество закваски и опары обеспечивается в основном сравнительно высоким содержанием воды. В этом случае в процессе ферментации быстрее происходят физические и биохимические процессы, активней работают все ферменты. Вода ускоряет и улучшает физико-химические процессы в жидких компонентах теста. Чем дольше длится процесс (до 24 и даже до 48 часов при пониженных температурах), тем ярче вкус и аромат. Важное преимущество такого технологического приема - увеличение свежести готового продукта - хлеба и его выхода.

Дополнительное техническое преимущество здесь состоит в том, что опару и закваску в жидкой фазе можно перекачивать специализированными насосами.

Однако, в процессе производства закваски и особенно опары происходит активное газообразование - выделение СО2. Поэтому плотность жидких полуфабрикатов для производства готового теста постоянно изменяется в процессе ферментации.

Основная трудность дозировки этих жидких компонентов связана именно с необходимостью обеспечения их точной дозировки: то есть точного соотношения массы опары (Моп) к массе теста (Mт). Поэтому для дозировки жидких опар и заквасок используется в основном весовой способ дозировки.

Насос подает жидкость в дежу на тензометрической платформе или промежуточный бункер. Таким образом, обеспечивается необходимая точность рецептуры, но требуется вспомогательное весоизмерительное оборудование.

Взвешивание всей дежи снижает точность, за счет большой величины погрешности, т.к. требуется взвешивать всю дежу. Если поставить на тензометрию всю машину и после дозировки начать замес, тензодатчики быстро выйдут из строя. Значит нужно катать дежу на специальную дозировочную станцию.

Использовать дополнительную емкость тоже весьма неудобно с точки зрения и стоимости, и габаритов, и вопросов гигиены.

Таким образом, суть проблемы сводится к тому, что точное соотношение Моп/Мт не может быть выполнено из-за того, что масса жидкой опары не может быть определена с точностью, требуемой рецептурой.

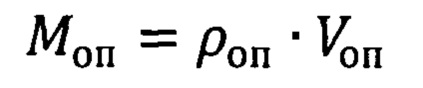

С другой стороны, массу опары Моп можно найти через ее плотность ρоп и объем Voп:

Объем опары нетрудно определить с помощью жидкостных расходомеров. Однако ввиду того, что плотность опары не постоянна (из-за происходящего в ней непрерывного процесса брожения и выделения углекислого газа) указанное соотношение можно использовать только в том случае, если непрерывно с измерением объемного расхода измерять и плотность жидкой опары.

До сегодняшнего дня не было решения, которое позволяло бы обеспечить подачу жидких компонентов теста с переменной плотностью непосредственно в дежу минуя стадию взвешивания.

Ниже приводится техническое решение, позволяющее контролировать плотность хлебной опары. Это позволяет обойтись без процесса взвешивания и тем самым упростить и удешевить процесс приготовления теста на жидких опарах. Возможность определения готовности опары к подаче в тесто позволяет оператору тестомесильной машины правильно выбрать момент времени, когда опара готова, либо будет готова, и ее можно подавать в тесто. Подача опары также может быть автоматизирована.

Техническим результатом предлагаемого решения является автоматизация процессов измерения текущей плотности опары и определения момента готовности опары.

Способ определения плотности жидкой опары состоит в следующем. Опара является диэлектриком. Электрические свойства любого диэлектрика - его диэлектрическая восприимчивость  - определяется способностью его молекул реагировать на электрическое поле (поляризацией), и их числом в единице объема, т.е. плотностью ρоп. Тогда между

- определяется способностью его молекул реагировать на электрическое поле (поляризацией), и их числом в единице объема, т.е. плотностью ρоп. Тогда между  и роп должна существовать прямая пропорциональность [8-10]. Отсюда можно записать:

и роп должна существовать прямая пропорциональность [8-10]. Отсюда можно записать:

В технике вместо величины  используют диэлектрическую проницаемость ε, связанную с

используют диэлектрическую проницаемость ε, связанную с  соотношением:

соотношением:

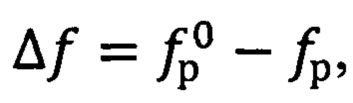

Величину ε легко измерить радиотехническим способом. Если в объемный СВЧ-резонатор, имеющий собственную частоту  , ввести диэлектрик объемом Vε с диэлектрической проницаемостью ε, то его частота понизится на величину

, ввести диэлектрик объемом Vε с диэлектрической проницаемостью ε, то его частота понизится на величину  где fp - новое значение частоты резонатора.

где fp - новое значение частоты резонатора.

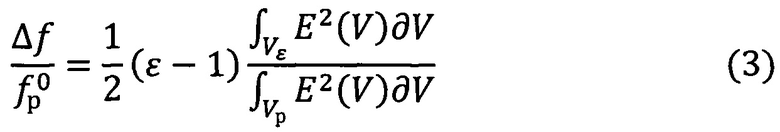

При этом будет выполняться соотношение [10]:

где E(V) - электрическое поле резонатора, определяемое типом колебания, Vp - объем резонатора.

Способ был апробирован следующим образом.

В объемный СВЧ-резонатор 1, диаметром 2а=200 мм и высотой 50 мм, имеющий в центре проходное отверстие 9 диаметром 50 мм, была вставлена радиопрозрачная трубка 10 (далее - контейнер) с внутренним диаметром 2b=30 мм, имитирующая «опаропровод», которая заполнялась жидкой опарой 11 (фиг. 1).

Резонатор возбуждается на низшем типе колебаний - моде Е010. Электрическое поле в области отверстия можно считать постоянным, так что сдвиг частоты резонатора не зависит от того, на каком расстоянии от оси будет проходить «двухфазный поток опары», состоящий из собственно опары и пузырей углекислого газа.

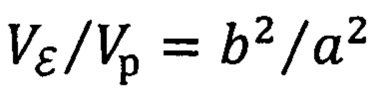

Подставляя в (3) выражения для диэлектрического поля моды Е010, интегрируя и учитывая, что  получим из (1) выражение для плотности опары через сдвиг частоты Δf:

получим из (1) выражение для плотности опары через сдвиг частоты Δf:

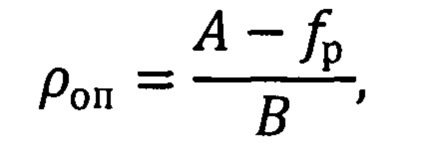

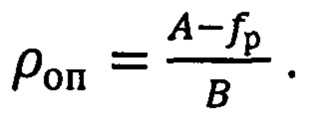

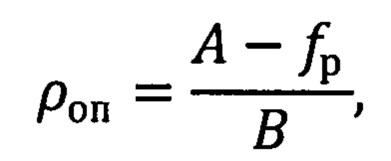

где коэффициент С=0.539 k а2/b2 может быть вычислен (если известен коэффициент k). Формулу (4) также можно представить в виде:

где А, В - калиброфочные коэффициенты.

Процесс калибровки описан ниже.

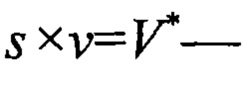

Предлагаемый способ может быть реализован на устройстве, принципиальная схема которого показана на фиг. 1.

На ней обозначено: 1 - корпус СВЧ-резонатора; 2 - объем резонатора; 3, 4 - элементы связи резонатора с СВЧ-генератором 5 и приемником (детектором) 7; 6 - генератор пилообразного напряжения; 7 - детектор; 8 - измеритель резонансной частоты СВЧ-резонатора; 9 - проходное отверстие; 10 - контейнер, содержащий опару; 11 - опара. Измеритель резонансной частоты СВЧ-резонатора 8 включает необходимые компоненты, обеспечивающие ввод данных для калибровки устройства и вычисляют текущую плотность опары по формуле  где А и B - калибровочные коэффициенты.

где А и B - калибровочные коэффициенты.

На фиг. 2 показано изменение формы и положения резонансной кривой СВЧ-резонатора при введении в него опары. На ней обозначено: а - резонансная кривая A(f) в случае, когда опара отсутствует; 6 - резонансная кривая A(f) в случае присутствия опары.

Эксперимент проводился следующим образом. В отдельной емкости была приготовлена опара. Состав опары: мука (пшеничная, высший сорт) - 72 г, вода - 80 г, дрожжи - 2,8 г (быстродействующие). Весовой состав в процентах: мука - 46,5%, вода - 51,7%, дрожжи - 1,81%.

Эта смесь тщательно (около 10 минут) перемешивалась и затем заливалась в контейнер 10 (объемом V=140 мл) до самого верха. После этого она взвешивалась с тем, чтобы определить ее плотность, и устанавливалась в резонатор, где измерялась резонансная частота резонатора, «нагруженного опарой». Температура окружающего воздуха составляла ~24°С.

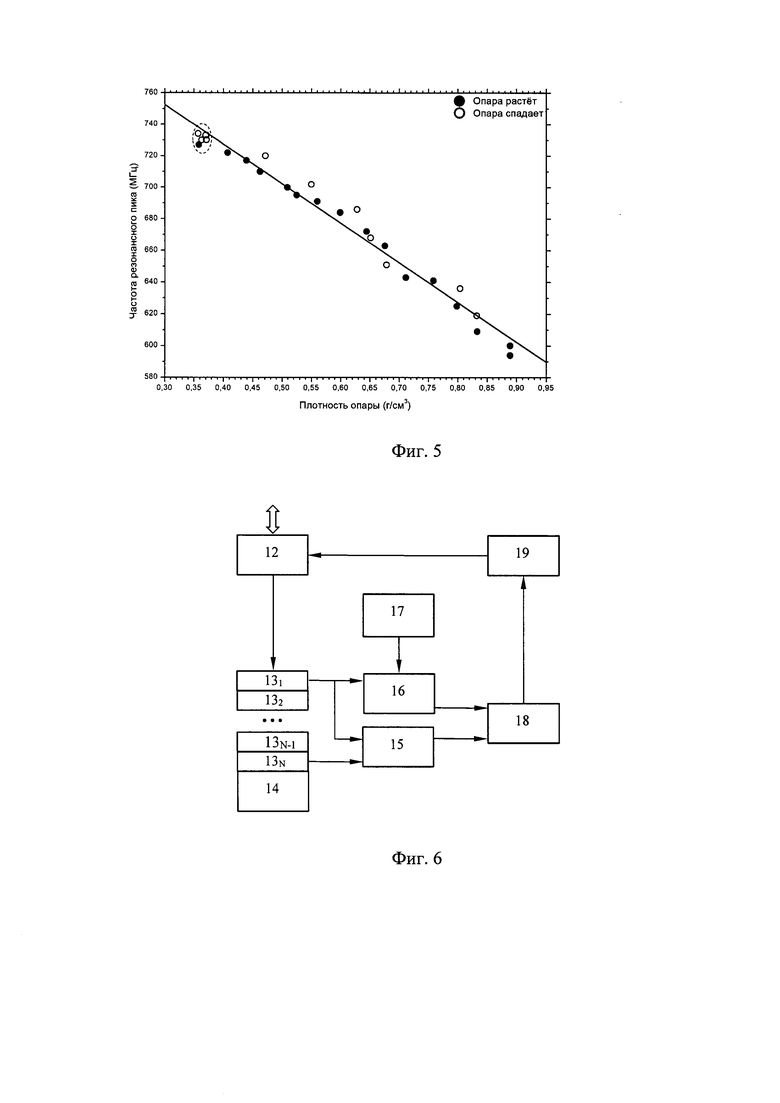

Поскольку в процессе брожения смесь то увеличивалась в объеме (примерно первые 2 часа), то уменьшалась (последующие 3 часа и далее), то для сохранения постоянства объема в мерном контейнере 7 постоянно приходилось либо удалять лишнюю опару (первые 2 часа), либо возвращать ее в контейнер. Полученные результаты показаны на фиг. 3, 4 и 5.

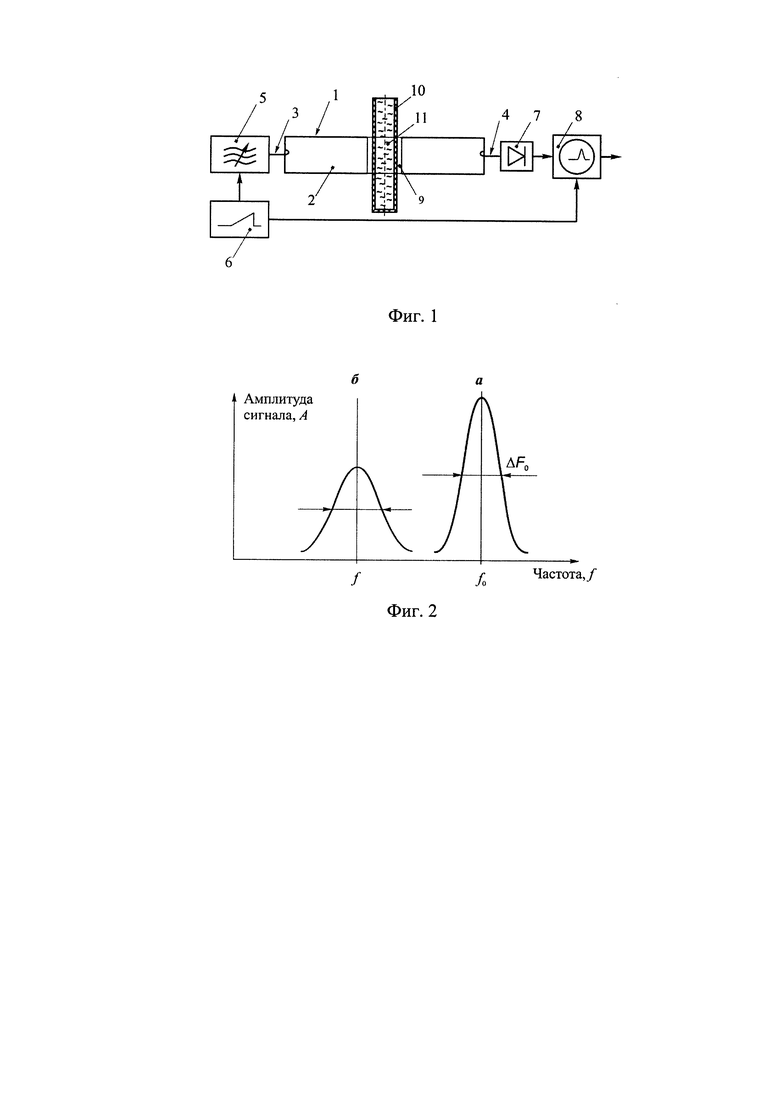

На фиг. 3 представлен график временного хода резонансной частоты резонатора fp(t) в течении 5.5 часов при внесении в него контейнера, заполненного опарой. График показывает, что процесс брожения, сопровождающийся генерацией углекислого газа в опаре, достигает максимума в районе 2.2 часов, а затем содержание газа начинает падать. То есть в это время опара готова к употреблению.

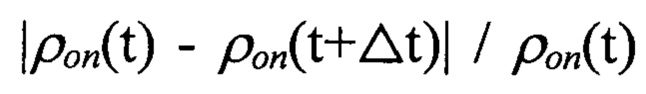

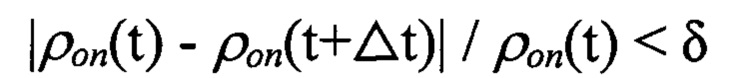

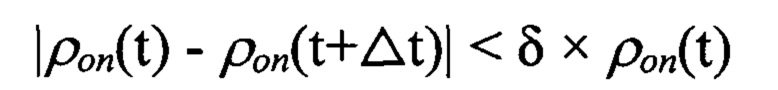

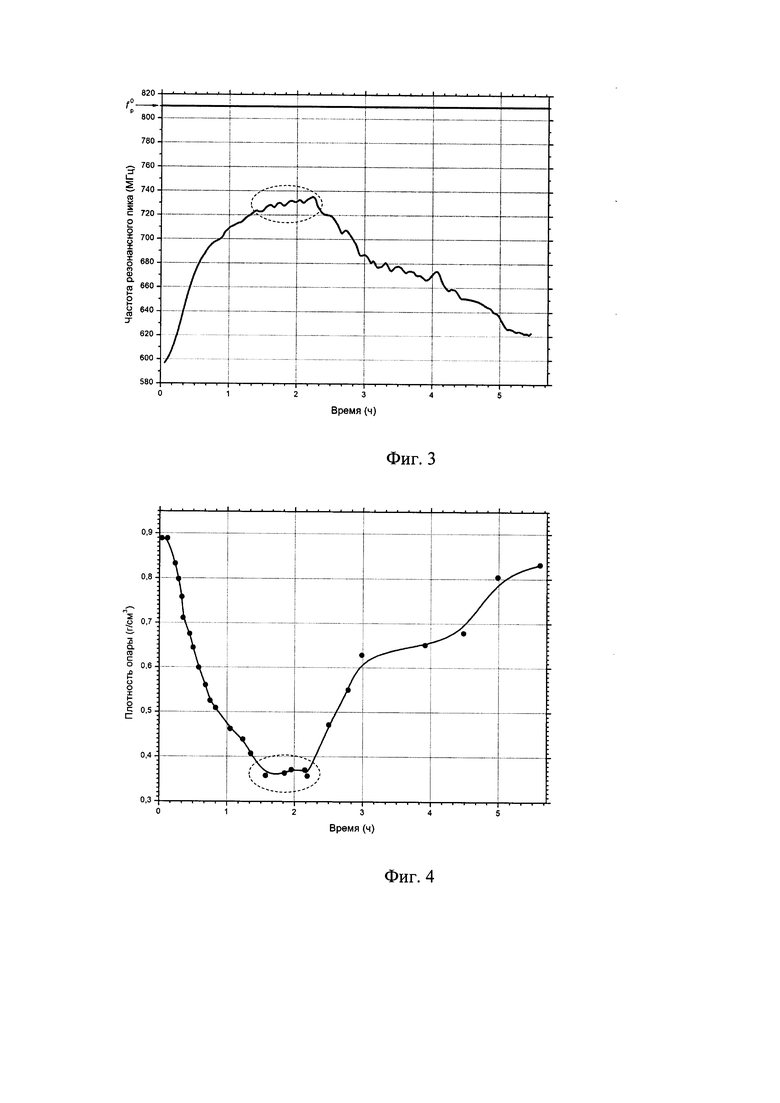

На фиг. 4 представлен график временного хода плотности опары. Данный график районе 2.2 часов показывает, что плотность опары ρon «перестает меняться»: опара готова. Указанный участок выделен на графиках пунктирным эллипсом. Точнее, на интервале более Δt ≈ 0.5 часа относительные изменения плотности опары составляют менее δ ≈ 3%.

С учетом относительной гладкости графика временного хода плотности опары для практических приложений мы можем сформулировать пороговый критерий готовности опары: абсолютная величина относительного приращения плотности опары  на интервале времени Δt не превышает заданной пороговой величины δ, т.е.

на интервале времени Δt не превышает заданной пороговой величины δ, т.е.

или

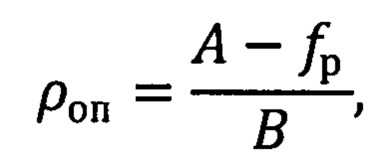

Тем самым вместо сравнения между собой всех значений ρonn(t) в пределах интервала Δt достаточно сравнить крайние значения указанного интервала. На фиг. 6 представлен вариант реализации формирователя сигнала готовности опары, например, на ПЛИС (программируемая логическая интегральная схема). Для связи с измерителем собственной частоты СВЧ-резонатора 8 целесообразно использовать универсальный асинхронный приемопередатчик (Universal Asynchronous Receiver-Transmitter, UART) 12 с интерфейсом RS-485. Коды значений плотности записываются в блок из N регистров 13. Перед занесением очередного значения плотности в первый (верхний) регистр 131 блока регистров 13 по сигналу синхрогенератора 14 происходит перезапись регистров блока:

- содержимое регистра 13N-1 переносится в регистр 13N,

- содержимое регистра 13N-2 переносится в регистр 13N-1,

…

- содержимое регистра 131 переносится в регистр 132.

Обозначим интервал времени между замерами плотности опары dt. Тогда N×dt<≈Δt. Для фиг. 4 целесообразно задать N в интервале 2<N<=5.

Код регистра 131 передается на вход сумматора 15 и блок умножения 16, а на инверсный вход сумматора передается код с регистра 13N. На второй вход блока умножения 16 с ППЗУ (Полупостоянное (программируемое) запоминающее устройство) 17, поступает 8. Произведение с блока умножения 16 и абсолютная величина разности с сумматора 15 поступают на входы компаратора 18. Результаты сравнения заносятся в регистр 19, откуда могут быть считаны приемопередатчиком 12.

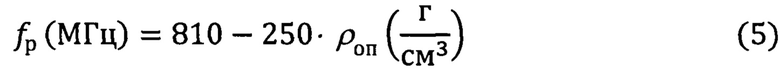

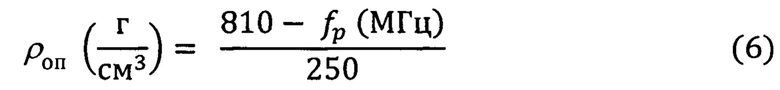

На фиг. 5 представлен график собственной частоты резонатора как функции плотности опары. Фиг. 5 демонстрирует возможность построения калибровочной прямой (проведения калибровки измерителя плотности опары) на участке роста опары без использования остальных экспериментальных точек.

Зависимость fp=f (ρ) может быть описана линейным уравнением

Из (5) находим выражение для плотности опары через резонансную частоту резонатора fp:

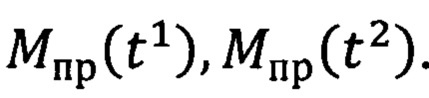

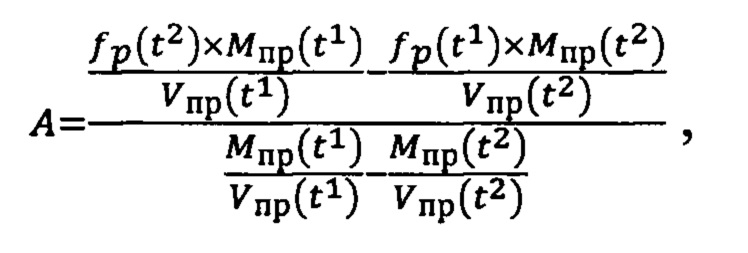

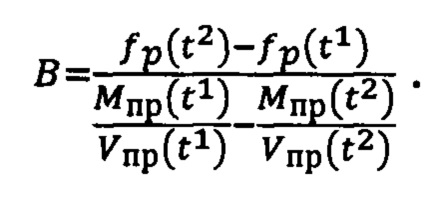

Поскольку ρ (г/см3) и fp(МГц) связаны линейной зависимостью, то в процессе калибровки надо определить два коэффициента - А и В. Для этого необходимо и достаточно провести всего два измерения: один раз взять пробу в начале процесса брожения, а второй - через ~1,5 часа.

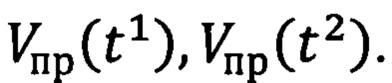

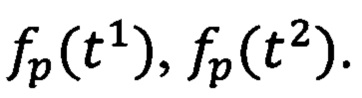

Обозначим моменты взятия проб опары t1, t:2. Массы проб -  Объемы проб -

Объемы проб - Значения резонансной частоты резонатора в моменты взятия проб -

Значения резонансной частоты резонатора в моменты взятия проб -

Система двух уравнений дает решение:

Отбор проб взвешивания может быть реализован как вручную, так и в автоматическом режиме.

Для проверки правильности калибровки можно привести дополнительные один-два замера, сделанные в середине интервала ~1.5 часа, но это уже по желанию оператора. Значительное число проб предполагает использование метода наименьших квадратов.

При сохранении рецептуры опары и отсутствии значимых изменений внешних условий результаты калибровки можно использовать многократно. Основную долю в реакции СВЧ-резонатора играет вода, но окончательные выводы о разбросе плотности опары в зависимости от сорта муки можно будет сделать только после многократных экспериментальных проверок.

Массу перекачиваемой опары можно оценить по формуле

где δ- сечение опаропровода;

v - скорость потока опары,

ρon - плотность опары;

t - время протекания опары по опаропроводу.

Величину  объем жидкости, перекачиваемый насосом в единицу времени (м3/с) можно считать константой. Погрешность определения перекачиваемого объема определяется типом насоса и для хороших насосов составляет ~1-2%. Погрешность определения плотности опары ρon, как видно из фиг. 5, тоже такого же порядка. Так что погрешность определения массы жидкой опары составляет менее 5% (~3-4%).

объем жидкости, перекачиваемый насосом в единицу времени (м3/с) можно считать константой. Погрешность определения перекачиваемого объема определяется типом насоса и для хороших насосов составляет ~1-2%. Погрешность определения плотности опары ρon, как видно из фиг. 5, тоже такого же порядка. Так что погрешность определения массы жидкой опары составляет менее 5% (~3-4%).

Таким образом, описанная СВЧ-методика непрерывного определения плотности жидкой опары, например, проходящей по «опаропроводу», вполне может быть использована в аппаратах, готовящих опару на хлебозаводах или других специализированных предприятиях.

Комбинированная система дозировки с использованием объемно-поршневого насоса и поточного измерения плотности решает задачу измерения объема поданной жидкой опары и ее плотности. В результате мы получаем заданный вес, но без использования тензометрии. Это открывает путь к созданию тестомесильной машины, оснащенной техникой точного измерения плотности текущей опары, и тем самым исключающей процедуру взвешивания. В свою очередь следствием этого является упрощение всего технологического процесса приготовления хлеба, ведущее к сокращению его трудоемкости и, следовательно, к его удешевлению.

Необходимая метрологическая техника оказывается достаточно простой и недорогой и может быть доработана с учетом типа тестомесильной машины - ее размеров, диаметра опаропровода и пр.

Литература

1. В.А. Брязун, В.И. Маклюков, О.Г. Сидорова и др. Способ контроля процесса брожения теста. / Авторское свидетельство СССР SU 1471123 A1. Опубл. 07.04.89. Бюл. №13.

2. В.Я. Черных, М.Б. Салапин, С.И. Каблихин и др. / Авторское свидетельство СССР SU 1472825 A1. Опубл. 15.04.89. Бюл. №14.

3. О.И. Панасюк, Ю.Л. Жеребин, Г.Ф. Козлов. Способ контроля процесса брожения пшеничного хлебного теста. / Авторское свидетельство СССР SU 1760446 A1. Опубл. 07.09.92. Бюл. №33.

4. Giefer LA, Lutjen М, Rohde А-K, Freitag М. Determination of the Optimal State of Dough Fermentation in Bread Production by Using Optical Sensors and Deep Learning. Applied Sciences. 2019; 9 (20): 4266. https://doi.org/10.3390/app9204266

5. System and method for measuring state of fermented product. https://patents.google.com/patent/CN116875442A/en?q=(dough+fermentation+sen sor)&oq=dough+fermentation+sensor

6. Bread fermentation volume monitoring system. https://patents.google.com/patent/CN212229688U/en?q=(Bread+fermentation+mo nitoring+system)&oq=Bread+fermentation+monitoring+system+

7. Bread dough fermentation state confirmation device. https://patents.google.com/patent/JP4486021B2/en?q=(dough+fermentation+sensor)&oq=dough+fermentation+sensor

8. Б.M. Тареев. Физика диэлектрических материалов. - М.: Энергоиз-дат, 1982, 320 с.

9. И.Н. Москалев, В.Е. Костюков. Микроволновые методы оперативного анализа природного газа и конденсата: [монография]: в 3 т. - Саров: ФГУП "РФЯЦ-ВНИИЭФ", 2013. Т3. - 2014. - 282 с. 10. А.А. Брандт Исследование диэлектриков на сверхвысоких частотах. Москва, ГИФМЛ, 1963, - 404 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА | 2022 |

|

RU2792776C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗДРОЖЖЕВОГО ХЛЕБА | 2020 |

|

RU2737973C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАВАРНОГО ХЛЕБА "БОЯРСКИЙ" | 2004 |

|

RU2266004C1 |

| Способ производства хлеба из смеси муки ржаной и пшеничной | 1990 |

|

SU1729359A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХЛЕБА ИЗ РЖАНОЙ ИЛИ ИЗ СМЕСИ РЖАНОЙ И ПШЕНИЧНОЙ МУКИ | 2001 |

|

RU2206994C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХЛЕБА ИЗ МУКИ ЗЕРНА ТРИТИКАЛЕ ТИПА ОБОЙНОЙ | 2004 |

|

RU2266652C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА | 1999 |

|

RU2147182C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХЛЕБА ИЗ РЖАНОЙ ИЛИ ИЗ СМЕСИ РЖАНОЙ И ПШЕНИЧНОЙ МУКИ | 2001 |

|

RU2208933C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХЛЕБОБУЛОЧНОГО ИЗДЕЛИЯ ИЗ МУКИ ЗЕРНА ТРИТИКАЛЕ ТИПА СЕЯНОЙ | 2004 |

|

RU2266653C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2202207C1 |

Изобретение относится к хлебопекарной отрасли пищевой промышленности и может найти применение в технологии процесса приготовления хлеба и хлебобулочных изделий. Устройство измерения текущей плотности опары включает в себя генератор пилообразного напряжения, подключенный к СВЧ-генератору, объемный СВЧ-резонатор, детектор и измеритель резонансной частоты резонатора, а также элементы связи резонатора с СВЧ-генератором и детектором. При этом контейнер, содержащий опару, проходит сквозь СВЧ-резонатор по его оси, причем материал стенок трубопровода радиопрозрачен. Способ измерения текущей плотности опары характеризуется тем, что измеряют диэлектрическую проницаемость опары с использованием вышеуказанного устройства. При этом для измерения диэлектрической проницаемости опары измеряют резонансную частоту резонатора, откалиброванного на этапе созревания опары объемного СВЧ-резонатора, который возбуждается на низшем типе колебаний - моде Е010. По результатам измерения текущей резонансной частоты СВЧ-резонатора вычисляют текущую плотность опары pоп по формуле  где А, В - калибровочные коэффициенты. Изобретение позволяет измерить плотности текущей опары, исключая процедуру взвешивания, а также упростить процесс приготовления хлеба за счет сокращения его трудоемкости. 2 н. и 2 з.п. ф-лы, 6 ил.

где А, В - калибровочные коэффициенты. Изобретение позволяет измерить плотности текущей опары, исключая процедуру взвешивания, а также упростить процесс приготовления хлеба за счет сокращения его трудоемкости. 2 н. и 2 з.п. ф-лы, 6 ил.

1. Устройство измерения текущей плотности опары, характеризующееся тем, что включает в себя генератор пилообразного напряжения, подключенный к СВЧ-генератору, объемный СВЧ-резонатор, детектор и измеритель резонансной частоты резонатора, а также элементы связи резонатора с СВЧ-генератором и детектором, при этом контейнер, содержащий опару, проходит сквозь СВЧ-резонатор по его оси, причем материал стенок трубопровода радиопрозрачен.

2. Устройство измерения плотности текущей опары п. 1, отличающееся тем, что СВЧ-резонатор возбуждается на типе колебаний Е010.

3. Способ измерения текущей плотности опары, характеризующийся тем, что измеряют диэлектрическую проницаемость опары с использованием устройства по п. 1, при этом для измерения диэлектрической проницаемости опары измеряют резонансную частоту резонатора, откалиброванного на этапе созревания опары объемного СВЧ-резонатора, который возбуждается на низшем типе колебаний - моде Е010, по результатам измерения резонансной частоты СВЧ-резонатора вычисляют текущую плотность опары pоп по формуле

где А, В - калибровочные коэффициенты.

4. Способ измерения текущей плотности опары по п. 3, отличающийся тем, что сигнал о готовности опары формируют, если абсолютная величина приращения плотности опары на заданном интервале времени не превышает заданного порога.

| ДОЗАТОР ОПАРЫ | 2009 |

|

RU2403720C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОГО ИЗГОТОВЛЕНИЯ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2503182C2 |

| Способ контроля процесса брожения пшеничного хлебного теста | 1990 |

|

SU1760446A1 |

| Способ контроля процесса брожения теста | 1986 |

|

SU1471123A1 |

| CN 212229688 U, 25.12.2020 | |||

| JP 4486021 B2, 23.06.2010 | |||

| СПОСОБ КОНТРОЛЯ ЗАПЫЛЕННОСТИ | 2021 |

|

RU2763687C1 |

Авторы

Даты

2025-04-07—Публикация

2024-04-16—Подача