Изобретение относится к области металлургии, обработки металлов давлением и термической обработке цветных металлов и сплавов, в частности к деформационно-термической обработке сплавов системы кобальт-хром-молибден и может быть использовано для изготовления высокопрочных прутков круглого сечения с бимодальной градиентной микроструктурой, используемых для медицинских изделий (хирургических имплантов, штифтов, винтов и др.).

Известен способ получения деформированных полуфабрикатов из сплавов системы Со-Cr-Мо, включающий нагрев, ковку сплава и его охлаждение, затем нагрев до температуры 1250°С со скоростью 10°С/мин и выдержку в течение 60 мин, охлаждение до 850°С и старение с выдержкой в течение 1, 3, 6, 9 и 12 ч, затем охлаждение в воде [Khaimanee, P., Choungthong, Р. & Uthaisangsuk, V. Effects of Isothermal Aging on Microstmcture Evolution, Hardness and Wear Properties of Wrought Co-Cr-Mo Alloy. J. of Materi Eng and Perform 26, 955-968 (2017). https://doi.org/10.1007/s11665-017-2525-x]. Недостатками известного способа является получение достаточно крупнозернистой равномерной микроструктуры (18-20 мкм) и необходимость длительной выдержки для получения требуемой объемной доли ГПУ фазы е-мартенсита, а также низкая технологичность способа горячей ковки, и необходимость закалки в воде после старения.

Известен способ получения деформированных полуфабрикатов из сплавов системы Со-Cr-Мо, включающий нагрев исходной заготовки сплава Co-Cr-Мо-С до 1230°С в течение 3 ч и прокатку образцов со степенью деформации 10 и 20%, после чего проводят старение при 850±5°С в течение 4, 8 и 16 ч [H.R. Lashgari, Sh. Zangeneh, F. Hasanabadi, M. Saghafi. Microstructural evolution during isothermal aging and strain-induced transformation followed by isothermal aging in Co-Cr-Mo-C alloy: A comparative study. Materials Science and Engineering A 527 (2010) 4082-4091]. Недостатками данного способа является формирование крупнозернистой микроструктуры сплава и образование карбидов в процессе старения, что является факторами снижения механических свойств.

Наиболее близким техническим решением, принятым за прототип, является способ получения прутков круглого сечения из сплавов Со-Cr-Мо, включающий нагрев заготовки и многопроходную радиально-сдвиговую прокатку [С.П. Галкин, Ю.В. Гамин, Т.Ю. Кин, С.А. Костин. Экспериментальное опробование радиально-сдвиговой прокатки для получения деформированного сплава системы Со-Cr-Мо. Черные металлы. №9.2023. С. 47-53. DOI: 10.17580/chm.2023.09.08].

Основными недостатками прототипа являются:

- наличие в микроструктуре достаточно крупных частиц (размером 10 мкм и более) хрупкой интерметаллидной σ-фазы Со (Cr, Мо), что снижает пластичность материала и нежелательно для медицинских изделий;

- отсутствие возможности контроля формирования микроструктуры и фазового состава в процессе охлаждения сплава после деформации.

Техническим результатом изобретения является получение прутков круглого сечения с бимодальной градиентной микроструктурой из сплавов Со-Cr-Мо с повышенными механическими свойствами.

Указанный технический результат достигается тем, что в способе получения прутков круглого сечения из сплавов Со-Cr-Мо, включающем нагрев заготовки и многопроходную радиально-сдвиговую прокатку, согласно изобретению, заготовку нагревают до температуры 1180-1200°С, радиально-сдвиговую прокатку осуществляют за 4-9 проходов со средним коэффициентом вытяжки за проход 1,2-1,5 и суммарным коэффициентом вытяжки не менее 3,0, с промежуточными подогревами между проходами, и закалкой в воде после последнего прохода с температуры окончания прокатки, затем проводят старение при температуре 840-880°С в течение 90-150 минут.

Охлаждение прутков после старения проводят в воде со скоростью охлаждения не менее 40°С/с.

Радиально-сдвиговую прокатку выполняют при угловой скорости вращения заготовки 60-120 об/мин.

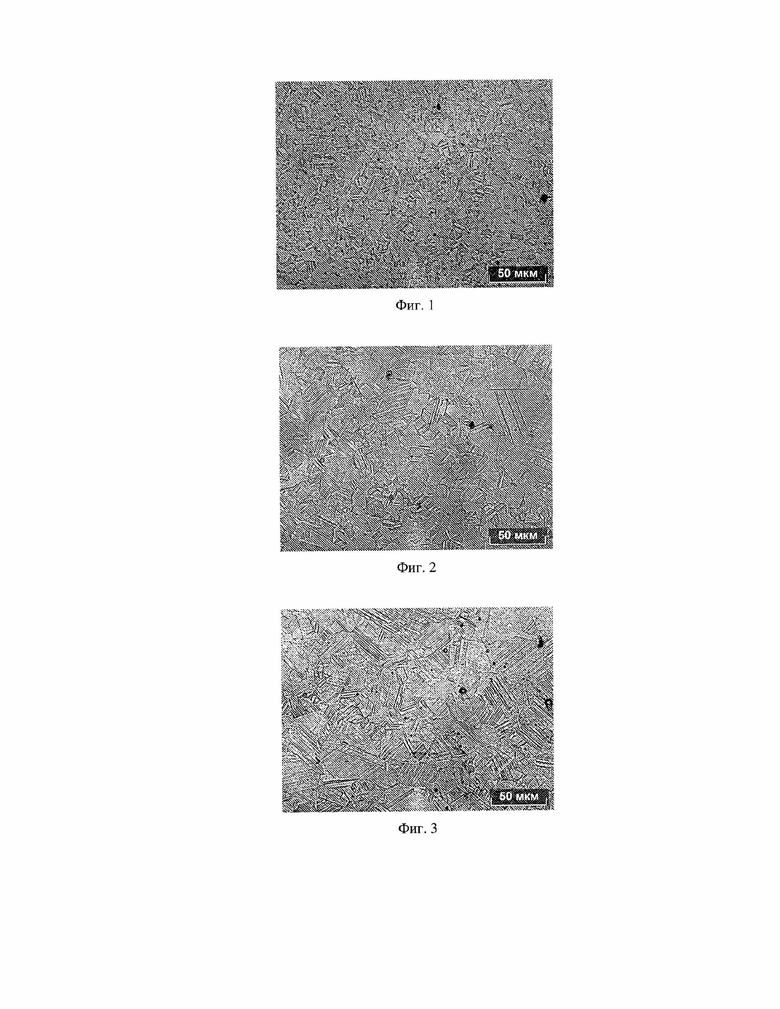

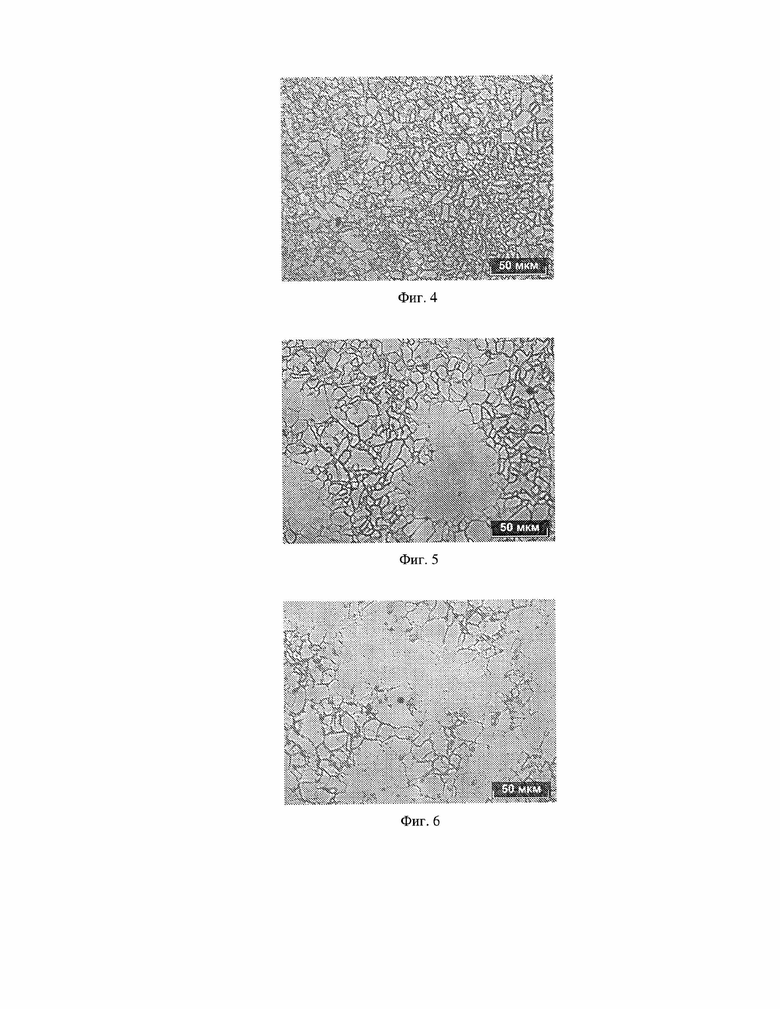

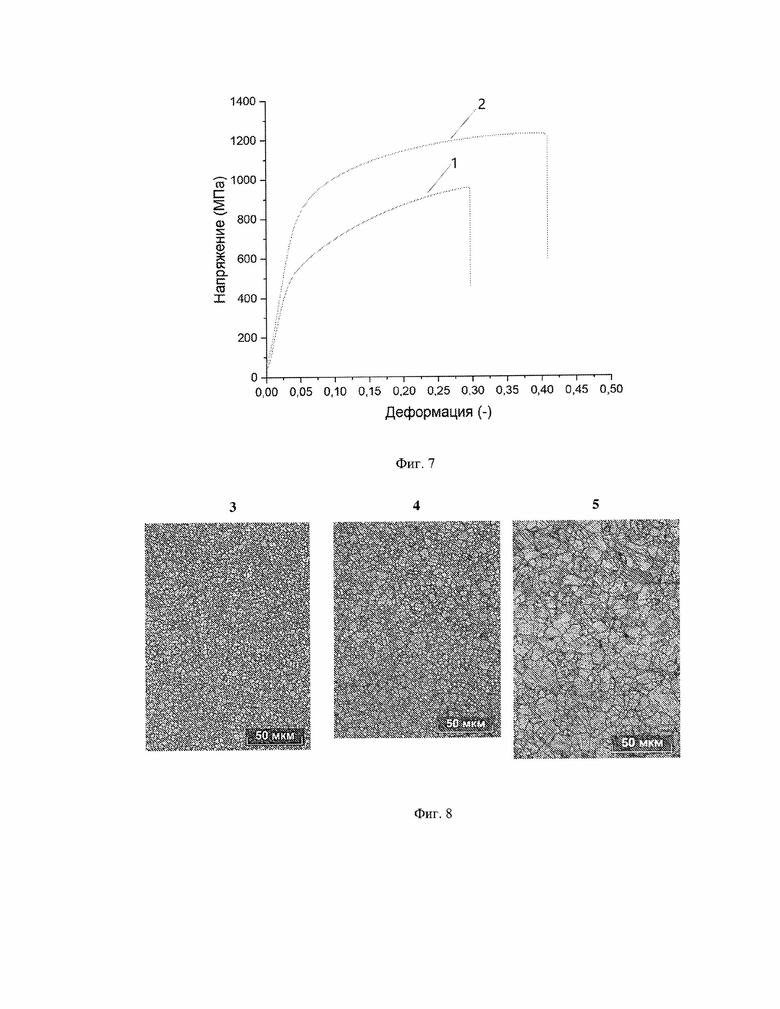

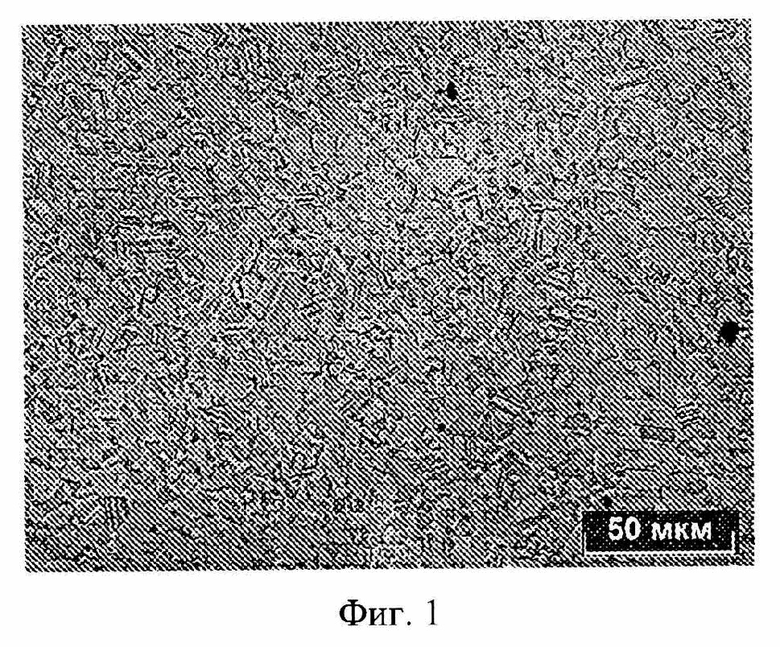

Изобретение поясняется чертежом, где на фиг. 1 изображена микроструктура в поверхностной области, на фиг. 2 - микроструктура в области на расстоянии половины радиуса и на фиг. 3 - микроструктура в осевой зоне прутка из сплава Со-Cr-Мо после РСП; на фиг. 4 изображена микроструктура в поверхностной области, на фиг. 5 в области на расстоянии половины радиуса и на фиг. 6 в осевой зоне прутка из сплава Со-Cr-Мо после РСП и старения; на фиг. 7 показана диаграмма «напряжение-деформация» для прутков сплава, полученных заявляемым способом, где 1 и 2 соответствуют образцам после РСП и старения, соответственно; на фиг. 8 изображена бимодальная градиентная микроструктура, соответственно, 3 - в поверхностной области, 4 - в области на расстоянии половины радиуса и 5 - в осевой зоне прутка из сплава Со-28Cr-6Мо диаметром 18 мм, полученного в условиях примера 2 реализации способа.

В результате РСП формируется градиентная микроструктура по поперечному сечению прутка с незначительной разнозернистостью и смешанным фазовым составом из γ-ГЦК матрицы и образовавшихся в процессе охлаждения пластин ε-мартенсита с решеткой ГПУ (бимодальной микроструктурой) (Фиг. 1-3). Уникальное топологическое распределение зон с мелкими зернами и более крупными равноосными зернами в совокупности с равномерным фазовым составом, полученным после старения при 850°С (Фиг. 4-6), способствует улучшению прочностных и пластических свойств за счет подавления локализованной пластической деформации при растяжении. Это существенно улучшает эксплуатационные свойства хирургических имплантатов, в частности повышает общую сопротивляемость нагрузкам и срок эксплуатации. Повышается технологичность сплава на этапе изготовления имплантатов.

Формирование заданной структуры происходит под воздействием знакопеременной радиальной деформации при движении металла по геликоидальным траекториям вогнуто-выпуклой (волнистой) формы. В зоне обжатия валками траектория вогнутая и металл испытывает радиальную деформацию сжатия. Между валками металл вытесняется в свободные зазоры, траектории имеют выпуклую форму и действует радиальная деформация растяжения. По ходу траектории движения эти зоны чередуются, возникает знакопеременная деформация для каждого элементарного объема металла. Трехвалковом стане за один оборот заготовки происходит три цикла деформации, каждый из которых включает однократное обжатие (сжатие) валками на вогнутом участке траектории и одно растяжение в зазоре между ними на выпуклом участке. По мере приближения от периферии к центру волнистость траекторий снижается, и они становятся более пологими. Амплитуда знакопеременной деформации уменьшается от максимальных значений на периферии заготовки, до минимальных значений в центральной части. Соответственно этому формируется заданная градиентность микроструктуры.

Способ реализуется следующим образом. Исходные заготовки нагревают до температуры 1180-1200°С, что позволяет проводить деформацию в однофазной γ области и избежать выделения частиц хрупкой σ-фазы по границам зерен. Известно, что образование σ-фазы начинается по границам динамически рекристаллизованных зерен, что может привести к ослаблению межграничных связей и образованию микротрещин в заготовке. Увеличение температуры ковки выше указанного интервала будет приводить к интенсивному рекристаллизационному росту зерен. Понижение температуры может спровоцировать выделение нежелательных фаз и резкое повышение сопротивления деформации сплава.

Радиально-сдвиговую прокатку осуществляют за 4-9 проходов со средним коэффициентом вытяжки за проход 1,2-1,5 и суммарным коэффициентом вытяжки не менее 3,0.

Данное количество проходов и средний коэффициент вытяжки за проход является необходимыми для достижения технического результата. Количество проходов менее 4 недостаточно для развития и накопления знакопеременной деформации и получения требуемого градиента микроструктуры по поперечному сечению. Количество проходов более 9 приводит к усложнению технологии и снижению ее эффективности из-за большого количества перенастроек оборудования и промежуточных операций.

Коэффициент вытяжки за проход более 1,5 приводит к недопустимому деформационному разогреву в процессе прокатки и росту зерна. Коэффициент вытяжки менее 1,2 увеличивает неравномерность деформации по сечению прутка. В центральной зоне возникают опасные растягивающие напряжения и повышается вероятность образования дефектов.

Суммарный коэффициент вытяжки менее 3,0 не обеспечивает деформационной проработки прутка по всему поперечному сечению и получению требуемого размера зерна.

Закалку в воде после последнего прохода с температуры окончания прокатки проводят для фиксации полученной микроструктуры в процессе РСП, ограничения образования σ-фазы в процессе нормализации (медленного охлаждения) и запуска процесса атермического превращения γ-ГЦК→ε-ГПУ.

Старение проводят при температуре 840-880°С в течение 90-150 минут. Выбранный диапазон температур обеспечивает выдержку материала в области ε-ГПУ и ниже порога рекристаллизации, в результате чего происходит полное превращение остаточного аустенита в ε-мартенсит и формирование округлых границ зерен без роста последних, что позволяет повысить прочностные свойства. Выдержка в указанном диапазоне при заданной температуре приводит к выделению ультрамелкодисперсньгх (менее 1 мкм) частиц σ-фазы, которые являются дополнительным барьером для миграции границ и роста зерен.

Охлаждение прутков после старения проводят в воде со скоростью охлаждения не менее 40°С/с. Данный вариант способа позволяет предотвратить дальнейшее изменение сформированного при старении размера зерна, увеличения размера частиц выделившихся фаз и их объемной доли.

Известно, что скорость охлаждения при термической обработке (например, закалке или отпуске) оказывает существенное влияние на получаемый тип микроструктуры металла и, как следствие, механических свойств. Низкие скорости охлаждения на воздухе (менее 40-50°С/с) могут привести к нежелательному росту зерна, а также выделению и укрупнению частиц фаз, снижающих механические свойства конечного изделия.

Радиально-сдвиговую прокатку выполняют при угловой скорости вращения заготовки 60-120 об/мин. Данный вариант способа позволяет увеличить длину получаемых прутков.

Скорость вращения заготовки контролирует уровень скорости деформации и, соответственно, температурный эффект деформационного разогрева металла. В заявленном диапазоне реализуются условия близкие к температурно-тепловому балансу, когда естественное охлаждение заготовок из сплава Со-Cr-Мо от контакта с окружающей средой и рабочими валками, компенсируется разогревом от рассеяния (диссипации) мощности пластической деформации. Прокатка проходит практически в изотермическом состоянии, что позволяет стабильно получать длинномерные прутки (длиной более 50-70 диаметров) из сплава Со-Cr-Мо с бимодальной градиентной структурой с требуемыми параметрами по всей длине.

При низких скоростях вращения (менее 60 об/мин) разогрев недостаточен для компенсации естественного охлаждения. Происходит быстрое остывание заготовки до уровня ниже 1180°С. Пластические свойства сплава резко снижаются образуются трещины и разрывы при прокатке. При высоких скоростях вращения (более 120 об/мин) интенсивный разогрев не успевает рассеяться по объему заготовки. Происходит его локализация в физически узкой кольцевой области, в которой температура поднимается выше 1210-1230°С. Резко возрастает неравномерность деформации. Повышается вероятность развития кольцевого разрушения по причине локального перегрева металла и пережога.

Для более точного контроля температурного поля в очаге деформации скорость вращения прокатываемой заготовки может устанавливаться в зависимости от коэффициента вытяжки. При низких значениях коэффициента вытяжки применяется более высокая скорость и наоборот.

Примеры реализации способа.

Пример 1. Исходная заготовка диаметром 56 мм из сплава Со-28,1Cr-5,8Мо-0,3Mn-0,17Si-0,02C (% мас.) состояла из равноосных зерен размером от 100 до 150 мкм. Заготовку предварительно нагревали в печи до температуры 1190°С в течении 2 ч, и затем прокатывали за 5 проходов на стане радиально-сдвиговой прокатки по следующему маршруту: ∅56→∅50→∅46→∅42→∅37→∅32 мм с общим коэффициентом вытяжки μ=3,06 и средними значениями 1,25 за проход, соответственно. Частота вращения заготовки составляла 65-85 об/мин в зависимости от прохода. Сразу после окончания прокати пруток закаливали в воде с температуры прокатки. После закалки пруток подвергались старению при температуре 850°С в течение 120 минут.

В результате был получен пруток круглого сечения диаметром 32 мм с бимодальной градиентной микроструктурой со средним размером зерна 13,3 мкм, мартенситной структурой и ультрамелкодисперсными выделениями интерметаллидной σ-фазы по границам зерен (Фиг. 1-3). Механические свойства сплава Со-28Cr-6Мо после РСП и закалки в воде и старения при 850 представлены на Фиг. 3-6. После РСП и закалки предел текучести (σт) и предел прочности (σв) составили 660 МПа и 1110 МПа, соответственно, а удлинение до разрушения - ~23,5%. После старения при 850°С наблюдалось увеличение прочностных характеристик (σт ~ 705 МПа, σв ~ 1223 МПа), а удлинение до разрушения увеличилось до 35,2%.

Пример 2. Исходную цилиндрическую заготовку диаметром 40 мм из сплава Со-28Cr-6Мо нагревали в камерной печи до температуры 1200°С и прокатывали методом РСП за 9 проходов до диаметра 18 мм со средним коэффициентом вытяжки за проход 1,2 и суммарном коэффициенте вытяжки 5,16. После окончания прокатки полученный пруток закаливали в воде, далее нагревали до температуры старения 840°С и выдерживали в течение 150 мин. После старения пруток закаливали в воде со средней скоростью охлаждения 46°С/с.В результате был получен пруток диаметром 18 мм с бимодальной градиентной микроструктурой. Градиент изменения среднего размера зерна по сечению от поверхности к центру составил от 3,5 мкм до 9,7 мкм при развитии коэффициента бимодальности (отношения среднего размера крупных зерен к среднему размеру мелких зерен) от 3,0 у поверхности до 3,5 в осевой зоне (Фиг. 8).

Пример 3. Исходную заготовку из сплава системы Со-27,8Cr-6,1Мо диаметром 40,5 мм нагревали до температуры 1180°С и прокатывали за 4 прохода по маршруту 40,5-33-27-22-18 мм со средним коэффициентами вытяжки 1,5 за проход и суммарным коэффициентом вытяжки 5,06. При этом частота вращения заготовки по проходам составляла 63-76-94-105-120 об/мин. После четвертого прохода пруток конечного диаметра закаливали в воде с температуры окончания прокатки, далее проводили старение при температуре 880°С в течение 90 минут, с последующей закалкой в воде. В результате получена градиентная бимодальная микроструктура с размером зерна у поверхности 6,5 мкм и плавным увеличением его в направлении осевой зоны до 18,2 мкм, т.е. коэффициент градиентности составляет 2,8.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комбинированной термомеханической обработки сплава системы титан-цирконий-ниобий для получения длинномерных прутковых полуфабрикатов | 2024 |

|

RU2840357C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРЫ В НЕЛЕГИРОВАННОМ ТИТАНЕ | 2008 |

|

RU2389568C1 |

| Способ получения прутков круглого сечения из титанового сплава (варианты) | 2021 |

|

RU2756077C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ПРУТКОВ КРУГЛОГО СЕЧЕНИЯ ИЗ ТИТАНОВОГО СПЛАВА ВТ22 | 2015 |

|

RU2604075C1 |

| Способ штамповки заготовок с ультрамелкозернистой структурой из двухфазных титановых сплавов | 2019 |

|

RU2707006C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2005 |

|

RU2285740C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ С МЕЛКОКРИСТАЛЛИЧЕСКОЙ ГЛОБУЛЯРНОЙ СТРУКТУРОЙ В α И α+β-ТИТАНОВЫХ СПЛАВАХ | 2009 |

|

RU2390395C1 |

| СТАЛЬ ДЛЯ ЦЕПЕЙ ГОРНОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2801655C1 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ Fe-Cr-Ni, ИЗДЕЛИЕ ИЗ НЕГО И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ | 2010 |

|

RU2441089C1 |

| Способ получения цилиндрических заготовок из среднеэнтропийного сплава FeMnCoCrC | 2024 |

|

RU2833636C1 |

Изобретение относится к cпособу получения высокопрочных прутков круглого сечения с бимодальной градиентной микроструктурой из сплавов Co-Cr-Мо. Нагревают заготовку до температуры 1180-1200°С. Осуществляют радиально-сдвиговую прокатку за 4-9 проходов со средним коэффициентом вытяжки за проход 1,2-1,5 и суммарным коэффициентом вытяжки не менее 3,0 с промежуточными подогревами между проходами. Осуществляют закалку в воде после последнего прохода с температуры окончания прокатки. Проводят старение при температуре 840-880°С в течение 90-150 мин. В результате получают длинномерные прутки круглого сечения из сплава Co-Cr-Мо с градиентной бимодальной микроструктурой. 2 з.п. ф-лы, 8 ил., 3 пр.

1. Способ получения высокопрочных прутков круглого сечения с бимодальной градиентной микроструктурой из сплавов Co-Cr-Мо, включающий нагрев заготовки, многопроходную радиально-сдвиговую прокатку, отличающийся тем, что заготовку нагревают до температуры 1180-1200°С, радиально-сдвиговую прокатку осуществляют за 4-9 проходов со средним коэффициентом вытяжки за проход 1,2-1,5 и суммарным коэффициентом вытяжки не менее 3,0, с промежуточными подогревами между проходами и закалкой в воде после последнего прохода с температуры окончания прокатки, затем проводят старение при температуре 840-880°С в течение 90-150 мин.

2. Способ по п. 1, отличающийся тем, что охлаждение прутков после старения проводят в воде со скоростью охлаждения не менее 40°С/с.

3. Способ по п. 1, отличающийся тем, что радиально-сдвиговую прокатку выполняют при угловой скорости вращения заготовки 60-120 об/мин.

| Способ изготовления прутков из концевых отходов | 1988 |

|

SU1674997A1 |

| SU 1663952 A1, 27.09.1996 | |||

| Способ винтовой прокатки сплавов системы титан-цирконий-ниобий | 2019 |

|

RU2717765C1 |

| US 6521059 B1, 18.02.2003 | |||

| US 9752219 B2, 05.09.2017. | |||

Авторы

Даты

2025-04-14—Публикация

2024-09-10—Подача