Изобретение относится к прокатному производству и может быть использовано для контроля износа шпиндельных соединений клети на основе периодических измерений в автоматическом режиме угловых зазоров в соединении шпинделя и рабочего валка толстолистовых прокатных станов, клети которых выполнены с индивидуальным электроприводом валков.

Известно, что контроль угловых зазоров на действующих станах, согласно нормативным документам, проводится путем прямых замеров в «ручном» режиме с помощью калиброванных по толщине щупов во время плановых остановок или ремонтов. Такой способ мониторинга износа шпиндельного соединения является неэффективным, так как не имеет четкого регламента и требует временных затрат. К тому же замеры приходится проводить далеко не в «комфортных» условиях, поэтому на частоту и погрешность измерений оказывает влияние «человеческий фактор».

Известны способ и устройство для диагностики углового зазора в линиях привода прокатных станов. Для реализации способа на поверхность шпинделя на фиксированном расстоянии наносятся две оптические или две магнитные метки. Информация об их расположении считывается двумя оптическими или двумя магнитными датчиками и обрабатывается по заданному алгоритму в устройстве для измерения угловых зазоров в линиях привода. На выходе устройства формируется цифровой сигнал, содержащий информацию об угловых зазорах в линии привода (Методы и аппаратура измерения износа в линиях привода прокатных станов. Крот П.В. Металлургические процессы и оборудование. 2008, №2 (12), C. 45-53.)

Недостатком известных способа и устройства для диагностики углового зазора в линиях привода прокатных станов на основе физических датчиков, работающих в агрессивной среде стана горячей прокатки, является сложность использования, связанная с необходимостью считывания информации с оптических или магнитных меток, их низкая точность и низкий эксплуатационный ресурс. Причинами низкой долговечности измерительной системы являются тяжелые условия эксплуатации и плановые замены шпинделя, после которых возникают сложности с повторной установкой прецизионных измерительных устройств углового зазора.

Наиболее близким аналогом к заявляемому объекту является способ мониторинга износа шпиндельного соединения клети толстолистового прокатного стана, согласно которому после каждой перевалки (замены) рабочих валков в программу калибровки валков включают тестовый режим, для этого поддерживают скорость согласно заданному значению, при отсутствии металла в клети задают скорость электропривода в виде тахограммы с равноускоренным разгоном и равноускоренным торможением, для указанных режимов разгона и торможения согласно основному уравнению электропривода, составленному с учетом инерции ротора двигателя и рабочего валка, поддерживают заданное соотношение между упругим моментом шпинделя и моментом двигателя, в процессе тестового режима измеряют скорость и момент двигателя рабочего валка, подают измеренные значения момента и скорости двигателя соответственно на первый и второй входы цифрового наблюдателя углового зазора в соединении шпинделя и рабочего валка клети толстолистового прокатного стана, рассчитывают значение углового зазора, записывают расчетное значение углового зазора в систему сбора данных прокатного стана (Разработка цифрового наблюдателя углового зазора в шпиндельных соединениях главной линии прокатной клети. Гасияров В.Р., Басков С.Н., Гасиярова О.А., Логинов Б.М. Вестник ЮУрГУ. Серия «Энергетика». 2020. Т. 20, № 3. С. 137-147).

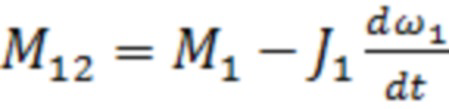

В известном способе мониторинга шпиндельного соединения используется «классическая» схема датчика статического момента (стр. 142, рис. 6), которая восстанавливает упругий момент шпинделя  , путем дифференцирования сигнала измеренной скорости двигателя

, путем дифференцирования сигнала измеренной скорости двигателя  , т.е., согласно основному уравнению движения электропривода, записанному для одномассовой системы

, т.е., согласно основному уравнению движения электропривода, записанному для одномассовой системы  . Здесь

. Здесь  - измеренный момент двигателя;

- измеренный момент двигателя;  - момент инерции ротора двигателя.

- момент инерции ротора двигателя.

Недостатком такого способа является наличие операции дифференцирования скорости двигателя, что снижает помехозащищенность и устойчивость системы. Кроме того, применение фильтра для сигнала измеренной скорости двигателя в известном способе ограничивает быстродействие и искажает восстанавливаемый сигнал вследствие увеличения эквивалентной постоянной времени измерительной цепи.

Отметим, что в известном способе мониторинга износа шпиндельного соединения скорость двигателя и скорость рабочего валка измеряются как в  , а так же в

, а так же в  . Например, на мониторе оператора прокатных станов и на осциллограммах переходных процессов скорость двигателя

. Например, на мониторе оператора прокатных станов и на осциллограммах переходных процессов скорость двигателя  и скорость рабочего валка

и скорость рабочего валка  измеряются в

измеряются в  , а при моделировании прокатного стана в имитационной модели скорость двигателя

, а при моделировании прокатного стана в имитационной модели скорость двигателя  и скорость рабочего валка

и скорость рабочего валка  измеряются в (рад/с).

измеряются в (рад/с).

Далее в описании заявляемого изобретения также будут использованы указанные единицы измерения скоростей  и (рад/с).

и (рад/с).

Технической проблемой, на решение которой направлено заявляемое изобретение, является создание способа мониторинга износа шпиндельного соединения клети толстолистового прокатного стана, обеспечивающего повышение надежности и срока эксплуатации механического и электрического оборудования электроприводов верхнего и нижнего валков горизонтальной клети, а также снижение длительности простоев стана из-за возможных поломок оборудования.

Технический результат предлагаемого изобретения - контроль углового зазора в соединении шпинделя (передающего вала) и рабочего валка клети толстолистового прокатного стана. Указанный результат достигается благодаря созданию цифрового наблюдателя углового зазора, который регистрирует динамику усталостных повреждений и прогнозирует остаточный ресурс оборудования.

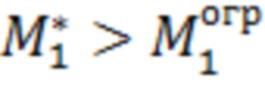

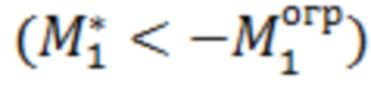

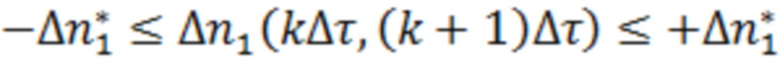

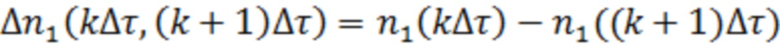

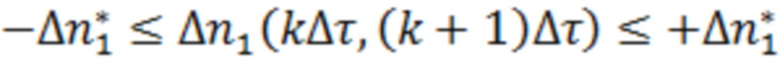

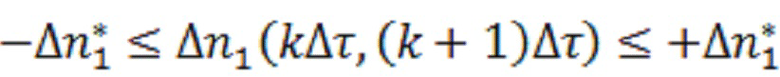

Поставленная задача решается тем, что в известном способе, согласно которому после каждой перевалки (замены) рабочих валков в программу калибровки валков включают тестовый режим, для этого поддерживают скорость согласно заданному значению, при отсутствии металла в клети задают скорость электропривода в виде тахограммы с равноускоренным разгоном и равноускоренным торможением, для указанных режимов разгона и торможения согласно основному уравнению электропривода, составленному с учетом инерции ротора двигателя и рабочего валка, поддерживают заданное соотношение между упругим моментом шпинделя и моментом двигателя, в процессе тестового режима измеряют скорость и момент двигателя рабочего валка, подают измеренные значения момента и скорости двигателя соответственно на первый и второй входы цифрового наблюдателя углового зазора в соединении шпинделя и рабочего валка клети толстолистового прокатного стана, рассчитывают значение углового зазора, записывают расчетное значение углового зазора в систему сбора данных прокатного стана, согласно изобретению, в цифровом наблюдателе сравнивают момент двигателя  с заданной зоной нечувствительности момента двигателя

с заданной зоной нечувствительности момента двигателя  , при выполнении указанного условия фиксируют размыкание углового зазора, запоминают значение скорости двигателя

, при выполнении указанного условия фиксируют размыкание углового зазора, запоминают значение скорости двигателя  при размыкании углового зазора, запоминают значение момента времени

при размыкании углового зазора, запоминают значение момента времени  , когда это событие происходит, после размыкания углового зазора через временные интервалы

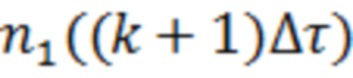

, когда это событие происходит, после размыкания углового зазора через временные интервалы  запоминают дискретные значения скорости вращения двигателя

запоминают дискретные значения скорости вращения двигателя  ,

,  ,

,  , …

, …  ,

,  , …, через временную задержку

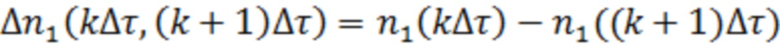

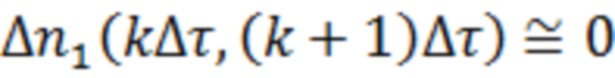

, …, через временную задержку  после размыкания углового зазора вычисляют динамическое изменение скорости двигателя

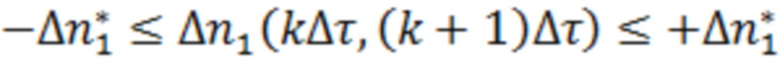

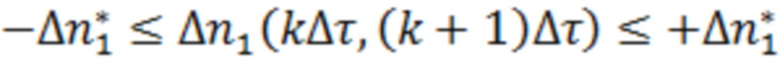

после размыкания углового зазора вычисляют динамическое изменение скорости двигателя  и сравнивают его с заданной зоной нечувствительности динамического изменения скорости двигателя

и сравнивают его с заданной зоной нечувствительности динамического изменения скорости двигателя  , при выполнении указанного условия фиксируют замыкание углового зазора, запоминают значение скорости двигателя

, при выполнении указанного условия фиксируют замыкание углового зазора, запоминают значение скорости двигателя  при замыкании углового зазора и значение момента времени

при замыкании углового зазора и значение момента времени  , когда это событие происходит, вычисляют модуль разности скорости двигателя

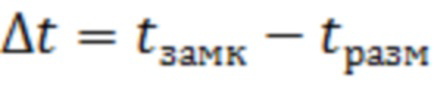

, когда это событие происходит, вычисляют модуль разности скорости двигателя  , вычисляют временной интервал

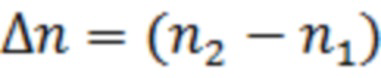

, вычисляют временной интервал  , в течение которого угловой зазор разомкнут, вычисляют значение углового зазора в соединении шпинделя и рабочего валка клети толстолистового прокатного стана по зависимости

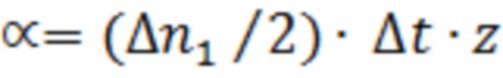

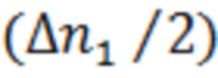

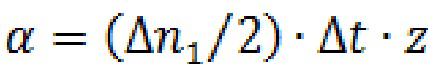

, в течение которого угловой зазор разомкнут, вычисляют значение углового зазора в соединении шпинделя и рабочего валка клети толстолистового прокатного стана по зависимости  , где

, где  - среднее динамическое изменение скорости двигателя на интервале, пока угловой зазор разомкнут,

- среднее динамическое изменение скорости двигателя на интервале, пока угловой зазор разомкнут,  - коэффициент перевода

- коэффициент перевода  в

в  .

.

Отличительными признаками заявляемого способа мониторинга являются: первый признак - определение момента времени размыкания углового зазора в соединении шпинделя и рабочего валка; второй признак - запоминание дискретных значений скоростей двигателя; третий признак - задание временной задержки и вычисление динамических изменений скорости двигателя; четвертый признак - определение момента времени замыкания углового зазора; пятый признак - определение временного интервала разомкнутого состояния углового зазора; шестой признак - определение модуля разности скорости двигателя на временном интервале разомкнутого состояния углового зазора; седьмой признак - вычисление углового зазора в соединении шпинделя и рабочего валка по упрощенной методике.

Совокупность указанных отличительных признаков в опубликованных ранее технических решениях не обнаружена.

Первый отличительный признак, благодаря, заданию зоны нечувствительности момента двигателя  , позволяет определить значение скорости двигателя при размыкании углового зазора

, позволяет определить значение скорости двигателя при размыкании углового зазора  и значение момента времени

и значение момента времени  , когда это событие происходит. Зона нечувствительности

, когда это событие происходит. Зона нечувствительности  необходима для компенсации погрешности определения статического момента двигателя

необходима для компенсации погрешности определения статического момента двигателя  , так как момент неоднозначно равен нулю при размыкании зазора. Величина зоны нечувствительности подбирается экспериментально. В имитационной модели, которая далее будет описана в заявляемом изобретении, зона нечувствительности принята равной 0,1 % номинального момента двигателя.

, так как момент неоднозначно равен нулю при размыкании зазора. Величина зоны нечувствительности подбирается экспериментально. В имитационной модели, которая далее будет описана в заявляемом изобретении, зона нечувствительности принята равной 0,1 % номинального момента двигателя.

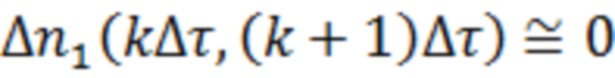

Второй отличительный признак, согласно которому, благодаря, заданному временному интервалу  , запоминают дискретные значения скорости вращения двигателя

, запоминают дискретные значения скорости вращения двигателя  ,

,  ,

,  , …

, …  ,

,  , … . Значение временного интервала

, … . Значение временного интервала  подбирается экспериментально, так, чтобы обеспечить работоспособность третьего и четвертого отличительных признаков.

подбирается экспериментально, так, чтобы обеспечить работоспособность третьего и четвертого отличительных признаков.

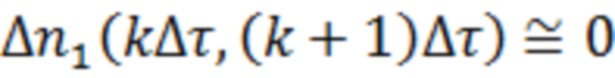

Третий отличительный признак позволяет определить динамические изменения скорости двигателя  в режиме разгона и торможения двигателя. Указанные динамические изменения скорости двигателя фактически отображают ускорение двигателя на временном интервале, пока угловой зазор разомкнут. Кроме того третий отличительный признак, благодаря, заданной временной задержки

в режиме разгона и торможения двигателя. Указанные динамические изменения скорости двигателя фактически отображают ускорение двигателя на временном интервале, пока угловой зазор разомкнут. Кроме того третий отличительный признак, благодаря, заданной временной задержки  после размыкания углового зазора исключает ложную фиксацию замыкания углового зазора, так как на первых временных интервалах

после размыкания углового зазора исключает ложную фиксацию замыкания углового зазора, так как на первых временных интервалах  ,

,  ,

,  … динамические изменения скорости двигателя

… динамические изменения скорости двигателя  очень малы.

очень малы.

Четвертый отличительный признак, благодаря заданной зоне нечувствительности динамических изменений скорости двигателя  , позволяет определить значение скорости двигателя при замыкании углового зазора

, позволяет определить значение скорости двигателя при замыкании углового зазора  и значение момента времени

и значение момента времени  , когда это событие происходит. Зона нечувствительности

, когда это событие происходит. Зона нечувствительности  необходима для компенсации погрешности определения динамического изменения скорости двигателя

необходима для компенсации погрешности определения динамического изменения скорости двигателя  , так как указанное значение неоднозначно равно нулю при замыкании зазора. Величина зоны нечувствительности подбирается экспериментально. В имитационной модели, которая далее будет описана в заявляемом изобретении, зона нечувствительности принята равной 1 % равноускоренного разгона и равноускоренного торможения двигателя.

, так как указанное значение неоднозначно равно нулю при замыкании зазора. Величина зоны нечувствительности подбирается экспериментально. В имитационной модели, которая далее будет описана в заявляемом изобретении, зона нечувствительности принята равной 1 % равноускоренного разгона и равноускоренного торможения двигателя.

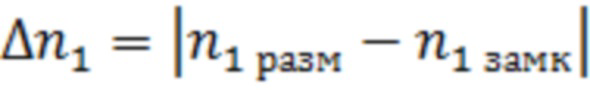

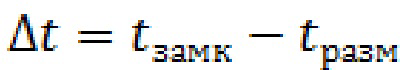

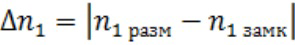

Пятый отличительный признак по ранее определенным значениям моментов времени размыкании  и замыкания

и замыкания  углового зазора позволяет определить временной интервала разомкнутого состояния углового зазора

углового зазора позволяет определить временной интервала разомкнутого состояния углового зазора  .

.

Шестой отличительный признак по ранее определенным значениям скорости двигателя при размыкании  и замыкании

и замыкании  углового зазора позволяет определить модуль разности скорости двигателя на временном интервале разомкнутого состояния углового зазора

углового зазора позволяет определить модуль разности скорости двигателя на временном интервале разомкнутого состояния углового зазора  .

.

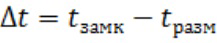

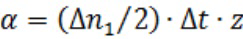

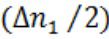

Седьмой отличительный признак позволяет определить значение углового зазора в соединении шпинделя и рабочего валка клети толстолистового прокатного стана по зависимости  , где

, где  - среднее динамическое изменение скорости двигателя на интервале, пока угловой зазор разомкнут,

- среднее динамическое изменение скорости двигателя на интервале, пока угловой зазор разомкнут,  - коэффициент перевода

- коэффициент перевода  в

в  .

.

Таким образом, в заявляемом изобретении в структуре цифрового наблюдателя используются только блоки сравнения, запоминания, вычитания и умножения, что повышает помехозащищенность и устойчивость системы, а также повышается достоверность восстановления углового зазора в соединении шпинделя с рабочим валком.

Сущность изобретения поясняется фигурами, где:

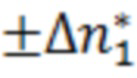

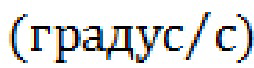

- на фиг. 1 изображена кинематическая схема стана 5000 (система «двигатель - валок»);

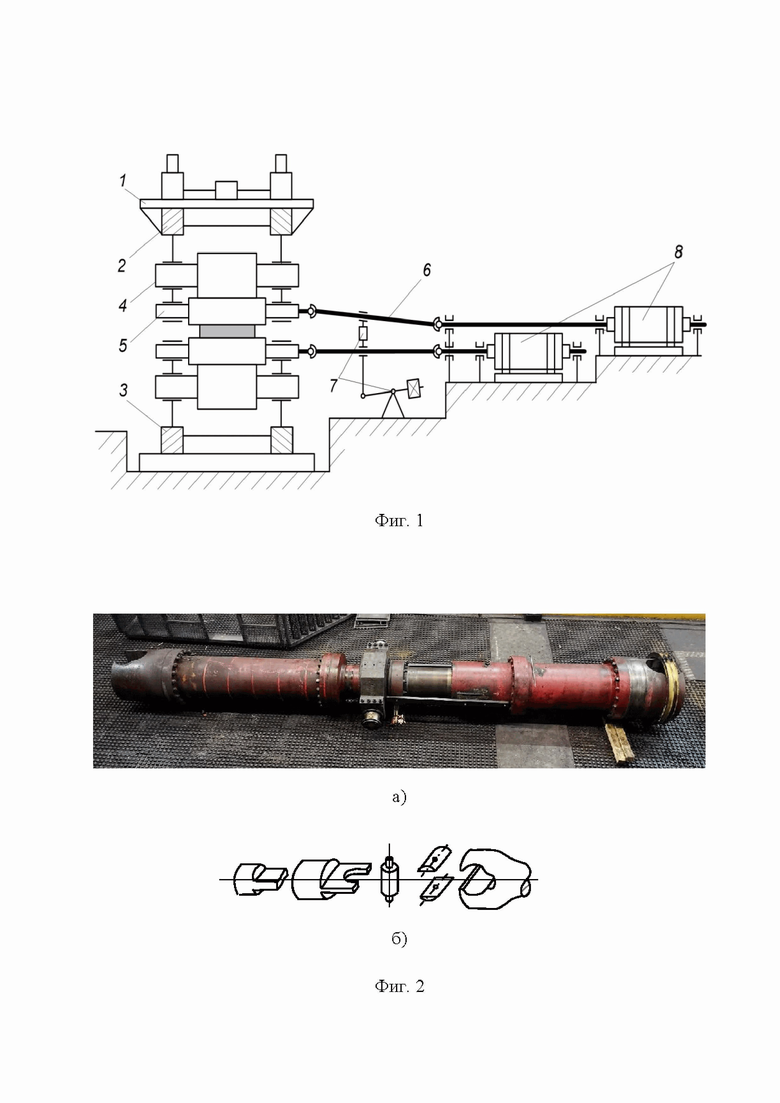

- на фиг. 2 приведена фотография шпинделя и чертёж головки специальной конструкции, с помощью которой осуществляется соединение шпинделя с рабочим валком;

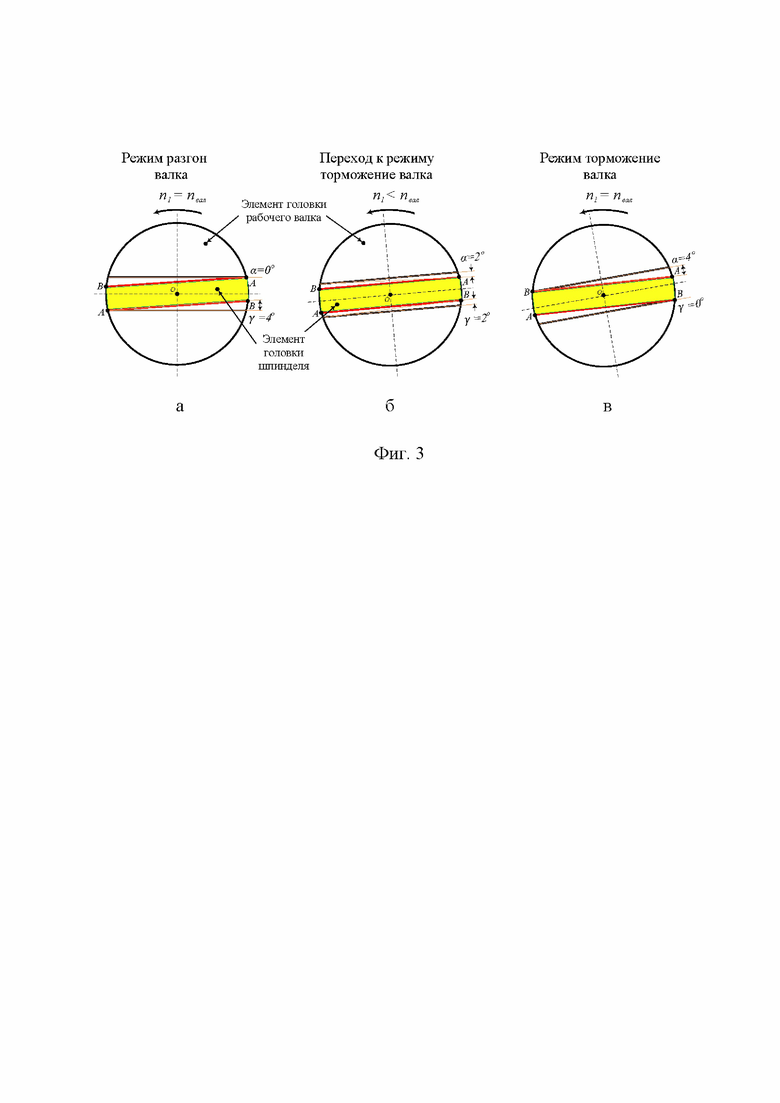

- на фиг. 3 приведено упрощённое представление сечений (разрезов) соединения элемента головки рабочего валка клети и элемента головки шпинделя для трех временных интервалов;

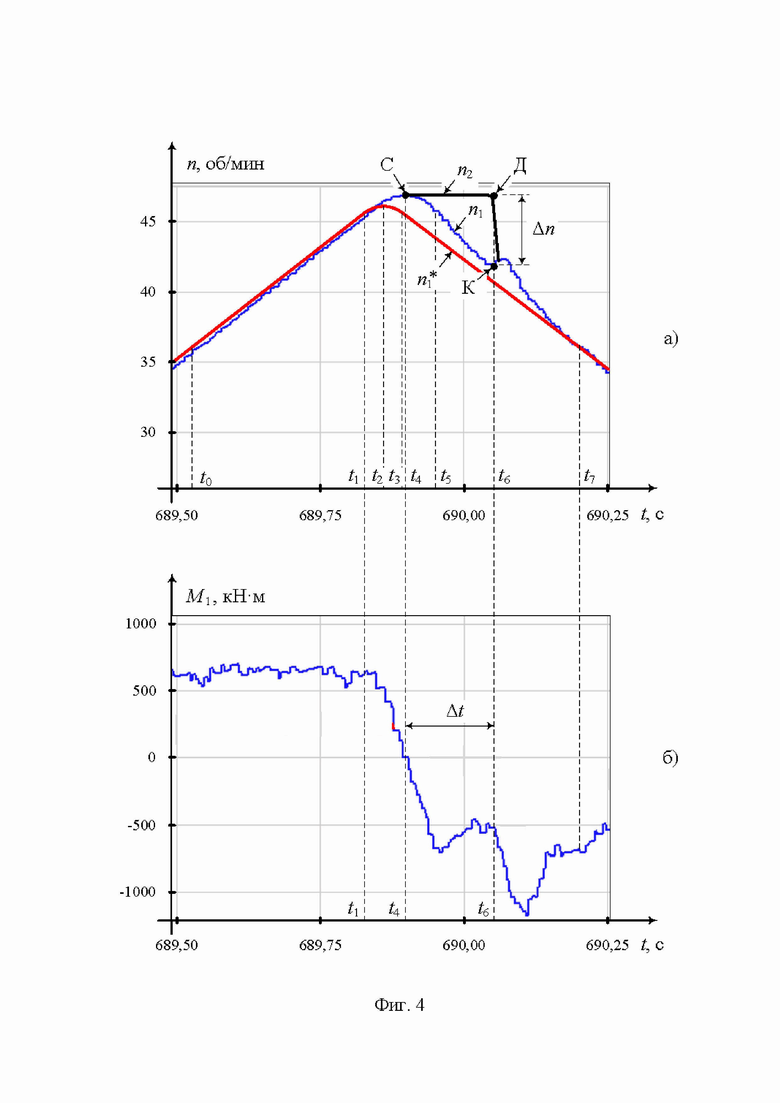

- на фиг. 4 приведены осциллограммы скоростей и момента двигателя, поясняющие алгоритм вычисления углового зазора в соединении шпиндель - рабочий валок прокатной клети;

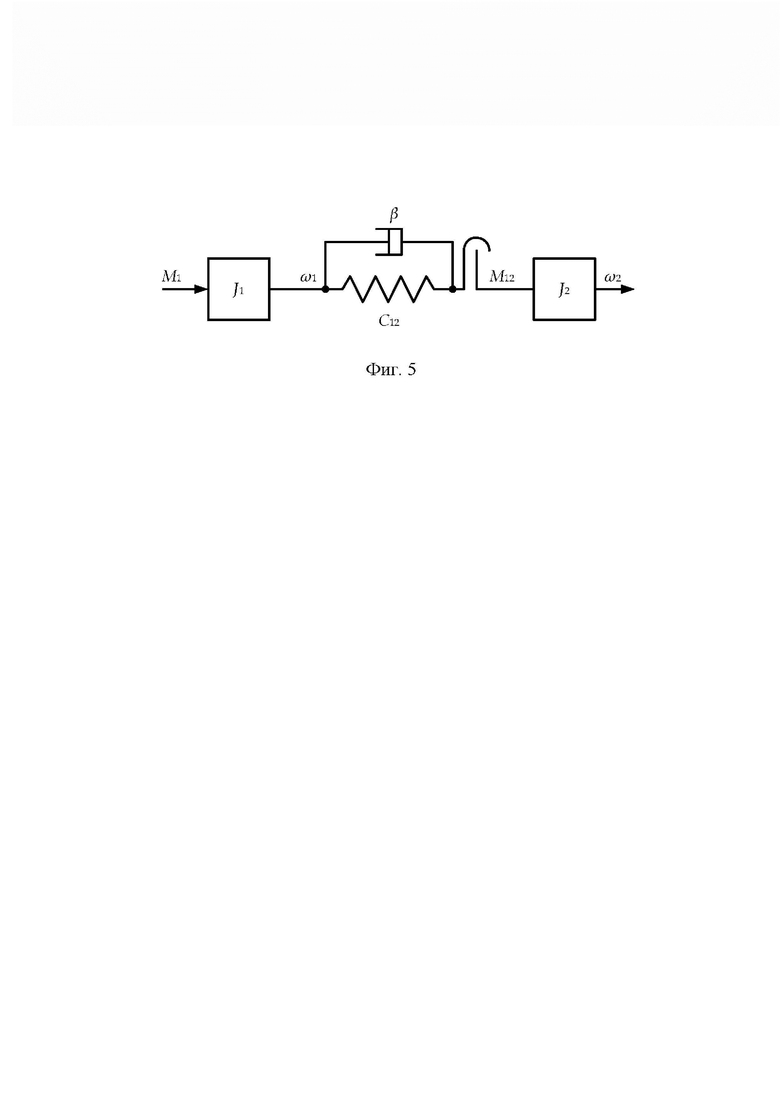

- на фиг. 5 приведена двухмассовая электромеханическая система с упругой связью и зазором в механической передаче, которая соответствует системе «двигатель - валок»;

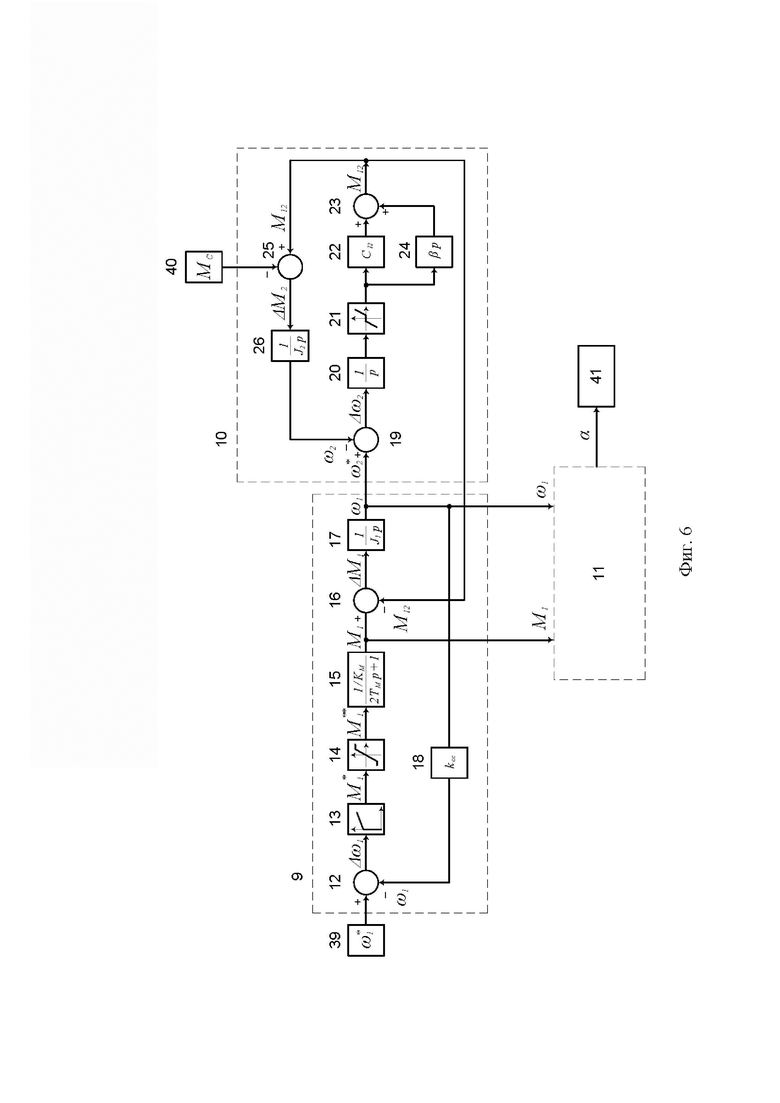

- на фиг. 6 приведена структурная схема устройства, поясняющая реализацию заявляемого способа мониторинга износа шпиндельного соединения клети толстолистового прокатного стана;

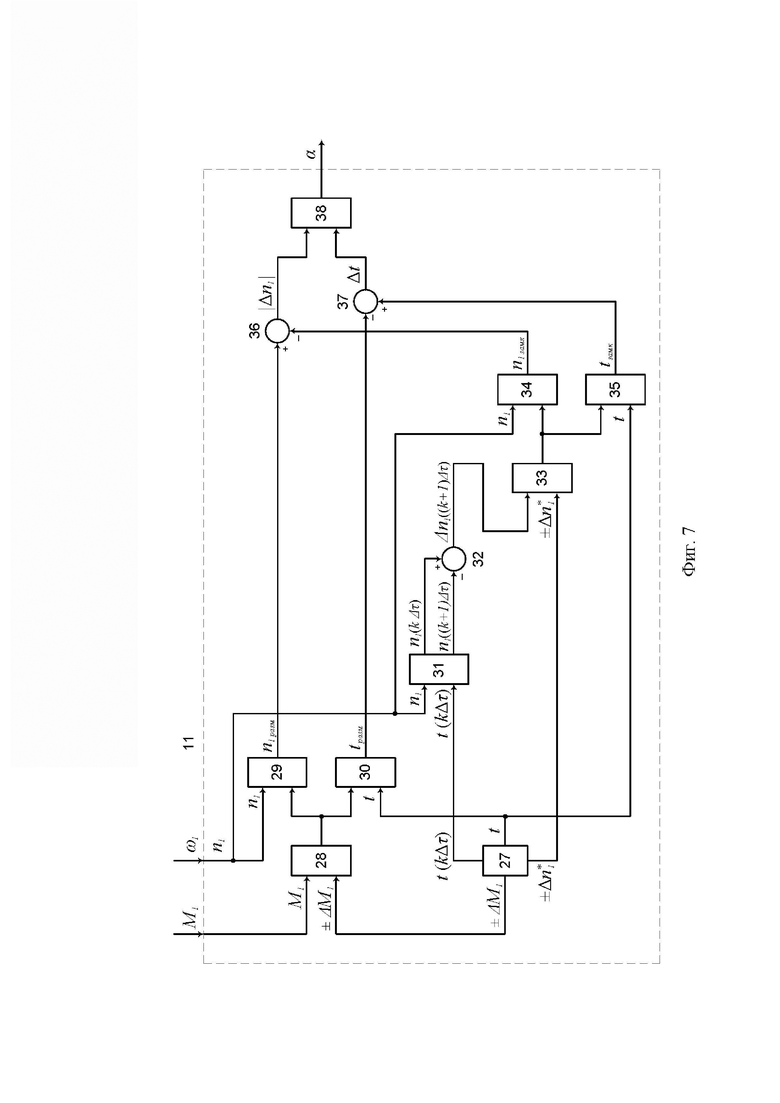

- на фиг. 7 приведена структурная схема цифрового наблюдателя углового зазора, поясняющая алгоритм его работы;

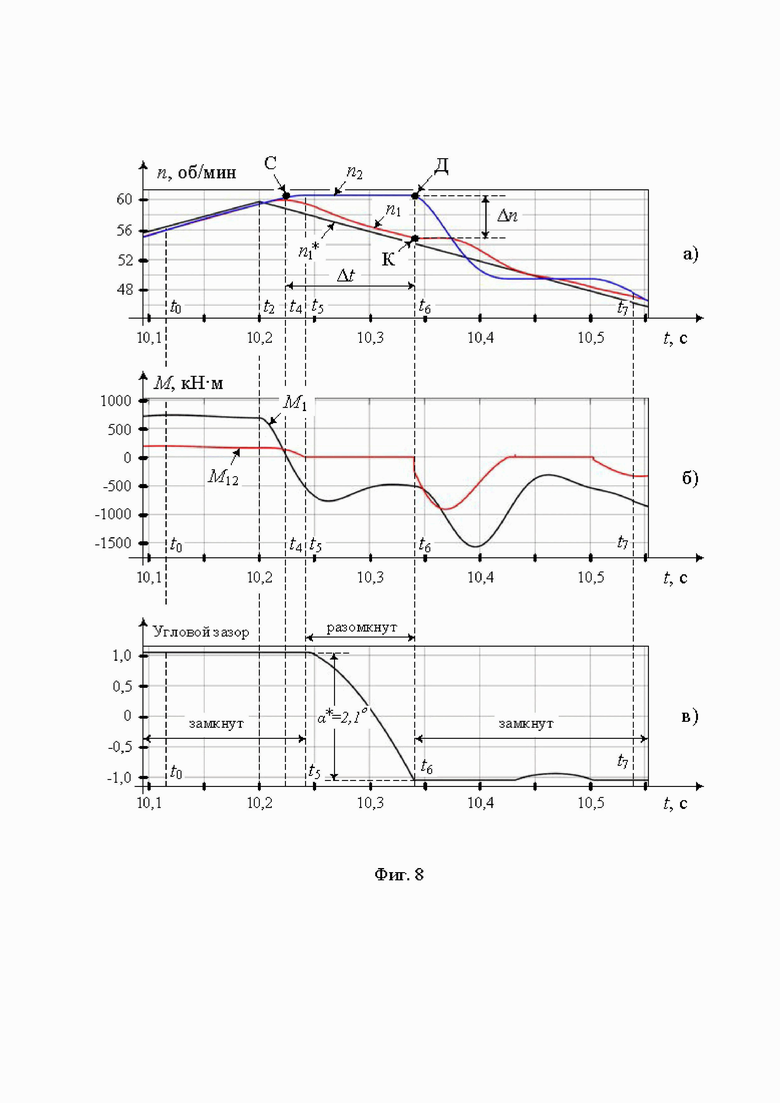

- на фиг. 8 приведены осциллограммы скоростей и моментов, полученные на разработанной имитационной модели для заявляемого способа мониторинга износа шпиндельного соединения клети;

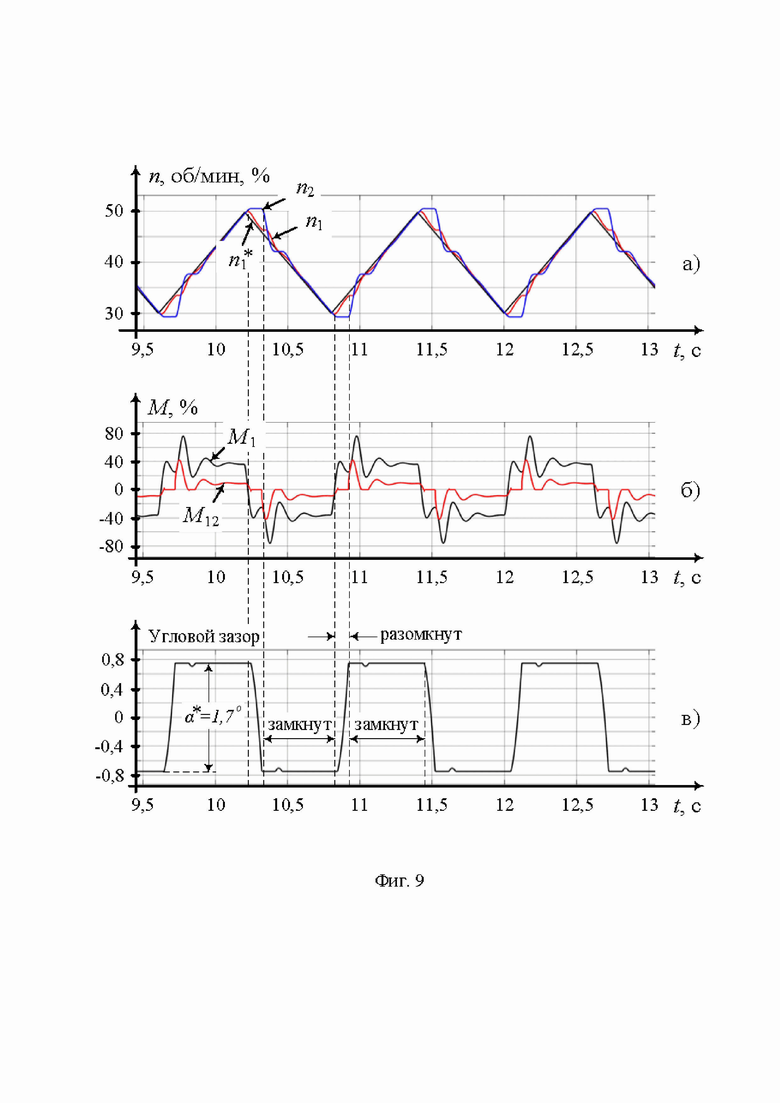

- на фиг. 9 приведены: осциллограмма тестового задания скорости двигателя в виде пилообразной формы  ; его текущая скорость

; его текущая скорость  и скорость рабочего валка

и скорость рабочего валка  , а также осциллограммы моментов и углового зазора для имитационной модели;

, а также осциллограммы моментов и углового зазора для имитационной модели;

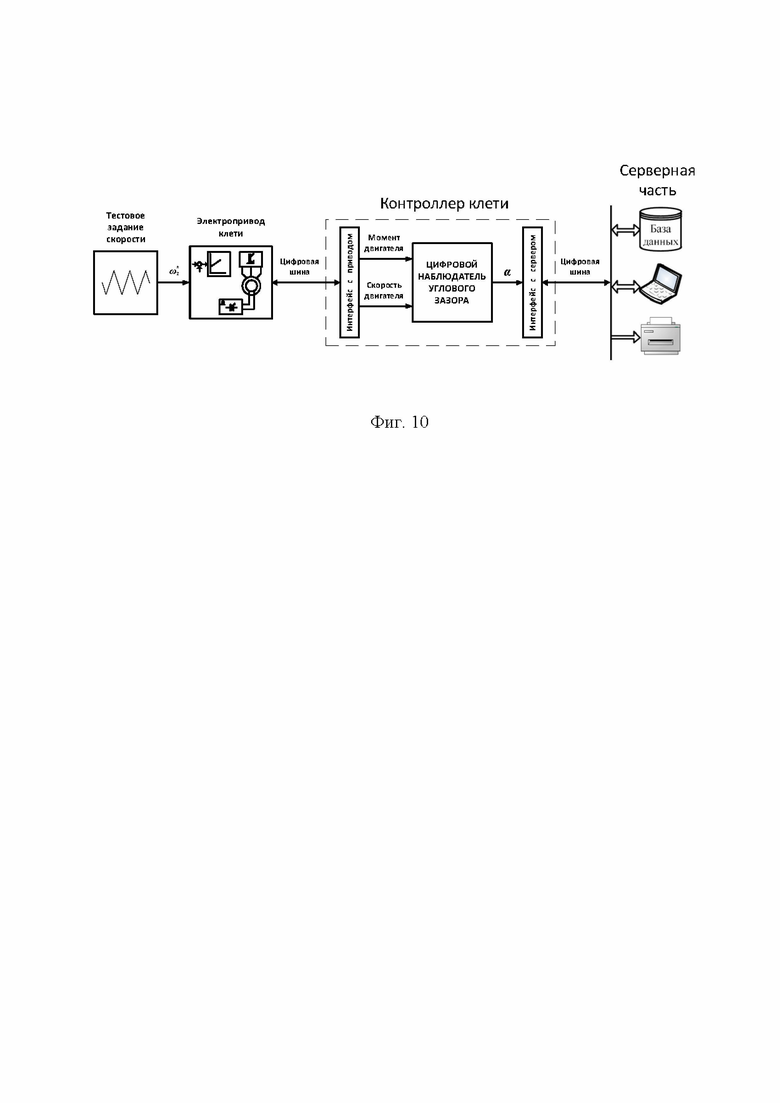

- на фиг. 10 приведена структура системы сбора и обработки информации о динамике износа и прогнозирования состояния шпиндельного соединения клети.

Отметим особенности процесса прокатки полосы, например, на реверсивном толстолистовом прокатном стане 5000 ПАО «Магнитогорский металлургический комбинат» (далее - стан 5000).

На фиг. 1 изображена кинематическая схема стана. Здесь 1 - станина; 2, 3 - электромеханические и гидронажимные устройства; 4, 5 - опорные и рабочие валки; 6 - выдвижные шпиндели; 7 - уравновешивающее устройство; 8 - электродвигатели.

Прокатка полосы ведется в реверсивном режиме с ускорениями и замедлениями в каждом проходе. Вход металла в клеть сопровождается ударным изменением нагрузки. Вращающий момент передается от двигателей 8 (фиг. 1) к рабочим валкам 5 посредством универсальных шпинделей выдвижного типа 6. Динамические нагрузки при захвате металла приводят к упругим деформациям (скручиванию) шпинделя 6 и возникновению затухающих колебаний. Это предопределяет накопление усталостных нагрузок и разрушение механического оборудования.

На фиг. 2,а приведена фотография шпинделя стана, на фиг. 2,б показана головка специальной конструкции, с помощью которой осуществляется соединение шпинделя 6 с рабочим валком 5 (фиг. 1).

Особую опасность представляет разрушение головок шпинделей со стороны рабочих валков стана. Это обусловлено большой массой валка, упругими ударами при захвате металла, воздействием охлаждающей жидкости и т. д. За период эксплуатации стана 5000 с 2009 года произошло несколько поломок шпиндельных соединений. Эти повреждения привели к длительным простоям стана, значительным затратам на устранение последствий, недовыпуску продукции.

Отметим, что повреждение оборудование стана можно было бы предотвратить, если своевременно диагностировать предаварийную ситуацию. В этом случае неисправность устраняется в течение нескольких часов при минимальных затратах. Это подтверждает целесообразность мониторинга износа шпиндельных соединений путем автоматизированного контроля их состояния. Однако сложность такого диагностирования связана с невозможностью измерения степени износа, которая напрямую связана с величиной углового зазора (люфта) в шпиндельном соединении. Поэтому периодический контроль зазора с заданным интервалом позволит косвенно оценивать развитие механических повреждений, усталостного «выкрашивания» и других развивающихся дефектов в соединении.

Таким образом, обеспечение контроля износа шпиндельных соединений клети толстолистового прокатного стана является технической проблемой, на решение которой направлено заявляемое изобретение.

Отметим, что шпиндель 6 (фиг. 1) на стане 5000 имеет три соединения: первое - с валом двигателя 8; второе - с рабочим валком клети 5; третье - соединение двух частей самого шпинделя. В заявляемом изобретении под угловым зазором подразумевают суммарный зазор перечисленных соединений, который «приведен» к соединению шпинделя 6 и рабочего валка 5. На вновь установленном шпинделе угловой зазор не превышает 2-х градусов и обеспечивает свободное движение при вертикальном перемещении валков. В процессе длительной эксплуатации шпинделя с ударными нагрузками и накопленными усталостными повреждениями происходит износ в соединениях шпинделя, а угловой зазор может достигать 10 градусов.

При описании заявляемого изобретения используются два понятия «размыкание углового зазора» и «замыкание углового зазора», поясним, что эти понятия означают. На фиг. 3 показано упрощённое представление сечений соединения элемента головки рабочего валка клети 5 (фиг. 1) и элемента головки шпинделя 6 для трех временных интервалов. Фиг. 3,а соответствует первому временному интервалу, который предшествует размыканию механического контакта, например, в точках А между шпинделем и рабочим валком. При этом скорости вращения вала двигателя  , шпинделя и рабочего валка

, шпинделя и рабочего валка  равны, т.е.

равны, т.е.  . Отметим так же, что если это режим разгона рабочего валка, то электромагнитный момент двигателя с учетом упругих свойств шпинделя передается рабочему валку.

. Отметим так же, что если это режим разгона рабочего валка, то электромагнитный момент двигателя с учетом упругих свойств шпинделя передается рабочему валку.

После размыкания контакта в точках А угловой зазор  увеличивается. Это обусловлено тем, что скорость вращения шпинделя (двигателя

увеличивается. Это обусловлено тем, что скорость вращения шпинделя (двигателя  ) стала меньше скорости вращения рабочего валка

) стала меньше скорости вращения рабочего валка  , например, при переходе в режим торможения валка. Заметим, что при этом другой угловой зазор

, например, при переходе в режим торможения валка. Заметим, что при этом другой угловой зазор  уменьшается.

уменьшается.

Фиг. 3,б соответствует второму временному интервалу, при котором отсутствует механический контакт между шпинделем и рабочим валком, т.е. электромагнитный момент двигателя не передается рабочему валка. Это состояние обусловлено тем, что  . При этом значение углового зазора

. При этом значение углового зазора  увеличивается, а значение углового зазор

увеличивается, а значение углового зазор  уменьшается. Указанное состояние, начинается с момента времени, когда угол

уменьшается. Указанное состояние, начинается с момента времени, когда угол  стал больше нуля и сохраняется до момента времени, когда угол

стал больше нуля и сохраняется до момента времени, когда угол  стал равен нулю.

стал равен нулю.

Фиг. 3,в соответствует третьему временному интервалу, при котором имеет место механический контакт в точках В между шпинделем и рабочим валком. При этом скорости вращения рабочего валка  и шпинделя (двигателя

и шпинделя (двигателя  ) равны, т.е.

) равны, т.е.  . Заметим, что если это режим торможения, то тормозной электромагнитный момент двигателя с учетом упругих свойств шпинделя передается рабочему валку.

. Заметим, что если это режим торможения, то тормозной электромагнитный момент двигателя с учетом упругих свойств шпинделя передается рабочему валку.

Отметим, угловой зазор  на фиг. 3,а равен угловому зазору

на фиг. 3,а равен угловому зазору  на фиг. 3,в. Таким образом, угловой зазор

на фиг. 3,в. Таким образом, угловой зазор  это угол поворота вала двигателя без передачи электромагнитного момента двигателя рабочему валку клети.

это угол поворота вала двигателя без передачи электромагнитного момента двигателя рабочему валку клети.

Далее при описании заявляемого изобретения понятие «угловой зазор размыкается» означает, что угол  или

или  стали больше нуля, а понятие «угловой зазор замыкается» означает, что угол

стали больше нуля, а понятие «угловой зазор замыкается» означает, что угол  или

или  стали равны нулю.

стали равны нулю.

В заявляемом изобретении в основу способа мониторинга износа шпиндельного соединения клети положена идея косвенного определения углового зазора путем определения моментов времени, когда угловой зазор размыкается и когда он замыкается при отсутствии металла в клети. Для этого предложен алгоритм вычисления зазора в автоматизированном режиме, который необходимо включить в программу калибровки, проводимой после каждой перевалки (замены) рабочих валков. С учетом того, что такая перевалка на толстолистовых станах осуществляется один раз в двое - трое суток, это обеспечит требуемую точность определения углового зазора, а объем получаемой информации будет достаточным для диагностирования динамики развития дефекта.

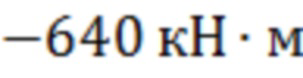

На фиг. 4 приведены осциллограммы скоростей и электромагнитного момента двигателя, полученные из системы автоматического управления прокатным станом 5000 (САУ ПС). Используя эти осциллограммы, поясним алгоритм вычисления углового зазора в соединении шпиндель - рабочий валок прокатной клети при отсутствии металла в клети. Осциллограммы отображают тестовый режим работы клети, когда вал двигателя и рабочий валок вначале с заданным ускорением разгоняют, затем плавно переводят в режим торможения и на третьем временном интервале с заданным темпом (замедлением) осуществляют торможение двигателя и рабочего валка.

Отметим, что значения текущей скорости двигателя  измеряет датчик скорости, который установлен на валу двигателя, электромагнитный момент двигателя

измеряет датчик скорости, который установлен на валу двигателя, электромагнитный момент двигателя  измеряют на выходе регулятора момента двигателя САУ ПС.

измеряют на выходе регулятора момента двигателя САУ ПС.

На интервале  фиг. 4,а задание на скорость вращения вала двигателя

фиг. 4,а задание на скорость вращения вала двигателя  и её текущая скорость

и её текущая скорость  практически равны друг другу и изменяются по линейному закону от

практически равны друг другу и изменяются по линейному закону от  до

до  . Вал двигателя, шпиндель и рабочий валок клети разгоняют с ускорением

. Вал двигателя, шпиндель и рабочий валок клети разгоняют с ускорением  (угловой зазор замкнут). Этому процессу соответствует фиг. 3,а. При этом на указанном интервале

(угловой зазор замкнут). Этому процессу соответствует фиг. 3,а. При этом на указанном интервале  среднее значение текущего момента двигателя

среднее значение текущего момента двигателя  (фиг. 4,б), благодаря работе САУ ПС, поддерживается приблизительно на уровне

(фиг. 4,б), благодаря работе САУ ПС, поддерживается приблизительно на уровне  .

.

Опишем, как изменяется задание скорости вращения вала двигателя  на интервале от

на интервале от  до

до  . САУ ПС переходит в режим торможения вала двигателя, шпинделя и рабочего валка клети. В интервале

. САУ ПС переходит в режим торможения вала двигателя, шпинделя и рабочего валка клети. В интервале  фиг. 4,а ускорение задания скорости вращения вала двигателя плавно снижается с

фиг. 4,а ускорение задания скорости вращения вала двигателя плавно снижается с  до нуля. В момент времени

до нуля. В момент времени  ускорение

ускорение  , а задание на скорость вращения вала двигателя

, а задание на скорость вращения вала двигателя  достигает максимального значения

достигает максимального значения  . Далее задание на скорость вращения вала двигателя

. Далее задание на скорость вращения вала двигателя  начинает снижаться.

начинает снижаться.

В момент времени  задание на скорость вращения вала двигателя равно

задание на скорость вращения вала двигателя равно  . В интервале

. В интервале  ускорение (замедление) задания скорости вращения вала двигателя плавно снижается от нулевого значения до

ускорение (замедление) задания скорости вращения вала двигателя плавно снижается от нулевого значения до  , так как продолжается режим торможения вала двигателя, шпинделя и рабочего валка клети. В интервале

, так как продолжается режим торможения вала двигателя, шпинделя и рабочего валка клети. В интервале  задание на скорость вращения вала двигателя

задание на скорость вращения вала двигателя  изменяется по линейному закону с

изменяется по линейному закону с  до

до  . Ускорение (замедление) задания скорости вращения вала двигателя на указанном интервале поддерживается на уровне

. Ускорение (замедление) задания скорости вращения вала двигателя на указанном интервале поддерживается на уровне  .

.

Опишем, как в интервале от  до

до  (фиг. 4) в режиме торможения изменяются текущая скорость вращения двигателя

(фиг. 4) в режиме торможения изменяются текущая скорость вращения двигателя  , скорость вращения рабочего валка

, скорость вращения рабочего валка  и момент двигателя

и момент двигателя  .

.

В интервале  , благодаря работе САУ ПС, значение текущего момента двигателя

, благодаря работе САУ ПС, значение текущего момента двигателя  (фиг. 4,б) плавно изменяется от

(фиг. 4,б) плавно изменяется от  до нуля, т.е. завершается режим разгона двигателя. При этом вследствие большой инерционности двухмассовой системы, образованной массой рабочего валка, с одной стороны, и массой вращающихся частей двигателя и шпинделя - с другой стороны, скорость вращения двигателя

до нуля, т.е. завершается режим разгона двигателя. При этом вследствие большой инерционности двухмассовой системы, образованной массой рабочего валка, с одной стороны, и массой вращающихся частей двигателя и шпинделя - с другой стороны, скорость вращения двигателя  , шпинделя и рабочего валка продолжает увеличиваться до максимального значения, равного

, шпинделя и рабочего валка продолжает увеличиваться до максимального значения, равного  (фиг. 4,а), т.е. до момента времени

(фиг. 4,а), т.е. до момента времени  . На указанном интервале ускорение вала двигателя, шпинделя и рабочего валка плавно снижается с

. На указанном интервале ускорение вала двигателя, шпинделя и рабочего валка плавно снижается с  до нуля. В момент времени

до нуля. В момент времени  механический контакт в соединение шпинделя и рабочего валка размыкается, т.е. начинает формироваться угловой зазор в указанном соединении. Этому процессу соответствует фиг. 3,б.

механический контакт в соединение шпинделя и рабочего валка размыкается, т.е. начинает формироваться угловой зазор в указанном соединении. Этому процессу соответствует фиг. 3,б.

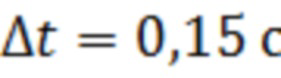

Формирование углового зазора обусловлено тем, что от момента времени  до момента времени

до момента времени  тормозной момент двигателя

тормозной момент двигателя  (фиг. 4,б) плавно снижает текущую скорость вращения вала двигателя

(фиг. 4,б) плавно снижает текущую скорость вращения вала двигателя  и шпинделя от

и шпинделя от  до

до  . При этом, вследствие большой инерционности массы рабочего валка, полагаем что его скорость

. При этом, вследствие большой инерционности массы рабочего валка, полагаем что его скорость  остается практически неизменной и сохраняется на уровне

остается практически неизменной и сохраняется на уровне  , что способствует процессу размыкания соединения шпинделя и рабочего валка (момент времени

, что способствует процессу размыкания соединения шпинделя и рабочего валка (момент времени  ).

).

В интервале  ускорение (торможение) текущей скорости вращения вала двигателя продолжает плавно снижаться от нуля до

ускорение (торможение) текущей скорости вращения вала двигателя продолжает плавно снижаться от нуля до  . В интервале

. В интервале  текущая скорость вращения вала двигателя

текущая скорость вращения вала двигателя  изменяется по линейному закону от

изменяется по линейному закону от  до

до  , т.е. скорость вращения двигателя замедляется. Ускорение вала двигателя в указанном интервале, благодаря работе САУ ПС, поддерживается на уровне

, т.е. скорость вращения двигателя замедляется. Ускорение вала двигателя в указанном интервале, благодаря работе САУ ПС, поддерживается на уровне  .

.

В момент времени  (фиг. 4), когда происходит механический контакт шпинделя и рабочего валка, угловой зазор в указанном соединении замыкается. Этому процессу соответствует фиг. 3,в. Момент замыкания углового зазора подтверждает значительный динамический бросок момента двигателя от

(фиг. 4), когда происходит механический контакт шпинделя и рабочего валка, угловой зазор в указанном соединении замыкается. Этому процессу соответствует фиг. 3,в. Момент замыкания углового зазора подтверждает значительный динамический бросок момента двигателя от  до

до  (фиг. 4,б), также появляются динамические изменения текущей скорости вала двигателя

(фиг. 4,б), также появляются динамические изменения текущей скорости вала двигателя  , т.е. возникает ускорение

, т.е. возникает ускорение  . Скорость двигателя (фиг. 4,а) после замыкания кратковременно сохраняется неизменной, затем незначительно возрастает, а затем снова продолжает снижаться. При этом ускорение вала двигателя после замыкания углового зазора кратковременно увеличивается от

. Скорость двигателя (фиг. 4,а) после замыкания кратковременно сохраняется неизменной, затем незначительно возрастает, а затем снова продолжает снижаться. При этом ускорение вала двигателя после замыкания углового зазора кратковременно увеличивается от  до нуля и более

до нуля и более  , а затем вновь уменьшается, т.е.

, а затем вновь уменьшается, т.е.  .

.

Если не учитывать упругие свойства шпинделя, то далее полагаем, что вал двигателя, шпиндель и рабочий валок клети вращаются с одинаковой скоростью  . Отметим, что на рабочем валу отсутствует датчик скорости, поэтому кривая скорости

. Отметим, что на рабочем валу отсутствует датчик скорости, поэтому кривая скорости  , изображенная на фиг. 4,а это наше предположение, которое следует из законов физики.

, изображенная на фиг. 4,а это наше предположение, которое следует из законов физики.

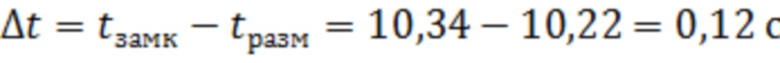

Таким образом, в момент времени  угловой зазор размыкается, а в момент времени

угловой зазор размыкается, а в момент времени  - замыкается. Во временном интервале

- замыкается. Во временном интервале  двигатель не передает тормозной момент

двигатель не передает тормозной момент  рабочему валку, так как имеет место угловой зазор (люфт) в соединении элемента головки рабочего валка и элемента головки шпинделя (фиг. 3,б). В указанном интервале тормозной момент двигателя

рабочему валку, так как имеет место угловой зазор (люфт) в соединении элемента головки рабочего валка и элемента головки шпинделя (фиг. 3,б). В указанном интервале тормозной момент двигателя  осуществляет торможение вала двигателя и шпинделя, снижая их скорости с

осуществляет торможение вала двигателя и шпинделя, снижая их скорости с  до

до  .

.

Далее в заявляемом изобретении будет предложена методика определения временного интервала  (фиг. 4), а также методика определения разницы угловой скорости

(фиг. 4), а также методика определения разницы угловой скорости  в момент времени

в момент времени  .

.

К моменту времени  скорость вращения рабочего валка

скорость вращения рабочего валка  , текущая скорость вращения вала двигателя

, текущая скорость вращения вала двигателя  и её задание на скорость

и её задание на скорость  практически равны друг другу и далее изменяются по линейному закону. При этом среднее значение тормозного момента двигателя

практически равны друг другу и далее изменяются по линейному закону. При этом среднее значение тормозного момента двигателя  поддерживается приблизительно на уровне

поддерживается приблизительно на уровне  (фиг. 4,б).

(фиг. 4,б).

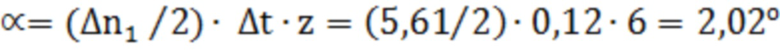

Учитывая все вышеизложенное, опишем упрощенный принцип косвенного определения углового зазора  в соединении шпиндель - рабочий валок при отсутствии металла в прокатной клети, который использован в заявляемом изобретении. На фиг. 4,а рассмотрим треугольник СДК. Полагаем, что он прямоугольный. Сторона СД равна временному интервалу

в соединении шпиндель - рабочий валок при отсутствии металла в прокатной клети, который использован в заявляемом изобретении. На фиг. 4,а рассмотрим треугольник СДК. Полагаем, что он прямоугольный. Сторона СД равна временному интервалу  , в течение которого угловой зазор разомкнут. Сторона ДК равна разнице скорости вращения рабочего валка

, в течение которого угловой зазор разомкнут. Сторона ДК равна разнице скорости вращения рабочего валка  и скорости вращения шпинделя (вала двигателя

и скорости вращения шпинделя (вала двигателя  ), т.е.

), т.е.  в момент времени

в момент времени  , когда происходит замыкание углового зазора. Принимаем, что сторона СК представляет собой практически линейный закон изменения разницы угловых скоростей

, когда происходит замыкание углового зазора. Принимаем, что сторона СК представляет собой практически линейный закон изменения разницы угловых скоростей  . В точке С

. В точке С  и

и  , а в точке К

, а в точке К  , а

, а  . Тогда, величину углового зазора (люфт) можно рассчитать по зависимости

. Тогда, величину углового зазора (люфт) можно рассчитать по зависимости

.

.

где  - средняя разница скорости двигателя на интервале, пока угловой зазор разомкнут;

- средняя разница скорости двигателя на интервале, пока угловой зазор разомкнут;  - временной интервал, в течение которого угловой зазор разомкнут;

- временной интервал, в течение которого угловой зазор разомкнут;  - коэффициент перевода

- коэффициент перевода  в

в  .

.

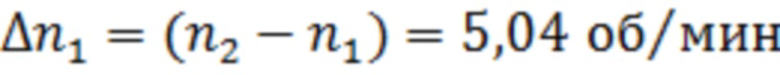

Таким образом, при тестовом задании скорости двигателя прокатной клети  (фиг. 4,а) в виде треугольной диаграммы (пилообразной формы) с равноускоренным разгоном и равноускоренным торможением угловой зазор

(фиг. 4,а) в виде треугольной диаграммы (пилообразной формы) с равноускоренным разгоном и равноускоренным торможением угловой зазор  равен

равен  градуса. Такой зазор (люфт) соответствует допустимым требованиям.

градуса. Такой зазор (люфт) соответствует допустимым требованиям.

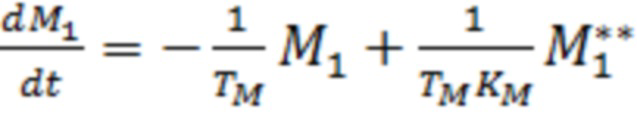

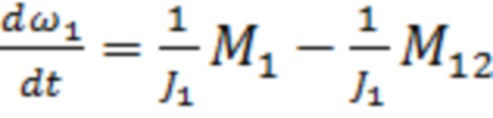

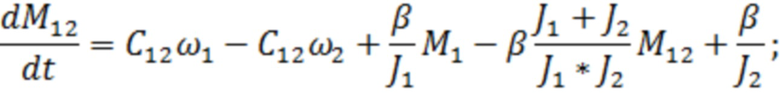

Для подтверждения работоспособности заявляемого способа выполнено моделирование кинематической схемы стана 5000 (фиг. 1) в программной среде Matlab Simulink. На фиг. 5 приведена упрощенная имитационная модель электропривода прокатной клети, основу которой составляет двухмассовая система «электропривод - валок» с упругой связью и угловым зазором в передаче. Здесь  - момент инерции первой массы (ротор двигателя);

- момент инерции первой массы (ротор двигателя);  - момент инерции второй массы (прокатный валок);

- момент инерции второй массы (прокатный валок);  ,

,  - угловые скорость двигателя и валка (первой и второй масс) соответственно;

- угловые скорость двигателя и валка (первой и второй масс) соответственно;  - коэффициент упругости механической передачи (шпинделя);

- коэффициент упругости механической передачи (шпинделя);  - коэффициент, отвечающий за естественное демпфирование (типа вязкого трения);

- коэффициент, отвечающий за естественное демпфирование (типа вязкого трения);  - момент двигателя;

- момент двигателя;  - упругий момент на шпинделе.

- упругий момент на шпинделе.

На фиг. 6 приведена структурная схема устройства, поясняющая заявляемый способ мониторинга износа шпиндельного соединения клети толстолистового прокатного стана. Здесь первая 9 и вторая 10 части структурной схемы устройства (далее - первая 9 и вторая 10 части схемы) представляют собой упрощенную имитационную модель двухмассовой системы «электропривод - валок» (фиг. 5). Первая часть схемы 9 описывает первую массу (ротор двигателя), упрощенное представление замкнутого контура регулирования момента (15) и регулятор скорости привода (12, 13, 14). Вторая часть схемы 10 описывает вторую массу (прокатный валок), упругие свойства системы (22, 24) и люфт в передаче 21. Вторая часть схемы 10 является «нагрузкой» для первой части схемы 9. Третья часть структурной схемы устройства 11 (фиг. 6) представляют собой цифровой наблюдатель (далее - цифровой наблюдатель 11), который осуществляет вычисление углового зазора в соединение шпинделя и рабочего валка толстолистового прокатного стана.

Структурная схема устройства (фиг. 6) справедлива как для верхнего, так и для нижнего рабочих валков прокатной клети (фиг. 1).

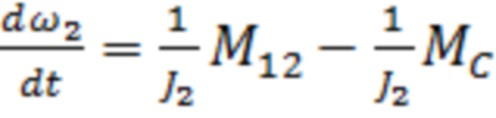

Для двухмассовой системы электропривода валка (фиг. 6) справедлива система дифференциальных уравнений, обоснованная в известном способе (прототипе):

;

;

;

;

,

,

где  - заданный момент двигателя;

- заданный момент двигателя;  - электромеханическая постоянная времени;

- электромеханическая постоянная времени;  - момент прокатки;

- момент прокатки;  -коэффициент усиления регулятора момента двигателя.

-коэффициент усиления регулятора момента двигателя.

Приведенная двухмассовая модель электромеханической системы прокатной клети с упругим валом и зазорами в передачах (фиг. 6) позволяет проводить исследования процессов во всех режимах, возникающих за цикл прокатки. Ее основное назначение - моделирование ударного приложения нагрузки при входе металла в клеть (Экспериментальное определение параметров двухмассовой электромеханической системы прокатного стана / А.С. Карандаев, А.А. Радионов, Б.М. Логинов, О.А. Гасиярова, Е.А. Гартлиб, В.Р. Храмшин // Изв. вузов. Электромеханика. 2021. Т. 64. № 3. С. 24-35).

Блоки 17, 20 - 22, 24, 26 на фиг. 6 являются типовыми блоками модели двухмассовой системы (Ключев В.И. Теория электропривода. Учеб. для вузов. М.: Энергоатомиздат. 2001. 704 с.). Указанные блоки определяют характер переходных процессов в механической части, в том числе естественное затухание колебаний (блок 24). Блок 21 моделирует зазоры в передачах. Обратная связь по скорости моделируется блоком 18 с коэффициентом  . Замкнутый контур регулирования электромагнитного момента двигателя

. Замкнутый контур регулирования электромагнитного момента двигателя  представлен звеном 15.

представлен звеном 15.

Приведенная модель достоверно описывает упругие свойства механической передачи, влияние нелинейностей, моменты на валах и другие «неэлектрические» параметры. Далее в описании заявляемого изобретения будут приведены результаты моделирования упругого момента шпинделя в программной среде Matlab Simulink и результаты апробации заявляемого изобретения на стане 5000. Полученные результаты дают хорошие совпадение.

Устройство (фиг. 6), поясняющее заявляемый способ мониторинга износа шпиндельного соединения клети толстолистового прокатного стана, содержит первую 9 и вторую 10 части схемы упрощенной имитационной модели двухмассовой системы «электропривод - валок» (фиг. 5), а также цифровой наблюдатель углового зазора 11.

При этом первая часть схемы 9 (фиг. 6) содержит первый блок вычитания 12, регулятор задания момента двигателя 13, блок ограничения 14, замкнутый контур регулирования момента двигателя 15 (содержащий регуляторы токов, преобразователь частоты и двигатель), второй блок вычитания 16, блок описания инерции ротора двигателя 17 (интегратор), блок с коэффициентом обратной связи 18.

Вторая часть схемы 10 (фиг. 6) содержит третий блок вычитания 19, интегратор разницы скоростей двух масс 20, нелинейный элемент 21, блок с коэффициентом упругости механической передачи 22, блок суммирования 23, блок с коэффициентом демпфирования 24, четвертый блок вычитания 25, блок описания инерции рабочего валка 26.

Цифровой наблюдатель 11 (фиг. 7) содержит блок заданий и ограничений 27, первый блок сравнения 28, первый 29, второй 30 и третий 31 блоки запоминания, пятый блок вычитания 32, второй блок сравнения 33, четвертый 34 и пятый 35 блоки запоминания, шестой 36 и седьмой 37 блоки вычитания, блок умножения 38.

Кроме указанных частей схемы 9 и 10 (фиг. 6), и цифрового наблюдателя 11, устройство, реализующее заявляемый способ мониторинга износа шпиндельного соединения клети, содержит блок задания скорости двигателя 39, блок задания момента нагрузки 40, блок регистрации углового зазора 41.

Укажем связи между блоками внутри первой 9 и второй 10 частей схемы и внутри цифрового наблюдателя 11, а также связи между ними.

В первой части схемы 9 (фиг. 6) первый вход первого блока вычитания 12 соединен с выходом блока задания скорости двигателя 39, а выход - с входом регулятора задания момента двигателя 13, выход которого через блок ограничения 14 соединен с входом замкнутого контура регулирования момента двигателя 15. Выход последнего соединен с первым входом второго блока вычитания 16, выход которого соединен с входом блока описания момента инерции двигателя 17. Выход последнего через блок с коэффициентом обратной связи 18 соединен со вторым входом первого блока вычитания 12.

Отметим, что первым входом первой части схемы 9 является первый вход первого блока вычитания 12, а первым выходом - выход интегратора, описывающего момент инерции ротора двигателя 17.

Во второй части схемы - 10 (фиг. 6) первый вход третьего блока вычитания 19 соединен с первым выходом первой части схемы 9, а выход - с интегратором разности скоростей двух масс 20. Выход последнего через нелинейный элемент 21 соединен с входом блока с коэффициентом упругости механической передачи 22 и с входом блока с коэффициентом демпфирования 24. Выходы блоков 22 и 24 соединены с первым и вторым входами блока суммирования 23, выход которого соединен с первым входом четвертого блока вычитания 25 и со вторым входом второго блока вычитания 16. Второй вход блока вычитания 25 соединен с выходом блока задания момента нагрузки 40. Выход четвертого блока вычитания 25 соединен с входом интегратора, описывающего инерцию второй массы 26, выход которого соединен со вторым входом третьего блока вычитания 19.

Отметим, что первым входом второй части схемы 10 является первый вход третьего блока вычитания 19, вторым входом - второй вход четвертого блока вычитания 25, а выходом второй части схемы 10 является выход блока суммирования 23.

Дополнительно отметим, что вторым входом первой части схемы 9 является второй вход второго блока вычитания 16. Вторым выходом первой части системы 9 является выход замкнутого контура регулирования момента двигателя 15.

В цифровом наблюдателе 11 (фиг. 7) первый вход первого блока сравнения 28 соединен со вторым выходом первой части схемы 9, а выход - с первым входом первого блока запоминания 29 и с первым входом второго блока запоминания 30. Второй вход первого блока сравнения 28 соединен с первым выходом блока заданий и ограничений 27. Второй вход первого блока запоминания 29 соединен с первым выходом первой части схемы 9. Второй вход второго блока запоминания 30 соединен со вторым выходом блока заданий и ограничений 27. Выходы блоков запоминания 29 и 30 соединены соответственно с первым входом шестого блока вычитания 36 и с первым входом седьмого блока вычитания 37.

Первый вход третьего блока запоминания 31 соединен с первым выходом первой части схемы 9, а второй вход - с третьим выходом блока заданий и ограничений 27. Первый и второй выходы третьего блока запоминания 31 соединены соответственно с первым и вторым входами пятого блока вычитания 32, выход которого соединен с первым входом второго блока сравнения 33.

Второй вход блока сравнения 33 соединен с четвертым выходом блока заданий и ограничений 27. Выход блока сравнения 33 соединен с первым входом четвертого блока запоминания 34 и с первым входом пятого блока запоминания 35. Второй вход четвертого блока запоминания 34 соединен с первым выходом первой части схемы 9. Второй вход пятого блока запоминания 35 соединен со вторым выходом блока заданий и ограничений 27.

Выходы блоков запоминания 34 и 35 соединены соответственно со вторым входом шестого блока вычитания 36 и со вторым входом седьмого блока вычитания 37. Выходы блоков вычитания 36 и 37 соединены соответственно с первым и вторым входами блока умножения 38.

Отметим, что первым входом цифрового наблюдателя 11 (фиг. 6) является первый вход первого блока сравнения 28, вторым входом - второй вход первого блока запоминания 29, а выходом цифрового наблюдателя является выход блока умножения 38.

Элементы, входящие в состав рассматриваемого устройства, представляют собой общеизвестные в области электротехники блоки, которые могут быть выполнены с помощью элементов аналоговой блочной системы регуляторов (см. Перельмутер В.М., Сидоренко В.А. Системы управления тиристорными электроприводами постоянного тока. - М.: Энергоатомиздат, 1988 - С. 126-142). Либо, вышеуказанные элементы могут быть выполнены аппаратно-программным способом в структуре управляющих контроллеров.

Кратко опишем назначение и работу отдельных блоков и частей структурной схемы устройства, которые приведены на фиг. 6.

Для первой части схемы 9 блок задания скорости двигателя 39 согласно программе тестового режима при отсутствии металла в клети, формирует сигнал задания скорости вращения двигателя  в виде пилообразной тахограммы с равноускоренным разгоном и равноускоренным торможением.

в виде пилообразной тахограммы с равноускоренным разгоном и равноускоренным торможением.

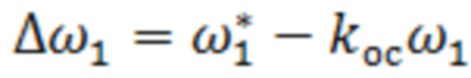

Первый блок вычитания 12 (фиг. 6) вычисляет разницу между заданным значением угловой скорости вращения двигателя  и его текущим значением

и его текущим значением  с учетом коэффициента обратной связи по скорости

с учетом коэффициента обратной связи по скорости  , т.е.

, т.е.  . Вычисленное отклонение скорости вращения двигателя

. Вычисленное отклонение скорости вращения двигателя  подается на вход регулятора задания момента двигателя 13, который формирует сигнал задания момента двигателя

подается на вход регулятора задания момента двигателя 13, который формирует сигнал задания момента двигателя  .

.

Блок 14 (фиг. 6) ограничивает сигнал задания момента  с целью сокращения количества поломок в механической передаче на стане. Например, если сформированный сигнал

с целью сокращения количества поломок в механической передаче на стане. Например, если сформированный сигнал  больше заданного значения ограничения момента двигателя

больше заданного значения ограничения момента двигателя  , т.е.

, т.е.  или меньше

или меньше  , то на выходе блока ограничения 14 будет сформирован управляющий сигнал

, то на выходе блока ограничения 14 будет сформирован управляющий сигнал  или

или  , т.е. значение

, т.е. значение  остается постоянным на уровне заданного ограничения. Если выполняется неравенство

остается постоянным на уровне заданного ограничения. Если выполняется неравенство  , то на выходе блока ограничения 14 будет сформирован управляющий сигнал

, то на выходе блока ограничения 14 будет сформирован управляющий сигнал  , который пропорционален

, который пропорционален  и изменяется от нуля до

и изменяется от нуля до  ), т.е.

), т.е.  .

.

Ранее отмечалось, что в заявляемом устройстве используется тестовый режим, т.е. металл отсутствует в клети, при этом сигнал задания момента двигателя  не достигает ограничений

не достигает ограничений  .

.

Сформированный управляющий сигнал  на выходе блока14 (фиг. 6) подается на вход замкнутого контура регулирования момента двигателя 15, который формирует на своем выходе сигнал электромагнитного момента двигателя

на выходе блока14 (фиг. 6) подается на вход замкнутого контура регулирования момента двигателя 15, который формирует на своем выходе сигнал электромагнитного момента двигателя  . Второй блок вычитания 16 (фиг. 6) вычисляет разницу между электромагнитным моментом двигателя

. Второй блок вычитания 16 (фиг. 6) вычисляет разницу между электромагнитным моментом двигателя  и упругим моментом шпинделя

и упругим моментом шпинделя  , т.е.

, т.е.  .

.

Вычисленное отклонение момента  подается на вход интегратора, описывающего момент инерции двигателя 17, который формирует сигнал текущей скорости двигателя

подается на вход интегратора, описывающего момент инерции двигателя 17, который формирует сигнал текущей скорости двигателя  .

.

Таким образом, первая часть схемы 9 (фиг. 6) по сигналу задания скорости вращения двигателя  и возмущающему воздействию упругого момента шпинделя

и возмущающему воздействию упругого момента шпинделя  стремится поддержать скорость вращения двигателя на заданном уровне, т.е.

стремится поддержать скорость вращения двигателя на заданном уровне, т.е.  .

.

Отметим, что сформированный сигнал текущей скорости двигателя  является для второй части схемы 10 (фиг. 6) сигналом задания скорости вращения прокатного валка

является для второй части схемы 10 (фиг. 6) сигналом задания скорости вращения прокатного валка  , т.е.

, т.е.  . Во второй части схемы 10 третий блок вычитания 19 вычисляет разницу между заданным значением скорости вращения прокатного валка

. Во второй части схемы 10 третий блок вычитания 19 вычисляет разницу между заданным значением скорости вращения прокатного валка  и его текущим значением

и его текущим значением  , т.е.

, т.е.  . Вычисленное отклонение скорости вращения прокатного валка

. Вычисленное отклонение скорости вращения прокатного валка  подается на вход интегратора 20.

подается на вход интегратора 20.

Нелинейный элемент 21 (фиг. 6) моделирует суммарный угловой зазор в механическом соединении шпинделя с валом двигателя и с прокатным валком клети. Далее в описании будет показано хорошее совпадение заданного углового зазора в нелинейном элементе 21 со значением углового зазора рассчитанного в цифровом наблюдателе 11. Блок 22 (фиг. 6) характеризует упругие свойства шпинделя, которые при захвате металла, т.е. при ударной нагрузке приводят к скручиванию шпинделя и возникновению затухающих колебаний в нём. Блок 24 учитывает естественное демпфирование (типа вязкого трения) при передаче вращающего момента шпинделем.

Таким образом, выходной сигнал интегратора 20 с учетом влияния нелинейного элемента 21, блоков 22 и 24 формирует на выходе блока суммирования 23 сигнал упругого момента шпинделя  .

.

Ранее было отмечено, что упругий момент шпинделя  является возмущающим воздействием для первой части схемы 9.

является возмущающим воздействием для первой части схемы 9.

Четвертый блок вычитания 25 (фиг. 6) вычисляет разницу между упругим моментом шпинделя  и моментом задания нагрузки

и моментом задания нагрузки  , т.е.

, т.е.  . Момент прокатки

. Момент прокатки  для второй части схемы 10 формирует блок задания момента нагрузки 40. В заявляемом изобретении

для второй части схемы 10 формирует блок задания момента нагрузки 40. В заявляемом изобретении  , Это требование тестового режима.

, Это требование тестового режима.

Вычисленное отклонение момента  подается на вход интегратора 26 (интегратор), который формирует сигнал текущей скорости вращения прокатного валка

подается на вход интегратора 26 (интегратор), который формирует сигнал текущей скорости вращения прокатного валка  .

.

Таким образом, вторая часть схемы 10 по сигналу задания скорости вращения прокатного валка  и возмущающему воздействию момента прокатки

и возмущающему воздействию момента прокатки  стремится поддержать скорость вращения прокатного валка на заданном уровне, т.е.

стремится поддержать скорость вращения прокатного валка на заданном уровне, т.е.  . Кроме того, вторая часть схемы 10 формирует сигнал упругого момента шпинделя

. Кроме того, вторая часть схемы 10 формирует сигнал упругого момента шпинделя  , который является возмущающим воздействием для первой части схемы 9.

, который является возмущающим воздействием для первой части схемы 9.

Опишем назначение и работу отдельных блоков цифрового наблюдателя 11 (фиг. 7).

На первом выходе блока заданий и ограничений 27 формируются пороги зоны нечувствительности  для момента двигателя

для момента двигателя  . Эти пороги подбираются экспериментально и подаются на первый блок сравнения 28. Они обеспечивают помехозащищенность и надежность работы цифрового наблюдателя при определении момента времени, когда происходит размыкание углового зазора, т.е. когда момент двигателя

. Эти пороги подбираются экспериментально и подаются на первый блок сравнения 28. Они обеспечивают помехозащищенность и надежность работы цифрового наблюдателя при определении момента времени, когда происходит размыкание углового зазора, т.е. когда момент двигателя  .

.

На втором выходе блока заданий и ограничений 27 формируется текущее время работы цифрового наблюдателя. Сигналы текущего времени  подаются на входы второго 30 и пятого 35 блоков запоминания.

подаются на входы второго 30 и пятого 35 блоков запоминания.

На третьем выходе блока заданий и ограничений 27 через временной интервал  формируется дискретное текущее время работы цифрового наблюдателя

формируется дискретное текущее время работы цифрового наблюдателя  , которое подается на третий блок запоминания 31. Временной интервал

, которое подается на третий блок запоминания 31. Временной интервал  побирается экспериментально так, чтобы обеспечить помехозащищенность цифрового наблюдателя при определении момента замыкания углового зазора.

побирается экспериментально так, чтобы обеспечить помехозащищенность цифрового наблюдателя при определении момента замыкания углового зазора.

На четвертом выходе блока заданий и ограничений 27 формируются пороги зоны нечувствительности  для определения динамических изменений скорости двигателя

для определения динамических изменений скорости двигателя  . Эти пороги подбираются экспериментально и подаются на второй блок сравнения 33. Они обеспечивают помехозащищенность и надежность работы цифрового наблюдателя при определении момента времени, когда происходит замыкание углового зазора, т.е. когда динамические изменения скорости двигателя

. Эти пороги подбираются экспериментально и подаются на второй блок сравнения 33. Они обеспечивают помехозащищенность и надежность работы цифрового наблюдателя при определении момента времени, когда происходит замыкание углового зазора, т.е. когда динамические изменения скорости двигателя  .

.

Первый блок сравнения 28 выполняет проверку условия  , т.е.

, т.е.  . При выполнении указанного условия на выходе блока сравнения 28 формируются две команды «запомнить

. При выполнении указанного условия на выходе блока сравнения 28 формируются две команды «запомнить  », «запомнить

», «запомнить  ».

».

Первый блок запоминания 29 по команде «запомнить  » запоминает текущее значение скорости двигателя

» запоминает текущее значение скорости двигателя  , т.е. когда происходит размыкание углового зазора в соединении шпинделя и рабочего валка. Сигнал

, т.е. когда происходит размыкание углового зазора в соединении шпинделя и рабочего валка. Сигнал  подается на первый вход шестого блока вычитания 36.

подается на первый вход шестого блока вычитания 36.

Второй блок запоминания 30 по команде «запомнить  » запоминает текущее значение времени

» запоминает текущее значение времени  , т.е. когда происходит размыкание углового зазора в соединении шпинделя и рабочего валка. Сигнал

, т.е. когда происходит размыкание углового зазора в соединении шпинделя и рабочего валка. Сигнал  подается на первый вход седьмого блока вычитания 37.

подается на первый вход седьмого блока вычитания 37.

Третий блок запоминания 31 через временной интервал  периодически запоминает две скорости вращения двигателя

периодически запоминает две скорости вращения двигателя  и

и  , которые подаются соответственно на первый и второй входы пятого блока вычитания 32. На выходе последнего формируется сигнал динамических изменений скорости двигателя

, которые подаются соответственно на первый и второй входы пятого блока вычитания 32. На выходе последнего формируется сигнал динамических изменений скорости двигателя  .

.

Отметим, что пятый блок вычитания 32 начинает работать после временной задержки  после размыкание углового зазора. Такая задержка нужна, чтобы исключить ложное срабатывание второго блока сравнения 33, так как на первых временных интервалах

после размыкание углового зазора. Такая задержка нужна, чтобы исключить ложное срабатывание второго блока сравнения 33, так как на первых временных интервалах  ,

,  ,

,  … динамические изменения скорости двигателя

… динамические изменения скорости двигателя  очень малы (фиг. 4,а).

очень малы (фиг. 4,а).

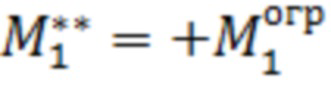

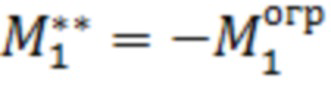

Второй блок сравнения 33 выполняет проверку условия  , т.е.

, т.е.  . При выполнении указанного условия на выходе блока сравнения 33 формируются две команды «запомнить

. При выполнении указанного условия на выходе блока сравнения 33 формируются две команды «запомнить  », «запомнить

», «запомнить  ».

».

Четвертый блок запоминания 34 по команде «запомнить  » запоминает текущее значение скорости двигателя

» запоминает текущее значение скорости двигателя  , т.е. когда происходит замыкание углового зазора в соединении шпинделя и рабочего валка. Сигнал

, т.е. когда происходит замыкание углового зазора в соединении шпинделя и рабочего валка. Сигнал  подается на второй вход шестого блока вычитания 36.

подается на второй вход шестого блока вычитания 36.

Пятый блок запоминания 35 по команде «запомнить  » запоминает текущее значение времени

» запоминает текущее значение времени  , т.е. когда происходит замыкание углового зазора в соединении шпинделя и рабочего валка. Сигнал

, т.е. когда происходит замыкание углового зазора в соединении шпинделя и рабочего валка. Сигнал  подается на второй вход седьмого блока вычитания 37.

подается на второй вход седьмого блока вычитания 37.

Шестой блок вычитания 36 вычисляет модуль разности скоростей двигателя  .

.

Седьмой блок вычитания 37 вычисляет продолжительность разомкнутого состояния углового зазора  .

.

Блок умножения 38 вычисляет значение углового зазора в соединении шпинделя и рабочего валка  , где

, где  - средняя разница скорости двигателя на интервале, пока угловой зазор разомкнут,

- средняя разница скорости двигателя на интервале, пока угловой зазор разомкнут,  - коэффициент перевода

- коэффициент перевода  в

в  .

.

Таким образом, цифровой наблюдатель 11 (фиг. 7) по текущему значению момента двигателя  и текущей скорости вращения двигателя

и текущей скорости вращения двигателя  из первой части схемы 9, вычисляет значение углового зазора

из первой части схемы 9, вычисляет значение углового зазора  в соединении шпинделя и рабочего валка.

в соединении шпинделя и рабочего валка.

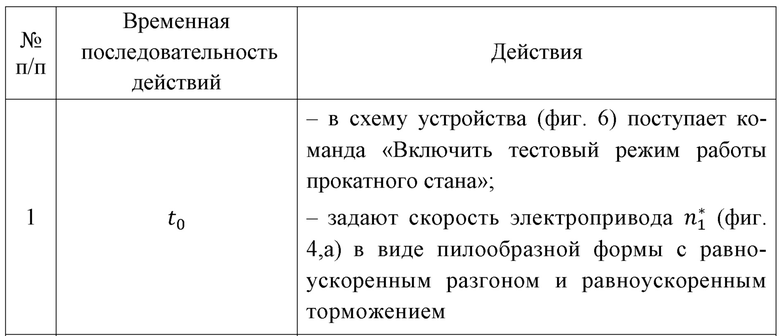

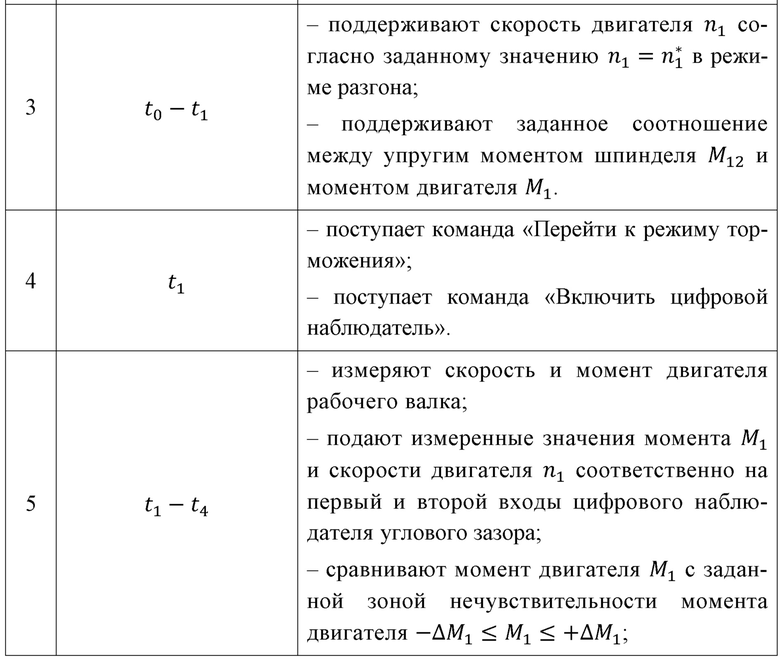

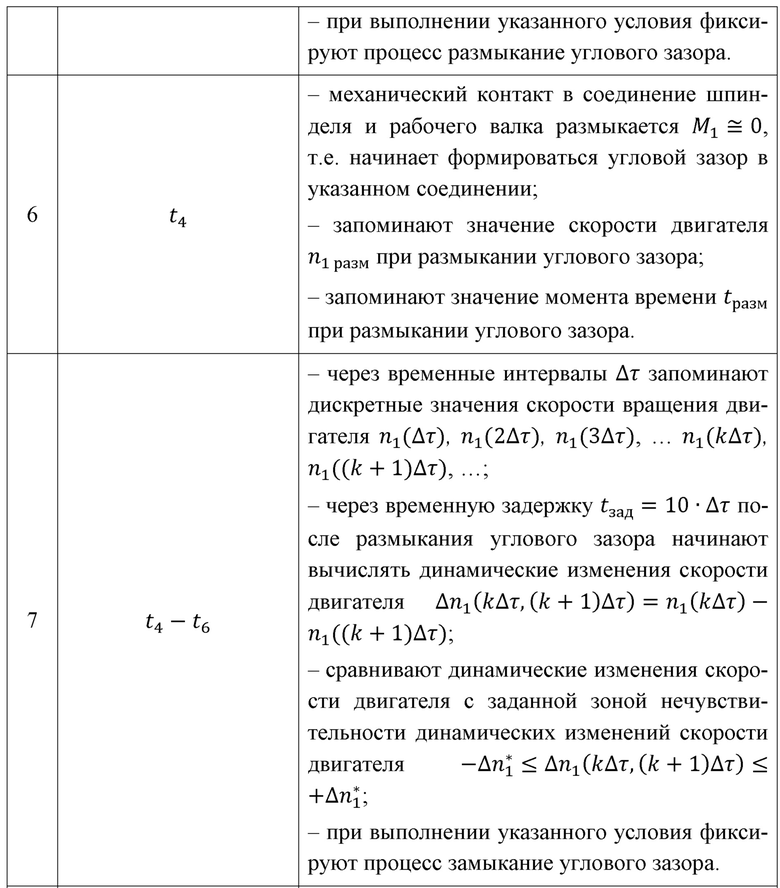

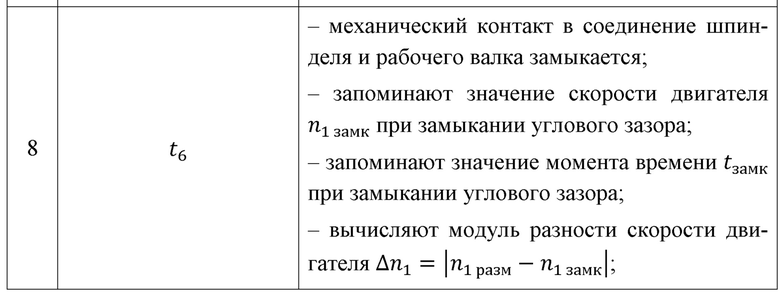

Описание работы заявляемого способа мониторинга износа шпиндельного соединения клети толстолистового прокатного стана представлено в виде таблицы, которая содержит восемь этапов (шагов). Указанные этапы содержат моменты времени  ,

,  ,

,  , … и интервалы времени

, … и интервалы времени  ,

,  , …, изображенные на фиг. 4, на которых выполняются определенные действия.

, …, изображенные на фиг. 4, на которых выполняются определенные действия.

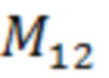

Таблица

Для подтверждения работоспособности заявляемого способа мониторинга износа шпиндельного соединения клети толстолистового прокатного стана было выполнено его моделирование в программной среде Matlab Simulink. Структура имитационной модели (здесь не приведена) соответствует схеме, представленной на фиг. 6. Параметры элементов, блоков, регуляторов имитационной модели максимально приближены к соответствующим параметрам стана 5000.

На фиг. 8 приведены осциллограммы скоростей и моментов, полученные на разработанной имитационной модели, которые позволяют сравнить заданное значение углового зазора

его расчетное значение

его расчетное значение

, полученное на выходе цифрового наблюдателя 11 (фиг. 7).

, полученное на выходе цифрового наблюдателя 11 (фиг. 7).

На фиг. 8,а, как и на фиг. 4,а, изображены осциллограммы:

- заданная скорость вращения двигателя при разгоне и торможении;

- заданная скорость вращения двигателя при разгоне и торможении;

- текущая скорость двигателя;

- текущая скорость двигателя;

- текущая скорость рабочего валка.

- текущая скорость рабочего валка.

На фиг. 8,б изображены осциллограммы:

- электромагнитного момента двигателя;

- электромагнитного момента двигателя;

- упругий момент шпинделя.

- упругий момент шпинделя.

На фиг. 8,в изображена осциллограмма состояния углового зазора в соединение шпиндель - рабочий валок. Приведены временные интервалы, когда зазор замкнут и когда разомкнут, а также приведено заданное значение углового зазора

, которое моделирует нелинейный элемент 21 на фиг. 6.

, которое моделирует нелинейный элемент 21 на фиг. 6.

На фиг. 9 приведены осциллограмма тестового задания скорости двигателя в виде пилообразной формы

, его текущая скорость

, его текущая скорость

и скорость рабочего валка

и скорость рабочего валка

, а также осциллограммы моментов и углового зазора для имитационной модели. Здесь изображено три периода тестового задание скорости двигателя. Первая половина каждого периода соответствует режиму разгона двигателя, а вторая - режиму торможения. Далее будет показано, что полученные на выходе цифрового наблюдателя 11 (фиг. 7) значения углового зазора поступают в систему сбора и обработки информации, которая информирует оператора стана о динамике износа шпиндельного соединения и осуществляет прогнозирование его состояние (фиг. 10).

, а также осциллограммы моментов и углового зазора для имитационной модели. Здесь изображено три периода тестового задание скорости двигателя. Первая половина каждого периода соответствует режиму разгона двигателя, а вторая - режиму торможения. Далее будет показано, что полученные на выходе цифрового наблюдателя 11 (фиг. 7) значения углового зазора поступают в систему сбора и обработки информации, которая информирует оператора стана о динамике износа шпиндельного соединения и осуществляет прогнозирование его состояние (фиг. 10).

Устройство (фиг. 6), реализующее заявляемый способ мониторинга износа шпиндельного соединения клети толстолистового прокатного стана, работает следующим образом.

На выходе блока задания скорости двигателя 39 формируется сигнал задания скорости электропривода

в виде пилообразной формы с равноускоренным разгоном и равноускоренным торможением (фиг. 9).

в виде пилообразной формы с равноускоренным разгоном и равноускоренным торможением (фиг. 9).

Первая часть схемы 9 (фиг. 6) по сигналу задания скорости

и возмущающему воздействию упругого момента шпинделя

и возмущающему воздействию упругого момента шпинделя

стремится поддержать скорость вращения двигателя на заданном уровне, т.е.

стремится поддержать скорость вращения двигателя на заданном уровне, т.е.

.

.

Вторая часть схемы 10 (фиг. 6) по сигналу задания скорости вращения прокатного валка

и возмущающему воздействию момента прокатки

и возмущающему воздействию момента прокатки

(металл в клети отсутствует) стремится поддержать упругий момент шпинделя

(металл в клети отсутствует) стремится поддержать упругий момент шпинделя

на уровне электромагнитного момента двигателя

на уровне электромагнитного момента двигателя

, т.е.

, т.е.

.

.

Более подробно опишем работу цифрового наблюдателя 11 (фиг. 7) в заявляемом изобретении.

На интервале разгона двигателя

работа всех блоков наблюдателя 11 (фиг. 7) заблокирована. Ранее было отмечено, что с момента времени

работа всех блоков наблюдателя 11 (фиг. 7) заблокирована. Ранее было отмечено, что с момента времени

двигатель плавно переходит из режима разгона в режим торможения. С момента времени

двигатель плавно переходит из режима разгона в режим торможения. С момента времени

все блоки наблюдателя 11 готовы выполнять свои функции.

все блоки наблюдателя 11 готовы выполнять свои функции.

Первый блок сравнения 28 (фиг. 7) выполняет проверку условия

, т.е.

, т.е.

. На фиг. 8,б указанное условие выполняется в момент времени

. На фиг. 8,б указанное условие выполняется в момент времени

. При этом на выходе блока сравнения 28 формируются две команды «запомнить текущее значение скорости двигателя

. При этом на выходе блока сравнения 28 формируются две команды «запомнить текущее значение скорости двигателя

» и «запомнить значение момента времени

» и «запомнить значение момента времени

».

».

Ранее было отмечено, что в момент времени

происходит размыкание механического контакта между шпинделем и рабочим валком

происходит размыкание механического контакта между шпинделем и рабочим валком

, т.е. начинает формироваться угловой зазор. Таким образом, в момент времени

, т.е. начинает формироваться угловой зазор. Таким образом, в момент времени

первый блок запоминания 29 (фиг. 7) запоминает значение скорости двигателя

первый блок запоминания 29 (фиг. 7) запоминает значение скорости двигателя

, которое, как ранее было отмечено, равно скорости вращения рабочего валка

, которое, как ранее было отмечено, равно скорости вращения рабочего валка

в момент размыкания углового зазора, т.е.

в момент размыкания углового зазора, т.е.

. Результаты моделирования подтверждают ранее высказанное предположение, что скорость вращения рабочего валка

. Результаты моделирования подтверждают ранее высказанное предположение, что скорость вращения рабочего валка

после размыкания зазора остается постоянной (фиг. 8,а) до момента замыкания углового зазора

после размыкания зазора остается постоянной (фиг. 8,а) до момента замыкания углового зазора

.

.

Одновременно в момент времени

второй блок запоминания 30 (фиг. 7) запоминает время начала формирования углового зазора

второй блок запоминания 30 (фиг. 7) запоминает время начала формирования углового зазора

. После размыкания углового зазора (

. После размыкания углового зазора (

, фиг. 8) через временные интервалы

, фиг. 8) через временные интервалы

, обеспечивающий помехозащищенность при определении момента замыкания углового зазора, третий блок запоминания 31 (фиг. 7) запоминает значения скоростей вращения двигателя:

, обеспечивающий помехозащищенность при определении момента замыкания углового зазора, третий блок запоминания 31 (фиг. 7) запоминает значения скоростей вращения двигателя:

,

,

,

,

, …

, …

,

,

, … .

, … .

Через временную задержку

после размыкания углового зазора пятый блок вычитания 32 (фиг. 7) начинает вычислять динамические изменения скорости двигателя за временной интервал

после размыкания углового зазора пятый блок вычитания 32 (фиг. 7) начинает вычислять динамические изменения скорости двигателя за временной интервал

, т.е.

, т.е.

. Фактически это производная скорости двигателя, т.е. ускорение. Ранее было дано обоснование временной задержки

. Фактически это производная скорости двигателя, т.е. ускорение. Ранее было дано обоснование временной задержки

.

.

Второй блок сравнения 33 выполняет проверку условия

, т.е.

, т.е.

. На фиг. 8,а указанное условие выполняется в момент времени

. На фиг. 8,а указанное условие выполняется в момент времени

. При этом на выходе второго блока сравнения 33 (фиг. 7) формируются две команды «запомнить текущее значение скорости двигателя

. При этом на выходе второго блока сравнения 33 (фиг. 7) формируются две команды «запомнить текущее значение скорости двигателя

» и «запомнить значение момента времени

» и «запомнить значение момента времени

». Ранее было отмечено, что в момент времени

». Ранее было отмечено, что в момент времени

(фиг. 8) происходит замыкание механического контакта между шпинделем и рабочим валком

(фиг. 8) происходит замыкание механического контакта между шпинделем и рабочим валком

, т.е. завершается формирование углового зазора. Таким образом, в момент времени

, т.е. завершается формирование углового зазора. Таким образом, в момент времени

четвертый блок запоминания 34 (фиг. 7) запоминает значение скорости двигателя

четвертый блок запоминания 34 (фиг. 7) запоминает значение скорости двигателя

, а пятый блок запоминания 35 запоминает время завершения формирования углового зазора

, а пятый блок запоминания 35 запоминает время завершения формирования углового зазора

.

.

После замыкания углового зазора, т.е. после момента времени

начинают работать шестой 36 (фиг. 7) и седьмой 37 блоки вычитания, а также блок умножения 38. На выходе шестого блока вычитания 36 формируется значение модуля разности скоростей двигателя

начинают работать шестой 36 (фиг. 7) и седьмой 37 блоки вычитания, а также блок умножения 38. На выходе шестого блока вычитания 36 формируется значение модуля разности скоростей двигателя

. На выходе седьмого блока вычитания 37 формируется значение продолжительности разомкнутого состояния углового зазора

. На выходе седьмого блока вычитания 37 формируется значение продолжительности разомкнутого состояния углового зазора

. На выходе блока умножения 38 формируется значение углового зазора в соединении шпинделя и рабочего валка

. На выходе блока умножения 38 формируется значение углового зазора в соединении шпинделя и рабочего валка

, где

, где

- средняя разница скорости двигателя на интервале, пока угловой зазор разомкнут,

- средняя разница скорости двигателя на интервале, пока угловой зазор разомкнут,

- коэффициент перевода

- коэффициент перевода

в

в

.

.

На фиг. 8,в изображено заданное значение углового зазора равное

. Ранее отмечалось, что на имитационной модели (фиг. 6) его моделирует (задает) нелинейный элемент 21. Сравнение заданного значения углового зазора

. Ранее отмечалось, что на имитационной модели (фиг. 6) его моделирует (задает) нелинейный элемент 21. Сравнение заданного значения углового зазора

и его расчетного значения

и его расчетного значения

на выходе цифрового наблюдателя 11 (фиг. 7) показывает, что погрешность расчетного значения не превышает

на выходе цифрового наблюдателя 11 (фиг. 7) показывает, что погрешность расчетного значения не превышает

, это хороший результат.

, это хороший результат.

Ранее отмечалось, что контроль угловых зазоров на действующих станах, можно проводить с помощью калиброванных по толщине щупов во время плановых остановок или ремонтов. Учитывая ранее указанные недостатки этого способа, тем не менее, его можно использовать для оценки достоверности полученных результатов в заявляемом способе мониторинга износа шпиндельного соединения. Такая сравнительная оценка была выполнена на стане 5000. При этом погрешность не превысила

, это удовлетворительный результат.

, это удовлетворительный результат.

Таким образом, имитационное моделирование заявляемого способа мониторинга износа шпиндельного соединения клети толстолистового прокатного стана подтверждает его работоспособность, и он может быть рекомендован для практического применения.

На фиг. 10 приведена структура системы сбора и обработки информации о динамики износа и прогнозирования состояния шпиндельного соединения клети, содержащая цифровой наблюдатель углового зазора, который представляет собой фрагмент программного обеспечения контроллера клети стана 5000. Вычисление углового зазора производится в автоматическом режиме по окончании процесса калибровки клети, который проводится после каждой перевалки рабочих валков. Для этого задается тестовое задание скорости на электропривод клети

в виде пилообразной формы (фиг. 9,а). Последовательность действий, реализованных в цифровом наблюдателе, была описана выше.

в виде пилообразной формы (фиг. 9,а). Последовательность действий, реализованных в цифровом наблюдателе, была описана выше.

Настройка цифрового наблюдателя включает следующие действия: экспериментальное определение ускорения при разгоне и торможении, обеспечивающее гарантированное замыкание и размыкание зазора; экспериментальную настройку параметров зоны нечувствительности

и

и

(блок 27 на фиг. 7), обеспечивающих надежное определение момента размыкания и замыкания зазоров; экспериментальную настройку временного интервала

(блок 27 на фиг. 7), обеспечивающих надежное определение момента размыкания и замыкания зазоров; экспериментальную настройку временного интервала

, обеспечивающего помехозащищенность при определении момента замыкания углового зазора.

, обеспечивающего помехозащищенность при определении момента замыкания углового зазора.

Так как износ шпиндельного соединения, как и изменение зазора, процесс длительный, информационная система мониторинга (фиг. 10) осуществляет накопление большого количества расчетных значений углового зазора в специализированной базе данных. По результатам статистической обработки этих значений выводится эмпирическая зависимость степени износа шпиндельного соединения от величины углового зазора. Полученная зависимость позволит дать оперативную оценку состояния механического соединения, а также определить скорость развития неисправности. Это позволит прогнозировать время достижения заданных граничных значений углового зазора.

Для предупреждения о развитии аварии на мониторе оператора предусмотрено выпадающее окно, информирующее о техническом состоянии шпиндельных соединений.

По сравнению с «контактными» измерительными системами углового зазора разработанный цифровой наблюдатель, реализующий заявляемый способ, обладает следующими преимуществами: простотой и высокой надежностью; отсутствием необходимости какого-либо обслуживания; практически не имеет стоимости, т.к. является фрагментом программного обеспечения.