Изобретение относится к области прокатного производства и может быть использовано в системах автоматического управления прокаткой листа из слябовой заготовки на толстолистовых прокатных станах.

Известно устройство регулирования размеров концов горячекатаных полос, включающее блок задания перемещения нажимных винтов, систему управления перемещением нажимных винтов клети, ключи, датчик наличия металла, вычислительный блок, блок задания коэффициентов, измеритель скорости валков клети, сумматор, блок регулируемого запаздывания, регулятор скорости валков клети, блок задания коэффициентов, вычислительный блок и ключ (см. А.с. №1013010, МПК В21В 37/06).

Недостатком известного устройства является ограничение возможности его применения для формирования сложных профилей концевых участков проката, необходимых при внедрении технологии профилированной прокатки слябовой заготовки на толстолистовых прокатных станах, что приводит к дополнительным потерям металла с боковой и концевой обрезью.

Наиболее близким аналогом к заявляемому устройству является устройство для управления профилированной прокаткой заготовки в прокатной клети толстолистового стана с гидравлическим нажимным устройством (ГНУ), содержащее регулятор положения ГНУ, датчик положения ГНУ, датчик усилия ГНУ, блок задания толщины прокатываемой заготовки, блок вычисления длины прокатываемой заготовки, датчик наличия заготовки в клети и датчик импульсов, при этом выход регулятора положения ГНУ выполнен с возможностью соединения с входом ГНУ, датчик импульсов выполнен с возможностью механической связи с одним из прокатных валков, первый вход блока вычисления длины прокатываемой заготовки соединен с выходом, а второй вход указанного блока вычисления длины подключен к выходу датчика наличия заготовки в клети, вход которого соединен с выходом датчика усилия ГНУ, причем выход указанного блока вычисления длины соединен с первым входом блока задания толщины прокатываемой заготовки, второй вход которого соединен с выходом датчика наличия заготовки в клети (см. патент РФ на полезную модель №117329, МПК В21 В37/16).

Недостатком известного устройства является ограниченная область применения. Устройство предназначено только для коррекции толщины головного (переднего) участка полосы в клети чистовой группы непрерывного широкополосного стана горячей прокатки.

Второй недостаток связан с тем, что в известном устройстве регулирование толщины основной части полосы и коррекция толщины головного участка осуществляются одним блоком косвенного регулирования, обеспечивающим перемещение гидравлического нажимного устройства, так как одновременная подача двух сигналов (регулирования толщины и регулирования положения гидравлического нажимного устройства) на один регулятор вызывает его некорректную работу. Это может привести к возникновению недопустимых усилий в гидроцилиндрах, что повышает риск возникновения аварий и снижает надежность работы устройства.

Кроме того, наложение двух управляющих сигналов снижает точность регулирования толщины на участках с регулируемым профилем, что ухудшает качество продукции.

Технической проблемой, на решение которой направлено заявляемое изобретение, является создание устройства, обеспечивающее получения качественной готовой продукции за счет соблюдения геометрической формы, повышение надежности устройства, снижение потерь металла с боковой и концевой обрезью.

Технический результат достигается благодаря расширению области применения заявляемого устройства за счет обеспечения возможности управления профилированной прокаткой слябовых заготовок на толстолистовом прокатном стане путем регулирования толщины по всей длине проката без риска возникновения аварий и снижения

надежности работы устройства.

В заявляемом устройстве осуществляется автоматическое переключение параметра, регулируемого по каналу гидравлических нажимных устройств, в зависимости от режима прокатки. В первом режиме прокатка переднего конца, среднего участка и заднего конца прокатываемого листа осуществляется с заданными постоянными обжатиями в режиме автоматического регулирования толщины. Во втором режиме прокатка профилируемых участков прокатываемого листа осуществляется с переменным обжатием в режиме автоматического регулирования положения гидравлического нажимного устройства.

Технический результат достигается тем, что в устройство для управления профилированной прокаткой заготовки в прокатной клети толстолистового стана с гидравлическим нажимным устройством (ГНУ), содержащее регулятор положения ГНУ, датчик положения ГНУ, датчик усилия ГНУ, блок задания толщины прокатываемой заготовки, блок вычисления длины прокатываемой заготовки, датчик наличия заготовки в клети и датчик импульсов, при этом выход регулятора положения ГНУ выполнен с возможностью соединения с входом ГНУ, датчик импульсов выполнен с возможностью механической связи с одним из прокатных валков, первый вход блока вычисления длины прокатываемой заготовки соединен с выходом датчика импульсов, а второй вход указанного блока вычисления длины подключен к выходу датчика наличия заготовки в клети, вход которого соединен с выходом датчика усилия ГНУ, причем выход указанного блока вычисления длины соединен с первым входом блока задания толщины прокатываемой заготовки, второй вход которого соединен с выходом датчика наличия заготовки в клети, согласно изобретению, оно снабжено первым и вторым суммирующими элементами, первым, вторым и третьим управляемыми ключами, регулятором толщины прокатываемой заготовки, задатчиком интенсивности перемещения ГНУ, логическим блоком, датчиком выходной толщины прокатываемой заготовки, блоком задания положения ГНУ и блоком задания параметров профилированной прокатки заготовки, при этом выход первого суммирующего элемента соединен с первым входом регулятора положения ГНУ, первый вход первого суммирующего элемента соединен с выходом третьего управляемого ключа, первый вход которого соединен с выходом датчика положения ГНУ, второй вход первого суммирующего элемента соединен с выходом упомянутого регулятора толщины, а его третий вход связан с выходом блока задания положения ГНУ, вход которого соединен с выходом задатчика интенсивности перемещения ГНУ, первый вход которого через первый управляемый ключ соединен с выходом упомянутого блока задания толщины, причем первый вход логического блока соединен с выходом датчика наличия заготовки в клети, а его второй вход связан с выходом упомянутого блока вычисления длины, первый выход логического блока соединен с управляющими входами первого и третьего управляемых ключей, а второй выход логического блока соединен с управляющим входом второго управляемого ключа, при этом вход упомянутого регулятора толщины через второй управляемый ключ соединен с выходом второго суммирующего элемента, первый вход которого подключен к выходу датчика выходной толщины прокатываемой заготовки, а второй вход - к выходу упомянутого блока задания толщины, причем первый выход упомянутого блока задания параметров соединен со вторым входом регулятора положения ГНУ, второй выход - с третьим входом логического блока, третий выход - с третьим входом блока задания толщины прокатываемой заготовки, а четвертый выход - со вторым входом задатчика интенсивности перемещения ГНУ.

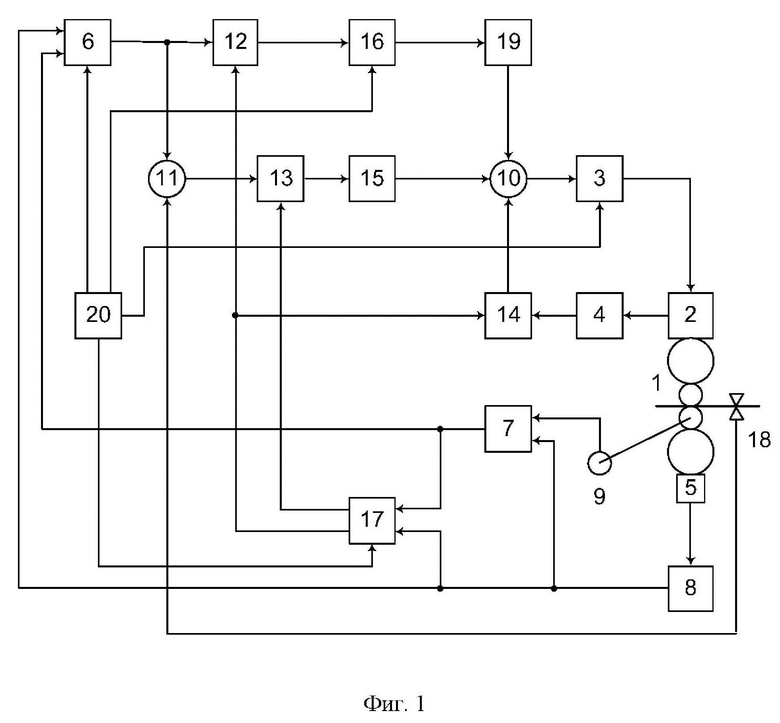

Сущность изобретения поясняется чертежами, где:

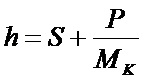

- на фиг.1 представлена функциональная схема заявляемого устройства для управления профилированной прокаткой заготовки в прокатной клети;

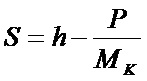

- на фиг.2 схематично представлены участки постоянной и переменной толщины по длине заготовки при профилированной прокатке;

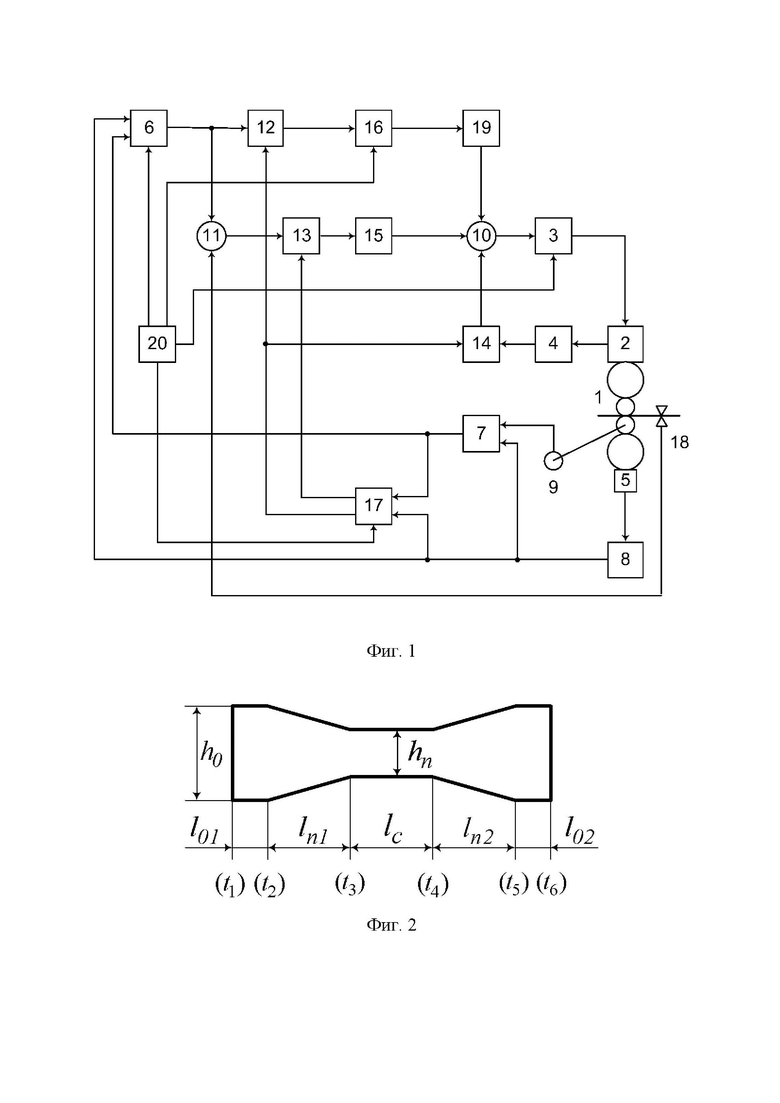

- на фиг.3 представлены продольное сечение заготовки (а) и диаграмма изменения толщины (б), поясняющие принцип точечного задания профиля по длине проката.

Заявляемое устройство (фиг.1) для управления профилированной прокаткой заготовки в прокатной клети 1 толстолистового стана, оснащенной ГНУ 2, содержит регулятор положения ГНУ 3 и датчик положения ГНУ 4. Кроме того, устройство управления содержит датчик усилия ГНУ 5, блок задания толщины прокатываемой заготовки 6, блок вычисления длины прокатываемой заготовки 7, датчик наличия заготовки в клети 8 и датчик импульсов 9.

Выход регулятора положения ГНУ 3 выполнен с возможностью соединения с входом ГНУ 2. Датчик импульсов 9 выполнен с возможностью механической связи с одним из прокатных валков. Первый вход блока вычисления длины прокатываемой заготовки 7 соединен с выходом датчика импульсов 9. Второй вход указанного блока вычисления длины прокатываемой заготовки 7 подключен к выходу датчика наличия заготовки в клети 8, вход которого соединен с выходом датчика усилия ГНУ 5. Выход указанного блока вычисления длины прокатываемой заготовки 7 соединен с первым входом блока задания толщины прокатываемой заготовки 6, второй вход которого соединен с выходом датчика наличия длины прокатываемой заготовки в клети 8.

В устройство для управления (фиг.1) профилированной прокаткой заготовки в прокатной клети 1 толстолистового стана дополнительно введены первый 10 и второй 11 суммирующие элементы, первый 12, второй 13 и третий 14 управляемые ключи. Кроме того, в устройство введены регулятор толщины прокатываемой заготовки 15, задатчик интенсивности перемещения ГНУ 16, логический блок 17, датчик выходной толщины прокатываемой заготовки 18, блок задания положения ГНУ 19, блок задания параметров профилированной прокатки заготовки 20.

При этом выход первого суммирующего элемента 10 соединен с входом регулятора положения ГНУ 3, а первый вход первого суммирующего элемента 10 соединен с выходом третьего управляемого ключа 14, первый вход которого соединен с выходом датчика положения ГНУ 4. Второй вход первого суммирующего элемента 10 соединен с выходом упомянутого регулятора толщины 15, третий вход - с выходом блока задания положения ГНУ 19. Вход последнего соединен с выходом задатчика интенсивности перемещения ГНУ 16, первый вход которого через первый управляемый ключ 12 соединен с выходом упомянутого блока задания толщины прокатываемой заготовки 6.

Первый вход логического блока 17 соединен с выходом датчика наличия заготовки в клети 8, а второй вход - с выходом упомянутого блока вычисления длины прокатываемой заготовки 7. Первый выход логического блока 17 соединен с управляющими входами первого 12 и третьего 14 управляемых ключей, а второй выход логического блока 17 соединен с управляющим входом второго 13 управляемого ключа. Вход упомянутого регулятора толщины 15 через второй управляемый ключ 13 соединен с выходом второго суммирующего элемента 11, первый вход которого соединен с выходом датчика выходной толщины прокатываемой заготовки 18, а второй - с блоком задания толщины прокатываемой заготовки 6. Первый выход блока задания параметров профилированной прокатки 20 соединен со вторым входом регулятора положения ГНУ 3, второй выход - с третьим входом логического блока 17, третий выход - с третьим входом блока задания толщины прокатываемой заготовки 6, а четвертый выход - со вторым входом задатчика интенсивности перемещения ГНУ 16.

На фиг.2 обозначены:  - длины участков на переднем и заднем концах заготовки, прокатываемых с постоянным обжатием;

- длины участков на переднем и заднем концах заготовки, прокатываемых с постоянным обжатием;  - длины профилируемых участков;

- длины профилируемых участков;  - длина среднего участка, прокатываемого с постоянным обжатием;

- длина среднего участка, прокатываемого с постоянным обжатием;  - толщина концевых участков профилированного проката;

- толщина концевых участков профилированного проката;  - толщина среднего участка.

- толщина среднего участка.

На фиг.3,а показано продольное сечение заготовки, поясняющее принцип формирования сигнала на выходе блока задания толщины прокатываемой заготовки 6.

На фиг.3,б представлена диаграмма задания толщины h в функции длины l, формируемая на выходе блока 6. На длине участка hn1 внутри круга в увеличенном масштабе показаны расстояния Δli, Δli+1 и изменение толщины Δhi «ступенька». На длине участка

Блок задания толщины прокатываемой заготовки 6 может быть выполнен программным способом в структуре управляющих контроллеров клети толстолистового стана (см. Петров И.В. Программируемые контроллеры. Стандартные языки и приемы прикладного проектирования. - М.: Солон-Пресс, 2008 - 256 с.). Остальные элементы, входящие в состав рассматриваемого устройства, представляют собой общеизвестные в области электротехники блоки, которые могут быть выполнены с помощью элементов аналоговой блочной системы регуляторов (см. Перельмутер В.М., Сидоренко В.А. Системы управления тиристорными электроприводами постоянного тока. - М.: Энергоатомиздат, 1988 - С.126-142) либо аппаратно-программным способом в структуре управляющих контроллеров.

Отличительными признаками заявляемого технического решения являются:

1. Дополнительное включение первого 12, второго 13 и третьего 14 управляемых ключей, управляющие входы которых соединены с выходами логического блока 17, входы которого соединены с выходом датчика наличия заготовки в клети 8 и выходом блока вычисления длины прокатываемой заготовки 7.

2. Дополнительное включение регулятора толщины прокатываемой заготовки 15, вход которого через второй управляемый ключ 13 соединен с выходом второго суммирующего элемента 11, первый вход которого соединен с выходом датчика выходной толщины прокатываемой заготовки 18, а второй - с блоком задания толщины прокатываемой заготовки 6.

3. Дополнительное включение первого суммирующего элемента 10, первый вход которого через третий управляемый ключ 14 соединен с выходом датчика положения ГНУ 4, второй вход первого суммирующего элемента 10 соединен с выходом регулятора толщины 15, третий вход - с выходом блока задания положения ГНУ 19, вход которого через последовательно соединенные задатчик интенсивности перемещения ГНУ 16 и первый управляемый ключ 12 соединен с выходом блока задания толщины прокатываемой заготовки 6, при этом выход первого суммирующего элемента 10 соединен с входом регулятора положения ГНУ 3.

4. Формирование выходного сигнала с блока задания толщины прокатываемой заготовки 6 отображающего форму продольного сечения при профилированной прокатке (фиг.3,а), соединение первого входа блока 6 с выходом блока вычисления длины проката 7, а второго - с выходом датчика наличия заготовки в клети 8.

В заявляемом устройстве первый отличительный признак обеспечивает автоматическое переключение параметра, регулируемого по каналу ГНУ, в зависимости от режима прокатки. Прокатка участков  (фиг.2) на переднем и заднем концах проката и среднего участка длиной

(фиг.2) на переднем и заднем концах проката и среднего участка длиной  осуществляется с заданными постоянными обжатиями в режиме автоматического регулирования толщины. Прокатка профилируемых участков

осуществляется с заданными постоянными обжатиями в режиме автоматического регулирования толщины. Прокатка профилируемых участков  осуществляется с переменным обжатием в режиме автоматического регулирования положения ГНУ.

осуществляется с переменным обжатием в режиме автоматического регулирования положения ГНУ.

Согласно второму отличительному признаку включение дополнительных элементов обеспечивает замкнутое регулирование толщины проката на участках  и

и  , прокатываемых с постоянной заданной толщиной. По сравнению с известным устройством, это обеспечивает повышение точности регулирования толщины, а следовательно, получения заданных геометрических параметров готовой продукции.

, прокатываемых с постоянной заданной толщиной. По сравнению с известным устройством, это обеспечивает повышение точности регулирования толщины, а следовательно, получения заданных геометрических параметров готовой продукции.

Согласно третьему отличительному признаку обеспечивается повышение точности регулирования положения гидравлического нажимного устройства 2 при прокатке участков переменной толщины  . Использование замкнутого регулирования положения ГНУ для формирования профиля переменной толщины по длине проката в известных технических решениях не встречается.

. Использование замкнутого регулирования положения ГНУ для формирования профиля переменной толщины по длине проката в известных технических решениях не встречается.

Четвертый отличительный признак обеспечивает взаимосвязь сигнала задания на перемещение ГНУ с длиной участков, прокатываемых с разными обжатиями. Подобная операция используется в устройстве, принятом за прототип. Однако в известном решении эта операция используется только для коррекции толщины головного (переднего) участка полосы и не предназначена для формирования сигнала задания на регулируемую толщину по всей длине проката, поэтому неприемлема для управления профилированной прокаткой слябовой заготовки на толстолистовом стане. В заявляемом техническом решении вышеописанная операция осуществляется для формирования сечения, представленного на фиг.2, что обеспечивает возможность управления профилированной прокаткой.

В целом отличительные признаки обеспечивают применение заявляемого устройства для управления профилированной прокаткой слябовой заготовки на толстолистовом стане и обеспечивают повышение точности регулирования толщины по всей длине проката.

Опишем назначение и принцип работы отдельных блоков заявляемого устройства для управления профилированной прокаткой заготовки в прокатной клети толстолистового стана с ГНУ (фиг.1).

Блок 7 по сигналу с выхода датчика наличия заготовки в клети 8 (при входе заготовки в валки) осуществляет формирование сигнала, который соответствует текущей длине l прокатанного листа. Вычисление текущей длины l листа осуществляется путем подсчета импульсов, поступающих с выхода датчика импульсов 9, механически связанного с одним из валков прокатной клети 1.

Отметим, что длина прокатанного листа содержит пять участков (фиг.2). Первый - передний участок, длина которого

. Третий участок, длина которого

. Третий участок, длина которого  , а его постоянная толщина равна

, а его постоянная толщина равна  . Четвертый участок, длина которого

. Четвертый участок, длина которого

до

до

Перед началом прокатки для каждого сортамента заготовки из блока задания параметров профилированной прокатки заготовки 20 (фиг.1) осуществляют загрузку параметров в ячейки памяти блока задания толщины прокатываемой заготовки 6 и в ячейки памяти задатчика интенсивности перемещения ГНУ 16. Кроме того, из блока 20 в регулятор положения ГНУ 3 осуществляют загрузку задания первоначального зазора между валками клети 1.

Из блока задания параметров профилированной прокатки заготовки 20 в блок задания толщины прокатываемой заготовки 6 для каждой опорной точки 1, 2 … i, … (фиг.3,а) загружают расстояния Δl1, Δl2, … Δli, … и толщину листа h1, h2, … hi ….

Из блока 20 в логический блок 17 загружают длины пяти участков l01, ln1, lс, ln2, l02 (фиг.2).

Из блока 20 в задатчик интенсивности перемещения ГНУ 16 загружают скорость изменения его выходного сигнала, а также его максимальную величину.

Блок задания толщины прокатываемой заготовки 6 осуществляет формирование сигнала задания на толщину листа по его длине согласно продольному сечению, представленному на фиг.3, а. Блок 6 хранит ряд опорных точек 1, 2 … i, …, каждая из которых находится на расстоянии Δli от предыдущей точки (фиг.3, б). Для каждой точки i из памяти блока 6 на его выходе формируется сигнал опорного значения толщины hi. При этом местоположение опорной точки 1 (фиг.3,а) определяется по расстоянию Δl1 от «головы» (переднего конца) проката, местоположение точки 2 - по расстоянию Δl2 от точки 1 и т.д. Отметим, что на длине участка равного Δl1 опорное значение толщины остается постоянным и равно h1, на участке Δl2 - h2 и т.д. Отметим, что, сформированные сигналы на выходе блока 6 остаются постоянными на участках l01, lс, l02 и равными соответственно h0, hn, h0. При этом на длине участка hn1 (фиг.2), сформированные сигналы на выходе блока 6 имеют вид «ступенек», которые в очередной опорной точке i скачком уменьшаются на Δhi. На фиг.3,б на длине участка hn1 внутри круга в увеличенном масштабе показаны расстояния Δli, Δli+1 и изменение толщины Δhi «ступенька». На длине участка

Логический блок 17 по сигналу от датчика наличия заготовки в клети 8 и по сигналу значения текущей длины l прокатанного листа, поступающего с выхода блока вычисления длины прокатываемой заготовки 7, определяет на каком из пяти участков l01, ln1, lс, ln2, l02 (фиг.2) осуществляется прокатка. Если местоположение текущей длины l прокатанного листа находится на одном из трех участков l01, lс или l02, то на первом выходе логического блока 17 формируется сигнал логической единицы, а на втором - логического нуля. Если местоположение текущей длины l прокатанного листа находится на одном из двух участков ln1 или ln2, то на первом выходе логического блока 17 формируется сигнал логического нуля, а на втором - логической единицы. Отметим, что работа блока задания толщины прокатываемой заготовки 6 синхронизирована по времени с переключениями сигналов на выходах логического блока 17.

Задатчик интенсивности перемещения ГНУ 16 из ступенчатого сигнала, который подается на его вход (фиг.3,б), формирует сигнал, который изменяется по линейному закону. На длине участка ln1 выходной сигнал задатчика интенсивности 16 уменьшается, а на длине участка - ln2 увеличивается. Кроме того, в функцию задатчика интенсивности 16 входит ограничение скорости изменения и ограничение максимальной величины выходного сигнала, поступающего на исполнительное устройство при ступенчатом изменении входного сигнала (см. Перельмутер В.М., Сидоренко В.А. Системы управления тиристорными электроприводами постоянного тока. - М.: Энергоатомиздат, 1988. - С.136).

Блок задания положения ГНУ 19 преобразует сигнал задания толщины, подаваемый с выхода задатчика интенсивности 16, в сигнал, пропорциональный положению ГНУ 2. Зависимость между этими величинами определяется уравнением Головина-Симса (см., например, Фомин Г.Г., Дубейковский А.В., Гринчук П.С.Механизация и автоматизация широкополосных станов горячей прокатки. - М.: Металлургия, 1979. - С.125 с):

где h - толщина проката на выходе из клети;

S - величина межвалкового зазора;

P - давление металла на валки;

MK - модуль жесткости клети.

Из приведенной зависимости следует, что положение ГНУ 2 задается функцией

Эту функцию реализует блок задания положения гидравлического нажимного устройства 19.

Устройство для управления профилированной прокаткой слябовой заготовки на толстолистовом стане с ГНУ работает следующим образом.

Согласно программе профилированной прокатки заготовки для обеспечения требуемой толщины листа по его длине (фиг.2) для каждого сортамента из блока задания параметров профилированной прокатки заготовки 20 осуществляют загрузку соответствующих параметров в ячейки памяти блока задания толщины прокатываемой заготовки 6 и в ячейки памяти задатчика интенсивности 16. Ранее работа указанных блоков была подробно описана. Кроме того, по сигналу блока задания параметров профилированной прокатки заготовки 20 осуществляют начальную настройку клети стана 1 путем задания первоначального зазора между валками. Это выполняет регулятор положения гидравлического нажимного устройства 3 по сигналу с первого выхода блока задания параметров профилированной прокатки заготовки 20.

Пусть в момент времени t0 заявляемое устройство для управления профилированной прокаткой заготовки получило команду «пуск стана». При этом заготовка еще не вошла в валки клети, а на выходе датчика наличия заготовки в клети 8 (фиг.1) формируется сигнал «отсутствие заготовки в клети». Этот сигнал поступает на вход блока вычисления длины прокатываемой заготовки 7 и на вход блока задания толщины прокатываемой заготовки 6. Блоки 6 и 7 подготовлены к работе. Кроме того, сигнал «отсутствие заготовки в клети» поступает на логический блок 17, на первом выходе которого формируется сигнал логический ноль, а на втором - логическая единица. Указанные сигналы размыкают соответственно первый 12 и третий 14 управляемые ключи и замыкают второй управляемый ключ 13. Таким образом, устройство для управления профилированной прокаткой заготовки подготовлено к работе в режиме автоматического регулирования толщины. Ранее было отмечено, что это первый режим работы устройства, при котором прокатка осуществляется с заданным постоянным обжатием.

При входе заготовки в валки (момент времени t1) на выходе датчика 8 формируется сигнал «наличие заготовки в клети». Начинается прокатка первого участка из пяти по длине прокатанного листа (фиг.2). Ранее отмечалось, что это передний участок листа, длина которого

От действия сигнала «наличие заготовки в клети» на входе логического блока 17 его выходные сигналы не изменяют свои значения, при этом управляемый ключ 13 остается в замкнутом состоянии, а управляемые ключи 12 и 14 - в разомкнутом состоянии. Заявляемое устройство сохраняет готовность к работе в режиме автоматического регулирования толщины.

Ранее было описано, что после подачи сигнала «наличие заготовки в клети» на вход блока вычисления длины прокатываемой заготовки 7 последний формирует сигнал текущей длины l прокатанного листа. Выше также было описано, как блок задания толщины прокатываемой заготовки 6 осуществляет формирование сигнала задания на толщину листа по его текущей длине согласно продольному сечению, представленному на фиг.3, а. Таким образом для первого (переднего) участка длины прокатанного листа

Устройство подготовлено к работе в режиме автоматического регулирования толщины по сигналу рассогласования, поступающего с выхода второго суммирующего элемента 11 на вход регулятора толщины 15. При этом на первый и второй входы суммирующего элемента 11 поступают сигналы соответственно с датчика выходной толщины прокатываемой заготовки 18 и блока задания толщины прокатываемой заготовки 6. Таким образом, с момента времени t1 (фиг.2) на участке

Работа устройства при прокатке в проходах без профилирования не отличается от работы известной двухконтурной системы автоматического регулирования толщины с внутренним контуром регулирования положения гидравлических нажимных устройств (см., например, Филатов А.С., Зайцев А.П., Смирнов А.А. Автоматические системы стабилизации толщины полосы при прокатке. - М.: Металлургия, 1982. - 128 с). Осуществляется замкнутое регулирование толщины, при этом ГНУ работает в режиме малых перемещений, как правило, менее 1 мм.

Пусть в момент времени t2 текущая длина l прокатанного листа превысила длину первого (переднего) участка l>l01 (фиг.2). При этом сигналы на выходах логического блока 17 изменяются на противоположные. На первом выходе формируется сигнал логическая единица, а на втором - логический ноль. За счет этого второй управляемый ключ 13 размыкается, а первый 12 и третий 14 управляемые ключи переходят в замкнутое состояние. В результате сигнал задания на входе регулятора толщины 15 становится равным нулю, контур автоматического регулирования толщины размыкается. Устройство переходит в режим управления положением гидравлического нажимного устройства 2.

С момента времени t2 начинается прокатка второго участка, длина которого

(фиг.2), т.е. заявляемое устройство переходит во второй режим работы. Ранее было описано, что на длине участка ln1 (фиг.2) сигналы, сформированные на выходе блока задания толщины прокатываемой заготовки 6 имеют вид «ступенек», которые в очередной опорной точке i (фиг.3, а, б) скачком уменьшаются на Δhi. Выше также было описано, что задатчик интенсивности перемещения ГНУ 16 из ступенчатого сигнала формирует сигнал задания толщины, который линейно уменьшается от hi до hi+1. Ранее отмечалось, что блок задания положения ГНУ 19 преобразует сигнал задания толщины в сигнал, пропорциональный положению ГНУ 2.

(фиг.2), т.е. заявляемое устройство переходит во второй режим работы. Ранее было описано, что на длине участка ln1 (фиг.2) сигналы, сформированные на выходе блока задания толщины прокатываемой заготовки 6 имеют вид «ступенек», которые в очередной опорной точке i (фиг.3, а, б) скачком уменьшаются на Δhi. Выше также было описано, что задатчик интенсивности перемещения ГНУ 16 из ступенчатого сигнала формирует сигнал задания толщины, который линейно уменьшается от hi до hi+1. Ранее отмечалось, что блок задания положения ГНУ 19 преобразует сигнал задания толщины в сигнал, пропорциональный положению ГНУ 2.

В результате обеспечивается взаимное соответствие сигнала задания, поступающего с выхода блока 19, и сигнала обратной связи, поступающего с выхода датчика положения ГНУ 4. Выходной сигнал блока 19 подается на третий вход первого суммирующего элемента 10, входящего в контур регулирования положения ГНУ 2, образованного регулятором положения 3, ГНУ 2 и датчиком положения ГНУ 4. В результате обеспечивается замкнутое управление перемещением ГНУ 2 и за счет этого - формирование участка ln1 с линейно уменьшающейся толщиной.

Пусть в момент времени t3 текущая длина l прокатанного листа превысила сумму длин первого и второго участков l>(l01+l n1) (фиг.2). Начинается прокатка третьего участка, длина которого  , а его постоянная толщина равна

, а его постоянная толщина равна  . Ранее было отмечено, что это первый режим работы заявляемого устройства управления. При этом сигналы на выходах логического блока 17 изменяются на противоположные. На первом выходе формируется сигнал логический ноль, а на втором - логическая единица. За счет этого второй управляемый ключ 13 переходит в замкнутое состояние, а первый 12 и третий 14 управляемые ключи размыкаются. В результате сигнал задания толщины на входе задатчика интенсивности перемещения ГНУ 16 становится равным нулю, контур регулирования положения ГНУ размыкается. Устройство переходит в режим автоматического регулирования толщины.

. Ранее было отмечено, что это первый режим работы заявляемого устройства управления. При этом сигналы на выходах логического блока 17 изменяются на противоположные. На первом выходе формируется сигнал логический ноль, а на втором - логическая единица. За счет этого второй управляемый ключ 13 переходит в замкнутое состояние, а первый 12 и третий 14 управляемые ключи размыкаются. В результате сигнал задания толщины на входе задатчика интенсивности перемещения ГНУ 16 становится равным нулю, контур регулирования положения ГНУ размыкается. Устройство переходит в режим автоматического регулирования толщины.

С момента времени t3 устройство работает в режиме автоматического регулирования толщины по сигналу рассогласования, поступающего с выхода второго суммирующего устройства 11 на вход регулятора толщины 15. Алгоритм работы устройства такой же, как при прокатке переднего конца полосы l01 (фиг.2). Отметим, что на третьем участке полосы  на выходе блока задания толщины прокатываемой заготовки 6 формируется постоянный сигнал, который соответствует заданной толщине проката

на выходе блока задания толщины прокатываемой заготовки 6 формируется постоянный сигнал, который соответствует заданной толщине проката

Пусть в момент времени t4 текущая длина l прокатанного листа превысила сумму длин первого, второго и третьего участков l>(l01+l n1+l с) (фиг.2). Начинается прокатка четвертого участка, длина которого ln2, а толщина плавно увеличивается от  до

до

При прокатке участка длиной ln2 с увеличивающейся толщиной работа устройства аналогична рассмотренной на участке ln1. Отличием является формирование на выходе блока 6 сигнала на увеличение толщины от hk до hk+1 (фиг.3,б).

Пусть в момент времени t5 текущая длина l прокатанного листа превысила сумму длин первого, второго, третьего и четвертого участков l>(l01+ln1+lс+ln2) (фиг.2). Начинается прокатка пятого участка, длина которого l02, а толщина остается постоянной и равна

Таким образом, работа заявляемого устройства обеспечивает формирование продольного сечения слябовой заготовки в соответствии с сечением, представленным на фиг.2. В результате обеспечивается замкнутое регулирование заданного параметра: толщины - на участках

и положения ГНУ на участках ln1, ln2 с переменным профилем по длине. Замкнутое автоматическое регулирование каждого из этих параметров обеспечивает повышение точности регулирования и за счет этого - снижение продольной разнотолщинности.

и положения ГНУ на участках ln1, ln2 с переменным профилем по длине. Замкнутое автоматическое регулирование каждого из этих параметров обеспечивает повышение точности регулирования и за счет этого - снижение продольной разнотолщинности.

Автоматическое разделение режима больших перемещений при управлении положением ГНУ и режима автоматического регулирования толщины в режиме малых перемещений исключает возникновение недопустимых усилий в гидроцилиндрах, снижает риск возникновения аварий и повышает надежность работы устройства.

Реализация технологии профилированной прокатки слябовой заготовки обеспечивает улучшение геометрических параметров выпускаемого листа и за счет этого - снижение отходов с боковой и торцевой обрезью.

В целом, заявляемое устройство обеспечивает возможность эффективного управления профилированной прокаткой слябовых заготовок на толстолистовом прокатном стане с ГНУ при повышении надежности и улучшении качества выпускаемой продукции за счет снижения продольной разнотолщинности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления приводными двигателями валков горизонтальных клетей толстолистовых и широкополосных станов горячей прокатки | 2023 |

|

RU2809888C1 |

| Способ управления приводными двигателями клети толстолистового прокатного стана с индивидуальным электроприводом валков | 2024 |

|

RU2822900C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОКАТКИ В НЕПРЕРЫВНОЙ ГРУППЕ КЛЕТЕЙ | 2011 |

|

RU2477187C2 |

| Способ диагностического мониторинга упругого момента шпинделя толстолистового прокатного стана | 2024 |

|

RU2830788C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ПОЛОСЫ В МЕЖКЛЕТЕВОМ ПРОМЕЖУТКЕ ШИРОКОПОЛОСНОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2010 |

|

RU2446026C2 |

| Способ мониторинга износа шпиндельного соединения клети толстолистового прокатного стана | 2024 |

|

RU2838333C1 |

| СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОКАТКИ ПОЛОСЫ | 2012 |

|

RU2500493C1 |

| Способ автоматического регулирования скорости горизонтальных и вертикальных валков универсальной клети стана горячей прокатки | 2015 |

|

RU2620424C2 |

| Устройство для регулирования температуры полосы в процессе прокатки | 1981 |

|

SU986531A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ПОЛОСЫ В ЧЕРНОВОЙ ГРУППЕ КЛЕТЕЙ НЕПРЕРЫВНОГО ПРОКАТНОГО СТАНА | 2012 |

|

RU2494828C1 |

Изобретение относится к области прокатного производства и может быть использовано в системах автоматического управления прокаткой листа из слябовой заготовки на толстолистовых прокатных станах. Устройство осуществляет автоматическое переключение параметра, регулируемого по каналу гидравлических нажимных устройств (ГНУ), в зависимости от режима прокатки, в одном из которых прокатка переднего конца, среднего участка и заднего конца прокатываемого листа осуществляется с заданными постоянными обжатиями в режиме автоматического регулирования толщины. В другом режиме прокатка профилируемых участков прокатываемого листа осуществляется с переменным обжатием в режиме автоматического регулирования положения ГНУ. Для этого устройство снабжено, в том числе, тремя управляемыми ключами, регулятором толщины, задатчиком интенсивности перемещения ГНУ, логическим блоком, датчиком выходной толщины прокатываемой заготовки, блоком задания положения ГНУ, блоком задания параметров профилированной прокатки заготовки. Использование изобретения позволяет повысить надежность работы устройства и качество проката. 3 ил.

Устройство для управления профилированной прокаткой заготовки в прокатной клети толстолистового стана с гидравлическим нажимным устройством (ГНУ), содержащее регулятор положения ГНУ, датчик положения ГНУ, датчик усилия ГНУ, блок задания толщины прокатываемой заготовки, блок вычисления длины прокатываемой заготовки, датчик наличия заготовки в клети и датчик импульсов, при этом выход регулятора положения ГНУ выполнен с возможностью соединения с входом ГНУ, датчик импульсов выполнен с возможностью механической связи с одним из прокатных валков, первый вход блока вычисления длины прокатываемой заготовки соединен с выходом датчика импульсов, а второй вход указанного блока вычисления длины подключен к выходу датчика наличия заготовки в клети, вход которого соединен с выходом датчика усилия ГНУ, причем выход указанного блока вычисления длины соединен с первым входом блока задания толщины прокатываемой заготовки, второй вход которого соединен с выходом датчика наличия заготовки в клети, отличающееся тем, что оно снабжено первым и вторым суммирующими элементами, первым, вторым и третьим управляемыми ключами, регулятором толщины прокатываемой заготовки, задатчиком интенсивности перемещения ГНУ, логическим блоком, датчиком выходной толщины прокатываемой заготовки, блоком задания положения ГНУ и блоком задания параметров профилированной прокатки заготовки, при этом выход первого суммирующего элемента соединен с первым входом регулятора положения ГНУ, первый вход первого суммирующего элемента соединен с выходом третьего управляемого ключа, первый вход которого соединен с выходом датчика положения ГНУ, второй вход первого суммирующего элемента соединен с выходом упомянутого регулятора толщины, а его третий вход - с выходом блока задания положения ГНУ, вход которого соединен с выходом задатчика интенсивности перемещения ГНУ, первый вход которого через первый управляемый ключ соединен с выходом упомянутого блока задания толщины, причем первый вход логического блока соединен с выходом датчика наличия заготовки в клети, а его второй вход - с выходом упомянутого блока вычисления длины, первый выход логического блока соединен с управляющими входами первого и третьего управляемых ключей, а второй выход логического блока соединен с управляющим входом второго управляемого ключа, при этом вход упомянутого регулятора толщины через второй управляемый ключ соединен с выходом второго суммирующего элемента, первый вход которого подключен к выходу датчика выходной толщины прокатываемой заготовки, а второй вход - к выходу упомянутого блока задания толщины, причем первый выход упомянутого блока задания параметров соединен со вторым входом регулятора положения ГНУ, второй выход - с третьим входом логического блока, третий выход - с третьим входом блока задания толщины прокатываемой заготовки, а четвертый выход - со вторым входом задатчика интенсивности перемещения ГНУ.

| Фотограмметрический прецизионный прибор | 1957 |

|

SU117329A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ И РЕГУЛИРОВАНИЯ ПЛОСКОСТНОСТИ ПОЛОС В ПРОЦЕССЕ ПРОКАТКИ | 2002 |

|

RU2211102C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ И РЕГУЛИРОВАНИЯ ПЛОСКОСТНОСТИ И/ИЛИ ВНУТРЕННИХ НАПРЯЖЕНИЙ В ПОЛОСЕ ИЛИ ФОЛЬГЕ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ ПРИ ХОЛОДНОЙ ПРОКАТКЕ В МНОГОВАЛКОВОЙ КЛЕТИ, В ЧАСТНОСТИ В ДВАДЦАТИВАЛКОВОМ СТАНЕ СЕНДЦИМИРА | 2005 |

|

RU2333811C2 |

| Устройство для регулирования планшетности и разнотолщинности прокатываемых полос | 1988 |

|

SU1547900A1 |

| Устройство регулирования размеров концов горячекатаных полос | 1981 |

|

SU1013010A1 |

| WO 2015110310 A1, 30.07.2015 | |||

| WO 2018122020 A1, 05.07.2018. | |||

Авторы

Даты

2022-12-23—Публикация

2022-06-23—Подача