Изобретение относится к медицинской технике, а именно к технологии изготовления ортопедических изделий, а именно функционально-корригирующих корсетов, аппаратов и туторов на верхнюю и нижнюю конечность, компонентов экзоскелета или аналогичных изделий для которых требуется изготовление прочного каркаса на туловище и/или конечности.

При изготовлении протезно-ортопедических изделий использую специальные медицинские материалы, обеспечивающие жесткость конструкции, что позволяет стабильно удерживать туловище и/или изделие в нужном положении и при необходимости производить коррекцию их положения. В связи с этим к точности изготовления указанного типа ортопедических изделий предъявляются высокие требования.

Целью изобретения является создание способа изготовления ортопедического изделия путем использования технологий 3D моделирования тела человека, компьютерного анализа и коррекции полученных трехмерных моделей, с последующим созданием ортопедических изделий при помощи 3D печати и использования композитных материалов.

В настоящий момент известны следующие актуальные способы изготовления ортопедических изделий:

1. Технология изготовления протезов верхних конечностей/ В.Г.Петров, Ю.И. Замилацкий, Г.Н. Буров и др., науч.ред. Г.Н Бурова - СПб.; Гиппократ, 2008. - 128 с. [1].

2. Технология CAD/CAM для изготовления ортопедических изделий с применением многоосевого фрезеровочного станка [2], http://rodin4d.com/.

В способе, изложенном в монографии «Технология изготовления протезов верхних конечностей», авторы пошагово описывают способ включающий получение гипсового негатива, с которого изготавливают гипсовый позитив по которому формируют гильзу изделия методом блоковки (или вакуумного формования), с последующей завершающей обработкой изделия [1].

К недостаткам этого способа относится значимые вес и размер (толщина) получаемых изделий, высокая трудоемкость и низкая точность изготовления изделия. Значимый вес и размер изделий обусловлен используемым для изготовления материалом (как правило, листовой полиэтилен толщиной 4-6 мм). Высокая трудоемкость обусловлена многоэтапностью работ с использованием на каждом этапе гипсовых материалов. Низкая точность изготовления изделия обусловлена ручным контролем размеров пространственной модели и сложностью точной реализации.

Наиболее близким по технической сущности к предлагаемому способу является технология CAD/CAM для изготовления ортопедических изделий включающая 3D сканирования человека, программную обработку полученного скана с созданием цифрового позитива, изготовление реального позитива по созданному виртуальному позитиву из пенополиуретановой пены на многоосевом фрезеровочном станке с числовым-программным управлением с последующим формованием ортопедического изделия [2].

Представленный способ имеет недостатки, а именно работы выполняются на многоосевом станке с ЧПУ, который имеет высокую стоимость, требует отдельного помещения и специального обслуживающего технического персонала. Все это значительно увеличивает конечную стоимость ортопедических изделий и увеличивает трудозатраты персонала. Так же, как и в предыдущем способе для изготовления изделия используется полиэтилен, что определяет значимые толщину и вес изделия, а также зачастую имеет недостаточную жесткость. К сожалению, не всегда удается добиться требуемой точности изготовления.

Технический результат, на достижение которого направлено настоящие изобретение, заключается в создании способа изготовления ортопедического изделия с применением композитных материалов для уменьшения трудоемкости и себестоимости изготовления, повышения точности изготовления изделия, уменьшения веса изделия и повышения его прочности, а также развития новых конструкций ортопедических изделий с улучшенными техническими характеристиками.

Технический результат в предлагаемом способе изготовления ортопедического изделия включающий получение цифровой трехмерной модели тела пациента с последующей программной коррекцией трехмерного изображения с учетом имеющейся у пациента патологии для формирования цифровой модели каркаса ортопедического изделия и последующей печати каркаса ортопедического изделия на 3D принтере, отличающийся тем, что при формировании цифровой модели каркаса ортопедического изделия используют данные подвижности в суставах человека, данные антропометрических измерений и предназначение ортопедического изделия; печать каркаса ортопедического изделия на 3D принтере выполняют из термопластичного материала, таким образом, чтобы поверхность каркаса ортопедического изделия имела сквозные отверстия общей площадью не более 80% от площади всего ортопедического изделия, линейные размеры каждого сквозного отверстия не превышали 15 мм, толщина стенки каркаса ортопедического изделия была в диапазоне от 0,3 мм до 3 мм, а плотность заполнения материалом каркаса ортопедического изделия не превышала 20%; затем каркас ортопедического изделия примеряют на пациента, корректируют при помощи нагревания до температуры размягчения термопластичного материала, после чего поверхность каркаса ортопедического изделия выкладывают с выпуклой стороны углеродной тканью суммарная плотностью не менее 150 грамм/кв.метр, пропитанной связующим компонентом, углеродную ткань адаптируют к изгибам каркаса ортопедического изделия, после чего оставляют до отверждения при температуре ниже, чем температура размягчения термопластичного материала из которого изготовлен каркас ортопедического изделия, затем ортопедическое изделие подвергают механической обработке в которой, удаляют избыток углеродной ткани и связующего компонента, ошкуривают, лакируют с косметической целью и оснащают фурнитурой.

Цифровая трехмерная модель тела пациента может быть получена с помощью 3D сканировании или подбора похожей модели из базы данных моделей (при ее наличии). Последующая программная коррекция трехмерного модели тела пациента и создание каркаса ортопедического изделия может быть выполнена в специализированных под медицинские задачи программном обеспечении или иных программных продуктах, предназначенных для скульптуринга и/или CAD/CAM проектирования. Для создания каркаса ортопедического изделий также может использоваться библиотека трехмерных моделей каркасов. Эта функция позволяет производить сравнение с имеющимися цифровыми моделями, что экономит время специалиста и позволяет производить динамический контроль изменений.

Для программной коррекции трехмерного изображения и формирования цифровой модели каркаса ортопедического изделия используются объективные данные подвижности в суставах человека, для этого могут быть использованы результаты функциональных рентгенограмм, функциональных 3D сканов или фотографии, а также данные антропометрических измерений. Подвижность в суставах человека необходимо учитывать, потому что любые движения конечностью и/или туловищем человека (в том числе корригирующие) сопряжены с изменением их линейных размеров в нескольких координатных плоскостях. При печати каркаса ортопедического изделия используется термопластичный материал с целью последующей коррекции каркаса ортопедического изделия при его непосредственной примерке на пациенте. Для этого изделие разогревают горячим воздухом, например, от строительного фена. Поверхность каркаса ортопедического изделия должна иметь сквозные отверстия различной формы с общей площадью не более 80% от площади всего изделия. Это необходимо для лучшей адгезии связующего компонента к материалу каркаса ортопедического изделия, а также последующего склеивания между собой слоев углеродной ткани, выложенных с наружной и внутренней сторон каркаса ортопедического изделия. Любой линейный размер каждого сквозного отверстия не должен превышать 15 мм. Эти требование к изготовлению каркаса ортопедического изделия связано с необходимостью получить максимально гладкую поверхность изделия после выкладки углеродной таканью и полимеризации связующего компонента. При сквозных отверстиях  размеров поверхность ортопедического изделия приобретет угловатый характер на границах отверстий, что нежелательно, и может привести к появлению неравномерных зон давления на тело пациента. Толщина стенки каркаса ортопедического изделия должны быть в диапазоне от 0,3 мм до 3 мм. Этот минимальный и максимальный размер определены стремлением создать прочный и в тоже время максимально легкий каркас ортопедического изделия. Плотность заполнения материалом каркаса ортопедического изделия при печати не должна превышать 20 процентов, что также случит цели минимизации веса изделия. При толщине каркаса ортопедического изделия более 3 мм и/или заполнении материалом каркаса ортопедического изделия более 20 процентов уменьшаются преимущества технологии - необоснованно увеличивается вес изделия, усложняется его коррекция при нагреве горячим воздухом. После 3D печати каркаса ортопедического изделия, его примеряют на пациента, корригируют при помощи нагревания пластика до температуры размягчения в горячем воздухе (воде), оптимизируют в зависимости от индивидуальных особенностей, подвижности пациента и задач для которых предназначено изделие. Далее поверхность каркаса ортопедического изделия выкладывают углеродным тканью с выпуклой (наружной) стороны. Углеродной тканью выкладывают каркас с наружной поверхности с целью удобства работы. Предварительно поверхность каркаса ортопедического изделия для лучшей агрезии к углеродной ткани может быть покрыта клеем, связующим компонентом, адгезивным составом... Углеродную ткань тщательно адаптируются ко всем изгибам каркаса.

размеров поверхность ортопедического изделия приобретет угловатый характер на границах отверстий, что нежелательно, и может привести к появлению неравномерных зон давления на тело пациента. Толщина стенки каркаса ортопедического изделия должны быть в диапазоне от 0,3 мм до 3 мм. Этот минимальный и максимальный размер определены стремлением создать прочный и в тоже время максимально легкий каркас ортопедического изделия. Плотность заполнения материалом каркаса ортопедического изделия при печати не должна превышать 20 процентов, что также случит цели минимизации веса изделия. При толщине каркаса ортопедического изделия более 3 мм и/или заполнении материалом каркаса ортопедического изделия более 20 процентов уменьшаются преимущества технологии - необоснованно увеличивается вес изделия, усложняется его коррекция при нагреве горячим воздухом. После 3D печати каркаса ортопедического изделия, его примеряют на пациента, корригируют при помощи нагревания пластика до температуры размягчения в горячем воздухе (воде), оптимизируют в зависимости от индивидуальных особенностей, подвижности пациента и задач для которых предназначено изделие. Далее поверхность каркаса ортопедического изделия выкладывают углеродным тканью с выпуклой (наружной) стороны. Углеродной тканью выкладывают каркас с наружной поверхности с целью удобства работы. Предварительно поверхность каркаса ортопедического изделия для лучшей агрезии к углеродной ткани может быть покрыта клеем, связующим компонентом, адгезивным составом... Углеродную ткань тщательно адаптируются ко всем изгибам каркаса.

Суммарная плотностью углеродной ткани, которой выкладывают каркас ортопедического изделия по толщине должна быть не менее 150 грамм/кв.метр, что обусловлена необходимой придать достаточную жесткость конечному изделию для последующей обработки и использования. Углеродную ткань пропитывают связующим компонентом. Температура при которой происходит отверждение связующего компонента должна быть ниже температуры размягчения материала, из которого изготовлен каркас ортопедического изделия для предотвращения изменения формы каркаса в процессе полимеризации связующего компонента. Затем изделие подвергают механической обработке - удаляют избыток углеродный ткани и связующего компонента, изделие ошкуривают, лакируют (полируют) с косметической целью. После чего изделие оснащают фурнитурой для крепления на теле пациента и осуществление движения в подвижных узлах (если таковые имеются).

Таким образом, напечатанный на 3D принтере каркас ортопедического изделия выполняет функцию матрицы будущего ортопедического изделия, которую адаптируют по телу пациента, а затем придают нужные прочностные характеристики посредством ламинирования карбоном.

Совокупность признаков, изложенных в п. 2 формулы изобретения характеризует способ изготовления тем, что изделие снаружи и/или изнутри каркаса ортопедического изделия повторно выкладывают углеродной тканью пропитанной связующим компонентом, адаптируют к изгибам каркаса изделия после чего оставляют в воздушном пространстве до отверждения, а затем изделие подвергают повторной механической обработке. Это повторная выкладка углеродной тканью со связующим компонентом и оставлением в воздушном пространстве (контактное формование) целесообразно для придания изделию дополнительной прочности или коррекции внешнего вида конечного ортопедического изделия (без использования вакуумных систем).

Совокупность признаков, изложенных в п. 3 формулы изобретения характеризует способ изготовления тем, что ортопедическое изделие снаружи и/или изнутри каркаса ортопедического изделия повторно выкладывают углеродной тканью, пропитывают связующим компонентом и помещают в герметичный пакет, в герметичном пакете создают предельное остаточное давление не выше 20 Па до отверждения, после чего ортопедическое изделие повторной подвергают механической обработке. Эта повторная выкладка углеродной тканью, пропитывание связующим компонентом и помещение в герметичный пакет, в котором создается предельное остаточное давление не выше 20 Па до отверждения (вакуумное формование, вакуумная инфузия…) также имеет целью придания изделию дополнительную прочность или коррекцию внешнего вида. Материал пакета не должен иметь адгезии к связующему компоненту с целью легкого его последующего отделения от поверхности изделия. Использование вакуумных систем позволяет обеспечить более равномерное склеивание слоев углеткани между собой и удалить избыток связующего компонента.

Совокупность признаков, изложенных в п. 4 формулы изобретения характеризует способ изготовления тем, что ортопедическое изделие снаружи и/или изнутри каркаса ортопедического изделия повторно выкладывают препрегом, помещают в герметичный пакет, в котором создают предельное остаточное давление не выше 20 Па и условия для отверждения препрега, после чего ортопедическое изделие подвергают повторной механической обработке. Использование препрегов также направлено на придание изделию дополнительной прочности или коррекции внешнего вида конечного изделия, и определяется предпочтениями протезиста в работе с композитными материалами.

Совокупность признаков, изложенных в п. 5 формулы изобретения характеризует способ изготовления тем, что в качестве термопластичного материала используют термопластик. Использование различных термопластиков для 3D печати (например ABS, РЕТ, углеродное волокно, нейлон, PLA, PETG, HIPS, ASA, РОМ или другие полимеры пригодные для последующей коррекции при помощи температуры) позволяет расширить получение каркасов ортопедических изделий с различными техническими характеристиками (жесткость, эластичность, адгезивность поверхности…) и использование различных моделей 3D принтеров и способов 3D печати.

Совокупность признаков, изложенных в п. 6 формулы изобретения характеризует способ изготовления тем, что в качестве связующего компонента используют полимерные смолы. Эти традиционно используемые смолы (например эпоксидная, полиэфирная или винилэфирная) для создания композитных материалов. Широкий выбор полимерных смол позволяет создать оптимальный технологический процесс и получить изделия с широкими техническими свойствами.

Совокупность признаков, изложенных в п. 7 формулы изобретения характеризует способ изготовления тем, что каркас ортопедического изделия имеет ребра жесткости. Ребра жесткости проектируются в местах с наибольшей нагрузки на изделие непосредственно при создании цифровой модели либо после осуществления печати изделия путем последующей наклейки на каркас ортопедического изделия ребер жесткости.

Совокупность признаков, изложенных в п. 8 формулы изобретения характеризует способ изготовления тем, что в местах нагрузки каркас ортопедического изделия выкладывают углеродной тканью. Для этой цели количество слоев углеродной ткани в местах наибольшей нагрузки на ортопедическое изделие пропорционально увеличивают.

Совокупность признаков, изложенных в п. 9 формулы изобретения характеризует способ изготовления тем, что в местах нагрузки каркас ортопедического изделия выкладывают арамидным волокном. Для этой цели может, например, использоваться кевлар.

Совокупность признаков, изложенных в п. 10 формулы изобретения характеризует способ изготовления тем, что что изделие изнутри выкладывают листовым вспененным материалом. Использование листового вспененного материала имеет целью повысить комфорт использования ортопедического изделия для пациента.

Предлагаемый способ иллюстрируется на чертежах фиг.1-4.

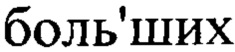

На фиг.1 представлен упрощенный алгоритм способа изготовления ортопедических изделий.

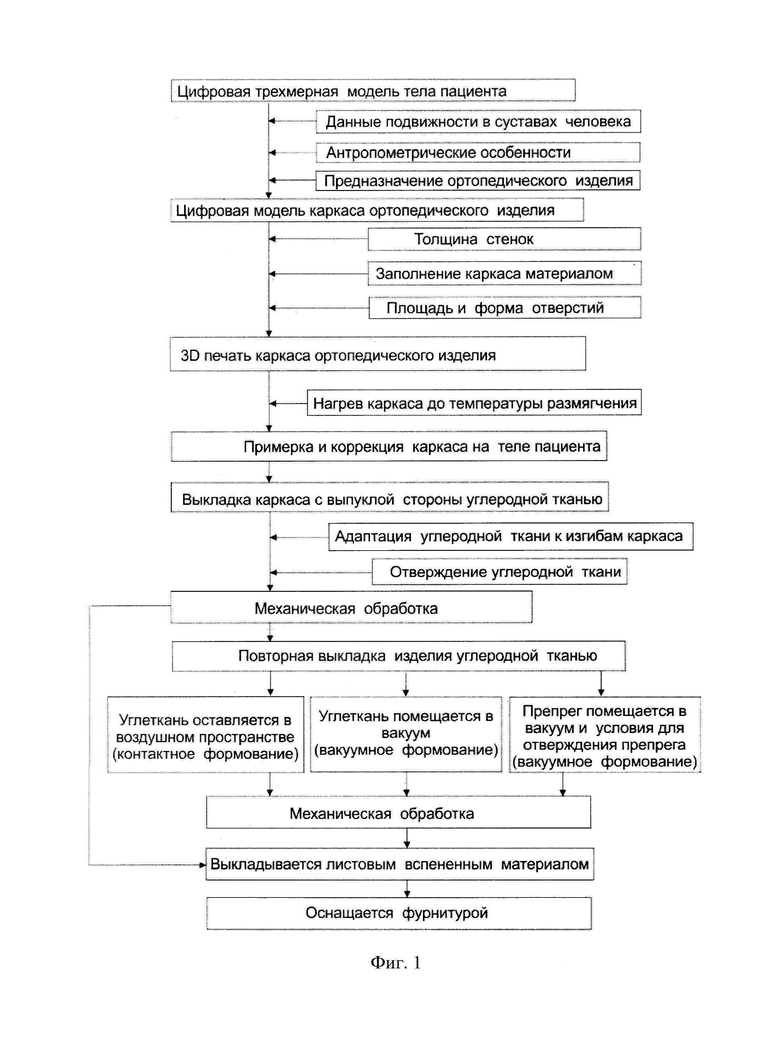

На фиг.2 представлен вид каркаса ортопедического изделия при его поперечном срезе. А - вид в изометрии; Б - вид сверху

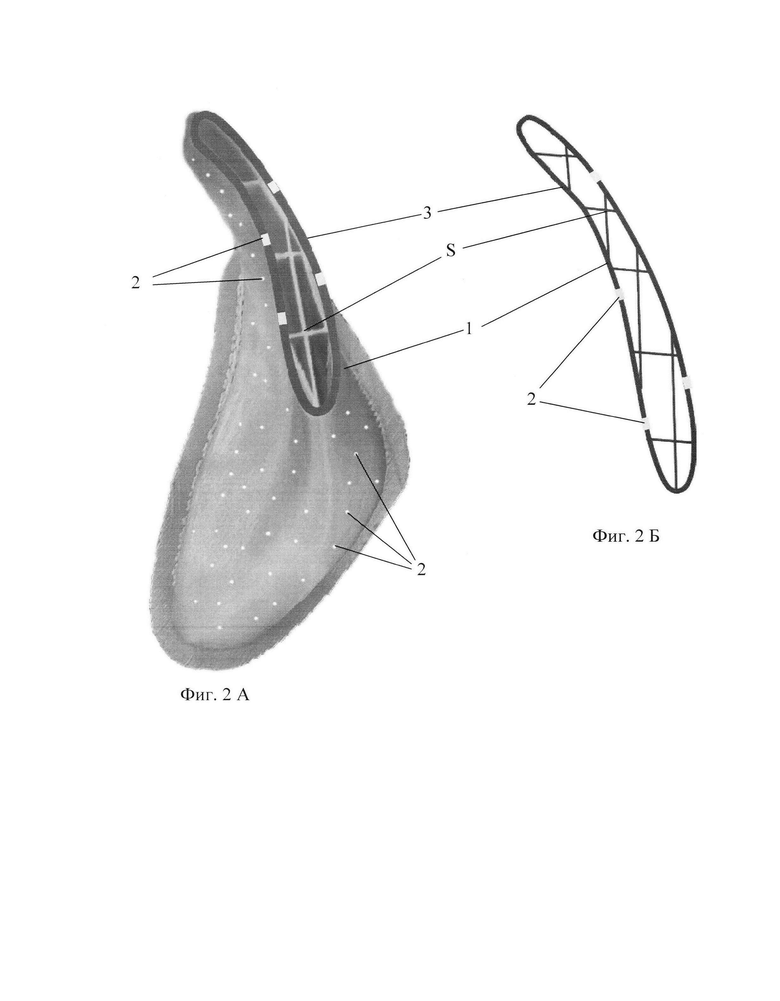

На фиг.3 представлены варианты выполнения сквозных отверстий в каркасе ортопедического изделия.

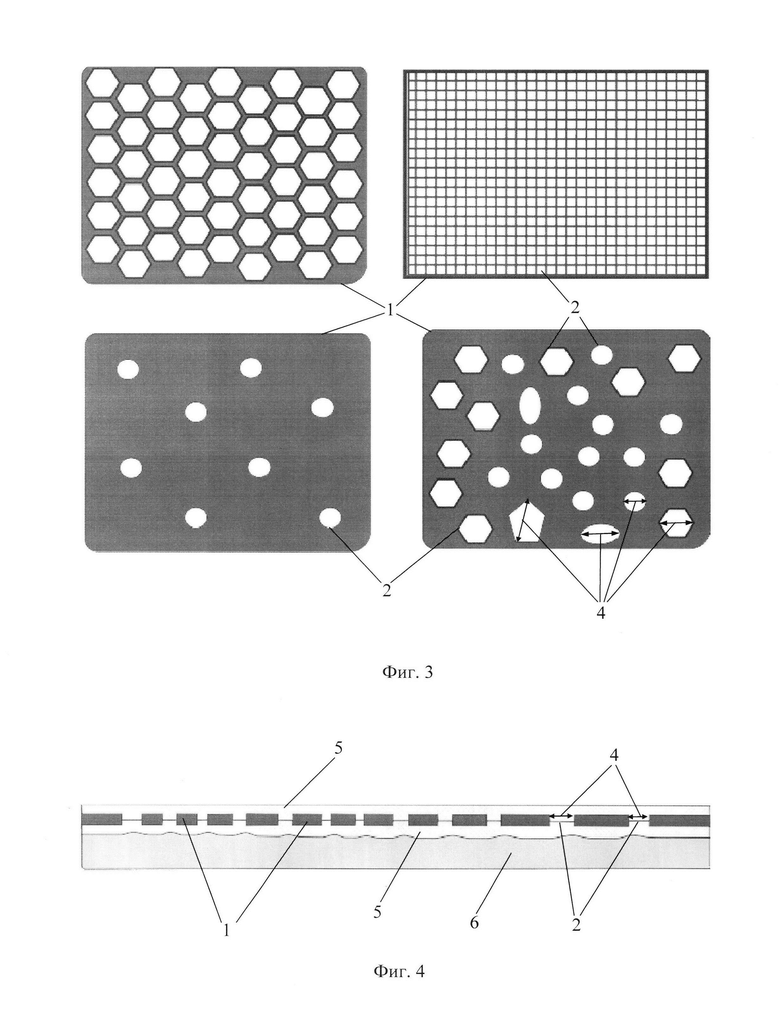

На фиг.4 - поперечное сечение стенки готового изделия.

Предлагаемый способ осуществляется следующим образом (фиг.1).

Выполняется трехмерное сканирование человека любым допустимым способом (например, с помощью стационарного или мобильного 3D сканера). Перед 3D сканировании, например, пациент может быть одет в облегающий костюм, а анатомические ориентиры усилены, например, с помощью эластичной ленты. Полученный трехмерный скан пациента программным способом редактируется с учетом требований к ортопедическому изделию. Так, например, для изготовления ортопедических корригирующих изделий типа корсет Шено общепринятым считает использование типо-корсетов зависящих от данных рентгенологической картины и клинического осмотра, при этом изделие должно выполнять адекватную корригирующую функция. При изготовлении туторов и аппаратов на конечности, гильза ортопедического изделия должна гармонично прилежать к сегменту человека и выполнять стабилизующую (фиксирующую функцию). При этом, при формировании корригированной цифровой модели необходимо учесть допуски при фиксации изделия на пациенте (например, последующую выкладку внутренней поверхности изделия листовым вспененным материалом). Помимо этого, при программной коррекции используются объективные данные подвижности в суставах, полученные любым доступным способом (данные клинического осмотра и антропометрических измерений, данные функциональных рентгенограмм, фотографий, 3D сканов или сочетание перечисленных способов). Использование данных подвижности необходимо для оптимального функционирования ортопедического изделия. Так, например, при коррекции ригидной деформации позвоночника при проектировании ортопедического изделия не следует превышать максимальные возможности коррекции, ограниченные подвижностью позвоночника; при проектировании аппарата на конечность - следует учитывать амплитуду движения в суставах. Для создания каркаса изделий может использоваться библиотека трехмерных моделей.

После создания цифровой модели ортопедического изделия из этой модели создают каркас ортопедического изделия 1 этого изделия, для этого в стенках этой модели формируют сквозные отверстия 2 различной формы, таким образом, чтобы их площадь не превышала 80% от площади всего изделия. В случае превышения площади сквозных отверстий более 80% прочность каркаса ортопедического изделия 1 значительно снижается, кроме того усложняется последующее термоформование при примерке. Сквозные отверстия 2 в каркасе ортопедического изделия 1 можно сформировать после печати каркаса ортопедического изделия 1 (с помощью сверла или шила) (фиг. 2А). Сквозные отверстия 2 могут иметь одинаковую или разную формы, и расположены с разной или одинаковой плотностью на различных участках каркаса ортопедического изделия 1 (фиг. 3). Толщину 3 стенки каркаса ортопедического изделия задают в пределах 0,3- 3 мм (в зависимости от диаметра сопла экструдера 3D принтера - FDM-печать), желаемой скорости изготовления каркаса ортопедического изделия, качества поверхности и экономических расчетов себестоимости конечного изделия) (фиг. 2, 4). Линейный размер 4 каждого сквозного отверстия 2 не должен превышать 15 мм (с целью получить максимально гладкую поверхность каркаса изделия 1 после выкладки углеродной тканью 5) (фиг. 3, 4). При 3D печати каркаса ортопедического изделия 1 плотность заполнении S материалом не должна превышать 20 процентов (фиг.2). Более плотное заполнение необоснованно увеличивается вес изделия, расход материала, усложняет его коррекцию при нагреве горячим воздухом. Мы предпочитаем устанавливать в режиме печати - заполнение на уровне 10 процентов. Для создания каркаса изделий может использоваться библиотека трехмерных моделей из ранее использованных. В этом случае 3-мерная модель из библиотеки приводится в соответствие с размерами и анатомо-функциональными особенностями пациента.

Для печати каркаса ортопедического изделия 1 можно использовать термопластики, например, ABS (и его производные), PLA, PET, пластики содержащие углеродное волокно, нейлон, PETG, HIPS, ASA, РОМ… Для печати каркаса ортопедического изделия 1 мы предпочитаем использовать FDM технологию печати (fused deposition modeling, FFF fused filament fabrication) - как наиболее дешевую и доступную. В качестве материала для работы мы предпочитаем использовать PLA, PETG как наиболее простые и удобные в работе пластики с низкой температурой размягчения (менее 100°С), что удобно для коррекции напечатанного каркаса ортопедического изделия (в случае необходимости).

После окончания печати от каркаса ортопедического изделия 1 удаляют поддержку. В случае печати сложных изделий, печать следует выполнять на 3D принтере с возможность легкого удаления поддержки. После этого каркас ортопедического изделия 1 примеряется на пациента, места требующие коррекции нагреваются в струе горячего воздуха (например, от строительного фена) или горячей воде (если температура размягчения термопластичного материала ниже 100 градусов) и дополнительно моделируются по телу пациента. Для предотвращения ожогов тела пациента следует использовать тонкие термоизолирующие прокладки

между каркасом изделия и кожей пациента (например, из листового пенополиэтилена толщиной 0,5-2 мм). Затем на выпуклую (наружную) поверхность каркаса ортопедического изделия 1 укладывают углеродную ткань 5 (однонаправленную ткань укладывают в соответствии с линиями нагрузки на каркас изделия, мультиаксиальную ткань - в любом направлении). Для лучшей адгезии углеродной ткани к каркасу ортопедического изделия 1 последнее можно покрыть связующим компонентом, адгезивным составом, клеем или клеящей лентой (например, двусторонней) и/или использовать стрейч пленку (из полиэтилена). Плотностью углеродной ткани 5 должна быть не менее 150 грамм/кв.метр для обеспечения минимальной жесткости каркаса для последующей работу и обработки. Углеродная ткань 5 тщательно адаптируется к изгибам каркаса изделия 1 вручную или специальными шпателями пропитывается связующим компонентом, после чего оставляется до отверждения при температуре ниже, чем температура размягчения термопластичного материала, из которого изготовлен каркас ортопедического изделия. Температура отверждения должна быть меньше, чем температура размягчения материала, из которого изготовлен каркас ортопедического изделия 1 с целью предотвращения деформации каркаса ортопедического изделия 1 для сохранения требуемой формы. В качестве связующего компонента мы используем эпоксидную смолу с временем гелеобразования 2-4 часа при температуре 25°С (например, эпоксидная система для литья SIN 16). После отверждения связующего компонента удаляется стрейч пленка (если использовалась), изделие подвергается механической обработке (удаляется избыток связующего компонента, углеродной ткани, изделие ошкуривается, шлифуется (полируется), повторно покрывается связующим компонентом, и/или лаком…).

После первичной полимеризации связующего компонента, при необходимости, углеродная ткань 5 может быть наложена на ортопедическое изделие повторно. Для этого после отверждения связующего компонента изделие снаружи и/или изнутри каркаса 1 повторно выкладывается углеродной тканью 5 пропитанной связующим компонентом, тщательно адаптируется к изгибам каркаса изделия 1 после чего оставляется в воздушном пространстве до отверждения (контактное формование), а затем изделие подвергается повторной механической обработке.

Для повторного наложения углеродной ткани и связующего компонента на изделия может использоваться технология вакуумного формования. Для этого после укладки углеродной ткани на ортопедическое изделие, его помещают в пакет и пропитывают связующим компонентом (мы используем эпоксидной смолой смолу с временем гелеобразования 2-4 часа при температуре 25°С). При необходимости могут использовать смолопроводящие каналы. После пропитки углеродного волокна смолой пакет герметизируется и в нем создается вакуум не выше 20 Па, избыток смолы остается в смолоулавливателе. После полимеризации связующего компонента, при необходимости, углеродное волокно может быть наложено на изделие повторно.

После полимеризации связующего компонента изделие механически обрабатывается и подвергается постотверждению, до завершения полимеризации. Мы предпочитаем выдерживать изделие в течение суток при температуре 40-45 градусов.

Ортопедическое изделие также может снаружи и/или изнутри повторно выложено препрегом. После выкладки препрегом изделие помещается в герметичный пакет, в котором создается предельное остаточное давление не выше 20 Па и условия для отверждения препрега (помещается в термокамеру с требуемой температурой), после чего ортопедическое изделие подвергается механической обработке (удаление избытка препрега, шлифовке, полировке, лакировке…).

В местах наибольшей физической нагрузки на ортопедическое изделие (в местах нагрузки, шарнирных соединений…) необходимо обеспечить большую жесткость конструкции. Для этого в местах очевидно подвергающихся избыточной нагрузке мы на этапе проектирования цифровой модели каркаса ортопедического изделия создаем ребра жесткости. Также с этой целью (в этих наиболее нагружаемых местах), мы укладываем больше слоев углеродной ткани (в том числе с разной плотностью и ориентацией волокон), а также используем другие армирующие материалы, например кевлар (арамидное волокно, карбон-арамидное волокно…) или металлические/пластиковые сетку.

Далее после механической обработки ортопедическое изделие изнутри выкладывается вспененным листовым материалом 6. Например, может быть использован изолоном или пенополиуретаном (фиг.4). Вспененный материал 6 фиксируется к внутренней стороне ортопедического изделия с помощью клея или двусторонней клейкой ленты. Толщина вспененного материала, как правило, от 2 до 5 мм. Для лучшей адаптации к сложной поверхности ортопедического изделия вспененный листовой материал 6 можно нагреть в горячем воздухе.

На финальном этапе на изделие в необходимых местах устанавливается фурнитура - шарнирные соединения (если необходимо), фиксирующие замки, стропы, ленты с вентой Велькро, фастексы, пряжки...

Предлагаемый способ значительно снижает стоимость используемого производственного оборудования, повышает точность и качество изготавливаемых изделий, позволяет создавать новые ортопедические изделия с широкими прочностными характеристиками и новыми функциональными возможностями.

Данный способ апробирован на протезном предприятии и СПБ ГБУЗ «Санаторий для детей «Огонек» при изготовлении функционально-корригирующий корсетов и аппаратов на конечности. Способ позволяет значительно упростить работу мастера протезиста и скорость работы специалиста, многократно повысить качество изделий, уменьшить вес создаваемых изделий, документировать полученные данные.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОРТЕЗ ДЛЯ ФИКСАЦИИ ПАЛЬЦЕВ КИСТИ | 2023 |

|

RU2811008C1 |

| ШЛЕМ ОРТОПЕДИЧЕСКИЙ | 2024 |

|

RU2838302C1 |

| Способ ультразвуковой консолидации композиционных изделий | 2023 |

|

RU2819289C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ФИЛАМЕНТА ДЛЯ ТРЕХМЕРНОЙ ПЕЧАТИ | 2023 |

|

RU2832508C1 |

| Способ временного протезирования ушной раковины на период остеоинтеграции краниальных имплантатов | 2020 |

|

RU2749042C1 |

| Полимерный композиционный материал для индивидуализации ортодонтических изделий | 2021 |

|

RU2783774C1 |

| Способ получения изделия на неотделяемой полимерной подложке методом FDM-печати | 2024 |

|

RU2825940C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВРЕМЕННЫХ СТОМАТОЛОГИЧЕСКИХ КОРОНОК МЕТОДОМ 3D ПЕЧАТИ | 2022 |

|

RU2805832C1 |

| Способ изготовления съемного зубного протеза | 2020 |

|

RU2733161C1 |

| Способ получения керамических изделий сложной объемной формы | 2016 |

|

RU2641683C1 |

Изобретение относится к медицинской технике, а именно к способу изготовления ортопедического изделия. Способ включает получение цифровой трехмерной модели тела пациента с последующей программной коррекцией трехмерного изображения с учетом имеющейся у пациента патологии для формирования цифровой модели каркаса ортопедического изделия и последующей печати каркаса ортопедического изделия на 3D-принтере. При формировании цифровой модели каркаса ортопедического изделия используют данные подвижности в суставах человека, данные антропометрических измерений и предназначение ортопедического изделия. Печать каркаса ортопедического изделия на 3D-принтере выполняют из термопластичного материала, таким образом, чтобы поверхность каркаса ортопедического изделия имела сквозные отверстия общей площадью не более 80% от площади всего ортопедического изделия, линейные размеры каждого сквозного отверстия не превышали 15 мм, толщина стенки каркаса ортопедического изделия была в диапазоне от 0,3 до 3 мм, а плотность заполнения материалом каркаса ортопедического изделия не превышала 20%. Затем каркас ортопедического изделия примеряют на пациента, корректируют при помощи нагревания до температуры размягчения термопластичного материала. Далее поверхность каркаса ортопедического изделия выкладывают с выпуклой стороны углеродной тканью суммарной плотностью не менее 150 г/м2, пропитанной связующим компонентом, углеродную ткань адаптируют к изгибам каркаса ортопедического изделия. Затем оставляют до отверждения при температуре ниже, чем температура размягчения термопластичного материала, из которого изготовлен каркас ортопедического изделия. Затем ортопедическое изделие подвергают механической обработке, в которой удаляют избыток углеродной ткани и связующего компонента, ошкуривают, лакируют с косметической целью и оснащают фурнитурой. Техническим результатом является создание способа изготовления ортопедического изделия с улучшенными техническими характеристиками. 9 з.п. ф-лы, 4 ил.

1. Способ изготовления ортопедического изделия, включающий получение цифровой трехмерной модели тела пациента с последующей программной коррекцией трехмерного изображения с учетом имеющейся у пациента патологии для формирования цифровой модели каркаса ортопедического изделия и последующей печати каркаса ортопедического изделия на 3D-принтере, отличающийся тем, что при формировании цифровой модели каркаса ортопедического изделия используют данные подвижности в суставах человека, данные антропометрических измерений и предназначение ортопедического изделия; печать каркаса ортопедического изделия на 3D-принтере выполняют из термопластичного материала, таким образом, чтобы поверхность каркаса ортопедического изделия имела сквозные отверстия общей площадью не более 80% от площади всего ортопедического изделия, линейные размеры каждого сквозного отверстия не превышали 15 мм, толщина стенки каркаса ортопедического изделия была в диапазоне от 0,3 до 3 мм, а плотность заполнения материалом каркаса ортопедического изделия не превышала 20%; затем каркас ортопедического изделия примеряют на пациента, корректируют при помощи нагревания до температуры размягчения термопластичного материала, после чего поверхность каркаса ортопедического изделия выкладывают с выпуклой стороны углеродной тканью суммарной плотностью не менее 150 г/м2, пропитанной связующим компонентом, углеродную ткань адаптируют к изгибам каркаса ортопедического изделия, после чего оставляют до отверждения при температуре ниже, чем температура размягчения термопластичного материала, из которого изготовлен каркас ортопедического изделия, затем ортопедическое изделие подвергают механической обработке, в которой удаляют избыток углеродной ткани и связующего компонента, ошкуривают, лакируют с косметической целью и оснащают фурнитурой.

2. Способ изготовления ортопедического изделия по п. 1, отличающийся тем, что ортопедическое изделие снаружи и/или изнутри каркаса ортопедического изделия повторно выкладывают углеродной тканью, пропитанной связующим компонентом, адаптируют к изгибам каркаса ортопедического изделия, после чего оставляют в воздушном пространстве до отверждения, а затем ортопедическое изделие подвергают повторной механической обработке.

3. Способ изготовления ортопедического изделия по п. 1, отличающийся тем, что ортопедическое изделие снаружи и/или изнутри каркаса ортопедического изделия повторно выкладывают углеродной тканью, пропитывают связующим компонентом и помещают в герметичный пакет, в герметичном пакете создают предельное остаточное давление не выше 20 Па до отверждения, после чего ортопедическое изделие повторной подвергают механической обработке.

4. Способ изготовления ортопедического изделия по п. 1, отличающийся тем, что ортопедическое изделие снаружи и/или изнутри каркаса ортопедического изделия повторно выкладывают препрегом, помещают в герметичный пакет, в котором создают предельное остаточное давление не выше 20 Па и условия для отверждения препрега, после чего ортопедическое изделие подвергают повторной механической обработке.

5. Способ изготовления ортопедического изделия по п. 1, отличающийся тем, что в качестве термопластичного материала используют термопластик.

6. Способ изготовления ортопедического изделия по п. 1, отличающийся тем, что в качестве связующего компонента используют полимерные смолы.

7. Способ изготовления ортопедического изделия по п. 1, отличающийся тем, что каркас ортопедического изделия имеет ребра жесткости.

8. Способ изготовления ортопедического изделия по п. 1, отличающийся тем, что в местах нагрузки каркас ортопедического изделия выкладывают углеродной тканью.

9. Способ изготовления ортопедического изделия по п. 1, отличающийся тем, что в местах нагрузки каркас ортопедического изделия выкладывают арамидным волокном.

10. Способ изготовления ортопедического изделия по п. 1, отличающийся тем, что ортопедическое изделие изнутри выкладывают листовым вспененным материалом.

| US 10496786 B2, 03.12.2019 | |||

| US 10758396 B2, 01.09.2020 | |||

| EP 3240670 B1, 28.04.2021 | |||

| EP 3407817 B1, 13.03.2024 | |||

| US 8005651 B2, 23.08.2011 | |||

| US 10940031 B2, 09.03.2021. |

Авторы

Даты

2025-04-18—Публикация

2024-03-18—Подача