Область техники, к которой относится изобретение

Изобретение относится к области плазменного пиролиза газообразных углеводородов, а именно к получению водорода и технического углерода методом высокотемпературного плазменного пиролиза газообразных углеводородов, и предназначено для получения очищенного водорода и технического углерода.

Уровень техники

Известен способ получения водорода и технического углерода (патент RU 2803529 C1, опубл. 14.09.2023), включающий высокотемпературный пиролиз природного газа в плазме дугового разряда. Высокотемпературный пиролиз природного газа проводят в установке плазменного пиролиза природного газа, содержащей трехфазный плазмотрон переменного тока, состоящий из трех полых электродов с магнитной и газовихревой стабилизацией электрических дуг в каждом из электродов, при этом электроды стыкуются к общей смесительной камере, образовавшуюся плазму и дополнительный расход природного газа одновременно подают в реактор, пристыкованный к смесительной камере установки плазменного пиролиза, при этом плазма поступает в реактор через сопло для исключения заброса природного газа в зону смесительной камеры, а природный газ подают через систему отверстий реактора.

Можно отметить следующие недостатки известного метода. В смесительной камере может образовываться углерод, который будет способен оседать на стенках смесительной камеры, а также может попадать в сопло между смесительной камерой и реактором. В реакторе могут быть не обеспечены тепловые и временные условия для протекания реакции, что приводит к неполному разложению природного газа на водород и углерод.

Наиболее близким аналогом является решение, раскрытое в патентном документе US 2023/0060028 A1, опубл. 23.02.2023. Представлен способ получения водорода и углерода из углеводородов в реакционной камере, включающий высокотемпературный пиролиз природного газа в плазме дугового разряда, в котором часть рабочего газа нагревается с помощью плазмотрона постоянного тока, подается в реактор и смешивается со второй частью ненагретого газа, которая также подается в реактор, в реакторе происходит смешивание нагретого и ненагретого газа для получения необходимой температуры для пиролиза, газообразные продукты реакции далее направляются из реактора через выходное отверстие вверху реактора в циклотрон и электрофильтр для отделения углерода от водорода. При этом в известном решении для достижения максимальной степени разложения углеводородов на водород и углерод используется магнит, который вращает плазму в двух отличающихся друг от друга направлениях, что увеличивает потребление электроэнергии при разложении углеводородов на водород и углерод и тем самым повышается энергоемкость процесса.

Технической проблемой является получение максимальной степени разложения углеводородов на водород и углерод в процессе высокотемпературного плазменного пиролиза при снижении энергоемкости процесса.

Раскрытие сущности изобретения

Решаемая настоящим изобретением техническая задача состоит в разработке способа и установки получения водорода и технического углерода с помощью высокотемпературного плазменного пиролиза газообразных углеводородов при снижении энергоемкости процесса.

Технический результат заключается в максимальной степени разложения углеводородов на водород и углерод при снижении энергоемкости.

Вышеуказанный технический результат обеспечивается за счет способа получения водорода и технического углерода из газообразных углеводородов, в котором осуществляют высокотемпературный пиролиз газообразных углеводородов за счет их разогрева плазмой дугового разряда, при этом разогретую в плазмотроне часть общего расхода газообразных углеводородов и остальную часть общего расхода газообразных углеводородов подают одновременно коаксиально для смешивания в реактор через входное отверстие реактора, расположенное в крышке реактора, установленной на верхнюю часть реактора, а газообразные продукты разложения углеводородов подают для отделения углерода от водорода через выходное отверстие реактора, расположенное в крышке реактора и отделенное внутри реактора от входного отверстия таким образом, чтобы обеспечить время нахождения газообразных углеводородов в реакторе, необходимое для их разложения на водород и углерод.

Максимальная степень разложения углеводородов на водород и углерод при снижении энергоемкости процесса достигается за счет того, что в способе осуществляют одновременную коаксиальную подачу в реактор разогретой в плазмотроне части общего расхода газообразных углеводородов и остальной части общего расхода газообразных углеводородов для их смешивания в реакторе через входное отверстие реактора, расположенное в крышке реактора, установленной на верхнюю часть реактора, а подачу газообразных продуктов разложения углеводородов для отделения углерода от водорода осуществляют через выходное отверстие реактора, расположенное в крышке реактора и отделенное внутри реактора от входного отверстия таким образом, чтобы обеспечить время нахождения газообразных углеводородов в реакторе, необходимое для их разложения на водород и углерод.

Водород и технический углерод могут быть получены из природного газа или метана.

Высокотемпературный пиролиз газообразных углеводородов может быть осуществлен с помощью плазмы дугового разряда постоянного тока.

Плазмотрон может быть выполнен съемным и установлен непосредственно на входное отверстие реактора через стыковочный фланец.

Реактор может быть оснащен теплоизоляцией.

Целесообразно в плазмотрон подавать для разогрева от 5 до 30% общего расхода газообразных углеводородов для обеспечения температуры газообразных углеводородов после их смешивания в реакторе, необходимой для разложения углеводородов на водород и углерод.

Температура части общего расхода газообразных углеводородов, которая идет через плазмотрон, может составлять 3500-4000°С, а среднемассовая температура всего газа в реакторе может составлять 1400-1600°С.

Время нахождения газообразных углеводородов в реакторе может составлять не менее 0,01 с.

Предпочтительно осуществлять подачу остальной части общего расхода газообразных углеводородов во входное отверстие реактора через по меньшей мере два канала, расположенных равномерно в стенке плазмотрона параллельно выходному каналу плазмотрона.

Целесообразно выполнить входное отверстие отделенным внутри реактора от выходного отверстия перегородкой, выполненной в виде полукольца.

Предпочтительно осуществлять отделение углерод от водорода путем последовательной фильтрации газообразных продуктов разложения углеводородов в циклонном фильтре и электрофильтре и далее полученный водород подавать в ресивер.

Также вышеуказанный технический результат обеспечивается за счет установки получения водорода и технического углерода из газообразных углеводородов за счет высокотемпературного пиролиза газообразных углеводородов посредством их разогрева плазмой дугового разряда, содержащей плазмотрон и реактор, при этом реактор выполнен закрытым крышкой, установленной на верхнюю часть реактора, при этом крышка реактора выполнена с входным и выходным отверстиями, а плазмотрон выполнен с возможностью его установки непосредственно на входное отверстие реактора, причем входное отверстие реактора предназначено для одновременной коаксиальной подачи в реактор разогретой в плазмотроне части общего расхода газообразных углеводородов и остальной части общего расхода газообразных углеводородов для их смешивания в реакторе, при этом входное отверстие реактора выполнено отделенным внутри реактора от его выходного отверстия таким образом, чтобы обеспечивалось время нахождения газообразных углеводородов в реакторе, необходимое для их разложения на водород и углерод.

Максимальная степень разложения углеводородов на водород и углерод при снижении энергоемкости процесса достигается за счет того, что в установке реактор выполнен закрытым крышкой, установленной на верхнюю часть реактора, при этом крышка реактора выполнена с входным и выходным отверстиями, входное отверстие реактора предназначено для одновременной коаксиальной подачи в реактор разогретой в плазмотроне части общего расхода газообразных углеводородов и остальной части общего расхода газообразных углеводородов для их смешивания в реакторе, при этом входное отверстие реактора выполнено отделенным внутри реактора от его выходного отверстия таким образом, чтобы обеспечивалось время нахождения газообразных углеводородов в реакторе, необходимое для их разложения на водород и углерод.

Газообразные углеводороды могут представлять собой природный газ или метан.

Плазмотрон может быть плазмотроном постоянного тока.

Плазмотрон может быть съемным.

Целесообразно выполнение плазмотрона с по меньшей мере двумя каналами, расположенными равномерно в стенке плазмотрона параллельно выходному каналу плазмотрона для коаксиальной подачи остальной части общего расхода газообразных углеводородов во входное отверстие реактора.

Реактор может быть оснащен теплоизоляцией.

Установка может содержать стыковочный фланец, с помощью которого плазмотрон непосредственно устанавливают на реактор.

Установка может содержать последовательно соединенные циклонный фильтр, электрофильтр и ресивер, при этом циклонный фильтр подсоединен к выходному отверстию реактора.

Установка может дополнительно содержать теплообменник, подсоединенный к выходному отверстию реактора между реактором и циклонным фильтром.

Также вышеуказанный технический результат обеспечивается за счет реактора получения водорода и технического углерода из газообразных углеводородов за счет высокотемпературного пиролиза газообразных углеводородов посредством их разогрева плазмой дугового разряда, при этом реактор выполнен закрытым крышкой, установленной на верхнюю часть реактора, при этом крышка реактора выполнена с входным и выходным отверстиями, и реактор содержит лейнер с крышкой, установленный внутри реактора, крышка лейнера выполнена с входным и выходным отверстиями, причем отверстия выполнены таким образом, чтобы входное и выходное отверстия в крышке лейнера совмещались соответственно с входным и выходным отверстиями в крышке реактора, образуя входное и выходное отверстия реактора, при этом реактор выполнен с возможностью установки плазмотрона непосредственно на входное отверстие реактора и одновременной коаксиальной подачи во входное отверстие реактора разогретой в плазмотроне части общего расхода газообразных углеводородов и остальной части общего расхода газообразных углеводородов для их смешивания в реакторе, причем на внутренней части крышки лейнера расположена перегородка, которая отделяет внутри реактора входное и выходное отверстия друг от друга таким образом, чтобы обеспечить время нахождения газообразных углеводородов в реакторе, необходимое для их разложения на водород и углерод.

Максимальная степень разложения углеводородов на водород и углерод при снижении энергоемкости процесса достигается за счет того, что реактор выполнен закрытым крышкой, установленной на верхнюю часть реактора, при этом крышка реактора выполнена с входным и выходным отверстиями, входное отверстие реактора предназначено для одновременной коаксиальной подачи в реактор разогретой в плазмотроне части общего расхода газообразных углеводородов и остальной части общего расхода газообразных углеводородов для их смешивания в реакторе, при этом входное отверстие реактора выполнено отделенным внутри реактора от его выходного отверстия таким образом, чтобы обеспечивалось время нахождения газообразных углеводородов в реакторе, необходимое для их разложения на водород и углерод.

Реактор может быть оснащен теплоизоляцией.

Целесообразно выполнение лейнера и крышки лейнера из теплоизоляционного материала.

В крышке реактора и крышке лейнера может быть выполнено по дополнительному отверстию, причем дополнительные отверстия выполнены таким образом, чтобы дополнительное отверстие в крышке лейнера совмещались с дополнительным отверстием в крышке реактора, образуя дополнительное отверстие для термопары.

Перегородка может представлять собой полукольцо, причем размер полукольца и его расположение на внутренней части крышки лейнера выбирают таким образом, чтобы обеспечить время нахождения газообразных углеводородов в реакторе, необходимое для их разложения на водород и углерод, которое составляет не менее 0,01 с.

Реактор может быть выполнен с возможностью подключения к его выходному отверстию циклонного фильтра или теплообменника.

Краткое описание чертежей

Изобретение будет более понятным из описания, не имеющего ограничительного характера и приводимого со ссылками на прилагаемые фигуры чертежей, на которых изображены:

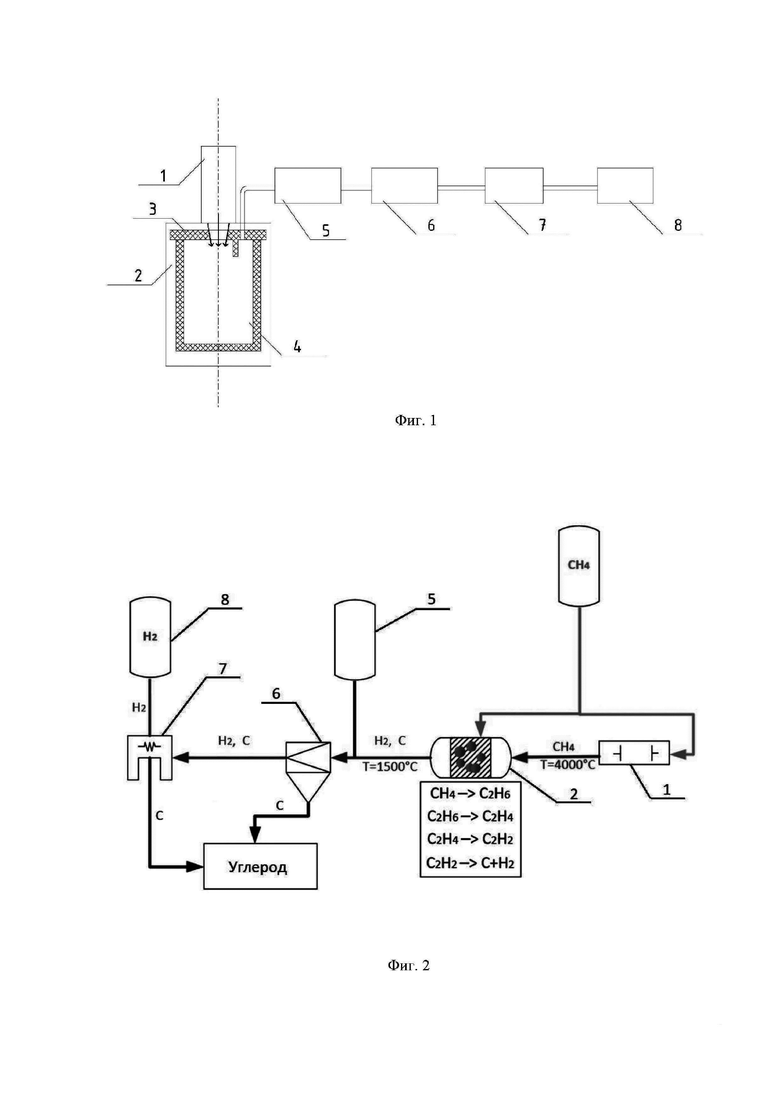

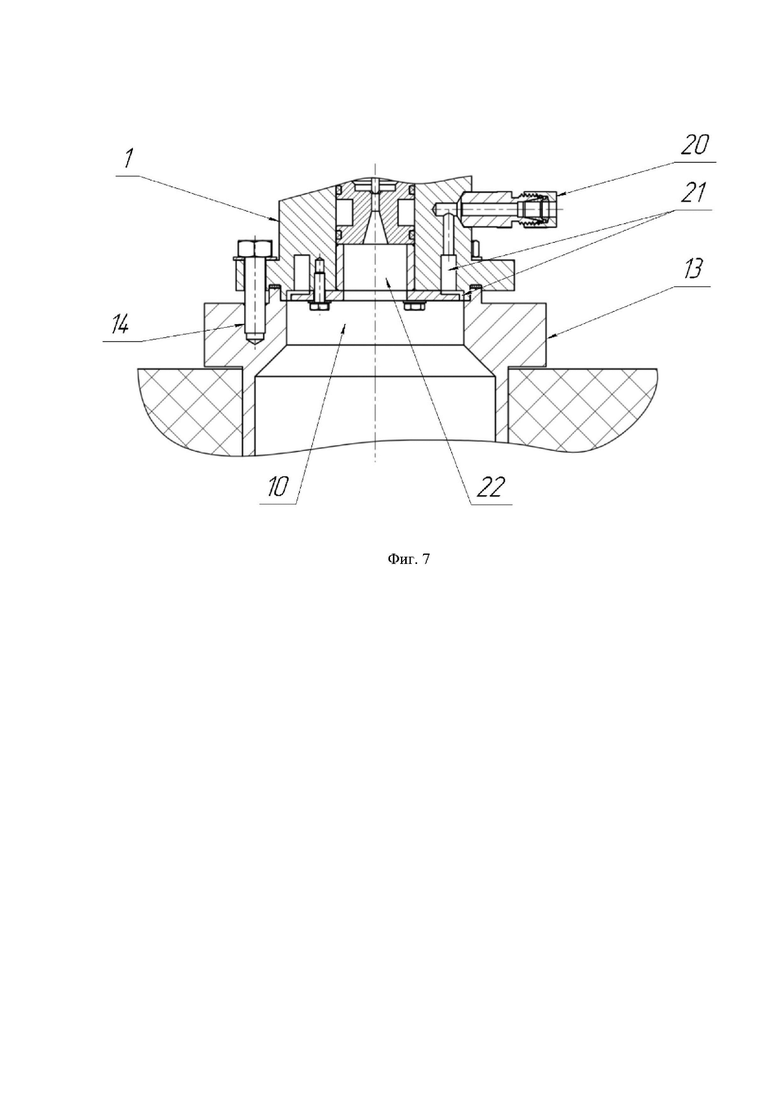

Фиг. 1 иллюстрирует схематичное изображение варианта установки получения водорода и технического углерода методом высокотемпературного плазменного пиролиза.

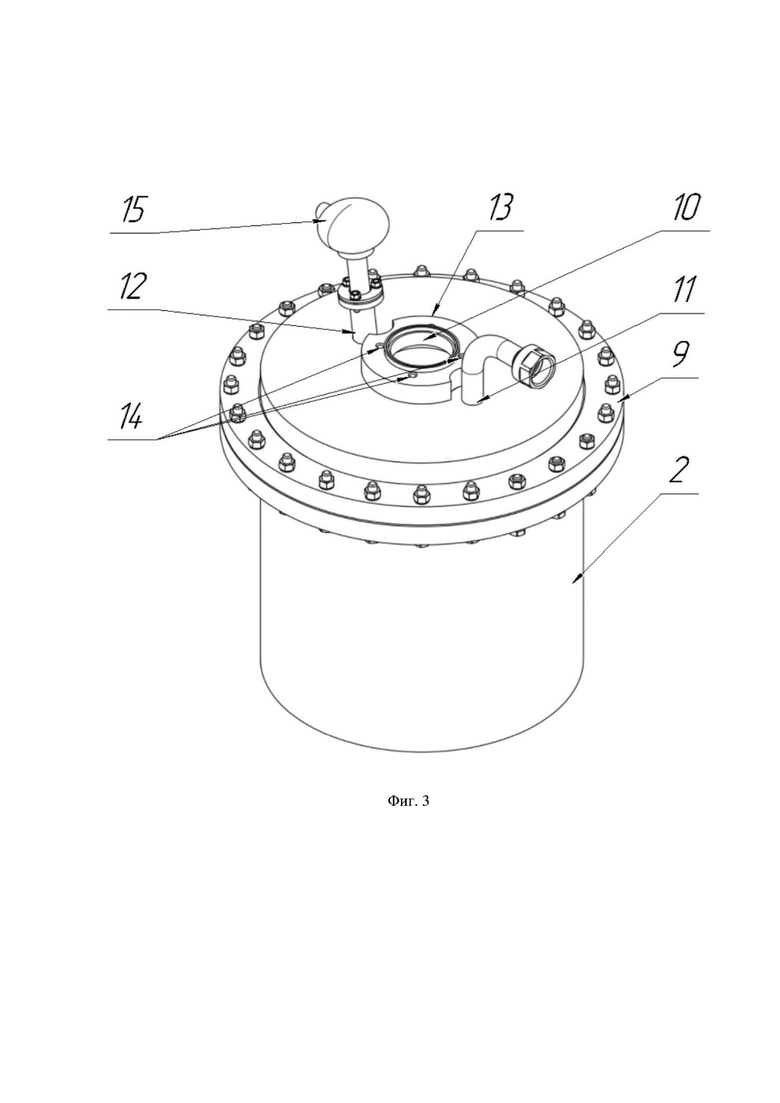

Фиг. 2 иллюстрирует блок-схему процесса получения водорода и технического углерода методом высокотемпературного плазменного пиролиза.

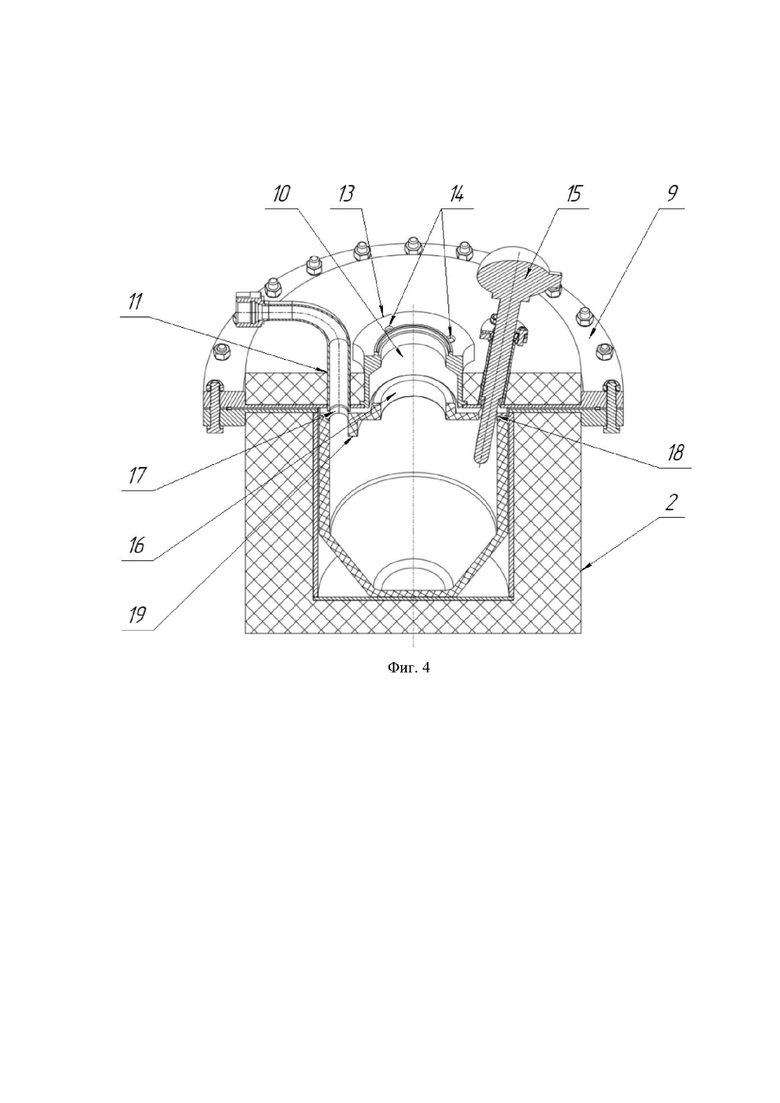

Фиг. 3 иллюстрирует общий вид варианта реактора получения водорода и технического углерода методом высокотемпературного плазменного пиролиза.

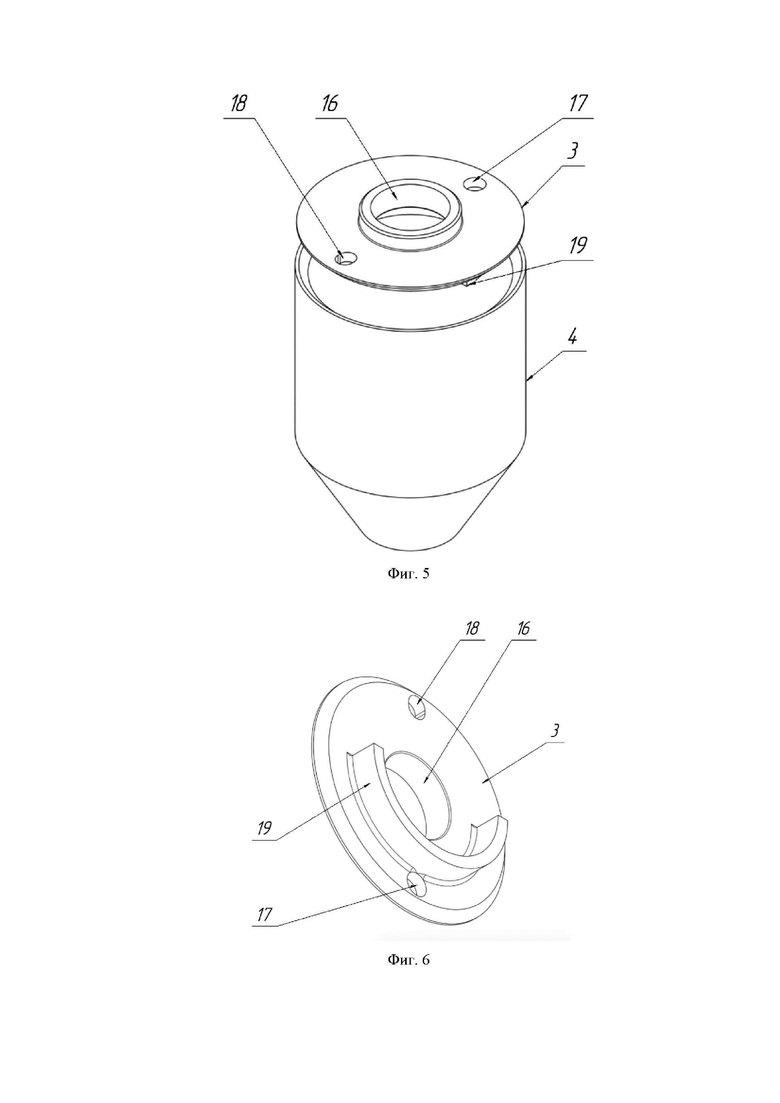

Фиг. 4 иллюстрирует вид в разрезе варианта реактора получения водорода и технического углерода методом высокотемпературного плазменного пиролиза.

Фиг. 5 иллюстрирует общий вид лейнера с крышкой.

Фиг. 6 иллюстрирует общий вид крышки лейнера.

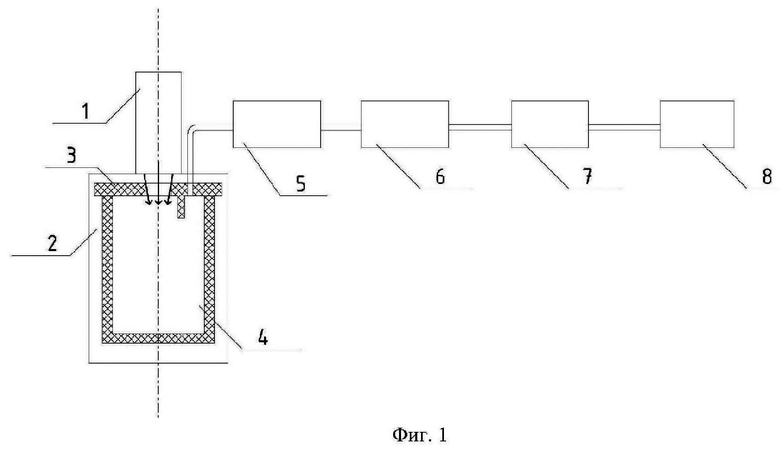

Фиг. 7 иллюстрирует вариант реализации одновременной коаксиальной подачи в реактор для смешивания разогретой в плазмотроне части общего расхода газообразных углеводородов и остальной части общего расхода газообразных углеводородов.

На фигурах чертежей обозначены 1 - плазмотрон, 2 - реактор, 3 - крышка лейнера, 4 - лейнер, 5 - теплообменник, 6 - циклонный фильтр, 7 - электрофильтр, 8 - ресивер, 9 - крышка реактора, 10 - входное отверстие реактора, 11 - выходное отверстие реактора, 12 - дополнительное отверстие для термопары, 13 - стыковочный фланец, 14 - отверстия в стыковочном фланце для крепления плазмотрона с помощью крепежных элементов, 15 - термопара, 16 - входное отверстие в крышке лейнера, 17 - выходное отверстие в крышке лейнера, 18 - дополнительное отверстие под термопару в крышке лейнера, 19 - перегородка между входным и выходным отверстиями реактора, 20 - штуцер подачи добавочного газа, 21 - канал подачи добавочного газа, 22 - выходной канал плазмотрона.

Осуществление изобретения

Способ получения водорода и технического углерода из газообразных углеводородов заключается в высокотемпературном пиролизе газообразных углеводородов (например, природный газ, метан) за счет их разогрева плазмой дугового разряда с помощью плазмотрона (например, плазмотрона постоянного тока), смешивания в реакторе нагретой в плазмотроне части природного газа или метана с остальной частью. Реактор выполняют закрытым крышкой, установленной на верхней части реактора и закрепленной с помощью крепежных элементов. В крышке реактора имеются входное и выходное отверстия, которые отделены внутри реактора перегородкой, выполненной, например, в форме полукольца. Реактор оснащен теплоизоляцией. Плазмотрон устанавливают непосредственно на входное отверстие реактора и прикрепляют к реактору через стыковочный фланец с помощью крепежных элементов. Разогретую в плазмотроне часть общего расхода газообразных углеводородов и остальную часть общего расхода газообразных углеводородов подают одновременно коаксиально для смешивания во входное отверстие реактора. Причем, для обеспечения температуры газообразных углеводородов после их смешивания в реакторе, необходимой для максимального разложения углеводородов на водород и углерод, в плазмотрон подают для разогрева от 5 до 30% общего расхода газообразных углеводородов. Остальную часть общего расхода газообразных углеводородов подают во входное отверстие реактора через по меньшей мере два канала, расположенных равномерно в стенке плазмотрона параллельно выходному каналу плазмотрона. Температура части общего расхода газообразных углеводородов, которая идет через плазмотрон, составляет 3500-4000°С, а среднемассовая температура всего газа в реакторе составляет 1400-1600°С. Размер полукольца, которое отделяет внутри реактора входное от выходного отверстия реактора, а также его расположение внутри реактора выбирают таким образом, чтобы обеспечить время нахождения газообразных углеводородов в реакторе, необходимое для их разложения на водород и углерод, и которое составляет не менее 0,01 с. Газообразные продукты разложения углеводородов подают через выходное отверстие реактора на фильтрацию. Отделяют углерод от водорода путем последовательной фильтрации газообразных продуктов разложения углеводородов в циклонном фильтре и электрофильтре и далее полученный водород подают в ресивер. Дополнительно к выходному отверстию реактора может быть подсоединен теплообменник, расположенный между реактором и циклонным фильтром.

Также реактор может содержать лейнер с крышкой, установленный внутри реактора. Крышка лейнера выполнена с входным и выходным отверстиями, причем отверстия выполнены таким образом, чтобы входное и выходное отверстия в крышке лейнера совмещались соответственно с входным и выходным отверстиями в крышке реактора, образуя входное и выходное отверстия реактора. Перегородка, которая отделяет внутри реактора входное и выходное отверстия друг от друга расположена на внутренней части крышки лейнера таким образом, чтобы обеспечить время нахождения газообразных углеводородов в реакторе, необходимое для их разложения на водород и углерод. Лейнер и крышка лейнера выполнены из теплоизоляционного материала. В крышке реактора и крышке лейнера может быть выполнено по дополнительному отверстию. Причем дополнительные отверстия выполнены таким образом, чтобы дополнительное отверстие в крышке лейнера совмещались с дополнительным отверстием в крышке реактора, образуя дополнительное отверстие для термопары.

На Фиг. 1 схематично изображен вариант установки получения водорода и технического углерода методом высокотемпературного плазменного пиролиза. Плазмотрон постоянного тока 1 помещается непосредственно на реактор 2, являющийся смесительной камерой. При этом через плазмотрон подается от 5 до 30% общего расхода (оптимальное количество - 15-20%) природного газа или метана (т.е. эта часть газа нагревается в плазмотроне). Остальной расход газа подается в реактор коаксиально через стыковочный фланец плазмотрона, оставаясь относительно холодным. В реакторе устанавливается лейнер 4 и крышка лейнера 3, выполненные из материала с низкой теплопроводностью, например из оксида алюминия. В крышке устанавливается дополнительное полукольцо, позволяющее газу большее время находится в реакторе и не уходить сразу в выходное отверстие. Тем самым в реакторе обеспечивается равномерность подачи газа, его равномерный нагрев и гарантированная среднемассовая температура от 1400 до 1600°С. Реактор снаружи обеспечивается тепловой защитой, что обеспечивает максимальную тепловую эффективность процесса разложения газа на водород и углерод. На выходе из реактора может быть установлен теплообменник 5, если необходимо понизить температуру водорода на выходе. Для очистки водорода от углерода после теплообменника (реактора, если наличие теплообменника не обязательно) ставится циклонный фильтр 6 и электрофильтр 7. Такая последовательность агрегатов позволяет эффективно очистить водород от углерода и обеспечить его чистоту свыше 98%. Очищенный водород поступает в ресивер 8. Плазмотрон выполняется в виде съемного модуля для обеспечения большей гибкости в выборе типа плазмотрона и используемых методов впрыска. Кроме того, это позволяет осуществлять замену электродов плазмотрона. Выгрузка углерода из камеры реактора происходит периодически либо через крышку, либо через съемное дно реактора во время замены электродов плазмотрона.

На Фиг. 2 показана блок-схема процесса получения водорода и технического углерода методом высокотемпературного плазменного пиролиза путем последовательного разложения в реакторе 2 нагретого в плазмотроне 1 природного газа или метана до углерода и водорода и последующей очистки водорода от углерода в циклонном фильтре 6 и электрофильтре 7.

На Фиг. 3 показан общий вид, а на Фиг. 4 вид в разрезе варианта реактора получения водорода и технического углерода методом высокотемпературного плазменного пиролиза. Реактор 2 выполнен закрытым крышкой 9, которая установлена на верхней части реактора и крепится к ней с помощью крепежных элементов. Крышка 9 реактора выполнена с входным 10 и выходным 11 отверстиями. Реактор 2 содержит лейнер 4 с крышкой 3, установленный внутри реактора. Крышка 3 лейнера также выполнена с входным 16 и выходным 17 отверстиями, причем отверстия выполнены таким образом, чтобы входное и выходное отверстия в крышке лейнера совмещались соответственно с входным и выходным отверстиями в крышке реактора, образуя входное и выходное отверстия реактора. Плазмотрон устанавливается непосредственно на входное отверстие 10 реактора через стыковочный фланец 13, в котором предусмотрены отверстия 14 для крепления плазмотрона с помощью крепежных элементов. В крышке реактора и крышке лейнера может быть выполнено по дополнительному отверстию, причем дополнительные отверстия выполнены таким образом, чтобы дополнительное отверстие 18 в крышке лейнера совмещались с дополнительным отверстием 12 в крышке реактора, образуя дополнительное отверстие для термопары 15.

На Фиг. 5 и Фиг. 6 показан общий вид лейнера с крышкой и крышки лейнера. На внутренней части крышки лейнера расположена перегородка 19 в форме полукольца, которая отделяет внутри реактора входное и выходное отверстия друг от друга таким образом, чтобы обеспечить время нахождения газообразных углеводородов в реакторе, необходимое для их разложения на водород и углерод.

На Фиг. 7 показан вариант реализации одновременной коаксиальной подачи в реактор для смешивания разогретой в плазмотроне части общего расхода газообразных углеводородов и остальной части общего расхода газообразных углеводородов. Плазмотрон 1 выполнен с по меньшей мере двумя каналами 21, расположенными равномерно в стенке плазмотрона параллельно выходному каналу плазмотрона 22 для коаксиальной подачи остальной части общего расхода газообразных углеводородов во входное отверстие реактора 10 с помощью штуцера подачи холодного газа 20.

Настоящее изобретение обеспечивает эффективное смешивание газа в реакторе, получение необходимой температуры, увеличивает время нахождения реакционной смеси в реакторе (так как время пребывания продуктов пиролиза должно быть достаточным для полного разложения природного газа на водород и углерод, чтобы минимизировать образование промежуточных продуктов пиролиза), тем самым достигается максимальная степень разложения газообразных углеводородов на водород и углерод при минимальных энергетических затратах. Съемный плазмотрон обеспечивает модульность и ремонтопригодность установки.

Изобретение было раскрыто выше со ссылками на конкретные варианты его осуществления. Очевидны и иные варианты осуществления изобретения, не меняющие его сущности, как оно раскрыто в настоящем описании.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пиролитического разложения газообразных углеводородов и устройство для его осуществления | 2021 |

|

RU2760381C1 |

| Способ получения водорода и технического углерода из природного газа | 2022 |

|

RU2803529C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ПРЯМЫМ ПИРОЛИЗОМ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2825730C1 |

| СПОСОБ ПЛАЗМЕННО-КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2012 |

|

RU2504443C1 |

| Плазмохимический способ обезвреживания газообразных и жидких галогенорганических веществ и содержащих их отходов | 2002 |

|

RU2224178C1 |

| СПОСОБ ИСПАРЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ УГЛЕВОДОРОДНЫХ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2574732C1 |

| СПОСОБ ПИРОЛИЗА УГЛЕВОДОРОДОВ С ПОЛУЧЕНИЕМ УГЛЕРОДНЫХ НАНОСТРУКТУР И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2409611C1 |

| Способ получения водорода из углеводородного газа и реактор для его осуществления | 2023 |

|

RU2800344C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ГРАФЕНОВ | 2014 |

|

RU2556926C1 |

| Способ прямого восстановления железа (варианты) | 2024 |

|

RU2833060C1 |

Изобретение относится к способу получения водорода и технического углерода из газообразных углеводородов, при котором осуществляют высокотемпературный пиролиз газообразных углеводородов посредством их разогрева плазмой дугового разряда. Способ характеризуется тем, что разогретую в плазмотроне часть общего расхода газообразных углеводородов и остальную часть общего расхода газообразных углеводородов подают одновременно коаксиально для смешивания в реактор через входное отверстие реактора, расположенное в крышке реактора, установленной на верхнюю часть реактора, а газообразные продукты разложения углеводородов подают для отделения углерода от водорода через выходное отверстие реактора, расположенное в крышке реактора и отделенное внутри реактора от входного отверстия таким образом, чтобы обеспечить время нахождения газообразных углеводородов в реакторе, необходимое для их разложения на водород и углерод. Технический результат заключается в максимальной степени разложения углеводородов на водород и углерод при снижении энергоемкости. Также изобретение относится к установке и реактору. 3 н. и 23 з.п. ф-лы, 7 ил.

1. Способ получения водорода и технического углерода из газообразных углеводородов, при котором осуществляют высокотемпературный пиролиз газообразных углеводородов посредством их разогрева плазмой дугового разряда, отличающийся тем, что разогретую в плазмотроне часть общего расхода газообразных углеводородов и остальную часть общего расхода газообразных углеводородов подают одновременно коаксиально для смешивания в реактор через входное отверстие реактора, расположенное в крышке реактора, установленной на верхнюю часть реактора, а газообразные продукты разложения углеводородов подают для отделения углерода от водорода через выходное отверстие реактора, расположенное в крышке реактора и отделенное внутри реактора от входного отверстия таким образом, чтобы обеспечить время нахождения газообразных углеводородов в реакторе, необходимое для их разложения на водород и углерод.

2. Способ по п. 1, отличающийся тем, что водород и технический углерод получают из природного газа или метана.

3. Способ по п. 1, отличающийся тем, что высокотемпературный пиролиз газообразных углеводородов осуществляют с помощью плазмы дугового разряда постоянного тока.

4. Способ по п. 1, отличающийся тем, что плазмотрон выполняют съемным и устанавливают непосредственно на входное отверстие реактора через стыковочный фланец.

5. Способ по п. 1, отличающийся тем, что реактор оснащают теплоизоляцией.

6. Способ по п. 1, отличающийся тем, что в плазмотрон подают для разогрева от 5 до 30% общего расхода газообразных углеводородов для обеспечения температуры газообразных углеводородов после их смешивания в реакторе, необходимой для разложения углеводородов на водород и углерод.

7. Способ по п. 6, отличающийся тем, что температура части общего расхода газообразных углеводородов, которая идет через плазмотрон, составляет 3500-4000°С, а среднемассовая температура всего газа в реакторе составляет 1400-1600°С.

8. Способ по п. 1, отличающийся тем, что время нахождения газообразных углеводородов в реакторе составляет не менее 0,01 c.

9. Способ по п. 1, отличающийся тем, что остальную часть общего расхода газообразных углеводородов подают во входное отверстие реактора через по меньшей мере два канала, расположенных равномерно в стенке плазмотрона параллельно выходному каналу плазмотрона.

10. Способ по п. 1, отличающийся тем, что отделяют входное отверстие от выходного отверстия внутри реактора перегородкой, выполненной в виде полукольца.

11. Способ по п. 1, отличающийся тем, что отделяют углерод от водорода путем последовательной фильтрации газообразных продуктов разложения углеводородов в циклонном фильтре и электрофильтре и далее полученный водород подают в ресивер.

12. Установка получения водорода и технического углерода из газообразных углеводородов за счет высокотемпературного пиролиза газообразных углеводородов посредством их разогрева плазмой дугового разряда, содержащая плазмотрон и реактор, отличающаяся тем, что реактор выполнен закрытым крышкой, установленной на верхнюю часть реактора, при этом крышка реактора выполнена с входным и выходным отверстиями, а плазмотрон выполнен с возможностью его установки непосредственно на входное отверстие реактора, причем входное отверстие реактора предназначено для одновременной коаксиальной подачи в реактор разогретой в плазмотроне части общего расхода газообразных углеводородов и остальной части общего расхода газообразных углеводородов для их смешивания в реакторе, при этом входное отверстие реактора выполнено отделенным внутри реактора от его выходного отверстия таким образом, чтобы обеспечивалось время нахождения газообразных углеводородов в реакторе, необходимое для их разложения на водород и углерод.

13. Установка по п. 12, отличающаяся тем, что газообразные углеводороды представляют собой природный газ или метан.

14. Установка по п. 12, отличающаяся тем, что плазмотрон является плазмотроном постоянного тока.

15. Установка по п. 12, отличающаяся тем, что плазмотрон является съемным.

16. Установка по п. 12, отличающаяся тем, что плазмотрон выполнен с по меньшей мере двумя каналами, расположенными равномерно в стенке плазмотрона параллельно выходному каналу плазмотрона для коаксиальной подачи остальной части общего расхода газообразных углеводородов во входное отверстие реактора.

17. Установка по п. 12, отличающаяся тем, что реактор оснащен теплоизоляцией.

18. Установка по п. 12, отличающаяся тем, что содержит стыковочный фланец, с помощью которого плазмотрон непосредственно устанавливают на реактор.

19. Установка по п. 12, отличающаяся тем, что содержит последовательно соединенные циклонный фильтр, электрофильтр и ресивер, при этом циклонный фильтр подсоединен к выходному отверстию реактора.

20. Установка по п. 19, отличающаяся тем, что дополнительно содержит теплообменник, подсоединенный к выходному отверстию реактора между реактором и циклонным фильтром.

21. Реактор получения водорода и технического углерода из газообразных углеводородов за счет высокотемпературного пиролиза газообразных углеводородов посредством их разогрева плазмой дугового разряда, отличающийся тем, что реактор выполнен закрытым крышкой, установленной на верхнюю часть реактора, при этом крышка реактора выполнена с входным и выходным отверстиями, и реактор содержит лейнер с крышкой, установленный внутри реактора, крышка лейнера выполнена с входным и выходным отверстиями, причем отверстия выполнены таким образом, чтобы входное и выходное отверстия в крышке лейнера совмещались соответственно с входным и выходным отверстиями в крышке реактора, образуя входное и выходное отверстия реактора, при этом реактор выполнен с возможностью установки плазмотрона непосредственно на входное отверстие реактора и одновременной коаксиальной подачи во входное отверстие реактора разогретой в плазмотроне части общего расхода газообразных углеводородов и остальной части общего расхода газообразных углеводородов для их смешивания в реакторе, причем на внутренней части крышки лейнера расположена перегородка, которая отделяет внутри реактора входное и выходное отверстия друг от друга таким образом, чтобы обеспечить время нахождения газообразных углеводородов в реакторе, необходимое для их разложения на водород и углерод.

22. Реактор по п. 21, отличающийся тем, что оснащен теплоизоляцией.

23. Реактор по п. 21, отличающийся тем, что лейнер и крышка лейнера выполнены из теплоизоляционного материала.

24. Реактор по п. 21, отличающийся тем, что в крышке реактора и крышке лейнера может быть выполнено по дополнительному отверстию, причем дополнительные отверстия выполнены таким образом, чтобы дополнительное отверстие в крышке лейнера совмещалось с дополнительным отверстием в крышке реактора, образуя дополнительное отверстие для термопары.

25. Реактор по п. 21, отличающийся тем, что перегородка представляет собой полукольцо, причем размер полукольца и его расположение на внутренней части крышки лейнера выбирают таким образом, чтобы обеспечить время нахождения газообразных углеводородов в реакторе, необходимое для их разложения на водород и углерод, которое составляет не менее 0,01 с.

26. Реактор по п. 21, отличающийся тем, что реактор выполнен с возможностью подключения к его выходному отверстию циклонного фильтра или теплообменника.

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И НЕЛЕТУЧЕГО УГЛЕРОДА ИЗ СОДЕРЖАЩЕГО С-С-АЛКАНЫ ГАЗА | 2020 |

|

RU2814016C2 |

| Пружинный бандаж для голеней | 1929 |

|

SU18377A1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И ВОДОРОДА | 1993 |

|

RU2105021C1 |

| US 20040208805 A1, 21.10.2004 | |||

| СПОСОБЫ И СИСТЕМЫ ДЛЯ ПОЛУЧЕНИЯ ИЗОТОПОВ | 2020 |

|

RU2827591C1 |

Авторы

Даты

2025-04-22—Публикация

2024-05-30—Подача