Изобретение относится к способу очистки этиленсодержащего газа от олефинов C3, C4, C5 путем их селективного каталитического превращения с целью обогащения газовой фазы этиленом, который представляет интерес в качестве сырья для производства различных полимерных материалов. В качестве исходного этиленсодержащего сырья возможно использование смеси олефинов C2 - C5, или этиленсодержащего топливного газа, или газа каталитического или термического крекинга, или газа пиролиза, или других углеводородных газов, образующихся в качестве побочных продуктов в процессах нефтепереработки и нефтехимии, и в состав которых входят олефины C2 и выше.

Традиционные способы выделения этилена из смеси его с другими легкими олефинами основаны на низкотемпературной ректификации (А.В. Дронин, И.А. Пугач. Технология разделения углеводородных газов, М., Химия, 1975 [1]). Известен способ выделения этилена из олефинсодержащего сырья (Пат. США N 4471147, кл. С 07 С 2/02, опубл. 11.09.1984 [2]) в тарельчатой абсорбционной колонне при давлении 21 атм с последующей после сепарирования дополнительной очисткой от C3 - C5 олефинов в насадочном абсорбере с получением газового потока, обогащенного этиленом, и жидкого потока, содержащего олефины C3 и выше. Жидкий поток направляют в каталитический реактор, где на катализаторе олигомеризации осуществляется конверсия олефинов C3 и выше. Недостатком способа является многостадийность процесса: (разгонка, очистка газа, олигомеризация C3+ олефинов), что приводит к удорожанию процесса.

Наиболее близким способом является способ отделения этилена от смеси легких олефинов [Пат. США Т 4227992, кл. C 10 G 35/06, опубл. 14.10.1980 [3] ), основанный на каталитическом превращении олефинов C3 и выше, входящих в состав исходного этиленсодержащего газа, на алюмосиликатных цеолитных катализаторах типа ZSM-5 и ZSM-11, при контактировании смеси C2-C5 олефинов при температуре 149 - 315oC, давлении 7 - 70 атм, объемной скорости 0,1 - 10,0 ч-1 по олефинам C3 и выше с достижением конверсии пропилена 80 - 90% и этилена 5 - 20%. Недостатком этого способа является недостаточная селективность процесса, при котором в каталитическую реакцию вступают не только олефины C3 и выше, но и этилен, что связан с высокой активностью применяемой каталитической системы.

Задачей изобретения является увеличение степени очистки этиленсодержащего газа от олефинов C3+ за счет каталитического превращения последних.

Поставленная задача решается тем, что в способе очистки этиленсодержащего газа от олефинов C3 и выше путем селективного каталитического вращения олефинов C3 и выше на катализаторах, содержащих алюмосиликатный цеолит, при повышенной температуре и давлении с последующим разделением реакционной смеси на газовую и жидкую фазы в качестве цеолита используют цеолит типа пентасил, в котором часть атомов алюминия изоморфно замещена на катионы железа и бора в мольных соотношениях Si/Fe = 50 oC 1250, Si/B = 60 oC 550, Si/Al = 20 oC 250.

Поставленная задача решается также тем, что процесс ведут при температуре от 250 до 350oC, давлении от 1 до 40 атм и весовой объемной скорости подачи сырья по олефинам C3 и выше от 0,1 до 10 ч-1.

Поставленная задача решается также тем, что в реакционную среду добавляют бензол или бензолсодержащие фракции, процесс ведут при температурах от 15 до 300oC и давлении от 1 до 409 атм, весовой объемной скорости от 1 до 30 по бензолу и олефинам C3 и выше и мольном соотношении бензол:олефины C3 и выше от 1 до 4, а в качестве катализатора используют цеолит типа пентасил, наиболее предпочтительно ZSM-12, в котором атомы алюминия изоморфно замещены на катионы железа и бора в мольных соотношениях Si/Fe = 500 oC 1250, Si/B = 65 oC 200, Si/Al = 50 oC 250.

Отличительными признаками изобретения являются:

использование катализатора на основе цеолита типа пентасил, модифицированного изоморфным замещением атомов алюминия катионами бора и железа и их соотношение, диапазоны температур и давлений,

введение в реакционную смесь бензола или бензолсодержащих фракций, объемные скорости и мольные соотношения.

В качестве катализатора применяют изоморфно-замещенный аналог алюмосиликатного цеолита типа пентасил. При этом в качестве изоморфно-замещающих элементов одновременно используют катионы железа и бора. Получают каталитическую систему с менее слабыми кислотными центрами, с меньшей каталитической активностью в реакциях кислотно-основного действия и большей стабильностью действия, чем в катализаторах, используемых в прототипе. Вследствие понижения активности катализатора резко повышается селективность его действия по отношению к этилену и олефинам C3 и выше: при сохранении высокой активности в отношении реакций превращения пропилена и других более тяжелых олефинов степень превращения этилена остается низкой. Выбранные мольные соотношения ионов кремния к модифицирующим катионам железа и бора являются оптимальными. Уменьшение отношения приводит к значительному падению активности, а увеличение отношения влияет на селективность превращения исходного олефинсодержащего сырья.

По предлагаемому способу в строго определенных оптимальных условиях ведения процесса степень превращения пропилена и высших олефинов составляет 97 - 100%, в то время как степень превращения этилена составляет не более 1,0 - 4,5%. В заданном интервале температуры 250 - 350oC и давления 1 - 40 атм протекают реакции олигомеризации пропилена, бутиленов и пентенов, при которых происходит образование непредельных разветвленных димеров, тримеров и тетрамеров, являющихся компонентами бензинов, при этом этилен вследствие более низкой реакционной способности практически не взаимодействует и остается в составе газообразных продуктов. Для стабилизации полученных бензинов и повышения октановых чисел возможно осуществление дополнительной стадии гидрирования жидкой фазы известными способами, например, гидрирование олигомеров на бифункциональном катализаторе, включающем гидрирующий элемент - Pt, Pd или Ni и широкопористый цеолит типа β, Y, морденит. Такой катализатор позволяет увеличить содержание изомеризованных парафинов в жидких продуктах реакции, тем самым получать бензиновые фракции с более высоким октановыми числами (ОЧ = 80 - 100, что характерно для изопарафинов, вместо 70 - 80, что характерно для непредельных углеводородов).

Реализация процесса в присутствии бензола или бензолсодержащих фракций позволяет осуществить очистку этиленсодержащих газов от олефинов C3 и выше за счет их селективного превращения при алкилировании бензола и одновременно уменьшить содержание бензола во фракциях, являющихся компонентами автобензинов. Применение катализатора на основе модифицированного катионами железа и бора цеолита типа пентасил, наиболее предпочтительным для этого процесса из заявляемых является катализатор на основе модифицированного цеолита типа ZSM-12, позволяет достичь степеней превращения пропилена и бутиленов более 85 - 99%, в то время как этилен за счет меньшей реакционной способности при указанных реакционных условиях в разбавленном олефин-содержащем сырье практически не превращается. После сепарирования образуется газовая фаза, обогащенная этиленом, и жидкая фаза, содержащая непревращенный бензол, который отправляется на рецикл, и алкилароматические углеводороды, состоящие в основном из кумола и бутилбензолов. Образовавшиеся алкилбензолы имеют высокие октановые числа смешения и могут использоваться при компаундировании бензинов. Таким образом, в этом процессе происходит обогащение газовой фазы этиленом и уменьшение содержания бензола в реформатах за счет образования алкилбензолов. Используемые диапазоны температур, давлений и объемных скоростей являются оптимальными, причем строго определенными для достижения требуемых показателей процесса, а именно, селективностей по этилену и олефинам C3 и выше, а также моноалкилбензолам. Использование температуры реакции ниже указанного диапазона приводит к уменьшению активности катализатора, повышение температуры выше указанной приводит к увеличению конверсии этилена и уменьшению селективности процесса. Уменьшение объемной скорости ниже указанных пределов, т.е. увеличение времени контакта, приводит к увеличению конверсии этилена и уменьшению селективности по моноалкилбензолам. Увеличение объемной скорости подачи сырья выше указанного диапазона приводит к значительному уменьшению конверсии олефинов C3 и выше. Уменьшение мольного отношения (бензол : олефины C3 и выше) ниже указанного предела приведет к увеличению конверсии этилена, а использование более высокого мольного отношения приведет к значительному уменьшению конверсии бензола.

Примеры, иллюстрирующие использование способа.

Пример 1 (прототип) Смесь газов, содержащую 65 мол.% этилена и 35 мол.% пропилена при температуре 290oC и давлении 28,1 атм пропускают со скоростью 0,9 ч-1 через алюмосиликатный катализатор, содержащий 65 мас.% цеолита типа ASM-5. Степень превращения этилена - 6,4%, пропилена - 94,8%. Содержание этилена в продуктах реакции составляет 52 мас.%, пропилена - 2,3 мас.%.

Пример 2. Предлагаемый способ осуществляется следующим образом. В реактор проточного типа со стационарным слоем катализатора подают этиленсодержащее сырье при определенных температуре и давлении с определенной объемной скоростью. Полученный продукт после реактора сепарируют на газовую фазу, обогащенную этиленом, и жидкую, содержащую олефины C5 и выше. Жидкие продукты могут быть направлены на стадию гидрирования с целью их стабилизации и повышения октанового числа.

Применяемый катализатор готовят следующим образом. Fe-B-0Al-силикат со структурой типа пентасил синтезируют из алюмокремнегеля в присутствии бутилового спирта (R) в течение 4 суток при 160oC, загрузочные соотношения SiО2/Al2O3 = 105 - 400, SiО2/Fe2O3 = 300 - 1000, SiO2/B2O3 = 40 - 100, OH/SiO2 = 0,1 - 0,3, R/SiO2 = 0,3, H2O/SiO2 = 20 - 40. К синтезированному цеолиту, отмытому и высушенному, добавляют 6%-ный раствор HNO3 в соотношении жидкость : твердое = 3 по весу, нагревают до 90oC и выдерживают при перемешивании 0,5 ч. Затем отфильтровывают, промывают дистиллированной водой и высушивают. В качестве связующего при грануляции используют гидроокись алюминия в количестве 30% от массы готового катализатора в пересчете на Al2O3. Экструдат высушивают и прокаливают при 550oC в течение 3 ч. Остаточное содержание Na2O < 0,02 мас.%.

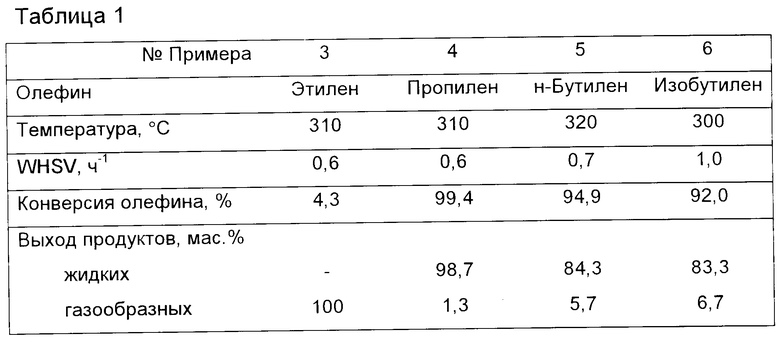

Примеры 3 - 6. Индивидуальные олефины пропускались через катализатор, содержащий 65 мас. % цеолита типа пентасил с мольным соотношением Si/Al = 222, Si/Fe = 72, Si/B = 545, при атмосферном давлении и различных температурах и объемных скоростях. Условия реакции и полученные данные представлены в табл. 1. Из таблицы видно, что на данном катализаторе в одинаковых условиях при атмосферном давлении, 310oC и весовой объемной скорости 0,6 ч-1 этилен превращается на 4,3% при отсутствии жидких продуктов (пример 3), тогда как конверсия пропилена достигает 99,4%, причем выход жидких продуктов составляет 98,7% (пример 4). Конверсия н-бутилена (пример 5) достигает 94,9% при 320oC и WHSV = 0,7 ч-1, конверсия изобутилена при более низкой температуре и более высокой объемной скорости составляет 92,0.

Пример 7. Олефинсодержащий газ каталитического крекинга следующего состава (мас.%): 11,6% этилена, 31,9% пропилена, 7,4% бутиленов, 3,0% C5+, остальное - предельные C1 - C4 подается на катализатор, содержащий 70 мас.% цеолита типа пентасил (Si/B = 350, Si/Fe = 90, Si/Al = 150) и 35 мас.% связующего, при температуре 290oC, давлении 10 атм и весовой объемной скорости 0,9 ч-1 по олефинам C3 - C4. Степень превращения этилена 1,2%, пропилена - 98,1%, бутиленов - 97,4. После сепарации образуется этиленсодержащий газ, содержащий свыше 19 мас.% этилена и менее 2 мас.% олефинов C3+ и жидкие продукты реакции, представляющие собой смесь разветвленных олигомеров пропилена и бутиленов.

Пример 8. Топливный газ следующего состава (мас.%): 20,9% этилена, 9,9% пропилена, 2,8% бутиленов, 3,4% C5+, остальное - предельные C1 - C4 подается на катализатор, содержащий 65 мас.% цеолита типа пентасил (Si/B = 290, Si/Fe = 120, Si/Al = 200) и 35 мас.% связующего, при температуре 300oC, давлении 5 атм и в весовой объемной скорости 0,7 ч-1 по олефинам C3 - C4. Степень превращения этилена 0,5%, пропилена - 97,3%, бутиленов - 96,6%. После сепарации образуется этиленсодержащий газ, включающий свыше 24 мас.% этилена и менее 2% олефинов C3 - C4, и жидкие продукты, представляющие собой смесь олигомеров.

Пример 9. В реактор с катализатором, содержащим 70 мас.% цеолита B-Fe-ZSM-12 (Si/B = 82, Si/Fe = 1250, Si/Al = 225) при температуре 210oC, давлении 20 атм подается бензол с весовой объемной скоростью 7 ч-1 и топливный газ состава из примера 8 с весовой объемной скоростью 1,3 ч-1 по олефинам C3 - C4 (мольное соотношение бензол: олефины C3 - C4 составляет 3). Степень превращения бензола - 27,7%, пропилена и бутиленов - 99%, этилена - 1,6%. После сепарации газообразные продукты реакции содержат свыше 23 мас.% этилена и менее 2 мас.% олефинов C3 - C4. Жидкий катализат представляет собой смесь непревращенного бензола, который подается затем на рецикл, и алкилбензолов, имеющих по сравнению с бензолом высокие октановые числа смешения.

Источники информации:

1. А.П. Дронин, И.А. Пугач. Технология разделения углеводородных газов, М., Химия, 1975.

2. Пат. США N 4471147, кл. C 07 C 2/02, опубл. 11.09.1984.

3. Пат. США N 4227992, кл. C 10 G 35/06, опубл. 14.10.1980.

Изобретение относится к способу очистки этиленсодержащего газа от олефинов C3, C4, C5 путем их селективного каталитического превращения с целью обогащения газовой фазы этиленом и может быть использовано в процессах нефтепереработки и нефтехимии. Сырье контактируют с катализатором на основе цеолита типа пентасил, в котором часть атомов алюминия изоморфно замещена на катионы железа и бора в мольных соотношениях Si/Fe = 50 oC 1250, Si/B = 60 oC 550, Si/Al = 20 oC 250. Процесс ведут при температуре от 250 до 350oC, давлении от 1 до 40 атм и весовой объемной скорости подачи сырья по олефинам C3 и выше от 0,1 до 10 ч-1. В реакционную среду возможно добавлять бензол или бензолсодержащие фракции, процесс ведут при температурах от 15 до 300oC и давлении от 1 до 40 атм, весовой объемной скорости от 1 до 30 по бензолу и олефинам C3+ и мольном соотношении бензол: олефины C3+, равном 1 oC 4, а в качестве катализатора используют цеолит типа пентасил, наиболее предпочтительно ZSM - 12, в котором атомы алюминия изоморфно замещены на катионы железа и бора в мольных соотношениях Si/B = 50 oC 1250, Si/Fe = 65 oC 200, Si/Al = 50 oC 250. Способ позволяет повысить степень очистки газа от олефинов C3+. 3 з.п.ф-лы, 1 табл.

| US 4227992 A, 14.10.80 | |||

| Способ очистки @ -бутиленовой фракции от изобутилена | 1990 |

|

SU1747432A1 |

| Способ очистки этиленсодержащего газа от пропилена | 1985 |

|

SU1289867A1 |

| Механизированный щит | 1969 |

|

SU505807A1 |

| Устройство для измерения температуры | 1981 |

|

SU1006939A1 |

| US 4313016 A, 26.01.82 | |||

| ЭЛЕКТРИФИЦИРОВАННЫЙ СТЕНД ДЛЯ ИССЛЕДОВАНИЯ АСИНХРОННЫХ И СИНХРОННЫХ ГЕНЕРАТОРОВ | 1997 |

|

RU2136013C1 |

Авторы

Даты

1998-09-27—Публикация

1997-11-25—Подача