w

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ паровой конверсии углеводородов | 1975 |

|

SU587098A1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА В ИНЖЕКЦИОННЫХ ГОРЕЛКАХ ТРУБЧАТЫХ ПЕЧЕЙ | 2000 |

|

RU2180073C1 |

| Печь паровой конверсии природного газа | 2024 |

|

RU2839247C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2061019C1 |

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОЙ ПАРОВОЙ И ПАРОУГЛЕКИСЛОТНОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2016 |

|

RU2615768C1 |

| Способ двухступенчатой каталитической конверсии углеводородного сырья | 1977 |

|

SU784148A1 |

| СИСТЕМА ПЕЧИ ДЛЯ КРЕКИНГА И СПОСОБ КРЕКИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ В НЕЙ | 2018 |

|

RU2764677C2 |

| Способ производства аммиака | 1984 |

|

SU1288154A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ УГЛЕВОДОРОДНОГО ГАЗА ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ И КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2503651C1 |

| ТЕРМОХИМИЧЕСКАЯ РЕГЕНЕРАЦИЯ ПОСРЕДСТВОМ ДОБАВЛЕНИЯ ТОПЛИВА | 2017 |

|

RU2708603C1 |

Изобретение относится к химической и нефтехимической промышленности. Цель - снижение вредных выбросов и увеличение срока службы реакционных труб и катализатора. Способ паровой каталитической конверсии углеводородов осуществляют в реакционных трубах трубчатой печи за счет обогрева их дымовыми газами от сжигания топлива в потолочных горелках и последующего каскадного сжигания топлива в туннельных горелках. Сжигание топлива в потолочных горелках ведут при коэффициенте избытка воздуха ,65-0,98. По сравнению со способом-прототипом срок службы реакционных труб увеличивается в 1,25 раза, катализатора в 1.5 раза, а содержание окислов азота в дымовых газах сокращается в 6 раз. 1 табл.

Изобретение относится к химической промышленности и нефтехимической и может быть использовано в производстве аммиака, метанола и высших спиртов.

Цель изобретения - снижение вредных выбросов и увеличение срока службы реакционных труб и катализатора.

Поставленная цель достигается тем, что согласно способу каскадное сжигание топлива с танковыми и продувочными газами, содержащими аммиак, осуществляют при коэффициенте избытка воздуха а 0,65-0,98 на потолочных горелках при закрытых регистрах вторичного воздуха, затем одновременной работой туннельных горелок и горелок на пароперегреве, способом сохранения и равномерного распределения тепла в радиантной части печи rto всей высоте реакционных труб, снижением

содержания вредных выбросов в атмосферу - окисло в азота, повышением активности катализатора по высоте реакционных труб, равномерным нагревом реакционных труб и снижением температуры реакционной смеси до 720-769°С.

П р и м е р 1. Смесь углеводородного газа и водяного пара подают в реакционные трубы, заполненные катализатором. На катализаторе при 740°С имеет место эндотермический процесс паровой конверсии углеводородов. Подвод тепла для эндотермической реакции осуществляется в результате сжигания нагретого природного газа с воздухом в горелках до рабочей температуры металла реакционных труб 890°С.

При нагрузке трубчатой печи (100% нагрузка по технологическому газу 40 тыс -нм /ч, по пару 120 т/ч, расход топлива 20 тыс -им3/ч)

V|

СО ON NO

сжигание топлива в радиальной части печи и последующее каскадное сжигание топлива в туннелях и конвекционной части печи и блоке теплообменной аппаратуры для нагрева и подготовки сырья к высокотемпературным реакциям ведут с коэффициентом избытка воздуха сс 0,82, при этом сжигании в дымовых газах вредные выбросы в атмосферу составляют 80-120 мг/м окислов азота. Это обуславливает равномерное распределение тепла по высоте реакционных труб, паровая конверсия углеводородов идет до остаточного содержания метана 9- 11 об.%, срок службы катализатора 6 лет, срок службы реакционных труб 112000 ч.

П р и м е р 2. Смесь углеводородного газа и водяного пара подают в реакционные трубы, заполненные катализатором. На катализаторе при 769°С имеет место эндотермический процесс паровой конверсии углеводородом. Подвод тепла для эндотермической реакции осуществляют в результате снижения нагретого природного газа с воздухом в горелках до рабочей температуры металла реакционных труб, равной 890°С.

При пуске и до полной нагрузки трубчатой печи (100%) нагрузка по технологическому газу 40 тыс-нм /ч, по пару 120 т/ч, расхода топлива 21 тыс-нм3/ч) сжигание топлива в радиантной части печи и последующее каскадное сжигание топлива в туннелях и конвекционной части печи и блоке теплообменной аппаратуры для нагрева и подготовки сырья к высокотемпературным реакциям ведут с коэффициентом избытка воздуха а- 0,98, дополнительно прикрывают регистры вторичного воздуха потолочных горелок печи, при этом сжигании вредные выбросы в атмосферу в дымовых газах составляют 80-120 мг/м окислов азота. Это обуславливает равномерное распределение тепла по высоте реакционных труб, паровая конверсия углеводородов идет до остаточного содержания метана 9-11 об.%, срок службы катализатора 6 лет, срок службы реакционных труб 112000 ч.

П р и м е р 3. Смесь углеводородного газа и водяного пара подают в реакционные трубы, заполненные катализатором. На катализаторе при 720°С имеет место эндотермический процесс паровой конверсии углеводородов. Подвод тепла для эндотермической реакции осуществляют в результате сжигания нагретого природного газа с воздухом в горелках до рабочей температуры металла реакционных труб, равной 890°С

При полной нагрузке трубчатой печи (100% нагрузка по технологическому газу 40 тыс-нм /ч, по пару 120 т/ч, расход топлива 20 тыс-нм3/ч) сжигание топлива в радиантной части печи и последующее сжигание топлива в туннелях и конвенционной части печи и блоке теплообменной аппаратуры для нагрева и подготовки сырья к высокотемпературным реакциям ведут с

коэффициентом избытка воздуха а- 0,65, дополнительно прикрывают регистры вторичного воздуха потолочных горелок, при этом сжигании в дымовых газах вредные выбросы в атмосферу составляют 80-120

мг/м окислов азота. Это обуславливает равномерное распределение тепла по высоте реакционных труб, паровая конверсия углеводородов идет до остаточного содержания метана 9-11 об.%, срок службы

катализатора 6 лет, срок службы реакционных труб 112000ч.

П р и м е р 4. Смесь углеводородного газа и водяного пара подают в реакционные трубы, заполненные катализатором. На катализаторе при 770°С имеет место эндотермический процесс с паровой конверсии углеводородов. Подвод тепла для эндотермической реакции осуществляют в результате сжигания нагретого природного газа с

воздухом в горелках до рабочей температуры металла реакционных труб, равной 895°С.

При пуске и до полной нагрузки трубчатой печи (100% нагрузка по технологическому газу 400 тыс-нм3/ч, по пару 120 т/ч, расход топлива 21 тыс нм /ч) сжигание топлива в радиантной части печи и последующее сжигание топлива в туннелях и конвекционной части печи и блоке теплообменной аппаратуры для нагрева и подготовки сырья к высокотемпературным реакциям ведет с коэффициентом избытка воздуха О. 1,00, при этом сжигании в дымовых газах вредные выбросы в атмосферу

составляют 500-700 мг/м3 окислов азота. Это обуславливает неравномерное распределение тепла по высоте реакционных труб, паровая конверсия углеводородов идет до остаточного содержания метана 5-8 об.%,

срок службы катализатора 4-5 лет, срок службы реакционных труб 96000 ч.

П р и м е р 5. Смесь углеводородного газа и водяного пара подают в реакционные трубы, заполненные катализатором, На катализаторе при 719°С имеет место эндотермический процесс паровой конверсии углеводородов. Подвод тепла для эндотермической реакции осуществляют в результате сжигания нагретого природного газа с

воздухом в горелках до рабочей температуры металла реакционных труб 885°С.

При на грузке трубчатой печи (100% нагрузка по технологическому газу400тыс нм /ч, по пару 120 тыс/ч, расход топлива 19тыс-нм/ч} сжигание топлива в радиантной части печи и последующее каскадное сжигание топлива в туннелях и конвенционной части печи и блоке теплообменной температуры для нагрева и подготовки сырья к высокотемпературным реакциям ведут с коэффициентом избытка воздуха а 0,63, при этом сжигании в дымовых газах вредные выбросы в атмосферу составляют 120-150 мг/м3 окислов азота. Это обуславливает неравномерное распределение тепла по высоте реакционных труб, паровая конверсия углеводородов идет до остаточного содержания метана 12- 14 об.%, срок службы катализатора 6 лет, срок службы реакционных труб 112000 ч.

Примеры 4 и 5 проводят аналогично примерам 1-3 и показывают выход за предлагаемые параметры.

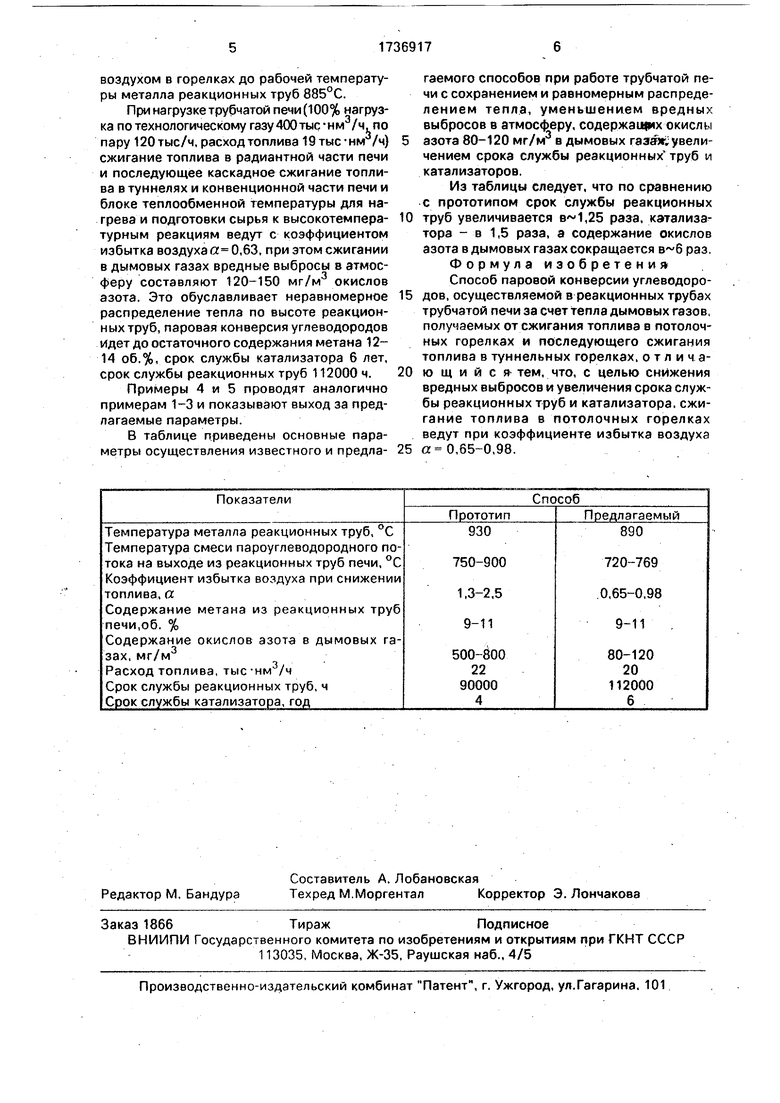

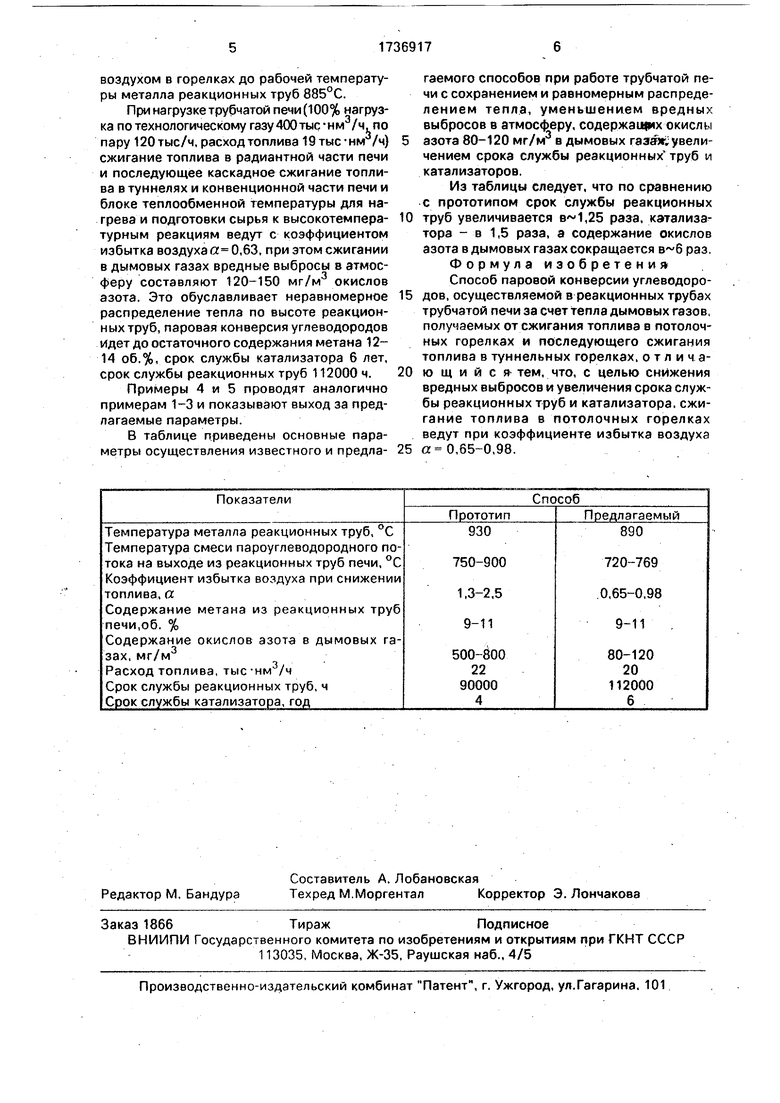

В таблице приведены основные параметры осуществления известного и предлагаемого способов при работе трубчатой печи с сохранением и равномерным распределением тепла, уменьшением вредных выбросов в атмосферу, содержащих окислы

азота 80-120 мг/м3 в дымовых газа, увеличением срока службы реакционных труб и катализаторов.

Из таблицы следует, что по сравнению с прототипом срок службы реакционных

труб увеличивается ,25 раза, катализатора - в 1,5 раза, а содержание окислов азота в дымовых газах сокращается раз. Формула изобретения Способ паровой конверсии углеводородов, осуществляемой в реакционных трубах трубчатой печи за счет тепла дымовых газов, получаемых от сжигания топлива в потолочных горелках и последующего сжигания топлива в туннельных горелках, о т л и ч аю щ и и с я- тем, что, с целью снижения вредных выбросов и увеличения срока службы реакционных труб и катализатора, сжигание топлива в потолочных горелках ведут при коэффициенте избытка воздуха

,65-0,98.

| ПАТЕНТНО-ТЕХШ4?СНп | 0 |

|

SU359839A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-05-30—Публикация

1989-06-20—Подача