Изобретение относится к устройствам для обработки металла резанием, а именно к полотнам ленточных пил, и может быть использовано в областях машиностроения, связанных с механической обработкой металлов.

Одной из актуальных проблем является повышение рабочего ресурса ленточных пил, что в значительной степени связано с работоспособностью и ресурсом работы зубьев пилы. В частности, эти характеристики зависят от твердости и износостойкости материала зубьев, повышения этих характеристик добиваются использованием на концах зубьев твердосплавных материалов и нанесения на режущие кромки зубьев износостойких покрытий. Например, известна ленточная пила металлорежущего станка, состоящая из основы с зубьями, отличающаяся тем, что основа выполнена из рессорно-пружинной стали, содержащей износостойкий слой (покрытие) толщиной 0,2-0,3 мм, нанесенный путем ионно-плазменного осаждения в атмосфере углеродосодержащего газа и состоящий из смеси хрома, марганца, вольфрама и железа при следующем их соотношении, масс. %: Cr - 1,1-1,4%, Mn - 1,1-1,4%,W - 3-5%, Fe - 92,2-94,8%. Полученное покрытие повышает износостойкость и относительно заготовок и деталей из углеродистых сталей, но имеет низкие значения этих характеристик для легированных и нержавеющих сталей (патент на полезную модель РФ №186844, 2018 г., МПК B23D 61/12). Повысить износостойкость зубьев пилы можно с помощью нанесения керамических покрытий. В настоящее время в качестве таких покрытий используют керамические слоистые покрытия, полученные нанесением через вакуум/газовую фазу и включающие в большинстве случаев следующие элементы: Ti, Al, Cr, Si, C, N. Так известно многослойное наноструктурное твердое покрытие зубьев полотна ленточной пилы на основе нитридов Ti, Al, Cr, получаемое методом попеременного нанесения через газовую фазу модулирующего слоя керамических компонентов (Публикация WIPO, №114196912, B23D 61/125, 18.03.2022, Китай). Керамические покрытия позволяют значительно увеличить износостойкость зубьев, но в этом случае падает их работоспособность из-за повышения хрупкости, что приводит к снижению трещиностойкости и повышению скалывания покрытий.

Наиболее близким (прототипом) по совокупности существенных признаков к заявляемому изобретению является пильное полотно для пиления полых и/или формованных профилей, содержащее основу и множество прилегающих к основе зубьев, каждый из которых имеет режущую кромку, причем зубья образуются выступом основы, на каждом из которых закреплена вставка из материала более твердого, чем материал выступов и основы. На режущие кромки твердого материала методом PVD нанесено по меньшей мере одним слоем износоустойчивое покрытие из твердого материала, в частности, состоящее из TiN, TiCN, TiAlN, CrN (патент на изобретение РФ №2580260, 2012 г., МПК B23D 61/12). Недостатком полученного покрытия является высокая хрупкость, что приводит к снижению трещиностойкости и повышению количества скалывания покрытий. Кроме того, при пилении легированных сталей покрытие имеет недостаточно высокую износостойкость.

Решаемой задачей заявляемого изобретения является устранение недостатков указанного выше технического решения и достижение технического результата в отношении повышения ресурса работы зубьев с керамическим покрытием, что выражается в качестве интегральной характеристики в поддержании постоянной скорости резания/пиления, являющейся следствием повышения трещиностойкости, снижения количества сколов, повышения износостойкости керамического покрытия на твердосплавном материале зуба.

Указанного технического результата в заявляемом изобретении достигают за счет осуществления износостойкого покрытия на твердосплавных зубьях ленточной пилы, содержащего выполненный по технологии ионно-плазменного напыления по меньшей мере один износостойкий слой, состоящий из элементов, выбранных из группы Ti, Al, Cr, Si, N, отличающегося тем, что перед каждым износостойким слоем выполнен связующий слой толщиной 0,05-0,4 мкм, содержащий по меньшей мере компоненты связуемых слоев, причем кристаллиты компонентов каждого связующего слоя имеют меньший размер, чем кристаллиты компонентов предыдущего связуемого слоя, а толщина каждого износостойкого слоя составляет от 0,6 до 1,5 мкм, при этом поверхность верхнего слоя выровнена дополнительным тонкокристаллическим слоем из износостойкого материала высокой твердости.

Заявляемое изобретение имеет следующие, общие с ближайшим аналогом существенные признаки:

последовательно выполненные по технологии ионно-плазменного напыления износостойкие слои в количестве по меньшей мере одного такого слоя, состав которых образован из элементов, взятых из группы Ti, Al, Cr, Si, N.

Отличают заявляемое изобретение от прототипа следующие существенные признаки:

- перед каждым износостойким слоем выполнен связующий слой толщиной 0,05-0,4 мкм, включающий как минимум компоненты связуемых слоев, в том числе и компоненты твердого сплава зуба,

- кристаллиты компонентов каждого связующего слоя имеют меньший размер, чем кристаллиты компонентов соответственно предыдущего связуемого износостойкого слоя, - толщина каждого износостойкого слоя составляет от 0,6 до 1,5 мкм,

- поверхность верхнего слоя выровнена дополнительным тонкокристаллическим слоем из износостойкого материала высокой твердости.

Приведённые существенные признаки являются отличительными от прототипа, т.к. каждый из них не содержится в совокупности существенных признаков прототипа, т.е. не присутствуют в перечне признаков, осуществляемых в прототипе, и не являются их характеристикой.

Для однозначного и более полного понимания описания заявляемого изобретения далее приведены уточнения и раскрытия, использованных выше понятий и терминов, а также описание способа.

Основой замысла заявляемого технического решения является послойное выполнение по технологии ионно-плазменного напыления износостойкого покрытия на зубьях ленточной пилы, все износостойкие слои которого соединены связующими слоями с заданными структурой и составом. При этом структуру и состав слоев формируют за счет изменения технологических параметров процесса ионно-плазменного напыления материала мишеней. Таким образом, в изобретении реализован принцип конструктивного и функционального единства технического решения.

Износостойкость покрытия обусловлена использованием в его составе твердых соединений и металлических/неметаллических элементов. Такой состав покрытия формируют послойно из мишеней, представляющих собой физико-химические композиции на основе элементарных Ti, Al, Cr, Si и/или их соединений в среде азота или инертного газа. В результате этого состав покрытия содержит преимущественно нитриды и/или силициды Ti, Al, Cr различного, часто переменного состава. При этом преследуют, в основном, утилитарные цели, частности получение покрытия с высокой износоустойчивостью и твердостью. Таким образом, речь идет об образовании износостойких слоев покрытия на основе физико-химических композиций, содержащих определенные элементы, в нашем случае это Ti, Al, Cr, Si, N. Под физико-химическими композициями в настоящем изобретении следует понимать материалы, содержащие нитриды и силициды Ti, Al, Cr различного состава и, в том числе, сами эти элементы.

Износостойкое покрытие на твердосплавных зубьях выполнено послойным, т.е. содержит ряд износостойких слоев. В нашем случае под твердосплавным зубом следует понимать пластинку из твердого сплава, приваренную к поверхности зуба из специальной стали и затем обточенную и отшлифованную. Первый износостойкий слой состоит из Cr или TiN, или композиции Cr-TiN. Этот слой имеет температурную стойкость в интервале от 600°C до 700°C и твердость в интервале от 1450 HV до 1600 HV. Этот слой выполняет важную функцию - соединяет покрытие с подложкой, т.е. поверхностью, на которую наносят покрытие, в данном случае на поверхность твердосплавного зуба. Для повышения прочности этого соединения между первым слоем и подложкой выполняют связующий слой (первый связующий слой). Этот слой включает компоненты материала твердосплавного зуба, а также самого первого износостойкого слоя и имеет переменный градиентный состав, таким образом, что содержание компонентов материала зуба по мере выполнения слоя, т.е. увеличения толщины снижается, а содержание компонентов первого слоя увеличивается. Получают такое распределение компонентов по высоте слоя за счет ионного травления поверхности подложки и получением в результате этого рельефной поверхности с углублениями на уровне 0,01-0,05 мкм с последующим заполнением этих углублений компонентами материала первого износостойкого слоя. Большая величина углублений требует большей величины катодного тока, что приводит к разрушению поверхности подложки. Процесс ионного травления осуществляют в атмосфере аргона при силе катодного тока 90-100 А, разности потенциалов между катодом и анодом 100-150 В. После ионного травления заполняют углубления подложки и формируют последующий слой из материала первого износостойкого слоя постепенно понижая силу тока в пределах интервала от 130 А до 90 А, а разность потенциалов между катодом и подложкой понижают в пределах интервала с 130 В до 80 В. Толщина образованного таким образом слоя составляет от 0,05 мкм до 0,4 мкм. На практике завершение формирования этого связующего слоя можно закончить после заполнения всех углублений и пор подложки, но часто этого бывает недостаточно из-за низкой толщины связующего слоя (ниже 0,05 мкм), который не обеспечивает необходимой адгезии, поэтому толщину слоя увеличивают, использую при этом материал дополнительной мишени из материала твердосплавного зуба для формирования дополнительной толщины переменного состава. В процессе заполнения углублений на поверхности подложки и получения необходимой толщины покрытия подбирают оптимальный режим процесса для формирования тонкокристаллической структуры связующего слоя. Увеличение силы катодного тока выше 130 А и повышение толщины покрытия более 0,4 мкм приводит к нарушению тонкокристаллической структуры связующего слоя. Повышение разности потенциала между катодом и подложкой выше 130 В не приводит к повышению износостойкости покрытия, а понижение приводит к повышению пористости покрытия и соответственно снижению износостойкости.

Опытным путем показано усиление связующей способности такого связующего, промежуточного между твердосплавным зубом и износостойким покрытием, слоя. Это усиление связующей способности выражается в конечном итоге в повышении ресурса работы твердосплавных зубьев с керамическим покрытием.

После формирования первого связующего слоя начинают выполнение первого износостойкого слоя покрытия, имеющего состав: Cr, или TiN, или композиция Cr-TiN. На практике выполнение этого слоя осуществляют изменением режима нанесения покрытия и подключением необходимых мишеней. В случае первого износостойкого слоя это мишени из Cr или TiN, или из композиции Cr-TiN. Выполняют этот слой последовательным нанесением модулирующих слоев с периодом от 5 нм до 150 нм. Осуществлению периода менее 5 нм препятствуют аппаратурные возможности осуществление периода более 150 нм. По мере выполнения модулирующих слоев, силу катодного тока понижают в пределах интервала от с 150 А до 90 А, а также понижают разность потенциалов между катодом и подложкой в пределах интервала с 80 В до 60 В. Изменение режима нанесения компонентов покрытия на подложку возможно как при переходе от одного модулирующего слоя к другому, так и в пределах каждого модулирующего слоя. Такое изменение режима позволяет регулировать структуру слоя покрытия как по объему, так и по толщине слоя покрытия. Большая сила катодного тока позволяет получать более крупную кристаллическую структуру, что приводит к снижению износостойкости материала покрытия, но позволяет быстрее наращивать толщину покрытия, что увеличивает износостойкость. В большинстве случаев увеличение толщины износостойких слоев покрытия компенсирует увеличение размеров кристаллитов. В свою очередь увеличение напряжения между катодом и подложкой способствует повышению плотности и соответственно износостойкости покрытия. Оптимальная толщина первого износостойкого слоя составляет от 0,6 мкм до 1,5 мкм. Толщина меньшая 0,6 мкм не обеспечивает необходимой износоустойчивости, толщина большая 1,5 мкм приводит к повышенному скалыванию покрытия.

Как указывалось ранее, заявляемое покрытие содержит ряд слоев, количество которых варьируют от 1 до 8. Увеличение количества слоев до 8 позволяет увеличивать износостойкость покрытия, но дальнейшее увеличение количества слоев приводит к охрупчиванию покрытия, появлению трещин и увеличению количества скалываний слоев покрытия. Все износостойкие слои, которые выполнены выше первого, по составу представляют собой комбинации элементов, взятых из группы Ti, Al, Si, N и содержат преимущественно нитриды и силициды Ti и Al различного состава, в том числе фазы внедрения и твердые растворы. Температурная стойкость этих слоев находится в интервале от 900°C до 1200°C, а твердость в интервале от 3200 HV до 3600 HV. Толщину каждого износостойкого слоя выполняют в интервале от 0,6 до 1,5 мкм. Эту толщину, как и в случае первого износостойкого слоя выполняют нанесением модулирующих слоев с периодом от 5 нм до 150 нм. Режимы выполнения слоев и обоснования пределов использования параметров этих режимов аналогичны режимам и пределам использования параметров, указанным для первого износостойкого слоя покрытия.

Между каждой парой износостойких слоев покрытия выполнен связующий слой, предназначенный для усиления адгезии износостойких слоев между собой. Указанные слои также как и первый связующий слой включают как минимум компоненты связуемых слоев. Другими словами, связующий слой может включать дополнительные компоненты относительно компонентов связуемых слоев. При этом кристаллиты компонентов каждого связующего слоя имеют меньший размер, чем кристаллиты компонентов соответственно предыдущего связуемого износостойкого слоя. Этого достигают путем снижения силы катодного тока относительно силы катодного тока при выполнении предыдущего износостойкого слоя. В случае одинакового состава связуемых слоев, связующий слой отличается от состава связуемых только меньшими размерами кристаллитов, что также способствует повышению износостойкости. Режимы выполнения связующих слоев и обоснования пределов использования параметров этих режимов аналогичны режимам и пределам использования параметров, указанным для первого связующего слоя покрытия. Толщину каждого связующего слоя выполняют в интервале от 0,05 мкм до 0,4 мкм.

Износостойкость керамических покрытий значительно зависит от состояния поверхности покрытия, поэтому верхний слой покрытия дополнительно покрывают слоем износостойкого материала высокой твердости. Толщина этого слоя составляет от 0,10 до 0,25 мкм, размер кристаллитов от 0,02 до 0,06 мкм. Этот тонкокристаллический слой залечивает дефекты верхнего износостойкого слоя, поэтому является выравнивающим и наносится тонким слоем. В качестве материалов покрытия используют различные материалы высокой твердости, например: нитрид бора, карбид кремния.

Время нанесения слоев покрытия зависит от многих факторов преимущественно от силы катодного тока и от разности потенциалов между катодом и подложкой. Другие факторы не оказывают значимого влияния. В среднем для формирования слоя покрытия толщиной 5 нм - 10 нм требуется 5-10 мин.

Заявляемое изобретение является промышленно применимым в области обработки металлов резанием и может быть использовано в областях машиностроения, связанных с механической обработкой металлов. Осуществление заявляемого технического решения может быть осуществлено специалистами с соответствующей подготовкой. При осуществлении заявляемого технического решения используют устройства, приборы и материалы, выпускаемые промышленностью и находящиеся в открытой продаже. Методами осуществления технологической схемы изобретения являются методы физико-химической обработки металлических и керамических материалов, а именно обработка поверхности металлических и металлокерамических изделий методами ионно-плазменного напыления. Средствами осуществления изобретения являются установки ионно-плазменного напыления с программируемыми режимами процесса.

Указанная выше совокупность существенных признаков заявляемого изобретения и их раскрытие позволяет сделать вывод о достижении заявленного технического результата, заключающегося в повышении ресурса работы зубьев с керамическим покрытием, что является следствием повышения трещиностойкости, снижения количества сколов, повышения износостойкости керамического покрытия на твердосплавном материале зуба. Повышение трещиностойкости, снижение количества сколов покрытия являются следствием слоистой структуры покрытия, в котором износостойкие слои соединены связующими слоями, имеющими более тонкокристаллическую структуру и переменный относительно основных слоев состав. В свою очередь повышение износостойкости покрытия является следствием использования в слоях твердых и износоустойчивых соединений, а также компонентов, использование тонкокристаллической структуры материала связующих слоев, выстраивание тонкой структуры с помощью техники модулирующих слоев. Указанные отличительные от прототипа существенные признаки, в том числе их характеристики, обеспечивают достижение заявленного технического результата при использовании других существенных признаков изобретения, указанных в описании.

Таким образом, показано, что совокупность существенных признаков заявляемого изобретения, позволяющая достичь заявленного технического результата, отличается от совокупности существенных признаков аналогов, прототипа, а также и других известных источников данных, т.е. не известно применение данной совокупности существенных признаков с получением заявленного технического результата. Другими словами, заявляемое изобретение не известно из уровня техники.

В ходе изучения уровня техники износостойких покрытий на твердосплавных зубьях ленточной пилы и способов его получения не выявлены технические решения, существенные признаки которых по отдельности или в какой-либо совокупности совпадают с отличительными существенными признаками заявляемого изобретения и позволяют достичь заявляемого технического результата. Таким образом, подтверждено отсутствие известности влияния отличительных существенных признаков заявляемого изобретения на заявленный технический результат.

Следует также обратить внимание, что использование всей заявленной совокупности существенных признаков, в том числе совокупности отличительных признаков, для получения заявленного технического результата не следует явным образом для специалистов из уровня техники, т.к. не является объединением, изменением или совместным использованием сведений, содержащихся в уровне техники, и/или общих знаний специалиста.

Действительно отличительные существенные признаки:

- выполнение перед каждым износостойким слоем связующего слоя толщиной 0,05-0,4 мкм, включающего как минимум компоненты связуемых слоев, в том числе и компоненты подложки,

- выполнение кристаллитов компонентов каждого связующего слоя в размере меньшим, чем кристаллиты компонентов соответственно предыдущего связуемого износостойкого слоя,

- выравнивание поверхности верхнего слоя дополнительным тонкокристаллическим слоем из износостойкого материала высокой твердости при толщине от 0,10 до 0,25 мкм с размером кристаллитов от 0,02 до 0,06 мкм не следуют для специалистов явным образом из уровня техники и являются нестандартными и неизвестными решениями.

Повышение эффективности технического результата заявленного износостойкого покрытия достигают в следующих нижеперечисленных модификациях, характеризующих частные случаи выполнения покрытия:

1. Описанное выше износостойкое покрытие на твердосплавных зубьях ленточной пилы, отличающееся тем, что что покрытие включает от 1 до 8 износостойких слоев.

2. Описанное выше износостойкое покрытие на твердосплавных зубьях ленточной пилы, отличающееся тем, что первый износостойкий слой выполнен из Cr или TiN, или композиции Cr-TiN, имеет температурную стойкость в интервале от 600°C до 700°C и твердость в интервале от 1450 HV до 1600 HV.

3. Описанное выше износостойкое покрытие на твердосплавных зубьях ленточной пилы, отличающееся тем, что износостойкие слои, следующие за первым слоем выполнены из комбинации элементов, взятых из группы Ti, Al, Si, N, имеют температурную стойкость в интервале от 900°C до 1200°C и твердость в интервале от 3200 HV до 3600 HV.

4. Описанное выше износостойкое покрытие на твердосплавных зубьях ленточной пилы, отличающееся тем, что дополнительный слой из износостойкого материала высокой твердости, выравнивающий верхний износостойкий слой выполнен толщиной от 0,10 до 0,25 мкм с размером кристаллитов от 0,02 до 0,06 мкм. Описанное выше износостойкое покрытие на твердосплавных зубьях ленточной пилы предполагает осуществление способа, признаки которого были описаны выше при описании заявляемого покрытия, а именно:

Способ получения износостойкого покрытия на твердосплавных зубьях ленточной пилы, включающий последовательное нанесение на твердосплавную поверхность зуба пилы износостойких слоев по технологии ионно-плазменного напыления в количестве по меньшей мере одного, состав которых образован из элементов взятых из группы Ti, Al, Cr, Si, N, отличающийся тем, что проводят ионное травление твердосплавной поверхности зуба, наносят на обработанную поверхность зуба компоненты первого износостойкого слоя с добавками компонентов твердого сплава зуба или без них, образуя таким образом связующий слой, затем поочередно наносят другие износостойкие слои покрытия, выполняя перед каждым последующим слоем связующий слой, включающий компоненты связуемых слоев, при этом все слои покрытия получают последовательным нанесением модулирующих слоев с периодом от 5 до 150 нм, по мере выполнения модулирующих слоев, силу катодного тока понижают в пределах интервала от с 150 А до 90 А, а также понижают разность потенциалов между катодом и поверхностью нанесения покрытия в виде подложки в пределах интервала с 80 В до 60 В, а завершают выполнение износостойкого покрытия выравниванием верхнего слоя покрытия путем нанесения дополнительного тонкокристаллического слоя из износостойкого материала высокой твердости.

Повышение эффективности технического результата заявленного способа достигают в следующих нижеперечисленных модификациях способа, характеризующих частные случаи его выполнения:

1. Способ по п. 1, отличающийся тем, что в процессе получения связующих слоев между поверхностью зуба и первым износостойким слоем покрытия, а также в процессе получения последующих связующих слоев силу тока понижают в пределах интервала от 130 А до 90 А, а разность потенциалов между катодом и подложкой понижают в пределах интервала с 130 В до 80 В.

2. Способ по п. 1, отличающийся тем, что в процессе получения каждого износостойкого слоя покрытия силу тока понижают в пределах интервала от 150 А до 120 А, а разность потенциалов между катодом и подложкой понижают в пределах интервала с 110 В до 70 В.

3. Способ по п. 1, отличающийся тем, что в процессе выполнения дополнительного слоя из износостойкого материала высокой твердости, выравнивающего верхний износостойкий слой, силу тока понижают в пределах интервала от 80 А до 70 А, а разность потенциалов между катодом и подложкой выдерживают в пределах интервала с 110 В до 130 В.

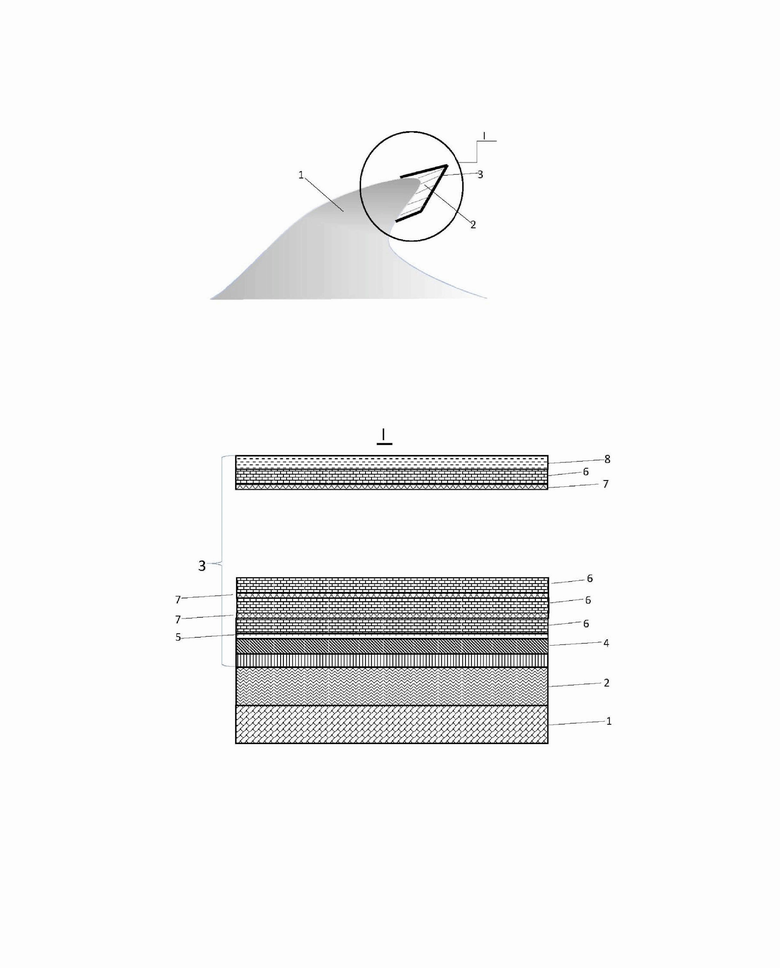

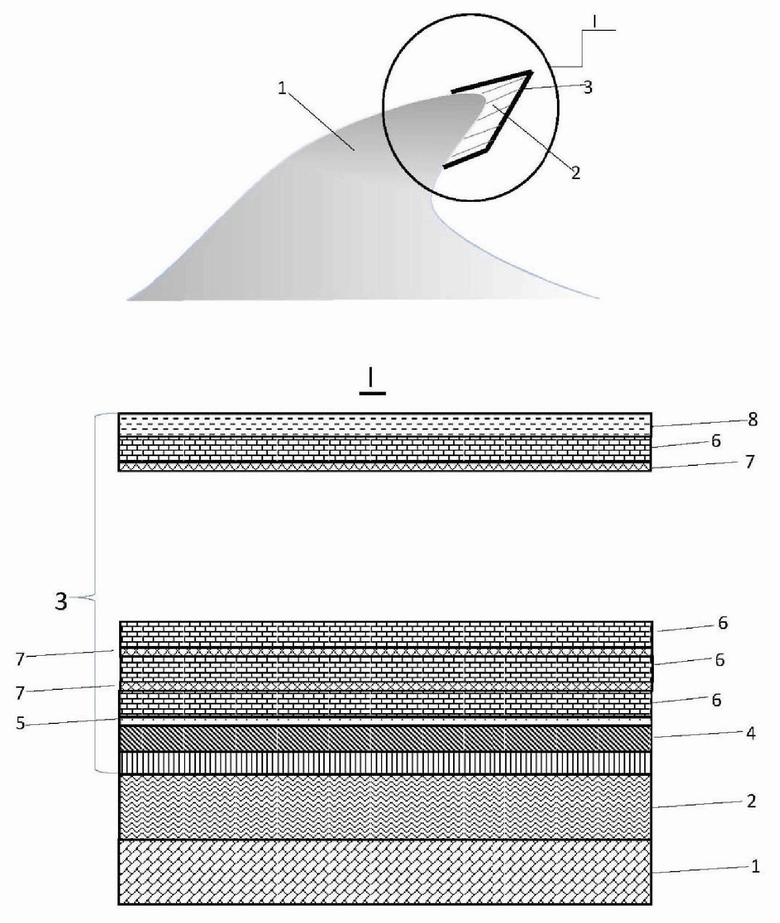

4. Описание заявленного износостойкого покрытия пояснено чертежом, на котором приведены следующие обозначения:

1 - зуб ленточной пилы,

2 - твердый сплав на зубе (пластинка твердого сплава),

3 - износостойкое покрытие,

4 - первый износостойкий слой покрытия,

5 - первый связующий слой,

6 - износостойкие слои покрытия,

7 - связующие слои покрытия,

8 - выравнивающий слой покрытия.

Заявляемое изобретение - «Износостойкое покрытие на твердосплавных зубьях ленточной пилы и способ его получения» осуществляют следующим образом.

Предварительно на гибкой, упругой стальной полосе формируют зубья ленточной пилы 1. На конце каждого зуба закрепляют, преимущественно сваркой, пластинки из твердого сплава 2. В соответствии с заданной геометрией зуба пластинки обтачивают и шлифуют. Затем на поверхности твердого сплава зуба методом ионно-плазменного напыления выполняют износостойкое покрытие 3. Износостойкое покрытие содержит по меньшей мере один износостойкий слой, первый слой которого 4, соединен с поверхностью твердого сплав зуба (подложкой) с помощью первого связующего слоя 5. Связующий слой включает компоненты первого износостойкого слоя, а также компоненты подложки и имеет толщину в интервале значений 0,05 мкм - 0,4 мкм. Первый износостойкий слой имеет толщину в интервале значений от 0,6 до 1,5 мкм и выполнен из Cr или TiN, или композиции Cr-TiN, имеет температурную стойкость в интервале от 600°C до 700°C и твердость в интервале от 1450 HV до 1600 HV.

Износостойкое покрытие может включать до 8 износостойких слоев 6. Толщина каждого из слоев может быть выполнена в интервале от 0,6 до 1,5 мкм. Состав слоев выполнен из комбинации элементов, взятых из группы Ti, Al, Si, N и содержит преимущественно нитриды и силициды титана и алюминия. Характеристики каждого из слоев могут быть изменены в интервале значений: температурную стойкость в интервале от 900°C до 1200°C и твердость в интервале от 3200 HV до 3600 HV. Между каждой парой износостойких слоев выполняют связующие слои 7, которые содержат компоненты связываемых износостойких слоев и имеют кристаллиты меньшего размера, чем кристаллиты предыдущего износостойкого слоя. Верхний износостойкий слой покрытия выравнивают с помощью нанесения дополнительного тонкокристаллического слоя керамического износостойкого материала 8, например, нитрида бора или карбида кремния. Толщина слоя от 0,10 до 0,25 мкм, размер кристаллитов от 0,02 до 0,06 мкм.

Выполнение заданной толщины слоев покрытия и регулирование их структуры осуществляют с помощью изменения параметров процесса ионно-плазменного нанесения, а именно силы катодного тока и разности потенциалов между катодом и подложкой. Так толщину слоев покрытия набирают последовательным нанесением модулирующих слоев с периодом от 5 до 150 нм. При этом связующие слои выполняют при понижении силы тока в пределах интервала от 130 А до 90 А, а разность потенциалов между катодом и подложкой понижают в пределах интервала с 130 В до 80 В. Аналогично выполняют и износостойкие слои: при получения каждого износостойкого слоя покрытия силу тока понижают в пределах интервала от 150 А до 120 А, а разность потенциалов между катодом и подложкой понижают в пределах интервала с 110 В до 70 В. Дополнительный слоя из износостойкого материала высокой твердости выполняют при понижении силы катодного тока в пределах интервала от 80 А до 70 А, а разность потенциалов между катодом и подложкой выдерживают в пределах интервала с 110 В до 130 В.

Для проведения эксперимента по определению ресурса работы ленточной пилы с износостойким покрытием на твердосплавных зубьях в качестве основы была выбрана ленточная пила с лентой из пружинно-рессорной стали У8А. На этой ленте были сформированы зубья, на концах которых закреплены пластинки из твердого сплава на основе карбида вольфрама ВК8. Указанные пластинки шлифовали в соответствии с заданными параметрами: передний угол 10°, задний угол 20°, боковое уширение 5°. На отшлифованную таким образом пластину наносили заявляемое износостойкое покрытие. Ресурс работы износостойкого покрытия определяли по относительной характеристики - времени пиления квадрата 100 мм из стали 08Х18Н10Т. В качестве образцов для определения ресурса работы износостойкого покрытия на твердосплавных зубьях ленточной пилы использовали образцы без покрытия и образцы с 1, 4, 8 слоями износостойкого покрытия при различной толщине.

Толщину слоев покрытия набирали последовательным нанесением модулирующих слоев с периодом от 5 до 150 нм. При этом формирование слоя толщиной 5-10 нм происходит за 5-10 минут. Связующие слои выполняли при понижении силы тока в пределах интервала от 130 А до 90 А, при этом разность потенциалов между катодом и подложкой понижали в пределах интервала с 130 В до 80 В. Износостойкие слои выполняли при понижении силы тока в пределах интервала от 150 А до 120 А, при этом разность потенциалов между катодом и подложкой понижали в пределах интервала с 110 В до 70 В. Твердость внешнего слоя покрытия без выравнивающего слоя составляла от 3200 HV до 3600 HV, температурная стойкость находилась в интервале от 900°C до 1200°C.

Дополнительный выравнивающий слой из износостойкого материала высокой твердости выполняли при понижении силы катодного тока в пределах интервала от 80 А до 70 А, при этом разность потенциалов между катодом и подложкой выдерживали в пределах интервала с 110 В до 130 В. Размер кристаллитов этого слоя во всех случаях составляла 0,02-0,06 мкм.

Результаты эксперимента сведены в таблицу 1.

Таблица 1

Ресурс работы износостойкого покрытия на твердосплавных зубьях

Приведенные выше варианты исполнения покрытия не следует рассматривать как ограничивающие объем изобретения. Напротив, возможны также варианты, модификации и эквиваленты описанных примеров в пределах объема прав, изложенных в формуле изобретения.

Приведенные выше описание осуществления изобретения и примеры его реализации подтверждают достижение заявленного технического результата в процессе осуществлении изобретения при реализации всей совокупности его существенных признаков. Они также показывают причинно-следственную связь существенных признаков между собой и достигаемым техническим результатом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ионно-плазменного вакуумно-дугового керамикометаллического покрытия TiN-Ni для твердосплавного режущего инструмента расширенной области применения | 2015 |

|

RU2613837C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОННО-ПЛАЗМЕННОГО ВАКУУМНОГО-ДУГОВОГО КЕРАМИКОМЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ TiN-Cu ДЛЯ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА РАСШИРЕННОЙ ОБЛАСТИ ПРИМЕНЕНИЯ | 2014 |

|

RU2573845C1 |

| СПОСОБ ВАКУУМНОГО ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОСЛОЙНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2011 |

|

RU2478138C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ТЕРМОДИНАМИЧЕСКИ СТАБИЛЬНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ (варианты) | 2020 |

|

RU2759458C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ | 2018 |

|

RU2675872C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННЫХ PVD/CVD/PVD ПОКРЫТИЙ НА РЕЖУЩИЙ ТВЕРДОСПЛАВНЫЙ ИНСТРУМЕНТ | 2011 |

|

RU2468124C1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА С ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2003 |

|

RU2261936C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РАБОТЫ В УСЛОВИЯХ ТРИБОКОРРОЗИИ | 2024 |

|

RU2822143C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С МНОГОСЛОЙНЫМ ПОКРЫТИЕМ | 2004 |

|

RU2270270C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2004 |

|

RU2260632C1 |

Группа изобретений относится к обработке материалов резанием и может быть использована при изготовлении ленточных пил. Износостойкое покрытие содержит выполненный по технологии ионно-плазменного напыления по меньшей мере один износостойкий слой, состоящий из элементов, выбранных из группы Ti, Al, Cr, Si, N. Перед каждым износостойким слоем выполнен связующий слой толщиной 0,05-0,4 мкм, содержащий по меньшей мере компоненты связуемых слоев. Кристаллиты компонентов каждого связующего слоя имеют меньший размер, чем кристаллиты компонентов предыдущего связуемого слоя. Толщина каждого износостойкого слоя составляет от 0,6 до 1,5 мкм. Поверхность верхнего слоя выровнена дополнительным тонкокристаллическим слоем из износостойкого материала высокой твердости. Раскрыт способ получения указанного покрытия. Обеспечивается повышение ресурса работы зубьев пилы с износостойким покрытием. 2 н. и 7 з.п. ф-лы, 1 ил., 1 табл.

1. Износостойкое покрытие на твердосплавных зубьях ленточной пилы, содержащее выполненный по технологии ионно-плазменного напыления по меньшей мере один износостойкий слой, состоящий из элементов, выбранных из группы Ti, Al, Cr, Si, N, отличающееся тем, что перед каждым износостойким слоем выполнен связующий слой толщиной 0,05-0,4 мкм, содержащий по меньшей мере компоненты связуемых слоев, причем кристаллиты компонентов каждого связующего слоя имеют меньший размер, чем кристаллиты компонентов предыдущего связуемого слоя, а толщина каждого износостойкого слоя составляет от 0,6 до 1,5 мкм, при этом поверхность верхнего слоя выровнена дополнительным тонкокристаллическим слоем из износостойкого материала высокой твердости.

2. Износостойкое покрытие по п. 1, отличающееся тем, что покрытие включает от 1 до 8 износостойких слоев.

3. Износостойкое покрытие по п. 1, отличающееся тем, что первый износостойкий слой выполнен из Cr, или TiN, или композиции Cr-TiN, имеет температурную стойкость в интервале от 600°C до 700°C и твердость в интервале от 1450 HV до 1600 HV.

4. Износостойкое покрытие по п. 1, отличающееся тем, что износостойкие слои, следующие за первым слоем, состоят из элементов, взятых из группы Ti, Al, Si, N, имеют температурную стойкость в интервале от 900°C до 1200°C и твердость в интервале от 3200 HV до 3600 HV.

5. Износостойкое покрытие по п. 1, отличающееся тем, что указанный дополнительный слой из износостойкого материала высокой твердости, выравнивающий верхний износостойкий слой, выполнен толщиной от 0,10 до 0,25 мкм с размером кристаллитов от 0,02 до 0,06 мкм.

6. Способ получения износостойкого покрытия на твердосплавных зубьях ленточной пилы, включающий нанесение на твердосплавную поверхность зуба пилы по меньшей мере одного износостойкого слоя по технологии ионно-плазменного напыления, состоящего из элементов, выбранных из группы Ti, Al, Cr, Si, N, отличающийся тем, что осуществляют ионное травление твердосплавной поверхности зуба, наносят на обработанную поверхность зуба компоненты первого износостойкого слоя с добавками компонентов твердого сплава зуба из условия получения связующего слоя, затем поочередно наносят другие износостойкие слои покрытия, при этом перед каждым последующим слоем выполняют связующий слой, включающий компоненты связуемых слоев, причем все слои износостойкого покрытия получают последовательным нанесением модулирующих слоев с периодом от 5 до 150 нм, в процессе нанесения которых понижают силу катодного тока в интервале от 150 А до 90 А и понижают разность потенциалов между катодом и поверхностью нанесения покрытия в виде подложки в интервале от 80 В до 60 В, а завершают выполнение износостойкого покрытия выравниванием его верхнего слоя путем нанесения дополнительного тонкокристаллического слоя из износостойкого материала высокой твердости.

7. Способ по п. 6, отличающийся тем, что в процессе получения связующих слоев между поверхностью зуба и первым износостойким слоем покрытия и в процессе получения последующих связующих слоев силу катодного тока понижают интервале от 130 А до 90 А, а разность потенциалов между катодом и подложкой понижают в интервале от 130 В до 80 В.

8. Способ по п. 6, отличающийся тем, что в процессе получения каждого износостойкого слоя покрытия силу катодного тока понижают в пределах интервала от 150 А до 120 А, а разность потенциалов между катодом и подложкой понижают в интервале от 110 В до 70 В.

9. Способ по п. 6, отличающийся тем, что в процессе выполнения дополнительного слоя из износостойкого материала высокой твердости, выравнивающего верхний износостойкий слой, силу катодного тока понижают в интервале от 80 А до 70 А, а разность потенциалов между катодом и подложкой выдерживают в интервале от 110 В до 130 В.

| ПИЛЬНОЕ ПОЛОТНО ДЛЯ ПИЛЕНИЯ ПОЛЫХ ФОРМОВАННЫХ ПРОФИЛЕЙ | 2012 |

|

RU2580260C2 |

| Способ получения многослойного покрытия для режущего инструмента | 2017 |

|

RU2638875C1 |

| Способ получения износостойкого покрытия для режущего инструмента | 2017 |

|

RU2691813C2 |

| РЕЖУЩАЯ ПЛАСТИНА ИЗ СПЕЧЕННОГО ИЗДЕЛИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2104826C1 |

| СПОСОБ ИОННОПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2192500C2 |

| RU 2007135031 A, 27.03.2009 | |||

| УСТАНОВКА ДЛЯ ОГНЕВОЙ ЗАЧИСТКИ МЕТАЛЛА | 0 |

|

SU186844A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО МАТЕРИАЛА НА ОСНОВЕ ПЛОТНЫХ ФОРМ НИТРИДА БОРА | 1990 |

|

SU1722009A1 |

Авторы

Даты

2025-05-12—Публикация

2023-10-12—Подача