ОБЛАСТЬ ТЕХНИКИ

[0001] Изобретение относится к системе сборки турбомашины.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0002] Как правило, турбомашины, например газовые турбины, состоят из различных (сложных) модулей, которые перед поставкой потребителю собираются на станции окончательной сборки. Следует отметить, что допуски, необходимые для сборки этих машин, очень малы. На современном уровне техники известны два различных способа окончательной сборки турбомашины: первый способ заключается в горизонтальной сборке различных модулей турбомашины (т. е. расположении осей модулей горизонтально), при этом модули подвешены и перемещаются горизонтально для соединения вместе и образования горизонтально расположенной турбомашины, и второй способ — сборка разных модулей турбомашины вертикально (т. е. расположив оси модулей вертикально), при этом модули подвешены и перемещаются вертикально, соединяясь вместе и образуя вертикально расположенную турбомашину, уложенную на землю.

[0003] Однако оба этих способа сборки имеют недостатки, особенно с точки зрения безопасности и повторяемости операции сборки. В частности, между двумя подвешенными модулями выполняются известные способы горизонтальной сборки, что, следовательно, затрудняет точное соединение. С другой стороны, известные способы вертикальной сборки подвергают модули сильному воздействию силы тяжести, что может привести к повреждению как самих модулей, например, из-за столкновений или трения между модулями, так и подвергнуть операторов, работающих с модулями, угрозам безопасности, например, когда они помещают руки между модулями для выполнения их соединения. Фактически, оба этих метода (горизонтальный или вертикальный подвесной) подвергают операторов риску безопасности в случае падения предметов и вынуждают операторов вручную управлять хотя бы одним корпусом, чтобы найти правильное положение для выравнивания между модулями, так что им приходится оставаться под подвешенным предметом или очень близко к нему.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0004] Требуется более безопасная система сборки турбомашины, без подвесных элементов и позволяющая регулировать соединение между модулями так, чтобы, например, его можно было повторять одинаково для каждой детали одной и той же модели турбомашины.

[0005] Согласно аспекту, объект изобретения, описанный в данном документе, относится к системе сборки турбомашины, которая может соединять два или более модулей турбомашины, при этом по меньшей мере первый модуль турбомашины может перемещаться вдоль первого направления по направляющей, например, направляющей, содержащей два параллельных рельса, и по меньшей мере второй модуль турбомашины поддерживается основанием, так что соединение между модулями турбомашины выполняется за счет перемещения первого модуля турбомашины на направляющей ко второму модулю турбомашины.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0006] Описанные варианты осуществления изобретения и многие сопутствующие ему преимущества можно более полно оценить и понять в ходе изучения следующего подробного описания, рассматриваемого в связи с прилагаемыми графическими материалами, причем:

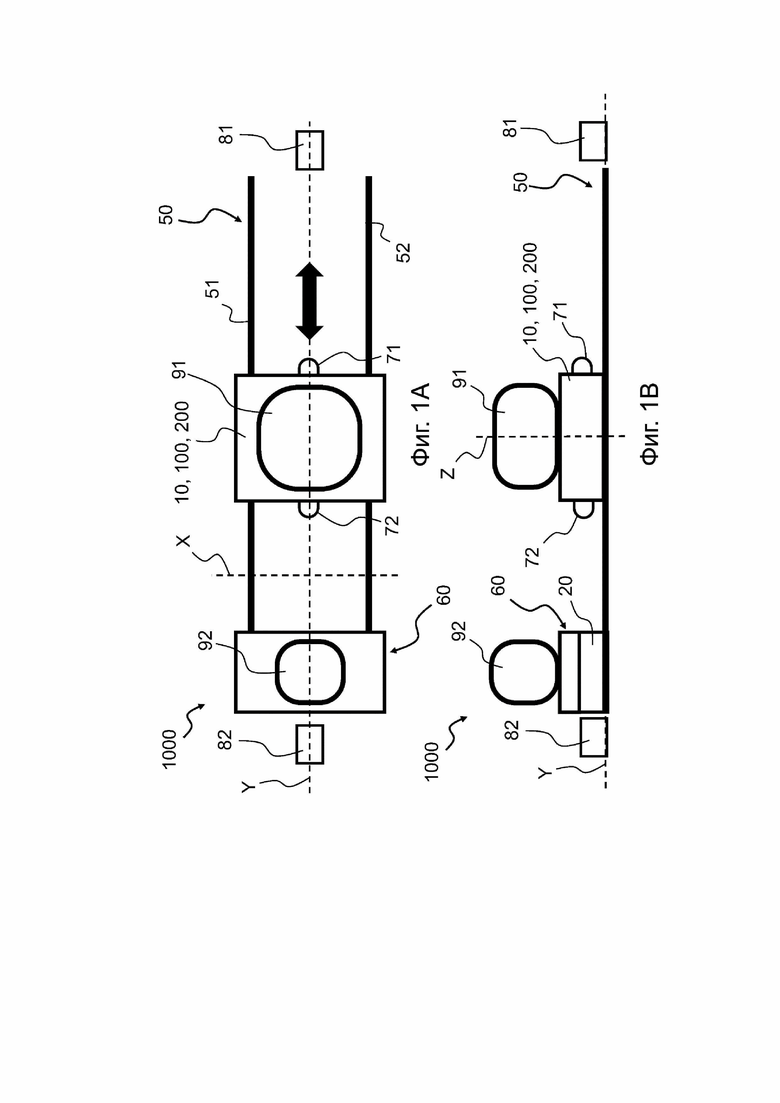

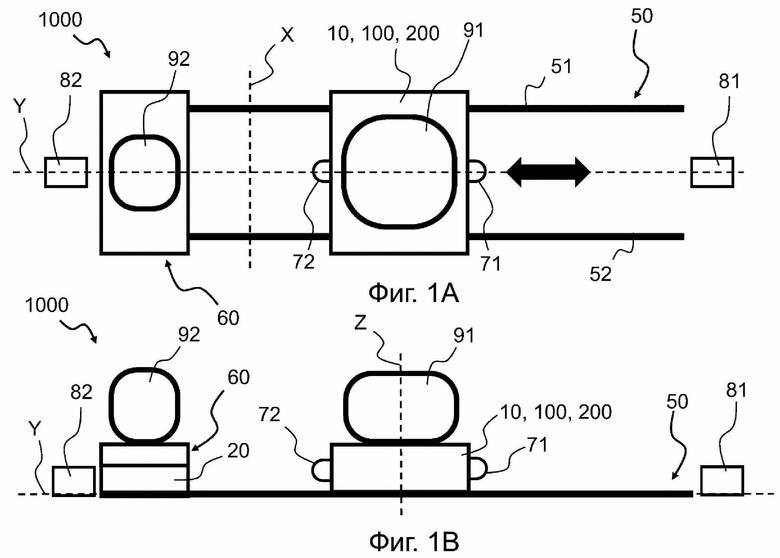

На фиг. 1A и фиг. 1Б показана значительно упрощенная схема варианта осуществления системы сборки турбомашины,

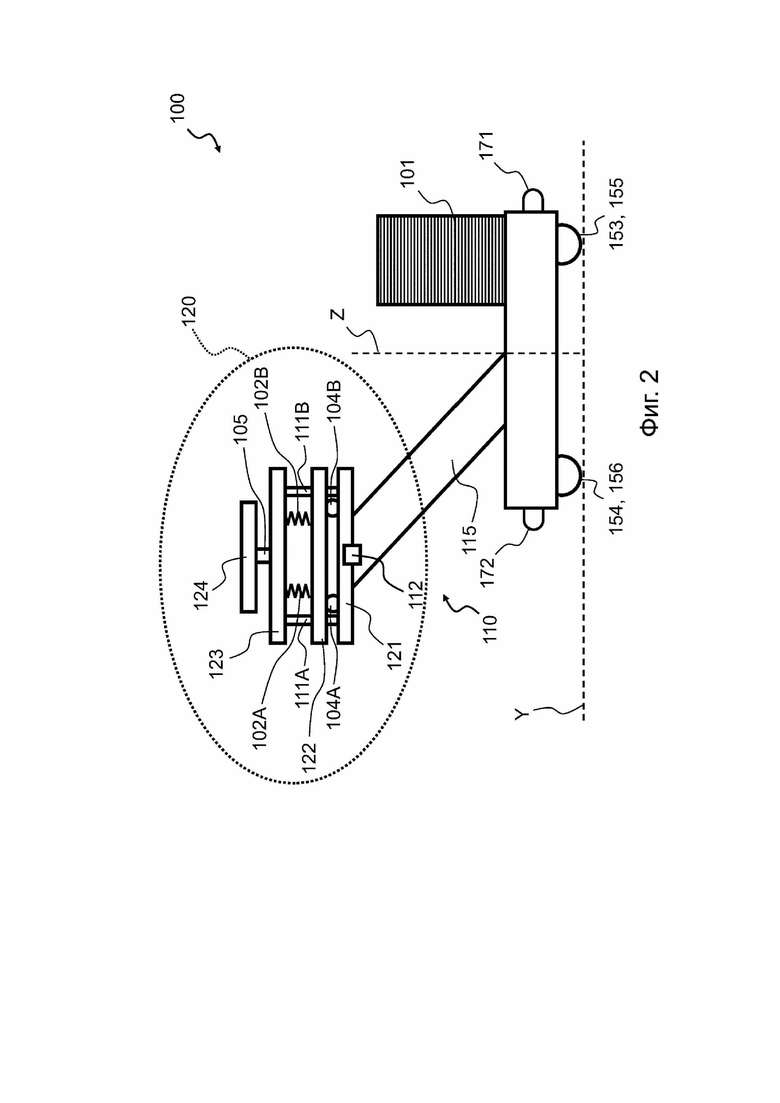

На фиг. 2 показана упрощенная схема варианта осуществления первого ползуна системы сборки турбомашины,

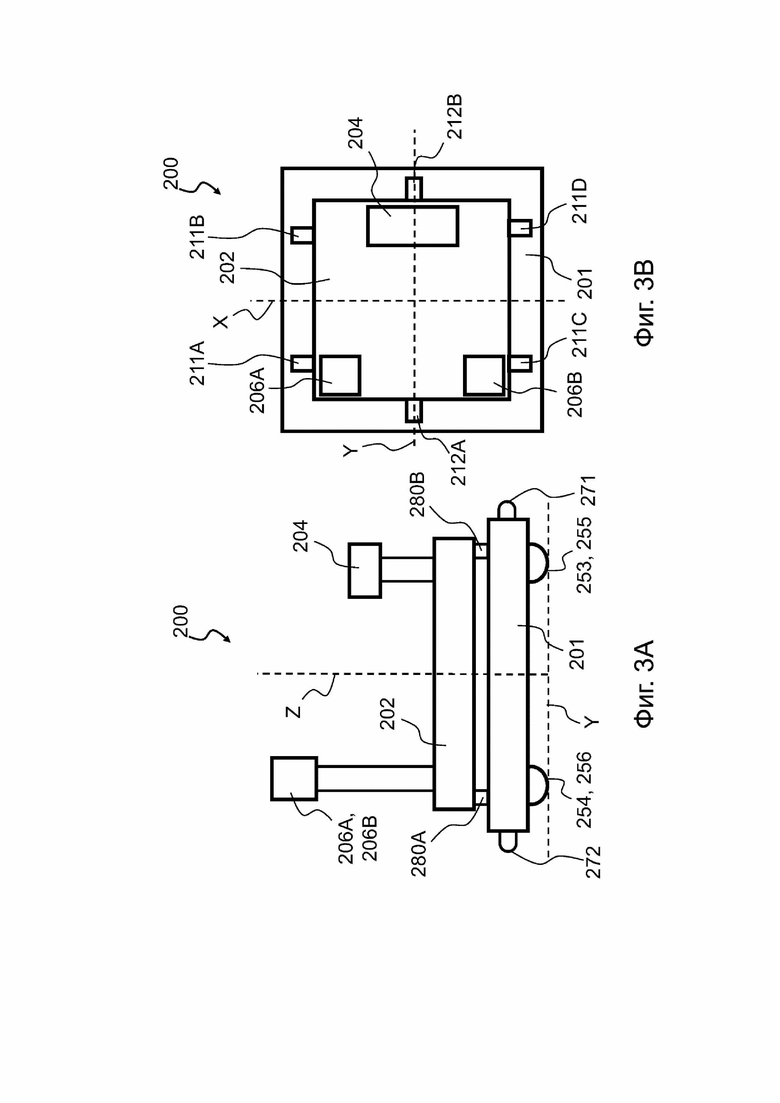

На фиг. 3A и фиг. 3Б показана упрощенная схема другого варианта осуществления первого ползуна системы сборки турбомашины, и

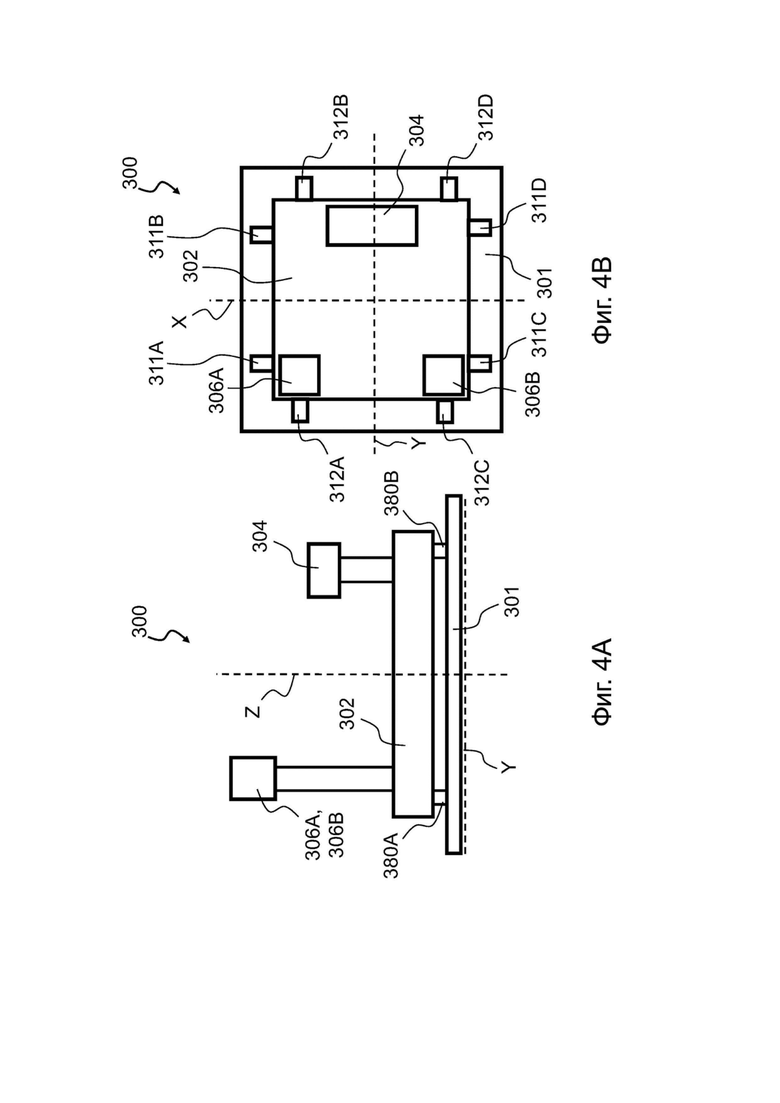

На фиг. 4A и фиг. 4Б показана упрощенная схема варианта осуществления основания системы сборки турбомашины.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0007] Согласно аспекту, объект изобретения, описанный в данном документе, относится главным образом к системе сборки турбомашины, изготовленной из различных модулей; в частности к аэродеривативной газовой турбине. Система позволяет собирать горизонтально по меньшей мере два модуля турбомашины, которые размещены на разных опорах: по меньшей мере одна из опор может перемещаться, в частности скользить, по направляющей, определяющей продольное направление, а также поперечное направление и вертикальное направление. Механическое соединение модулей турбомашины осуществляется по меньшей мере путем перемещения по меньшей мере одного модуля турбомашины в продольном направлении. Кроме того, выравнивание двух модулей турбомашины, в частности выравнивание осей двух модулей турбомашины, может осуществляться путем регулирования положения по меньшей мере одного модуля турбомашины, предпочтительно обоих модулей турбомашины, вдоль продольного направления, поперечного направления и вертикального направления. Преимущественно, регулировка модулей турбомашины может осуществляться с использованием линейных приводов, выполненных с возможностью перемещения модулей турбомашины в продольном направлении, поперечном направлении и вертикальном направлении и/или для вращения модулей турбомашины вокруг оси.

[0008] Ниже будут даны подробные ссылки на варианты осуществления описания, примеры которых показаны на чертежах. Примеры и чертежи представлены для пояснения изобретения и не должны быть истолкованы как ограничение описания. В сущности, специалистам в данной области должно быть очевидно, что в рамках настоящего описания можно создавать различные модификации и вариации без отступления от объема или сущности описания. В последующем описании аналогичные ссылочные позиции используются для иллюстрации фигур вариантов осуществления для обозначения элементов, выполняющих одинаковые или подобные функции. Более того, для ясности иллюстрации некоторые ссылки могут не повторяться на всех фигурах.

[0009] На фигурах 1А и 1Б показаны соответственно вид сверху и вид сбоку значительно упрощенной схемы варианта осуществления системы сборки турбомашины, как правило, обозначенной ссылочной позицией 1000. Система 1000 содержит направляющую 50, как правило, расположенную горизонтально на земле, например, на полу здания; в частности, направляющая лежит на земле, так что модули турбомашины можно собирать, используя скольжение по направляющей, как это будет более подробно описано ниже. Направляющая 50 определяет:

- первое направление Y, причем первое направление Y представляет собой продольное (и, как правило, горизонтальное) направление и предпочтительно является основным направлением движения направляющей 50;

- второе направление X, причем второе направление X представляет собой поперечное направление, перпендикулярное первому направлению Y, и

- третье направление Z, причем третье направление Z представляет собой вертикальное направление, перпендикулярное первому направлению Y и второму направлению X.

Предпочтительно, направляющая 50 представляет собой дорожку, содержащую предпочтительно два рельса 51 и 52. Однако следует отметить, что количество рельсов может быть другим. Предпочтительно, рельсы 51 и 52 параллельны, и в некоторых случаях рельсы 51 и 52 проходят вдоль первой и второй осей, параллельных продольному направлению Y.

[0010 ]С неограничивающей ссылкой на фиг. 1 система 1000 дополнительно содержит:

- первый ползун 10, 100, 200 (следует отметить, что первый ползун 10 на фиг. 1 может быть выполнен, например, как вариант 100 ползуна на фиг. 2 или вариант 200 ползуна на фиг. 3), который выполнен с возможностью поддержки, предпочтительно изостатически, первого модуля 91 турбомашины и который выполнен с возможностью совершать перемещения на направляющей 50 вдоль первого направления Y, и

- основание 60, которое выполнено с возможностью поддержки, предпочтительно изостатически, второго модуля 92 турбомашины и которое расположено и выполнено таким образом, что ось второго модуля 92 турбомашины соответствует оси A турбомашины и параллельна первому направлению Y.

[0011] Другими словами, как будет подробнее объяснено ниже, система 1000 выполнена таким образом, что первый модуль 91 турбомашины и второй модуль 92 турбомашины могут быть собраны таким образом, что соответствующие оси модулей 91 и 92 турбомашины совпадают с осью A турбомашины. Механическое соединение первого модуля 91 турбомашины и второго модуля 92 турбомашины для сборки турбомашины происходит, по меньшей мере, за счет перемещения первого модуля 91 турбомашины по направляющей 50 вдоль первого направления Y по направлению ко второму модулю 92 турбомашины (см. большую черную стрелку на фиг. 1А). Альтернативно, ось второго модуля 92 турбомашины может быть не параллельна первому направлению Y (а слегка наклонена) и механическое соединение первого модуля 91 турбомашины и второго модуля 92 турбомашины по-прежнему происходит, по меньшей мере, за счет перемещения первого модуля 91 турбомашины по направляющей 50 вдоль первого направления Y по направлению ко второму модулю 92 турбомашины, например, таким образом, что соединительные поверхности первого модуля 91 турбомашины и второго модуля 92 турбомашины, подлежащих сборке, находятся в одной плоскости друг с другом. Например, первый ползун 10 может представлять собой каретку, имеющую по меньшей мере четыре колеса, или может представлять собой ползун, совершающий перемещение по направляющей 50 вдоль первого направления Y. Преимущественно вертикальное положение одного, двух или более колес является регулируемым, так что колеса можно легко отсоединить от рельса и/или земли.

[0012] Предпочтительно, система 1000 дополнительно содержит лебедку 81, расположенную на конце направляющей 50 для перемещения по меньшей мере одного ползуна системы вдоль первого направления Y. Как показано на фиг. 1А и 1Б, система 1000 может содержать первую лебедку 81, расположенную на первом конце направляющей 50 для перемещения по меньшей мере одной направляющей вдоль первого направления Y в первом направлении, и вторую лебедку 82, расположенную на втором конце направляющей 50 для перемещения по меньшей мере одной направляющей вдоль первого направления Y во втором направлении. Предпочтительно, чтобы по меньшей мере одна направляющая имела крючок, предпочтительно два крючка 71 и 72: первый крючок 71, расположенный ближе к первому концу направляющей 50, и второй крючок 72, расположенный ближе ко второму концу направляющей 50, так что первый крюк 71 может быть соединен с первой лебедкой 81, в частности, с концом первого троса первой лебедки 81, а второй крюк 72 может быть соединен со второй лебедкой 81, в частности, с концом второго троса второй лебедки 82.

[0013] Первый ползун 10 выполнен с возможностью регулировки положения первого модуля 91 турбомашины путем перемещения первого модуля 91 турбомашины вдоль второго направления X и/или третьего направления Z. Предпочтительно, первый ползун 10 дополнительно выполнен с возможностью регулировки положения первого модуля 91 турбомашины путем перемещения первого модуля 91 турбомашины вдоль первого направления Y.

[0014] Предпочтительно, первый ползун 10 содержит по меньшей мере один линейный привод, при этом по меньшей мере один линейный привод выполнен с возможностью перемещения первого модуля 91 турбомашины вдоль первого направления Y или второго направления X или третьего направления Z. Предпочтительно, как будет очевидно из описания ниже, первый ползун 10 содержит более одного линейного привода, например, множество линейных приводов, выполненных с возможностью перемещения первого модуля 91 турбомашины вдоль первого направления Y, и/или второго направления X, и/или третьего направления Z. Преимущественно, один или более линейных приводов дополнительно выполнены с возможностью поворота (например, на несколько градусов) первого модуля 91 турбомашины вокруг оси, ориентированной в первом направлении Y, и/или втором направлении X, и/или третьем направлении Z. Предпочтительно линейный(-ые) привод(-ы) представляет(-ют) собой червячный винт, пневматические цилиндры или гидравлические цилиндры.

[0015] На фиг. 2 и 3 показаны упрощенные схемы вариантов 100 и 200 первого ползуна, который лишь в значительно упрощенном виде показан на фиг. 1. На фиг. 2 показан вариант осуществления первой направляющей 100, имеющей, например, четыре колеса 153, 154, 155 и 156 (фиг. 2 видны только два из них), выполненные с возможностью вращения на направляющих 51 и 52, так что первая направляющая 100 может перемещаться вдоль первого направления Y. Первый ползун 100 предпочтительно имеет два крюка 171, 172, выполненные с возможностью соединения соответственно с первой лебедкой 81 и второй лебедкой 82 для перемещения первого ползуна 100 вдоль первого направления Y.

[0016] Как уже пояснялось выше, первая направляющая 100 предназначена для поддержки первого модуля турбомашины (не показан на фиг. 2); в частности, первый модуль 91 турбомашины, поддерживаемый первым ползуном 100, может иметь вал, который проходит в соответствии с первым направлением Y. В некоторых вариантах осуществления вал может проходить приблизительно в соответствии с первым направлением Y (вал может подвергаться изгибной деформации, если он поддерживается только на одном конце, т. е. если он консольный). Предпочтительно, чтобы система 1000 дополнительно содержала опорный вал, соединяемый, например, со свободным концом вала при сборке турбомашины. Преимущественно система 1000 дополнительно содержит лазерную систему, в частности лазерную систему, имеющую четыре лазера, расположенных крестообразно (которые сами по себе известны специалистам в данной области техники): лазеры могут обнаруживать положение вала первого модуля 91 турбомашины при скольжении внутри второго модуля 92 турбомашины в соответствии с первым направлением Y. Как будет очевидно из нижеследующего, обнаружение положения вала помогает регулировать положение первого модуля 91 турбомашины. Следует отметить, что использование лазеров (для точной регулировки одного или более положений модуля турбомашины до и/или во время механического соединения модулей турбомашины), в частности лазерной системы, имеющей четыре лазера, расположенных в форме креста, не ограничивается вариантом осуществления, показанным на фиг. 2, но может быть применено к другим вариантам осуществления, в частности, к вариантам осуществления, показанным на фиг. 3 и фиг. 4.

[0017] Чтобы облегчить механическое соединение первого модуля 91 турбомашины и второго модуля 92 турбомашины, первый ползун 100 может иметь опорную систему 110, которая выступает, по меньшей мере частично, за пределы колес 153, 154, 155, 156 первого ползуна 100. Предпочтительно, чтобы опорная система 110 содержала основание 120 и стержень 115, например, длинный наклонный рычаг, прикрепленный к каретке так, что основание выступает за пределы каретки; опорная система 110, в частности основание 120 опорной системы 10, выполнена с возможностью поддержки первого модуля 91 турбомашины. Специалистам в данной области техники будет понятно, что когда первый модуль 91 турбомашины поддерживается первым ползуном 100, в частности, опорной системой 110, положение центра тяжести первого ползуна 100 смещается за пределы положения колес 154 и 156. Предпочтительно, первый ползун 100 дополнительно содержит противовесы 101 для балансировки первого ползуна 100 благодаря тому, что положение центра тяжести первого ползуна 100 не только децентрализовано относительно колес, но также находится за пределами опорной зоны, определяемой колесами 153, 154, 155 и 156.

[0018] Предпочтительно, основание 120 первого ползуна 100 может дополнительно содержать по меньшей мере одну направляющую 111, предпочтительно четыре направляющие 111 (следует отметить, что на фиг. 2 показаны только две направляющие 111А и 111В), выполненные с возможностью предотвращения перемещений первого модуля 91 турбомашины вдоль первого направления Y и второго направления X. Предпочтительно, основание 120 первого ползуна 100 может дополнительно содержать по меньшей мере один линейный привод 112, предпочтительно множество линейных приводов 112, выполненных с возможностью перемещения первого модуля 91 турбомашины вдоль третьего направления Z. Предпочтительно линейный(-ые) привод(-ы) расположен(-ы) между основанием 120 и стержнем 115; в частности, линейный(-ые) привод(-ы) 112 механически соединен(-ы) с основанием 120 и стержнем 115. Предпочтительно линейный(-ые) привод(-ы) представляет(-ют) собой червячный винт, пневматические цилиндры или гидравлические цилиндры.

[0019] С неограничивающей ссылкой на фиг. 2, основание 120 может содержать множество опорных пластин 121, 122, 123 и 124, механически соединенных друг с другом, как это будет более подробно объяснено ниже. Первая опорная пластина 121 может быть механически соединена со стержнем 115 и может перемещаться посредством линейного(-ых) привода(-ов) 112. Предпочтительно основание 120 может дополнительно содержать по меньшей мере один шаровой шарнир 104 (следует отметить, что на фиг. 2 показаны только два шаровых шарнира 104А и 104В), предпочтительно четыре шаровых шарнира 104 для обеспечения реактивных движений первого модуля 91 турбомашины во время механического соединения модулей турбомашины. В частности, шаровой(-ые) шарнир(-ы) 104 может(могут) быть расположен(-ы) между первой опорной пластиной 121 и второй опорной пластиной 122. Более конкретно, шаровой(-ые) шарнир(-ы) 104 выполнен(-ы) с возможностью компенсировать компоненты сил и нагрузок вдоль первого направления Y и/или второго направления X и обеспечивать возможность саморегулировки положения модуля 91 вдоль первого направления Y и/или второго направления X и вращения вокруг третьего направления Z во время механического соединения. Вторая опорная пластина 122 может быть механически соединена с третьей опорной пластиной 123. Предпочтительно, направляющие 111 расположены между второй опорной пластиной 122 и третьей опорной пластиной 123, возможно, между первой опорной пластиной 121 и третьей опорной пластиной 123. Предпочтительно, основание 120 может дополнительно содержать по меньшей мере одну пружину 102, предпочтительно четыре пружины 102 (следует отметить, что на фиг. 2 показаны только две пружины 102А и 102В). Предпочтительно, пружина(-ы) 102 представляет(-ют) собой пружины с предварительным напряжением, выполненные с возможностью уменьшения сил, как правило, вдоль третьего направления Z, возникающих между модулями турбомашины во время их механического соединения, в частности, благодаря силе реакции пружин(-ы) 102. Другими словами, пружины 102А и 102В помогают поддерживать собираемый модуль 91 турбомашины снизу. Модуль 91 турбомашины может быть расположен на четвертой опорной пластине 124, которая механически соединена с третьей опорной пластиной 123. Предпочтительно между третьей опорной пластиной 123 и четвертой опорной пластиной 124 расположен тензодатчик 105 для формирования электрического сигнала об изменении нагрузок и сил вдоль третьего направления Z, действующих между модулями турбомашины во время их сборки; предпочтительно, электрический сигнал, генерируемый тензодатчиком 105, подается, например, через проводное соединение, на дисплей (не показан на фигурах), на котором оператор может проверять изменение нагрузок и сил в реальном времени. Следует отметить, что использование пружин (для снижения сил, возникающих между модулями турбомашины при механическом соединении модулей турбомашины) и/или шаровых шарниров (для компенсации реактивных движений модуля турбомашины при механическом соединении модулей турбомашины) является очень выгодным и не ограничивается вариантом осуществления, показанным на фиг. 2, но может быть применено к другим вариантам осуществления, в частности к вариантам осуществления, показанным на фиг. 3 и фиг. 4.

[0020] Следует отметить, что в современном уровне техники модули турбомашины собираются подвесным способом. В частности, по меньшей мере один из модулей турбомашины перемещается горизонтально или вертикально для соединения с другим модулем турбомашины с образованием горизонтально расположенной или вертикально расположенной турбомашины. Следует также отметить, что поддержка подвесного модуля турбомашины значительно проще: фактически четырех соединительных стержней на каждый модуль достаточно, чтобы обеспечить все степени свободы модуля турбомашины.

[0021] На фиг. 3A и 3Б показаны два вида другого варианта осуществления первого ползуна 200, имеющего четыре колеса 253, 254, 255 и 256 (обратите внимание, что на фиг. 3А видны только два из них), выполненные с возможностью вращения на направляющих 51 и 52, так что первый ползун 200 может перемещаться вдоль первого направления Y. Первый ползун 200 предпочтительно имеет два крюка 271, 272, выполненные с возможностью соединения соответственно с первой лебедкой 81 и второй лебедкой 82 для перемещения первого ползуна 200 вдоль первого направления Y.

[0022] Как уже объяснялось выше, первая направляющая 200 предназначена для поддержки первого модуля турбомашины (не показан на фиг. 3А и 3Б). Предпочтительно, первый ползун 200 содержит первую раму 201, которая предпочтительно содержит колеса 253, 254, 255, 256 и которая поддерживается направляющей 50, и вторую раму 202, которая поддерживается первой рамой 201 и которая выполнена с возможностью поддержки первого модуля турбомашины. Преимущественно первая рама 201 и/или вторая рама 202 выполнены с возможностью обеспечивать регулировку положения второй рамы 202 относительно первой рамы 201 путем перемещения и/или поворота второй рамы 202 относительно первой рамы 201. Следует отметить, что регулировки положения второй рамы 202 могут соответствовать регулировкам положения первого модуля 91 турбомашины. В частности, первый ползун 200 может дополнительно содержать по меньшей мере один ползун 280, предпочтительно четыре ползуна 280 (следует отметить, что на фиг. 3А показаны только два ползуна 280А и 280В), выполненных с возможностью обеспечения реактивных движений первого модуля турбомашины во время механического соединения модулей турбомашины. В частности, ползун(ы) 280 может(могут) быть расположен(-ы) между первой рамой 201 и второй рамой 202. Более конкретно, ползун(ы) 280 выполнен(-ы) с возможностью компенсировать компоненты сил и нагрузок вдоль первого направления Y и/или второго направления X и обеспечить возможность саморегулировки положения первого модуля турбомашины вдоль первого направления Y и/или второго направления X и вращения вокруг третьего направления Z во время механического соединения.

[0023] Предпочтительно, первый ползун 200 содержит по меньшей мере один линейный привод, например, один из линейных приводов 211A, 211B, 211C, 211D, 212A, 212B (см., например, фиг. 3Б, на котором показаны несколько линейных приводов), выполненных с возможностью перемещения второй рамы 202 относительно первой рамы 201. Предпочтительно линейный(-ые) привод(-ы) представляет(-ют) собой червячный винт, пневматические цилиндры или гидравлические цилиндры. Например, линейный привод 212A, 212B может перемещать вторую раму 202 вдоль первого направления Y относительно первой рамы 201, причем линейный привод 211A, 211B, 211C, 211D может перемещать вторую раму 202 вдоль второго направления X относительно первой рамы 201, например, посредством соответствующих скоординированных движений.

[0024] Предпочтительно, первый ползун 200 содержит по меньшей мере два линейных привода, например два из линейных приводов 211A, 211B, 211C, 211D, 212A, 212B (см., например, фиг. 3Б, на которой показаны несколько линейных приводов), выполненных с возможностью поворота второй рамы 202 относительно первой рамы 201. Например, линейные приводы 211A и 211D, 211B и 211C могут вращать вторую раму 202 вокруг оси, направленной в третьем направлении Z, например, посредством соответствующих скоординированных движений.

[0025] С неограничивающей ссылкой на фиг. 3A и 3Б, предпочтительно, чтобы второй ползун 200 содержал опору 204 качения, в частности с роликами, для поддержки с возможностью вращения первого модуля 91 турбомашины. В частности, опора 204 качения позволяет вращать первый модуль 91 турбомашины вокруг оси, по существу параллельной первому направлению Y. Предпочтительно, опора 204 качения выполнена с возможностью регулировки положения первого модуля 91 турбомашины, например, путем перемещения первого модуля 91 турбомашины вдоль третьего направления Z, например, путем изменения положения опоры качения 204 относительно второй рамы 202.

[0026] С неограничивающей ссылкой на фиг. 3A и 3Б, предпочтительно, чтобы второй ползун 200 дополнительно содержал механический домкрат, предпочтительно два механических домкрата 206A и 206B, выполненные с возможностью поддержки первого модуля 91 турбомашины. Предпочтительно, механические домкраты 206A и 206B выполнены с возможностью регулировки положения первого модуля 91 турбомашины путем перемещения первого модуля 91 турбомашины вдоль первого направления Y, и/или второго направления X, и/или третьего направления Z. Следует отметить, что, например, путем выполнения разного перемещения между механическим домкратом 206А и механическим домкратом 206В или путем выполнения разного перемещения между механическим домкратом 206А и механическим домкратом 206В при изменении положения опоры 204 качения относительно, например, второй рамы 202, механические домкраты 206А, 206В также выполнены с возможностью регулировки положения первого модуля 91 турбомашины, путем вращения первого модуля 91 турбомашины вокруг оси, ориентированной в первом направлении Y, и/или втором направлении X, и/или третьем направлении Z.

[0027] Согласно другому варианту осуществления система 1000 дополнительно содержит третий ползун, выполненный с возможностью поддержки, предпочтительно изостатически, третьего модуля турбомашины и выполненный с возможностью выполнения движений на направляющей 50 вдоль первого направления Y. В частности, механическое соединение третьего модуля турбомашины для сборки турбомашины происходит, по меньшей мере, за счет перемещения третьего модуля турбомашины по направляющей 50 вдоль первого направления Y. Предпочтительно, третий ползун выполнен с возможностью регулировки положения третьего модуля турбомашины путем перемещения третьего модуля турбомашины вдоль первого направления Y и/или второго направления X и/или третьего направления Z. Следует отметить, что третий ползун может быть идентичен или аналогичен ползуну 10, или 100, или 200. Другими словами, инновационная система сборки может содержать помимо по меньшей мере одного основания (неподвижного или подвижного) две направляющие, причем турбомашина может быть изготовлена путем сборки трех, четырех или более модулей турбомашины; например, система может содержать как одну направляющую 100, как показано, например, на фиг. 2, так и одну направляющую 200, как показано, например, на фиг. 3A и 3Б.

[0028] Как указывалось ранее, система 1000 содержит основание 60, выполненное с возможностью поддержки второго модуля 92 турбомашины, механически соединенного с первым модулем 91 турбомашины. Следует отметить, что основание 60 может быть прикреплено к (как правило горизонтальной) поверхности, например, к полу здания, или, согласно некоторым вариантам осуществления, оно также может скользить по направляющей 50. Например, основание 60 может содержать второй ползун 20 (см. фиг. 1Б), выполненный с возможностью совершать перемещения направляющей 50 вдоль первого направления Y. Например, второй ползун 20 может представлять собой каретку, имеющую по меньшей мере четыре колеса, или тележку. Предпочтительно вертикальное положение одного, двух или более колес регулируется, так что колеса можно легко отсоединить от рельсов и/или земли. Предпочтительно второй ползун 20 выполнен с возможностью изостатической поддержки второго модуля 92 турбомашины. Как будет понятно специалистам в данной области техники, механическое соединение первого модуля 91 турбомашины и второго модуля 92 турбомашины для сборки турбомашины может происходить только за счет перемещения первого модуля 91 турбомашины (например, по направляющей 50) вдоль первого направления Y к второму модулю 92 турбомашины или перемещения первого модуля 91 турбомашины (например, по направляющей 50) вдоль первого направления Y к второму модулю 92 турбомашины и перемещения второго модуля 92 турбомашины (например, на направляющей 50) вдоль первого направления Y в сторону первого модуля 91 турбомашины.

[0029] Предпочтительно, система 1000 может дополнительно содержать другое основание 300 (см. фиг. 4), выполненное с возможностью поддержки, предпочтительно изостатически, четвертого модуля турбомашины, расположенного и сконфигурированного так, что ось четвертого модуля турбомашины соответствует оси А турбомашины.

[0030] Предпочтительно, согласно варианту осуществления, показанному на фиг. 4, основание 300 выполнено с возможностью регулировки или перемещения четвертого модуля турбомашины вдоль первого направления Y, причем механическое соединение четвертого модуля турбомашины для сборки турбомашины может происходить за счет регулировки четвертого модуля турбомашины вдоль первого направления Y. Как будет очевидно из дальнейшего описания, основание 300 дополнительно выполнено с возможностью регулировки положения четвертого модуля турбомашины путем перемещения четвертого модуля турбомашины вдоль второго направления X и/или третьего направления Z. Предпочтительно основание 300 содержит третью раму 301, которая прикреплена к (как правило горизонтальной) поверхности, например, к полу здания, и четвертую раму 302, которая механически соединена с третьей рамой 301 и которая предназначена для поддержки четвертого модуля турбомашины. Предпочтительно, третья рама 301 и/или четвертая рама 302 выполнены с возможностью обеспечения возможности регулировки положения четвертой рамы 302 относительно третьей рамы 301 путем перемещения и/или поворота четвертой рамы 302 относительно третьей рамы 301. Следует отметить, что регулировки или перемещения положения четвертой рамы 302 могут соответствовать регулировкам положения четвертого модуля турбомашины. В частности, основание 300 может дополнительно содержать по меньшей мере один ползун 380 (следует отметить, что на фиг. 4А показаны только два ползуна 380А и 380В), предпочтительно четыре ползуна 380, выполненных с возможностью обеспечения реактивных движений четвертого модуля турбомашины во время механического соединения модулей турбомашины. В частности, ползун(-ы) 380 может(могут) быть расположен(-ы) между третьей рамой 301 и четвертой рамой 302. Более конкретно, ползун(-ы) 380 выполнен(-ы) с возможностью компенсировать компоненты сил и нагрузок вдоль первого направления Y и/или второго направления X и обеспечивать возможность саморегулировки положения первого модуля турбомашины вдоль первого направления Y и/или второго направления X и вращения вокруг третьего направления Z во время механического соединения.

[0031] С неограничивающей ссылкой на фиг. 4А и 4Б, основание 300 содержит по меньшей мере один линейный привод, например, один из линейных приводов 311A, 311B, 311C, 311D, 312A, 312B, 312C, 312D (см., например, фиг. 4Б, на которой показано несколько линейных приводов), выполненный с возможностью перемещения четвертой рамы 302 относительно третьей рамы 301. Предпочтительно линейный(-ые) привод(-ы) представляет(-ют) собой червячный винт, пневматические цилиндры или гидравлические цилиндры. Например, линейный привод 312A, 312B, 312C, 312D может перемещать четвертую раму 302 вдоль первого направления Y относительно третьей рамы 301, причем линейный привод 311A, 311B, 311C, 311D может перемещать четвертую раму 302 вдоль второго направления X относительно третьей рамы 301.

[0032] Предпочтительно, основание 300 содержит по меньшей мере два линейных привода, например два из линейных приводов 311A, 311B, 311C, 311D, 312A, 312B, 312C, 312D (см. например, фиг. 4Б, на которой показаны несколько линейных приводов), выполненных с возможностью поворота четвертой рамы 302 относительно третьей рамы 301. Например, линейные приводы 312A и 312D, 312B и 312C могут вращать четвертую раму 302 вокруг оси, направленной как третье направление Z, и линейные приводы 311A и 311D, 311B и 311C могут вращать четвертую раму 202 вокруг оси, направленной как третье направление Z.

[0033] С неограничивающей ссылкой на фиг. 4А и 4Б, основание 300 содержит опору 304 качения, в частности с роликами, для поддержки с возможностью вращения четвертого модуля турбомашины. Предпочтительно опора 304 качения также выполнена с возможностью регулировки положения четвертого модуля турбомашины, например, путем перемещения четвертого модуля турбомашины вдоль третьего направления Z, например, путем изменения положения опоры 304 качения относительно четвертой рамы 302.

[0034] С неограничивающей ссылкой на фиг. 4А и 4Б, основание 300 дополнительно содержит механический домкрат, предпочтительно два механических домкрата 306А, 306В, выполненные с возможностью поддержки четвертого модуля турбомашины. Предпочтительно, механические домкраты 306A, 306B выполнены с возможностью регулировки положения четвертого модуля турбомашины путем перемещения четвертого модуля турбомашины вдоль первого направления Y и/или второго направления X и/или третьего направления Z. Следует отметить, что, например, путем выполнения разного перемещения между механическим домкратом 306А и механическим домкратом 306В или путем выполнения разного перемещения между механическим домкратом 306А и механическим домкратом 306В при изменении положения опоры 304 качения относительно, например, четвертой рамы 302, механические домкраты 306А, 306В также выполнены с возможностью регулировки положения четвертого модуля турбомашины путем вращения четвертого модуля турбомашины вокруг оси, ориентированной на первое направление Y, и/или второе направление X, и/или третье направление Z.

[0035] Описанная выше система может быть использована, например, для сборки газотурбинного двигателя (в частности, авиационного типа), имеющего четыре модуля турбомашин: первый модуль турбомашины, например, модуль компрессора высокого давления (=HP) и камеры сгорания (который можно назвать «основным модулем»), поддерживаемый направляющей, как показано на фиг. 3, или основанием, как показано на фиг. 4, второй модуль турбомашины, например модуль турбины высокого давления (=HP) и вал, поддерживаемый ползуном, как показано на фиг. 2, третий модуль турбомашины, например, компрессор низкого давления (=LP), поддерживаемый ползуном, как показано на фиг. 3, и четвертый модуль турбомашины, например, турбина низкого давления (=LP), поддерживаемая, например, основанием, как показано на фиг. 4. Следует отметить, что один или более из этих модулей турбомашины могут быть собраны в одном и том же месте или в разных местах, где происходит окончательная сборка, как описано в настоящем документе.

[0036] Системы сборки, описанные в настоящем документе, могут быть расположены в помещениях, например, производителей газотурбинных двигателей. Кроме того, может быть полезно разместить описанную в настоящем документе сборочную систему в месте, где установлен и используется газотурбинный двигатель, или рядом с ним; таким образом, на предприятии могут легко разобрать (а затем собрать) газотурбинный двигатель, например, в целях техобслуживания.

[0037] Согласно возможному способу сборки турбомашины, например газотурбинного двигателя, первый модуль турбомашины и второй модуль турбомашины могут поддерживаться соответственно опорой первого модуля, связанной с направляющей, например, ползуном, и опорой второго модуля, связанной с направляющей, например основанием (которое фактически может быть фиксированным или подвижным). Предпочтительно, первая опора модуля и вторая опора модуля поддерживаются направляющей и могут скользить вдоль направляющей. Например, первый модуль поддержки и второй модуль поддержки могут представлять собой направляющую и основание системы, показанной на фиг. 1; предпочтительно, чтобы первый модуль поддерживал и второй модуль обеспечивал изостатическую поддержку модуля(-ей) турбомашины. Первый модуль турбомашины может быть механически соединен со вторым модулем турбомашины путем простого перемещения ползуна по направляющей к основанию (которое действительно может быть неподвижным или подвижным) до прилегания по меньшей мере части первого модуля турбомашины и по меньшей мере части второго модуля турбомашины; в частности, направляющая может представлять собой направляющую, содержащую один или более рельсов. Положение первого модуля турбомашины и/или второго модуля турбомашины можно регулировать до, и/или во время, и/или после перемещения первого и/или второго модуля турбомашины, например, путем перемещения и/или вращения первого и/или второго модуля турбомашины. После того как первый модуль турбомашины и второй модуль турбомашины скреплены вместе (например, посредством фланцев в модулях) для создания первого узла, третий модуль турбомашины поддерживается, предпочтительно изостатически, например, другим ползуном, помещенным на направляющую, обеспечивающую перемещение третьего модуля турбомашины по направляющей в сторону первого узла. Третий модуль турбомашины может быть механически соединен с первым узлом путем простого перемещения третьего модуля турбомашины и/или первого узла вдоль направляющей до прилегания по меньшей мере части третьего модуля турбомашины и по меньшей мере части первого узла, а затем все части могут быть скреплены (например, посредством фланцев в модулях) с образованием второго узла. Следует отметить, что положение третьего модуля турбомашины можно регулировать до, и/или во время, и/или после перемещения третьего модуля турбомашины и/или первого узла, например, путем перемещения и/или вращения третьего модуля турбомашины. Наконец, второй узел может быть механически соединен с четвертым модулем турбомашины, поддерживаемым, например, основанием, расположенным на одном конце направляющей, путем скольжения второго узла вдоль направляющей и обеспечения перемещения второго узла к четвертому модулю турбомашины. Следует отметить, что положение четвертого модуля турбомашины можно регулировать, например, путем перемещения и/или вращения четвертого модуля турбомашины до, и/или во время, и/или после перемещения второго узла. Следует отметить, что положение модуля турбомашины и/или сборки модулей турбомашины на опоре модуля регулируется перемещением в продольном направлении и/или перемещением в поперечном направлении, перемещением в вертикальном направлении и/или путем вращения вокруг продольного направления и/или путем вращения вокруг поперечного направления посредством вращения вокруг вертикального направления.

Изобретение относится к системе сборки турбомашины. Система (1000) для сборки турбомашины позволяет собрать по меньшей мере два модуля турбомашины, которые размещены на разных опорах: первый ползун (10, 100, 200), выполненный с возможностью поддержки первого модуля (91) турбомашины, и основание (60), выполненное с возможностью поддержки второго модуля (92) турбомашины. Система (1000) дополнительно содержит направляющую (50), в частности дорожку, содержащую предпочтительно два рельса (51, 52). Первый ползун (10, 100, 200) выполнен с возможностью совершения перемещения вдоль продольного и, как правило, горизонтального направления (Y), определенного направляющей (50). Первый ползун (10, 100, 200) дополнительно выполнен с возможностью регулировки положения первого модуля (91) турбомашины путем перемещения первого модуля (91) турбомашины вдоль поперечного направления (X) и/или вертикального направления (Z) и/или продольного направления (Y). Механическое соединение первого модуля (91) и второго модуля (92) для сборки турбомашины происходит по меньшей мере от перемещения первого модуля (91) на направляющей (50) вдоль первого направления (Y) по направлению ко второму модулю (92). Достигается более безопасная система сборки турбомашины, без подвесных элементов и позволяющая регулировать соединение между модулями так, чтобы, например, его можно было повторять одинаково для каждой детали одной и той же модели турбомашины. 13 з.п. ф-лы, 7 ил.

1. Система (1000) для сборки турбомашины, содержащая:

направляющую (50), расположенную горизонтально на поверхности и определяющую первое направление (Y), являющееся продольным направлением второе направление (X), являющееся поперечным направлением, перпендикулярным первому направлению (Y), и третье направление (Z), являющееся вертикальным направлением, перпендикулярным первому направлению (Y) и второму направлению (X);

первый ползун (10, 100, 200), выполненный с возможностью поддержки первого модуля (91) турбомашины и выполненный с возможностью совершать перемещения направляющей (50) вдоль первого направления (Y);

основание (60), выполненное с возможностью поддержки второго модуля (92) турбомашины и расположенное и сконфигурированное таким образом, что ось второго модуля (92) турбомашины соответствует оси (А) турбомашины,

при этом первый ползун (10, 100, 200) выполнен с возможностью регулировки положения первого модуля (91) турбомашины путем перемещения первого модуля (91) турбомашины вдоль второго направления (X) и/или третьего направления (Z),

причем механическое соединение первого модуля (91) турбомашины и второго модуля (92) турбомашины для сборки турбомашины происходит по меньшей мере за счет перемещения первого модуля (91) турбомашины по направляющей (50) вдоль первого направления (Y) по направлению ко второму модулю (92) турбомашины,

при этом первый ползун (10, 100, 200) дополнительно содержит одну или несколько пружин (102А, 102В), предпочтительно пружин с предварительным натягом, для уменьшения сил, возникающих между модулями турбомашины во время механического соединения модулей турбомашины и/или одного или более шаровых шарниров (104А, 104В) для компенсации реактивных движений первого модуля турбомашины (91) во время механического соединения модулей турбомашины.

2. Система по п. 1, в которой основание (60) содержит второй ползун (20), выполненный с возможностью совершать перемещения направляющей (50) вдоль первого направления (Y),

причем механическое соединение первого модуля (91) турбомашины и второго модуля (92) турбомашины для сборки турбомашины происходит по меньшей мере за счет перемещения первого модуля (91) турбомашины по направляющей (50) вдоль первого направления (Y) в направлении второго модуля (92) турбомашины и перемещения второго модуля турбомашины (92) по направляющей по первому направлению (Y) в сторону первого модуля (91) турбомашины.

3. Система по п. 1, в которой направляющая (50) представляет собой дорожку, содержащую предпочтительно два рельса (51, 52).

4. Система по п. 1, в которой первый ползун (10, 100, 200) выполнен с возможностью регулировки положения первого модуля (91) турбомашины путем перемещения первого модуля (91) турбомашины вдоль первого направления (Y).

5. Система по п. 1, в которой первый ползун (10, 100, 200) выполнен с возможностью регулировки положения первого модуля (91) турбомашины путем вращения первого модуля (91) турбомашины вокруг оси, ориентированной как первое направление (Y).

6. Система по п. 1, в которой первый ползун (10, 100, 200) выполнен с возможностью регулировки положения первого модуля (91) турбомашины путем вращения первого модуля (91) турбомашины вокруг оси, ориентированной как второе направление (X).

7. Система по п. 1, в которой первый ползун (10, 100, 200) выполнен с возможностью регулировки положения первого модуля (91) турбомашины путем вращения первого модуля (91) турбомашины вокруг оси, ориентированной как третье направление (Z).

8. Система по п. 1, в которой первый ползун (200) содержит:

первую раму (201), поддерживаемую направляющей (50); и

вторую раму (202), поддерживаемую первой рамой (201);

при этом первая рама (201) и/или вторая рама (202) выполнены с возможностью регулировки положения второй рамы (202) относительно первой рамы (201) путем перемещения и/или вращения второй рамы (202) относительно первой рамы (201).

9. Система по п. 1, в которой второй ползун (200) содержит опору (204) качения для поддержки с возможностью вращения первого модуля (91) турбомашины.

10. Система по п. 1, отличающаяся тем, что первый ползун (100) дополнительно содержит противовесы (101) для балансировки положения центра тяжести первого ползуна (100), когда первый модуль (91) турбомашины поддерживается первым ползуном (100).

11. Система по п. 1, дополнительно содержащая опорный вал для соединения с первым модулем (91) турбомашины при сборке турбомашины.

12. Система по п. 1, дополнительно включающая в себя

третий ползун, выполненный с возможностью поддержки третьего модуля турбомашины и выполненный с возможностью совершать перемещения направляющей (50) вдоль первого направления (Y),

причем третий ползун выполнен с возможностью регулировки положения третьего модуля турбомашины путем перемещения третьего модуля турбомашины вдоль первого направления (Y) и/или второго направления (X) и/или третьего направления (Z),

при этом механическое соединение третьего модуля турбомашины для сборки турбомашины происходит по меньшей мере за счет перемещения третьего модуля турбомашины по направляющей (50) вдоль первого направления (Y).

13. Система по п. 1, дополнительно включающая в себя

другое основание (300), выполненное с возможностью поддержки четвертого модуля турбомашины, расположенное и сконфигурированное таким образом, что ось четвертого модуля турбомашины соответствует оси (A) турбомашины,

при этом другое основание (300) выполнено с возможностью

регулировки или перемещения четвертого модуля турбомашины вдоль первого направления (Y),

регулировки положения четвертого модуля турбомашины путем перемещения четвертого модуля турбомашины вдоль второго направления (X) и/или третьего направления (Z),

при этом механическое соединение четвертого модуля турбомашины для сборки турбомашины происходит по меньшей мере от перемещения четвертого модуля турбомашины вдоль первого направления (Y).

14. Система по п. 1, дополнительно содержащая по меньшей мере одну лебедку (81), расположенную на конце направляющей (50) для перемещения по меньшей мере одного ползуна системы вдоль первого направления (Y).

| WO 2017213848 A1, 14.12.2017 | |||

| EP 2955339 A1, 16.12.2015 | |||

| СИЛОВАЯ УСТАНОВКА | 2007 |

|

RU2451805C2 |

| Устройство для бужирования полых органов | 1990 |

|

SU1752409A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ТУРБОМАШИНЫ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2018 |

|

RU2770344C2 |

| Газотурбинная силовая установка | 1982 |

|

SU1052694A1 |

Авторы

Даты

2025-05-13—Публикация

2023-01-20—Подача