Изобретение относится к области химической технологии и может найти применение при синтезе 2,5-диформилфурана (ДФФ) без использования благородных металлов при атмосферном давлении.

Известны различные способы проведения синтеза ДФФ из возобновляемой растительной биомассы и природных углеводов. В большинстве случаев представленные реакции сложны в реализации из-за применения в них дорогостоящих или труднодоступных катализаторов [1-7], а также из-за необходимости использования реакторов и оборудования для работы с высокими давлениями [3,4, 8-10]. Другим фактором, ограничивающим применимость известных подходов к синтезу ДФФ, является их низкая экологичность и экономическая целесообразность. Использование дорогостоящих катализаторов на основе драгоценных металлов, несмотря на возможность их рециклизации, не позволяет снизить стоимость конечного продукта ДФФ. Еще одним существенным недостатком существующих подходов является двустадийность синтеза ДФФ. Многоэтапность процесса не только снижает конечный выход, но увеличивает временные и денежные затраты на производство.

В настоящее время растущий спрос на возобновляемую энергию и уменьшающиеся запасы ископаемых ресурсов побуждают исследователей искать альтернативные ресурсы для замены ископаемых ресурсов. Возобновляемая биомасса рассматривается как потенциальное сырье для производства топлива и химикатов в больших масштабах, что важно и актуально для решения как ресурсных, так и экологических проблем [11].

ДФФ привлекает значительное внимание из-за его потенциального применения в производстве различных фуран-содержащих производных и функциональных материалов, таких как полиимины и полиамиды [12], флуоресцентные материалы, поверхностно-активные вещества, а также лекарственные препараты [13]. Таким образом, разработка эффективных методов синтеза ДФФ имеет важное значение для развития органической химии и создания новых материалов и фармацевтических препаратов.

Одностадийное производство ДФФ является более привлекательной стратегией по сравнению с двухстадийным методом из-за меньшего потребления энергии и меньшего количества затрачиваемого времени. К настоящему времени разработано несколько одностадийных каталитических систем с использованием разных видов катализаторов, в том числе гетерогенных и комбинированных.

Рассматривая ряд предшествующих работ, стоит отметить группу Ванга [14], которая представила несколько примеров использования комбинированных катализаторов. Нанопокрытие, состоящее из бинарного катализатора на основе меди и ванадия (α-CuV2O6) селективно катализировало окисление 5-гидроксиметилфурфурола (ГМФ) до ДФФ с выходом почти 100%, а бинарный катализатор α-CuV2O6 с поли(ионной) жидкостью, полученной из твердой кислоты P(EVPI-Br), давал выход ДФФ в 63% непосредственно из фруктозы. P(EVPI-Br) способствовал предварительной адсорбции фруктозы благодаря гидрофильной поверхности. В то же время катализатор α-CuV2O6 демонстрировал сильную адсорбцию по отношению к ГМФ, но слабое сродство к фруктозе. Вышеупомянутые особенности адсорбции подавляли нежелательное окисление фруктозы и позволяли переносить ГМФ на активные участки α-CuV2O6, что способствовало быстрому превращению фруктозы в ДФФ.

Высокодисперсный ванадий, находящийся в каркасе цеолита или связанный с ним, ингибировал избыточное окисление фруктозы до фурановых кислот, что повышало селективность протекания реакции образования ДФФ. Далее авторы продемонстрировали, что более высокий выход ДФФ (96%) был получен на цеолитах морденитового типа с высоким содержанием кремния, являющихся подложкой для оксида ванадия (V2O5@MOR) [15]. Благодаря высокому содержанию кремния каркас катализаторов V2O5@MOR сохранял стабильность в кислой среде, что способствовало высокой активности катализатора в нескольких циклах. Стоит отметить, что из-за нежелательных побочных реакций (например, избыточного окисления фруктозы) в ряде исследований комбинированных катализаторов в одностадийных реакциях были получены только низкие выходы ДФФ [16, 17].

Описанные выше работы по синтезу ДФФ используют дорогостоящие и труднодоступные катализаторы, что усложняет процесс производства этого фуранового соединения. Кроме того, в ряде работ использованы химические реакторы и автоклавы для работы с высоким давлением, что также делает системы более трудными в реализации.

Одним из перспективных направлений является разработка методов синтеза ДФФ на основе использования доступных и экономически выгодных реагентов. Такой метод позволит снизить стоимость процесса синтеза и сделать его более доступным для широкого круга исследователей.

Задачей изобретения является разработка одностадийного способа получения 2,5-диформилфурана из фруктозы. Для решения задачи был использован доступный катализатор NaBr. Кроме того, предложенная реакционная система не требует использования высокого давления, что существенно упрощает проведение синтеза. Данный способ имеет преимущества перед известными подходами, в которых используются дорогостоящие катализаторы, а также перед методиками, использующими автоклавы.

Технический результат изобретения заключается в повышении эффективности процесса получения ДФФ, снижении стоимости и трудоемкости процесса.

Сущность изобретения заключается в использовании бромид-анионного катализатора, который обеспечивает протекание реакции и повышает ее эффективность. Отличительным признаком изобретения является использование гидрозатвора для удаления воды и диметилсульфида, образующихся в процессе реакции.

Способ получения ДФФ включает следующие этапы:

- подготовка исходных реагентов;

- растворение фруктозы в диметилсульфоксиде;

- добавление бромид-анионного катализатора;

- проведение реакции при нагревании до 150°С с постоянным перемешиваем (600 об/мин) в течение 16 часов;

- выделение и очистка полученного ДФФ.

Технический результат достигается за счет совместного использования бромид-анионного катализатора и системы удаления избыточного давления паров воды и диметилсульфида, которые приводят к успешному протеканию реакции в любом закрытом стеклянном сосуде. Технический результат достигается за счет выполнения следующих действий: растворение фруктозы в диметилсульфоксиде с добавлением бромид-содержащего катализатора, сосуд со смесью заполняют инертным газом и закрывают крышкой с газоотводной трубкой, погруженной в емкость с глицерином, далее реакционную смесь нагревают до 150°С и перемешивают в течении 16 часов, затем выделяют синтезированное вещество с помощью экстракции и очищают с помощью колоночной хроматографии.

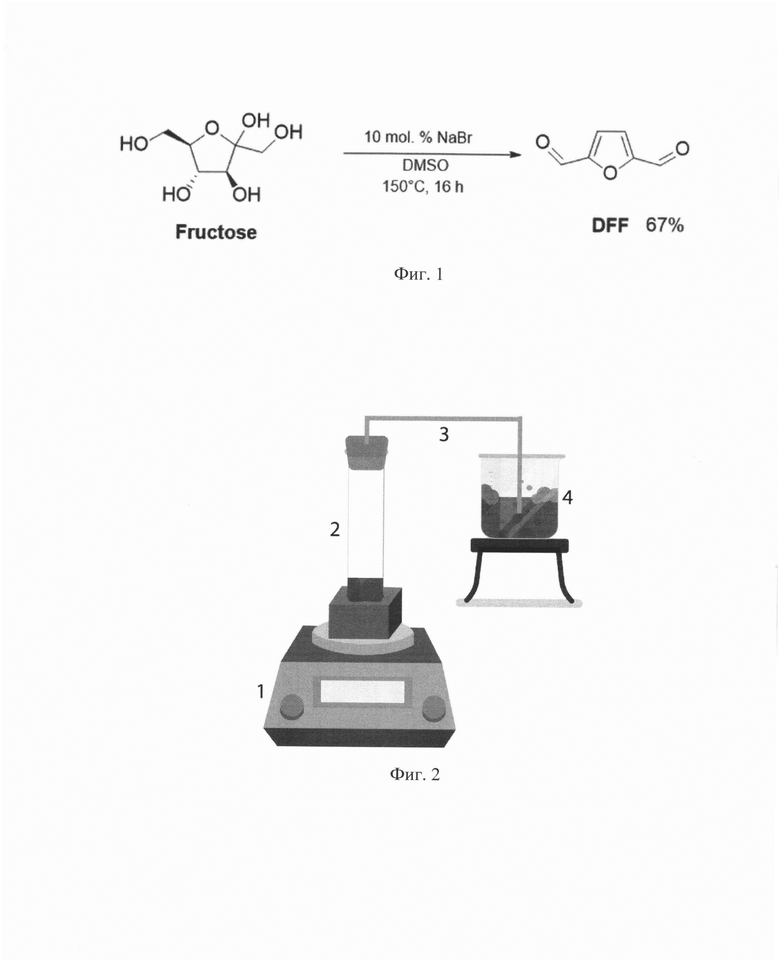

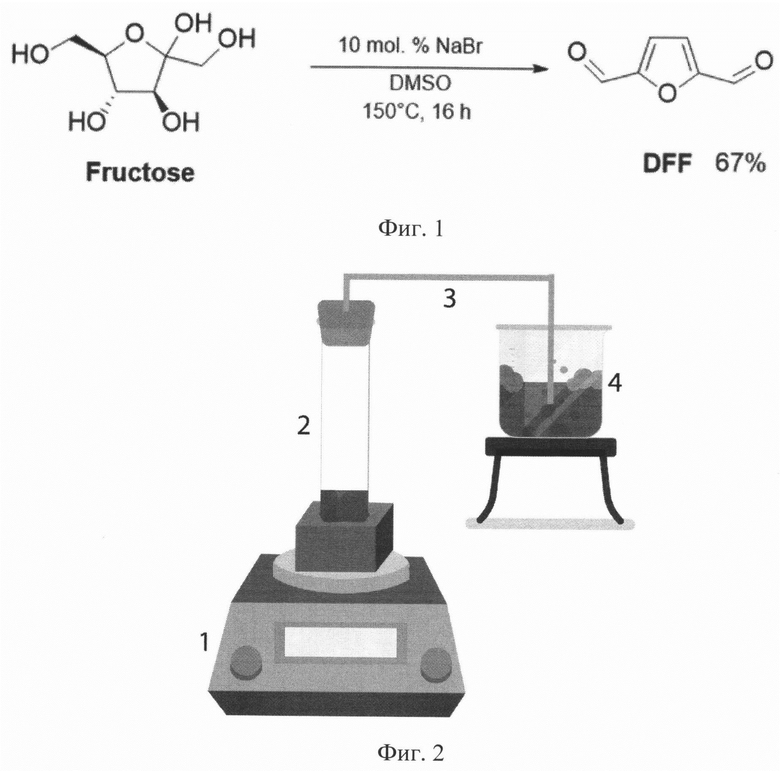

Изобретение поясняется графическим материалом, где на фиг. 1 представлена схема протекания реакции, а на фиг. 2 - схема установки для синтеза ДФФ.

На фиг. 2 обозначено:

1 - магнитная мешалка с нагревательным элементом;

2 - реакционный сосуд;

3 - газоотводная трубка;

4 - емкость с глицерином.

Для осуществления изобретения подготавливают исходные реагенты, которые включают в себя фруктозу, диметилсульфоксид и бромид-анионный катализатор в массовом соотношении 17:229:1 соответственно. Фруктозу растворяют в диметилсульфоксиде при комнатной температуре и помещают в реакционный сосуд (фиг. 2). Затем в реакционный сосуд добавляют бромид-анионный катализатор в количестве 10 моль% от количества фруктозы и заполняют реакционный сосуд инертным газом. К реакционному сосуду подсоединяют газоотводную трубку, погруженную в емкость с глицерином. Реакцию проводят при температуре 150°С при постоянном перемешивании 600 об/мин. в течение 16 часов. Температуру и скорость перемешивания реакционной среды контролируют с помощью магнитной мешалки с нагревательным элементом. Образовавшийся ДФФ выделяют из реакционной смеси с помощью экстракции и очищают с применением колоночной хроматографии.

Пример реализации изобретения.

Для получения ДФФ были подготовлены следующие реагенты:

- фруктоза - 412 мг;

- диметилсульфоксид - 5 мл;

- бромид-анионный катализатор - 24 мг.

Фруктозу растворяли в диметилсульфоксиде при комнатной температуре и помещали в реакционный сосуд. Затем в реакционный сосуд добавляли бромид-анионный катализатор в количестве 10 моль. После смешивания исходных реагентов реакционный сосуд заполняли инертным газом и закрывали крышкой с газоотводной трубкой, конец которой погружали в емкость с глицерином. Реакцию проводили при температуре 150°С с постоянным перемешиванием при 600 об/мин. в течение 16 часов.

ДФФ был выделен с помощью экстракции в этилацетат и очищен с помощью колоночной хроматографии. Выход ДФФ составил 67% от массы фруктозы.

Работа имеет практическую значимость для исследователей в области органической химии, а также для создания новых материалов и лекарственных препаратов на основе ДФФ. Применение предложенного способа получения 2,5-диформилфурана из фруктозы позволит повысить эффективность процесса получения ДФФ, а также снизить его стоимость и трудоемкость.

Список используемых источников

1. Takagaki A. et al. One-pot synthesis of 2, 5-diformylfuran from carbohydrate derivatives by sulfonated resin and hydrotalcite-supported ruthenium catalysts //ACS Catalysis. - 2011. - Т. 1. - №. 11. - C. 1562-1565.

2. Gawade А. В., Tiwari M. S., Yadav G. D. Biobased green process: Selective hydrogenation of 5-hydroxymethylfurfural to 2, 5-dimethyl furan under mild conditions using Pd-Cs2. 5H0. 5PW12O40/K-10 clay //ACS Sustainable Chemistry & Engineering. - 2016. - T. 4. - №. 8. - C. 4113-4123.

3. Tao F. et al. One-pot, one-step, catalytic synthesis of 2, 5-diformylfuran from fructose //Russian Journal of Physical Chemistry A. - 2014. - T. 88. - C. 1091-1096.

4. Zhang Y. et al. Selective Electrosynthesis of 2, 5-Diformylfuran in a Continuous-Flow System //ChemSusChem. - 2022. - T. 15. - №. 3. - C. e202102596.

5. Ma B. et al. Photocatalytic synthesis of 2, 5-diformylfuran from 5-hydroxymethyfurfural or fructose over bimetallic Au-Ru nanoparticles supported on reduced graphene oxides //Applied Catalysis A: General. - 2018. - T. 552. - C. 70-76.

6. Du J. et al. Fabrication of supported Au-CuOx nanohybrids by reduction-oxidation strategy for efficient oxidative esterification of 5-hydroxymethyl-2-furfural into dimethyl furan-2, 5-dicarboxylate //Applied Catalysis A: General. - 2018. - T. 567. - C. 80-89.

7. Nie J., Xie J., Liu H. Efficient aerobic oxidation of 5-hydroxymethylfurfural to 2, 5-diformylfuran on supported Ru catalysts //Journal of catalysis. - 2013. - T. 301. - C. 83-91.

8. Zhang Z. et al. Iron oxide encapsulated by ruthenium hydroxyapatite as heterogeneous catalyst for the synthesis of 2, 5-diformylfuran //ChemSusChem. - 2014. - T. 7. - №. 12. - C. 3496-3504.

9. Cui M. et al. Synthesis of 2, 5-diformylfuran from 5-hydroxymethylfurfural in ethyl acetate using 4-acetamido-TEMPO as a recyclable catalyst //Catalysis Today. - 2019. - T. 319. - C. 121-127.

10. Partenheimer W., Grushin V. V. Synthesis of 2, 5-diformylfuran and furan-2, 5-dicarboxylic acid by catalytic air-oxidation of 5-hydroxymethylfurfural. unexpectedly selective aerobic oxidation of benzyl alcohol to benzaldehyde with metal=bromide catalysts //Advanced Synthesis & Catalysis. - 2001. - T. 343. - №. 1. - C. 102-111.

11. Clauser N. M. et al. Biomass waste as sustainable raw material for energy and fuels //Sustainability. - 2021. - T. 13. - №. 2. - C. 794.

12. Karlinskii B. Y., Ananikov V. P. Recent advances in the development of green furan ring-containing polymeric materials based on renewable plant biomass //Chemical Society Reviews. - 2023. - T. 52. - №. 2. - C. 836-862.

13. Galkin К. I. et al. Facile chemical access to biologically active norcantharidin derivatives from biomass //Molecules. - 2017. - T. 22. - №. 12. - C. 2210.

14. Hou, W.; Wang, Q.; Guo, Z.; Li, J.; Zhou, Y.; Wang, J. Nanobelt α-CuV 2 O 6 with hydrophilic mesoporous poly (ionic liquid): a binary catalyst for synthesis of 2, 5-diformylfuran from fructose. Catal. Sci. Technol. 2017, 7, 1006-1016.

15. Zhang, W.; Meng, Т.; Tang, J.; Zhuang, W.; Zhou, Y.; Wang, J. Direct synthesis of 2, 5-diformylfuran from carbohydrates using high-silica MOR zeolite-supported isolated vanadium species. ACS Sustain. Chem. Eng. 2017, 5, 10029-10037.

16. Tao, F.; Cui, Y.; Yang, P.; Gong, Y. One-pot, one-step, catalytic synthesis of 2, 5-diformylfuran from fructose. Russ. J. Phys. Chem. A 2014, 88, 1091-1096.

17. Dai, J. Synthesis of 2, 5-diformylfuran from renewable carbohydrates and its applications: A review. Green Energy Environ. 2021, 6, 22-32.

Работа выполнена при финансовой поддержке министерства науки и высшего образования РФ в рамках государственного задания по теме "Направленная модификация и исследование стабильности производных фуранов - ценных продуктов конверсии возобновляемой растительной биомассы" (FEWG-2022-0001).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 2,5-ФУРАНДИКАРБОНОВОЙ КИСЛОТЫ (FDCA) | 2016 |

|

RU2745266C2 |

| Катализатор селективного окисления первичных спиртов, способ приготовления катализатора и способ селективного окисления первичных спиртов до альдегидов | 2021 |

|

RU2788871C2 |

| КАТАЛИЗАТОР НИЗКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ МОНООКСИДА УГЛЕРОДА И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2014 |

|

RU2557229C1 |

| Способ получения фторангидридов ароматических кислот | 2023 |

|

RU2830372C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2010 |

|

RU2453366C1 |

| Способ получения 1,2-диарилэтан-1,2-дионов | 2024 |

|

RU2841326C1 |

| КАТАЛИЗАТОР (ЕГО ВАРИАНТЫ) И ПРОЦЕСС ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1997 |

|

RU2144844C1 |

| Способ комплексной переработки лигноцеллюлозной биомассы | 2022 |

|

RU2789516C1 |

| Способ получения кладрибина методом ферментативного трансгликозилирования 2-хлор-6-азидопурина с последовательной двухстадийной конверсией азидогруппы | 2023 |

|

RU2836333C1 |

| СПОСОБ СЕЛЕКТИВНОГО ОКИСЛЕНИЯ 5-ГИДРОКСИМЕТИЛФУРФУРОЛА | 2015 |

|

RU2703511C2 |

Настоящее изобретение относится к способу получения 2,5-диформилфурана, который может быть использован в производстве различных фуран-содержащих производных и функциональных материалов, таких как полиимины и полиамиды, флуоресцентные материалы, поверхностно-активные вещества, а также лекарственные препараты. Способ включает растворение фруктозы в диметилсульфоксиде с добавлением бромид-содержащего катализатора. После растворения фруктозы в диметилсульфоксиде с добавлением бромид-содержащего катализатора в реакционном сосуде сосуд со смесью заполняют инертным газом и закрывают крышкой с газоотводной трубкой, погруженной в емкость с глицерином. Далее реакционную смесь нагревают до 150°С и перемешивают в течение 16 ч со скоростью 600 об/мин, затем выделяют синтезированное вещество с помощью экстракции и очищают с помощью колоночной хроматографии. Технический результат - повышение эффективности процесса получения 2,5-диформилфурана. 2 ил., 1 пр.

Способ получения 2,5-диформилфурана из фруктозы, включающий растворение фруктозы в диметилсульфоксиде с добавлением бромид-содержащего катализатора, отличающийся тем, что после растворения фруктозы в диметилсульфоксиде с добавлением бромид-содержащего катализатора в реакционном сосуде сосуд со смесью заполняют инертным газом и закрывают крышкой с газоотводной трубкой, погруженной в емкость с глицерином, далее реакционную смесь нагревают до 150°С и перемешивают в течение 16 ч со скоростью 600 об/мин, затем выделяют синтезированное вещество с помощью экстракции и очищают с помощью колоночной хроматографии.

| Denis A | |||

| Kolykhalov et al | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Catalysis Communications, 2024, 186, 106831 (Available online 4 January 2024) | |||

| Jinhang Dai et al | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2025-05-15—Публикация

2024-07-05—Подача