ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к производству электролитических конденсаторов на основе тантала, ниобия, монооксида ниобия. Посредством описанного способа изготавливают заготовки для анодов и катодов, сами аноды и катоды. Способ изготовления таких анодов и катодов реализуется или на одном устройстве, или на нескольких устройствах, объединенных в единую технологическую цепочку.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Из уровня техники известен ряд технологий изготовления анодов, катодов электролитических конденсаторов и заготовок для них на основе тантала, ниобия, монооксида ниобия (оксида ниобия II) Для производства конденсаторов используют порошки конденсаторного качества. Обычно они имеют большую площадь поверхности и малое количество примесей. Существующие технологии изготовления таких анодов имеют ряд ограничений.

Около 60% производимого в мире металлического тантала идет на производство конденсаторов. Процесс производства конденсаторов и его разновидности хорошо документированы. Постоянно проводится разработка новых технологий. Большое число патентов как действующих, так и уже утративших силу.

Аноды и катоды (заготовки для них) из этих материалов представляют собой пористые структуры различной формы. Форма таких структур ограничена технологией изготовления. Распространены две технологии изготовления.

Самая распространенная включает стадии прессования порошка и последующее спекание порошка. Иногда используются различные лубриканты для увеличения текучести порошка для более полного заполнения форм для прессования. Обычно это цилиндры или прямоугольные параллелепипеды, хотя бывают и полые цилиндры с открытыми торцами или одним закрытым торцом. Например, технологическая цепочка производства конденсаторов описана в общем виде в следующих патентных публикациях EP 3192595 B1 (опубл. 17.04.2019, DE 102013206603 A1 (опубл. 16.10.2014), EP 2984194 B1 (опубл. 26.10.2022), US 11081290 B2 (опубл. 03.08.2021), US 4945452 A (опубл. 31.07.1990) и других.

Вторая технология близка к 3D-печати. Это технология нанесения паст, содержащих частицы порошка тантала или ниобия, на фольгу тантала или ниобия. Например, в патентных публикациях DE 102011116939 A1 (опубл. 02.05.2013) и DE 102019203057 A (опубл. 14.05.2020) описана такая технология. Эти технологии пригодны для создания только относительно небольших и тонких конденсаторов, возможно загрязнение углеродом при последующем выжигания полимерной составляющей пасты.

В некоторых случаях используют добавки для удаления кислорода из тантала или ниобия (раскисление магнием - Mg, или другими щелочноземельными металлами). Иногда проводится обработка парами магния с той же целью. Например, описание соответствующих технологий есть в патентных публикациях US 8349030 B1( опубл. 08.01.2013), US 4537641 A (опубл. 27.08.1985), US 6447570 B1 (опубл. 10.09.2002) и других.

В патентной заявке DE 102016011098 A1 (опубл. 15.03.2018) подробно описывается технология 3D-печати анодов из вентильных металлов методом селективного лазерного спекания/сплавления/плавления (группа технологий LB-PBF). Однако описанный в патенте процесс имеет низкую производительность, т.е. мало пригоден для массового производства. Описано использование лазерного излучения только с гауссовым распределением энергии в фокальном пятне и без возможности использования лазерного излучения с равномерным распределением лазерного излучения в фокальном пятне. Это не позволяет добиться равномерности свойств в объёме изделия. Не описана возможность использования засветки большой площади (area printing) для увеличения производительности 3D-печати. Основной акцент сделан на печати тонких анодов с ограниченной применимостью. Использование лубрикантов и полимерных связующих рассматривается как нежелательное, хотя именно технологии 3D-печати с использованием лубрикантов и полимерных связующих позволяет формировать аноды во многих случаях и обеспечить высокую производительность. Ограничения затрагивают и используемые для печати порошки. Предложенная в патенте технология не позволяет использовать порошки с низкой текучестью, например, используемые для производства высоковольтных конденсаторов (крупные частицы неправильной формы) или конденсаторов с высокой ёмкостью (порошки с размером частиц менее 1-5 микрометров и имеющие низкую текучесть). В общем виде описанная в патенте технология, режимы печати, используемые материалы реализуемы только в ограниченных условиях использования строго определенного оборудования и широко в представленном виде использоваться не могут, особенно для массового производства. Общий принцип, описанный в этом патенте, известен для большого числа технологий.

Интерес к использованию 3D-печати (аддитивных технологий) для печати анодов упомянут в патенте KR 102389784 B1 (опубл. 22.04.2022). Однако в основном патент описывает технологию получения порошков тантала для 3D-печати (аддитивных технологий). Возможность экономически целесообразной 3D-печати анодов рассматривается как экономически мало целесообразная.

Хотя технологии печати порошками тантала и ниобия сейчас активно разрабатывают, но специально разработанные и произведенные порошки для 3D-печати мало пригодны для создания конденсаторов. Например, в патентной заявке US 2023/0286043 А1 (опубл. 14.09.2023) описываемые сферические порошки тантала противопоставляются порошкам конденсаторного качества, т.к. аноды и катоды изготовленные из порошка со сферической формой частиц имеют меньшую площадь поверхности и, следовательно, низкую ёмкость. Для производства конденсаторов используют порошки тантала, ниобия, оксида ниобия разного качества. От характеристики используемого порошка зависят характеристики производимых конденсаторов. Порошки для производства конденсаторов изготавливают по нескольким технологиям. Однако большинство порошков перечисленных металлов не подходят для многих технологий 3D-печати из-за низкой текучести, распределения частиц по размеру и другим характеристикам. Например, в патентной заявке CN 111819016 A (опубл. 23.10.2020) описан способ производства сферических порошков тантала именно для 3D-печати, подобные описания есть и в других патентах. Порошки, произведенные специально для изготовления конденсаторов для 3D-печати (аддитивных технологий) не рассматриваются.

Во многих патентах описываются способы создания электронных компонентов с помощью аддитивных технологий (3D-печати). Относится это и конденсаторам. Например, в патентных заявках US 20190134898 A1 (опубл.27.07.2016) и US 20230130339 A1 (опубл. 27.04.2023) описаны способы 3D-печати конденсаторов. Для массового производства потенциально пригодна технология описанная, например, в патенте US 11760010 B2 (опубл. 19.09.2023), но этот способ имеет ряд недостатков, например, не позволяет проводить 3D-печать конденсаторов без ухудшающих качество полимерных добавок (загрязнение углеродом).

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Технической задачей и техническим результатом изобретения являются увеличение производительности существующих и новых производств электролитических конденсаторов на основе тантала и ниобия, монооксида ниобия, улучшение рабочих и конструкционных характеристик таких конденсаторов, увеличение экономической эффективности производства, расширение номенклатуры производимых конденсаторов, улучшение безопасности производственного процесса

Достижение этой цели возможно с помощью способа изготовления анодов, катодов электролитических конденсаторов и заготовок для них на основе тантала, ниобия, монооксида ниобия (оксида ниобия II) посредством технологий 3D-печати, включающего нанесения слоя порошка металла или оксида металла, или пасты, или суспензии, содержащей частицы порошка металла или оксида металла на платформу построения, формирование слоя будущего изделия или группы изделий,

Способы изготовления характеризуется тем, что формирование будущего изделия или группы изделий производят в присутствии источника излучения:

при использовании для изготовления изделия или группы изделий сухих порошков с использованием технологий спекания, сплавления, плавления процесс осуществляется с помощью оптического излучения;

при использовании для изготовления изделия или группы изделий сухих порошков и использования полимерного связующего слой изделия или изделий формируют печатью полимерным связующим, которое пропитывает порошок в выбранных точках, далее полимерное связующее или может затвердеть самостоятельно, или полимерное связующее подвергают тепловому воздействию, или полимерное связующее, в случае способности используемой композиции к фотополимеризации, подвергают воздействию оптического излучения на длине волны фотополимеризации используемой композиции на выбранных участках.

при использовании для изготовления изделия или группы изделий паст или суспензий с порошками металлов или оксидов металлов слой изделия или изделий и способности композиции дисперсионной среды к фотополимеризации подвергают облучению на длине волны фотополимеризации выбранной композиции;

платформу построения сдвигают вниз на толщину сформированного слоя;

перечисленные действия повторяют до полного формирования изделия.

В одном из вариантов осуществления способа при использовании для изготовления изделия или группы изделий сухих порошков и использования технологий спекания, сплавления, плавления процесс осуществляется с помощью лазерного излучения.

В одном из вариантов осуществления способа при использовании для изготовления изделия или группы изделий сухих порошков и использования технологий спекания, сплавления, плавления процесс осуществляется с помощью потока электронов, генерируемых электронно-лучевой пушкой.

В одном из вариантов осуществления способа при использовании для изготовления изделия или группы изделий сухих порошков и использования полимерного связующего слой изделия или изделий формируют печатью полимерным связующим, которое пропитывает порошок в выбранных точках, далее полимерное связующее или может затвердеть самостоятельно, или полимерное связующее подвергают тепловому воздействию, или полимерное связующее, в случае способности используемой композиции к фотополимеризации подвергают воздействию лазерного излучения на длине волны фотополимеризации используемой композиции на выбранных участках.

В другом варианте осуществления способа для формирования одного слоя изделия или изделий луч лазера, другого источника оптического излучения или электронный пучок точка за точкой или непрерывно перемещают по поверхности нанесенного порошка или пасты.

В другом варианте осуществления способа для формирования одного слоя изделия или изделий луч лазера, другого источника оптического излучения или электронный пучок с засветкой большой области обрабатывает поверхности порошка, пасты или суспензии происходит участок за участком.

В другом варианте осуществления способа для формирования одного слоя изделия или изделий луч лазера, другого источника оптического излучения или электронный пучок образует на поверхности изделия пятно излучения, совпадающее по форме с формой слоя анода или катода.

В другом варианте осуществления способа для формирования одного слоя изделий луч лазера, другого источника оптического излучения или электронный пучок образует на поверхности изделий пятно излучений форма которого совпадает сразу с несколькими или всеми сечениями анодов и катодов.

В варианте осуществления способа печатающую головку перемещают над областью построения с нанесенным слоем порошка металла или оксида металла (тантал и ниобий), капли полимерного связующего наносят на месте формирования слоев заготовок анодов или катодов, сформированные слои заготовок анодов и катодов расположены на платформе построения, напечатанные заготовки анодов и катодов окружены технологическим порошком, капли полимерного связующего смачивают слой порошка в месте формирования будущего слоя заготовок анодов и катодов, подвижный источник излучения перемещают над смоченными полимерным связующим, под воздействием излучения формируют следующие слои заготовок анодов или катодов.

В варианте осуществления способа при использовании источника излучения с помощью излучения производят воздействие на смоченные полимерным связующим места, при этом засвечивают части поверхности области печати.

В варианте осуществления способа в качестве газовой технологической среды, в которой происходит процесс 3D-печати, может выступать вакуум или различные газы и их смеси.

В частном варианте осуществления перед печатью на платформу построения наносят слой фольги.

Вышеупомянутые и другие цели, преимущества и особенности настоящего изобретения станут более очевидными из следующего неограничивающего описания его примерного варианта осуществления, приведенного в качестве примера со ссылкой на прилагаемый чертеж.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Сущность изобретения поясняется чертежами, на которых:

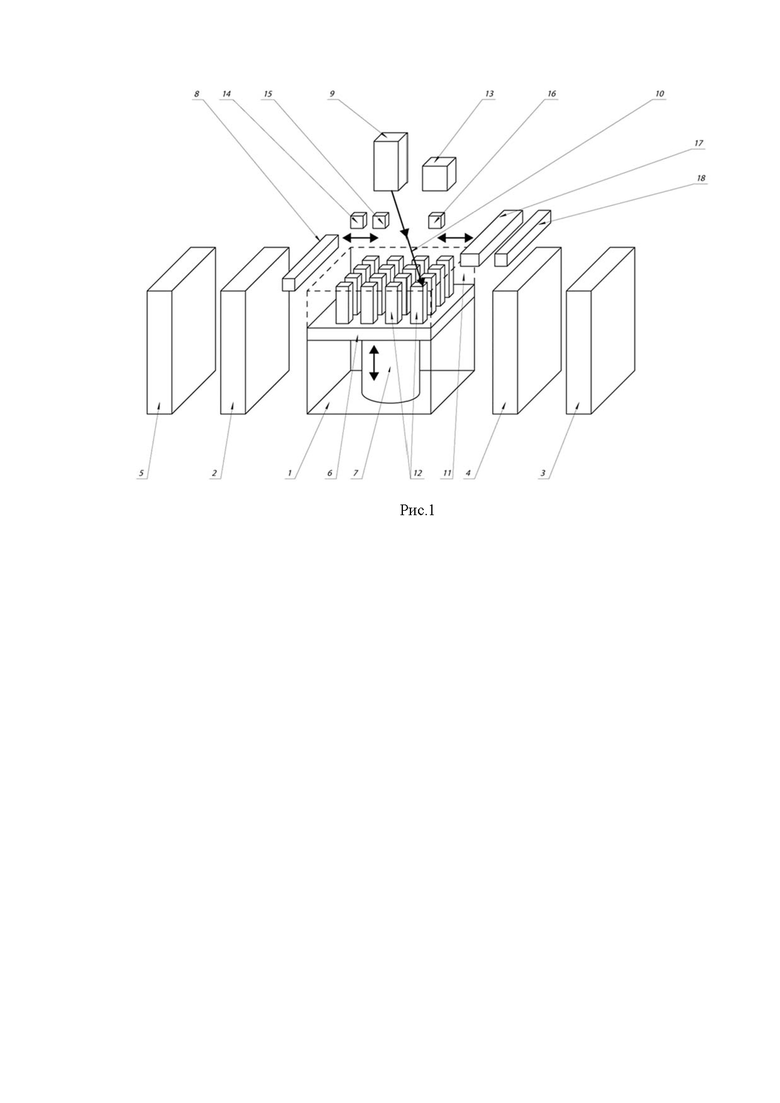

Рис.1 - изображена общая схема устройства (3D-принтера) для печати заготовок анодов или катодов из тантала, ниобия или монооксида ниобия для электролитических конденсаторов.

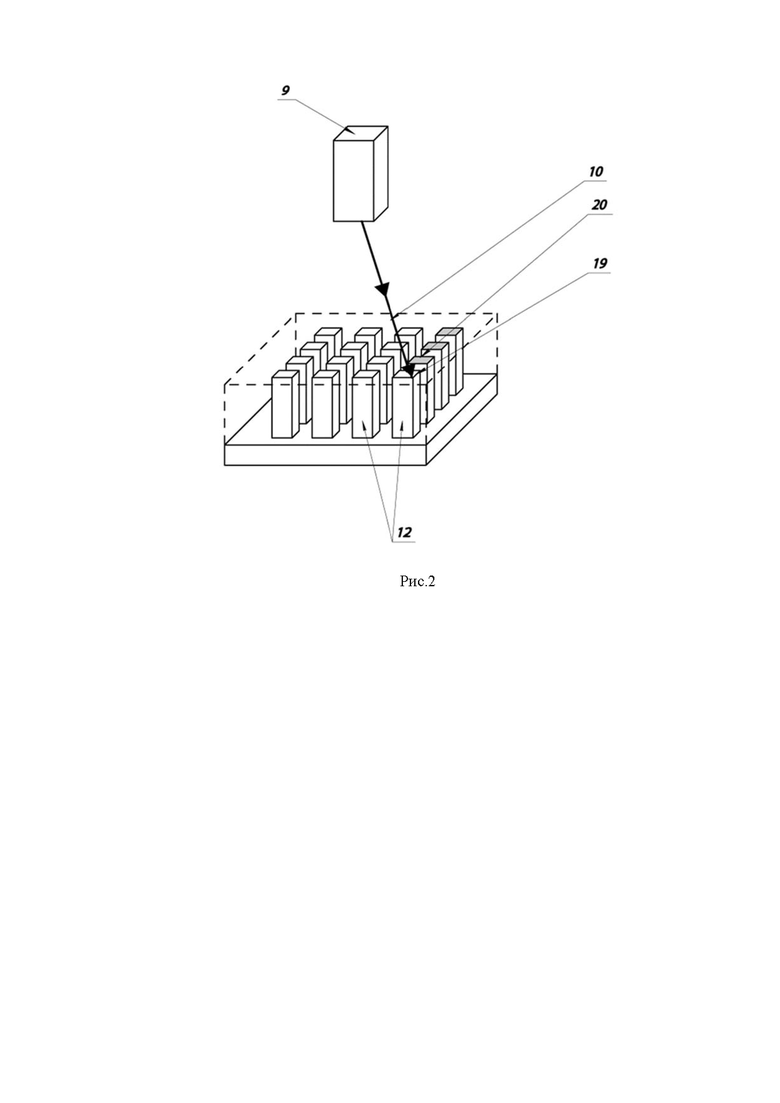

Рис.2 - изображена схема формирования слоя заготовок анодов или катодов из тантала, ниобия или монооксида ниобия для электролитических конденсаторов. Схема 3D-печати точка за точкой.

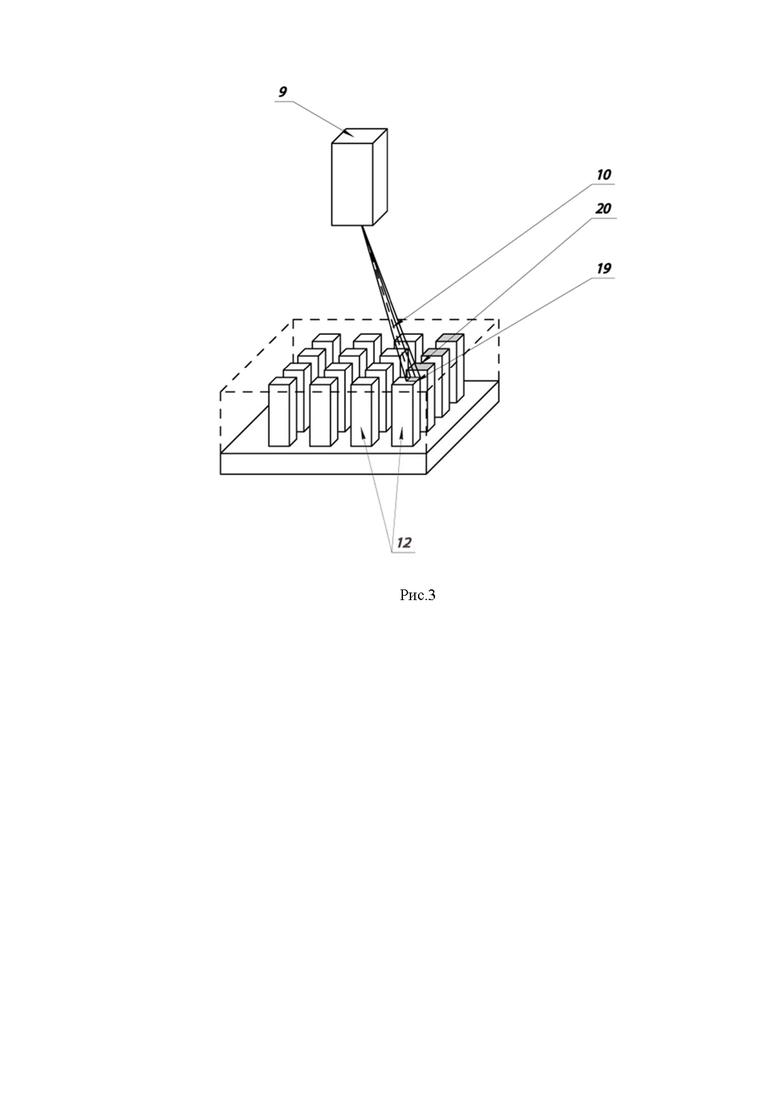

Рис.3 - изображена схема формирования слоя заготовок анодов или катодов из тантала, ниобия или монооксида ниобия для электролитических конденсаторов. Схема 3D-печати участок за участком.

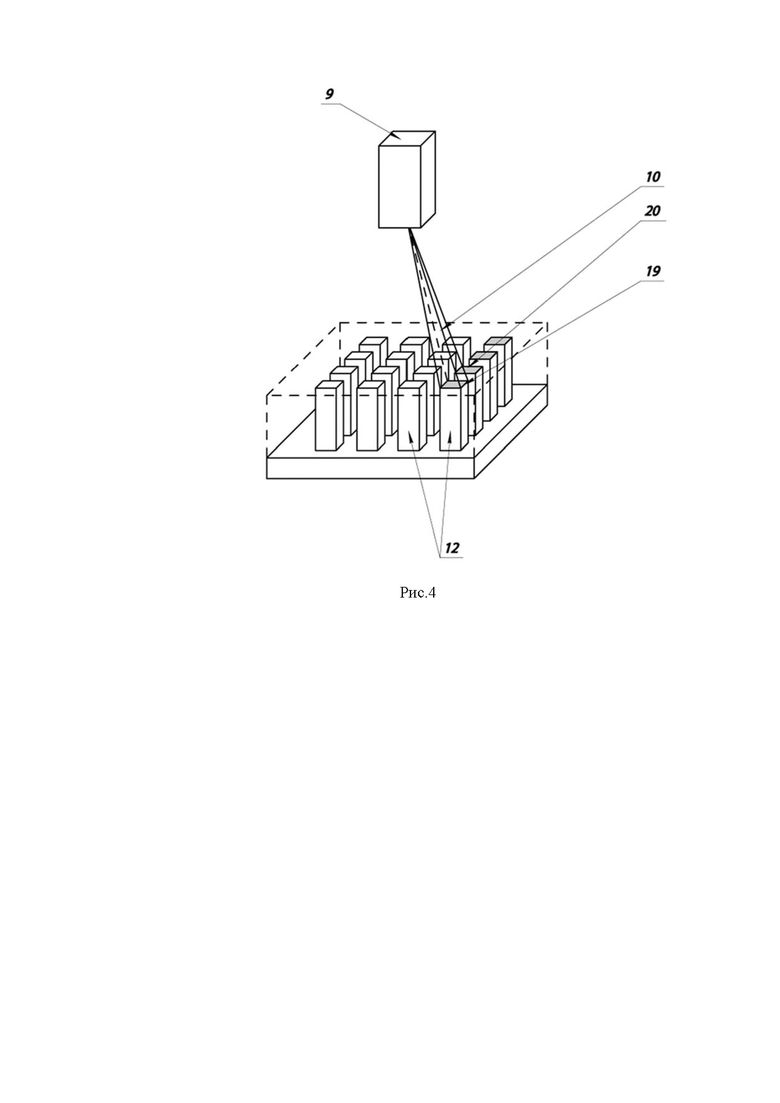

Рис.4 - изображена схема формирования слоя заготовок анодов или катодов из тантала, ниобия или монооксида ниобия для электролитических конденсаторов. Схема 3D-печати слой за слоем для отдельных анодов или катодов.

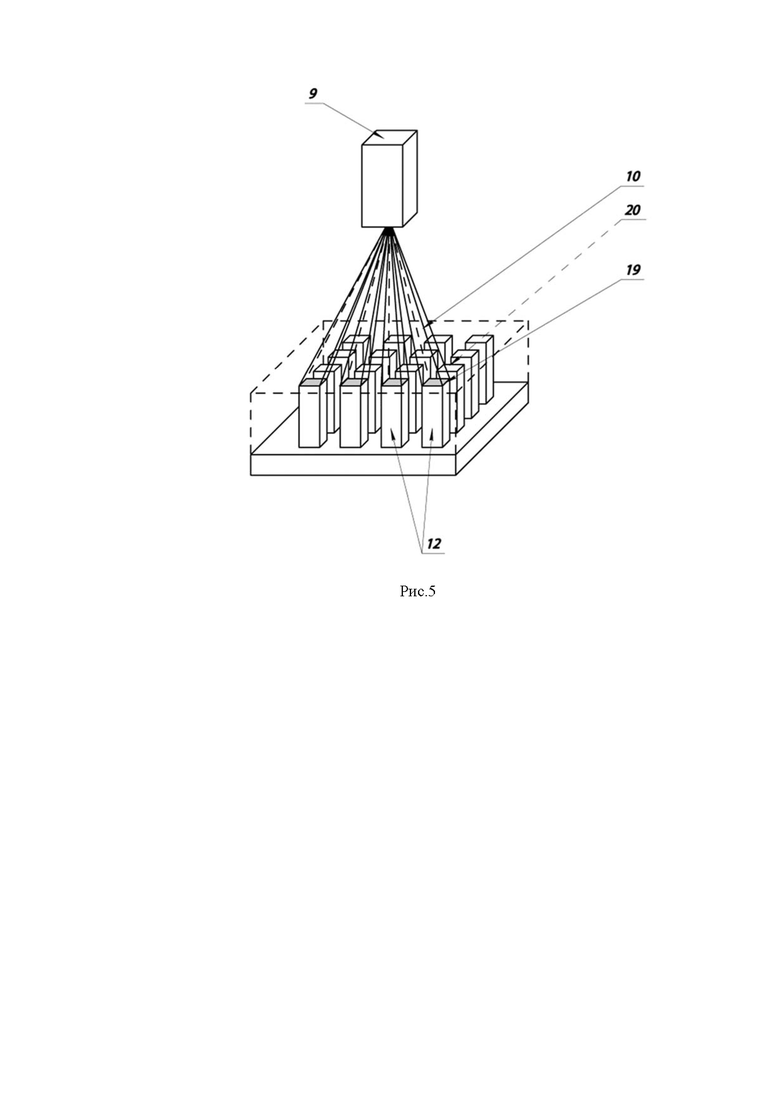

Рис.5 - изображена схема формирования слоя заготовок анодов или катодов из тантала, ниобия или монооксида ниобия для электролитических конденсаторов. Схема 3D-печати слой за слоем для нескольких или всех анодов или катодов в слое.

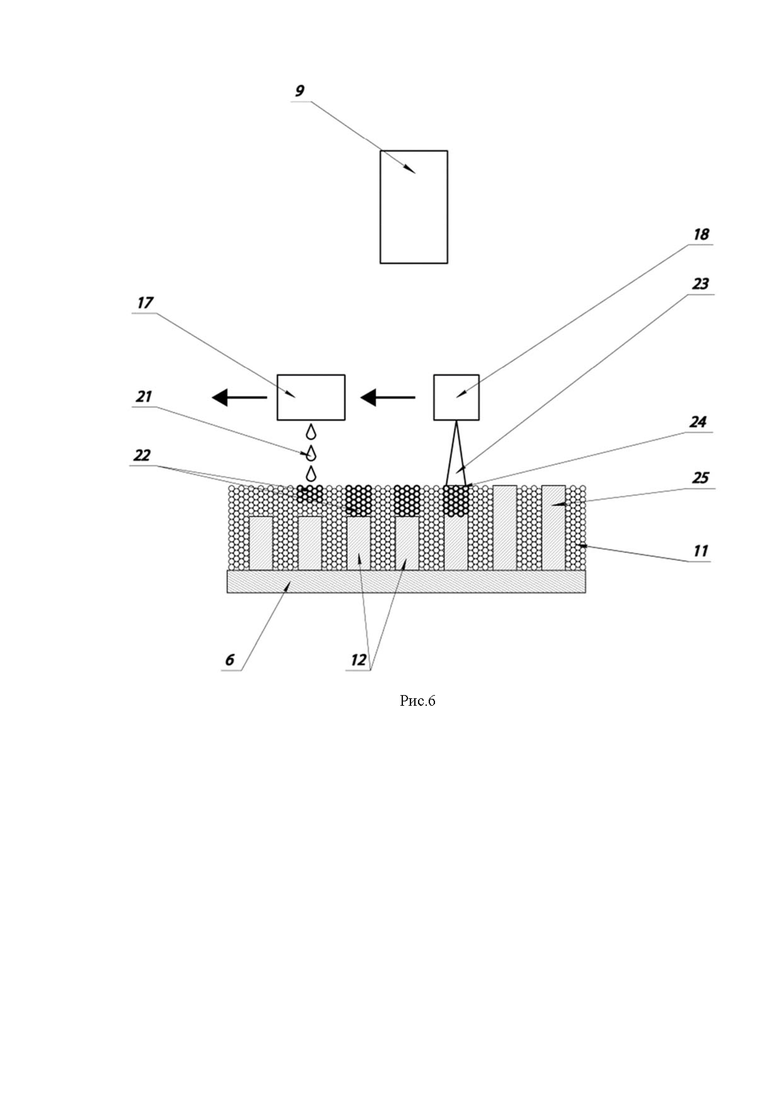

Рис.6 - изображена схема формирования слоя заготовок анодов или катодов из тантала, ниобия или монооксида ниобия для электролитических конденсаторов. Схема 3D-печати с использованием подвижной печатающей головки и подвижного источника излучения.

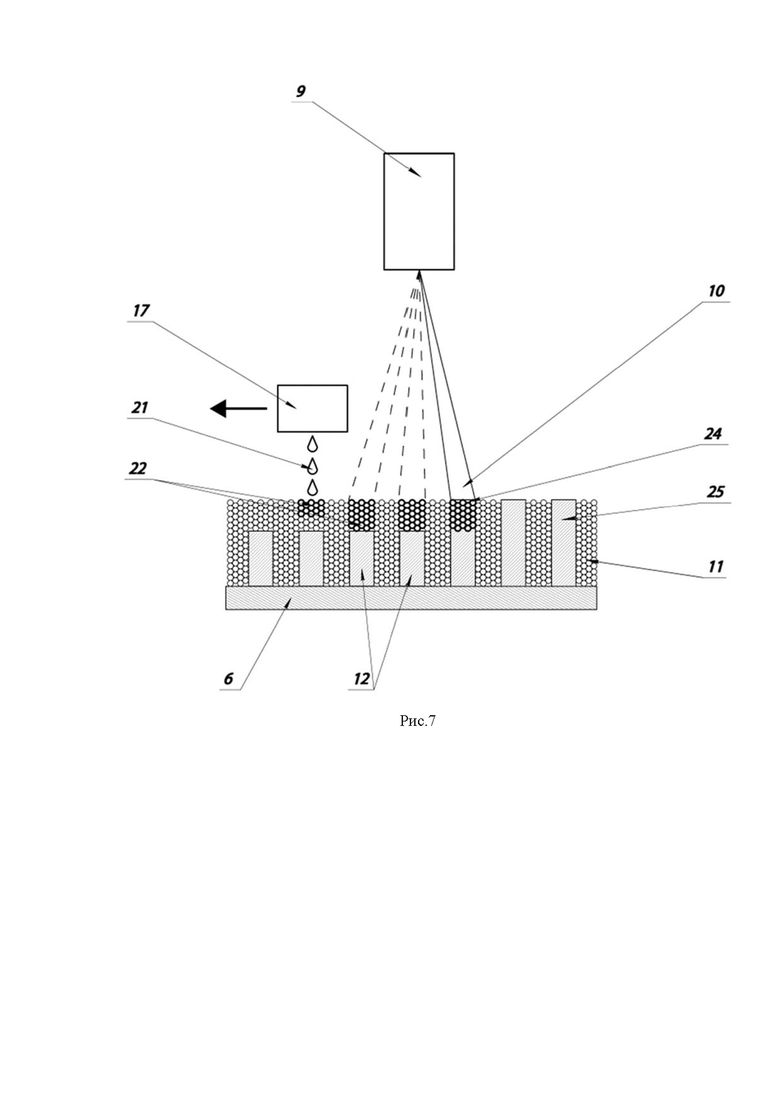

Рис.7 - изображена схема формирования слоя заготовок анодов или катодов из тантала, ниобия или монооксида ниобия для электролитических конденсаторов. Схема 3D-печати с использованием подвижной печатающей головки и неподвижного источника излучения.

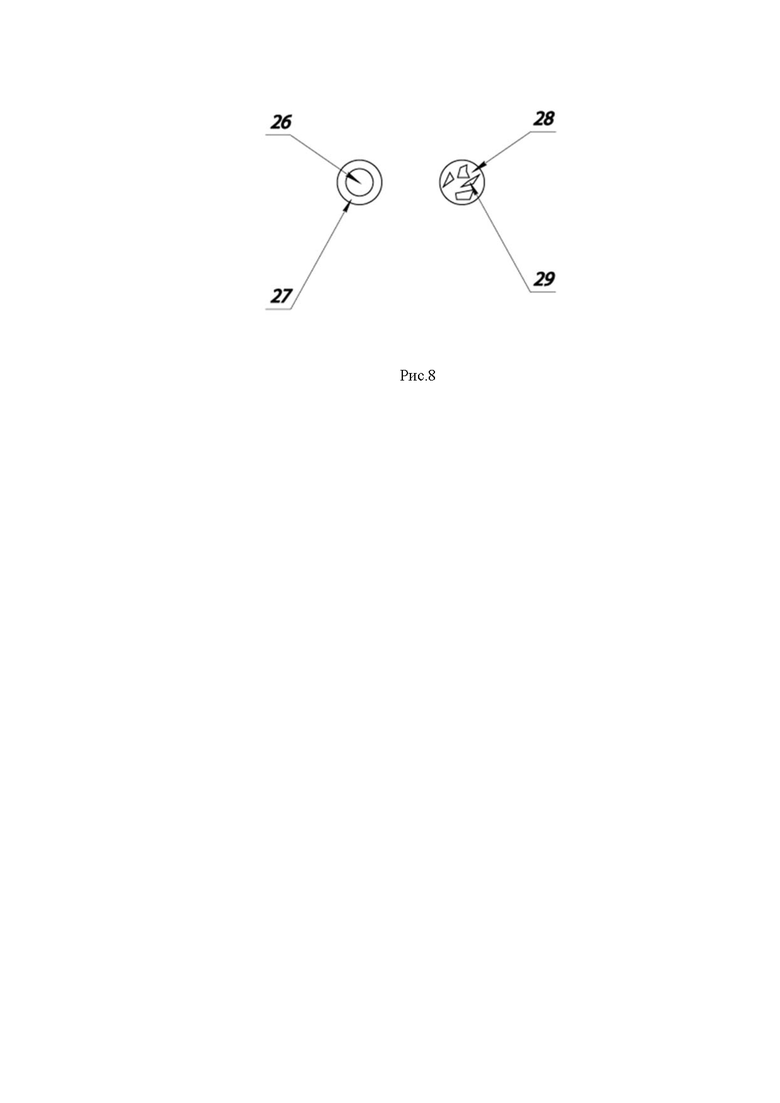

Рис.8 - схематичное изображение разницы между плакированными и композитными порошками.

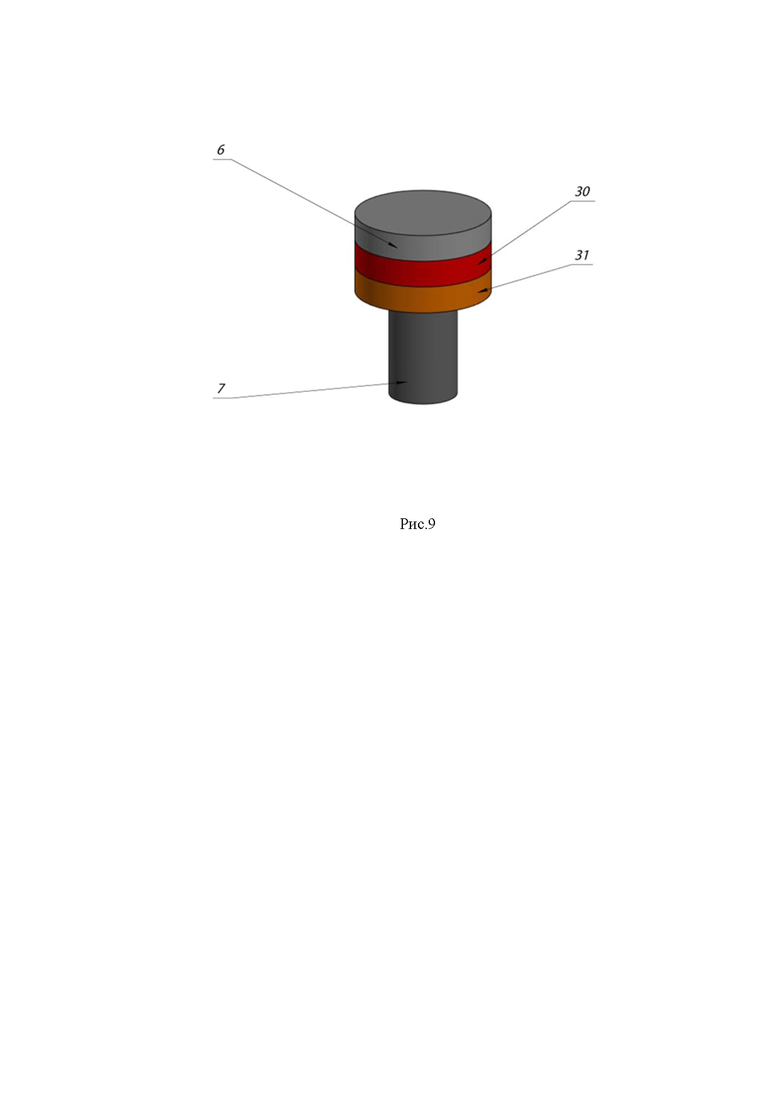

Рис.9 - изображена модель платформы построения 3D-принтера с указанием места размещения устройства для нагрева и теплоизоляции.

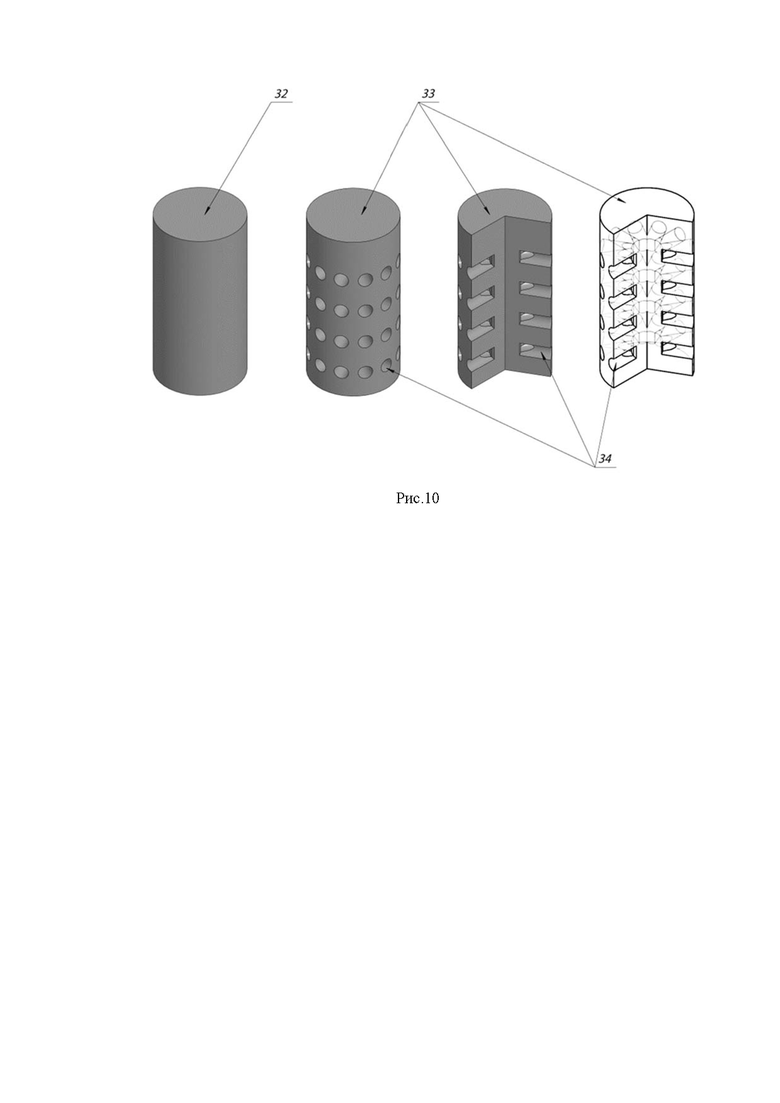

Рис.10 - изображены модели заготовок анодов и катодов без внутренних каналов и с внутренними каналами.

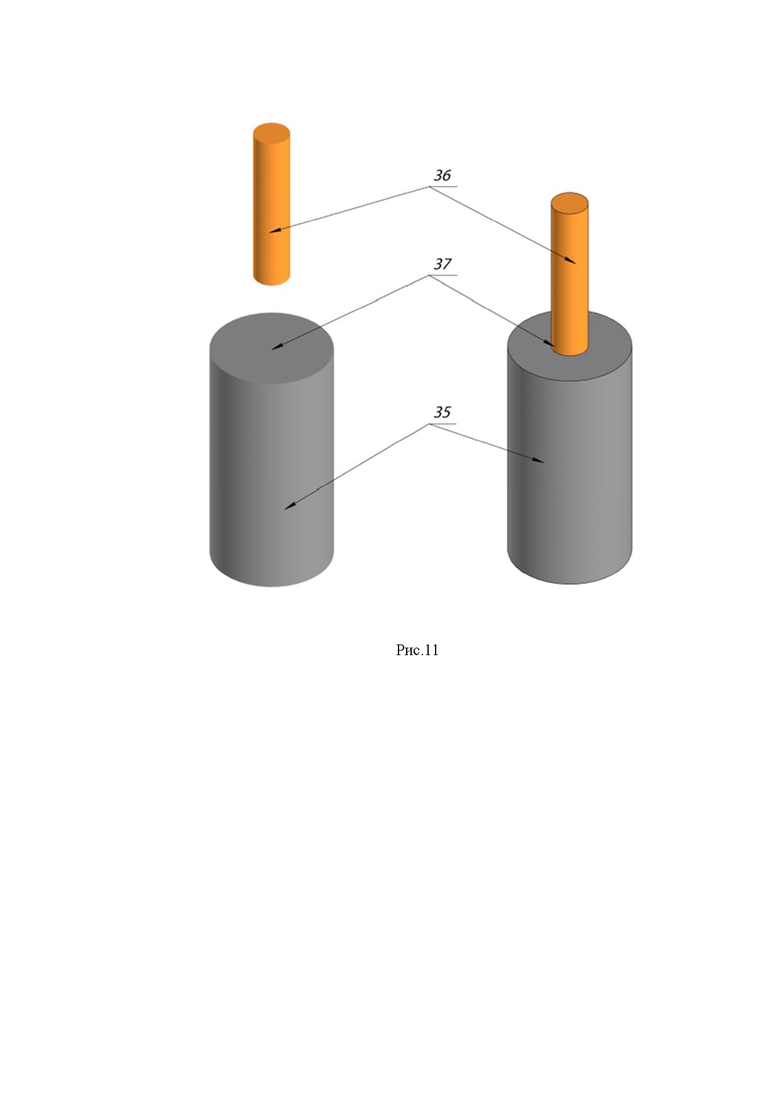

Рис.11 - изображена модель формирования выводов конденсаторов. Схема приварки конденсаторной проволоки к одной из сторон заготовки анода или катода.

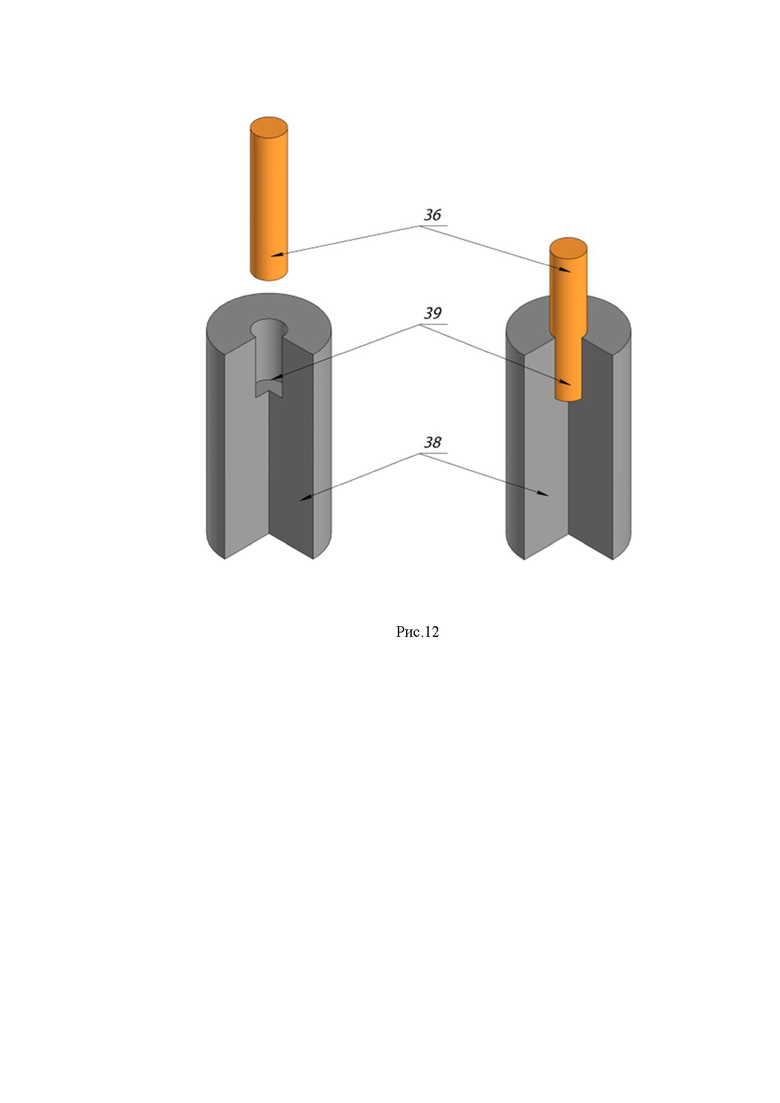

Рис.12 - изображена модель формирования выводов конденсаторов. Схема приварки конденсаторной проволоки к одной из сторон заготовки анода или катода в глухое отверстие.

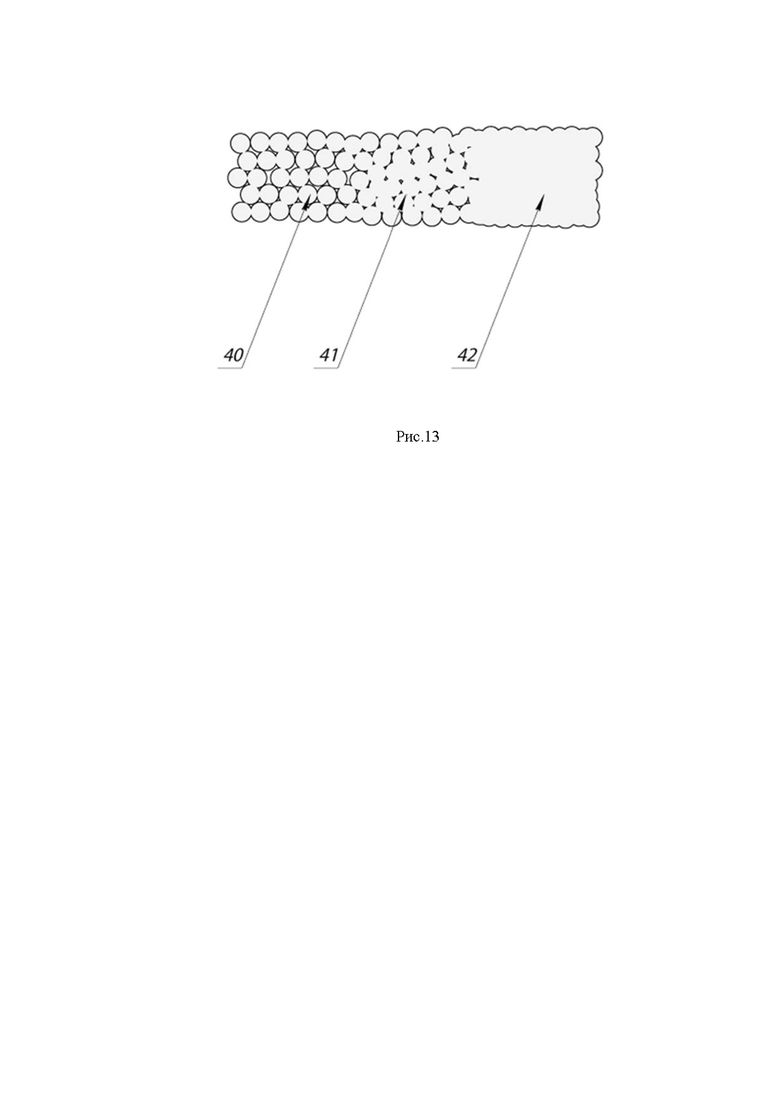

Рис.13 - схематическое изображение, иллюстрирующее разницу между процессами спекания, сплавления и полного плавления металлических порошков.

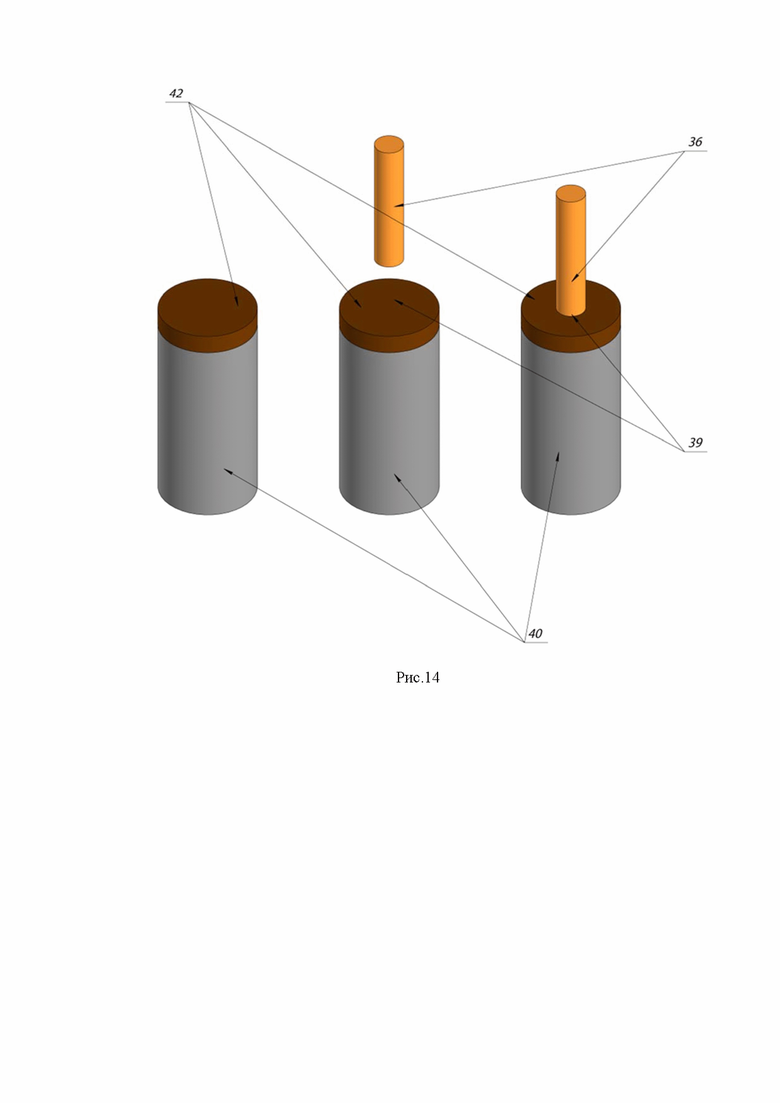

Рис.14 - изображена модель формирования выводов конденсаторов. Схема приварки конденсаторной проволоки к одной из сторон заготовки анода или катода на участке со сплошным материалом.

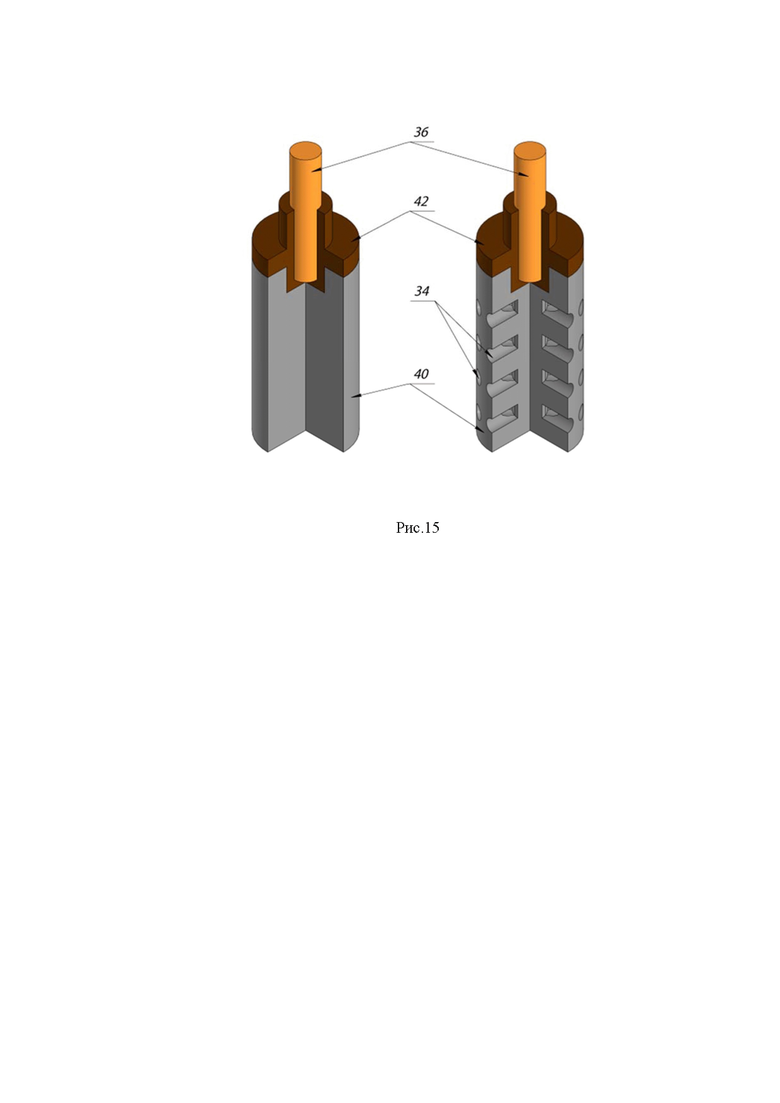

Рис.15 - изображена модель формирования выводов конденсаторов. Схема приварки конденсаторной проволоки к одной из сторон заготовки анода или катода на участке со сплошным материалом и глухим отверстием.

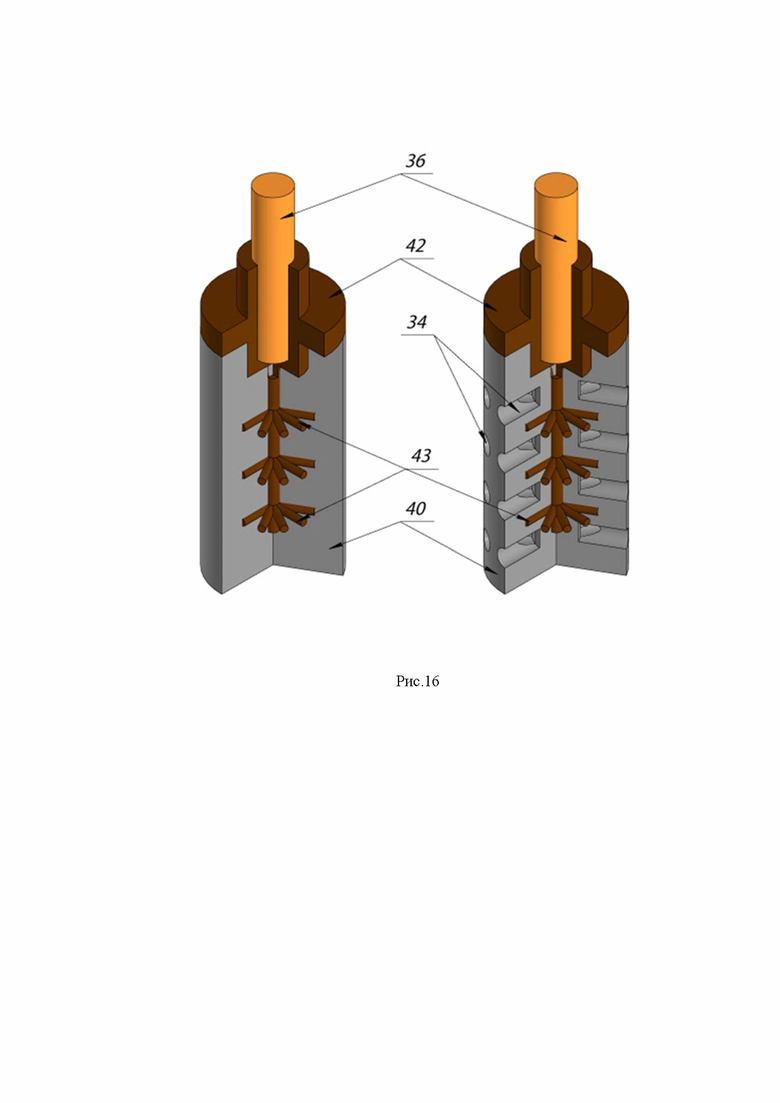

Рис.16 - изображена модель формирования выводов конденсаторов. Схема приварки конденсаторной проволоки к одной из сторон заготовки анода или катода на участке со сплошным материалом и глухим отверстием, разветвлениями участка со сплошным материалом и рёбрами жесткости.

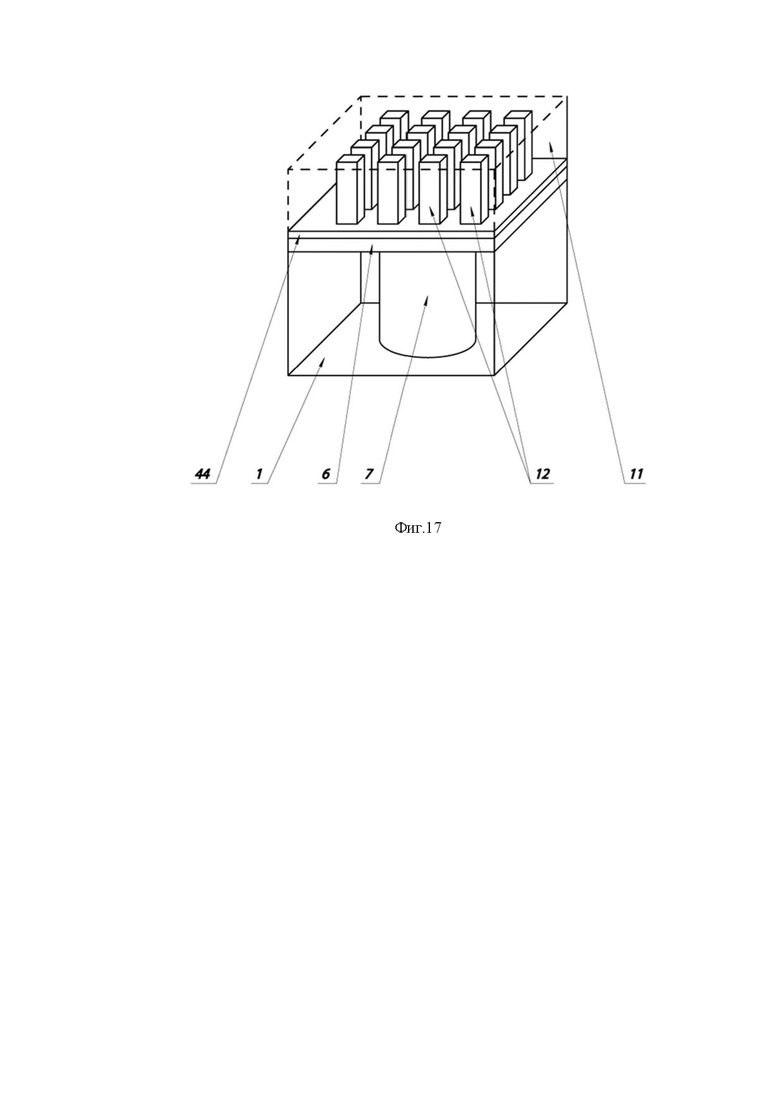

Рис.17 - схематическое изображение иллюстрирующее расположение фольги ниобия или тантала при 3D-печати на фольге.

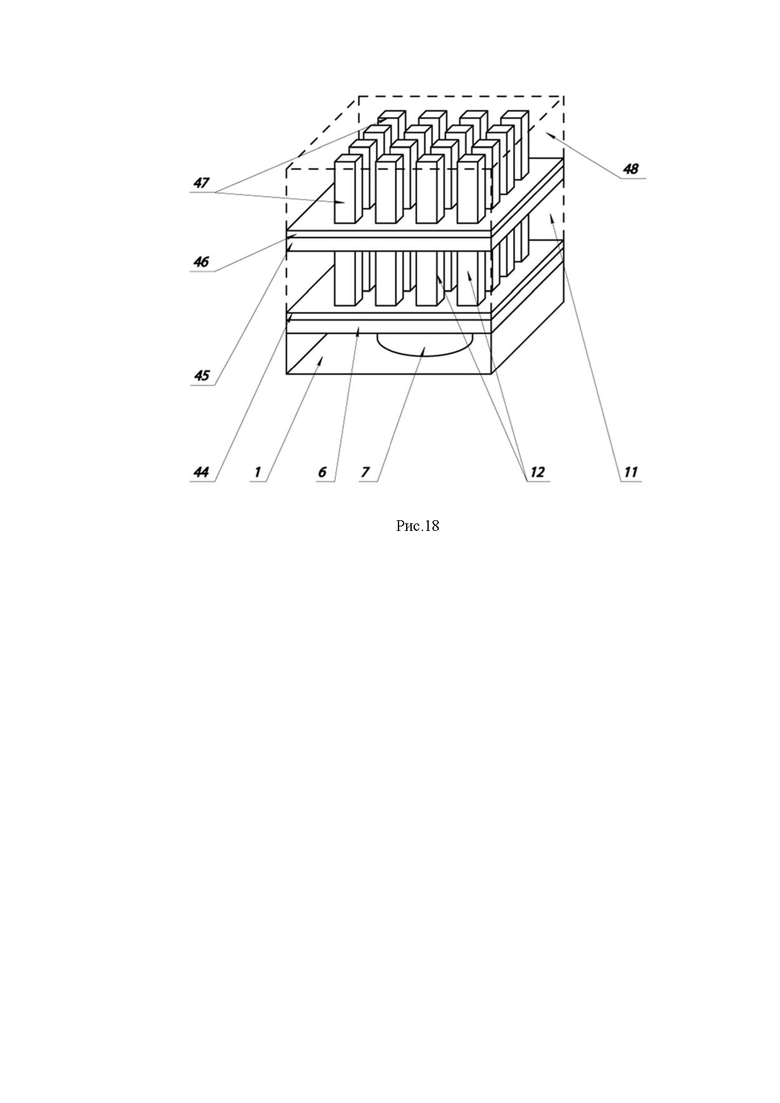

Рис.18 - схематическое изображение иллюстрирующее расположение фольги ниобия или тантала при 3D-печати на фольге. Печать в несколько слоёв анодов или катодов с дополнительными платформами построения.

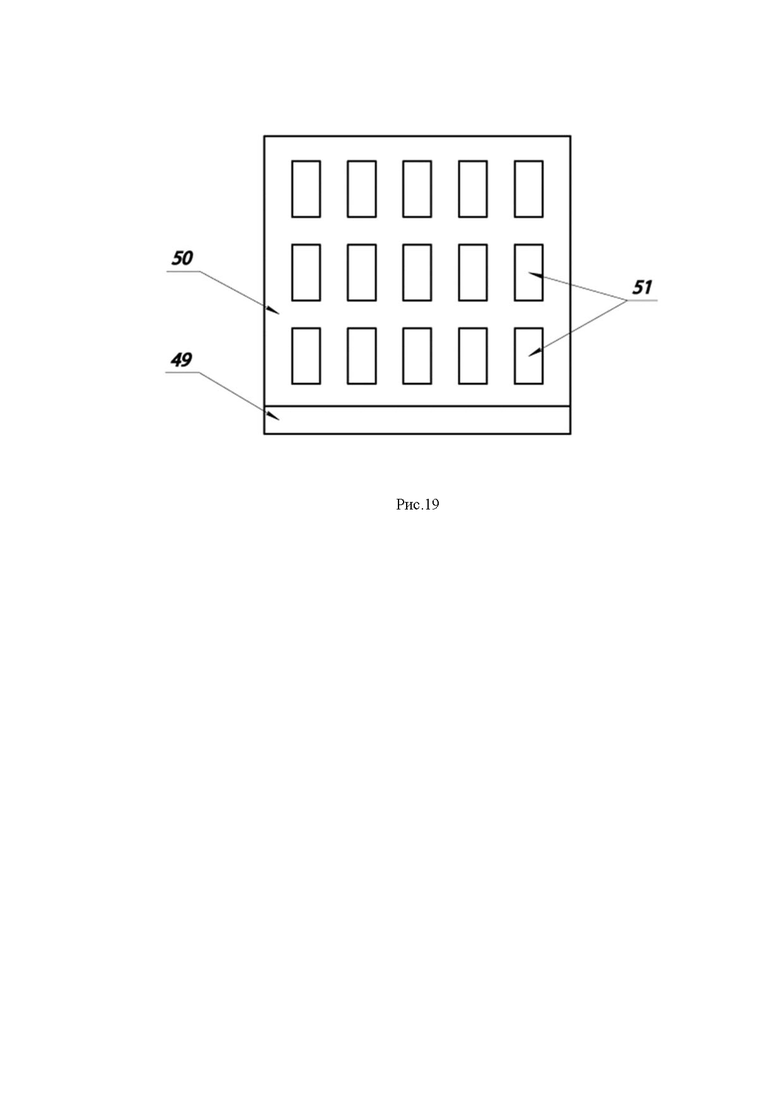

Рис.19 - схематическое изображение иллюстрирующее расположение заготовок анодов и катодов при 3D-печати в несколько слоёв без использования технологических поддержек.

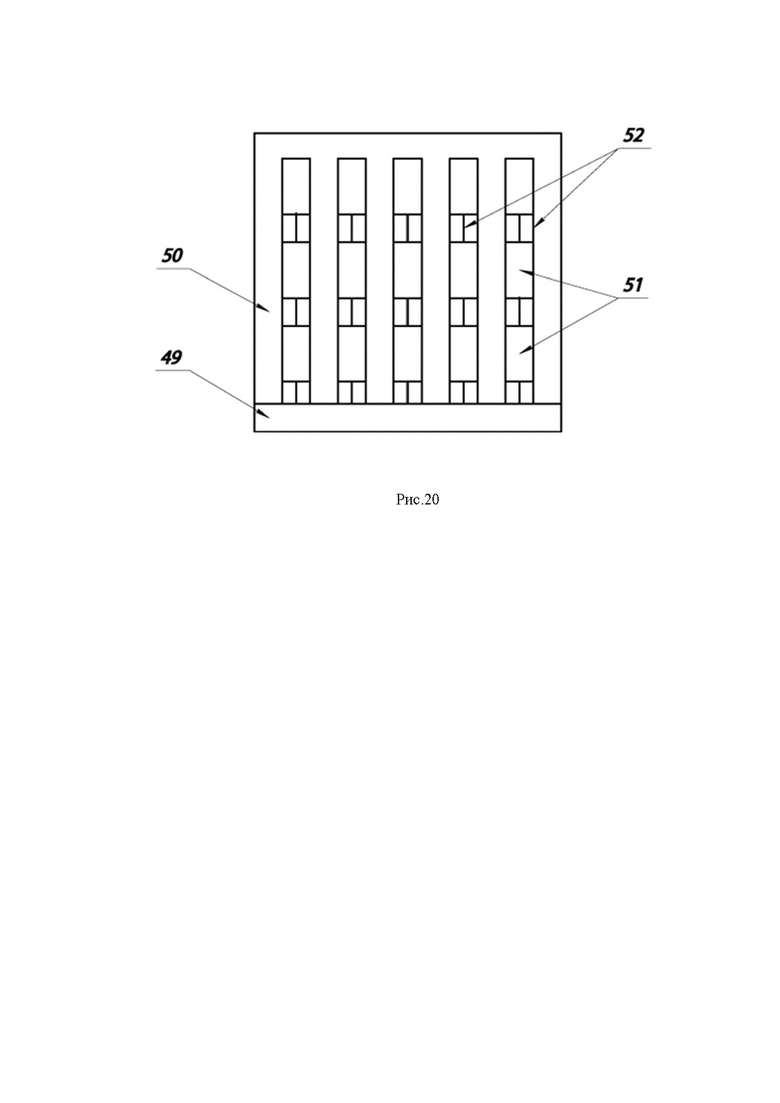

Рис.20 - схематическое изображение иллюстрирующее расположение заготовок анодов и катодов при 3D-печати в несколько слоёв с использованием технологических поддержек.

Данные чертежи не охватывают и тем более не ограничивают весь объем вариантов реализации данного технического решения, а являются лишь иллюстрирующим материалом частных случаев его выполнения.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

В соответствии с примером осуществления изобретения, показанном на Рис. 1 в варианте описываемого способа изготовления анодов, катодов электролитических конденсаторов и заготовок для них на основе тантала, ниобия, монооксида ниобия (оксида ниобия II) посредством технологий 3D-печати, процесс печати происходит следующим образом.

На платформу построения 6, находящуюся в бункере построения 1, с помощью подвижного выравнивающего устройства (ракиля) 8, из питающего бункера 2, наносят или слой порошка металлов (ниобий, тантал) или оксидов металлов (монооксид ниобия), или пасту, или суспензию, содержащую частицы порошка тантала, ниобия, монооксида ниобия. Избыточный порошок, паста или суспензия могут быть сброшены в бункер 3.

Далее с помощью источника излучения 9 формируют слой изделия 12. В качестве излучения 10 может быть использовано лазерное излучение, другое оптическое излучение, поток электронов. Изделий 12 может быть одно или несколько.

В случае формирования слоя с помощью полимерного связующего используют подвижную печатающую головку 17. При необходимости отверждение полимерного связующего проводят с помощью подвижного источника излучения 18. Источник излучения 18 может быть излучать или тепловое излучение в случае термического отверждения полимерного связующего, или оптическое излучение в случае отверждения полимерного связующего с помощью процесса фотополимеризации. В случае использования легкоплавких полимерных связующих и выплавляемых полимерных композиций источник излучения 18 может не использоваться. В случае использования паст или суспензий на основе фотополимерных композиций и отсутствия необходимости использования источника излучения 9 используется только источник излучения 18. В этом случае и печатающая головка 17, и источник излучения 9 можно не использовать.

Далее платформу построения 6 сдвигают на толщину слоя порошка, пасты или суспензии с помощью подвижного поршня 7.

Описанные действия повторяют.

В ходе построения изделия или изделий 12 формируется слой технологического слой из порошка, суспензии, пасты 11.

При необходимости возможна двухсторонняя подача и сброс избыточного порошка, пасты, суспензии. Подача осуществляется из дополнительного бункера 4. Сброс проводится в бункер 5.

Для контроля процесса 3D-печати используется камера 13, работающая в оптическом диапазоне. Дополнительно может быть установлена камера, работающая в ИК- или УФ-диапазонах.

Процесс печати может проводиться в вакууме (все варианты технологии), в среде защитной атмосферы (аргон, азот, гелий, смеси газов и т.д.), в обычной атмосфере в случае использования паст, суспензий или полимерных связующих.

Для контроля содержания кислорода используется датчик 14. Для контроля содержания воды (контроль влажности) используется датчик 15. для контроля содержания водорода используется датчик 16. Могут быть установлены и использоваться другие датчики.

Процесс послойного изготовления заготовки анода или катода с помощью источника излучения 9 проводится в случае разных технологий разными способами. Могут быть использованы лазеры и другие источники излучения, пучок электронов, генерируемый электронно-лучевой пушкой.

В случае оптического излучения могут быть использованы источники с длиной волны в диапазоне от 350 нм до 16 мкм.

Мощность оптических источников излучения может быть в пределах до 200 Вт в случае использования процессов фотополимеризации и от 100 Вт до 200 кВт в случае процессов спекания, сплавления и полного плавления.

Мощность электронно-лучевой пушки может быть от 1 до 6 кВт. Может быть использована и более мощная электронно-лучевая пушка, но обычно это избыточно.

В случае использования лазерного излучения, конструкция источника излучения 9 позволяет равномерно распределять энергию в поперечном сечении лазерного луча. Возможно использование и других профилей распределения энергии в поперечном сечении лазерного луча, включая асимметричные.

Для других источников оптического излучения аналогично необходимо равномерное распределение энергии в поперечном сечении луча. Возможно использование и других профилей распределения энергии в поперечном сечении луча, включая асимметричные.

Источников излучения 9 может быть установлено несколько штук. Допускается частичное или полное пересечение областей засветки нескольких источников излучения. Возможна установка нескольких разных источников излучения с разными параметрами. Например, источник излучения для проведения процесса спекания и источник излучения для проведения процесса полного плавления.

Питающие бункеры 2 и 4 могут обеспечивать подачу материала для печати снизу, сверху и сбоку.

На рисунках 2.1-2.4 показаны разные подходы к построению слоёв заготовок анодов или катодов.

Для формирования одного слоя изделия или изделий луч лазера, другого источника оптического излучения или электронный пучок 10 точка за точкой или непрерывно перемещают по поверхности нанесенного порошка или пасты (Рис. 2). Источник излучения 9 обеспечивает последовательную обработку поверхности нанесенного порошка или пасты (суспензии) - 19. Слои отдельных анодов или катодов 20 формируются постепенно. Частично законченные заготовки анодов и катодов 12 находятся под слоем необработанного материала. Форма пятна излучения на обрабатываемой поверхности обычно круг или эллипс, может быть использованы другие формы пятна излучения. Источник излучения 9 может рассматриваться как точечный источник излучения в случае небольшой области обработки поверхности. В случае обработки большой области поверхности возможно использование оптических схем, позволяющих избегать расхождения излучения. Размеры пятна излучения на поверхности могут быть от 5 до 500 мкм. Скорость обработки поверхности, траектория движения пятна излучения относятся к экспериментально находимым параметрам и могут зависеть от особенностей сырья.

На рисунке 3 изображен процесс 3D-печати с засветкой большой области. В этом случае обработка поверхности порошка, пасты или суспензии происходит участок за участком. В некоторых случаях возможно непрерывное движение пятна излучения, но при этом должна быть выдержана форма анодов и катодов 12. Пятно излучения 10 имеет прямоугольную форму, хотя допустимо и использование пятна 10 с другой геометрией, например, эллиптическая форма в случае анодов с круглым сечением. Технологии засветки большой области применимы только для печати с использованием источников оптического излучения. Траектория движения, скорость движения определяются экспериментально под конкретные виды сырья.

На рисунке 4 отображен процесс 3D-печати слоёв анодов и катодов 12 с засветкой за один раз один слой одного катода или анода 12. В этой схеме пятно излучения 10 совпадает по форме с формой слоя анода или катода. Время засветки одного слоя зависит от технологии, вариантов используемого сырья. Траектория движения пятна излучения в этом случае определяется обычно в этому случае значения не имеет, хотя может быть и оптимизирована.

На рисунке 5 отображен процесс 3D-печати слоёв анодов и катодов 12 с засветкой излучением 10 сразу нескольких слоёв заготовок анодов и катодов за один раз. Возможна и засветка сразу всех одновременно печатаемых заготовок анодов и катодов 12. Форма пятна излучения 10 должна совпадать сразу с несколькими или всеми сечениями анодов и катодов. В случае массового производства с одновременной засветкой излучением 10 всех сечени анодов и катодов 12 допускается использование оптических схем с фиксированной формой пятна излучения 10.

При использовании печатающей головки 17 реализуется несколько вариантов технологии.

Печатающая головка 17 движется над областью построения с нанесенным слоем порошка металла или оксида металла (тантал и ниобий) - рисунок 6. Капли полимерного связующего 21 наносятся на месте формирования слоев заготовок анодов или катодов 12. Уже сформированные слои заготовок анодов и катодов расположены на платформе построения 6. Уже напечатанные заготовки анодов и катодов окружены технологическим порошком 11. Капли полимерного связующего смачивают слой порошка в месте формирования будущего слоя заготовок анодов и катодов 22. Подвижный источник излучения 18 движется над смоченными полимерным связующим участками 22 и подвергает их воздействию излучением 23 на участках 24. Излучение 23 может быть оптическим излучением в диапазоне от 350 нм до 16 мкм или тепловым излучением (ИК излучение). Под воздействием излучения 23 формируются следующие слои заготовок анодов или катодов 25.

Подвижный источник излучения 18 можно не использовать в случае применения полимерных связующих, способных к самостоятельному отверждению или использования источника излучения 9 (рис. 7).

В случае использования источника излучения 9 с помощью излучения 10 производится воздействие на смоченные полимерным связующим места 22. Возможна засветка части поверхности области печати, всей области печати.

В качестве газовой технологической среды (атмосферы), в которой происходит процесс 3D-печати, может выступать вакуум (давление менее 3.3 кПа) или различные газы и их смеси. Печать может проводиться в аргоне, азоте, гелии. Возможно использовать смеси газов, например, смеси аргона и азота. Азот может быть использован для предотвращения проникновения кислорода в заготовки анодов и катодов. При проникновении кислорода в заготовки анодов и катодов могут сформироваться оксиды тантала и ниобия, что в последующем может привести к выходу конденсаторов из строя или сокращению срока их службы. В некоторых случаях могут быть использованы смеси перечисленных газов с кислородом для частичного окисления поверхности анодов или катодов, но сформировавшиеся оксидные плёнки должны быть удалены на последующих стадиях производства конденсаторов.

В некоторых случаях в газовой технологической среде (атмосфере) в которой происходит процесс 3D-печати, могут присутствовать пары раскисляющих металлов. Наиболее распространенный раскисляющий металл - магний (Mg). Добавка паров магния необходима для восстановления тантала или ниобия из оксидной плёнки на поверхности формируемых заготовок анодов или катодов. Образовавшийся оксид магния (MgO) удаляют на последующих стадиях производства конденсаторов.

Для восстановления ниобия и тантала из оксидов может быть использованы и добавки водорода в газовую технологическую среду (атмосферу).

В случае использования полимерных связующих для формирования заготовок анодов и катодов возможно проведение процессов 3D-печати в газовой технологической среде на основе атмосферного воздуха, очищенного от твёрдых частиц.

При использовании электронно-лучевой пушки в качестве источника потока электронов 3D-печать проводят только в вакууме.

В остальных случаях состав газовой технологической среды (атмосферы), скорость потоков газов, направление потоков газов, требования к степени очистки газов могут зависеть от используемого сырья, использования полимерных связующих и лубрикантов, требований к характеристикам производимых конденсаторов и т.д.

В качестве сырья могут быть использованы порошки тантала, ниобия и монооксида ниобия без примесей, порошки с лубрикантами для обеспечения текучести порошков, плакированные порошки, композитные порошки, пасты на основе порошков тантала, ниобия и монооксида ниобия в смеси с полимерными композициями со способностью к отверждению за счет оптического или теплового излучения, текучие суспензии на основе порошков тантала, ниобия и монооксида ниобия в смеси с полимерными композициями со способностью к отверждению за счет оптического или теплового излучения.

Описанный способ изготовления анодов, катодов электролитических конденсаторов и заготовок для них на основе тантала, ниобия, монооксида ниобия (оксида ниобия II) посредством технологий 3D-печати пригоден и для изготовления конденсаторов и из других вентильных металлов. К вентильным металлам, т.е. образующим оксидную пленку на поверхности и проводящим электрический ток только в одном направлении через оксид этого металла, относят алюминий, титан, вольфрам, хром, цирконий, гафний, цинк, ванадий, висмут, сурьму.

Для 3D-печати используются порошки тантала, ниобия, монооксида ниобия конденсаторного качества, т.е. порошки, специально произведенные для изготовления конденсаторов. Могут быть использованы порошки тантала, ниобия, монооксида ниобия изготовленные специально для 3D-печати, но их химический состав должен позволять изготовить из них электролитические конденсаторы.

Химический состав используемых порошков тантала, ниобия, монооксида ниобия должен позволять изготовить из них электролитические конденсаторы. Химический состав может изменяться в процессе процесса печати, например, при воздействии азота или печати в парах магния. В некоторых случаях допустимо наличие дополнительных примесей для обеспечения технологичности процесса, например, примеси фосфора для уменьшения сжатия порошков при спекании. Нежелательные примеси или примеси возникающие в процессе печати могут быть удалены на последующих стадиях производства конденсаторов, например, углерод после отжига полимерных связующих или оксид магния после обработки парами магния.

Независимо от вида сырья для 3D-печати необходимо формирования слоя материала в камере 3D-печати. Этот слой не должен содержать разрывов слоя, т.е. быть сплошным. В случае сухих порошков требуется обеспечение достаточной текучести этих порошков, в случае использования лубрикантов, полимерных связующих, паст и суспензий концентрация органических и неорганических добавок должна позволять формировать сплошной слой без разрывов слоя. Вязкие пасты и суспензии не должны содержать пузырьков газов.

Используемые порошки тантала, ниобия, монооксида ниобия могут быть предварительно очищены от оксидной пленки и продуктов распада оксидной пленки. В некоторых случаях допустимо хранение таких порошков перед 3D-печатью в условиях, которые замедляют или не позволяют сформироваться оксидной плёнке.

Возможно использование смесей порошков. Например, смеси порошков тантала с порошками магния.

При 3D-печати сухими порошками печать возможно по технологиям спекания лазером, сплавления лазером, полного плавления лазером, спекания электронным пучком, сплавления электронным пучком, полного плавления электронным пучком, с использованием подвижной печатающей головки 17 (связующие компоненты добавляются после формирования слоя порошка).

В случае использования лубрикантов, т.е. композиций увеличивающих текучесть порошков, могут быть использованы технологии спекания лазером, сплавления лазером, полного плавления лазером, с использованием печатающей головки 17 (связующие компоненты добавляются после формирования слоя порошка).

Лубриканты могут быть основаны на одном или нескольких соединениях (композиции). Соединения, составляющие лубриканты, могут быть неорганическими, например, вода, или органическими, например, смеси пропиленгликоля и глицерина.

В ходе процесса печати лубриканты могут быть удалены за счет испарения при нагреве или непосредственно нагревом за счет лазерного излучения. Нагрев может осуществляться встроенной системой подогрева. В ходе нагрева лубриканты должны полностью или частично испариться. Остатки лубрикантов могут быть удалены на последующих стадиях производства конденсаторов.

Лубриканты могут быть смешаны с порошками тантала, ниобия или монооксида ниобия предварительно или непосредственно перед процессом 3D-печати.

В случае плакированных порошков применимы все перечисленные технологии. Плакированные порошки используются для обеспечения текучести грубых или высокодисперсных порошков и для введения в область 3D-печати раскисляющих металлов. В качестве покрытия могут быть использованы различные твердые полимерные композиции или раскисляющие металлы, например, магний.

В случае использования плакированных порошков возможно формирование заготовок анодов и катодов за счет спекания или сплавления порошков. В процессе 3D-печати происходит частичное спекание, сплавление и полное плавление покрытия порошков. При этом сами металлические частицы могут или не подвергаются процессам спекания, сплавления или полного плавления, или подвергаться этим процессам. Далее напечатанные заготовки отправляют на следующие стадии изготовления конденсаторов.

Для плакирования порошков могут быть использованы выплавляемые, испаряемые и выжигаемые полимерные композиции. Выжигаемые полимерные композиции должны обладать низкой зольностью. Полимерные композиции могут быть выплавлены (расплавленная полимерная композиция вытекает из заготовки), испарены (полимерная композиция испаряется из заготовки), выжжены (полимерная композиция выжигается из заготовки). Далее необходимо удаление примесей, особенно в случае выжигаемых полимерных композиции (примеси углерода).

Для плакирования порошков могут быть использованы раскисляющие металлы, например магний. За счет низкой температуры плавления (по сравнению с танталом, ниобием и монооксидом ниобия) магний может быть использован для плакирования порошков тантала, ниобия, монооксида ниобия. Плакированные порошки имеют лучшую текучесть по сравнения с грубыми или высокодисперсными порошками. За счет низкой температуры кипения (по сравнению с танталом, ниобием и монооксидом ниобия) пары магния, образующиеся в процессе печати восстанавливают тантал и ниобий из их оксидов, таким образом уменьшают содержание кислорода в заготовке анода или катода.

Плакированные порошки магния могут быть подвергнуты в ходе 3D-печати процессам спекания, сплавления и полного плавления покрытия. Сформированные заготовки далее отправляют на следующие стадии изготовления конденсаторов. В случае использования магния для плакирования это спекание с последующей очисткой заготовок от оксида магния, образовавшегося в ходе реакции паров магния пленками оксидов тантала и ниобия.

Может проводиться полное испарение или выплавления магния в процессе 3D-печати с последующим спеканием, сплавлением и полным плавлением порошков тантала, ниобия и монооксида ниобия.

В случае образования паров материалов покрытия порошков их унос из области построения обеспечивается потоком газовой технологической среды.

Технологии 3D-печати заготовок анодов и катодов электролитических конденсаторов с использованием композитных порошков полностью совпадает с технологией 3D-печати плакированными порошками. Различие состоит в том, что в плакированных порошках находится только одна частица металла или оксида, тогда как в композитных порошках может быть несколько частиц металла или оксида.

На рисунке 8 продемонстрирована разница между плакированными порошками. В случае плакированных порошков только одна частица металла или оксида металла 26 покрыта полимерной композицией или раскисляющим металлом 27. В случае композиционных порошков две и более частиц металла или оксида металла 28 находятся в среде полимерной композиции или раскисляющего металла 29.

Плакированные и композитные порошки подвергаются спеканию, сплавлению, полному плавлению с помощью источника излучения 9 или с помощью подвижного источника излучения 18.

В случае полного испарения испарения или выплавления полимерной композиции или раскисляющего металла порошки тантала, ниобия, монооксида ниобия подвергаются спеканию, сплавлению или полному плавлению с помощью источника излучения 9 или с помощью подвижного источника излучения 18.

В случае использования печатающей головки 17 сначала с помощью выравнивающего устройства (ракиля) 8 формируется слой порошка тантала, ниобия, монооксида ниобия. Далее с помощью печатающей головки 17 в местах формирования слоя заготовок анодов или катодов наносится полимерная композиция 21. Полимерная композиция 21 проникает в слой порошка за счет капиллярных сил, формируя смоченный полимерной композицией слой 22 для будущего слоя заготовки анода или катода.

Используются разные варианты этой технологии.

В случае, если полимерная композиция способна к самостоятельному отверждению, то дальнейшая обработка слоя заготовки не проводится. Обычно это полимерные композиции с низкой температурой плавления (до 200°C), например, парафин. Тогда подвижная печатающая головка 17 должна обеспечивать плавление полимерной композиции. Используются и полимеризующиеся на воздухе или в смеси полимерные композиции, например, эпоксидные смолы. В этом случае подвижная печатающая головка должна обеспечивать хранение полимерной композиции без доступа воздуха или обеспечивать смешивание составляющих полимерной композиции в процессе печати.

В случае, если используются полимерные композиции со способностью к фотополимеризации или отвердеванию под действием нагрева, то после нанесения полимерной композиции в нужных местах для формирования слоя заготовок анодов и катодов проводится процесс фотополимеризации или управляемого отверждения под действием нагрева. Процессы фотополимеризации и отверждения под действием нагрева проводятся с помощью подвижного источника излучения 18. Возможно использование для обеспечения процессов фотополимеризации и отверждения источника излучения 9.

После проведения процесса 3D-печати и полного формирования заготовки анодов или катодов проводят следующие операции для изготовления анодов или катодов. Обычно это удаление фотополимерной композиции, спекание заготовок анодов и катодов, очистка от примесей.

Полимерные композиции при использовании печатающей головки 17 должны быть или выплавляемыми, или испаряемыми, или выжигаемыми композициями с низкой зольностью.

Пасты и жидкие суспензии для 3D-печати состоят из частиц металла или оксида металла - дисперсной фазы, полимерной композиции - дисперсионной среды. Полимерная композиция должна обладать способностью к фотополимеризации или отверждению под действием тепла. В некоторых случаях допустимо использование полимерных композиций со способностью затвердевать при охлаждении, под действием воздуха, или дополнительных реагентов, но в общем случае использование таких полимерных композиций необходимо избегать из-за возможности затвердевания в питающих бункерах, на выравнивающих устройствах, во всей области построения, т.к. это может потребовать значительных затрат по очистке оборудования.

Пасты и жидкие суспензии в общем виде являются суспензиями, но под пастами подразумеваются композиции без способности растекаться самостоятельно за время необходимое для проведения процесса печати хотя бы одного слоя, под жидкими суспензиями подразумеваются композиции со способностью самостоятельно растекаться за время меньшее, чем требуется для печати хотя бы одного слоя.

При 3D-печати слой пасты или жидкой суспензии формируют с помощью выравнивающего устройства (ракиля) 8. Далее проводят процесс отверждения полимерной композиции за счет процесса фотополимеризации или с помощью теплового излучения. Для этого могут быть использован источник излучения 9 или подвижный источник излучения 18.

После завершения процесса 3D-печати заготовок анодов и катодов их очищают от остатков пасты или жидкой суспензии. При необходимости выдерживают под действием оптического излучения или под действием тепла до завершения процессов отверждения.

Полимерные композиции для паст и жидких суспензий должны быть или выплавляемыми, или испаряемыми, или выжигаемыми (иметь низкую зольность). Допустимо использование красителей без технологических функций.

Далее из заготовок анодов и катодов выплавляют, испаряют, выжигают фотополимерную композицию. Далее заготовки спекают и очищают от примесей. В случае использования полимерных композиций примесью является углерод.

При использовании любых полимерных композиций в качестве лубрикантов, основы для паст, жидких суспензий, покрытий порошков при последующей термической обработке может происходить уменьшение линейных размеров заготовок анодов и катодов. Обычно уменьшение размеров по одной оси составляет 5-15% от исходной заготовки. В случае крупных анодов и катодов (более 5 см по одной оси) при конструировании анода или катода необходимо учитывать возможность его разрушения и добавлять элементы препятствующие разрушению при уменьшении размеров.

Композиции лубрикантов, паст, жидких суспензий, покрытий порошков могут быть составлены из неорганических и органических соединений. Например, смесь воды и глицерина.

Платформа построения 6 может быть дополнительно оснащена устройством нагрева 30 (Рис.9). Может быть обеспечен нагрев от 100°C до 900°C. Обычно 250°C и 500°C. Нагрев области построения необходим для уменьшения теплового градиента. При значительном тепловом градиенте в заготовках анодов и катодов могут накапливаться внутренние напряжения, происходить образование трещин и разрушение заготовок анодов и катодов. Нагрев может быть использован для ускорения процессов 3D-печати, т.к. требуемая для спекания, сплавления и полного плавления энергия будет меньше. Нагрев может быть использован для выплавления или испарения фотополимерных композиций. Выжигание фотополимерных композиций с помощью устройства нагрева 30 не рекомендуется. Дополнительная теплоизоляция обеспечивается слоем теплоизоляции 31. Перемещение платформы построения 6, устройства нагрева 30 и слоя теплоизоляции 31 осуществляется за счёт подвижного поршня 7. При необходимости во всей технологической установке обеспечивается дополнительное водяное или воздушное охлаждение.

При 3D-печати заготовок анодов и катодов из тантала, ниобия и монооксида ниобия при необходимости формируют внутренние каналы. Внутренние каналы необходимы для обеспечения доступа жидких и газовых технологических сред на последующих стадиях производства анодов, обеспечения выплавления, равномерного испарения и выжигания полимерных связующих в случае их использования в объеме заготовки анода или катода, доступа паров раскислящих металлов (магния) при очистке заготовок анодов и катодов от кислорода, очистки от продуктов реакции паров магния с оксидами тантала и ниобия - оксида магния, формирования равномерного слоя диэлектрика (оксидов тантала и ниобия), равномерного формирования слоя твердого электролита (оксида марганца), равномерного формирования слоя полимерного электролита, равномерного доступа жидкого электролита в процессе эксплуатации.

На рисунке 10 показана заготовка анода или катода без внутренних каналов 32, заготовка анода или катода с внутренними каналами 33, внутренние каналы 34. Продемонстрированный пример внутренних каналов 34 не является единственно возможным. Размеры, форма, направление, взаимное пересечение внутренних каналов 34 могут быть другими. Это определяется при конструировании конкретного анода или катода. Форма заготовок анодов или катодов не ограничена цилиндром или прямоугольным параллелепипедом.

Внутренние каналы формируется за счет того, что при печати не происходит спекание, сплавление или полное плавление порошка металла, не происходит затвердевание полимерной композиции или полимерную композицию на месте каналов не наносили.

При изготовлении заготовок анодов и катодов обеспечивается и изготовление выводов конденсаторов. В классических вариантах технологии выводы конденсаторов изготавливают или размещением конденсаторной проволоки из тантала или ниобия в порошках металлов или монооксиде ниобия при прессовании порошка, или конденсаторную проволоку приваривают к заготовке анода или катода после спекания и очистки, или анод или катод изготавливают на фольге тантала или ниобия, фольга служит выводом конденсатора.

При 3D-печати заготовок анодов и катодов возможна реализация нескольких способов изготовления выводов конденсаторов.

При 3D-печати заготовок анодов и катодов без каких-либо дополнительных элементов для присоединения выводов конденсаторов такие выводы конденсаторов приваривают к одной из сторон анода или катода. Например, на рисунке 11 показано как к аноду 35 приваривается конденсаторная проволока 36 в месте контакта 37. Такой способ формирования выводов конденсаторов уже используется для их производства, хотя ещё не получил широкого распространения и считается более предпочтительным, чем размещение конденсаторной проволоки в порошке тантала, ниобия и монооксида ниобия перед прессованием порошка.

При 3D-печати возможно формирование технологических отверстий для установки и приварки конденсаторной проволоки для формирования вывода анода или катода. На рисунке 12 показана реализация такого подхода. Анод или катод 38 печатают с технологическим отверстием 39. Далее в технологическом отверстии 39 размещают конденсаторную проволоку 36 и приваривают её к аноду или катоду 38. Такой подход реализуем и при использовании технологий порошка, но из-за невозможности точного соблюдения размеров обычно не применяется. При использовании технологий 3D-печати для печати анодов и катодов возможно соблюдение достаточной точности изделий для размещения и приваривания конденсаторной проволоки для формирования анодов и катодов.

При использовании технологии 3D-печати на основе обработки порошка металла или оксида металла оптическим излучением (лазер или другие источники оптического излучения) или электронным пучком возможно изготовление заготовок анодов и катодов с переменной плотностью металла или оксида металла.

Протекающие в порошке металла или оксида металла процессы зависят от количества энергии, переданного за единицу времени. Управление этими процессами происходит через изменение мощности источника излучения и времени обработки поверхности слоя порошка. При этом может происходить спекание частиц металла или оксида металла - не образуется жидкая фаза, сплавление частиц металла или оксида металла - часть материала переходит в жидкую фазу, полное плавление частиц металла или оксида металла - весь материал проходит через жидкую фазу. При 3D-печати даже в пределах одного слоя, меняя мощность излучения и скорость обработки поверхности слоя порошка, создаются участки слоя анода или катода с разной плотностью.

Для обеспечения работы анода или катода конденсатора необходима максимальная площадь поверхности. Для этого необходимо обеспечить спекание порошка, т.к. это обеспечивает максимальную пористость анода или катода. Однако при недостаточном контакте частиц порошка между собой ухудшаются механические свойства анодов и катодов. При механических воздействиях, передаваемых через выводы конденсатора возможно разрушение анода или катода. Для улучшения механических свойств конденсатора для части порошка тантала, ниобия или монооксида ниобия в процессе 3D-печати обеспечивают условия для сплавления порошка металла или полного плавления. За счет формирования участков анода или катодов со сплавившимся или расплавшимся порошком формируют вывод конденсатора или участки для приваривания конденсаторной проволоки.

На рисунке 13 проиллюстрирован описываемый принцип. В одном слое анода или катода порошки металлического тантала или ниобия, порошки монооксида ниобия могут быть обработаны по разным процессам. В части порошка проходит процесс спекания и формируется участок с максимальной площадью поверхности (максимальной пористостью) 40. Участок 40 обеспечивает рабочие характеристики конденсатора. В части порошка происходит процесс сплавления и формируется участок с наличием пор 41. Участок 41 уже не обеспечивает достаточной площади поверхности, но уже обладает достаточными для выдерживания механических нагрузок характеристиками. В части порошка протекает процесс полного плавления металла или оксида металла и последующее затвердевание с формирование участка сплошного металла или оксида металла 42. Участок 42 уже имеет минимальную площадь поверхности и не пригоден для обеспечения рабочих характеристик конденсатора, но обладает достаточными механическими характеристиками. Формирование в заготовках анодов и катодов участков спекания 40, участков сплавления 41, участков полного плавления 42 позволяет создавать конструкции с характеристиками достаточными для функционирования конденсатора и устойчивости к механическим воздействиям через выводы конденсатора.

На рисунке 14 продемонстрирован принцип формирования вывода конденсатора. Анод или катод конденсатора образован двумя участками. Пористый участок 40 подвергался процессу спекания порошка. Сплошной участок 42 подвергался процессу полного плавления или сплавления порошка. Для формирования вывода конденсатора конденсаторная проволока 36 приваривается на участке 39 к сплошному участку 42.

На рисунке 15 проиллюстрированы более сложные варианты с пористыми и сплошными участками. Сплошной участок 40 и пористый участок 42 могут иметь более сложные формы. Форма зависит от режима 3D-печати. Сплошным участком 42 может быть слой анода или катода целиком, часть слоя, часть слоя со сложным сечением. Часть сплошного участка 42 можно не подвергать воздействию оптического излучения или потока электронов для формирования глухих или сквозных отверстий. Пористый участок 40 может содержать внутренние каналы 34. Внутренний каналы 34 формируют в процессе печати. Часть слоя порошка тантала, ниобия, монооксида ниобия может не подвергаться воздействию оптического излучения или потока электронов - в слое формируется канал.

На рисунке 16 проиллюстрированы дополнительные сложные варианты с пористыми и сплошными участками. Сплошной участок 42 имеет в своей конструкции дополнительные ответвления и рёбра жесткости 43. Дополнительные ответвления и рёбра жесткости могут быть сформированы в пористом участке 40 или в пористом участке 40 с внутренними каналами 34. Форма дополнительных ответвлений и рёбер жесткости 43 определяется при разработке определенной модели конденсатора. В разных моделях конденсаторов и внутренние каналы 34, и дополнительные ответвления и рёбра жесткости 43 могут иметь разную форму. Для формирования вывода конденсатора приваривается конденсаторная проволока 36.

В некоторых случаях выводы танталовых и ниобиевых конденсаторов формируют из фольги. В классической технологии на фольгу тантала или ниобия наносят пасту с частицами тантала, ниобия, монооксида ниобия. Далее проводят отжиг полимерной композиции пасты.

Все упомянутые технологии 3D-печати позволяют формировать заготовку анода или катода на фольге из тантала или ниобия. Возможно использование фольги тантала или ниобия с удаленной плёнкой оксида ниобия или оксида тантала, с плёнкой оксида ниобия или оксида тантала, с полимерным покрытием, покрытием раскисляющими металлами (например, магнием). После печати фольгу разрезают по контуру, определяемому при разработке параметров печати определённой модели конденсатора. Сами процессы 3D-печати на фольге тантала или ниобия не отличаются от печати без нее.

Перед печатью на платформу построения наносят слой фольги. Далее печать проводится уже по фольге. При необходимости после завершения печати слоя заготовок анодов и катодов на поверхности порошка размещают ещё одну платформу построения со слоем фольги.

3D-печать первого слоя заготовок анодов и катодов показана на рисунке 17. Платформу построения 6 покрывают фольгой 44. В ходе процесса 3D-печати формируются заготовки анодов и катодов 12. Технологический порошок 11 постепенно заполняет пространство в бункере построения 1 над платформой построения 6. Таким образом формируется один слой заготовок анодов и катодов 12 при необходимости печати на фольге.

При необходимости 3D-печати следующего слоя на фольге на поверхность технологического порошка 11 в бункере построения 1 размещают дополнительную платформу построения 45 покрытую слоем фольги 46 (Рис.18). Далее проводится печать заготовок анодов и катодов 47 и формируется слой технологического порошка 48.

Дополнительная платформа построения может быть установлена автоматически или вручную. В некоторых случаях на поверхность технологического порошка 11 может быть нанесена только фольга 46. Например, если используется фольга толщиной 0.5-1 мм.

Платформы построения 6 и 45 обычно имеют верхнюю поверхность в виде прямоугольника, но возможно использование и круглых платформ построения в случае возможности нанесения фольги тантала или ниобия равномерно.

Увеличение производительности в описанном способе изготовления анодов, катодов электролитических конденсаторов и заготовок для них на основе тантала, ниобия, монооксида ниобия (оксида ниобия II) посредством технологий 3D-печати может быть достигнуто и за счет печати заготовок анодов и катодов в несколько слоёв.

Обычно 3D-печать каких-либо изделий проводится в один слой изделий, но все описанные технологии применимы для печати анодов и катодов из тантала, ниобия и монооксида ниобия в несколько слоёв изделий. В этом случае используется вся область построения и бункер построения 1 заполняется заготовками анодов и катодов полностью.

Возможны варианты печати, когда заготовки анодов и катодов свободно формируются при 3D-печати. Например, в случае печати сухими порошками, плакированными порошками, порошками с лубрикантами, печати пастами. В других случаях могут быть сформированы т.н. технологические поддержки, обеспечивающие фиксацию формируемых заготовок анодов и катодов. После завершения процесса 3D-печати их удаляют.

В случае, если технологические поддержки не используются, то заготовки анодов и катодов печатают в несколько слоёв (Рис.19). Упаковка в объёме зависит от формы заготовок анодов и катодов. При печати без технологических поддержек заготовки анодов и катодов 51 не касаются платформы построения 49. Фиксацию заготовок анодов и катодов в пространстве обеспечивает технологический порошок 50.

При 3D-печати с использованием технологических поддержек 52 сначала на платформе построения 49 проводится печать технологических поддержек 52, потом печатают первый слой заготовок анодов и катодов 51 (Рис.20). После завершения печати слоя заготовок анодов и катодов 51 на их верхней поверхности печатают технологические поддержки 52. Затем технологических поддержках 52 печатают следующий слой заготовок анодов и катодов 51. Далее процесс повторяют до полного заполнения бункера построения.

Из перечисленных технологий 3D-печати печать в несколько слоёв заготовок анодов и катодов без технологических поддержек невозможна только при печати с использованием жидких суспензий.

Увеличение производительности достигается за счёт применения технологий 3D-печати вместо используемых сейчас технологий прессования и последующего спекания, или технологий нанесения паст и последующего спекания. Лимитирующей стадией в существующих процессах является необходимость спекания порошков тантала и ниобия, монооксида ниобия. Процесс спекания при используемой технологии требует нагрева спекаемых заготовок для анодов и катодов, выдержку их при определенной температуре, последующего контролируемого охлаждения. Процесс протекает при температурах в пределах 700-3500°C, требует или периодического режима работы печей, или печей с непрерывным режимом работы. Пропускная способность таких печей, эффективность систем отвода тепла, необходимость обслуживания печей после нескольких циклов нагрева и охлаждения затрудняет масштабирование процессов спекания заготовок. В используемых печах при масштабировании трудно добиться однородности условий во всём объёме печи. Это может приводить к разным условиям спекания порошков металла в разных частях печи и последующему разбросу по характеристикам у произведенных анодов и катодов.

В случае использования технологий 3D-печати масштабирование осуществляется или увеличением геометрических размеров области печати, или параллельной установкой нескольких 3D принтеров. Сам процесс 3D-печати не требует высоких температур, т.к. нагрев происходит локально. Требуемая для спекания, сплавления, плавления энергия подается непрерывно и небольшими порциями. Благодаря этому упрощается отвод тепла в процессе 3D-печати анодов или катодов. Снижаются требования к инфраструктуре предприятия для производства конденсаторов. Кроме этого, процесс печати однороден во всей области построения, что позволяет получать заготовки для анодов и катодов с одинаковым качеством.

Критическое влияние на рабочие характеристики конденсаторов на основе тантала и ниобия, монооксида ниобия оказывает наличие примесей. Примеси кислорода, азота, углерода и других элементов могут приводить к выходу таких конденсаторов из строя. В большинстве случаев при использовании классических технологий прессование проводится в обычной атмосфере (примеси кислорода и азота), часто используют лубриканты для улучшения заполняемости форм для прессования (загрязнение углеродом).

В случае использования 3D-печати для получения заготовок анодов и катодов контакта с атмосферой можно избежать. Процесс 3D-печати проходит либо в инертной атмосфере (аргон), либо в вакууме. Могут быть использованы порошки металлов с предварительно удаленной с поверхности частиц пленки оксидов. Удаление оксидной пленки может быть осуществлено по разным технологиям, либо может быть использован порошок, не подвергавшийся воздействию кислорода воздуха.

В случае использования 3D-печати и различных полимерных сред, сопровождающих процесс печати (использование процесса фотополимеризации, плакированные порошки, использование клейких связующих, лубриканты для улучшения текучести порошков), факторы, влияющие на качество конденсаторов аналогичные. Однако при этом возможно построение анодов или катодов значительно большего размера, что обеспечивает большую ёмкость.

Конденсаторы по классическим технологиям имеют однородную в объёме структуру из-за необходимости использования стадии прессования. Это затрудняет доступ жидких и газообразных технологических сред к внутренним областям анода или катода при создании слоя диэлектрика (пентаоксиды ниобия и тантала), формирования слоя твёрдого электролита (диоксид марганца), формирования слоя полимерного электролита, доступа жидкого электролита в случае конденсаторов с высокими ёмкостными характеристиками. В случае использования паров магния для раскисления материалов анода и катода затрудняется и процесс отмывки заготовок от образовавшегося оксида магния. Это снижает ёмкость производимых конденсаторов. В некоторых случаях может приводить к выходу конденсаторов из строя.

В случае технологий 3D-печати возможно создание внутренних каналов для облегчения доступа жидких и газообразных технологических сред к внутренним частям заготовок для анодов и катодов. В случае использования жидкого электролита в случае готовых конденсаторов - обеспечивается доступ электролита ко внутренним частям анода или катода.

В классических вариантах технологии из-за использования технологии прессования порошков тантала, ниобия и монооксида ниобия структура объёмно-пористых анодов и катодов однородная при соблюдении всех условий процесса. В некоторых случаях, при нарушении технологического процесса возможно образование полостей, участков с плотностью ниже требуемой.

В случае использования 3D-печати формирования анода или катода происходит по слоям. Это позволяет добиваться однородной плотности анодов и катодов, контролировать процесс формирования анода или катода. При необходимости можно целенаправленно создавать области с пониженной плотностью или свободные от порошка металлов участки (каналы) для обеспечения доступа технологических сред при производстве или жидкого электролита при эксплуатации. При необходимости можно целенаправленно создавать области с повышенной плотностью порошка металла или сплошной металл для создания сплошных проводящих электрический ток участков или структур, обеспечивающих прочность и жесткость конструкции.

В классических технологиях производства конденсаторов для формирования выводов конденсаторов распространено размещение танталовой или ниобиевой проволоки в порошок тантала, ниобия или монооксида ниобия перед прессованием. Это усложняет процесс прессования, возможен неполный контакт вывода конденсатора с телом анода или катода. В некоторых случаях при приложении механической нагрузки к выводам конденсатора из-за возникновения рычага разрушение тела анода или катода, т.к. усилие передается в тело анода или катода. В более современных технологиях выводы конденсатора привариваются к поверхности анода или катода. При приложении механической нагрузки к выводу конденсатора не происходит передачи нагрузки в тело анода или катода, хотя может произойти разрушение в месте крепления вывода конденсатора к телу анода или катода. Наиболее современные технологии производства конденсаторов предполагают размещение пасты, содержащей порошки тантала, ниобия или монооксида ниобия, на фольге тантала или ниобия. Однако эта технология не позволяет сформировать крупные (толщиной более 1-2 мм) аноды или катоды конденсаторов.

В случае использования 3D-печати конденсаторов возможно не использовать размещение выводов конденсаторов в ходе изготовления анода или катода. Выводы конденсатора могут быть приварены позднее. Это относится ко всей группе технологий. При использовании технологий полного плавления металла возможно создание выводов конденсаторов в теле анода или катода. Возможно создание площадок для приваривания выводов конденсаторов. Возможно создание выводов сложной формы для распределения нагрузок в объёме анода или катода конденсатора. В случае использования фольги ниобия или тантала для создания выводов конденсаторов возможна 3D-печать заготовок для анодов или катодов конденсаторов непосредственно на фольге. Выводы конденсаторов могут быть приварены при необходимости на следующих стадиях производства.

Существующие технологии изготовления танталовых и ниобиевых конденсаторов требуют длительного отжига при температурах до 3000°C. Происходят пиковые потребление энергии и отвод тепла. Это усложняет инфраструктуру предприятий.

В случае всей группы технологий 3D-печати потребление энергии и отвод тепла растянуты во времени. Энергия подаётся непрерывно и небольшом количестве. Это может быть лазерное излучение для спекания, сплавления, плавления порошка металла, лазерное излучение для проведения процесса фотополимеризации, поток электронов в случае использования электронно-лучевой пушки, тепловое излучение для обеспечения затвердевания полимерной составляющей. Аналогичным образом производится отвод тепла. В случае необходимости использования высокотемпературных печей для отжига полимерных составляющих или дополнительного спекания заготовок анадов или катодов время нахождения в печах уменьшается, уменьшаются и затраты энергии. В результате уменьшаются затраты на инфраструктуру - исчезает пиковое потребление энергии и отвод тепла.

Сами процессы 3D-печати обеспечивают меньший разброс по характеристикам у готовых изделий. В настоящее время классические технологии дают до 50% бракованных танталовых и ниобиевых конденсаторов из-за неоднородности условий в технологическом оборудовании. Процессы 3D-печати снижают процент брака до 5-30%.

В классических технологиях производства танталовых и ниобиевых конденсаторов при охлаждении от температуры спекания до нормальных условий необходимо исключить контакт заготовок анодов и катодов с кислородом воздуха. При контакте с кислородом происходит неконтролируемое окисление металлов до их оксидов. Оксиды тантала и ниобия выполняют роль диэлектрика в итоговых конденсаторах и существуют в аморфной форме. При неконтролируемом росте оксидной пленки возможно появление кристаллических фаз этих оксидов, что может привести к неработоспособности конденсаторов или сокращения срока работы таких конденсаторов. В некоторых случаях происходит неконтролируемый разогрев заготовок анодов и катодов, что может привести к их полному разрушению.

В случае использования 3D-печати для производства заготовок и анодов происходит локальный нагрев в инертной атмосфере. По завершению процесса печати все заготовки уже имеют температуру сопоставимую с нормальными условиями и неконтролируемого окисления не происходит. В случае необходимости отжига в случае использования полимерных связующих неконтролируемое окисление возможно только в случае нарушения условий отжига.

Классические технологии производства танталовых и ниобиевых конденсаторов имеют ограничение по форме и размерам анодов и катодов. Технологии прессования и последующего отжига позволяют получать только простые формы анодов и катодов. Обычно это прямоугольный параллелепипед, цилиндр, полый цилиндр (не менее 0.5-1 мм). В случае нанесения паст с танталом, ниобием и монооксидом ниобия и последующим отжигом аноды и катоды имеют вид тонких пластин (не более 1-2 мм). Оба варианта позволяют создавать только сплошные формы.

В случае использования 3D-печати возможно преодоление этих ограничений. При печати без использования полимерных связующих возможно создание анодов с размерами менее 0.5 мм. При печати с полимерным связующим возможно создание крупных анодов с размерами до нескольких см по всем осям (50-100 мм). Возможно создание более сложных форм, внутренних каналов и полостей.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Настоящее изобретение предназначено для изготовления заготовок анодов и катодов, самих анодов и катодов из металлических тантала (Ta) или ниобия (Nb), монооксида ниобия (NbO), их смесей. Такие аноды и катоды используют для изготовления электролитических конденсаторов на основе перечисленных материалов. Подобные конденсаторы используют в аэрокосмической технике, медицинской технике, электронной технике (особенно в мобильных устройствах), электронике автомобилей, технике специального назначения.

Изобретение относится к области электротехники, а именно к производству электролитических конденсаторов на основе тантала, ниобия, монооксида ниобия. Посредством описанного способа изготавливают заготовки для анодов и катодов, сами аноды и катоды. Способ изготовления таких анодов и катодов реализуется или на одном устройстве, или на нескольких устройствах, объединенных в единую технологическую цепочку. Улучшение рабочих и конструкционных характеристик электролитических конденсаторов является техническим результатом, который обеспечивается способом изготовления анодов, катодов электролитических конденсаторов и заготовок для них на основе тантала, ниобия, монооксида ниобия (оксида ниобия II) посредством технологий 3D-печати, которые включают нанесение слоя порошка металла или оксида металла, или пасты, или суспензии, содержащей частицы порошка металла или оксида металла на платформу построения, формирование слоя будущего изделия или группы изделий, при этом формирование будущего изделия или группы изделий проводят в присутствии источника излучения поэтапно, с мощностью излучения от 100 Вт до 200 кВт, в процессе спекания, сплавления и полного плавления заготовок. 11 з.п. ф-лы, 20 ил.

1. Способ изготовления анодов, катодов электролитических конденсаторов и заготовок для них на основе тантала, ниобия, монооксида ниобия (оксида ниобия II) посредством технологий 3D-печати, включающий нанесение слоя порошка металла или оксида металла, или пасты, или суспензии, содержащей частицы порошка металла или оксида металла на платформу построения, формирование слоя будущего изделия или группы изделий,

отличающийся тем, что формирование будущего изделия или группы изделий производят в присутствии источника излучения с мощностью излучения от 100 Вт до 200 кВт в случае процессов спекания, сплавления и полного плавления:

при использовании для изготовления изделия или группы изделий сухих порошков с использованием технологий спекания, сплавления, плавления процесс осуществляется с помощью оптического излучения;

при использовании для изготовления изделия или группы изделий сухих порошков и использования полимерного связующего слой изделия или изделий формируют печатью полимерным связующим, которое пропитывает порошок в выбранных точках, далее полимерное связующее или может затвердеть самостоятельно, или полимерное связующее подвергают тепловому воздействию, или полимерное связующее, в случае способности используемой композиции к фотополимеризации, подвергают воздействию оптического излучения на длине волны фотополимеризации используемой композиции на выбранных участках;

при использовании для изготовления изделия или группы изделий паст или суспензий с порошками металлов или оксидов металлов слой изделия или изделий и способности композиции дисперсионной среды к фотополимеризации подвергают облучению на длине волны фотополимеризации выбранной композиции;

платформу построения сдвигают вниз на толщину сформированного слоя;

перечисленные действия повторяют до полного формирования изделия.

2. Способ изготовления по п.1, отличающийся тем, что при использовании для изготовления изделия или группы изделий сухих порошков и использования технологий спекания, сплавления, плавления процесс осуществляется с помощью лазерного излучения.

3. Способ изготовления по п.1, отличающийся тем, что при использовании для изготовления изделия или группы изделий сухих порошков и использования технологий спекания, сплавления, плавления процесс осуществляется с помощью потока электронов, генерируемых электронно-лучевой пушкой.

4. Способ изготовления по п.1, отличающийся тем, что при использовании для изготовления изделия или группы изделий сухих порошков и использования полимерного связующего слой изделия или изделий формируют печатью полимерным связующим, которое пропитывает порошок в выбранных точках, далее полимерное связующее или может затвердеть самостоятельно, или полимерное связующее подвергают тепловому воздействию, или полимерное связующее, в случае способности используемой композиции к фотополимеризации, подвергают воздействию лазерного излучения на длине волны фотополимеризации используемой композиции на выбранных участках.

5. Способ изготовления по любому из пп.1-4, отличающийся тем, что для формирования одного слоя изделия или изделий луч источника оптического излучения или электронный пучок точка за точкой или непрерывно перемещают по поверхности нанесенного порошка или пасты.

6. Способ изготовления по любому из пп.1-4, отличающийся тем, что для формирования одного слоя изделия или изделий луч источника оптического излучения или электронный пучок с засветкой большой области обрабатывает поверхности порошка, пасты или суспензии, проходит участок за участком.

7. Способ изготовления по любому из пп.1-4, отличающийся тем, что для формирования одного слоя изделия или изделий луч источника оптического излучения или электронный пучок образует на поверхности изделия пятно излучения, совпадающее по форме с формой слоя анода или катода.

8. Способ изготовления по любому из пп.1-4, отличающийся тем, что для формирования одного слоя изделий луч источника оптического излучения или электронный пучок образует на поверхности изделий пятно излучений, форма которого совпадает сразу с несколькими или всеми сечениями анодов и катодов.

9. Способ изготовления по п.1, отличающийся тем, что печатающую головку перемещают над областью построения с нанесенным слоем порошка металла или оксида металла (тантал и ниобий), капли полимерного связующего наносят на месте формирования слоев заготовок анодов или катодов, сформированные слои заготовок анодов и катодов расположены на платформе построения, напечатанные заготовки анодов и катодов окружены технологическим порошком, капли полимерного связующего смачивают слой порошка в месте формирования будущего слоя заготовок анодов и катодов, подвижный источник излучения перемещают над смоченными полимерным связующим, под воздействием излучения формируют следующие слои заготовок анодов или катодов.

10. Способ изготовления по п.1, отличающийся тем, что при использовании источника излучения с помощью излучения производят воздействие на смоченные полимерным связующим места, при этом засвечивают части поверхности области печати.

11. Способ изготовления по п.1, отличающийся тем, что в качестве газовой технологической среды, в которой происходит процесс 3D-печати, может выступать вакуум или различные газы и их смеси.

12. Способ изготовления по п.1, отличающийся тем, что перед печатью на платформу построения наносят слой фольги.

| Способ получения 3D-объектов сложной формы из керамики высокоэнтропийного сплава методом струйного нанесения связующего | 2022 |

|

RU2810140C1 |

| US 2023118294 A1, 20.04.2023 | |||

| CN 117976417 A, 03.05.2024 | |||

| US 20190134898 A1, 09.05.2019 | |||

| CN 111819016 A, 23.10.2020 | |||

| US 20180159134 A1, 07.06.2018. | |||

Авторы

Даты

2025-05-16—Публикация

2024-06-05—Подача