Изобретение относится к области медицины, а именно к композиционным нетканым полимерным материалам, и может быть использовано для тканевой инженерии.

Известен способ получения нетканого материала из диацетата целлюлозы [пример 4 из CN 105396563 B, МПК B01D39/04, B01D46/30, B01J20/26, опубл. 27.04.2018], который включает растворение диацетата целлюлозы в ацетоне с получением раствора с объёмной концентрацией 10%. Приготовленный раствор используют для изготовления нетканого материала методом электроспиннинга при напряжении 15 кВ, скорости вращения коллектора 2000 об/мин, скорости расхода раствора 2 мл/ч, расстоянии между иглой и коллектором 180 мм.

Результатом электроспиннинга является нетканый материал с толщиной волокон 2,60 ± 0,85 мкм, пределом прочности 0,06 ± 0,07 МПа и удлинением 42,16 ± 27,25%.

Известен способ получения нетканого материала из ацетата целлюлозы [п. 5 и 6 ф-лы CN 115948858 A, МПК Y02A50/30, опубл. 11.04.2023], выбранный в качестве прототипа, который включает растворение ацетата целлюлозы в ацетоне для получения раствора с концентрацией ацетата целлюлозы 18-20% по массе, после чего раствор гомогенизируют с помощью магнитной мешалки при 100-120 об/мин в течение 6-8 часов. Две части полученного раствора смешивают с одной частью диметилацетамидом и непрерывно перемешивают в течение 5-6 часов с помощью магнитной мешалки при 300-360 об/мин. Однородный раствор, полученный после перемешивания, представляет собой готовый раствор ацетата целлюлозы для электроспиннинга. Изготовление волокон методом электроспиннинга ведут при внутреннем диаметре иглы 0,42-0,84 мм, скорости расхода раствора 0,5-1 мл/мин, расстоянии между иглой и коллектором от 150 до 200 мм, напряжении 11-13 кВ.

Результатом процесса электроспиннинга является нетканый материал из ацетата целлюлозы, толщина волокон которого составляет 149-473 нм, контактный угол смачивания от 108,6 до 122,80°, пористость 80,25%, предел прочности 3,30 МПа.

Техническим результатом предложенного изобретения является расширение арсенала способов получения композиционных нетканых полимерных материалов.

Предложенный способ получения композиционного нетканого полимерного материала, так же, как в прототипе, включает растворение ацетата целлюлозы в ацетоне до получения раствора с содержанием 20 мас.% ацетата целлюлозы, гомогенизацию при комнатной температуре, электроспиннинг электродом в виде иглы на цилиндрический коллектор.

Согласно изобретению, полученный раствор ацетата целлюлозы в ацетоне гомогенизируют в ультразвуковой ванне и выдерживают при комнатной температуре в течение 24 часов. Затем добавляют порошок амикацина сульфата до 2,5-7,5% от массы ацетатата целлюлозы. Смесь гомогенизируют в ультразвуковой ванне и используют для электроспиннинга при расстоянии между иглой и цилиндрическим коллектором 90 мм, внутреннем диаметре иглы 1,372 мм, скорости расхода смеси 30 мл/ч, диаметре коллектора 100 мм, скорости вращения коллектора 200 об/мин и напряжении 20 кВ.

Раствор ацетата целлюлозы в ацетоне гомогенизируют в ультразвуковой ванне в течение 2 часов при мощности генератора 105 Вт.

После добавления порошка амикацина сульфата смесь гомогенизируют в ультразвуковой ванне в течение 30 минут при мощности генератора 105 Вт.

Получен композиционный нетканый полимерный материал толщиной 229-548 мкм, с толщиной волокон 3-15 мкм, с краевым углом смачивания для воды 81-120°, с пределом прочности 3,2-11,9 МПа и модулем эластичности 84-207 МПа, с диаметрами зон подавления 20,0-28,3 мм для грамположительного золотистого стафилококка и 24,1-28,1 мм для грамотрицательной кишечной палочки.

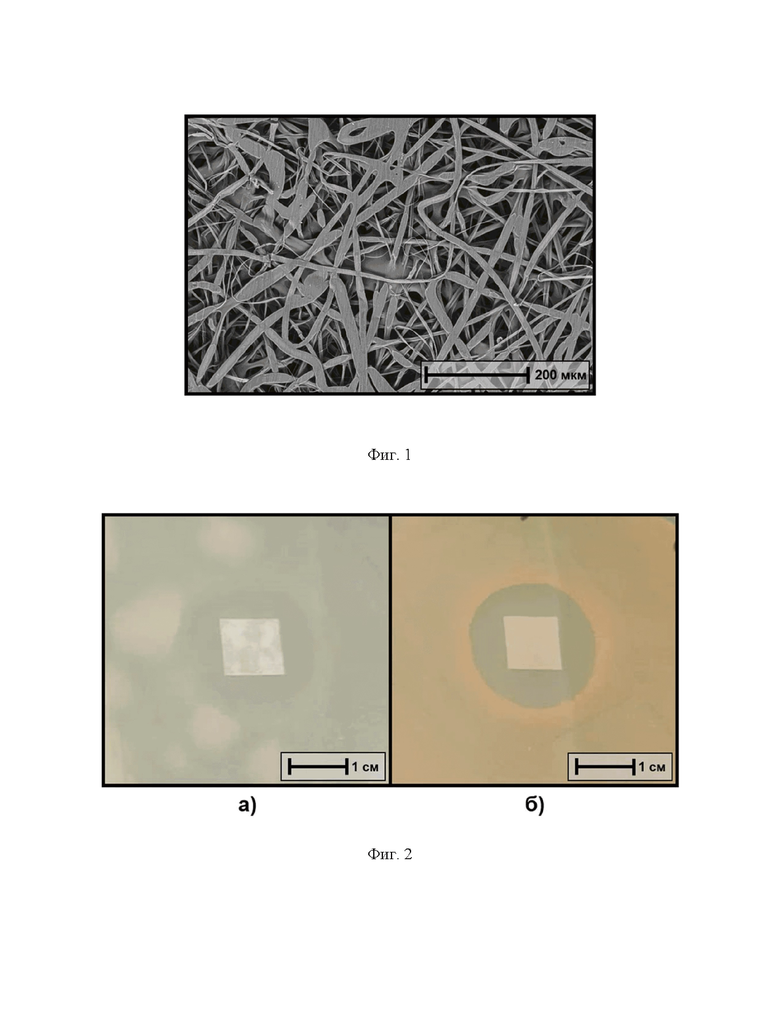

На фиг. 1 представлено изображение нижней стороны поверхности композиционного нетканого полимерного материала на основе ацетата целлюлозы, содержащего амикацина сульфат с концентрацией 2,5% относительно массы ацетата целлюлозы при увеличении ×150.

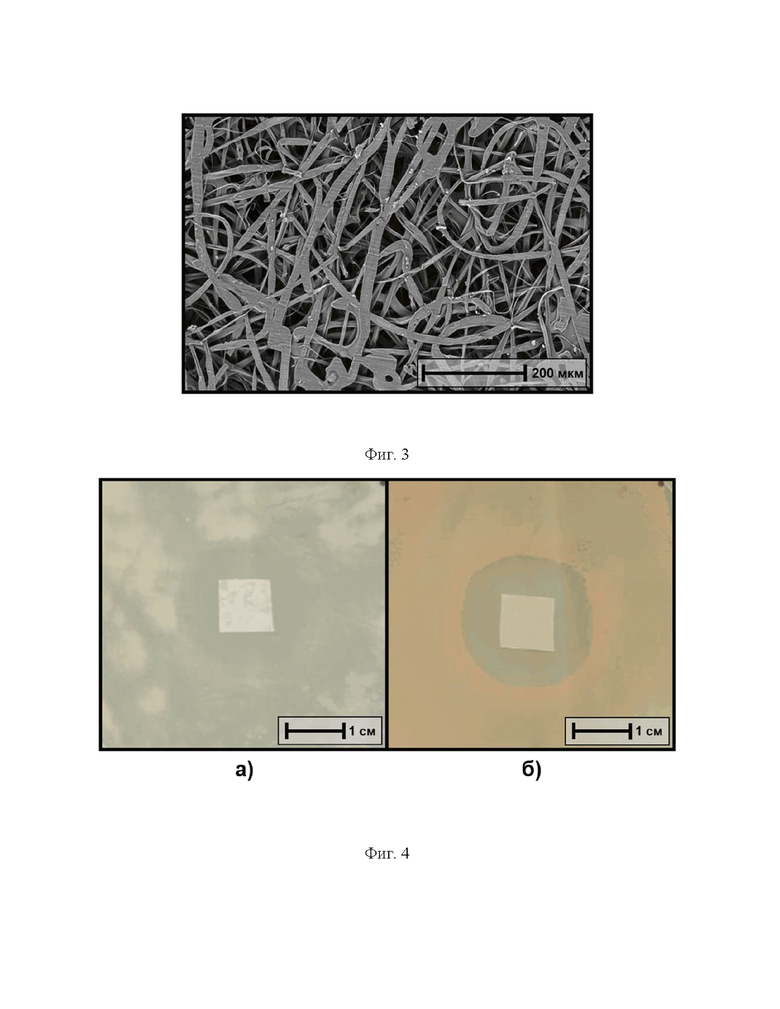

На фиг. 2 представлены изображения зон подавления бактериального роста: а) - золотистого стафилококка и б) - кишечной палочки для композиционного нетканого полимерного материала на основе ацетата целлюлозы с добавлением амикацина сульфата с концентрацией 2,5% относительно массы ацетата целлюлозы.

На фиг. 3 приведено изображение нижней стороны поверхности композиционного нетканого полимерного материала на основе ацетата целлюлозы, содержащего амикацина сульфат с концентрацией 5,0% относительно массы ацетата целлюлозы при увеличении ×150.

На фиг. 4 приведены изображения зон подавления бактериального роста: а) - золотистого стафилококка и б) - кишечной палочки для композиционного нетканого полимерного материала на основе ацетата целлюлозы с добавлением амикацина сульфата с концентрацией 5,0% относительно массы ацетата целлюлозы.

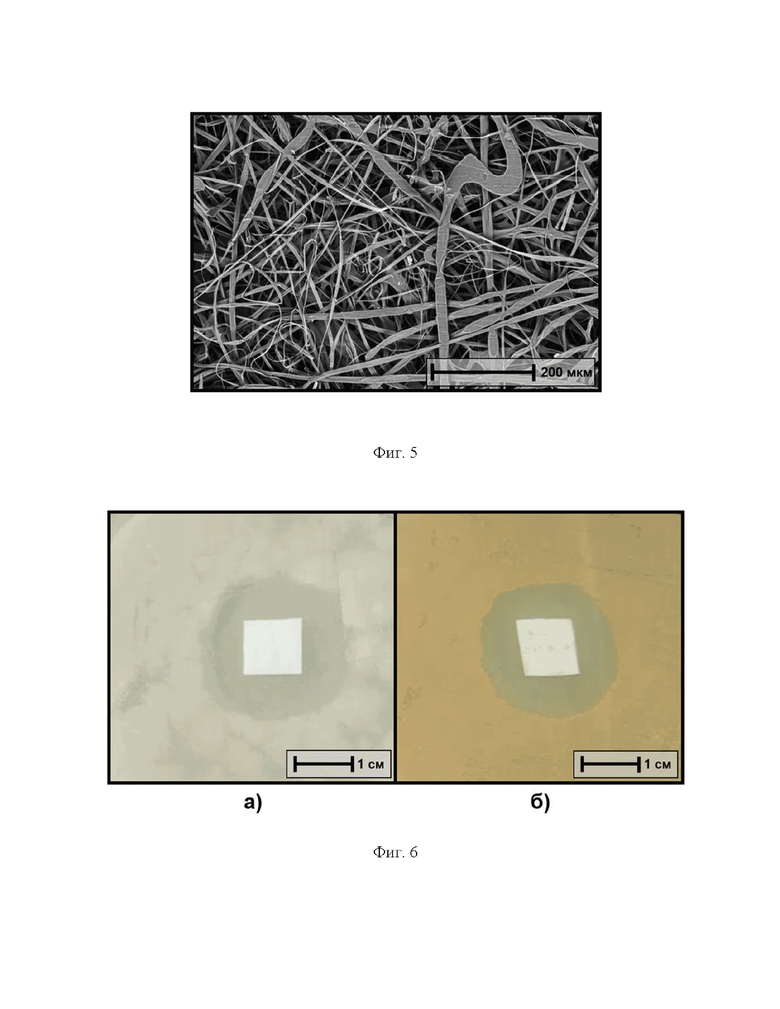

На фиг. 5 показано изображение нижней стороны поверхности композиционного нетканого полимерного материала на основе ацетата целлюлозы, содержащего амикацина сульфат с концентрацией 7,5% относительно массы ацетата целлюлозы при увеличении ×150.

На фиг. 6 показаны изображения зон подавления бактериального роста: а) - золотистого стафилококка и б) - кишечной палочки для композиционного нетканого полимерного материала на основе ацетата целлюлозы с добавлением амикацина сульфата с концентрацией 7,5% относительно массы ацетата целлюлозы.

Пример 1

Этап 1. В пробирку поместили 35000 мг ацетона и добавили порошок ацетата целлюлозы массой 8750 мг, получив раствор с содержанием 20 мас. % ацетата целлюлозы. Для увеличения площади взаимодействия между ацетатом целлюлозы и ацетоном раствор встряхивали в течение 1 минуты, а затем гомогенизировали в ультразвуковой ванне в течение 2 часов при комнатной температуре и мощности генератора 105 Вт, после чего выдержали при комнатной температуре в течение 24 часов до полного растворения и гомогенизации.

Этап 2. К полученному на этапе 1 раствору добавили 218,75 мг амикацина сульфата, что составило 2,5% от массы ацетата целлюлозы в растворе, и гомогенизировали в ультразвуковой ванне в течение 30 минут при комнатной температуре и мощности генератора 105 Вт.

Этап 3. Полученную на этапе 2 смесь использовали в установке электроспиннинга NANON-01A (MECC CO, Фукуока, Япония) при расстоянии между иглой и цилиндрическим коллектором 90 мм, внутреннем диаметре иглы 372 мм, скорость расхода смеси 30 мл/ч, диаметре коллектора 100 мм, скорости вращения коллектора 200 об/мин, напряжении 20 кВ.

В процессе электроспиннинга был получен композиционный нетканый полимерный материал в виде скаффолда толщиной 351-411 мкм. Разброс толщин полученного скаффолда связан с уменьшением его толщины ближе к краям изделия, так как формирование волокон осуществляли не по всей длине цилиндрического коллектора.

Изображения нижней стороны поверхности были получены с помощью сканирующей электронной микроскопии (СЭМ, Quanta 200 3D, FEI Company, Хилсборо, Орегон, США). Изображения были получены при увеличении ×150 и ускоряющем напряжении 15 кВ.

Толщину волокон определяли путём анализа изображений при увеличении ×150 при помощи ПО ImageJ 1.54g (Национальный институт здоровья, Вашингтон, США). Измеренная толщина волокон варьировалась в пределах 5-14 мкм для нижней стороны (фиг. 1).

Значения краевого угла смачивания для воды были определены с помощью анализатора формы капли (EasyDrop DSA 20, KRÜSS, Гамбург, Германия) методом лежащей капли. Для каждой группы подготавливали образцы размером 30 × 10 мм, на которые впоследствии размещали каплю деионизированной воды объёмом 2 мкл и через 1 минуту производили измерение угла между каплей и поверхностью образца. Измерения проводили для верхней и нижней стороны образца, для каждой по три повторения. Измеренные краевые углы смачивания оказались в пределах 101-105° для нижней стороны и 115-117° для верхней стороны.

Прочность скаффолдов на разрыв определяли путём их растяжения на установке Instron 3343 (Illinois Tool Works, Гленвью, Иллинойс, США) с датчиком статической нагрузки 50 Н Instron 2519-102 того же производителя. Образцы размером 30 × 10 мм размещали между двумя пневматическими зажимами, расстояние между которыми было подобрано так, чтобы размещённая между ними площадь образца была равна 10 × 10 мм. Измерения включали в себя пять повторений. Значения для предела прочности оказались равны 5,9-6,2 МПа, а модуля эластичности 130-155 МПа.

Антибактериальное действие скаффолдов определяли путём измерения зоны подавления бактериального роста грамположительного золотистого стафилококка и грамотрицательной кишечной палочки. В 6 чашках Петри подготавливали питательную среду, в каждую из которых помещали образец скаффолда размером 1 × 1 см и затем в 3-х чашках проводили посев золотистого стафилококка, а в других 3-х - посев кишечной палочки, после чего проводили их инкубацию в течение одной недели. Пример зон подавления показан на фиг. 2. Значения диаметров зон подавления составили 20,0-25,1 мм для золотистого стафилококка и 24,1-25,3 мм для кишечной палочки.

Пример 2.

В отличие от примера 1 к раствору, полученному на этапе 1, добавили 437,50 мг амикацина сульфата, что составило 5,0% от массы ацетата целлюлозы в растворе. На этапе 3 был получен композиционный нетканый полимерный материал в виде скаффолда толщиной 327-435 мкм, с толщиной волокон 5-14 мкм (внешний вид волокон показан в фиг. 3), с краевым углом смачивания 93-120° и 109-113° для нижней и верхней сторон соответственно, с пределом прочности 5,3-5,9 МПа, модулем эластичности 138-149 МПа, с диаметрами зон подавления (фиг. 4) 22,9-25,3 мм для золотистого стафилококка и 24,2-26,7 мм для кишечной палочки.

Пример 3.

В отличие от примера 1 к раствору, полученному на этапе 1 добавили 656,25 мг амикацина сульфата, что составило 7,5% от массы ацетата целлюлозы в растворе. На этапе 3 был получен композиционный нетканый полимерный материал в виде скаффолда толщиной 425-548 мкм, с толщиной волокон 3-11 мкм (внешний вид волокон показан в фиг. 5), с краевым углом смачивания 81-105° и 115-119° для нижней и верхней сторон соответственно, с пределом прочности 3,2-3,3 МПа, с модулем эластичности 84-91 МПа, с диаметрами зон подавления (фиг. 6) 26,4-28,3 мм для золотистого стафилококка и 25,8-28,1 мм для кишечной палочки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО НЕТКАНОГО ПОЛИМЕРНОГО МАТЕРИАЛА ДЛЯ РЕГЕНЕРАЦИИ КОСТНОЙ ТКАНИ | 2024 |

|

RU2836608C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИБАКТЕРИАЛЬНОГО МАТЕРИАЛА | 2020 |

|

RU2749636C1 |

| Нейроимплантат для восстановления спинного мозга | 2024 |

|

RU2829632C1 |

| БИОЦИДНЫЙ ПОЛИМЕРНЫЙ СОРБЕНТ ДЛЯ ОБЕЗЗАРАЖИВАНИЯ ВОДНЫХ СРЕД | 2006 |

|

RU2312705C1 |

| ТРЕХМЕРНЫЙ ПОРИСТЫЙ КОМПОЗИТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2714671C1 |

| СПОСОБ ГРУНТОВАНИЯ И ПОКРЫТИЯ | 2006 |

|

RU2401354C2 |

| Новая лекарственная форма эхинохрома А, способ ее получения и применение | 2022 |

|

RU2800382C1 |

| Способ получения полиуретана | 1982 |

|

SU1121972A1 |

| Ультраволокнистый биополимерный материал с бактерицидным эффектом | 2017 |

|

RU2681319C1 |

| БИОАКТИВНОЕ ПОКРЫТИЕ, ОБЛАДАЮЩЕЕ АНТИБАКТЕРИАЛЬНЫМ ЭФФЕКТОМ | 2023 |

|

RU2825387C1 |

Изобретение относится к химии, более конкретно к области полимерных материалов для тканевой инженерии. Предложен способ получения композиционного нетканого полимерного материала, в соответствии с которым ацетат целлюлозы растворяют в ацетоне до получения раствора с содержанием ацетата целлюлозы 20 мас.%, затем раствор гомогенизируют в ультразвуковой ванне и выдерживают при комнатной температуре в течение 24 ч, далее добавляют порошок амикацина сульфата в количестве 2,5-7,5% от массы ацетатата целлюлозы, полученную смесь гомогенизируют в ультразвуковой ванне и с ее использованием осуществляют электроспиннинг при расстоянии между иглой и цилиндрическим коллектором 90 мм, внутреннем диаметре иглы 1,372 мм, скорости расхода смеси 30 мл/ч, диаметре коллектора 100 мм, скорости вращения коллектора 200 об/мин и напряжении 20 кВ. Изобретение обеспечивает получение материала толщиной 229-548 мкм и толщиной волокон 3-15 мкм, краевым углом смачивания для воды 81-120°, пределом прочности 3,2-11,9 МПа и модулем эластичности 84-207 МПа, с диаметрами зон подавления 20,0-28,3 мм для грамположительного золотистого стафилококка и 24,1-28,1 мм для грамотрицательной кишечной палочки. 2 з.п. ф-лы, 6 ил., 3 пр.

1. Способ получения композиционного нетканого полимерного материала, включающий растворение ацетата целлюлозы в ацетоне до получения раствора с содержанием 20 мас.% ацетата целлюлозы, гомогенизацию при комнатной температуре, электроспиннинг электродом в виде иглы на цилиндрический коллектор, отличающийся тем, что полученный раствор ацетата целлюлозы в ацетоне гомогенизируют в ультразвуковой ванне и выдерживают при комнатной температуре в течение 24 ч, добавляют порошок амикацина сульфата до 2,5-7,5 % от массы ацетатата целлюлозы, смесь гомогенизируют в ультразвуковой ванне и используют для электроспиннинга при расстоянии между иглой и цилиндрическим коллектором 90 мм, внутреннем диаметре иглы 1,372 мм, скорости расхода смеси 30 мл/ч, диаметре коллектора 100 мм, скорости вращения коллектора 200 об/мин и напряжении 20 кВ.

2. Способ по п. 1, отличающийся тем, что раствор ацетата целлюлозы в ацетоне гомогенизируют в ультразвуковой ванне в течение 2 ч при мощности генератора 105 Вт.

3. Способ по п. 1, отличающийся тем, что после добавления порошка амикацина сульфата смесь гомогенизируют в ультразвуковой ванне в течение 30 мин при мощности генератора 105 Вт.

| CN 115948858 A, 11.04.2023 | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ ОБЪЕМНОЙ КАДРО-СЪЕМКИ | 1931 |

|

SU29722A1 |

| Kamyar Khoshnevisan et al | |||

| Cellulose acetate electrospun nanofibers for drug delivery systems: Applications and recent advances / Carbohydrate Polymers, 2018, V | |||

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

| Способ получения продукта конденсации бетанафтола с формальдегидом | 1923 |

|

SU131A1 |

| Подцепилова О.А | |||

| и др | |||

| Получение нановолокнистых материалов на основе ацетата целлюлозы и полиэтиленгликоля / | |||

Авторы

Даты

2025-05-16—Публикация

2025-03-11—Подача