ATvii

СО СО

ГчЭ ГчЭ

со

Изобретение относится к области сварки, а именно к конструкции многопозиционных устройств для сборки и автоматической сварки нескольких круговых швов на деталях сложной конфигурации, и может быть использовано в различных отраслях машиностроения.

Цель изобретения - повышение качества сварки за счет точного совмещения сварочных головок с осью стыка.

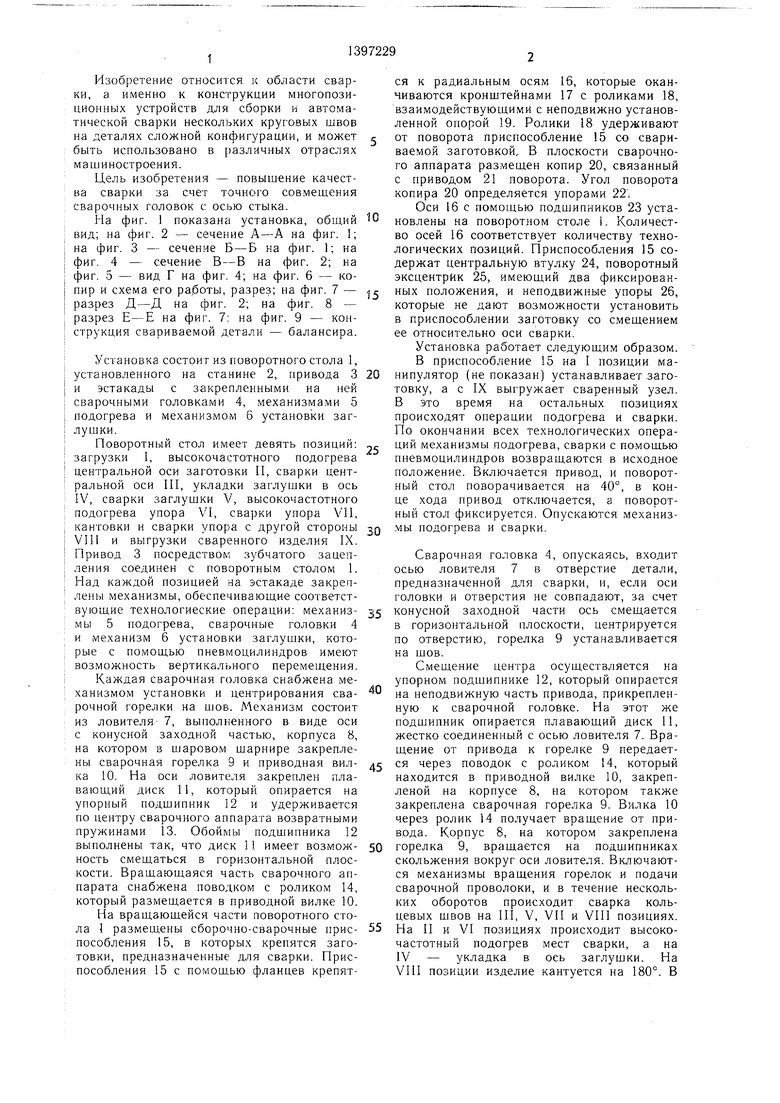

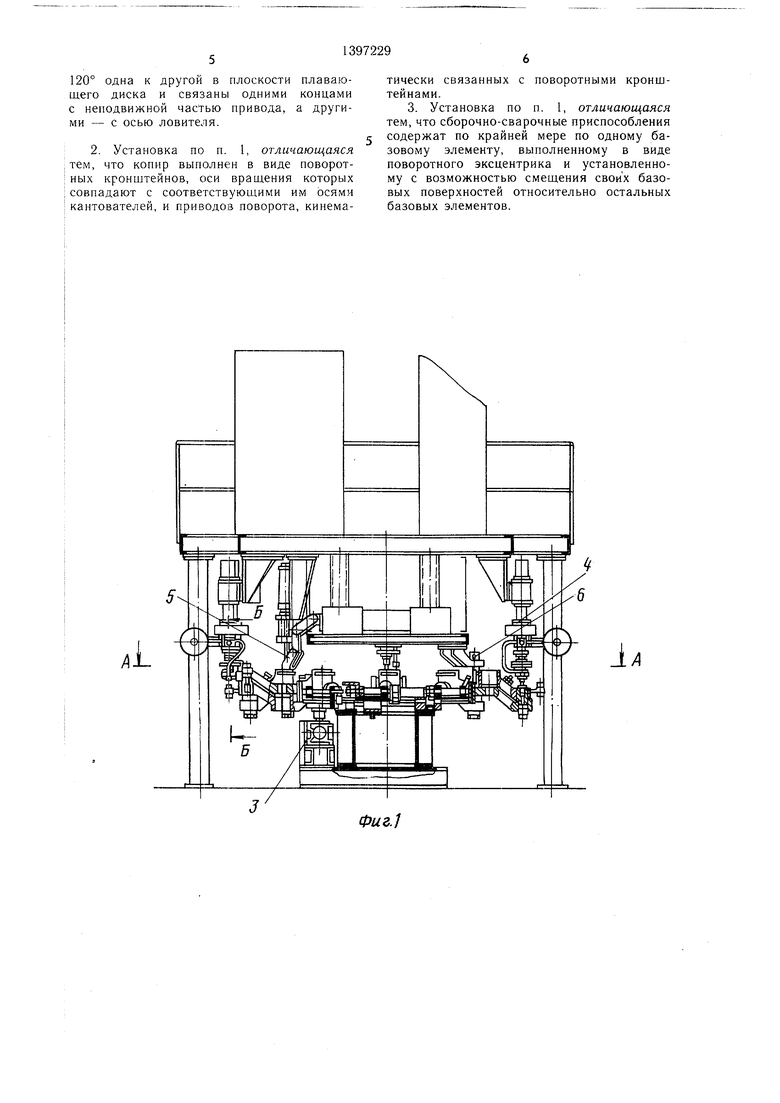

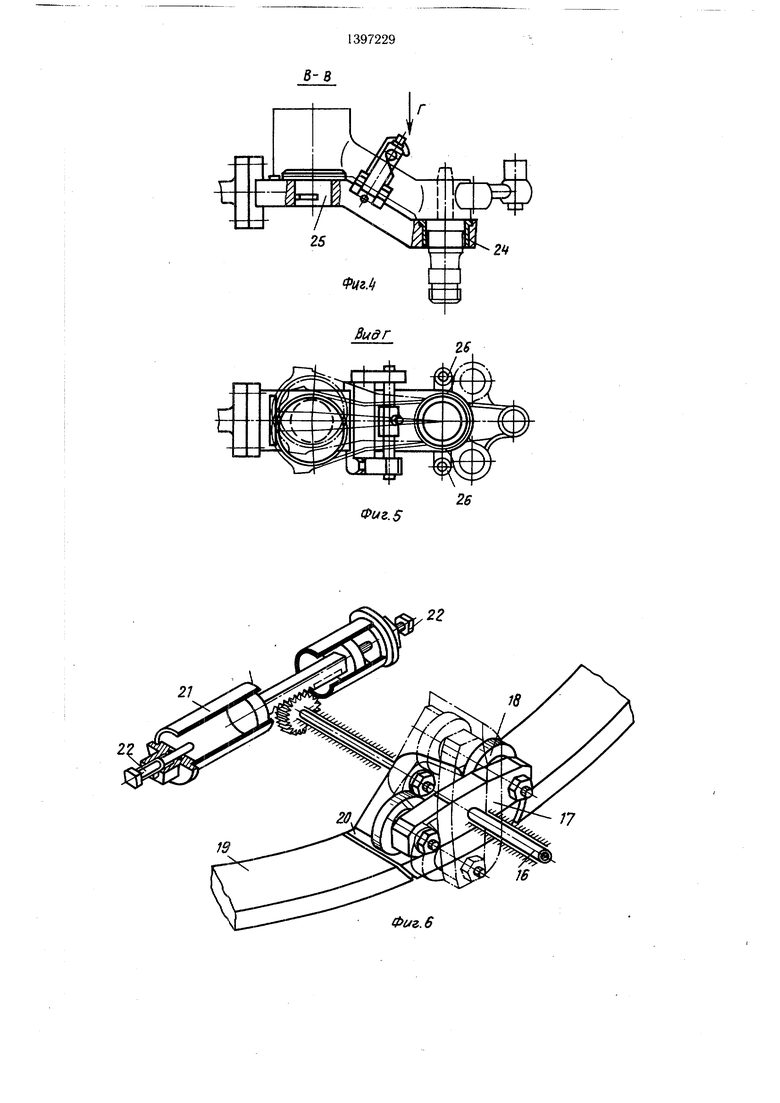

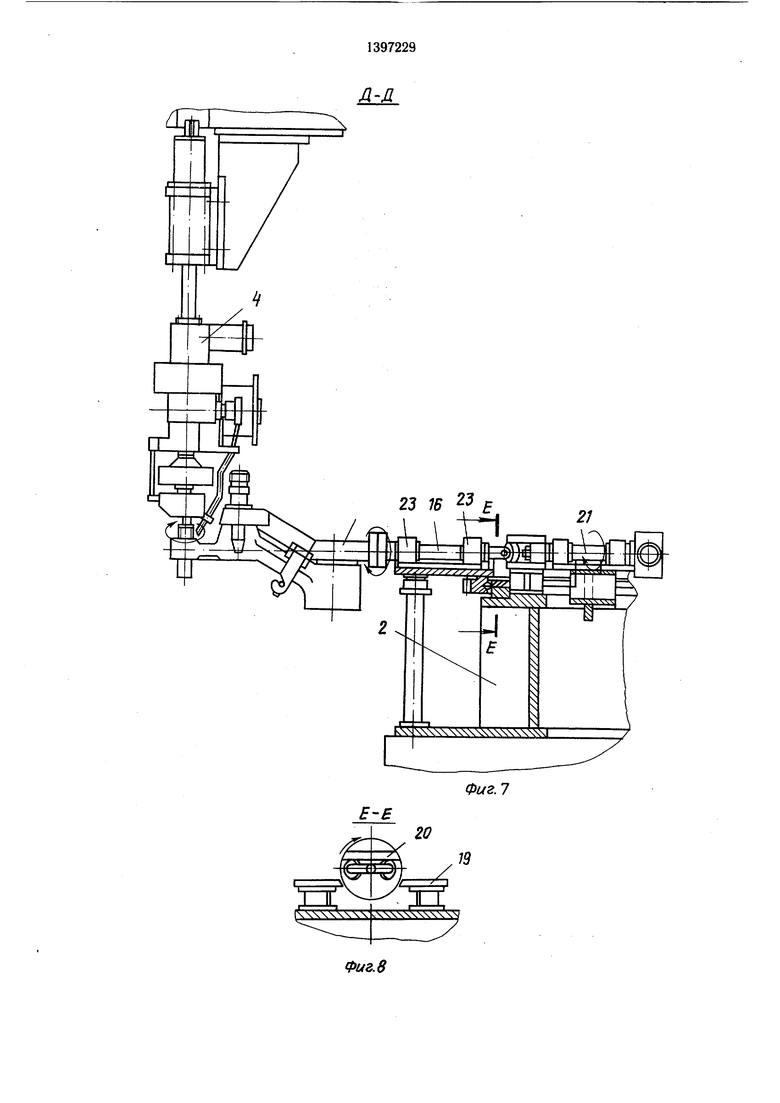

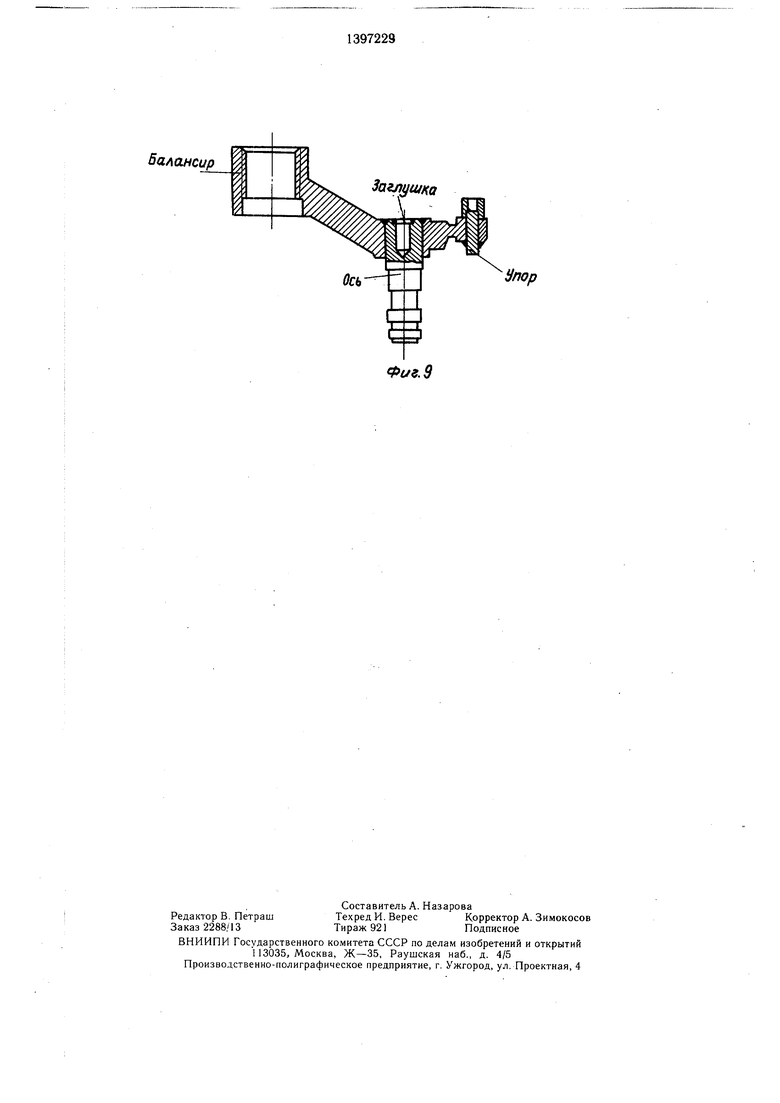

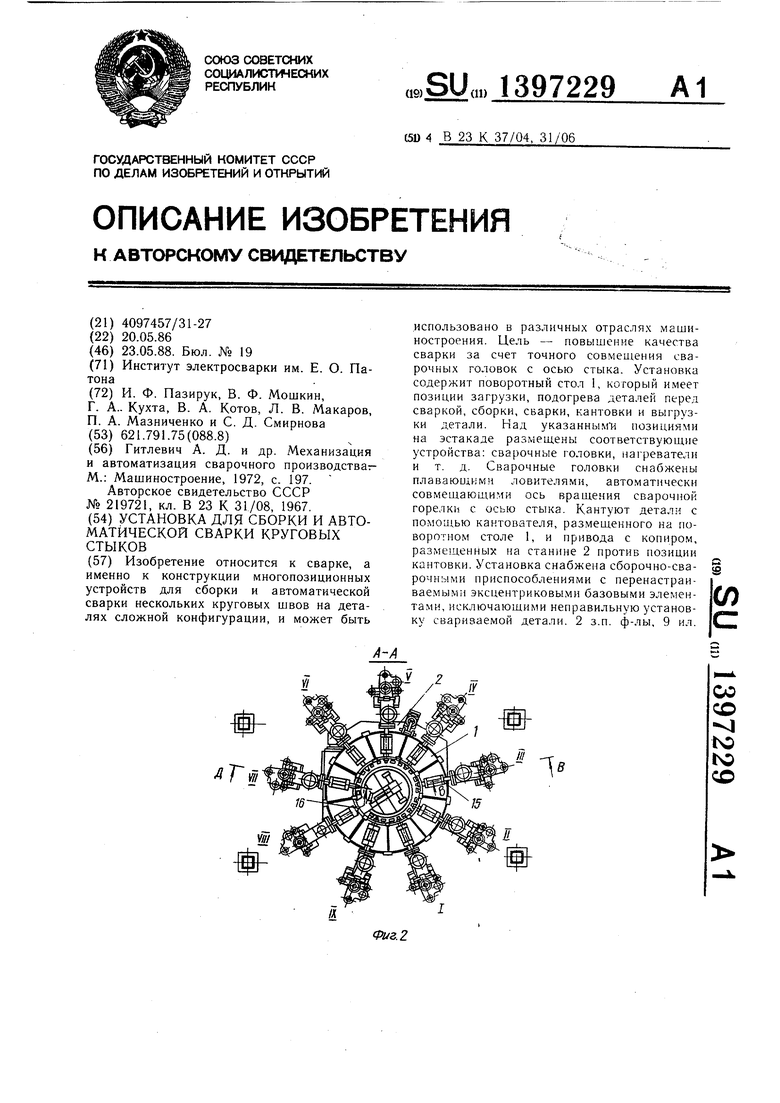

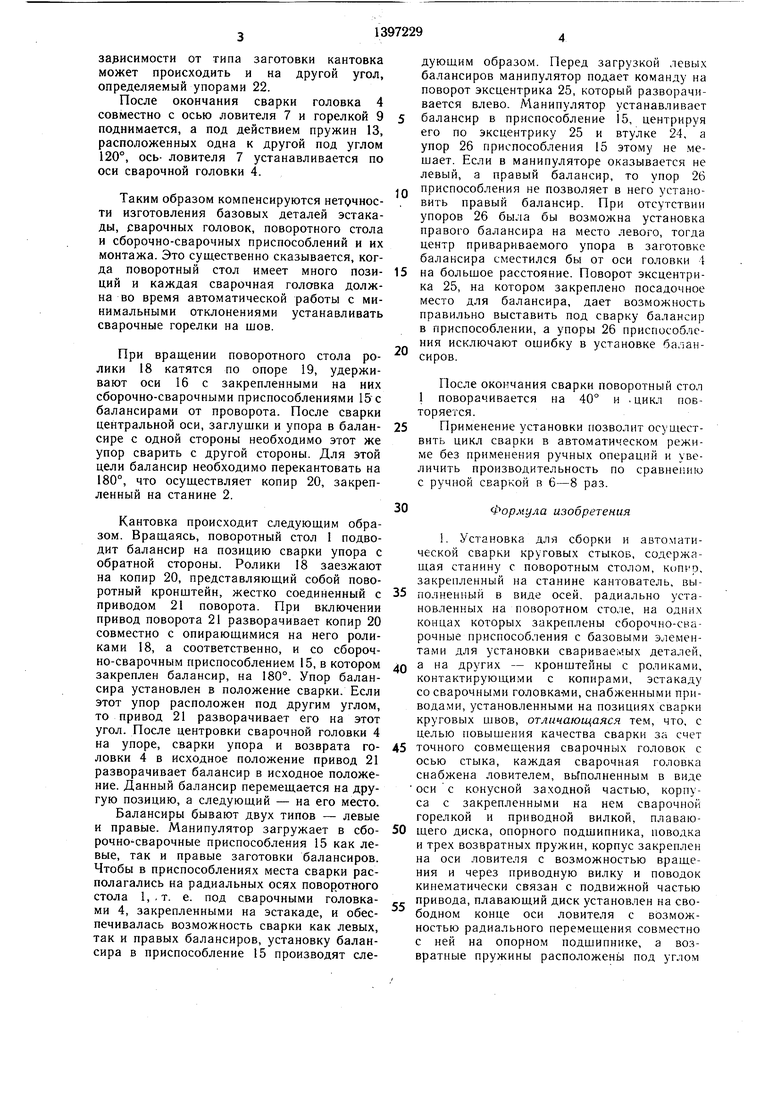

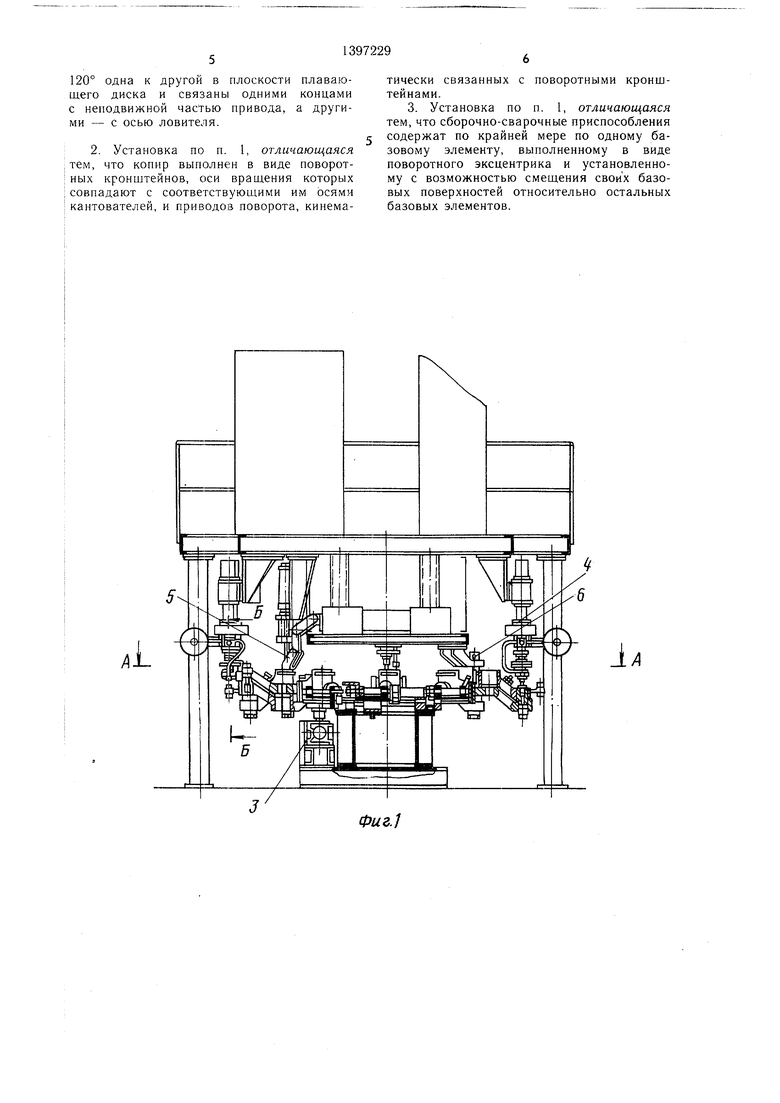

На фиг. 1 показана установка, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 2; на фиг. 5 - вид Г на фиг. 4; на фиг. 6 - копир и схема его работы, разрез; на фиг. 7 - разрез Д-Д на фиг. 2; на фиг. 8 - разрез Е-Е на фиг. 7; на фиг. 9 - конструкция свариваемой детали - балансира.

Установка состоит из поворотного стола 1, установленного на станине 2, привода 3 и эстакады с закрепленными на ней сварочными головками 4, механизмами 5 подогрева и механизмом 6 установки заг- лущки.

Поворотный стол имеет девять позиций: загрузки I, высокочастотного подогрева центральной оси заготовки II, сварки центральной оси III, укладки заглущки в ось IV, сварки заглушки V, высокочастотного подогрева упора VI, сварки упора Vil, кантовки и сварки упора с другой стороны VIII и выгрузки сваренного изделия IX. Привод 3 посредством зубчатого зацепления соединен с поворотным столом 1. Над каждой позицией на эстакаде закреплены механизмы, обеспечивающие соответствующие технологиеские операции: механиз- мы 5 подогрева, сварочные головки 4 и механизм 6 установки заглушки, которые с помощью пневмоцилиндров имеют возможность вертикального перемещения.

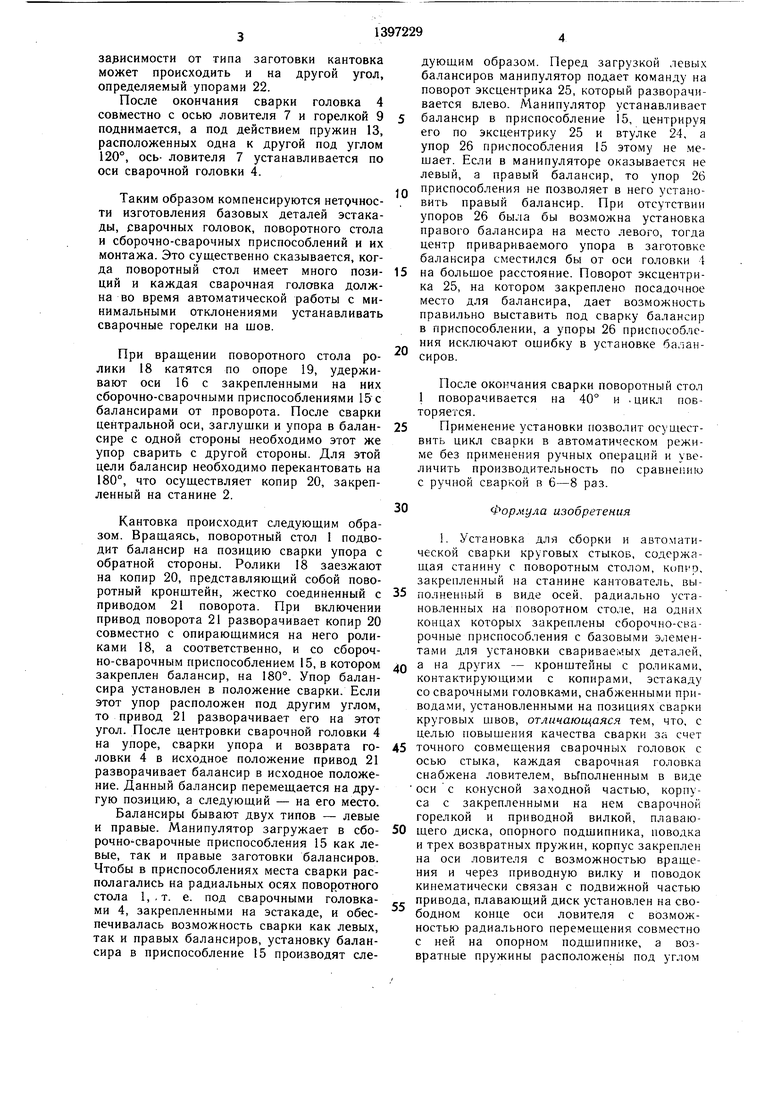

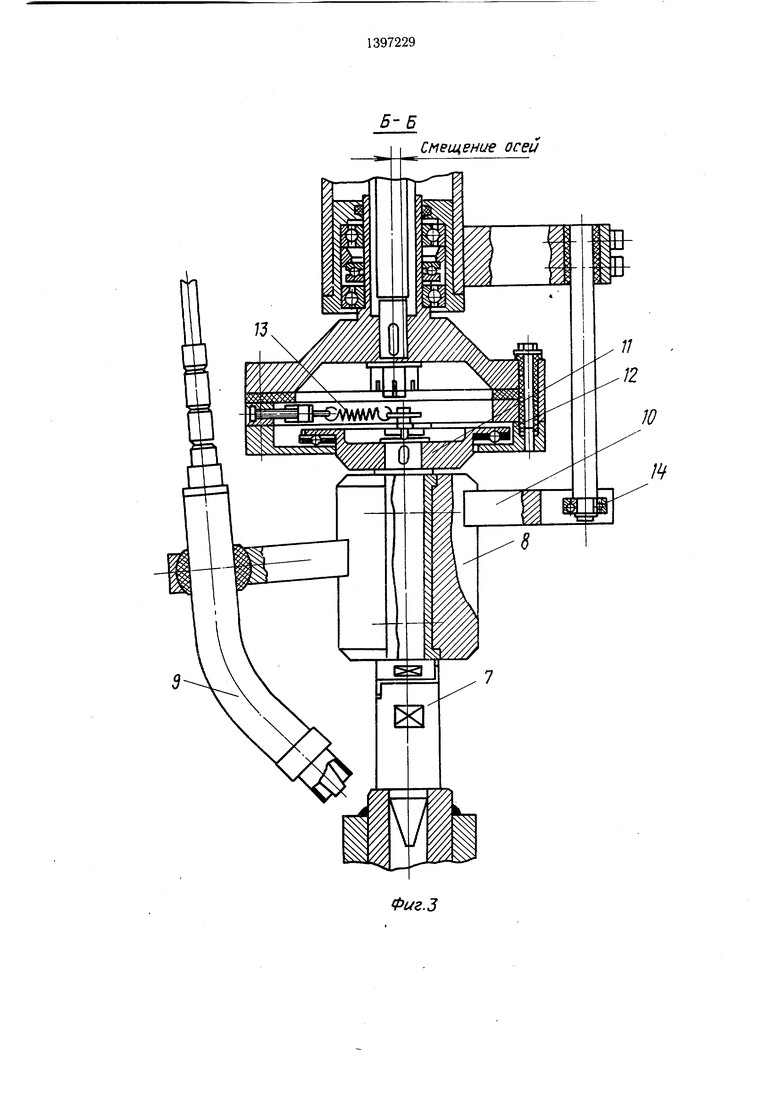

Каждая сварочная головка снабжена механизмом установки и центрирования сва- рочной горелки на тов. Механизм состоит из ловителя 7, выполненного в виде оси с конусной заходной частью, корпуса 8, на котором в щаровом щарнире закреплены сварочная горелка 9 и приводная вил- ка 10. На оси ловителя закреплен плавающий диск 11, который опирается на упорный подщипник 12 и удерживается по центру сварочного аппарата возвратными пружинами 13. Обоймы подщипника 12 выполнены так, что диск 11 имеет возмож- ность смещаться в горизонтальной плоскости. Вращающаяся часть сварочного аппарата снабжена поводком с роликом 14, который размещается в приводной вилке 10.

На вращающейся части поворотного стола 1 размещены сборочно-сварочные прис- пособления 15, в которых крепятся заготовки, предназначенные для сварки. Приспособления 15 с помощ.ью фланцев крепятся к радиальным осям 16, которые оканчиваются кронштейнами 17 с роликами 18, взаимодействующими с неподвижно установленной опорой 19. Ролики 18 удерживают от поворота приспособление 5 со свариваемой заготовкой.. В плоскости сварочного аппарата размещен копир 20, связанный с приводом 21 поворота. Угол поворота копира 20 определяется упорами 22

Оси 16 с помощью подщипников 23 установлены на поворотном столе i. Количество осей 16 соответствует количеству технологических позиций. Приспособления 15 содержат центральную втулку 24, поворотный эксцентрик 25, имеющий два фиксированных положения, и неподвижные упоры 26, которые не дают возможности установить в приспособлении заготовку со смещением ее относительно оси сварки.

Установка работает следующим образом.

В приспособление 15 на I позиции манипулятор (не показан) устанавливает заготовку, а с IX выгружает сваренный узел. В это время на остальных позициях происходят операции подогрева и сварки. По окончании всех технологических операций механизмы подогрева, сварки с помощью пневмоцилиндров возвращаются в исходное положение. Включается привод, и поворотный стол поворачивается на 40°, в конце хода привод отключается, а поворотный стол фиксируется. Опускаются механизмы подогрева и сварки.

Сварочная головка 4, опускаясь, входит осью ловителя 7 в отверстие детали, предназначенной для сварки, н, если оси головки и отверстия не совпадают, за счет конусной заходной части ось смещается в горизонтальной плоскости, центрируется по отверстию, горелка 9 устанавливается на щов.

Смещение центра осуществляется на упорном подшипнике 12, который опирается на неподвижную часть привода, прикрепленную к сварочной головке. На этот же подщипник опирается плавающий диск 11, жестко соединенный с осью ловителя 7. Вращение от привода к горелке 9 передается через поводок с роликом 4, который находится в приводной вилке 10, закреп- леной на корпусе 8, на котором также закреплена сварочная горелка 9. Вилка 10 через ролик 14 получает вращение от привода. Корпус 8, на котором закреплена горелка 9, вращается на подшипниках скольжения вокруг оси ловителя. Включаются механизмы вращения горелок и подачи сварочной проволоки, и в течение нескольких оборотов происходит сварка кольцевых швов на III, V, VII и VIII позициях. На II и VI позициях происходит высокочастотный подогрев мест сварки, а на IV - укладка в ось заглушки. На VIII позиции изделие кантуется на 180°. В

зависимости от типа заготовки кантовка может происходить и на другой угол, определяемый упорами 22.

После окончания сварки головка 4 совместно с осью ловителя 7 и горелкой 9 поднимается, а под действием пружин 13, расположенных одна к другой под углом 120°, ось- ловителя 7 устанавливается по оси сварочной головки 4.

Таким образом компенсируются неточности изготовления базовых деталей эстакады, сварочных головок, поворотного стола и сборочно-сварочных приспособлений и их монтажа. Это существенно сказывается, когда поворотный стол имеет много позиций и каждая сварочная головка должна во время автоматической работы с минимальными отклонениями устанавливать сварочные горелки на шов.

При вращении поворотного стола ролики 18 катятся по опоре 19, удерживают оси 16 с закрепленными на них сборочно-сварочными приспособлениями 15 с балансирами от проворота. После сварки центральной оси, заглущки и упора в балансире с одной стороны необходимо этот же упор сварить с другой стороны. Для этой цели балансир необходимо перекантовать на 180°, что осуществляет копир 20, закрепленный на станине 2.

Кантовка происходит следующим образом. Вращаясь, поворотный стол 1 подводит балансир на позицию сварки упора с обратной стороны. Ролики 18 заезжают на копир 20, представляющий собой поворотный кронштейн, жестко соединенный с приводом 21 поворота. При включении привод поворота 21 разворачивает копир 20 совместно с опирающимися на него роликами 18, а соответственно, и со сбороч- но-сварочным приспособлением 15, в котором закреплен балансир, на 180°. Упор балансира установлен в положение сварки. Если этот упор расположен под другим углом, то привод 21 разворачивает его на этот угол. После центровки сварочной головки 4 на упоре, сварки упора и возврата головки 4 в исходное положение привод 21 разворачивает балансир в исходное положение. Данный балансир перемещается на другую позицию, а следующий - на его место.

Балансиры бывают двух типов - левые и правые. Манипулятор загружает в сбо- рочно -сварочные приспособления 15 как левые, так и правые заготовки балансиров. Чтобы в приспособлениях места сварки располагались на радиальных осях поворотного стола 1,,т. е. под сварочными головками 4, закрепленными на эстакаде, и обеспечивалась возможность сварки как левых, так и правых балансиров, установку балансира в приспособление 15 производят следующим образом. Перед загрузкой левых балансиров манипулятор подает команду на поворот эксцентрика 25, который разворачивается влево. Манипулятор устанавливает

балансир в приспособление 15, центрируя его по эксцентрику 25 и втулке 24, а упор 26 приспособления 15 этому не мешает. Если в манипуляторе оказывается не левый, а правый балансир, то упор 26

приспособления не позволяет в него установить правый балансир. При отсутствии упоров 26 была бы возможна установка правого балансира на место левого, тогда центр привариваемого упора в заготовке балансира сместился бы от оси головки 4

на большое расстояние. Поворот эксцентрика 25, на котором закреплено посадочное место для балансира, дает возможность правильно выставить под сварку балансир в приспособлении, а упоры 26 приспособления исключают ошибку в установке балан

сиров.

После окончания сварки поворотный стол I поворачивается на 40° и -цикл повторяется.

Применение установки позволит осуществить цикл сварки в автоматическом режиме без применения ручных операций и увеличить производительность по сравнению с ручной сваркой в 6-8 раз.

30

Формула изобретения

. Установка для сборки и автоматической сварки круговых стыков, содержащая станину с поворотным столом, копир, закрепленный на станине кантователь, вы5 полненный в виде осей, радиально установленных на поворотном столе, на OAHiix концах которых закреплены сборочно-сва- речные приспособления с базовыми элементами для установки свариваемых деталей,

0 а на других - кронштейны с роликами, контактирующими с копирами, эстакаду со сварочными головка-ми, снабженными приводами, установленными на позиция.х сварки круговых швов, отличающаяся тем, что, с целью повышения качества сварки за счет

5 точного совмещения сварочных головок с осью стыка, каждая сварочная головка снабжена ловителем, выполненным в виде оси с конусной заходной частью, корпуса с закрепленными на нем сварочной горелкой и приводной вилкой, плаваю0 щего диска, опорного подшипника, поводка и трех возвратных пружин, корпус закреплен на оси ловителя с возможностью вращения и через приводную вилку и поводок кинематически связан с подвижной частью привода, плавающий диск установлен на свободном конце оси ловителя с возможностью радиального перемещения совместно с ней на опорном подшипнике, а возвратные пружины расположень под углом

5

120° одна к другой в плоскости плавающего диска и связаны одними концами с неподвижной частью привода, а другими - с осью ловителя.

2. Установка по п. 1, отличающаяся , тем, что копир выполнен в виде поворот- ; ных кронштейнов, оси вращения которых : совпадают с соответствующими им осями : кантователей, и приводов поворота, кинематически связанных с поворотными кронштейнами.

3. Установка по п. 1, отличающаяся тем, что сборочно-сварочные приспособления содержат по крайней мере по одному базовому элементу, выполненному в виде поворотного эксцентрика и установленному с возможностью смещения своих базовых поверхностей относительно остальных базовых элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сварки | 1990 |

|

SU1756084A1 |

| Установка для автоматической сварки тулеек лопат | 1973 |

|

SU476954A1 |

| Автомат для сборки деталей типа вал с дисками | 1988 |

|

SU1551511A2 |

| Машина для контактной рельефной сварки | 1977 |

|

SU722709A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ДЛИННОМЕРНОГО МАТЕРИАЛАВСЕСОЮЗНАЯ11Я?|1Т§10-ТЕХНН'{?01! | 1972 |

|

SU332902A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОРОБЧАТЫХ КОНСТРУКЦИЙ ИЗ СТАЛЬНЫХ ЛИСТОВ, ПОВОРОТНО-ГИБОЧНЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ КОРОБЧАТЫХ КОНСТРУКЦИЙ ИЗ СТАЛЬНЫХ ЛИСТОВ И МАНИПУЛЯТОР ЛИСТОВ К ГИБОЧНОМУ ПРЕССУ | 1993 |

|

RU2110349C1 |

| УСТАНОВКА Для СБОРКИ И СВАРКИ | 1969 |

|

SU252520A1 |

| Установка для сборки и сварки изделий | 1991 |

|

SU1803295A1 |

| Сборочная линия | 1981 |

|

SU921789A1 |

| Автоматическая литейная линия | 1985 |

|

SU1416269A1 |

Изобретение относится к сварке, а именно к конструкции многопозиционных устройств для сборки и автоматической сварки нескольких круговых швов на деталях сложной конфигурации, и может быть использовано в различных отраслях машиностроения. Цель - повышение качества сварки за счет точного совмешения сварочных головок с осью стыка. Установка содержит поворотный стол 1, который имеет позиции загрузки, подогрева деталей перед сваркой, сборки, сварки, кантовки и выгрузки детали. Над указанным и позициями на эстакаде размеш.ены соответствуюндие устройства: сварочные головки, нагреватели и т. д. Сварочные головки снабжены плаваюилимн ловителями, автоматически совмещающими ось вращения сварочной горелки с осью стыка. Кантуют детали с помощью кантователя, раз.мещенного на поворотном столе 1, и привода с копиром, размещенных на станине 2 против позиции кантовки. Установка снабжена сборочно-сва- рочными приспособлениями с перенастраи- вае.мымн эксцентриковыми базовыми элементами, исключающими неправильную установку свариваемой детали. 2 з.п. ф-лы, 9 ил. CS S5 (Л

IA

Фиг.1

Смещение осей

Фиг.З

Фцг.

21

Фиг. 5

22

16

Фиг. 6

Д Д

Фиг.7

Фиг. 8

балансир

Фиг. 9

| Гитлевич А | |||

| Д | |||

| и др | |||

| Механизация и автоматизация сварочного производстваг- М.: Машиностроение, 1972, с | |||

| Способ утилизации отработанного щелока из бучильных котлов отбельных фабрик | 1923 |

|

SU197A1 |

| АВТОМАТИЧЕСКАЯ линия для свАрКи КОЛЁС | 0 |

|

SU219721A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-05-23—Публикация

1986-05-20—Подача