ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к спиртовой и химической промышленности. В частности изобретение относится к способу очистки отходов спиртового производства, особенно к способу очистки отходов спиртового производства от карбонильных и карбоксильных соединений.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

При производстве этилового спирта образуется значительное количество спиртосодержащих отходов, которые содержат трудноудаляемые примеси. Эти примеси в основном состоят из карбонильных соединений, таких как альдегиды и кетоны, карбоксильных соединений, таких как кислоты и сложные эфиры, метанола и сивушных масел (спиртов, содержащих не менее трех атомов углерода на молекулу). Эти компоненты образуют азеотропные смеси с водой, этанолом и между собой, что делает невозможным их отделение от этанола дистилляцией. Кроме того, эти примеси, особенно карбонильные и карбоксильные соединения, существенно ограничивают использование отходов спиртового производства в промышленном органическом синтезе в качестве источника этанола. Поэтому решение проблемы удаления карбонильных и карбоксильных примесей из отходов спирта актуально как для спиртовой, так и для химической промышленностей.

Известны способы очистки различных спиртосодержащих отходов спиртовой промышленности.

Известно решение [RU 2183616 С2, дата публ.: 20.06.2002]. Изобретение описывает способ переработки головной фракции этилового спирта и концентрата головной фракции путем прямой перегонки головной фракции этилового спирта и концентрата головной фракции в присутствии щелочных реагентов, в качестве которых используют гидраты окисей, карбонаты и бикарбонаты натрия и калия, окиси кальция, аммиачную воду в количестве 0,01-3,0% масс.

Недостатком способа является низкая эффективность извлечения карбонильных и карбоксильных соединений, которые в условиях ректификации не успевают в достаточной мере вступить в реакции альдольной конденсации, а также из-за образования азеотропных смесей, что затрудняет четкое разделение смеси путем ректификации.

Известно решение [RU 2272018 С1, дата публ.: 20.03.2006]. Изобретение описывает способ переработки отходов спиртового производства путем прямой перегонки концентрата головных примесей этилового спирта или ректификацией промежуточной фракции этилового спирта в присутствии щелочного агента, выбранного из гидратов окисей, карбонатов и бикарбонатов натрия и калия, аммиачной воды в случае переработки головных примесей этилового спирта и выбранного из гидратов окисей, карбонатов и бикарбонатов натрия и калия, окиси кальция, аммиачной воды в случае промежуточной фракции этилового спирта, при концентрации щелочного агента 0,01-3,0% масс. и температуре куба 80-86°С.

Недостатком способа также является низкая эффективность извлечения карбонильных и карбоксильных соединений, которые не успевают достаточно полно вступить в реакцию альдольной конденсации в условиях ректификации, а также образование азеотропных смесей, что затрудняет четкое разделение смеси путем дистилляции.

Известно решение [RU 2109722 С1, дата публ.: 27.04.1998]. Изобретение описывает способ выделения алифатических спиртов из головной фракции (эфироальдегидной) производства этилового спирта ректификацией в присутствии 0,1-10% масс. (лучше 0,35% масс.) щелочного агента (гидрата окиси натрия, соды, окиси кальция) при температуре куба 70-80°С.

Недостатком способа является низкая эффективность извлечения карбонильных и карбоксильных соединений из сырьевой смеси из-за малого времени контакта для полноценного участия в реакции альдольной конденсации, а также из-за образования азеотропных смесей, что затрудняет четкое разделение смеси путем дистилляции. Очищенный указанными способами спирт зачастую из-за неполной очистки от карбонильных и карбоксильных соединений имеет желтоватый цвет и не пригоден для использования в пищевой промышленности или органическом синтезе.

Известно решение [RU 2686071 С1, дата публ.: 24.04.2019]. Изобретение описывает способ очистки фракции головной этилового спирта, получаемой как побочный продукт при производстве товарного пищевого этанола, путем обработки щелочным реагентом и дистилляцией с выделением целевого продукта, причем обработку щелочными реагентами: гидроксидами калия и натрия ведут до значения рН реакционной смеси не менее 11,0, выдерживают смесь до устойчивого коричневого цвета и перед дистилляцией нейтрализуют смесь сильными минеральными кислотами или кислыми солями до значения рН не более 5,1.

Недостатком способа является использование дополнительного реагента при нейтрализации реакционной смеси, многостадийность процесса, связанная с нейтрализацией реакционной смеси, а также более сложное аппаратурное оформление, связанное с необходимостью точного контроля рН, и низкий выход целевой очищенной спиртосодержащей фракции.

Наиболее близким к настоящему изобретению является решение [RU 2775964 С1, дата публ.: 12.07.2022]. Прототип описывает способ очистки отходов спиртового производства от карбонильных соединений обработкой щелочным агентом с выделением очищенного продукта перегонкой, причем используются обводненные отходы спиртового производства с содержанием воды не менее 6% об. и щелочной агент в массовом отношении от 0,2 до 5% и перед перегонкой осуществляют работу реактора в режиме возврата конденсата. В данном изобретении проблему низкой эффективности очистки, высокой цветности спирта и многостадийности более эффективной очистки предлагают решить путем одностадийной обработки обводненных отходов спиртового производства щелочным агентом с выделением очищенного продукта в процессе перегонки, причем высокий уровень обводнения сырья оказывает благоприятное воздействие на полноту протекания реакции альдольной конденсации и на расход щелочного агента.

Недостатком известного решения является использование щелочного агента, представленного химически чистыми гидроксидами щелочных металлов или их вводными растворами, что увеличивает расход свежих реагентов и потенциал образования загрязняющих окружающую среду стоков. Кроме того, использование щелочного агента не позволяет проводить очистку отходов спиртового производства с высоким содержанием карбоксильных соединений (карбоновых кислот и сложных эфиров), которые необратимо переводят гидроксиды металлов в каталитически неактивные соли карбоновых кислот.

Проблематику известного уровня техники решает настоящее изобретение.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема, на решение которой направлено изобретение, заключается в трудности очистки этанола в отходах спиртового производства от примесей, в том числе от карбонильных и карбоксильных соединений, а также большое количество отходов при дальнейшем использовании очищенного спирта в качестве этерифицирующего агента в процессе этерификации карбоновых кислот и/или переэтерификации сложных эфиров карбоновых кислот.

Технический результат, на достижение которого направлено изобретение, заключается в способе очистки отходов спиртового производства от карбонильных и карбоксильных соединений при использовании кислотного агента очистки, представленного отработанным катализатором процесса этерификации карбоновых кислот и/или переэтерификации сложных эфиров карбоновых кислот этанолом, и последующим выделением очищенного продукта перегонкой с получением очищенного этилового спирта, пригодного для проведения процесса этерификации карбоновых кислот и/или переэтерификации сложных эфиров карбоновых кислот.

Технический результат обеспечивается способом очистки отходов спиртового производства, отличающимся тем, что в качестве агента очистки используется кислотный агент, представленный отработанным катализатором процесса этерификации карбоновых кислот и/или переэтерификации сложных эфиров карбоновых кислот этанолом с рН не более 3.

При этом отработанный катализатор процесса этерификации карбоновых кислот и/или переэтерификации сложных эфиров карбоновых кислот этанолом может быть представлен смесью как минимум паратолуолсульфокислоты, воды и глицерина.

При этом содержание карбоксильных соединений в отходах спиртового производства может составлять не менее 1 г/дм3.

Известно, что получение сложных эфиров карбоновых кислот путем этерификации карбоновых кислот и/или переэтерификации сложных эфиров карбоновых кислот масел и жиров этанолом возможно осуществлять в присутствии кислотного катализатора, в том числе при высокой обводненности спирта. Известно, что процесс этерификации/переэтерификации масел и жиров возможно проводить при температуре от 100 до 150°С при непрерывном перемешивании и порционной подаче спирта. При этом подача спирта осуществляется равномерно в течение всего процесса, продолжительность которого составляет от 1 до 12 часов. Мольный расход спирта по отношению к маслам и жирам находится в диапазоне от эквимолярного до трехкратного избытка, рассчитанного на основании жирнокислотного состава масел и жиров и содержания в них свободных жирных кислот. После протекания реакции для удаления из целевого продукта глицерина, спирта и катализатора осуществляют разделение взаимно нерастворимых эфирного слоя, содержащего целевые эфиры карбоновых кислот, и водноглицеринового слоя, содержащего воду, глицерин и кислотный катализатор, также возможно содержание остаточных количеств этилового спирта. Для облегчения процесса разделения и увеличения глубины очистки эфирного слоя в реакционную массу может быть добавлено дополнительное количество воды. Именно смесь, содержащая кислотный катализатор, глицерин и воду является отработанным катализатором процесса этерификации карбоновых кислот и/или переэтерификации сложных эфиров карбоновых кислот этанолом.

В ходе исследований было обнаружено, что водноглицериновый слой, который представляет из себя отработанный катализатор процесса этерификации карбоновых кислот и/или переэтерификации сложных эфиров карбоновых кислот этанолом, по завершении реакции этерификации/переэтерификации непосредственно, а также после дополнительного разбавления водой в ходе однократной или двухкратной промывки эфирного слоя водой с целью снизить рН целевого продукта этерификации/переэтерификации, обладает рН не более 3, что является достаточным для использования смеси в качестве кислотного агента эффективной очистки отходов спиртового производства от примесей карбонильных и карбоксильных соединений.

Также в ходе экспериментальных исследований было обнаружено, что использование отработанного катализатора процесса этерификации карбоновых кислот и/или переэтерификации сложных эфиров карбоновых кислот этанолом в качестве агента очистки отходов спиртового производства позволяет провести процесс альдольнокротоновой конденсации и полимеризации ацетальдегида и прочих карбонильных соединений с получением более высокомолекулярных продуктов. Данный эффект достигается за счет достаточно высокой кислотности агента очистки (рН не более 3). Более высокомолекулярные продукты обладают меньшей относительной летучестью, что облегчает их последующее отделение от очищенного продукта в процессе перегонки.

В ходе исследований неожиданно выяснилось, что одновременное наличие в кислотном агенте очистки глицерина и кислоты в условиях очистки способствует дополнительному связыванию карбоксильных соединений (кислот и сложных эфиров) в моно, ди и триглицериды в ходе реакции этерификации/переэтерификации в присутствии кислотного катализатора. Эти соединения являются достаточно тяжелыми, что позволяет им в полной мере отделяться от этилового спирта и полностью оставаться в кубе перегонки.

Более того, куб дистилляции возможно использовать в качестве добавки к судовому топливу.

Более того, наличие в кислотном агенте очистки воды приводит к созданию дополнительной буферной зоны при перегонке, что повышает точность выделения этанольной фракции. Избыточная от азеотропного соотношения вода выкипает после целевой фракции спирта, но до компонентов кубового остатка из-за чего становится возможным более точное разделение данных продуктов с получением более высокого выхода очищенного спирта при минимальных концентрациях карбонильных соединений в нем, а также полном отсутствии цвета.

Более того, при отделении эфирного слоя от водноглицеринового слоя в процессе этерификации/переэтерификации часть этилового спирта может оставаться в слое с отработанным катализатором. При использовании водноглицеринового слоя в качестве кислотного агента очистки этанола в составе отходов спиртового производства от примесей карбонильных и карбоксильных соединений остатки этанола в нем увеличивают суммарный отбор очищенного этанола за счет дистилляции.

Таким образом, при использовании отработанного катализатора процесса этерификации карбоновых кислот и/или переэтерификации сложных эфиров карбоновых кислот этанолом в качестве кислотного агента очистки отходов спиртового производства повышается эффективность очистки отходов спиртового производства, использования реагентов и технологичность процесса получения этиловых эфиров жирных кислот из масложирового сырья и отходов спиртового производства, уменьшаются невозвратные потери.

Изобретение может быть выполнено из известных материалов с помощью известных средств, что свидетельствует о его соответствии критерию патентоспособности «промышленная применимость».

Изобретение характеризуется ранее неизвестной из уровня техники совокупностью существенных признаков, отличающейся тем, что отработанный катализатор процесса этерификации карбоновых кислот и/или переэтерификации сложных эфиров карбоновых кислот этанолом используется в качестве кислотного агента в процессе очистки отходов спиртового производства от карбонильных и карбоксильных соединений с целью использования очищенного спирта в дальнейших процессах органического синтеза, в том числе в процессе этерификации карбоновых кислот и/или переэтерификации сложных эфиров карбоновых кислот.

Благодаря этому обеспечивается достижение технического результата, заключающегося в способе очистки отходов спиртового производства от карбонильных и карбоксильных соединений с использованием кислотного агента очистки, представленного отработанным катализатором процесса этерификации карбоновых кислот и/или переэтерификации сложных эфиров карбоновых кислот этанолом с рН не более 3, тем самым повышаются эффективность очистки отходов спиртового производства, использования реагентов и технологичность процесса получения этиловых эфиров жирных кислот из масложирового сырья и отходов спиртового производства, уменьшаются невозвратные потери.

Изобретение обладает ранее неизвестной из уровня техники совокупностью существенных признаков, что свидетельствует о его соответствии критерию патентоспособности «новизна».

Из уровня техники не известны существенные признаки заявленного способа очистки отходов спиртового производства, ввиду чего изобретение соответствует критерию патентоспособности «изобретательский уровень».

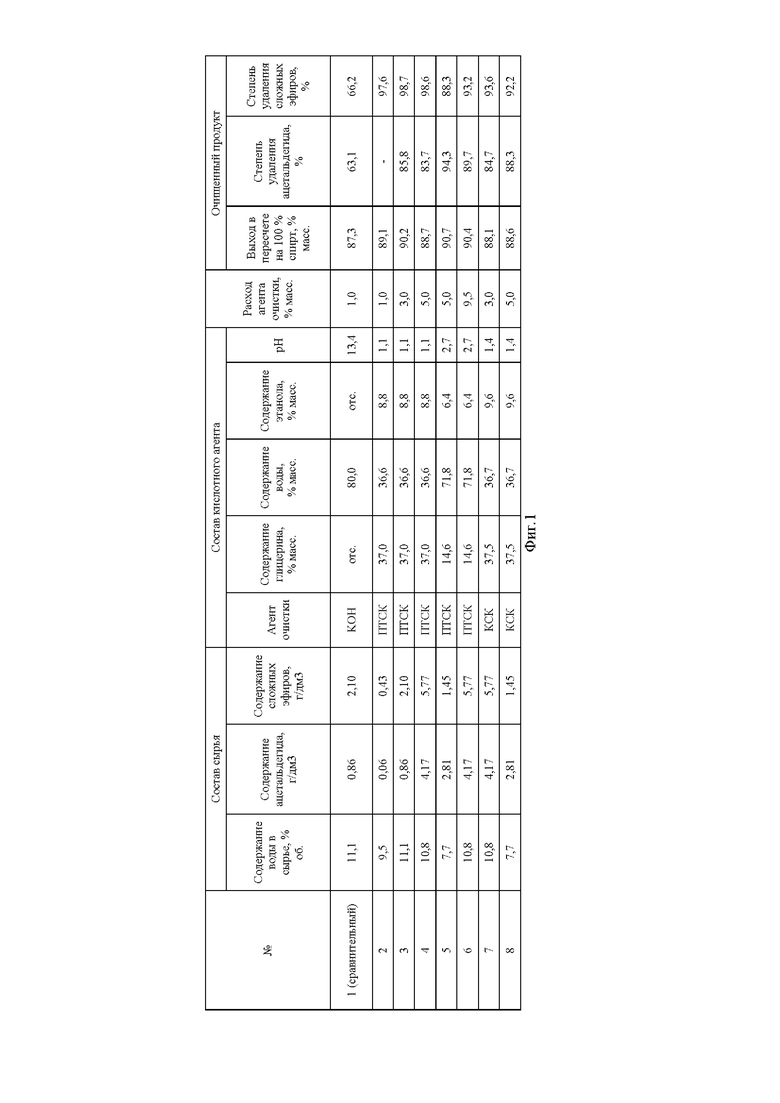

Изобретение поясняется следующей фигурой.

Фиг. 1 - Результаты испытаний (примеры изобретения).

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Для иллюстрации возможности реализации и более полного понимания сути изобретения ниже представлен вариант его осуществления, который может быть любым образом изменен или дополнен, при этом настоящее изобретение ни в коем случае не ограничивается представленными вариантами.

Для иллюстрации возможности реализации и более полного понимания сути изобретения ниже представлены примеры способа очистки отходов спиртового производства.

Пример 1 (сравнительный)

В трехгорлую круглодонную колбу на 500 мл, снабженную механической мешалкой, обратным холодильником и термометром, загружают 250 г отходов спиртового производства, представляющих собой концентрат головных и сивушных примесей с содержанием воды 11,1%, ацетальдегида 0,86 г/дм3 и сложных эфиров 2,10 г/дм3. Содержимое колбы нагревают до 40°С и подают 2,5 г раствора гидроокиси калия (KOH) с концентрацией 20% масс. (значение рН составляет 13,4). Затем реакционную смесь подвергают кипячению с обратным холодильником.

Через 4 часа кипячения в режиме возврата конденсата обогрев колбы выключают и охлаждают реакционную смесь до 30°С. Переливают содержимое колбы в делительную воронку и после отстоя через нижний слив отбирают воднощелочной слой.

Спиртовой слой заливают в колбу для перегонки, снабженную термометром, прямым холодильником и вакуумсоздающей аппаратурой. Давление в колбе устанавливают на уровне 100-300 мм.рт.ст. Начинают нагрев реакционной смеси, первые 5 г отгоняют в виде предгона. Затем начинают отбирать целевой очищенный спирт до температуры 87°С в пересчете на атмосферное давление. Выход целевого продукта в пересчете на 100% спирт составляет 87,3%.

Полученный очищенный спирт представляет собой прозрачную бесцветную жидкость. Степень очистки от ацетальдегида составляет 63,1%. Степень очистки от сложных эфиров составляет 66,2%.

Пример 2

Процесс осуществляется в условиях примера 1, но в качестве отходов спиртового производства используется концентрат головных и сивушных примесей с содержанием воды 9,5%, ацетальдегида 0,06 г/дм3 и сложных эфиров 0,43 г/дм3, содержимое колбы нагревают до 70°С и выдерживают в течение 8 ч, а в качестве агента очистки используется кислотный агент очистки, представляющий собой отработанный катализатор процесса этерификации карбоновых кислот и/или переэтерификации сложных эфиров карбоновых кислот этанолом в количестве 2,5 г, и полученный следующим образом.

Технический жир 3 сорта в количестве 120 г загружают в трехгорлую колбу, снабженную термометром, магнитной мешалкой, капилляром и прямым холодильником для отгонки непрореагировавшего спирта. Катализатор паратолуосульфокислоту (ПТСК) загружают совместно с жиром в количестве 5% на масложировое сырье. Начинают нагрев основной колбы при постоянном перемешивании до заданной температуры 120°С.

Спиртовое сырье, представленное подготовленным концентратом головных и сивушных примесей (КГСПэ), загружают в испарительную колбу, соединенную через трубку с капилляром. Начинают нагрев КГСПэ таким образом, чтобы испаряющийся спирт поступал в капилляр, конденсировался в нем и в жидком состоянии поступал в середину реакционной массы в основной колбе. Расход спирта регулируют с помощью контроля интенсивности нагрева испарительной колбы, поддерживают его на одном уровне в течение всего процесса и определяют количественно по разности масс до и после проведения реакции. Непрореагировавший спирт и занесенную в зону реакции воду по мере протекания реакции отгоняют из основной колбы и отводят через прямой холодильник в приемник.

После окончания времени реакции (3 часа с момента поступления первых порций спирта в основную колбу) нагрев испарительной колбы выключают, капилляр перекрывают и начинают отгонять остатки непрореагировавшего спирта из реакционной массы при температуре реакции - 120°С. Одновременно со спиртом частично уходит занесенная в зону реакции вода. Отгонку спирта прекращают после прекращения выделения паров спирта. После чего основную колбу охлаждают.

В ходе реакции образуется двухфазная система, состоящая из эфирного и водноглицеринового слоя, причем в верхнем, эфирном слое концентрируется целевой продукт этерификации/переэтерификации, этиловые эфиры жирных кислот, а в нижнем, в одно глицеринов ом слое концентрируется катализатор реакции ПТСК, вода и глицерин. Также в нижнем слое наблюдается остаточное содержание этанола. Таким образом, в отработанном катализаторе реакции этерификации/переэтерификации содержится ПТСК, глицерин в концентрации 37,0% масс., вода в концентрации 36,0% масс., этанол в концентрации 8,8% масс., а значение рН отработанного катализатора реакции этерификации/переэтерификации составляет 1,1.

Выход целевого продукта в пересчете на 100% спирт составляет 89,1%.

Полученный очищенный спирт представляет собой прозрачную бесцветную жидкость. Степень очистки от сложных эфиров составляет 97,6%.

Пример 3

Процесс осуществляется в условиях примера 1, но в качестве отходов спиртового производства используется концентрат головных и сивушных примесей с содержанием воды 11,1%, ацетальдегида 0,86 г/дм3 и сложных эфиров 2,10 г/дм3, содержимое колбы нагревают до 50°С и выдерживают в течение 6 ч, а в качестве агента очистки используется кислотный агент очистки, представляющий собой отработанный катализатор процесса этерификации карбоновых кислот и/или переэтерификации сложных эфиров карбоновых кислот этанолом в количестве 7,5 г, и полученный в соответствии с примером 2.

Выход целевого продукта в пересчете на 100% спирт составляет 90,2%.

Полученный очищенный спирт представляет собой прозрачную бесцветную жидкость. Степень очистки от ацетальдегида составляет 85,8%. Степень очистки от сложных эфиров составляет 98,7%.

Пример 4

Процесс осуществляется в условиях примера 1, но в качестве отходов спиртового производства используется концентрат головных и сивушных примесей с содержанием воды 10,8%, ацетальдегида 4,17 г/дм3 и сложных эфиров 5,77 г/дм3, содержимое колбы нагревают до 40°С и выдерживают в течение 12 ч, а в качестве агента очистки используется кислотный агент очистки, представляющий собой отработанный катализатор процесса этерификации карбоновых кислот и/или переэтерификации сложных эфиров карбоновых кислот этанолом в количестве 12,5 г, и полученный в соответствии с примером 2.

Выход целевого продукта в пересчете на 100% спирт составляет 88,7%.

Полученный очищенный спирт представляет собой прозрачную бесцветную жидкость. Степень очистки от ацетальдегида составляет 83,7%. Степень очистки от сложных эфиров составляет 98,6%.

Пример 5

Процесс осуществляется в условиях примера 1, но в качестве отходов спиртового производства используется концентрат головных и сивушных примесей с содержанием воды 7,7%, ацетальдегида 2,81 г/дм3 и сложных эфиров 1,45 г/дм3, содержимое колбы нагревают до 50°С и выдерживают в течение 8 ч, а в качестве агента очистки используется кислотный агент очистки, представляющий собой отработанный катализатор процесса этерификации карбоновых кислот и/или переэтерификации сложных эфиров карбоновых кислот этанолом в количестве 12,5 г, и полученный следующим образом.

Отработанное кулинарное масло в количестве 120 г загружают в трехгорлую колбу, снабженную термометром, магнитной мешалкой, капилляром и прямым холодильником для отгонки непрореагировавшего спирта. Катализатор ПТСК загружают совместно с жиром в количестве 5% на масложировое сырье. Начинают нагрев основной колбы при постоянном перемешивании до заданной температуры 120°С.

Спиртовое сырье, представленное КГСПэ, загружают в испарительную колбу, соединенную через трубку с капилляром. Начинают нагрев КГСПэ таким образом, чтобы испаряющийся спирт поступал в капилляр, конденсировался в нем и в жидком состоянии поступал в середину реакционной массы в основной колбе. Расход спирта регулируют с помощью контроля интенсивности нагрева испарительной колбы, поддерживают его на одном уровне в течение всего процесса и определяют количественно по разности масс до и после проведения реакции. Непрореагировавший спирт и занесенную в зону реакции воду по мере протекания реакции отгоняют из основной колбы и отводят через прямой холодильник в приемник.

После окончания времени реакции (3 часа с момента поступления первых порций спирта в основную колбу) нагрев испарительной колбы выключают, капилляр перекрывают и начинают отгонять остатки непрореагировавшего спирта из реакционной массы при температуре реакции - 120°С. Одновременно со спиртом частично уходит занесенная в зону реакции вода. Отгонку спирта прекращают после прекращения выделения паров спирта. После чего основную колбу охлаждают.

Полученную в реакции двухфазную систему, состоящую из эфирного и водноглицеринового слоя, подвергают двухкратной водной промывке. Количество воды на каждую промывку составляет 20% масс. от массы использованного в реакции масложирового сырья - 24 г. После каждой промывки смесь разделяют декантацией с получением целевого продукта - сложных эфиров карбоновых кислот - и отработанного катализатора реакции, представляющего собой смесь катализатора реакции ПТСК, воды и глицерина. Также в водноглицериновом слое наблюдается остаточное содержание этанола. Таким образом, в отработанном катализаторе реакции этерификации/переэтерификации содержится ПТСК, глицерин в концентрации 14,6% масс., вода в концентрации 71,8% масс., этанол в концентрации 6,4% масс., а значение рН отработанного катализатора реакции этерификации/переэтерификации составляет 2,7.

Выход целевого продукта в пересчете на 100% спирт составляет 90,7%.

Полученный очищенный спирт представляет собой прозрачную бесцветную жидкость. Степень очистки от ацетальдегида составляет 94,3%. Степень очистки от сложных эфиров составляет 88,3%.

Пример 6

Процесс осуществляется в условиях примера 1, но в качестве отходов спиртового производства используется концентрат головных и сивушных примесей с содержанием воды 10,8%, ацетальдегида 4,17 г/дм3 и сложных эфиров 5,77 г/дм3, содержимое колбы нагревают до 40°С и выдерживают в течение 5 ч, а в качестве агента очистки используется кислотный агент очистки, представляющий собой отработанный катализатор процесса этерификации карбоновых кислот и/или переэтерификации сложных эфиров карбоновых кислот этанолом в количестве 23,8 г, и полученный в соответствии с примером 5.

Выход целевого продукта в пересчете на 100% спирт составляет 90,4%.

Полученный очищенный спирт представляет собой прозрачную бесцветную жидкость. Степень очистки от ацетальдегида составляет 89,7%. Степень очистки от сложных эфиров составляет 93,2%.

Пример 7

Процесс осуществляется в условиях примера 1, но в качестве отходов спиртового производства используется концентрат головных и сивушных примесей с содержанием воды 10,8%, ацетальдегида 4,17 г/дм3 и сложных эфиров 5,77 г/дм3, содержимое колбы нагревают до 70°С и выдерживают в течение 8 ч, а в качестве агента очистки используется кислотный агент очистки, представляющий собой отработанный катализатор процесса этерификации карбоновых кислот и/или переэтерификации сложных эфиров карбоновых кислот этанолом в количестве 7,5 г, и полученный следующим образом.

Растительное масло в количестве 120 г загружают в трехгорлую колбу, снабженную термометром, магнитной мешалкой, капилляром и прямым холодильником для отгонки непрореагировавшего спирта. Катализатор ксилолсульфокислоту (КСК) загружают совместно с жиром в количестве 5% на масложировое сырье. Начинают нагрев основной колбы при постоянном перемешивании до заданной температуры 120°С.

Спиртовое сырье, представленное подготовленным концентратом головных и сивушных примесей (КГСПэ), загружают в испарительную колбу, соединенную через трубку с капилляром. Начинают нагрев КГСПэ таким образом, чтобы испаряющийся спирт поступал в капилляр, конденсировался в нем и в жидком состоянии поступал в середину реакционной массы в основной колбе. Расход спирта регулируют с помощью контроля интенсивности нагрева испарительной колбы, поддерживают его на одном уровне в течение всего процесса и определяют количественно по разности масс до и после проведения реакции. Непрореагировавший спирт и занесенную в зону реакции воду по мере протекания реакции отгоняют из основной колбы и отводят через прямой холодильник в приемник.

После окончания времени реакции (3 часа с момента поступления первых порций спирта в основную колбу) нагрев испарительной колбы выключают, капилляр перекрывают и начинают отгонять остатки непрореагировавшего спирта из реакционной массы при температуре реакции - 120°С. Одновременно со спиртом частично уходит занесенная в зону реакции вода. Отгонку спирта прекращают после прекращения выделения паров спирта. После чего основную колбу охлаждают.

В ходе реакции образуется двухфазная система, состоящая из эфирного и водноглицеринового слоя, причем в верхнем, эфирном слое концентрируется целевой продукт этерификации/переэтерификации, этиловые эфиры жирных кислот, а в нижнем, в одно глицериновом слое концентрируется катализатор реакции КСК, вода и глицерин. Также в нижнем слое наблюдается остаточное содержание этанола. Таким образом, в отработанном катализаторе реакции этерификации/переэтерификации содержится КСК, глицерин в концентрации 37,5% масс., вода в концентрации 36,7% масс., этанол в концентрации 9,6% масс., а значение рН отработанного катализатора реакции этерификации/переэтерификации составляет 1,4.

Выход целевого продукта в пересчете на 100% спирт составляет 88,1%.

Полученный очищенный спирт представляет собой прозрачную бесцветную жидкость. Степень очистки от ацетальдегида составляет 84,7%. Степень очистки от сложных эфиров составляет 93,6%.

Пример 8

Процесс осуществляется в условиях примера 1, но в качестве отходов спиртового производства используется концентрат головных и сивушных примесей с содержанием воды 7,7%, ацетальдегида 2,81 г/дм3 и сложных эфиров 1,45 г/дм3, содержимое колбы нагревают до 60°С и выдерживают в течение 12 ч, а в качестве агента очистки используется кислотный агент очистки, представляющий собой отработанный катализатор процесса этерификации карбоновых кислот и/или переэтерификации сложных эфиров карбоновых кислот этанолом в количестве 12,5 г, и полученный в соответствии с примером 7.

Выход целевого продукта в пересчете на 100% спирт составляет 88,6%.

Полученный очищенный спирт представляет собой прозрачную бесцветную жидкость. Степень очистки от ацетальдегида составляет 88,3%. Степень очистки от сложных эфиров составляет 92,2%.

Таким образом, обеспечивается достижение технического результата, заключающегося в способе очистки отходов спиртового производства от карбонильных и карбоксильных соединений с использованием в качестве агента очистки кислотного агента, представленного отработанным катализатором процесса этерификации карбоновых кислот и/или переэтерификации сложных эфиров карбоновых кислот этанолом с рН не более 3, тем самым повышаются эффективность очистки отходов спиртового производства, использования реагентов и технологичность процесса получения этиловых эфиров жирных кислот из масложирового сырья и отходов спиртового производства, уменьшаются невозвратные потери.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения этилацетата | 2021 |

|

RU2771241C1 |

| Способ получения сложных эфиров карбоновых кислот | 2022 |

|

RU2813102C1 |

| Способ очистки отходов спиртового производства | 2021 |

|

RU2775964C1 |

| СПОСОБ ОЧИСТКИ ФРАКЦИИ ГОЛОВНОЙ ЭТИЛОВОГО СПИРТА | 2019 |

|

RU2686071C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ(МЕТ)АКРИЛАТОВ | 2006 |

|

RU2409552C2 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ СПИРТОСОДЕРЖАЩЕЙ СМЕСИ | 2010 |

|

RU2426716C1 |

| Способ получения цитратного пластификатора | 2019 |

|

RU2699018C1 |

| Способ получения сложноэфирного пластификатора | 2018 |

|

RU2696261C1 |

| Способ получения эфиров жирных кислот из отходов производства растительных масел | 2024 |

|

RU2829040C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ ЖИРНЫХ КИСЛОТ И ЭТАНОЛА ИЗ ЖИРОСОДЕРЖАЩИХ ОТХОДОВ | 2019 |

|

RU2720410C1 |

Изобретение относится к способу очистки отходов спиртового производства от карбонильных и карбоксильных соединений. Способ заключается в обработке сырья кислотным агентом, выбранным из отработанного катализатора процесса этерификации карбоновых кислот и/или переэтерификации сложных эфиров карбоновых кислот этанолом с pH не более 3 и представляющим собой смесь как минимум паратолуолсульфокислоты, воды и глицерина. Технический результат – повышение эффективности очистки. 1 з.п. ф-лы, 1 ил., 8 пр.

1. Способ очистки отходов спиртового производства от карбонильных и карбоксильных соединений путем обработки сырья кислотным агентом, выбранным из отработанного катализатора процесса этерификации карбоновых кислот и/или переэтерификации сложных эфиров карбоновых кислот этанолом с pH не более 3, представляющим собой смесь как минимум паратолуолсульфокислоты, воды и глицерина.

2. Способ очистки по п. 1, отличающийся тем, что содержание карбоксильных соединений в отходах спиртового производства составляет не менее 1 г/дм3.

| Способ очистки отходов спиртового производства | 2021 |

|

RU2775964C1 |

| КАТАЛИТИЧЕСКИЙ СПОСОБ УДАЛЕНИЯ АЦЕТАЛЬДЕГИДА ИЗ ЭТИЛОВОГО СПИРТА | 2012 |

|

RU2534363C2 |

| SU 229479 A1, 19.02.1969 | |||

| Shinnosuke Onuki et al | |||

| Ethanol purification with ozonation, activated carbon adsorption, and gas stripping | |||

| Separation and Purification Technology, 2015, 151, 165-171 | |||

| CN 111333490 A, 26.06.2020. | |||

Авторы

Даты

2025-05-26—Публикация

2024-08-14—Подача