Изобретение относится к машиностроению и может быть использовано в поворотных узлах машин, работающих в условиях тяжелого нагружения, в том числе при реверсивном характере трения.

Известен подшипниковый узел скольжения, содержащий цапфу вала со сквозным пазом, в который помещены вкладыши из твердосмазочного материала и средство поджатия вкладышей, представляющих собой магниты обращенные друг к другу одноименными полюсами (SU Авторское свидетельство №1739104, Кл. МПК F16C 33/04 от 07.06.1992, Бюл. №21). Недостатками этой конструкции является низкая прочность самой нагруженной части вала - опорной цапфы (при декларировании работы в тяжелонагруженных узлах трения) ввиду выполнения сквозного паза по всей длине цапфы для размещения в этом пазе магнитов, то есть цапфа имеет сплошной продольный разрез. Кроме того, продукты изнашивания, обладающие ферромагнитными свойствами будут концентрироваться в зоне трения, то есть стремиться к магнитным полюсам, тем самым вызывая повышенный износ трущихся поверхностей.

Техническим результатом настоящего изобретения является повышение прочности подшипникового узла скольжения за счет упразднения сквозного паза, а так же повышение долговечности и износостойкости за счет наличия осевых и радиальных каналов для отвода частиц износа. Указанный технический результат достигается за счет того, что поджимающие магниты выполнены в виде эллиптических цилиндров, помещенных в сквозные цилиндрические отверстия цапфы, с возможностью их перемещения в этих отверстиях и образуя при этом радиальный зазор в цапфе для отвода частиц износа, причем твердосмазочные вкладыши помещены в диаметрально расположенные продольные канавки, выполненные на наружной цилиндрической поверхности цапфы, сообщающиеся через сквозные направляющие цилиндрические отверстия с размещенными в них магнитами, причем ширина канавок выполнена больше, чем ширина твердосмазочных элементов, тем самым образуя осевые каналы для отвода продуктов изнашивания.

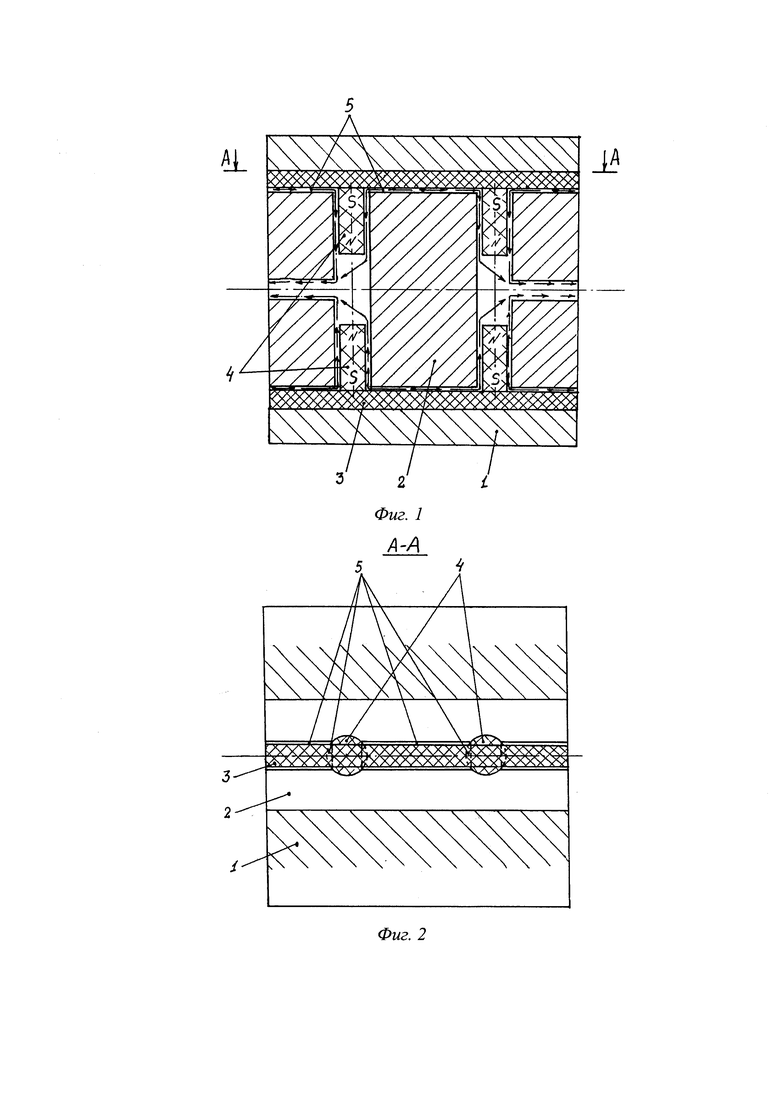

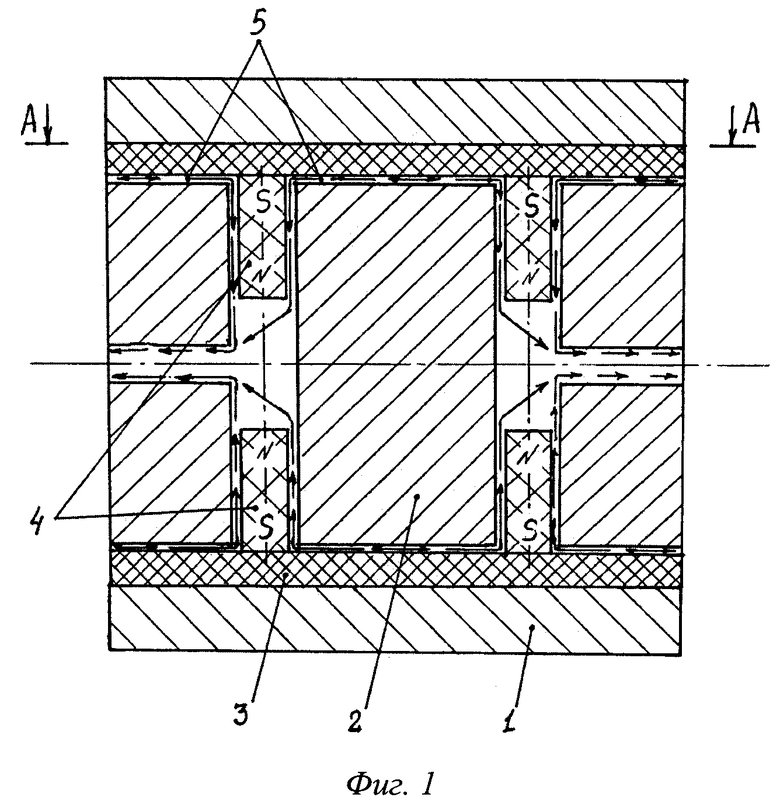

На фиг. 1 представлен подшипниковый узел скольжения в разрезе в осевой плоскости, на фиг. 2 - разрез А-А подшипникового узла скольжения.

Подшипниковый узел скольжения состоит из втулки 1, цапфы 2, твердосмазочных вкладышей 3, поджимающих магнитов 4, радиальных и осевых каналов для отвода частиц износа 5.

Работает подшипниковый узел скольжения следующим образом. При вращении цапфы 2 относительно втулки 1 - твердосмазочные вкладыши 3, расположенные в продольных пазах цапфы 2 вращаются вместе с ней и обеспечивают смазку трущихся поверхностей. Прижим твердосмазочных вкладышей 3 к смазываемой поверхности втулки 1 обеспечивается двумя парами поджимающих магнитов 4, выполненных в форме эллиптических цилиндров и обращенных друг к другу одноименными полюсами. Поджимающие магниты 4 помещены в сквозные цилиндрические отверстия цапфы 2, причем, необходимое усилие прижима твердосмазочных вкладышей 3 к рабочей поверхности втулки 1 обеспечивается расстоянием между торцами поджимающих магнитов 4. Продукты изнашивания через систему осевых и радиальных каналов для отвода частиц износа 5 будут выдавливаться (особенно эффективно при реверсивном характере трения) из зоны трения сначала в осевые, а затем в радиальные каналы и выводиться из конструкции подшипникового узла скольжения как это показано стрелками на фиг. 1. Причем, часть продуктов изнашивания, обладающие ферромагнитными свойствами, будет накапливаться в накопителях, расположенных между торцами поджимающих магнитов 4, обращенными к оси цапфы, а часть инертных к магнитному полю частиц будет выводиться из подшипникового узла скольжения (через систему осевых и радиальных каналов для отвода частиц износа 5). При заполнении накопителей, расположенных между торцами поджимающих магнитов 4, продукты износа, обладающие ферромагнитными свойствами, в процессе работы подшипникового узла скольжения, также будут выдавливаться через каналы для отвода частиц износа 5.

Таким образом, повышение прочности подшипникового узла скольжения достигается за счет того что в нем, отличие от прототипа, вместо сплошного паза в цапфе выполнены только два цилиндрических отверстия, а повышение износостойкости и долговечности - за счет системы каналов для отвода продуктов изнашивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Подшипниковый узел скольжения | 1989 |

|

SU1682662A1 |

| Подшипниковый узел скольжения | 1990 |

|

SU1739104A1 |

| Подшипниковый узел скольжения | 1989 |

|

SU1737174A1 |

| Подшипниковый узел скольжения | 1987 |

|

SU1439310A1 |

| Подшипниковый узел опор гребных валов судовых валопроводов | 2022 |

|

RU2785392C1 |

| Вкладыш подшипника скольжения | 1987 |

|

SU1479743A1 |

| Подшипниковый узел опор гребных валов судовых валопроводов | 2022 |

|

RU2785377C1 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2433241C1 |

| Самоустанавливающийся разъемный подшипниковый узел скольжения | 1990 |

|

SU1751495A1 |

| ЭЛЕКТРОШПИНДЕЛЬ | 2013 |

|

RU2528420C1 |

Изобретение относится к машиностроению. Подшипниковый узел скольжения содержит втулку, цапфу, твердосмазочные вкладыши, поджимающие магниты. Поджимающие магниты выполнены в виде эллиптических цилиндров, помещенных в сквозные цилиндрические отверстия цапфы, с возможностью их перемещения в этих отверстиях и образуя при этом радиальный зазор в цапфе для отвода частиц износа. Твердосмазочные вкладыши помещены в диаметрально расположенные продольные канавки, выполненные на наружной цилиндрической поверхности цапфы, сообщающиеся через сквозные направляющие цилиндрические отверстия с размещенными в них магнитами. Ширина канавок выполнена больше, чем ширина твердосмазочных элементов, тем самым образуя осевые каналы для отвода продуктов изнашивания. Достигается повышение прочности подшипникового узла скольжения. 2 ил.

Подшипниковый узел скольжения, содержащий втулку, цапфу, твердосмазочные вкладыши, поджимающие магниты, отличающийся тем, что поджимающие магниты выполнены в виде эллиптических цилиндров, помещенных в сквозные цилиндрические отверстия цапфы, с возможностью их перемещения в этих отверстиях и образуя при этом радиальный зазор в цапфе для отвода частиц износа, причем твердосмазочные вкладыши помещены в диаметрально расположенные продольные канавки, выполненные на наружной цилиндрической поверхности цапфы, сообщающиеся через сквозные направляющие цилиндрические отверстия с размещенными в них магнитами, причем ширина канавок выполнена больше, чем ширина твердосмазочных элементов, тем самым образуя осевые каналы для отвода продуктов изнашивания.

| KR 20000023163 A, 25.04.2000 | |||

| Опора ведущего вала лентопротяжного механизма | 1977 |

|

SU625242A1 |

| CN 107252888 B, 14.05.2019 | |||

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2004 |

|

RU2269683C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ С БИНАРНОЙ ПОВЕРХНОСТЬЮ | 2007 |

|

RU2337258C1 |

Авторы

Даты

2025-06-04—Публикация

2024-12-06—Подача