Изобретение относится к обработке металлов давлением, а именно к устройствам для изготовления профилей.

Целью изобретения является повышение качества изготовляемых изделий путем исключения коробления заготовки за счет обеспечения прижима заготовок нижним роликом с равным усилием в обеих парах, участвующих в процессе подачи, гибки или резки.

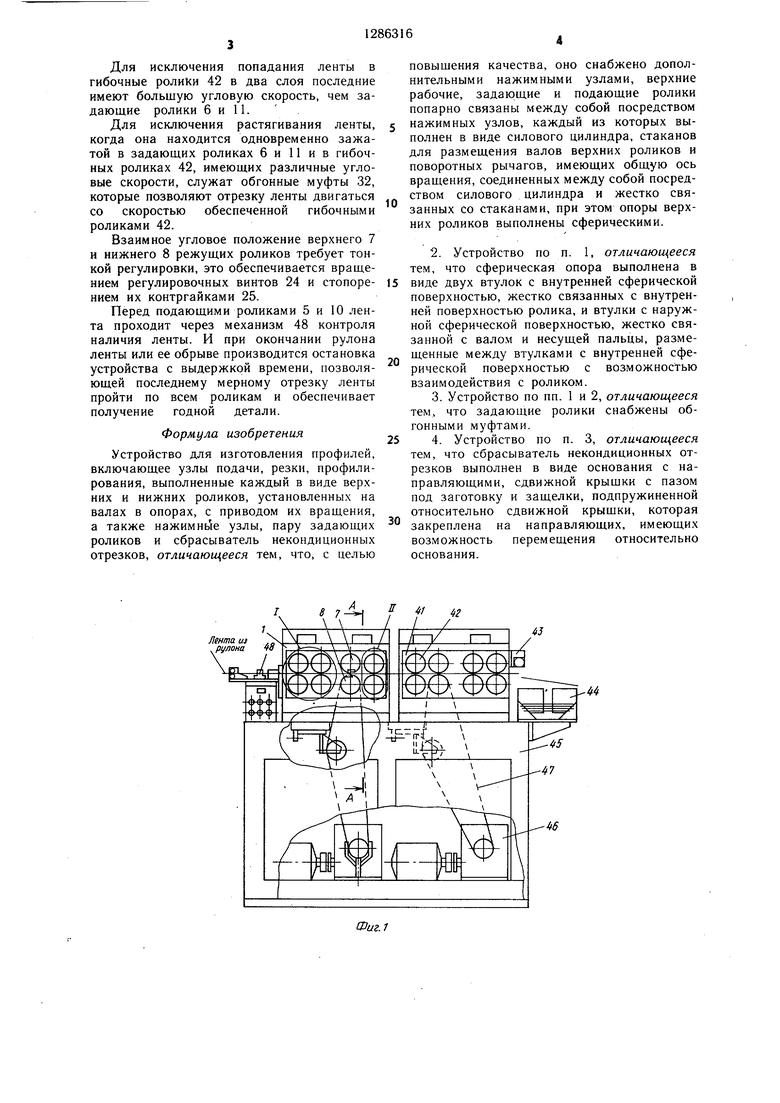

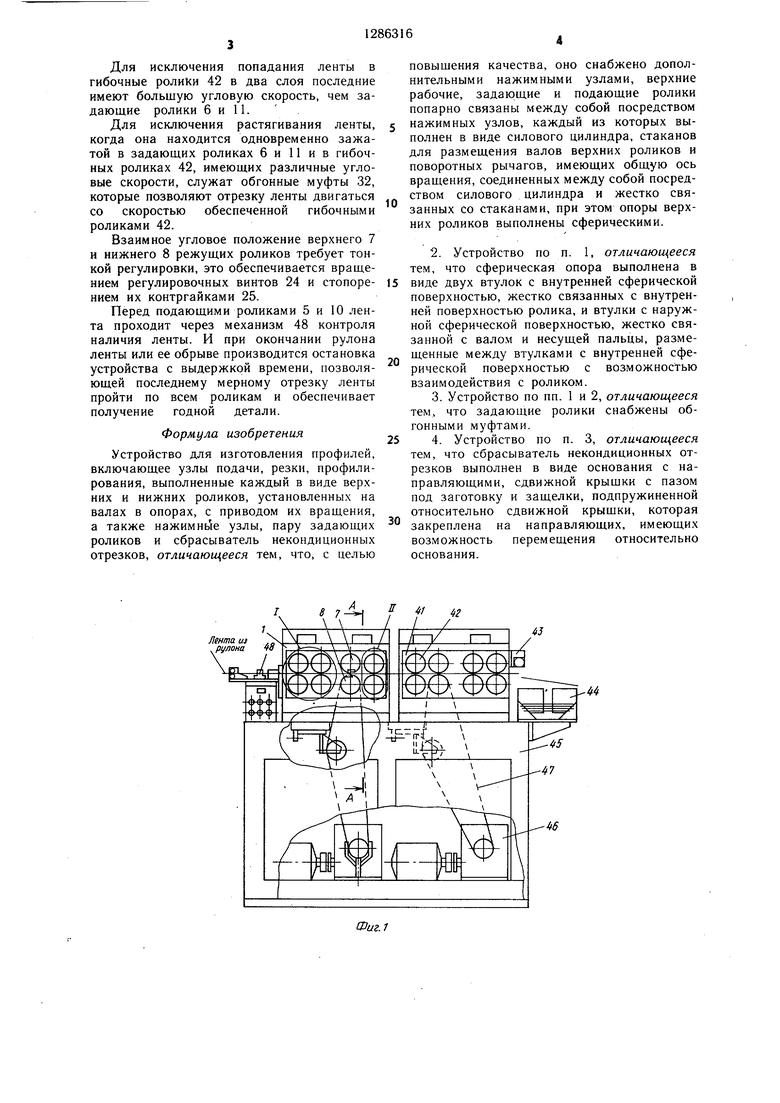

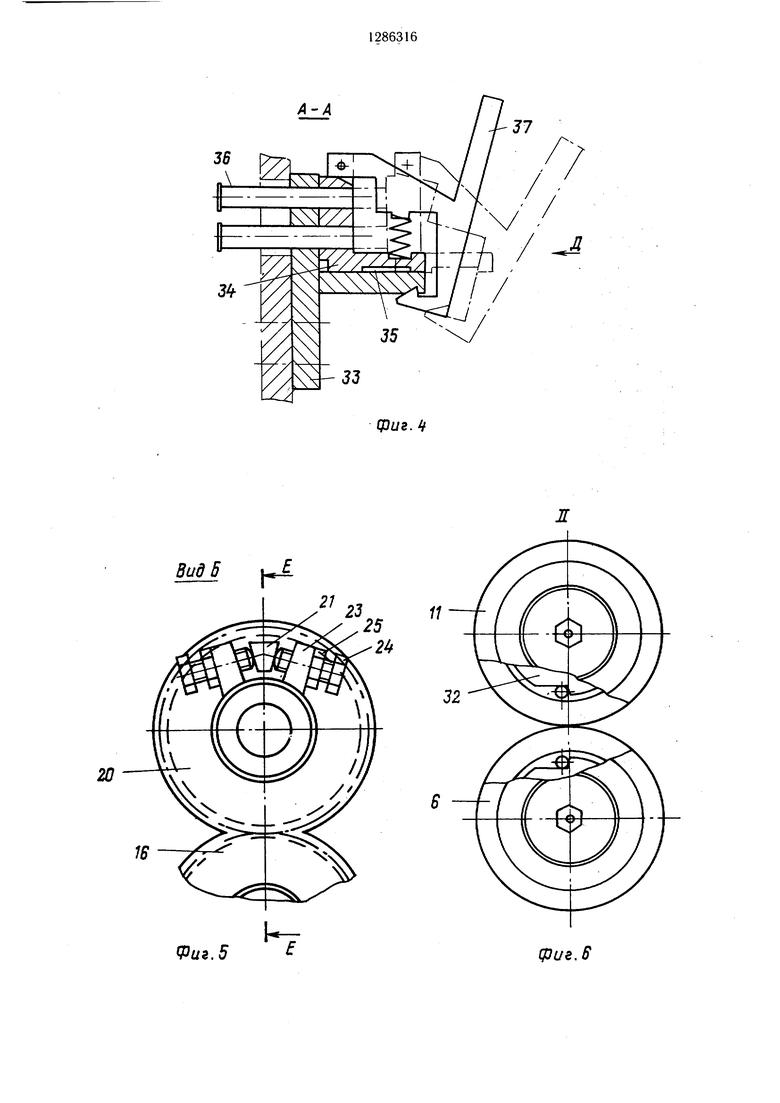

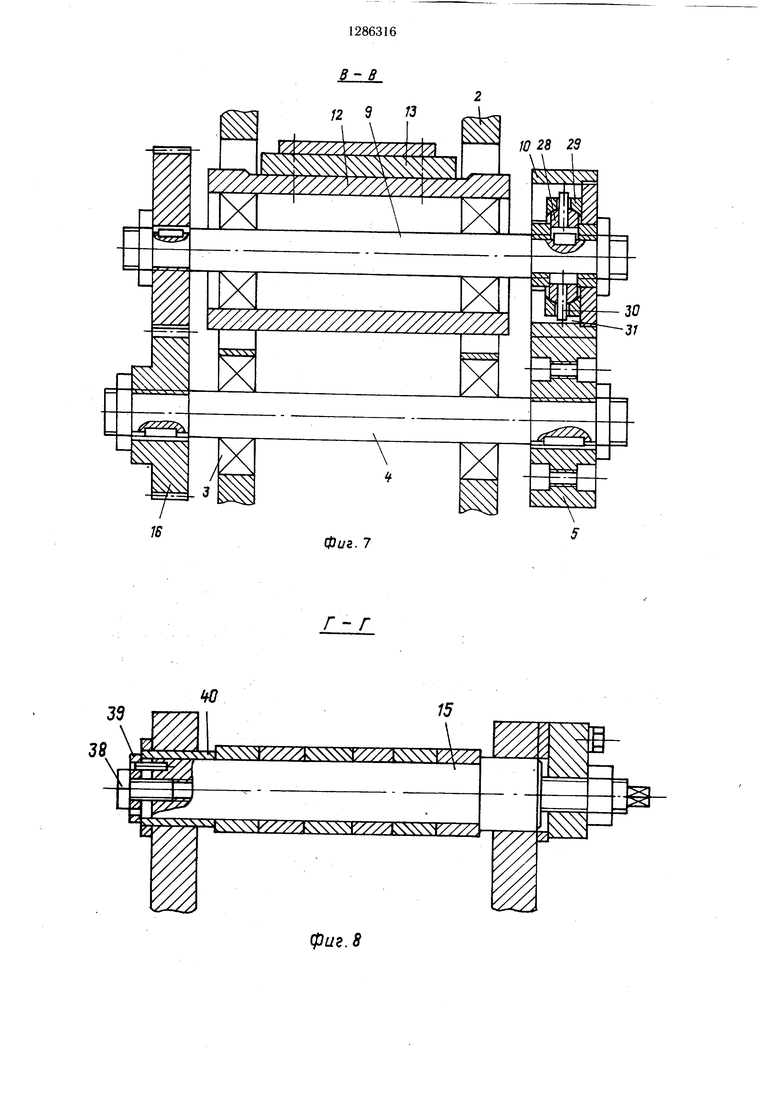

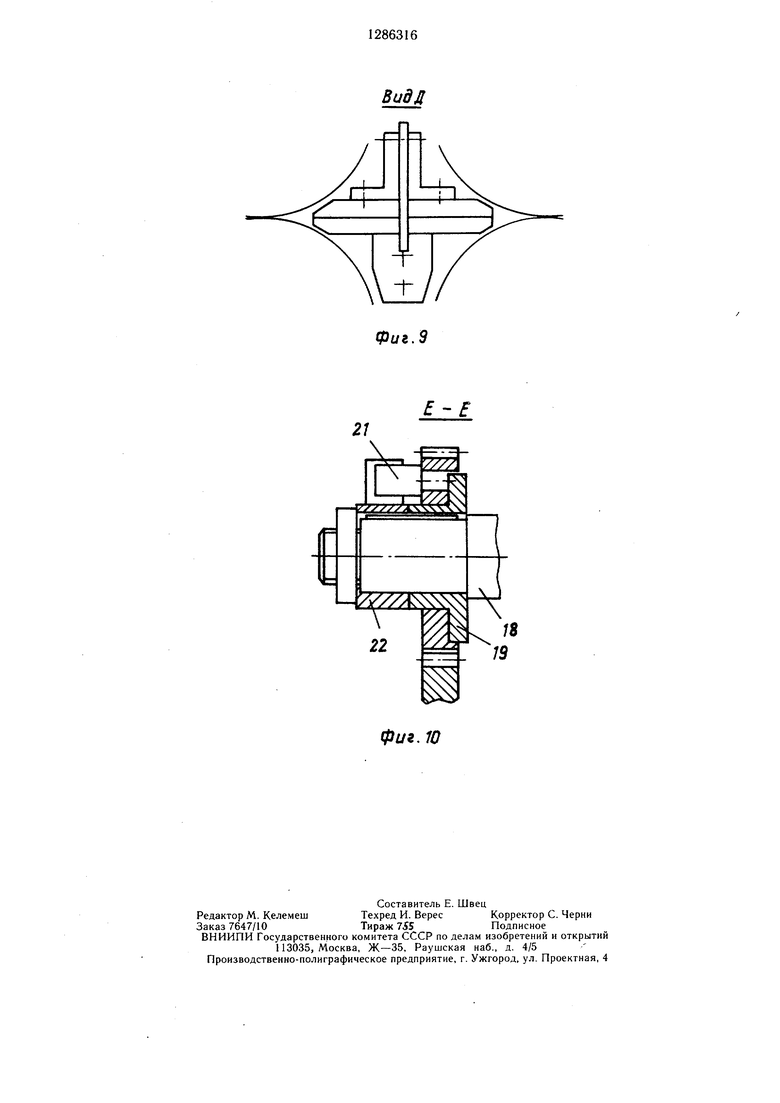

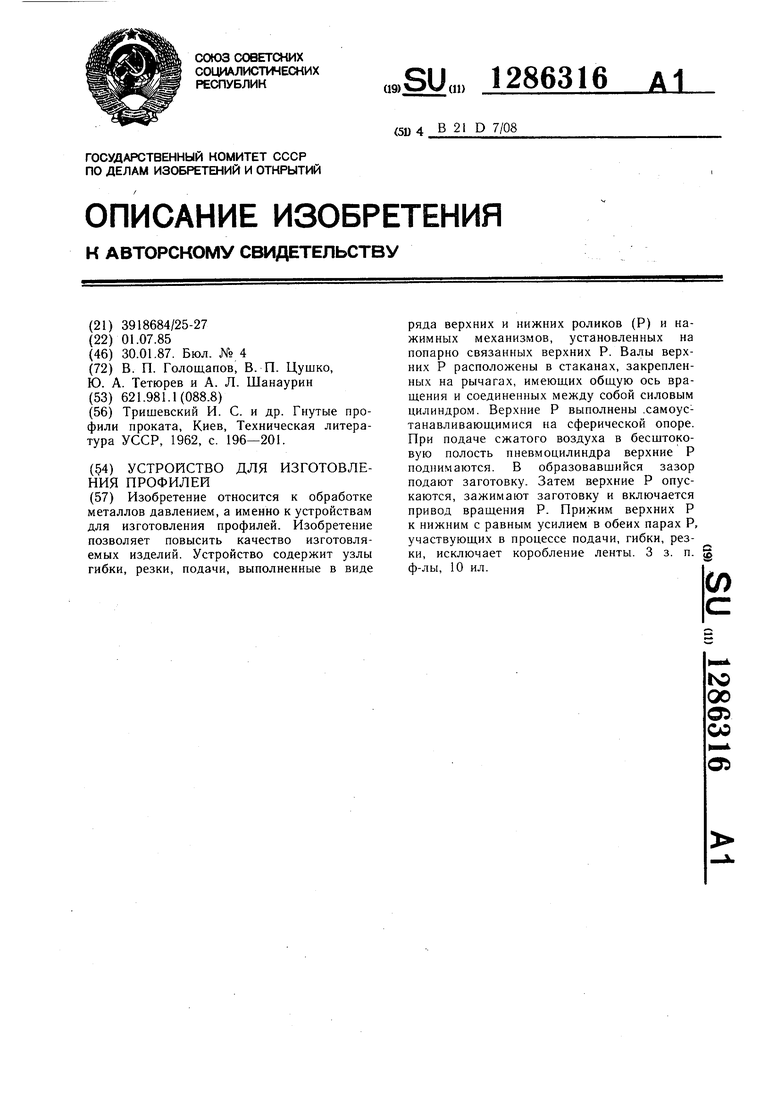

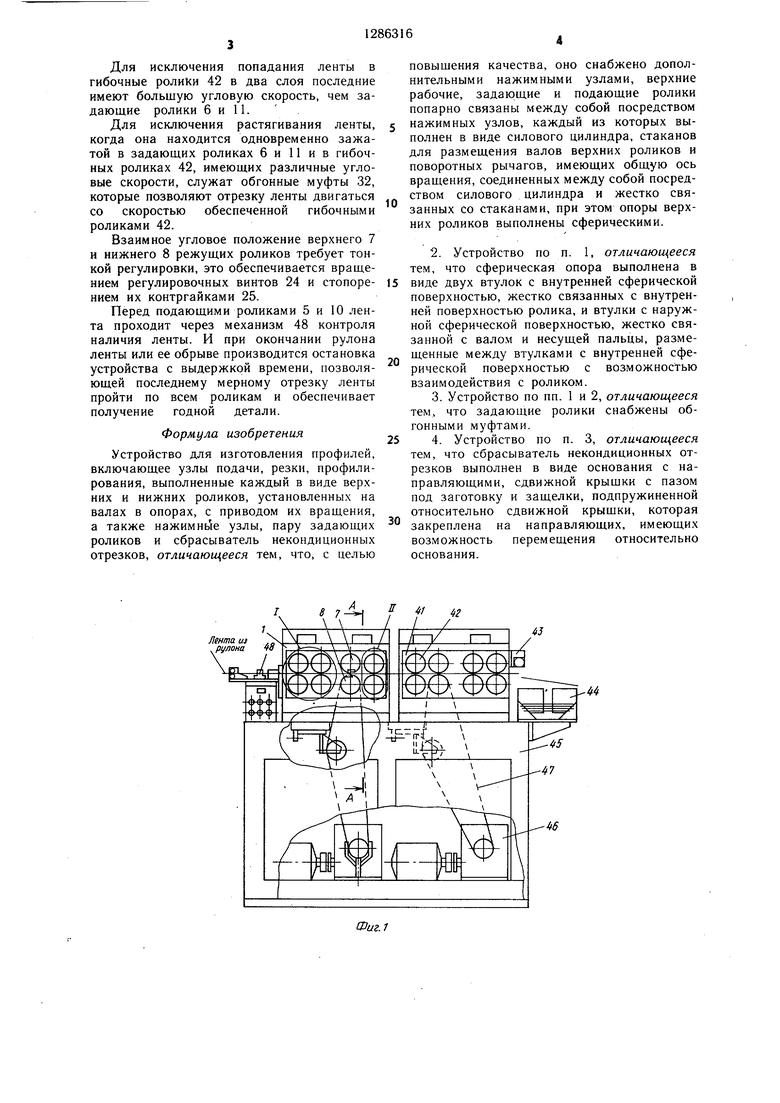

На фиг. 1 изображено устройство для изготовления профилей из металлической ленты; на фиг. 2 - его кинематическая схема; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - сечение А-А на фиг. 1; на фиг. 5 - вид Б на фиг. 2; на фиг. 6 - узел II на фиг. 1; на фиг. 7 - сечение В-В на фиг. 3; на фиг. 8 - сечение Г-Г на фиг. 3; на фиг. 9 - вид Д на фиг. 4; на фиг. 10 - сечение Е-Е на фиг. 5.

Устройство для изготовления профилей включает механизм 1 резки ленты, состоящий из корпуса 2, в котором на подщипни- ках 3 установлены валы 4 нижних подающих роликов 5, нижнего задающего ролика 6, верхнего 7 и нижнего 8 ножевых роликов; валы 9 верхних подающих роликов 10 и верхнего задающего ролика 11 установлены на подщипниках 3 в стаканах 12, жестко закрепленных на рычагах 13, имек)щих возможность ограниченного перемещения в вертикальной плоскости от пневмоцилиндров

14 относительно оси 15. На всех.валах кон- сольно установлены зубчатые колеса 16, попарно находящиеся в зацеплении, и через паразитные зубчатые колеса 17 все зубчатые колеса находятся в зацеплении, т.е. все ролики получают одинаковую угловую скорость и необходимое направление вращения. На валу 18 верхнего ножевого ролика 7 установлена втулка 19, на которой свободно установлено зубчатое колесо 20 с пальцем 21, на этом же валу установлена втулка 22, имеющая упоры 23 и регулиро- вочные винты 24 с контргайками 25. Вал 26 нижнего ножевого ролика 8 снабжен звездочкой 27. Верхние подающие ролики 10 выполнены ведущими самоустанавливающимися. На валу 9 закреплена втулка 28 с наружной сферической поверхностью, с которой взаимодействуют две втулки 29 с внутренней сферой, установленные внутри верхнего подающего ролика 10, ведущие пальцы 30, закрепленные на втулке 28, взаимодействуют с поверхностью паза 31 верхнего подающего ролика 10. Задающие ролики 6 и 11 снабжены обгонными муфтами 32. До и после ножевых роликов 7 и 8 (по ходу ленты) установлены основания 33, снабженные сдвижными крыщками 34, имеющими паз 35 для ленты. Сдвижные крыщки 34 перемещаются на направляющих 36, на сдвижных крыщках 34 установлены защелки 37. Ввернутый в ось 15 болт 38 через щайбу 39

Q

5

п 5

0

5 5 0

55

и втулки 40 выбирают осевой зазор в пазах рычагов 13.

Механизм 41 гибки профиля устроен аналогично механизму 1 резки ленты и снабжен гибочными роликами 42, механизмом 43 счета готовых деталей, тарой 44. Станина 45 является общей для обоих механизмов. Механизм 1 резки ленты и механизм 41 гибки профилей имеют индивидуальные приводы 46, от которых вращение на механизмы передается с помощью цепных передач 47. Устройство снабжено механизмом 48 контроля наличия ленты.

Устройство работает следующим образом

Сжатый воздух подается в штоковые полости пневмоцилиндров 14, при этом верхние подающие ролики 10 и верхний задающий ролик 11 поднимаются. Лента из рулона подается в образовавщийся зазор между нижними подающими роликами 5 и верхними подающими роликами 10. Сжатый воздух подается в бесштоковые полости пневмоцилиндров 14, при этом подающие ролики зажимают ленту. Включают устройство в режиме наладки до получения первого реза ленты. Выключают устройство. Первый отрезок ленты получился немерным, его необходимо удалить, для этого защелку 37 перемещают «на себя, при этом она поворачивается по часовой стрелке, ее нижний конец выходит из паза основания 33 и сдвижная крышка 34 направляющих 36 сдвигается вправо, паз 35 с немерным отрезком ленты выходит за пределы основания 33 и немерный отрезок ленты выпадает. Сдвижную крышку 34 возвращают в исходное положение. Устройство включается на автоматический режим.

Диаметры всех роликов одинаковы и соответствуют длине отрезаемых от ленты пластин. Таким образом, за каждый оборот подающих роликов производится подача ленты на необходимую длину и производится ее рез. Далее отрезанная пластина задающими роликами 6 и 11 подается в гибочные ролики 42, где производится гибка профиля. Готовая деталь на выходе из последней пары гибочных роликов 42 воздействует на механизм 43 счета и далее поступает в тару 44.

Для обеспечения равномерного поджа- тия ленты по ширине и исключения образования ее «саблевидности верхние подающие ролики 10 выполнены ведущими и самоустанавливающимися, они своей образующей самоустанавливаются параллельно образующей нижних подающих роликов 5.

Расстояние между осями задающих роликов 6 и 11 и осями первой пары гибочных роликов 42 меньше длины отрезаемой пластины, что обеспечивает силовую подачу отрезка ленты из задающих роликов 6 и 11 в гибочные ролики 42.

повышения качества, оно снабжено дополнительными нажимными узлами, верхние рабочие, задающие и подающие ролики попарно связаны между собой посредством нажимных узлов, каждый из которых выполнен в виде силового цилиндра, стаканов для размещения валов верхних роликов и поворотных рычагов, имеющих общую ось вращения, соединенных между собой посредДля исключения попадания ленты в гибочные ролики 42 в два слоя последние имеют больщую угловую скорость, чем задающие ролики 6 и 11.

Для исключения растягивания ленты, 5 когда она находится одновременно зажатой в задающих роликах 6 и 11 и в гибочных роликах 42, имеющих различные угловые скорости, служат обгонные муфты 32, которые позволяют отрезку ленты двигаться д ством силового цилиндра и жестко свя- со скоростью обеспеченной гибочными занных со стаканами, при этом опоры верх- роликами 42.них роликов выполнены сферическими.

Взаимное угловое положение верхнего 7

и нижнего 8 режущих роликов требует тон-2. Устройство по п. 1, отличающееся

кой регулировки, это обеспечивается враще-тем, что сферическая опора выполнена в

нием регулировочных винтов 24 и стопоре- 15 виде двух втулок с внутренней сферической нием их контргайками 25.поверхностью, жестко связанных с внутренПеред подающими роликами 5 и 10 лента проходит через механизм 48 контроля наличия ленты. И при окончании рулона ленты или ее обрыве производится остановка устройства с выдержкой времени, позволяющей последнему мерному отрезку ленты пройти по всем роликам и обеспечивает

20

ней поверхностью ролика, и втулки с наружной сферической поверхностью, жестко связанной с валом и несущей пальцы, размещенные между втулками с внутренней сферической поверхностью с возможностью взаимодействия с роликом.

3.Устройство по пп. 1 и 2, отличающееся тем, что задающие ролики снабжены обгонными муфтами.

получение годной детали.

Формула изобретения

Устройство для изготовления профилей, включающее узлы подачи, резки, профилирования, выполненные каждый в виде верхних и нижних роликов, установленных на валах в опорах, с приводом их вращения, а также нажимнь ге узлы, пару задающих роликов и сбрасыватель некондиционных отрезков, отличающееся тем, что, с целью

повышения качества, оно снабжено дополнительными нажимными узлами, верхние рабочие, задающие и подающие ролики попарно связаны между собой посредством нажимных узлов, каждый из которых выполнен в виде силового цилиндра, стаканов для размещения валов верхних роликов и поворотных рычагов, имеющих общую ось вращения, соединенных между собой посредством силового цилиндра и жестко свя- занных со стаканами, при этом опоры верх- них роликов выполнены сферическими.

ней поверхностью ролика, и втулки с наружной сферической поверхностью, жестко связанной с валом и несущей пальцы, размещенные между втулками с внутренней сферической поверхностью с возможностью взаимодействия с роликом.

3.Устройство по пп. 1 и 2, отличающееся тем, что задающие ролики снабжены обгонными муфтами.

4.Устройство по п. 3, отличающееся тем, что сбрасыватель некондиционных отрезков выполнен в виде основания с направляющими, сдвижной крыщки с пазом под заготовку и защелки, подпружиненной относительно сдвижной крыщки, которая закреплена на направляющих, имеющих возможность перемещения относительно основания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки длинномерного материала | 1987 |

|

SU1488077A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1333527A1 |

| Кромкогибочная клеть трубоформовочного стана | 1979 |

|

SU878387A1 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| Устройство для многоколенной гибки труб | 1990 |

|

SU1734907A1 |

| УСТРОЙСТВО ДЛЯ МЕРНОЙ РЕЗКИ И ЗАЧИСТКИ ПРОВОДОВ | 1989 |

|

SU1831217A1 |

| Станок для подгибки труб в панелях | 1973 |

|

SU496941A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ СПИРАЛЕЙ | 1998 |

|

RU2146178C1 |

| Автомат для изготовления двухветвевых пружин | 1973 |

|

SU484036A1 |

| Устройство для гибки петли из проволоки | 1989 |

|

SU1745397A1 |

Изобретение относится к обработке металлов давлением, а именно к устройствам для изготовления профилей. Изобретение позволяет повысить качество изготовляемых изделий. Устройство содержит узлы гибки, резки, подачи, выполненные в виде ряда верхних и нижних роликов (Р) и нажимных механизмов, установленных на попарно связанных верхних Р. Валы верхних Р расположены в стаканах, закрепленных на рычагах, имеющих общую ось вращения и соединенных между собой силовым цилиндром. Верхние Р выполнены .самоустанавливающимися на сферической опоре. При подаче сжатого воздуха в бесщтоко- вую полость пневмоцилиндра верхние Р поднимаются. В образовавшийся зазор подают заготовку. Затем верхние Р опускаются, зажимают заготовку и включается привод вращения Р. Прижим верхних Р к нижним с равным усилием в обеих парах Р, участвующих в процессе подачи, гибки, резки, исключает коробление ленты. 3 з. п. § ф-лы, 10 ил. (/) 1ч5 ОО О5 ОО

-Ы

Фиг.

Xl-Xl

Д

фиг. Ч

Вид 5

20

фиг, В

12 9 13

iZZZZZZ zZ

У/У////уУ/У//7///Х// к л 1

X

7/////////////9//7/7 ///7// //.

mm

. 3

16

Фиг. 7

Г - Г

s s x/z 7 xv://l oc

15

риг.е

ВидД

Фиг.9

-

22

-V

22

18

79

фиг. W

| Тришевский И | |||

| С | |||

| и др | |||

| Гнутые профили проката, Киев, Техническая литература УССР, 1962, с | |||

| Пылеочистительное устройство к трепальным машинам | 1923 |

|

SU196A1 |

Авторы

Даты

1987-01-30—Публикация

1985-07-01—Подача