Изобретение относится к прокатному производству, а именно к устройствам для разделения проката на мерные длины, и может быть использовано на профилегибочных станах для резки непрерывно движущегося проката на отрезки заданной длины.

Известно устройство для мерной резки непрерывно движущегося проката, включающее основание, в направляющих которого установлена с возможностью возвратно-поступательного перемещения каретка с закрепленным на ней отрезным узлом, содержащим корпус с отверстием по форме и размерам профиля и двумя пазами, перпендикулярными продольной оси отверстия, приводной нож, размещенный в одном из упомянутых пазов с возможностью вертикального перемещения, ловитель, установленный в другом пазу с возможностью горизонтального перемещения и шарнирно связанный с ним двуплечий рычаг, одно плечо которого шарнирно закреплено на корпусе, а на конце другого подпружиненного к корпусу плеча установлен ролик, при этом на станине смонтирована направляющая линейка, взаимодействующая с указанным роликом, а каретка снабжена механизмом возврата в исходное положение посредством противовеса, связанного с кареткой тросом через роликовый блок [1].

Недостатки данного устройства:

- устройство применимо только в случаях, если перед станом установлен пресс для пробивки на исходной ленте поперечных пазов на заданном расстоянии друг от друга;

- профиль, выходящий из стана, должен обладать достаточной жесткостью, необходимой для страгивания с места и перемещения каретки;

- сложность устройства из-за наличия ловителя, двуплечего рычага и направляющей линейки;

- узкий сортамент разрезаемых профилей (только закрытые гнутые профили).

Известно устройство для мерной резки непрерывно движущегося проката, в направляющих которого установлен с возможностью возвратно-поступательного перемещения корпус с отверстием, установленные на корпусе неподвижный зажим, подвижный зажим, связанный с приводом перемещения посредством толкателя, неподвижный и подвижный приводной ножи и мерную линейку с упором, кроме этого, оно снабжено двумя полуцилиндрическими обоймами, установленными в отверстии корпуса с возможностью поворота относительно него, механизмом регулировки поворота обойм и механизмом перемещения корпуса в направлении перемещения подвижного приводного ножа, неподвижный зажим закреплен на полуцилиндрической обойме, при этом режущая кромка неподвижного ножа расположена в одной плоскости с неподвижным ножом. Возвращение корпуса с режущей головкой в исходное положение осуществляется посредством противовеса, связанного тросом через блок с корпусом [2].

Недостатки данного устройства:

- сложность и громоздкость конструкции из-за крепления к корпусу двух пневмоцилиндров, зажимов, системы рычагов, упора, мерной линейки и нескольких регулировочных механизмов;

- крепление упора и мерной линейки непосредственно на перемещающемся корпусе значительно ограничивает длину отрезаемых профилей;

- из-за отсутствия привода каретки нельзя разрезать профили малой жесткости, т. к. при сталкивании с места и перемещении громоздкого корпуса возможен изгиб профиля;

- быстрый износ подвижного и неподвижного зажимов из-за резких толчков в момент трогания с места корпусах.

Наиболее близким техническим решением является известное устройство для резки движущегося длинномерного материала на отрезки заданной длины, включающее суппорт, несущий режущий инструмент, эластичный привод для перемещения суппорта, синхронизированным звеном и муфтой свободного хода, установленной между синхронизированным звеном и суппортом, при этом в качестве эластичного привода применен пневмоцилиндр с реверсивным поршнем, который связан с суппортом тросом, в качестве синхронизированного звена использована с возможностью вращения вокруг цепных колес роликовая цепь, ветвь которой проходит параллельно направлению движения суппорта, причем одно из цепных колес связано с главным валом устройства, а муфта свободного хода выполнена в виде радиального роликового подшипника, внутреннее кольцо которого закреплено на суппорте без возможности вращения и выполнено с клиновидными поверхностями, наклоненными в соответствии с заданным направлением свободного хода, а на наружном конце посажено цепное колесо, находящееся в зацеплении с ветвью синхронного хода роликовой цепи [3].

Недостатки данного устройства;

- сложность и громоздкость устройства синхронизации скоростей перемещения суппорта и проката из-за применения в качестве привода пневмоцилиндра с реверсивным поршнем, который тросами связан с суппортом" пяти цепных колес с роликовой цепью, причем одно из колес связано с главным валом устройства посредством конических зубчатых колес;

- ход суппорта лимитируется максимально возможной дайной пневмоцилиндра, который может изготовить промышленность;

- затрудненный доступ при монтаже, обслуживании и настройке устройства, так как все узлы установлены в общей раме устройства;

- недостаточная точность и качество реза, т.к. не во всех случаях обеспечивается полная синхронность перемещения суппорта и разрезаемого проката. Объясняется это тем, что диаметр цепного колеса, взаимодействующего с главным валом устройства, является постоянным и соответствует диаметру валков последней клети стана при прокатке определенного профиля. Однако известно, что средний катающий диаметр валков существенно зависит от формы и размеров конкретного калибра (профиля). Очевидно, что при прокатке профиля, у которого средний катающий диаметр валков отличается от диаметра цепного колеса в устройстве, скорость перемещения роликовой цепи не будет соответствовать фактической скорости выхода профиля из последней клети стана;

- возникают дополнительные динамические нагрузки на роликовую цепь, так как после согласования скоростей движения поршня и цепи, включается муфта свободного хода, которая противодействует дальнейшему разгону поршня пневмоцилиндра.

Технической задачей изобретения является упрощение конструкции, повышение точности и качества реза.

Этот результат достигается за счет того, что в устройстве для мерной резки непрерывно движущегося проката, содержащем основание, в направляющих которого установлена с возможностью возвратно-поступательного перемещения каретка с закрепленным на ней отрезным узлом, привод перемещения каретки, синхронизированное звено и муфту свободного хода, установленную между синхронизированным звеном и кареткой, а также механизм возврата каретки в исходное положение, привод перемещения каретки выполнен в виде установленного на валу шкива с регулируемым диаметром и связанного с кареткой тросом, механизм возврата каретки в исходное положение выполнен в виде закрепленного к основанию роликового блока с грузом, связанным тросом с кареткой, муфта свободного хода выполнена в виде электромагнитной муфты, синхронизированное звено выполнено в виде смонтированного на втором валу цепного колеса, связанного роликовой цепью со вторым аналогичным первому цепным колесом, закрепленным на хвостовике рабочего валка последней клети стана, при этом вал привода перемещения каретки и вал синхронизированного звена соосно соединены указанной электромагнитной муфтой, кроме этого, шкив выполнен в виде барабана с возможностью регулировки диаметра и устройство снабжено узлом отсчета длины с датчиком отсчета, который размещен на валу с цепным колесом.

В качестве привода каретки применен шкив, связанный с кареткой посредством троса на установленный на валу, соосно соединенным с валом синхронизированного звена электромагнитной муфтой, которая соединяет вал со шкивом только в момент подачи команды на ход каретки вперед.

В качестве синхронизированного звена, обеспечивающего угловую скорость прокатного валка, используется вал, на котором смонтировано цепное колесо, постоянно связанное роликовой цепью с аналогичным цепным колесом, закрепленным на хвостовике рабочего валка последней клети стана.

В качестве муфты свободного хода применена электромагнитная муфта, состоящая из двух частей, из которых одна с катушками электромагнитов закреплена на валу синхронизированного звена, а другая, сцепляющаяся с первой, смонтирована на валу со шкивом. При включении электромагнитов муфта соединяет вращающийся вал синхронизатора и неподвижный вал со шкивом, который при этом начинает вращаться, наматывая на себя трос, связанный с кареткой; при выключении электромагнитов муфта рассоединяет вал со шкивом, который останавливается, а затем под действием груза, связанного тросом с кареткой, шкив начинает вращаться в обратном направлении и электромагнитная муфта работает как муфта свободного хода [4].

Такое конструктивное выполнение устройства для резки движущихся профилей упрощает устройство в целом за счет устранения из устройства пневмоцилиндра с реверсивным поршнем, главного вала с парой конических зубчатых колес, а также сложной муфты свободного хода. Применение в качестве привода каретки шкива с регулируемым диаметром, который связан электромагнитной муфтой и цепной передачей с рабочим валком последней клети стана, а также установка датчика отсчета длины на валу с цепным колесом позволяют повысить точность и качество реза за счет увеличения степени синхронизации перемещения каретки относительно движущегося проката.

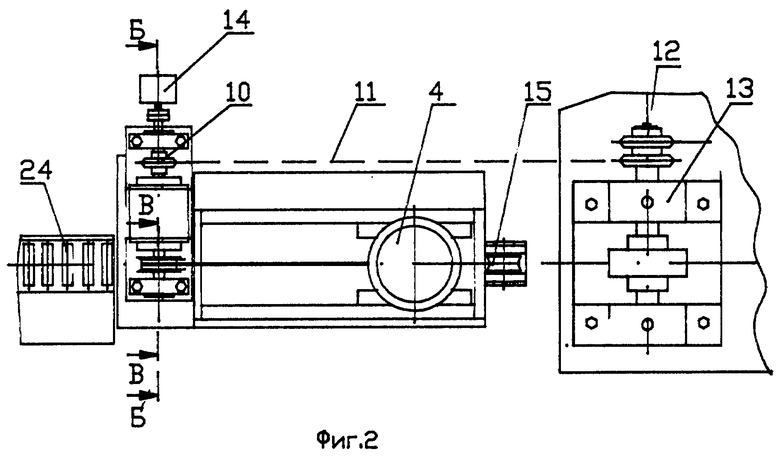

На фиг. 1 изображено устройство для резки движущегося проката, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - разрез В-В на фиг. 2; на фиг. 6 - разрез Г-Г на фиг. 4.

Устройство для резки движущегося проката содержит основание 1, в направляющих 2 которого установлена с возможностью возвратно-поступательного перемещения каретка 3 с закрепленным на ней отрезным узлом 4. Каретка 3 связана тросом 5 со шкивом 6, установленным на валу 7, соосно соединенным электромагнитной муфтой 8 с валом 9, на котором смонтировано цепное колесо 10, связанное роликовой цепью 11 с аналогичным цепным колесом 12, закрепленным на хвостовике рабочего валка последней клети стана 13. На валу 9 с цепным колесом 12 установлен датчик отсчета длины 14, предназначенный для определения длины отрезаемого металла и подачи команды на рез. При включении электромагнитной муфты 8 начинает вращаться вал 7 со шкивом 6, который при этом наматывает на себя трос 5 и соответственно перемещает каретку 3 в направлении прокатки. Синхронность движения каретки и отрезаемого металла обеспечивается одинаковой угловой скоростью колес 10 и 12, связанных между собой роликовой цепью 11, верхняя ветвь которой имеет постоянное направление, совпадающее с направлением прокатки, а также связью цепного колеса 10 при включении электромагнитной муфты 8 со шкивом 6, который связан тросом 5 с кареткой 3. Механизм возврата каретки 3 в исходное положение выполнен в виде закрепленного к основанию 1 роликового блока 15 с грузом 16, связанным тросом 17 с кареткой 3. При выключении электромагнитной муфты 8 каретка 3 под действием груза 16 возвращается в исходное положение. Для повышения степени синхронизации скорости перемещения каретки 3 со скоростью движущегося металла шкив 6 выполнен с возможностью изменения своего рабочего диаметра в соответствии со средним катающим диаметром рабочих валков последней клети стана при прокатке конкретного профиля. Шкив 6 выполнен в виде пустотелого барабана 18 с продольными пазами 19, в которые установлены сегменты 20 с клиновидными ребрами 21, внутри барабана 18 расположен конусный ползун 22 с возможностью возвратно-поступательного перемещения посредством гайки 23 и пружин 24, при этом на ползуне 22 выполнены Т-образные пазы, а на клиновидных ребрах 21 сегментов соответствующие выступы. В качестве отрезного узла 4 использованы пресс-ножницы с приводом ножа от пневмоцилиндра.

Устройство работает следующим образом. При подготовке стана к работе устанавливается на шкиве 6 с помощью гайки 23 рабочий диаметр, соответствующий среднему катающему диаметру валков последней клети стана, а на пульте управления узла отсчета длины устанавливается команда на порезку заданных длин. После этого стан запускается в работу и прокатные валки начинают вращаться. Каретка 3 под действием груза 16 находится в исходном положении (см. фиг. 1), при этом вал 9 с узлом отсчета длины 14 вращается от последней клети стана 13 при помощи роликовой цепи 11. При выходе из стана полосы заданной длины датчик отсчета длины 14 подает команду на рез, при этом включается электромагнитная муфта 8 и начинает вращаться вал 7 со шкивом 6, который наматывает на себя трос 5 и перемещает каретку 3 в направлении прокатки, затем происходит рез металла отрезным узлом 4. После того как метал перерезан, выключается электромагнитная муфта 8 и каретка 3 под действием груза 16 возвращается в исходное положение, а отрезанная полоса поступает на стеллаж 24. Процесс повторяется.

Преимущества предложенного технического решения в сравнении с прототипом:

- упрощается конструкция устройства в связи с устранением пневмоцилиндра с реверсивным поршнем, который тросами связан с суппортом, сложной муфты свободного хода, конической пары зубчатых колес и уменьшения количества цепных колес;

- длина хода каретки не лимитируется приводом каретки;

- облегчаются условия монтажа, обслуживания и настройки устройства, так как ко всем узлам имеется свободный доступ;

- повышается точность и качество реза из-за большей согласованности скоростей перемещения каретки и металла, так как применение в устройстве для перемещения каретки приводного шкива с регулируемым рабочим диаметром позволяет при порезке каждого конкретного профиля устанавливать рабочий диаметр шкива, соответствующий среднему катающему диаметру валков последней клети стана, и тем самым существенно повысить степень синхронизации скоростей перемещения каретки и движущегося проката, от которой в основном и зависит точность и качество реза по длине;

- при перемещении каретки отсутствуют дополнительные динамические нагрузки на роликовую цепь, соединяющие цепные колеса, так как угловая скорость вращающегося от электромагнитной муфты шкива постоянна.

На ОАО "ЧСПЗ" в соответствии с данным техническим решением выполнен рабочий проект устройства для резки движущегося со скоростью 0,2-0,5 м/с проката в потоке профилегибочного стана. Длина основания и направляющих устройства 1100 мм. Максимальный ход каретки 700 мм. На каретке закреплены пресс-ножницы с приводом ножа от пневмоцилиндра. Масса каретки с пресс-ножницами 85 кг. В устройстве применена электромагнитная многодисковая фрикционная муфта типа ЭМ 42.

Источники информации

1. Авторское свидетельство СССР N 1094643, кл. B 21 D 5/08, 1984 г.

2. Авторское свидетельство СССР N 1174181, кл. B 23 D 25/00, 1985 г.

3. Патент СССР N 546266, кл. B 23 D 31/00, 1974 г.

4. Поляков B. С., Барбаш И.Д. Муфты. Конструкции и расчет. Изд. 4, переработ, и доп. - Л.: Машиностроение, 1973, с. 142-145.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ФАЛЬЦЕВЫМ ШВОМ | 2000 |

|

RU2181313C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2203169C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ КАТАНКИ ОТ ОКАЛИНЫ | 1998 |

|

RU2149724C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ КАТАНКИ ОТ ОКАЛИНЫ | 1998 |

|

RU2149725C1 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1999 |

|

RU2177385C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1999 |

|

RU2166396C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ЛЕГКОГО ТИПА | 1998 |

|

RU2131317C1 |

| ПРОКАТНАЯ КЛЕТЬ С КОНСОЛЬНЫМИ ВАЛКАМИ | 1999 |

|

RU2189874C2 |

| ДОЗАТОР ВЕСОВОЙ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2003 |

|

RU2260775C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ С ФАЛЬЦЕВЫМ ШВОМ | 2003 |

|

RU2260499C2 |

Изобретение относится к прокатному производству, а именно к устройствам для разделения проката на мерные длины, и может быть использовано на профилегибочных станах для резки непрерывно движущегося проката на отрезки заданной длины. Устройство для резки непрерывно движущегося проката содержит основание, в направляющих которого установлена с возможностью возвратно-поступательного перемещения каретка с закрепленным на ней отрезным узлом. Привод перемещения каретки выполнен в виде установленного на валу шкива с регулируемым диаметром и связанного с кареткой тросом. Механизм возврата каретки в исходное положение выполнен в виде закрепленного к основанию роликового блока с грузом, связанным тросом с кареткой. Муфта свободного хода выполнена в виде электромагнитной муфты и установлена между синхронизированным звеном и кареткой. Синхронизированное звено выполнено в виде смонтированного на втором валу цепного колеса, связанного роликовой цепью со вторым, аналогичным первому, цепным колесом, закрепленным на хвостовике рабочего валка последней клети стана. При этом вал привода перемещения каретки и вал синхронизированного звена соосно соединены указанной электромагнитной муфтой. Кроме этого, шкив выполнен в виде барабана с возможностью регулировки диаметра. Устройство снабжено узлом отсчета длины с датчиком отсчета, который размещен на валу с цепным колесом. Такое выполнение устройства позволит упростить конструкцию, повысить точность и качество реза. 2 з.п. ф-лы, 6 ил.

| Устройство для резки движущегося длинномерного материала на отрезки заданной длины | 1974 |

|

SU546266A3 |

| Обрезное устройство к блюмингу | 1937 |

|

SU51693A1 |

| SU 1174181 A, 23.08.1985 | |||

| ТРУБООТРЕЗНОЙ ЛЕТУЧИЙ СТАНОК | 0 |

|

SU350603A1 |

Авторы

Даты

2001-05-10—Публикация

1999-06-09—Подача