Изобретение относится к способам неразъемного соединения деталей из анизотропного пиролитического графита с деталями из молибдена методом лазерного заклепывания и может быть использовано в электронной технике, в частности, в вакуумной СВЧ электронике при изготовлении катодно-сеточных узлов (КСУ) для крепления сеточных структур из анизотропного пиролитического графита (АПГ).

Сеточные структуры используются для низковольтного управления током электронного пучка в импульсных электровакуумных приборах СВЧ-диапазона [Ю.А. Григорьев., Б.С. Правдин., В.И. Шестеркин. Электронно-оптические системы с сеточным управлением // Обзоры по электронной технике. Сер. 1. Электроника СВЧ. 1987. Вып. 7 (1246). М.: Изд-во ЦНИИ Электроника. 71 с]. К сеточным структурам, размещенным вблизи эмитирующей поверхности металлопористого катода, разогретого до температуры 1080÷1150°С, предъявляются жесткие требования по антиэмиссионным свойствам (ток паразитной термоэлектронной эмиссии должен быть минимальным). Одним из перспективных материалов для изготовления сеточных структур является анизотропный пиролитический графит (АПГ). По своим антиэмиссионным свойствам и теплорассеивающей способности управляющие сетки из АПГ превосходят сетки из молибдена более чем в 20 раз и примерно в 9 раз превосходят сетки из гафния [Журавлев С.Д., Шестеркин В.И. Токоперехватывающие сетки из анизотропного пиролитического графита в электронных пушках с металлопористым катодом // ЖТФ. 2019. Том 89. Вып. 9. С. 1464-1468]. Однако сеточные структуры из АПГ до настоящего времени не нашли применения в конструкциях КСУ из-за отсутствия способа их неразъемного соединения с металлическими деталями.

АПГ химически инертный материал. Он не образует устойчивых химических связей с расплавами большинства металлов, что является препятствием при его соединении с металлами традиционными методами пайки.

Известен способ лазерной сварки деталей из разнородных металлов [Патент №2415739. 27.12.2010. Бюлл. №36. Способ лазерной сварки деталей из разнородных металлов. Звездин В.В., Исрафилов И.Х., Велиев Д.Э.]. Плоскость стыкового соединения деталей из разнородных металлов выполняют наклонной к сегменту термического воздействия в зоне сварного шва. Лазерное излучение фокусируют на более тугоплавкий материал на некотором расстоянии от стыковой плоскости и перемещают вдоль шва. Угол наклона плоскости стыкового соединения и положение зоны фокусировки луча лазера рассчитывают из условия обеспечения отсутствия испарения легкоплавкого металла. На свариваемые поверхности из разнородных металлов подают лазерное излучение, которое нагревает зону сварки до температуры плавления, после остывания которой получается сварной шов.

В результате обеспечивается возможность сварки разнородных металлов с учетом их теплофизических и физико-химических характеристик. Однако данный способ не подходит для сварки углеродосодержащих материалов, которые в процессе нагрева сублимируют, превращаясь в газообразное состояние, минуя жидкую фазу.

Известен способ лазерной сварки металлов, которую осуществляют лазерным импульсом сложной формы [Патент №2269401. Опубликован 10.02.2006 г. Бюл. №4. Мышковец В.Н., Максименко А.В., Шалупаев С.В., Тучин А.Н., Юркевич С.Н.]. Лазерный импульс имеет несколько пиков мощности излучения, с уменьшающейся в течение длительности импульса амплитудой. В течение короткого времени действия первого самого мощного пика мощности на переднем фронте импульса с поверхности свариваемого металла удаляется окисная пленка в окрестности стыка свариваемых деталей. На следующем, более длительном по времени участке импульса меньшей мощности, осуществляют нагрев металла до температуры плавления. На оконечном участке импульса с еще меньшей мощностью происходит охлаждение металла и его кристаллизация.

Сварка металлов данным способом также осуществляется за счет расплавления свариваемых металлов и не годится для сварки деталей из углеродосодержащих материалов.

Наиболее близким техническим решением является способ лазерной сварки металлов и сплавов [Патент №2186667. Опубл. 10.08.2001. Способ лазерной сварки металлов и сплавов. Басиев Т.Т., Федин А.В., Чащин Е.А., Шилов И.В.]. Данное техническое решение направлено на повышение качества сварного соединения за счет удаления поверхностного слоя материала, покрытого окисной пленкой вдоль границы раздела (стыка) свариваемых деталей и воздействия расплавляющего свариваемые детали импульса лазерного излучения в зоне стыка. Удаление поверхностного слоя осуществляют с одновременным формированием на стыке свариваемых деталей канала с боковыми стенками, покрытыми тонким слоем расплава, воздействием модулированного излучения дополнительного лазера. Воздействие расплавляющего привариваемый материал импульса начинают с временным сдвигом от начала генерации цуга импульсов модулированного излучения дополнительного лазера.

Недостатком данного технического решения является использование двух лазеров, а также невозможность его использования, так же, как и аналогов, для сварки деталей из анизотропного пиролитического графита с деталями из молибдена.

Техническим результатом заявляемого изобретения является получение неразъемных соединений деталей из анизотропного пиролитического графита с деталями из молибдена при воздействии лазерного излучения.

Технический результат достигается тем, что неразъемное соединение деталей из анизотропного пиролитического графита с деталями из молибдена осуществляется методом лазерного заклепывания. Для этого в детали из анизотропного пиролитического графита изготавливают одно или несколько сквозных отверстий в форме усеченного конуса с направленной к металлической детали молибдена вершиной. Затем соединяемые детали из анизотропного пиролитического графита и молибдена механически фиксируют друг относительно друга так, как они должны быть размещены в собранном узле. В каждое отверстие детали из анизотропного пиролитического графита помещают кусочек проволоки из никеля. Клепка формируется в конусообразном отверстии детали из анизотропного пиролитического графита и прикрепляется к детали из молибдена путем расплавления лазерным излучением (методом лазерной абляции) размещенного в конусообразном отверстии детали из анизотропного пиролитического графита куска никелевой проволоки.

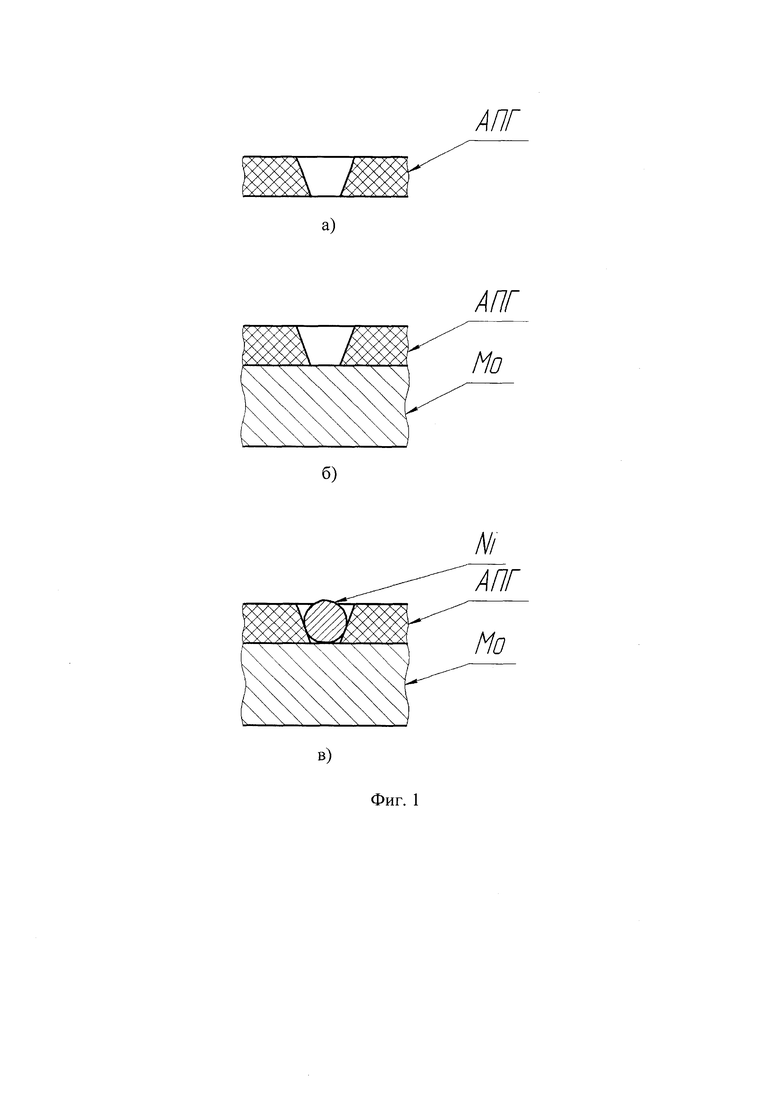

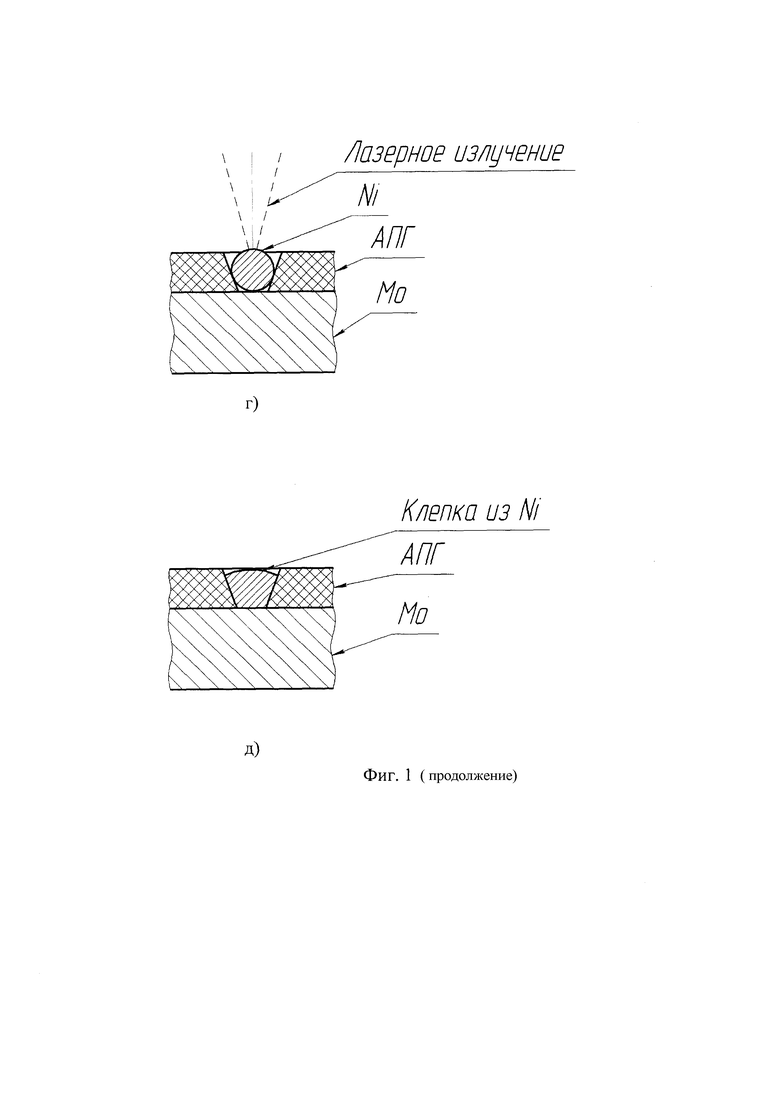

На Фиг. 1 приведен пример реализации способа неразъемного соединения деталей из анизотропного пиролитического графита и молибдена методом лазерного заклепывания. В качестве присоединяемой детали использована сеточная структура из анизотропного пиролитического графита для КСУ электровакуумного прибора, молибденовой деталью является сеткодержатель, в качестве материала клепки выбран никель.

Сначала в детали из АПГ в форме фольги толщиной 300 мкм формируют одно или несколько конусообразных сквозных отверстий (Фиг. 1, а), затем детали из АПГ и молибдена (Мо) фиксируют друг относительно друга с помощью прижимов так, как они должны быть размещены в собранном узле (Фиг. 1, б). После этого в отверстие помещают кусок проволоки из никеля (Ni) (Фиг. 1, в), который расплавляют методом лазерной абляции (Фиг. 1, г). После остывания в отверстии формируется клепка из никеля (Фиг. 1, д), скрепляющая сеточную структуру из АПГ с сеткодержателем из молибдена.

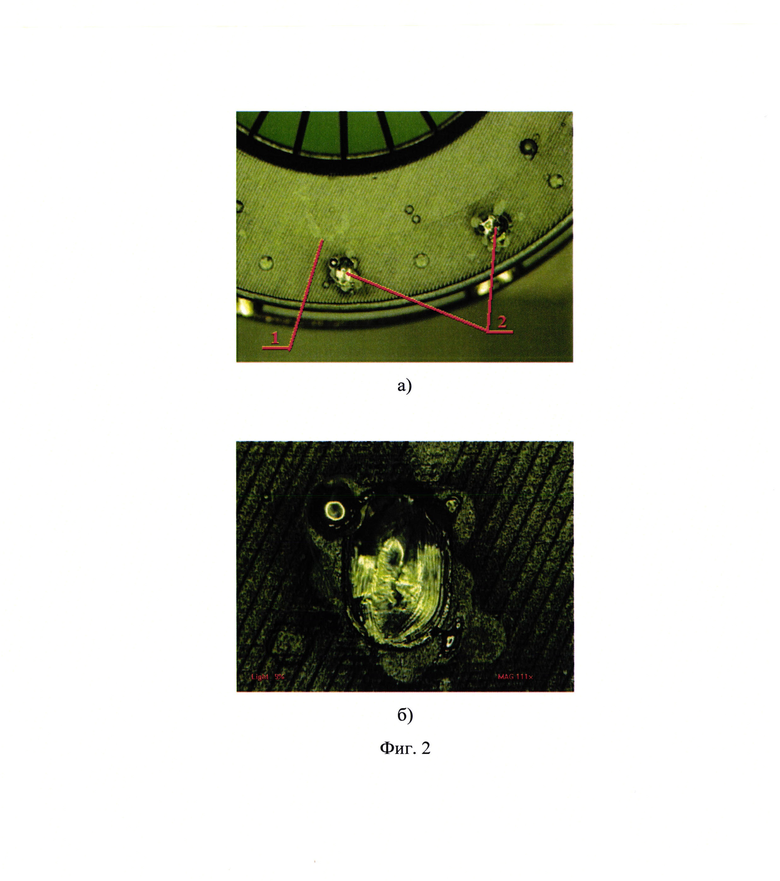

На Фиг. 2а в качестве примера приведена фотография участка катодно-сеточного узла электровакуумного прибора, в котором две сеточные структуры (теневая и управляющая) из анизотропного пиролитического графита толщиной 100 мкм и 300 мкм соответственно неразъемно приклепаны к сеткодержателям из молибдена методом лазерного заклепывания, где: 1 - углеродосодержащая деталь - сеточная структура (в данном случае из АПГ); 2 - клепки из никеля. На Фиг. 2б представлена увеличенная фотография клепки.

Прочность соединения подтверждена воздействием вибрационных и ударных нагрузок с ускорением 14g, при котором испытываются промышленно изготавливаемые приборы.

Источники информации

1. Ю.А. Григорьев., Б.С. Правдин., В.И. Шестеркин. Электронно-оптические системы с сеточным управлением // Обзоры по электронной технике. Сер. 1. Электроника СВЧ. 1987. Вып. 7 (1246). М: Изд-во ЦНИИ Электроника. 71 с.

2. Журавлев С.Д., Шестеркин В.И. Токоперехватывающие сетки из анизотропного пиролитического графита в электронных пушках с металлопористым катодом // ЖТФ. 2019. Том 89. Вып. 9. С. 1464-1468

3. Патент №2415739. 27.12.2010. Бюлл. №36. Способ лазерной сварки деталей из разнородных металлов. Звездин В.В., Исрафилов И.Х., Велиев Д.Э.

4. Патент №2269401. Опубликован 10.02.2006 г. Бюл. №4. Мышковец В.Н., Максименко А.В., Шалупаев С.В., Тучин А.Н., Юркевич С.Н.

5. Патент №2186667. Опубл. 10.08.2001. Способ лазерной сварки металлов и сплавов. Басиев Т.Т., Федин А.В., Чащин Е.А., Шилов И.В.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОВМЕСТНОЙ ПРОШИВКИ ДВОЙНЫХ СЕТОЧНЫХ СТРУКТУР МЕТОДОМ ЛАЗЕРНОЙ АБЛЯЦИИ | 2024 |

|

RU2831606C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНО-СЕТОЧНОГО УЗЛА С АВТОЭМИССИОННЫМИ КАТОДАМИ | 2022 |

|

RU2792040C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНО-СЕТОЧНОГО УЗЛА С УГЛЕРОДНЫМИ АВТОЭМИТТЕРАМИ | 2019 |

|

RU2703292C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНО-СЕТОЧНОГО УЗЛА С АВТОЭМИССИОННЫМ КАТОДОМ | 2017 |

|

RU2656879C1 |

| СПОСОБ ПАЙКИ ПИРОЛИТИЧЕСКОГО НИТРИДА БОРА С МЕТАЛЛАМИ | 2023 |

|

RU2819011C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДЕТАЛЕЙ ИЗ РАЗЛИЧНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2826143C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2009 |

|

RU2415739C2 |

| СПОСОБ СВАРКИ ДЕТАЛЕЙ РАЗНОЙ ТОЛЩИНЫ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2013 |

|

RU2552823C2 |

| КЛЕЙ | 2021 |

|

RU2782787C1 |

| СПОСОБ СОЕДИНЕНИЯ РАЗНОРОДНЫХ МАТЕРИАЛОВ ЭЛЕКТРОННЫМ ЛУЧОМ | 2016 |

|

RU2635123C1 |

Изобретение относится к способам получения неразъемного соединения между деталью из анизотропного пиролитического графита и деталью из молибдена при изготовлении деталей катодно-сеточного узла электровакуумного прибора. В детали из анизотропного пиролитического графита выполняют по меньшей мере одно сквозное отверстие в форме усеченного конуса. Механически фиксируют деталь из анизотропного пиролитического графита на детали из молибдена таким образом, что вершина выполненного в детали из анизотропного пиролитического графита сквозного отверстия в форме усеченного конуса направлена к детали из молибдена. Помещают в каждое отверстие детали из анизотропного пиролитического графита кусок проволоки из никеля и расплавляют указанную проволоку методом лазерной абляции с получением расплава, заполняющего отверстие, с формированием после остывания соединяющей детали клепки. Обеспечивается получение прочного неразъемного соединения между материалами, не соединяемыми традиционными способами пайки. 2 ил.

Способ получения неразъемного соединения деталей катодно-сеточного узла электровакуумного прибора, заключающийся в том, что в детали из анизотропного пиролитического графита выполняют по меньшей мере одно сквозное отверстие в форме усеченного конуса, механически фиксируют деталь из анизотропного пиролитического графита на детали из молибдена таким образом, что вершина выполненного в детали из анизотропного пиролитического графита сквозного отверстия в форме усеченного конуса направлена к детали из молибдена, помещают в каждое отверстие детали из анизотропного пиролитического графита кусок проволоки из никеля и расплавляют указанную проволоку методом лазерной абляции с получением расплава, заполняющего отверстие, с формированием после остывания соединяющей детали клепки.

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНО-СЕТОЧНОГО УЗЛА С АВТОЭМИССИОННЫМИ КАТОДАМИ | 2022 |

|

RU2792040C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНО-СЕТОЧНОГО УЗЛА С УГЛЕРОДНЫМИ АВТОЭМИТТЕРАМИ | 2019 |

|

RU2703292C1 |

| КОНСТРУКЦИЯ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ | 1991 |

|

RU2011488C1 |

| WO 2019073342 A1, 18.04.2019. | |||

Авторы

Даты

2025-06-09—Публикация

2024-02-27—Подача